Какое сопло лучше для 3d принтера

Сопла для 3D принтеров (виды, различия)

3Д печать позволяет заменять сопла. Благодаря этому можно добиваться разных результатов и использовать разные материалы для печати.

Сопло 3Д принтера: что это?

Сопло 3Д принтера – это специальная насадка, располагаемая в блоке нагревателя экструдера. Она вкручивается на место посредством резьбы. Внутри сопла есть небольшая камера, где накапливается расплавленный пластик, который выдавливается через отверстие. Причем ключевыми параметрами сопла будут: материал, из которого выполнено сопло и диаметр отверстия.

Материал сопла

Стандартный настольный 3Д принтер оснащается латунным соплом 0,4мм. Это наиболее оптимальный вариант для печати ABS и PLA-пластиками. Однако такие сопла совсем не подходят для печати люминесцентным PLA, нитями, обогащенными углеволокном и металлом. Дело в том, что пластики, в состав которых входят твердые частицы, разрушают сопло. Внутренние размеры сопла искажаются, а это сказывается на однородности выдавливаемого материала, что неминуемо отразиться и на качестве 3Д печати. По этой причине есть сопла, которые сделаны из более твердых материалов. Рассмотрим далее разновидности сопел, которые можно встретить на рынке.

Латунное сопло для 3Д принтера

Латунная насадка является наиболее популярным вариантом, используемым в большинстве настольных 3Д принтерах. Из всех материалов, применяемых для изготовления сопел, этот является самым мягким. Но латунные сопла отличаются легкостью обработки, дешевизной и доступностью. Поэтому они легко и просто заменяются.

Основные характеристики латунных сопел:

- коррозионная стойкость;

- высокий показатель теплопроводности;

- относительная мягкость;

- истираемость.

Применение: идеальный вариант для печати «мягкими» пластиками – стандартные ABS, PLA, PETG, а также другие пластиковые нити, в состав которых не входят добавки в виде углеволокна и металла.

Сопло из нержавейки или закаленной стали

Стальные сопла также используются для 3Д печати. Они обеспечивают длительную печать материалами, которые содержат твердые частицы, например металл, углеволокно. При этом такие сопла не склонны к истиранию и разрушению, как более мягкие латунные. То есть можно печатать долго, не снижая производительности.

Но стальные сопла не лишены недостатков: более низкая теплопроводность, если сравнивать с латунными соплами. Из-за этого может меняться поток, особенно при использовании сопел большого размера.

Основные характеристики стальных сопел:

- коррозионная стойкость;

- низкий показатель теплопроводности;

- относительно большой вес;

- стойкость к истиранию.

Применение: 3Д печать нитями с добавками (углеволокно, металл, стекло и т.п.)

Сопло Ruby

Anders Olsson разработал сопло Olders Ruby. Это насадка из латуни, оснащенная наконечником из оксида алюминия, то есть искусственного рубина. Это сопло изначально создавалось для 3Д печати третьим по своей тяжести материалом в мире. Сопло стало результатом эксперимента, проводимого в Уппсальском университете Швеции.

Изначально стандартные сопла из стали и латуни после печати 1кг пластика изнашиваются и уже больше непригодны для использования. При этом сопла имеют ряд недостатков. Олсон Руби – это сопла, сочетающие высокую теплопроводность латуни и стойкость к истиранию рубина. Конечно, находятся специалисты, которые говорят, что рубиновый наконечник имеет низкую теплопроводность, что негативно сказывается на результате печати, но доказательных фактов этому нет. По крайней мере, пока.

Основными характеристиками сопел Олссон Руби являются:

- коррозионная стойкость;

- низкий показатель теплопроводности;

- стойкость к истиранию.

Применение: могут использоваться для нитей с высокими абразивными характеристиками.

Сопла из карбида вольфрама

Сопла из карбида вольфрама Dyze Design – это своеобразный новичок на рынке, ведь его производство началось лишь в конце 2018 года. Карбид вольфрама отличается твердостью, износостойкостью. Его используют для бурения, резки керамики и металлов. Недостатки у таких сопел тоже есть, но пока о них говорить рано.

Основные характеристики сопел из карбида вольфрама:

- стойкость к истиранию, причем очень высокая;

- жесткость;

- высокий показатель теплопроводности;

- коррозионная стойкость.

Применение: это универсальная насадка, которой можно дополнить свой комплект сопел, причем насадка подходит и для печати высокоабразивными нитями.

Размеры сопел для 3Д принтера

Сопла характеризуются диаметром отверстия. Эта характеристика будет оказывать влияние на степень детализации печати. При этом влияние будет оказываться не только на ширину линий, но и высоту слоя.

Начинающим рекомендуется использовать сопло диаметром 0,15мм. В сравнении со стандартным соплом 0,4мм такая насадка позволяет получать более высокое разрешение по осям OX и OY. Благодаря тонким линиям можно получить более острые углы, но это будет возможно лишь в том случае. Если ваш 3Д принтер будет хорошо настроен и будет регулярно обслуживаться.

Выбор диаметра сопла должен определяться высотой слоя, который вам нужен. Необходимо выбирать сопло так, чтобы величина слоя при печати составляла 25-50% от размера сопла.

Если правильно откалибровать устройство, то между слоями можно добиться оптимальной адгезии. К примеру, стандартное сопло 0,4мм позволяет печатать слои 0,1-0,2мм. Если вы хотите с успехом печатать сверхтонкие слои, высота которых будет составлять меньше 0,05мм, то рекомендуем взять сопло 0,2мм.

Маленькие сопла имеют один весомый недостаток. Они больше склонны к появлению засоров, а поэтому их необходимо регулярно чистить. Кроме того мелкие сопла значительно увеличивают время печати, так как печатающей головке требуется больше проходов для покрытия. чем больше будет сопло, тем меньше времени потребуется на печать, причем время будет сокращаться в геометрической прогрессии. К примеру, стенка 0,8мм будет занимать при печати вдвое меньше времени, чем стенка 0,4мм. Также крупные экструзионные линии обладают большей адгезией, а поэтому и готовые отпечатки имеют большую прочность. Если вы не печатаете мелкие детали, то вам лучше использовать крупные сопла, что позволит печатать быстрее.

Сопла небольшого размера чаще применяются для хобби, точных моделей с мелкими деталями, например, ювелирные изделия.

А чтобы иметь собственное мнение на данный счет, лучше всего экспериментировать!

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Всем привет! Вы на канале аддитивная кухня, меня зовут Артём Соломников, перед вами красавчик Hercules G2 и сегодня мы будем уничтожать сопла.

Как вы знаете, сопла делаются из разных материалов: латунь, медь, сталь, титан, различные драгоценные камни, но все они нужны для того, чтобы выдавливать пластик.

Да, это именно так, сопло является неотъемлемой частью экструдера.

Сопло - это расходный материал, через него продавливается расплавленная масса пластика. По сути это элемент, который имеет свойство изнашиваться.

Композитные материалы (угленаполненные ABS, стеклонаполненный полиамид) , которые чем-то наполнены, сопла изнашивают быстрее. Я не слышал таких историй, когда сопло при печати, например, PLA пластиком, подверглось сильному износу, чаще всего оно просто загрязняется.

Сколько же нужно продавить композитного материала, чтобы сопло износилось?

Ответа на этот вопрос нет, потому что на износ влияет сам материал (сколько у него угля или стекла, какие у него волокна), с какой скоростью вы печатаете, сколько ретрактов у вас в печати, скорость ретракта, высота слоя, то есть всё индивидуально и ответа на этот вопрос нет.

Не стоит пытаться копаться в глубинах экструзионного композитного бытия, давайте лучше разберёмся с простыми вопросами.

Вопросы на которые мы ответим:

- Насколько латунное сопло менее износостойкое, чем титановое?

- Как влияет на печать износ сопла?

У нас есть два сопла: латунное и титановое. Эти два сопла имеют чёткие отверстия.

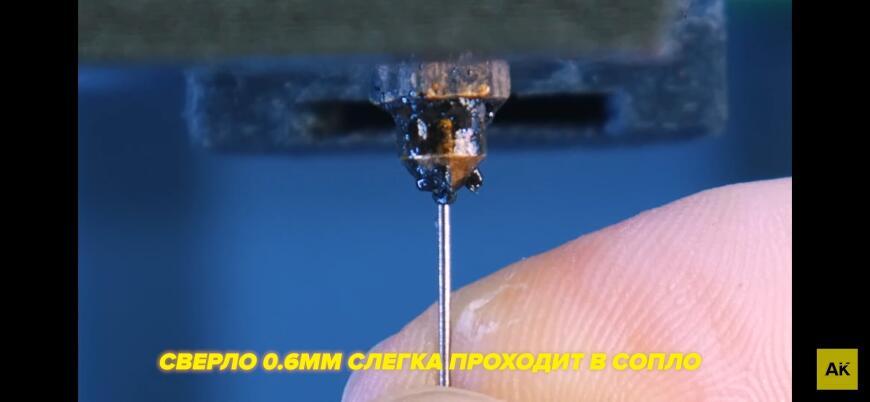

Для того чтобы доказать, что отверстия 0,5 мм, я использовал два сверла 0,5 мм и 0,6 мм.

Доказывать буду таким образом, сверло 0,5 мм входит в сопло, а вот 0,6 мм уже не входит, а значит отверстие четкое, ровное и аккуратное.

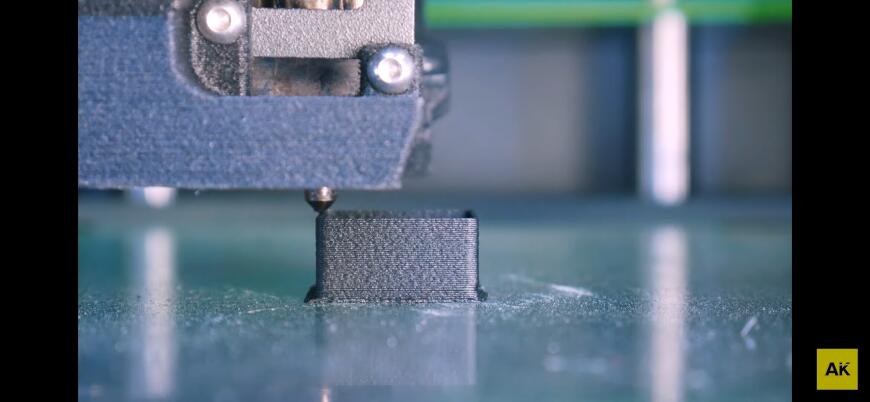

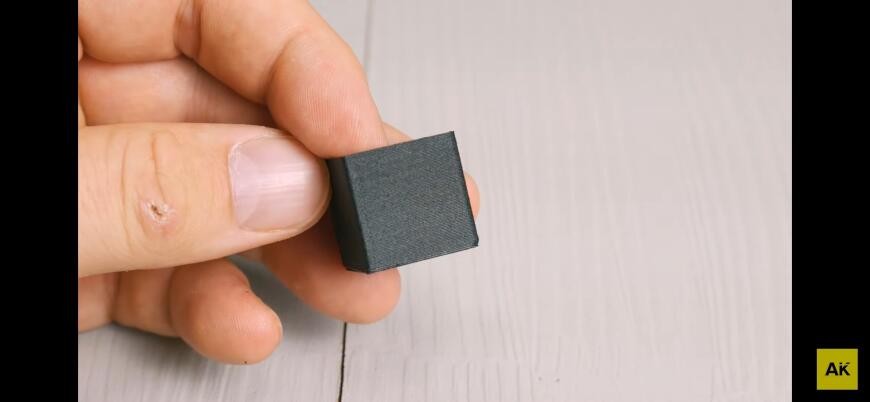

Я напечатал кубик, соплом 0,5 мм. Напечатан он в один периметр, два нижних слоя, верхушка убрана, для печати использовал материал Formax от компании REC. Если измерить толщину стенки кубика, то она будет равняться диаметру сопла (0,5 мм).

Почему так ровно получилось?

Потому что у нас есть ровное выходное отверстие. Под давлением из него выходит материал. За счет расчета слайсером необходимого количества материала, это количество и подается. Прямой канал формирует строгую экструзию и это все влияет на нашу ровную стенку.

Например, если вы попробуете взять сопло 1 мм и на нём печатать настройками сопла 0,5 мм, вы увидите, как там будут выпадать всякие ошметки, это из-за несоответствия настроек и фактического сопла.

Теперь, что я собираюсь делать:

У меня есть примерно 8,5 килограмм угленаполненного материала, который нам для нашего эксперимента предоставила компания REC 3D.

Я не стал ничего печатать, то есть брать одну модель и интенсивно печатать её, потому что, как я уже сказал, на износ сопла влияет большое количество факторов. Я просто взял этот материал и прогнал его через сопла.

Многие, кому я уже рассказал об этом опыте, сказали, что это самый бессмысленный и непонятный эксперимент, который они видели в отношении износостойкости сопла.

На первый взгляд так и есть. Сразу возникает вопрос о достоверности этих данных, ведь мы печатаем, а не экструдируем. Я с вами согласен, но, я ещё раз повторюсь, мы не сможем ответить на сколько хватит сопла в печати, потому что на это влияет множество факторов. Но мы сможем узнать примерный износ относительно друг друга, то есть латунного, относительно титанового.

Я немного недооценил работу простого экструдирования, не рассчитал место под экструдером и вот, что из этого получилось:

Но в дальнейшем я подложил наклонную бумагу и с нее всё скатывалось вниз. Вот, что получилось по окончанию:

Что же мы получили по завершению нашего опыта:

Латунное сопло 0,5 мм, я смог уничтожить примерно за 2 килограмма холостого экструдирования.

В него начало входить сверло 0,6 мм, но на самую малость, я не смог его вставить до конца.

В процессе экструдирования я увидел, что нить уже начала выходить широкая, раздутая (0,7-0,8 мм).

Титановое сопло хватило на 6,5 килограмм, но в него я даже на немного не смог вставить сверло 0,6 мм. Точнее, на 6,5 кг у меня закончился материал. Скорее всего, мне понадобилось бы килограмм 20, для того, чтобы расточить это сопло до 0,6 мм.

Мне кажется, предоставленных данных достаточно для того, чтобы понять, что латунное сопло менее износостойкое, в сравнении с титановым более, чем в три раза.

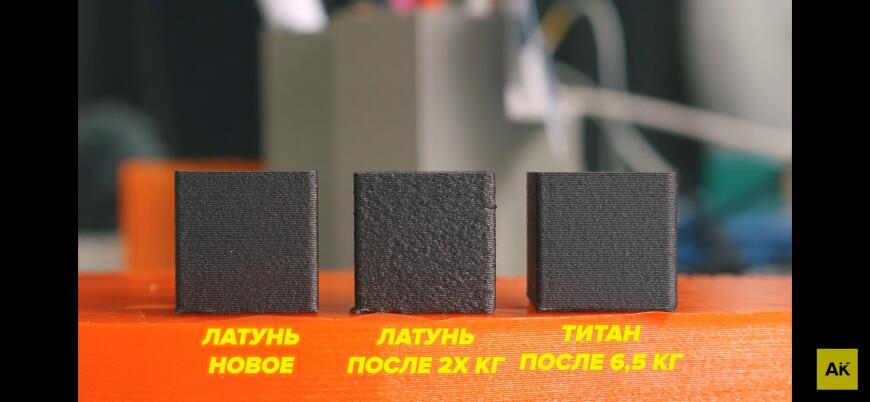

Для того, чтобы понять, насколько существенным оказались 2 килограмма для латунного сопла и насколько несущественные оказались 6,5 килограмм для титанового - я напечатал кубики, такие же как печатал до этого.

Во первых, что мы видим при печати кубика раздолбанным 0,5 латунным соплом. Уже в процессе печати видно, что стенка бахрамистая, из сопла как будто идёт не стабильная экструзия. Когда мы этот кубик подержим в руках, мы увидим, что он выглядит отстойно.

У него из-за измененного канала экструзия стала не чёткой и за счет этого вы видите какая получилась стенка и размер стенки за пределами нашего допуска (0,7 мм).

Когда мы тот же самый кубик напечатаем титановым соплом, после 6,5 килограмм, мы увидим, что у него с экструзией всё в порядке.

Мы видим то, что у него экструзия стабильная, четкая. Мы держим его в руках и видим насколько он красивый и ровный.

При измерении стенки у него с шириной экструзии всё в порядке (0,5 мм), а это значит, что на его выходной канал ничего не повлияло.

У меня были попытки, посмотреть сопла под лупой и даже здесь видно насколько сильно отличается выходное отверстие латунного сопла от титанового.

Мы видим, что в латунном сопле пошли уже микротрещинки по сторонам.

А в титановом сопле диаметр четкий, отверстие четкое, как будто он через себя 6,5 килограмм и не пропускал.

Я думаю, что некоторые хотели бы увидеть сопла с обратной стороны, распилить, увидеть, что там внутри, но я ещё в начале эксперимента сказал, что это не обязательно.

Мы напечатали и увидели есть разница или нет, мы измерили стенку.

То есть мы можем сделать два вывода, что изношенное сопло :

- Во-первых, влияет на размер детали

- Во-вторых, влияет на внешний вид

Нам никакой микроскоп не нужен, чтобы понять то, что изношенным соплом печатать нельзя.

Демонстрация такой печати - это один из примеров как может повлиять изношенное сопло на качество печати. Я уверен, что и проблемы с ретрактами начались бы и было бы много, много подтеканий в процессе печати.

Не стоит печатать изношенными соплами.

Надо использовать точно не латунные сопла для того, чтобы печатать композитами.

Я думаю, что данная информация может с легкостью оправдать экономическую целесообразность использования титанового сопла, а не латунного, для печати угленаполненными композитами, тем более я уверен, что 6,5 килограмм для титана - это вообще не предел.

Кто-то бы из вас хотел получить ответ на вопрос: “а как же нержавеющая сталь?”, то есть сравнить титан или латунь с нержавеющей сталью.

Я бы с радостью, но такова ситуацию, что у нас нет сопел из нержавеющей стали, мы делаем сопла из титана.

Сразу скажу, что данный эксперимент нельзя ставить в качестве определяющего для определения ресурса сопла. Как я уже сказал печать и экструдирование не равны одному и тому же, и ресурс сопел на конкретную печать вам никто не даст, это только если вы печатаете одинаковые детали ещё можно как-то одно к другому подвести. Но теперь вы знаете, что титановое сопло более, чем в три раза более износостойкое, чем латунное.

Спасибо, что дочитали до конца. Переходите по ссылке, смотрите видео с экспериментом, подписывайтесь на канал, оставляйте свои комментарии.

Удачной печати. Пока.

Каждый, кто интересуется 3D-печатью, не мог в один прекрасный день не задаться вопросом: какое сопло для 3D-принтера лучше? Не в смысле марки и производителя, а по толщине, точнее — по внутреннему диаметру. На первый взгляд может показаться, что ответ очень прост и все зависит главным образом от того, какая требуется точность. Это, конечно, так, но только отчасти, и у каждого хорошего решения всегда имеется оборотная сторона. Давайте попробуем разобраться.

Печать подложки: высота слоя 0,04 мм (40 мкм) сопло 0,3 мм

Маленькое сопло — это тонко

Да, самое главное, конечно, что через маленькие сопла можно выдуть гораздо более детально проработанное произведение. Интересно, что, например, через сопло 0,4 мм можно вполне пропечатывать детали поперечником меньше 0,4 мм. Происходит это чудо потому, что со временем система естественным образом забивается, так что получаем ситуацию «несчастье помогло». Разумеется, ненадолго. И сопло на 0,3 в штатном режиме дает ощутимо лучший результат, в частности, получаются тоньше слои и резче углы.

Еще одно огромное достоинство маленьких сопел — лучшее заполнение. Речь идет о такой типичной проблеме 3D-печати, как пустоты, не только те, которые возникают из-за некачественной нити и пузырей. Это можно проиллюстрировать таким примером. Предположим, вы хотите сложить стену толщиной 70 см из кирпичей толщиной 30 см. Понятно, что либо будет пустое пространство, либо, что для 3D-печати еще хуже, — выступы. Если кирпичи тоньше — шансов на успех больше. А еще крайней важно, что стена (т.е. распечатанный объект) получается более прочной! И чисто эстетический момент: очень уж заметна разница в качестве поверхности даже при уменьшении диаметра на 0,1 мм.

Стандартная шариковая ручка.

Маленькое сопло — это нудно

3D-печать методом послойного моделирования — процесс и так не быстрый, но если еще и сопло маленькое, результата можно и не дождаться. Какой-нибудь объект размером со спичечный коробок через сопло 0,3 мм распечатывается полчаса, а то и дольше, и нельзя сказать, что с безупречным качеством.

От диаметра сопла зависит и максимальная толщина слоя. Теоретически, если слой будет более 80% от толщины выдавливаемой нити, нить просто не прилипнет к предыдущей плоскости. Для отличного сопла диаметром 0,3 мм максимальной толщиной слоя будет хотя бы 0,2 мм. Но даже и в этом случае, если что-то где-то недодавилось, сразу же получаем дыры. Экспериментальным путем установлено, что сопло такого диаметра требует слоя в 0,18 мм, тогда результат получается удовлетворительным. Конечно, многое зависит от всего механизма принтера, от экструдера и т.п., — но в нашем случае оказалось именно так. Мы использовали пластик PLA.

А теперь предположим, что наш объект имеет высоту 40 мм — маленький совсем. На распечатку одного слоя уходит «всего» 10 секунд. Можно, конечно, и быстрее, но тогда слои будут растекаться. Слоев толщиной 0,15 мм понадобится 266, толщиной 0,25 (это для сопла на 0,4) — 160. То есть из-под более тонкого сопла наш малюсенький предмет выйдет через 44 минуты, а если расширить сопло на 0,1 мм — уже за 27. А если еще учесть, что брак чаще случается при печати более тонкими соплами, то эффективное время становится просто неприличным.

Разумеется, сопло меньшим диаметром создает мелкие детали, но насколько сложно и хлопотно это бывает!

Маленькое сопло — это ненадежно

Если вы используете маленькое сопло, у вас нет права на ошибку. Мельчайшая пылинка может привести к катастрофе, хорошо еще, если не с принтером. Маленькие сопла не любят некачественную нить с непостоянным диаметром, требования к температуре — тоже своего рода ребус.

Разумеется, через меньшее отверстие продавливается меньше пластика, а поскольку с тонким соплом хочется получить более тонкое качество, скорость печати приходится замедлять. Но тогда возникает риск, что тепло будет подниматься по нагретой нити вверх, нить будет размягчаться и плавиться где-то в экструдере, на подходах, и все может засориться так, что мало не покажется. Но даже если удастся избежать возникновения таких пробок, для более тонкого сопла требуется более мощный экструдер, при этом с очень точным подающим механизмом.

Еще одна проблема, возникающая из-за низкой скорости: сами сопла могут заново нагревать предыдущий слой, и результат будет несколько «заплаканный». Попытка снизить температуру для улучшения качества печати нередко приводит к тому, что частички пыли и прочие конкреции недопродавливаются экструдером. Если сопло не абсолютно чистое, иногда оно брызгается большими некрасивыми кляксами, что никак не способствует хорошему внешнему виду объекта.

Можно, конечно, увеличить скорость, чтобы избежать хотя бы проблем с перегревом, но тогда все в сильнейшей мере зависит от точности и надежности механики принтера, а также от настроек программы. Беда только, что надежность современных 3D-принтеров — не самая их сильная сторона. А еще при повышенных скоростях разбалтываются крепления, т.е. в некотором роде возникает дилемма: или продлить жизнь принтеру, или продолжать мучить его узкими соплами.

Так нужны ли эти маленькие сопла вообще?

Нужны, конечно, но только для действительно тонких работ. В целом высокого качества можно добиваться и при использовании сопел большего размера. Если же вы решились работать с маленькими, надо иметь уйму времени, чтобы точно настроить принтер, программу, правильно подобрать нить а потом дожить до результата. И привод при этом должен быть исключительно надежен, нить — абсолютно ровной, пластик и головка — совершенно чистыми, слои — достаточно тонкими и т.д. и т.п.

Многим этого в конце концов удается добиться, но даже тогда нет никаких гарантий, что все всегда будет получаться гладко.

Надо понимать, что сопла диаметром 0,3 мм — это не что-то необычное, они довольно распространены, и 0,2 тоже раритетом не является. Поэтому вопросы об их эффективности актуальны. Но 0,4 — это вполне достойный даже и не для начинающего компромисс между качеством и скоростью.

Вот такое несколько однобокое обсуждение получилось. Теперь совершенно естественным образом возникает другой вопрос: а что можно сказать хорошего про большие сопла и толстые нити? Можно, и немало, но это, как говорится, уже совсем другая история.

Выбор правильного сопла для 3D принтера, является одним из самых важных пунктов для получения ожидаемого результат. В этой статье рассмотрим какие типы сопел существуют, из каких материалов их делают и как выбрать лучшее в зависимости от типа пластика и формы модели.

Сопло — это часть экструдера 3D-принтера, при нагревании которого выдавливается расплавленный пластик, формируя тем самым слои 3D модели. У него есть три основных характеристики: его размер, материал и внутренний диаметр.

Чем больше сопло, тем больше масса и площадь поверхности что позволяет передачи передать больше тепла, что делает этот процесс экструзии более эффективным и позволяет достичь более высоких скоростей 3D печати.

Материал из которого изготовлено сопло обеспечивает оптимальную теплопроводность и долговечность, особенного при использовании композитных пластиков армированных стекловолокном или углеволокном.

Внутренний диаметр сопла влияет на количество пластика экструдируемого в секунду, определяющее максимальную скорость 3D печати и толщину экструзии, что в свою очередь влияет на качество конечного результат, — меньшие диаметры позволяют печатать более тонкие слои и стенки.

Размер сопла для 3D принтера

Как мы упомянули выше, общий размер сопла определяет, насколько хорошо оно может нагревать нить во время экструзии. На рынке не так много сопел разных размеров, так как длина сопла зависит от типа и размера экструдера. Стандартные размеры этих соответствуют хотэндам V6 и MK8, с общей длиной от 12 до 13 мм от наконечника до конца резьбы M6x1.

Volcano

Хотэнды Volcano специально разработаны для более высоких скоростей и температур, заявлено, что они обрабатывают как минимум в три раза больше пластика, чем обычные V6. По этим причинам Volcano требуется более длинное сопло, обычно 21 мм от конца до конца, чтобы обеспечить лучшую теплопроводность.

SuperVolcano

Материал сопла 3D принтера

Сопло из латуни

Латунь — самый распространенный металл, используемый для сопел 3D-принтеров. Этот медно-цинковый сплав обеспечивает отличную теплопередачу при относительно низкой стоимости. Основной минус — это высокая степень износа во время эксплуатации 3D принтера.

Композитные пластики для 3D-печати, армированные стеклянным или углеродным волокном и нити с металлическими наполнителями, в буквальном смысле нещадно относиться к латунным соплам, для сравнения 300г пластика с углеволокном будет достаточно, чтобы потребовалась его замена. Поврежденние внутреннего отверстия может сильно ухудшить качество печати и проблема в том, что этот дефект практически невозможно обнаружить. По этой причине латунные сопла лучше использовать для печати обычными пластиками, без композитов.

Максимальная температура до 300 °C

Сопло из нержавеющей стали

Нержавеющая сталь — еще один популярный материал, поскольку он обеспечивает лучшую износостойкость, чем его латунный собрат. В некоторой степени такие сопла предотвращают прилипание расплавленного пластика к его поверхностям. Более безопасно с химической точки зрения, т.к. не содержит свинец, следовательно подходят для моделей соприкасающимися с продуктами питания.

Нержавеющая сталь позволяет использовать более широкий спектр пластика, но по-прежнему не рекомендуется для интенсивного использования с композитными материалами. Менее теплопроводен по сравнению с латунью. Максимальная температура до 500 °C.

Сопло из закаленной стали

Сопла из закаленной стали отлично подходят для композитных пластиков для 3D печати и могут служить большой срок без замены. Однако этот материал имеет еще более низкую теплопроводность, чем два предыдущих материала и для достижения заданной температуры требуется больше времени.

Еще один минус — это цена таких сопел. Максимальная температура до 500 °C.

Сопло из карбида вольфрама

Эти сопла первой стала производить канадская компания DyzeDesign. Карбид вольфрама сочетает в себе твердость, стойкость к истиранию и высокую теплопроводность. Изначально проект был представлен на Kickstarter, а теперь приобрести такое сопло можно на сайте производителя. Сопло из карбида вольфрама стоит дешевле рубинового, но всё равно существенно дороже латунных и стальных. Данный продукт также отлично подойдет для 3D печати армированными пластиками.

Рубиновые или сапфировые сопла для 3D принтера с наконечником из корунда

Это самые лучшие сопла которые только можно найти на рынке, они объединяют в себе отличную теплопроводность латуни и высокую износостойкость, что позволяет использовать композитные пластик любой абразивности. Они просто вечны, один раз поставил, откалибровал стол и пользуйся. Единственным минусом является цена, которая в рознице начинается от 6000 руб. (90 USD) и более. Самый известный производитель - Olsson Ruby, компания также предлагает высокотемпературную версию этого сопла из медного сплава, выдерживающую температуру до 500 ° C. Сопло бывает разных размеров и с внутренним диаметром 0,4 мм, 0,6 мм и 0,8 мм. Оптимальное применение для 3D печати композитным пластиками.

Диаметр отверстия сопла 3D принтера

Диаметр сопла обычно составляет от 0,1 мм до 1,0 мм. Золотой серединой сегодня является сопло 0,4 мм, такой диаметр обеспечивает отличный баланс между скоростью и точностью.

Стоит отметить, что рекомендуемый диапазон высоты слоя в некоторой степени зависит от диаметра сопла. Как правило, максимальная высота слоя не должна превышать 80% диаметра сопла. Например, для сопла 0,4 мм рекомендуемая максимальная высота слоя составляет 0,32 мм.

Сопла большего диаметра будут экструдировать больше материала, что сократит время печати, но с другой стороны, сопла меньшего размера (менее 0,4 мм) могут давать детализированные отпечатки с едва заметными слоями на поверхности. С уменьшение диаметра повышается вероятность засорения.

Читайте также: