Как печатать флексом на 3д принтере

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Flex — это всего лишь общее название материалов для 3D-печати с характерной гибкостью. В эту группу входят самые разные филаменты с самыми разными составами, поэтому споры на тему «какой флекс лучше» зачастую бессмысленны. Мы решили подойти с практической стороны дела и собрать в одной статье полезную информацию по тем вариантам, которые выпускаются под нашим брендом, то есть REC, а заодно пояснить, как с ними работать.

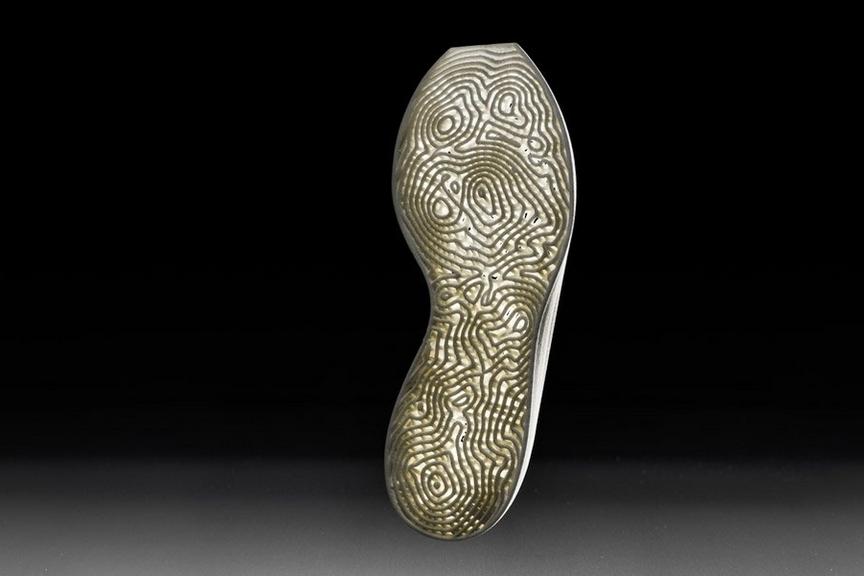

Думаем, всем и так понятно зачем нужны флексы, но если нет, то вкратце: это материалы, которыми можно печатать разные гибкие и эластичные вещи: прокладки, уплотнители, модельные шины, фрикционные накладки на ручные инструменты, подошвы и ортопедические стельки, защитные чехлы и тому подобное. Вот только разные флексы делаются из разного сырья и могут сильно отличаться по физическим, химическим и механическим свойствам, поэтому выбирать следует аккуратно.

Наверное, не лучший вариант применения, но суть понятна

На сегодняшний день мы выпускаем четыре варианта гибких филаментов для FDM 3D-принтеров:

• REC Rubber — вариант синтетической резины на основе cтиролэтиленбутиленстирола (СЭБС, SEBS);

• REC Flex — термопластичный полиэфирный эластомер (ТПЭЭ, TPEE), напоминающий твердый силикон;

• REC Easy Flex — филамент из термопластичного полиуретана (ТПУ, TPU), самый мягкий и эластичный в нашей линейке;

• REC TPU D70 — еще один вариант термопластичного полиуретана, но наоборот очень твердый.

Не будем тянуть резину, и сразу сравним эти материалы по физико-механическим свойствам:

REC TPU D70 вообще сложно характеризовать как флекс, так как по твердости он близок к тому же АБС-пластику. Тем не менее, это тоже термопластичный полиуретан с относительно высокой ударной вязкостью и эластичностью, так что будем считать его условным флексом. Данных по этому филаменту пока мало, так как материал новый и еще не успел пройти полноценные испытания, но имейте в виду, что мы последовательно выкладываем результаты тестов в специальном разделе нашего сайта.

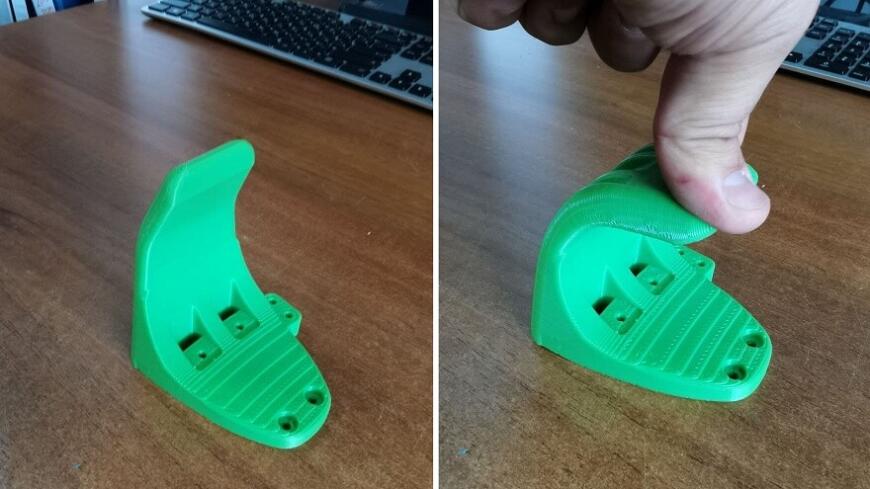

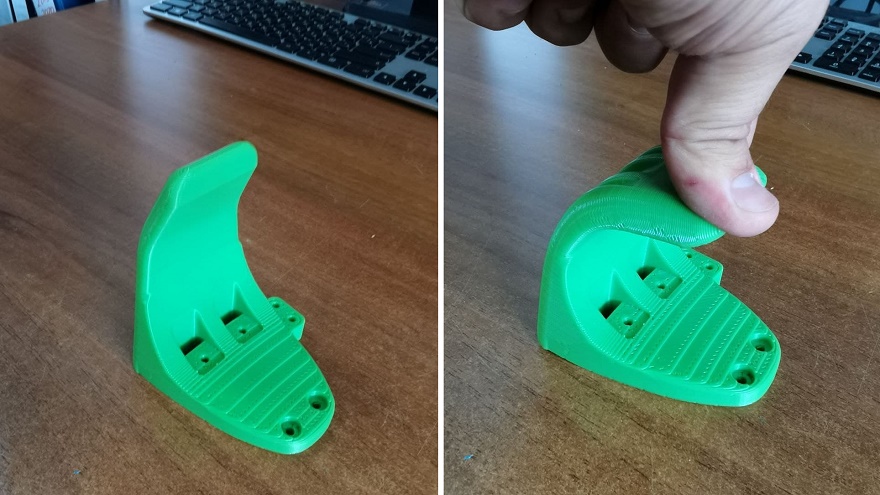

Пример 3D-печати материалом REC Flex

Химия

Все эти материалы отличаются не только физико-механическими характеристиками, но и химическими, что тоже в немалой степени обуславливает эксплуатационные свойства и сферы применения. Например, Easy Flex обладает не только высокой износостойкостью и сопротивлением к пластической деформации, но и хорошей стойкостью к маслам и бензинам. Rec Rubber, c другой стороны, демонстрирует низкую гигроскопичность (в отличие от того же REC Easy Flex), но не очень-то дружит с горюче-смазочными материалами.

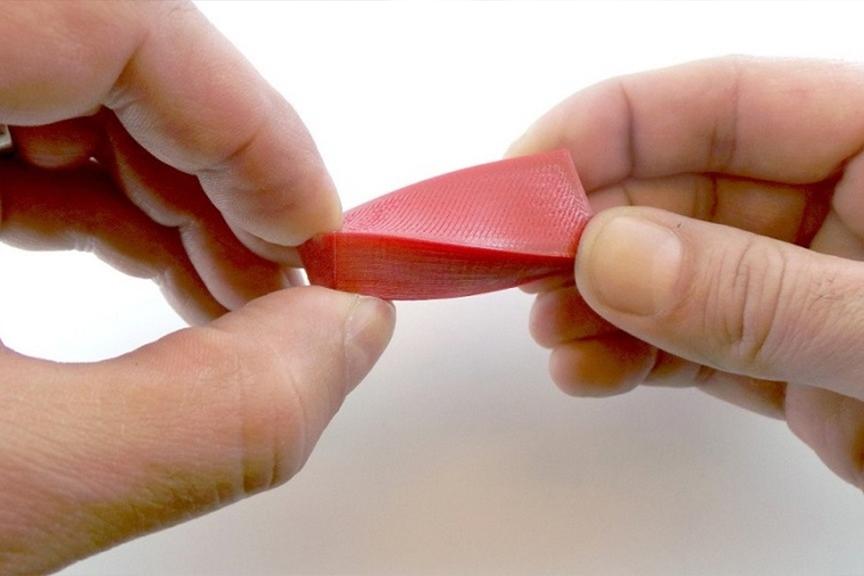

Пример 3D-печати материалом REC Easy Flex

Чтобы было проще сориентироваться*, давайте посмотрим на еще одну, упрощенную ради простоты восприятия табличку, основанную на данных от производителей сырья:

* «+» — высокая стойкость, «0» — умеренная стойкость, «-» — низкая стойкость

Выбрали материал? Тогда давайте разбираться, как получить из него что-то полезное.

Как печатать?

Флексы вполне заслуженно считаются сложными в работе материалами, что обусловлено как раз их главным свойством — гибкостью. Под нагрузкой, например при проталкивании материала в хотэнд, эластичный филамент будет сопротивляться — сгибаться и сжиматься, увеличиваясь в диаметре. При увеличении диаметра растет трение при проходе через хотэнд, а это требует дополнительного усилия, что в свою очередь приводит к росту деформации и трения вплоть до того, что филамент вообще отказывается идти в трубку и зажевывается подающим механизмом. Разрывается порочный круг тремя параллельными способами.

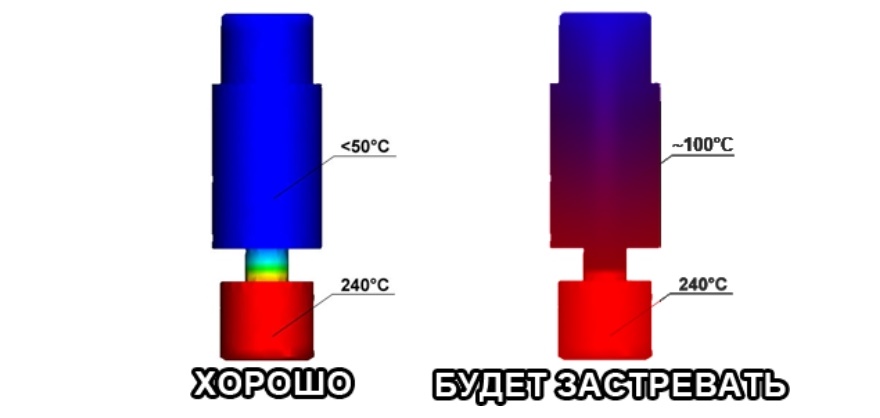

Первый — кастомизация экструдера. Чтобы филамент не зажевывался, нужно сделать так, чтобы расстояние между подающими роликами и хотэндом (если речь идет о директ-экструдере) или трубкой (если речь о боуденовской системе) стремилась к нулю. Чем меньше расстояние, тем лучше— если филаменту некуда бежать, придется лезть прямо в хотэнд, что нам и нужно (см. иллюстрацию ниже).

Все равно не хочет? Заставим. Вот только заставлять нужно аккуратно, так как повышение скорости подачи без учета других факторов приводит к более высокому усилию при проталкивании филамента, а если хотэнд не успевает плавить материал, он деформируется и сопротивляется еще на входе. Соответственно, не повышаем, а понижаем настройки скорости. Да, как правило печатать флексами приходится на очень низких скоростях укладки (20 мм/c, а то и ниже), но здесь есть еще и прямая зависимость от производительности хотэнда, а это уже третий момент.

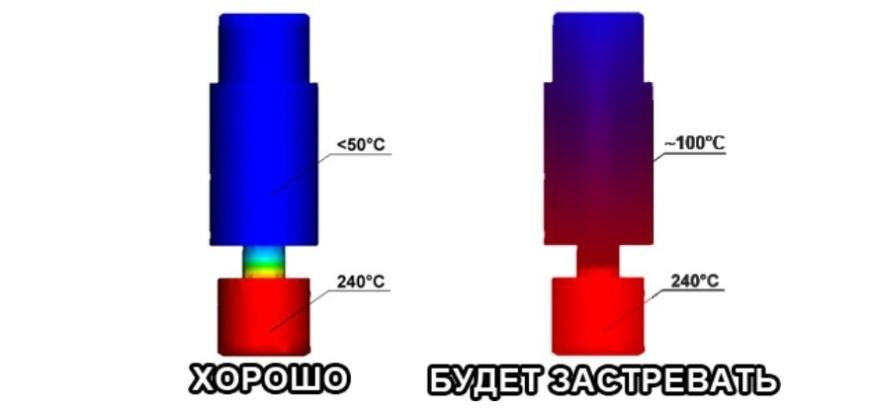

Казалось бы, самой простой способ повысить производительность — увеличить температуру, но это не совсем так, а зачастую даже наоборот. Если разогнать термоблок слишком сильно, термобарьер не будет справляться со своими прямыми обязанностями, а это приведет к нагреванию филамента еще в холодной зоне хотэнда. Нагревание приводит к тепловому расширению, а оно, в свою очередь, приводит к росту трения. Получается пробка в холодной зоне.

Вообще, в таких случаях лучше увеличивать длину горячего участка, вплоть до поэтапного прогрева несколькими термоблоками, но такой подход влечет за собой стремительный рост массо-габаритных характеристик, а потому встречается разве что на экструдерах в крупноформатных промышленных 3D-принтерах. Если же вы все-таки решите выйти за пределы рекомендуемых температур, то хотя бы заранее позаботьтесь о более эффективном охлаждении термобарьера — обдуве повышенной мощности, более эффективном радиаторе (не забываем про термопасту для лучшей теплопроводности) и любых других средствах, улучшающих теплоотвод. Чем более резкой будет граница между холодной и горячей зонами, тем лучше.

Настала пора еще одной таблички, на этот раз с рекомендуемыми параметрами:

Приведенные выше цифры очень условны ввиду огромного многообразия FDM 3D-принтеров, поэтому их стоит рассматривать как отправную точку для индивидуальной настройки параметров, а не жесткую рекомендацию.

С прижимом роликов в подающем механизме тоже нужно быть осторожными: слишком сильный прижим чреват опять-таки деформацией филамента. Как и все вышеперечисленное, этот момент решается экспериментальным путем.

Еще один сложный момент — это ретракт, ведь эластичные пластики деформируются не только при подаче в хотэнд, но и на «задней передаче», только теперь уже работают на растяжение. Именно по этой причине при работе с флексами рекомендуется использовать экструдеры с директ-подачей вместо боуденовских, так как в первых длина филамента между подающим механизмом и хотэндом минимальна. Попробуйте выставить дистанцию ретракта в два-три раза выше, чем при работе с твердыми полимерами, а затем «подкручивайте» вручную.

Что касается обдува слоев, то со всеми четырьмя материалами рекомендуется использовать минимальный обдув, либо не использовать вообще. Это достаточно проблематичный момент, так как флексы довольно долго затвердевают, а принудительное охлаждение приводит к снижению межслойной адгезии и, соответственно, снижению прочностных характеристик. Если деталь будет работать на сжатие, то это не такой уж и важный момент, а если на растяжение, изгиб и/или кручение, то лучше опять-таки сбросить скорость и постараться обойтись без обдува укладываемых слоев.

Пример 3D-печати материалом REC Flex

Чем мазать стол?

Если это Rubber, попробуйте клей-карандаш или лаки для волос. Хорошо печатается на стеклянных и стеклокерамических столиках, на алюминиевые можно добавить синий скотч.

Flex схватывается настолько хорошо, что клей или лак нужны не столько для удержания модели, столько для отделения от столика — в качестве разделительного слоя, иначе не отдерете. Если речь идет о стеклянном столике, дайте ему и модели остыть, и изделие может отвалиться само по себе. Если не отвалится, постарайтесь аккуратно срезать тонким лезвием, чтобы обойтись без сколов.

Если это Easy Flex, не забудьте просушить филамент перед заправкой, так как полиуретан очень гигроскопичен. Запустили 3D-принтер, а он шипит, плюется или укладывает нить с пузырьками или короблением? Останавливайте, выгружайте пластик и сушите при 50°С как минимум четыре часа — можно в электрической духовке или фруктосушилке. Насчет хранения и сушки разных филаментов можете почитать статьи здесь и здесь. Сухой Easy Flex дает изделия с отличной прочностью на разрыв, так что предварительной просушкой пренебрегать не следует. Термоусадке материал почти не подвержен, необходимости в рафтах в большинстве случаев возникать не должно, достаточно намазать столик тонким слоем клея-карандаша или лака.

Если же вы работаете с TPU D70, то опять-таки для лучшего схватывания со столиком используйте клей-карандаш или лак. Термоусадка невысока, но при необходимости для увеличения площади контакта с рабочей поверхностью можно напечатать юбку. И не забудьте предварительно просушить филамент, ведь здесь тоже используется полиуретан.

Пример 3D-печати материалом REC Flex

Во всех случаях старайтесь избегать чрезмерного количества поддержек и рафтов. Для улучшения адгезии изделия со столиком лучше подходят юбки, так как их достаточно легко срезать по завершении 3D-печати, а вот удаление опор и рафтов будет куда более трудоемкой задачей.

Тема адгезионных средств сложна и обширна, так что приглашаем всех желающих поделиться опробованными вариантами в комментариях.

Пример 3D-печати материалом REC Flex

Напоследок, в Wiki на нашем сайте есть отдельные, подробные статьи по REC Rubber, REC Flex и REC Easy Flex.

FLEX – это особый тип филамента. Изделия из этого материала можно гнуть и скручивать, но при этом они не теряют форму. Пластик можно установить в обычный 3D-принтер. Стоит только выставить верные параметры печати и не забывать о технике безопасности. В некоторых случаях потребуется немного доработать устройство печати.

Что такое Flex пластик?

Филамент типа Flex — это упругий материал светлого оттенка. Он выдерживает высокие нагрузки по показателям скручивания и растяжения, если сравнивать его, например, с PLA или ABS. По своим характеристикам он схож с твердым силиконом. Область применения Flex очень широка: от игрушек и сувениров до прототипов деталей авто и медицинских протезов.

Интересно! New Balance создали кроссовки с подошвой из Flex в 2016 году.

Основные характеристики филамента:

- прочность и одновременно гибкость;

- материал устойчив к агрессивным средам: кислотам и щелочам (при комнатной температуре);

- плотность: 1,18—1,25 г/см³;

- температура расплавление пластика: 200—225 °C;

- максимальная точка нагрева: до +125 °C (некоторые марки держат до +140 °C);

- температурный режим эксплуатации: от -40 до +100 °C;

- температура стеклования филамента: от -10 до -50 °C;

- упругость на растяжение 63,7 мПа.

Готовые изделия из Flex легко поддаются обработке: разрезанию, свариванию, окрашиванию, стерилизации.

Справка! Первые экземпляры Flex появились в 1959 году. Термопластичный полиуретан придумала фирма Lubrizol Engineered Polymer. Компания экспериментировала с чередованием сополимеров: изоцианата и полиола. В итоге удалось достичь оптимальных показателей прочности и эластичности. Готовый материал получил название TPU. В 3D-печати его переименовали во Flex.

Материал ценят за ряд достоинств:

- отличные показатели на разрыв при скручивании, сжатии или растяжении;

- филамент устойчив к высоким и низким температурам;

- большой спектр постобработки;

- невысокая цена;

- пластик можно повторно переработать.

Но есть и свои минусы:

- затруднительный процесс печати;

- несовместим с экструдерами типа Bowden;

- гигроскопичный материал;

- не подходит для хранения пищевых продуктов.

Также стоит учесть технику безопасности, которую необходимо соблюдать при работе с Flex.

Меры предосторожности при печати flex пластиком

Перед началом работы нужно основательно подготовиться:

- Открыть форточки или окна, чтобы помещение хорошо проветривалось.

- Во время печати обязательно надевать перчатки и респиратор. Можно надеть кофту с длинными рукавами, чтобы не было открытых участков кожи.

- Лучше печатать Flex на 3D-принтере с закрытой камерой, в котором есть принудительная вытяжка. Испарения стоит отводить по отдельному вентиляционному каналу.

Если материал попал на кожу, следует немедленно остудить место холодной водой. После чего оказать первую помощь, как при термическом ожоге. Если у человека ухудшится самочувствие, обратиться к врачу.

Важно! Материал не утилизируют в бытовых печах. Его нельзя сжигать или плавить. Полимер выделяет едкий токсичный газ. Им можно отравиться.

Как печатать: пошаговая инструкция

У данного материала есть ряд особенностей, которые нужно учитывать при печати. Более того, даже хранить пластик нужно по особому. Рассмотрим все этапы работы с Flex, начиная с методов хранения, заканчивая постобработкой.

Хранение филамента

Катушку с пластиком хранят в герметичном боксе, из которого нужно выкачать весь воздух. Идеально, если в нем получится создать вакуум. Материал легко напитывает влагу, поэтому в контейнер нужно положить поглотители влаги. Например, силиконовые шарики. Лучше заранее просушить всю катушку в сушильной камере.

Информация! В качестве устройства для просушки можно взять камеру Wanhao Boxman-2. Это недорогой девайс, который также можно использовать для подготовки к печати других материалов. Например, некоторых марок нейлона.

Самодельный контейнер для хранения Flex

Настройки принтера

Подготовительный этап включает в себя калибровку печатной платформы, а также соблюдения условий печати:

- Не пытайтесь подталкивать пластик сверху. Он просто согнется внутри экструдера.

- Выставляйте самую низкую скорость печати. Точные рекомендации указаны ниже.

- Между термобарьером hot-end и подающим механизмом должно быть минимальное расстояние. В противном случае филамент будет сгибаться и запутываться.

Если материал раз за разом забивает экструдер, попробуйте установить принудительно охлаждение верхней части hot-еnd. Главная задача 3D-мейкера, сделать оптимальную температуру для филамента именно в нижней части хот-энда, но не выше.

Температура платформы

Еще один важный момент – выставление температурного режима рабочей платформы, а также подготовка поверхности к печати. Рекомендуется заранее прогреть стол до 45–60 °C. Поверхность платформы можно обтянуть малярным скотчем или каптоном. Еще один вариант: установка листа на основе полиэфиримида (PEI).

Информация! Также для улучшения свойств адгезии используют специальный лак. Его наносят на поверхность до начала печати.

Скорость и параметры печати

Следующий важный этап, это выставление параметров принтера:

- скорость печати: от 10 до 20 мм/с (либо самая минимальная);

- коэффициент подачи филамента: 1.03;

- толщина печатного слоя: на 20 % менее диаметра сопла;

- температура экструдера: 235–240 °C.

Точные настройки можно посмотреть на этикетке материала. Или пробовать выставить параметры методом проб и ошибок. Здесь мы даем общие рекомендации, которые работают в большинстве случаев.

Охлаждение

Обдув верхней части хот-энда потребуется, если филамент будет выходить кусками. Просто установите небольшой компьютерный вентилятор. Спасет даже маленький алюминиевый радиатор, приклеенный на термопасту или термопрокладку. Также стоит включать обдув самой модели.

Обработка детали

Внимание! После окончания печати оставьте модель в сушильной печи на 2–3 часа. Температура просушки – 200 °C. Фигура должна лежать лицевой стороной вверх. Готовое изделие получит ровную глянцевую поверхность. Возможно, верхние слои немного оплавятся. Не критично и практически незаметно.

- Механическая обработка. Поддержки довольно легко срезаются канцелярским ножом. А вот шлифовать заготовку проблематично. Ее нужно зафиксировать в одном положении или придерживать рукой. Лучше всего делать машинную обработку при помощи станков с ЧПУ.

- Склеивание. Перед склеиванием двух заготовок из Flex нужно обработать обе детали спиртом. В качестве клея можно использовать растворители на основе: диметилсульфоксида, тетрагидрофурана, а также диметилформамида. Подойдет и обычный клей для резиновых изделий.

- Шпаклевание. Габаритные модели часто покрывают слоем шпаклевки. Филамент хорошо держит отделочный материал. Чаще всего шпаклевку наносят для последующей окраски.

- Окрашивание. Готовую модель можно красить как по поверхности изделия, так и по шпаклевочному слою. Лучше брать краску на силиконовой основе, чтобы верхний слой не потрескался, если фигуру будут гнуть или крутить.

При склеивании двух деталей из Flex стоит работать в перчатках и респираторе, чтобы не получить легкий химический ожог.

Ошибки печати флексом и способы их избежать

Самые частые ошибки, которые допускают 3D-мейкеры:

- Отсутствие охлаждения или термобарьера в устройстве принтера. Нужно заменить hot-end или поставить принудительный обдув.

- Высокая скорость печати. Происходит застревание пластика. Уберите скорость подачи пластика до минимума.

- Застревание нити при проходе головки над пустыми областями. Включите функцию ретракции, чтобы экструдер подтягивал филамент во время перемещения над непечатными зонами.

- Засоры в сопле или хот-энде. Тщательно прочистите всю конструкцию от предыдущего пластика перед началом работы.

- Неверное хранение филамента. Обязательно используйте герметичные короба с поглотителями воды.

- Игнорирование техники безопасности. Как следствие – термические ожоги или отравления едкими газами. Обязательно используйте перчатки и респиратор.

Устанавливайте точные настройки печати, которые рекомендует завод изготовитель.

Популярные 3D-принтеры

Рассмотрим 2 модели принтеров для печати гибким филаментом, а также коротко расскажем о некоторых особенностях:

- Anet A8. Обязательное правило: пластик должен поступать в экструдер строго вертикально. Температурный режим: 225 °C.

- Creality Ender 3. Для этого принтера лучше докупить или сделать специальную насадку, чтобы подача пластика шла сверху, а не сбоку. Температурный режим: 225 °C.

- Печать FDM

- Разрешение по осям X и Y 12 мкм

- Температура печатного стола 96 С

- Температура экструдера 260 С

- Область рабочей камеры 220х220х240 мм

- Скорость 100 мм/с

- Количество печатающих головок 1

- Толщина слоя от 120 мкм

- Диаметр нити 1,75

- Диаметр сопла, мм 0,4

- Дисплей LCD

- Интерфейсы TF card, USB

- Размеры с упаковкой 595x495x165 мм

- Размеры, мм 440x440x465 мм

- Интерфейсы подключения управления SD card

- Печать FDM

- Подогреваемая платформа Да

- Область рабочей камеры 220х220х250 мм

- Диаметр нити 1,75

- Диаметр сопла, мм 0,4 (опционально 0,2; 0,3)

- Температура печатного стола ≦ 110 °C

- Вес, кг 6,9

Конечно, можно использовать практически любой FDM-принтер, если соблюдать все условия эксплуатации пластика.

Flex – это очень интересный и творческий материал. С его помощью можно делать подпружиненные модели. Создавать разные демпферы и амортизаторы. Но нужно не забывать об условиях хранения материала, а также выставлять верные настройки печати.

Flex — это всего лишь общее название материалов для 3D-печати с характерной гибкостью. В эту группу входят самые разные филаменты с самыми разными составами, поэтому споры на тему «какой флекс лучше» зачастую бессмысленны. Мы решили подойти с практической стороны дела и собрать в одной статье полезную информацию по тем вариантам, которые выпускаются под нашим брендом, то есть REC, а заодно пояснить, как с ними работать.

Думаем, всем и так понятно зачем нужны флексы, но если нет, то вкратце: это материалы, которыми можно печатать разные гибкие и эластичные вещи: прокладки, уплотнители, модельные шины, фрикционные накладки на ручные инструменты, подошвы и ортопедические стельки, защитные чехлы и тому подобное. Вот только разные флексы делаются из разного сырья и могут сильно отличаться по физическим, химическим и механическим свойствам, поэтому выбирать следует аккуратно.

Наверное, не лучший вариант применения, но суть понятна

На сегодняшний день мы выпускаем четыре варианта гибких филаментов для FDM 3D-принтеров:

- REC Rubber — вариант синтетической резины на основе cтиролэтиленбутиленстирола (СЭБС, SEBS);

- REC Flex — термопластичный полиэфирный эластомер (ТПЭЭ, TPEE), напоминающий твердый силикон;

- REC Easy Flex — филамент из термопластичного полиуретана (ТПУ, TPU), самый мягкий и эластичный в нашей линейке;

- REC TPU D70 — еще один вариант термопластичного полиуретана, но наоборот очень твердый.

Не будем тянуть резину, и сразу сравним эти материалы по физико-механическим свойствам:

REC TPU D70 вообще сложно характеризовать как флекс, так как по твердости он близок к тому же АБС-пластику. Тем не менее, это тоже термопластичный полиуретан с относительно высокой ударной вязкостью и эластичностью, так что будем считать его условным флексом. Данных по этому филаменту пока мало, так как материал новый и еще не успел пройти полноценные испытания, но имейте в виду, что мы последовательно выкладываем результаты тестов в специальном разделе нашего сайта .

Химия

Все эти материалы отличаются не только физико-механическими характеристиками, но и химическими, что тоже в немалой степени обуславливает эксплуатационные свойства и сферы применения. Например, Easy Flex обладает не только высокой износостойкостью и сопротивлением к пластической деформации, но и хорошей стойкостью к маслам и бензинам. Rec Rubber, c другой стороны, демонстрирует низкую гигроскопичность (в отличие от того же REC Easy Flex ), но не очень-то дружит с горюче-смазочными материалами.

Пример 3D-печати материалом REC Easy Flex

Чтобы было проще сориентироваться*, давайте посмотрим на еще одну, упрощенную ради простоты восприятия табличку, основанную на данных от производителей сырья:

* «+» — высокая стойкость, «0» — умеренная стойкость, «-» — низкая стойкость

Выбрали материал? Тогда давайте разбираться, как получить из него что-то полезное.

Как печатать FLEX?

Флексы вполне заслуженно считаются сложными в работе материалами, что обусловлено как раз их главным свойством — гибкостью. Под нагрузкой, например при проталкивании материала в хотэнд, эластичный филамент будет сопротивляться — сгибаться и сжиматься, увеличиваясь в диаметре. При увеличении диаметра растет трение при проходе через хотэнд, а это требует дополнительного усилия, что в свою очередь приводит к росту деформации и трения вплоть до того, что филамент вообще отказывается идти в трубку и зажевывается подающим механизмом. Разрывается порочный круг тремя параллельными способами.

Первый — кастомизация экструдера. Чтобы филамент не зажевывался, нужно сделать так, чтобы расстояние между подающими роликами и хотэндом (если речь идет о директ-экструдере) или трубкой (если речь о боуденовской системе) стремилась к нулю. Чем меньше расстояние, тем лучше— если филаменту некуда бежать, придется лезть прямо в хотэнд, что нам и нужно (см. иллюстрацию ниже ).

Все равно не хочет? Заставим. Вот только заставлять нужно аккуратно, так как повышение скорости подачи без учета других факторов приводит к более высокому усилию при проталкивании филамента, а если хотэнд не успевает плавить материал, он деформируется и сопротивляется еще на входе. Соответственно, не повышаем, а понижаем настройки скорости. Да, как правило печатать флексами приходится на очень низких скоростях укладки (20 мм/c, а то и ниже), но здесь есть еще и прямая зависимость от производительности хотэнда, а это уже третий момент.

Казалось бы, самой простой способ повысить производительность — увеличить температуру, но это не совсем так, а зачастую даже наоборот. Если разогнать термоблок слишком сильно, термобарьер не будет справляться со своими прямыми обязанностями, а это приведет к нагреванию филамента еще в холодной зоне хотэнда. Нагревание приводит к тепловому расширению, а оно, в свою очередь, приводит к росту трения. Получается пробка в холодной зоне.

Вообще, в таких случаях лучше увеличивать длину горячего участка, вплоть до поэтапного прогрева несколькими термоблоками, но такой подход влечет за собой стремительный рост массо-габаритных характеристик, а потому встречается разве что на экструдерах в крупноформатных промышленных 3D- принтерах. Если же вы все-таки решите выйти за пределы рекомендуемых температур, то хотя бы заранее позаботьтесь о более эффективном охлаждении термобарьера — обдуве повышенной мощности, более эффективном радиаторе (не забываем про термопасту для лучшей теплопроводности) и любых других средствах, улучшающих теплоотвод. Чем более резкой будет граница между холодной и горячей зонами, тем лучше.

Настала пора еще одной таблички, на этот раз с рекомендуемыми параметрами:

Приведенные выше цифры очень условны ввиду огромного многообразия FDM 3D-принтеров, поэтому их стоит рассматривать как отправную точку для индивидуальной настройки параметров, а не жесткую рекомендацию.

С прижимом роликов в подающем механизме тоже нужно быть осторожными: слишком сильный прижим чреват опять-таки деформацией филамента. Как и все вышеперечисленное, этот момент решается экспериментальным путем.

Еще один сложный момент — это ретракт, ведь эластичные пластики деформируются не только при подаче в хотэнд, но и на «задней передаче», только теперь уже работают на растяжение. Именно по этой причине при работе с флексами рекомендуется использовать экструдеры с директ-подачей вместо боуденовских, так как в первых длина филамента между подающим механизмом и хотэндом минимальна. Попробуйте выставить дистанцию ретракта в два-три раза выше, чем при работе с твердыми полимерами, а затем «подкручивайте» вручную.

Что касается обдува слоев, то со всеми четырьмя материалами рекомендуется использовать минимальный обдув, либо не использовать вообще. Это достаточно проблематичный момент, так как флексы довольно долго затвердевают, а принудительное охлаждение приводит к снижению межслойной адгезии и, соответственно, снижению прочностных характеристик. Если деталь будет работать на сжатие, то это не такой уж и важный момент, а если на растяжение, изгиб и/или кручение, то лучше опять-таки сбросить скорость и постараться обойтись без обдува укладываемых слоев.

Чем мазать стол?

Если это Rubber, попробуйте клей-карандаш или лаки для волос. Хорошо печатается на стеклянных и стеклокерамических столиках, на алюминиевые можно добавить синий скотч.

Flex схватывается настолько хорошо, что клей или лак нужны не столько для удержания модели, столько для отделения от столика — в качестве разделительного слоя, иначе не отдерете. Если речь идет о стеклянном столике, дайте ему и модели остыть, и изделие может отвалиться само по себе. Если не отвалится, постарайтесь аккуратно срезать тонким лезвием, чтобы обойтись без сколов.

Если это Easy Flex, не забудьте просушить филамент перед заправкой, так как полиуретан очень гигроскопичен. Запустили 3D-принтер, а он шипит, плюется или укладывает нить с пузырьками или короблением? Останавливайте, выгружайте пластик и сушите при 50°С как минимум четыре часа — можно в электрической духовке или фруктосушилке. Насчет хранения и сушки разных филаментов можете почитать статьи здесь и здесь. Сухой Easy Flex дает изделия с отличной прочностью на разрыв, так что предварительной просушкой пренебрегать не следует. Термоусадке материал почти не подвержен, необходимости в рафтах в большинстве случаев возникать не должно, достаточно намазать столик тонким слоем клея-карандаша или лака.

Если же вы работаете с TPU D70, то опять-таки для лучшего схватывания со столиком используйте клей-карандаш или лак. Термоусадка невысока, но при необходимости для увеличения площади контакта с рабочей поверхностью можно напечатать юбку. И не забудьте предварительно просушить филамент, ведь здесь тоже используется полиуретан.

Во всех случаях старайтесь избегать чрезмерного количества поддержек и рафтов. Для улучшения адгезии изделия со столиком лучше подходят юбки, так как их достаточно легко срезать по завершении 3D- печати, а вот удаление опор и рафтов будет куда более трудоемкой задачей.

Напоследок, в Wiki на нашем сайте есть отдельные, подробные статьи по REC Rubber, REC Flex и REC Easy Flex .

Пора с этим покончить. Ликбез от компании “РЭК”.

Для печати флексом важно соблюсти некоторые моменты. Увы, далеко не все производители 3D принтеров создают свой продукт с возможностью печати гибкими материалами. Но ведь у вас уже есть такой мощный инструмент как 3D принтер, на котором можно напечатать любую нужную деталь, поэтому пора воплотить в жизнь старую шутку “купи 3D принтер - напечатай 3D принтер”. Весь принтер, скорее всего печатать не придется, но быстрый и легкий тюнинг понадобится.

Почему не получается? И как сделать так, чтобы получалось?

Конечно, каждый случай индивидуален, но ниже приведен список проблем, устранив которые, вы с 99,999% вероятности, будете успешно печатать гибкими материалами. (Оставим тысячную долю процента на проблемы в ДНК, которые в данной статье, по этическим соображениям, описываться не будут ^_^).

Hardware. Экструдер. Самая распространенная проблема - экструдер зажевывает пруток и выглядит это примерно так (проблемное место обведено в кружок):

Как бы вы старательно и прицельно не запихивали флекс в экструдер, через 5 секунд или через 5 минут, он все равно зажевывается. Происходит это потому, что между подающими роликами и входом в канал хот-энда или трубки (боуден) есть промежуток, в котором гибкий пруток будет заминаться (ДА, даже если совсем маленький промежуток. ДА, даже если там всего пара мм).

Вот несколько примеров тюнинга экструдеров для разных принтеров:

Дополняйте список в комментариях :)

С первой проблемой покончено, идем дальше:

Hardware №2. Хот-энд. (Давайте уже придумаем этой штуке нормальное русское название). Не все “горячие концы” (хот-энды) одинаково полезны и это надо исправлять.

Данный момент, кстати, касается не только гибких прутков, но и часто вызывает сложности при печати PLA.

Суть проблемы заключается в том, что пруток, попадая в хот-энд, начинает плавиться еще до того момента как достигнет сопла, и возникает, так называемая, “пробка” из расплава материала, протолкнуть которую очень не просто. Если жесткий пруток PLA еще может протолкнуть расплав за счет мощности экструдера, то с гибким материалом такой фокус не пройдет - он будет сминаться, загибаться и сворачиваться даже в тех местах, где это казалось невозможным. Очень часто владельцы 3D принтеров в расстройствах обзывают такую ситуацию “сопло забилось”, хоть это и не совсем так.

Ниже на картинке схематично изображен хот-энд. Где цветом указано нормальное состояние прутка в процессе печати. (голубым отмечено место, где пруток еще твердый, красным где начинает плавиться)

Решение: охладить верхнюю часть хот-энда любыми способами. Поставить вентилятор на обдув хот-энда, намазать термопастой радиатор (если он есть) в месте соединения с горячими частями, сделать поток воздуха направленным (на хот-энд) и т.д. и т.п.

Добившись достаточно резкого перехода от холодной части к горячей, вы больше не будете испытывать проблем с возникновением “пробок” в канале хот-энда.

Помимо “железных” нюансов работы с гибкими материалами, есть еще и програмные. У всех принтеры разные и программы “слайсеры” тоже разные, но общие принципы действуют везде одинаково, главное в них разобраться.

Итак, после успешного тюнинга вашего 3D принтера нужно подобрать оптимальные настройки скорости печати, и метод тут один - пробы и ошибки. По опыту можно обозначить рабочий диапазон скоростей печати для гибких материалов:

Читайте также: