Как делают принтеры на заводе

В 2011 году принтер, который заправили биогелем, напечатал человеческую почку прямо во время конференции TED. Два года назад Adidas анонсировала новую модель кроссовок, которые печатают на 3D-принтере за 20 минут. А недавно компания Илона Маска SpaceX успешно провела испытания двигателей космического корабля, которые тоже напечатали на 3D-принтере.

В современном мире 3D-печать — это не удивительная технология будущего, а хорошо изученная реальность. Ее применяют в архитектуре, строительстве, медицине, дизайне, производстве одежды и обуви и других сферах. По запросу «3D-принтер» поисковики выдают сотни чертежей и прототипов разной сложности — от мыльницы и настольной лампы до автомобильного двигателя и даже жилого дома.

Любой может купить принтер и напечатать чехол для смартфона, но дальше 3д печати по чертежу идут не все. В этой статье расскажем, когда появилась 3D-печать, как можно применять технологию и какие у нее перспективы.

Как появился трехмерный принтер

Не будем слишком утомлять вас датами и кратко перескажем историю 3D-печати.

Предвестник трехмерной печати. В начале 80-х доктор Хидео Кодама разработал систему быстрого прототипирования с помощью фотополимера — жидкого вещества на основе акрила. Технология печати была похожа на современную: принтер печатал объект по модели, послойно.

Первый 3D-принтинг. Изготовление физических предметов с помощью цифровых данных продемонстрировал Чарльз Халл. В 1984 году, когда компьютеры еще не сильно отличались от калькуляторов, а до выхода Windows-95 было десять лет, он изобрел стереолитографию - предшественницу 3D-печати. Работала технология так: под воздействием ультрафиолетового лазера материал застывал и превращался в пластиковое изделие. Форму печатали по цифровым объектам, и это стало бумом среди разработчиков — теперь можно было создавать прототипы с меньшими издержками.

Первый 3D-принтер. Источник: habr

Первый производитель 3D-принтеров. Через два года Чарльз Халл запатентовал технологию и открыл компанию по производству принтеров 3D Systems. Она выпустила первый аппарат для промышленной 3D-печати и до сих пор лидирует на рынке. Правда, тогда принтер называли иначе — аппаратом для стереолитографии.

Популярность 3D-печати и новые технологии. В конце 80-х 3D Systems запустила серийное производство стереолитографических принтеров. Но к тому времени появились и другие технологии печати: лазерное спекание и моделирование методом наплавления. В первом случае лазером обрабатывался порошок, а не жидкость. А по методу наплавления работает большинство современных 3D-принтеров. Термин «3D-печать» вошел в обиход, появились первые домашние принтеры.

Революция в 3D-печати. В начале нулевых рынок раскололся на два направления: дорогие сложные системы и те, что доступны каждому для печати дома. Технологию начали применять в специфических областях: впервые на 3D-принтере напечатали мочевой пузырь, который успешно имплантировали.

Печать тестового образца почки. Источник: BBC

В 2005 году появился первый цветной 3D-принтер с высоким качеством печати, который создавал комплекты деталей для себя и «коллег».

Как устроен 3D-принтер

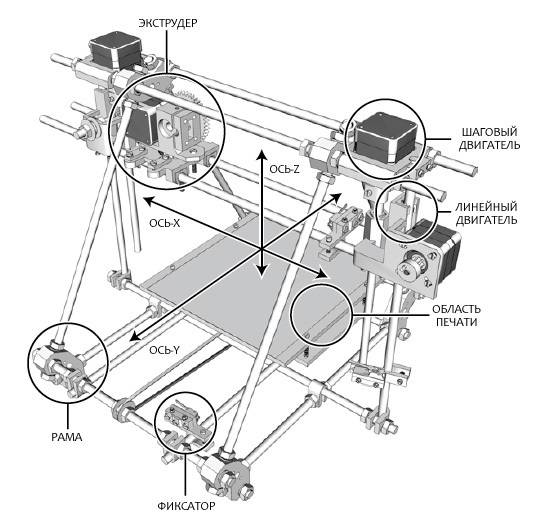

В основном принтеры трехмерной печати состоят из одинаковых деталей и по устройству похожи на обычные принтеры. Главное отличие — очевидное: 3D-принтер печатает в трех плоскостях, и кроме ширины и высоты появляется глубина.

Вот из каких деталей состоит 3D-принтер, не считая корпуса:

- экструдер, или печатающая головка — разогревает поверхность, с помощью системы захвата отмеряет точное количество материала и выдавливает полужидкий пластик, который подается в виде нитей;

- рабочий стол (его еще называют рабочей платформой или поверхностью для печати) — на нем принтер формирует детали и выращивает изделия;

- линейный и шаговый двигатели — приводят в движение детали, отвечают за точность и скорость печати;

- фиксаторы — датчики, которые определяют координаты печати и ограничивают подвижные детали. Нужны, чтобы принтер не выходил за пределы рабочего стола, и делают печать более аккуратной;

- рама — соединяет все элементы принтера.

Схема 3D-принтера. Источник: Lostprinters

Все это управляется компьютером.

Как создают изделия

За создание трехмерного изделия отвечает аддитивный процесс 3д-печати — это когда при изготовлении предмета слои материала накладываются друг на друга, снизу вверх, пока не получится копия формы в чертеже. Так печатают изделия из пластика. А фотополимерная печать работает по технологии стереолитографии (SLA): под воздействием лазерного излучателя фотополимеры затвердевают. Кроме пластика и фотополимерных смол, современные 3D-принтеры работают с металлоглиной и металлическим порошком.

Печать состоит из непрерывных циклов, которые повторяются один за другим — на один слой материала наносится следующий, и печатающая головка двигается, пока на рабочей поверхности не окажется готовый предмет. Отходы печати принтер сам удаляет с рабочего стола.

Как работает 3D-чертеж

Принтер печатает изделие по 3D-чертежу: его создают на компьютере в специальной программе, затем сохраняют в формате STL. Этот файл выводят в программу резки для принтера — она помогает задать модели физические свойства изделия, например плотность. Далее программа преобразует модель в инструкцию для экструдера и выгружает ее на принтер, который начинает печатать изделие.

3D-чертеж легко сделать в домашних условиях — почитайте инструкцию на habr.

Как запрограммировать 3D-принтер

Краткая инструкция по настройке принтера:

- Выбрать 3D-модель. Изделие можно нарисовать самому в специальном CAD-редакторе или найти готовый чертеж — в интернете полно моделей разной сложности.

- Подготовить 3D-модель к печати. Это делают методом слайсинга (slice — часть). К примеру, чтобы распечатать игрушку, ее модель нужно с помощью программ-слайсеров «разбить» на слои и передать их на принтер. Проще говоря, слайсер показывает принтеру, как печатать предмет: по какому контуру двигаться печатной головке, с какой скоростью, какую толщину слоев делать.

- Передать модель принтеру. Из слайсера 3D-чертеж сохраняется в файл под названием G-code. Компьютер загружает файл в принтер и запускает 3д-печать.

- Наблюдать за печатью.

Можно ли применять напечатанные изделия

Зависит от качества материала, принтера и конечного изделия. Часто домашние принтеры неточно передают форму и цвет предмета. Изделия из пластика нужно дополнительно обработать: иногда они печатаются с заусенцами и дефектами и почти всегда с ребристой поверхностью.

Изделие после и до обработки. Источник: 3D-Today

Для обработки поверхности есть несколько способов — не все подходят для домашнего применения:

- механическая обработка — шлифовка вручную, срезание заусенцев;

- химическая — погружение в ацетон, пескоструйная обработка, нанесение спецраствора кисточкой.

Что можно напечатать на 3D-принтере

В интернете полно подборок с инструкциями для печати 3D-изделий. 3D-Today публикует фотографии работ владельцев принтеров, от мелких запчастей до скульптур. На «Хабре» уже три года назад постили список «50 крутых вещей для печати на 3D-принтере». Make3D написали о более масштабных проектах — печати автомобилей, оружия, солнечных батарей и протезов.

Есть ряд перспективных областей, в которых уже применяют 3D-печать.

Изготовление моделей по собственным эскизам. Константин Иванов, создатель сервиса 3DPrintus, в интервью «Афише» рассказал, что 3D-печать приведет к расцвету customizable things: любой сможет собрать и распечатать нужное изделие онлайн. Например, сделать модель робота и заказать его печать на промышленном принтере, создать и распечатать свой дизайн обручальных колец или обуви. Примеры таких проектов — Thinker Thing и Jweel.

Быстрое прототипирование. Самая популярная область, в которой используют трехмерную печать. На 3D-принтерах делают тестовые модели протезов, прототипы лечебных корсетов, барельефов, олимпийского снаряжения.

Прототипы детских протезов, 3D-печать. Источник: 3D-Pulse

Сложная геометрия. 3D-принтер легко справляется с изготовлением моделей любой формы. Несколько примеров:

— в австралийском университете исследовали возможности 3D-принтера и напечатали табурет в форме отпечатка пальца;

— шеф-повар из Дании победил в конкурсе высокой кухни: он напечатал на 3D-принтере миниатюрные блюда сложной формы из морепродуктов и свекольного пюре;

Одно из победивших блюд шеф-повара. Источник: 3D-Pulse

— в немецком институте разработали систему для ускоренной 3D-печати — за 18 минут принтер изготавливает сложное геометрическое изделие высотой в 30 см. Обычно у принтеров уходит час на печать карманных фигурок.

Технологии 3D-печати

Кратко об основных методах 3D-принтинга.

Стереолитография (SLA). В стереолитографическом принтере лазер облучает фотополимеры, и формирует каждый слой по 3D-чертежу. После облучения материал затвердевает. Прочность изделия зависит от типа полимера — термопластика, смол, резины.

Цветную печать стереолитография не поддерживает. Из других недостатков — медленная работа, огромный размер стереолитографических установок, а еще нельзя сочетать несколько материалов в одном цикле.

Эта технология — одна из самых дорогих, но гарантирует точность печати. Принтер наносит слои толщиной 15 микрон — это в несколько раз тоньше человеческого волоса. Поэтому с помощью стереолитографии делают стоматологические протезы и украшения.

Промышленные стереолитографические установки могут печатать огромные изделия, в несколько метров. Поэтому их успешно применяют в производстве самолетов, судов, в оборонной промышленности, медицине и машиностроении.

Селективное лазерное спекание (SLS). Самый распространенный метод спекания порошковых материалов. Другие технологии — прямое лазерное спекание и выборочная лазерная плавка.

Метод изобрел Карл Декарт в конце восьмидесятых: его принтер печатал методом послойного вычерчивания (спекания). Мощный лазер нагревает небольшие частицы материала и двигается по контурам 3D-чертежа, пока изделие не будет готово. Технологию используют для изготовления не цельных изделий, а деталей. После спекания детали помещают в печь, где материал выгорает. SLS использует пластик, керамику, металл, полимеры, стекловолокно в виде порошка.

На атлете — кроссовки New Balance, которые изготовили с помощью лазерного спекания. Источник: 3D-Today

Технологию SLS используют для прототипов и сложных геометрических деталей. Для печати в домашних условиях SLS не подходит из-за огромных размеров принтера.

Послойная заливка полимера (FDM), или моделирование методом послойного наплавления. Этот способ 3d-печати изобретен американцем Скоттом Крампом. Работает FDM так: материал выводится в экструдер в виде нити, там он нагревается и подается на рабочий стол микрокаплями. Экструдер перемещается по рабочей поверхности в соответствии с 3D-моделью, материал охлаждается и застывает в изделие.

Преимущества — высокая гибкость изделий и устойчивость к температурам. Для такой печати используют разные виды термопластика. FDM — самая недорогая среди 3D-технологий печати, поэтому принтеры популярны в домашнем использовании: для изготовления игрушек, сувениров, украшений. Но в основном моделирование послойным наплавлением используют в прототипировании и промышленном производстве — принтеры довольно быстро печатают мелкосерийные партии изделий. Предметы из огнеупорных пластиков изготовляют для космической отрасли.

Струйная 3D-печать. Один из первых методов трехмерной печати — в 1993 году его изобрели американские студенты, когда усовершенствовали обычный бумажный принтер, и вскоре технологию приобрела та самая компания 3D Systems.

Работает струйная печать так: на тонкий слой материала наносится связующее вещество по контурам чертежа. Печатная головка наносит материал по границам модели, и частицы каждого нового слоя склеиваются между собой. Этот цикл повторяется, пока изделие не будет готово. Это один из видов порошковой печати: раньше струйные 3D-принтеры печатали на гипсе, сейчас используют пластики, песчаные смеси и металлические порошки. Чтобы сделать изделие крепче, после печати его могут пропитывать воском или обжигать.

Предметы, которые напечатали по этой технологии, обычно долговечные, но не очень прочные. Поэтому с помощью струйной печати делают сувениры, украшения или прототипы. Такой принтер можно использовать дома.

Еще струйную технологию используют в биопечати — наносят живые клетки друг на друга послойно и таким образом строят органические ткани.

Где применяют 3D-печать

В основном в профессиональных сферах.

Строительство. На 3D-принтерах печатают стены из специальной цементной смеси и даже дома в несколько этажей. Например, Андрей Руденко еще в 2014 году напечатал на строительном принтере замок 3 × 5 метров. Такие 3D-принтеры могут построить двухэтажный дом за 20 часов.

Медицина. О печати органов мы уже упоминали, а еще 3D-принтеры активно используют в протезировании и стоматологии. Впечатляющие примеры — с помощью 3D-печати врачам удалось разделить сиамских близнецов, а кошке без четырех лап поставили протезы, которые напечатали на принтере.

Подробнее о 3D-принтинге в медицине можно узнать в статье издания 3D-Pulse.

Космос. С помощью трехмерной печати делают оборудование для ракет, космических станций. Еще технологию используют в космической биопечати и даже в работе луноходов. Например, российская компания 3D Bioprinting Solutions отправит в космос живые бактерии и клетки, которые вырастят на 3D-принтере. Создатель Amazon Джефф Безос презентовал прототип лунного модуля с напечатанным двигателем, а космический стартап Relativity Space строит фабрику 3D-печати ракет.

Авиация. 3D-детали печатают не только для космических аппаратов, но и для самолетов. Инженеры из лаборатории ВВС США изготавливают на 3D-принтере авиакомпоненты — например, элемент обшивки фюзеляжа — примерно за пять часов.

Архитектура и промышленный дизайн. На трехмерных принтерах печатают макеты домов, микрорайонов и поселков, включая инфраструктуру: дороги, деревья, магазины, освещение, транспорт. В качестве материала обычно используют недорогой гипсовый композит.

Одно из необычных решений — дизайн бетонных баррикад от американского дизайнера Джо Дюсе. После терактов с грузовыми автомобилями, которые врезались в толпу людей, он предложил макет прочных и функциональных заграждений в виде конструктора, которые можно напечатать на 3D-принтере.

Изготовить прототип помогла компания UrbaStyle, которая печатает бетонные формы на строительных 3D-принтерах

Образование. С помощью 3D-печати производят наглядные пособия для детских садов, школ и вузов. В некоторых московских школах с 2016 года есть трехмерные принтеры: на уроках химии дети разглядывают 3D-модели молекул и проводят реакции в напечатанных пробирках, на физике изучают электрическую цепь на 3D-прототипе токопроводящего стенда, а еще сами печатают себе ручки на уроках ИЗО.

Узнать больше о 3D-технологиях в школах можно на сайте «Ассоциации 3D-образования».

А еще 3D-печать помогает в быту, производстве одежды, украшений, картографии, изготовлении игрушек и дизайне упаковок.

Порой мы даже не задумываемся, сколько времени проходит с момента того или иного открытия, прежде чем оно станет применимым в обычной, повседневной жизни. Сколько требуется дополнительных сил, средств и расчетов, а порой и упорства на доведение этих теоретических разработок до их практического применения.

В нашем случае мы говорим о способах печати, которых, кстати сказать, не так уж и мало. Но остановимся мы на трех самых распространенных способых.

Матричные принтеры

Матричные принтеры являются одними из первых устройств автоматической печати. Их конструкция включает в себя печатающую головку (каретку), которая двигается вдоль строки и наносит символы ударами иголок, прижимающих ленту, пропитанную чернилами, к бумаге. Собственно, матричными такие принтеры называются потому, что все доступные для печати символы являются частью матрицы, образуемой расположением игл (которых может быть, например, 9 или 24).

Печатающие головки от принтеров Robotron и Epson FX-1000

Игла при этом приводится в движение небольшим электромагнитом. Исходя из всего этого ясно, что типичный матричный принтер способен печатать лишь по одной строке за раз, хотя встречаются экземпляры, печатающие за раз несколько «скученных» строк для повышения плотности точек.

Механизм протяжки красящей ленты с печатающей головкой.

Robotron CM 6329.02 M

Одним из первых матричных принтеров был LA30, производимый компанией Digital Equipment Corporation. Устройство могло печатать только заглавные буквы размером 5 на 7 точек со скоростью 30 символов в секунду на бумаге специального размера (80 символов на строку). Печатающая головка управлялась шаговым двигателем, а бумага протягивалась не особенно надежным и весьма шумным двигателем с храповым механизмом. LA30 имел как последовательный, так и параллельный интерфейс, однако в первом случае при возврате каретки в строке пропечатывались символы-заполнители.

Вслед за LA30 появился LA36, имевший куда больший коммерческий успех и ставший фактически архетипом компьютерного терминала матричной печати. В новой модели использовалась печатающая головка от LA30, однако длина строки была увеличена до 132 символов различного регистра и для печати годилась стандартная перфорированная бумага. Каретку приводил в движение более мощный сервопривод с электромотором, оптическим датчиком положения и тахометром. Ну, а бумага протягивалась уже знакомым двигателем с храповым механизмом.

LA36 имел только последовательный интерфейс, однако, в отличие от предшественника, не использовал символы-заполнители. Несмотря на то что принтер никогда не принимал от компьютера больше 30 символов в секунду, печатать он мог вдвое быстрее. Поэтому при возврате каретки следующие символы попадали в буфер и при печати новой строки принтер наверстывал упущенное со скоростью 60 символов в секунду. Из-за этого его всегда можно было узнать по чередующемуся шуму быстрой и обычной печати.

В то время как Digital Equipment Corporation расширяла линейку своих принтеров, основываясь на LA36, компания Centronics занималась реализацией принтерных механизмов японской Brother Industries и имела своей целью бюджетные решения. В процессе компания разработала известный всем пользователям матричных принтеров одноименный интерфейс, который стал стандартом де-факто и оставался им до появления в конце 1990-х годов шины USB.

В целом матричные принтеры считались устройствами недорогими и до 1990-х были наиболее распространены на рынке. Самой, пожалуй, популярной моделью был Epson MX-80. Однако с тех пор цены на них оставались примерно неизменными, создавая благоприятный фон для дешевеющих струйных и лазерных принтеров. Кроме того, на работе и дома пользователей преследовал резкий шум двигателей с храповым механизмом (хотя поздние модели уже стали работать тише). Да и качество печати было не всегда приемлемым, из-за чего многим приходилось покупать ПО наподобие Bradford или Windows 3.1, которое, кстати говоря, работу принтера сильно замедляло.

Все это постепенно привело к тому, что матричные принтеры уступили пальму первенства струйным и лазерным моделям, сохранив за собой лишь довольно узкую специализацию вроде печати чеков и тому подобных документов, также они применяются в бухгалтериях и билетных кассах для впечатывания текста в готовые бланки.

Одна из последних моделей матричных принтеров EPSON

36-игольчатый DFX-9000, за каких-то 3500 у.е.

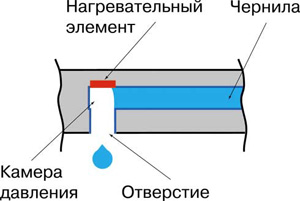

История струйной печати

История популярной ныне струйной печати, или, выражаясь научным языком, технологии безударного точечного высокоскоростного нанесения чернильных капель из микроскопических отверстий на твердый носитель для создания на нем требуемого изображения, насчитывает не один десяток лет. Но самым что ни на есть истоком, эту технологию впоследствии породившим, можно считать исследования француза Феликса Саварта, который еще в 1833 году обнаружил и отметил однотипность образования капель жидкости, выпускаемой через узкое отверстие. Математически это было впервые описано в 1878 году лордом Рейли (тогда еще будущим лауреатом Нобелевской премии). Однако лишь через много лет, в 1951 году компания Siemens запатентовала первое устройство, разделяющее струю на однотипные капли. Это изобретение привело к созданию мингографа, одного из первых коммерческих самописцев, используемых для регистрации значений напряжения.

В начале 1960-х профессор Суит из Стенфордского университета продемонстрировал, что с помощью волн давления поток жидкости можно разбить на одинаковые по размеру и удаленности друг от друга капли. На их непрерывный поток можно было выборочно подавать электрический заряд. При прохождении через электрическое поле заряженные капли отклонялись и собирались в коллекторе для рециркуляции, а незаряженные пролетали мимо него, попадали напрямую на твердый носитель и образовывали заданное изображение. Данный процесс получил название непрерывной струйной печати. К концу 1960-х годов изобретение Суита привело к появлению устройств A. B. Dick VideoJet и Mead DIJIT.

В следующем десятилетии всем известная компания IBM лицензировала вышеописанную технологию и запустила обширную программу ее адаптации к использованию в собственных принтерах. Первым результатом можно считать струйный принтер IBM 4640, представленный в 1976 году в качестве «периферийного устройства печати текста на твердых носителях».

Примерно в то же время профессор Херц из Лундского Технологического Института, что в Швеции, самостоятельно и независимо разработал ряд методов непрерывной струйной печати с возможностью регулирования параметров потока капель для печати в градациях серого цвета. Среди его разработок был метод управления количеством капель, приходящихся на один пиксел, который позволял регулировать плотность чернил и получать нужные оттенки. Данный метод был впоследствии лицензирован рядом компаний, включая Iris Graphics и Stork, для коммерческого производства качественных изображений для рынка препресса.

Несмотря на такую интенсивность развития непрерывной струйной печати, не стоит забывать и о методе drop-on-demand (или «капли по требованию»), суть которого заключалась в том, что устройство выпускало капли чернил только при необходимости их попадания на носитель. Очевидно, что данный подход исключал за ненадобностью сложную систему заряда и отклонения капель, а также ненадежные системы рециркуляции. Наработки в этой области были применены в устройстве последовательной печати символов Siemens PT-80 в 1977 году, а также в принтере компании Silonics, появившемся годом позже. В данных устройствах электрические импульсы приводили к выпуску чернильных капель под действием волны давления, создаваемой механическим движением пьезокерамического элемента.

В последующие годы, включая 1980-е, технология «капель по требованию» развивалась, эволюционировала и давала рождение новым коммерчески производимым принтерам. Предполагалось, что простота блоков нанесения чернил обеспечит высокую надежность струйных принтеров. Однако от проблем избавиться не удавалось, и много дегтя добавляли характерные засоры сопел и непостоянство качества изображения.

В 1979 году специалисты компании Canon изобрели метод печати по технологии drop-on-demand, в соответствии с которым капли выпускались из сопел из-за роста и схлопывания туманообразных частиц чернил на поверхности небольшого нагревателя, расположенного рядом с соплом. Canon назвала эту технологию bubble jet («пузырьковая печать»). Простота конструкции подобной печатающей головки и высокая точность нанесения чернил, которая обеспечивалась существующими технологиями производства, сделали данное решение достаточно дешевым при высокой плотности сопел.

Примерно в то же время компания Hewlett-Packard независимо разработала схожую технологию, которую она назвала «термической струйной печатью» (thermal inkjet). А в 1984 году она же выпустила на рынок решение ThinkJet — первый коммерчески успешный и относительно недорогой струйный принтер, работающий по технологии bubble jet.

Термическая струйная технология

Пьезоэлектрическая технология

Пузырьково-струйная технология

Стоимость печатающей головки ThinkJet, которая насчитывала 12 сопел, была достаточно низка, чтобы иметь возможность просто выкинуть ее по опустошении картриджа. Сделав печатающую головку заменяемой, компания фактически решила извечную проблему надежности. С тех пор эта технология постоянно развивалась силами Hewlett-Packard и Canon, чьи усилия вознаграждались успехом их решений. Понятно, что успех этот обеспечивался постоянным повышением разрешения печати и расширением диапазона цветов при одновременном падении цен. Начиная с конца 1980-х годов, благодаря невысокой цене, компактным размерам, тишине работы и, естественно, цветовому диапазону струйные принтеры, работающие по технологии thermal inkjet или bubble jet, становились все более жизнеспособной альтернативой матричным устройствам среди конечных пользователей и, в конце концов, завоевали рынок недорогих цветных печатающих устройств.

Epson Color 200

История лазерных принтеров

Прежде чем рассказать об истории лазерных принтеров, необходимо пояснить, в чем, собственно, заключается суть технологии, на которой эти устройства основаны.

В основе лазерной печати лежит всем известное статическое электричество, которое заставляет притягиваться объекты с противоположными зарядами. Принтер использует этот эффект в качестве своеобразного «клея» временного действия. Главной частью печатающего устройства является фоторецептор — обычно вращающийся цилиндр (барабан) из фотопроводящего материала, разряжаемого фотонами. Сначала барабан заряжается положительным электрическим зарядом с помощью провода коронирования. По мере вращения барабан облучается лазером, который разряжает нужные точки на его поверхности, рисуя таким образом сетку необходимых букв и изображений. По завершению сетки барабан покрывается положительно заряженным тонером (мелким черным порошком), который прилипает только к разряженным областям барабана. После этого барабан прокатывается по протягиваемому листу бумаги, который несет на себе отрицательный заряд, полученный от другого провода коронирования. Данный заряд превосходит отрицательный заряд сетки, поэтому тонер притягивается к бумаге, формируя изображение. А чтобы бумага не прилипала к барабану, сразу же после нанесения тонера она испытывает действие третьего провода коронирования. Далее бумага проходит через термофиксатор («печку») — пару нагретых роликов. При этом тонер плавится и впечатывается в волокна бумаги, которая затем наконец выползает на лоток. После нанесения тонера на лист поверхность барабана проходит под яркой лампой разрядки для полного удаления электростатической сетки и получает новый положительный заряд от провода коронирования. И так далее.

Принцип работы лазерного принтера

А теперь перейдем к делам дней минувших. Если история струйной печати преисполнена научности и насыщена исследованиями и открытиями, то история создания и развития лазерных принтеров имеет, наверное, более деловой уклон и до известной степени связана скорее с маркетингом, нежели с наукой.

В 1938 году студент юридического факультета Честер Карлсон (который, кстати, в будущем стал адвокатом по патентным делам, чтобы подкрепить таким образом свои изобретательские таланты) получил первое ксерографическое изображение, что стало успешным результатом многих лет его работы, начавшейся из-за его недовольства медлительностью существующих мимеографов и дороговизной получаемых отпечатков. Само слово «ксерография» было образовано от греческих слов «сухой» и «писать». А смысл новой технологии заключался в использовании статического электричества для переноса сухих чернил (тонера) на бумагу.

Однако только по прошествии 8 лет, получив отказ от IBM и даже от войск связи США, в 1946 году Карлсону удалось найти компанию, которая согласилась производить придуманные им электростатические копиры. Этой компанией была Haloid Company, которая позже превратилась во всем известную Xerox Corporation.

На рынок первое устройство Xerox поступило в 1949 году под названием Model A. Это было весьма громоздкое и сложное устройство. Чтобы добиться от него копии документа, нужно было произвести вручную ряд операций. И лишь десять лет спустя был коммерциализирован полностью автоматический ксерограф — Xerox 914, который был способен выдавать 7 копий в минуту. Эта модель и стала прообразом всех копиров и лазерных принтеров, появившихся впоследствии.

Над созданием лазерных принтеров Xerox начала работать в 1969 году. Успеха добился в 1978 сотрудник компании Гэри Старкуезер, который смог добавить к технологии работы существующих копиров Xerox лазерный луч, создав таким образом первый лазерный принтер. Полнодуплексный Xerox 9700 мог печатать 120 страниц в минуту (он, кстати, до сих пор остается быстрейшим лазерным принтером в мире). Однако размеры устройства были просто огромны, а цена 350 тысяч долларов (без поправки на тогдашний курс) никак не укладывалась в идею «принтер в каждый дом».

В начале 1980-х спрос на устройства, превосходящие существующие матричные принтеры по качеству печати, достиг критической отметки. В 1982 году предложение последовало от компании Canon, представившей первый настольный лазерный принтер LBP-10. На следующий год компания в частном порядке продемонстрировала новую модель LBP-CX калифорнийским Apple, Diablo и HP.

На тот момент Canon требовались сильные партнеры по маркетингу своей продукции на новом для компании рынке, поскольку компания имела крепкие позиции в области камер и решений для офиса (тех же копиров), однако не имела связей, необходимых для эффективных продаж на рынке устройств обработки данных. Сначала Canon обратилась к Diablo Systems, подразделению Xerox Corporation. Это было очевидно и логично, поскольку Diablo владела большей частью рынка лепестковых принтеров, а ее маркетологи высказывали желание поместить логотип Diablo и на продукцию других производителей. Таким образом Xerox стала первой компанией, которой было предложено выводить на рынок систему CX с контроллером Canon.

Однако Xerox отклонила это предложение, поскольку вместе с японской Fuji-Xerox сама занималась разработками устройства, которое планировалось сделать лучшим настольным лазерным принтером на рынке. Но, хотя новая модель 4045 сочетала в себе копир и лазерный принтер, она весила около 50 килограммов, стоила вдвое больше CX, не имела заменяемого картриджа с тонером и обеспечивала не самое лучшее качество печати. Впоследствии бывшие маркетологи Diablo признавались, что упускать предложение Canon было довольно-таки большой ошибкой, а вышедший несколько позднее принтер HP LaserJet мог бы быть Xerox LaserJet.

В любом случае, после того как Diablo отклонила предложение Canon во Фремонте, представители последней, проехав несколько миль, навестили офисы HP в Пало Альто и Apple Computer в Купертино. Hewlett-Packard была вторым логически оправданным выбором, поскольку тесно сотрудничала с Diablo и имела достаточно широкие линейки матричных и лепестковых принтеров.

Результатом сотрудничества Canon и HP стал выпуск в 1984 году принтеров LaserJet, способных печатать 8 страниц в минуту. Их продажи весьма быстро росли и привели к тому, что к 1985 году Hewlett-Packard завладела почти всем рынком настольных лазерных принтеров. Надо учесть, что, как и в случае со струйными принтерами, новые устройства стали по-настоящему доступны лишь после разработки для них заменяемых картриджей с тонером (в данном случае разработчиком была Hewlett-Packard).

При этом вопросы удешевления новых и переработки использованных картриджей, количество которых стало намекать на проблемы с экологией, породили целую отрасль перерабатывающей промышленности, датой рождения которой можно считать 1986 год.

Что же ждет нас впереди? Пожалуй, на этот вопрос ответ сможет дать только время. Прогнозы и гадание — дело неблагодарное. Не думаю, что в ближайшем будущем мы сможем увидеть нечто принципиально новое и отличное от того, что уже есть. Используемые технологии находятся в своей пиковой фазе, следовательно, производители продолжат их шлифовать и обвешивать свои устройства новыми, доселе не свойственными современным принтерам опциональными функциями и возможностями. Вот и остается, если не сидеть сложа руки, то внимательно следить за появлением новых, еще более совершенных моделей.

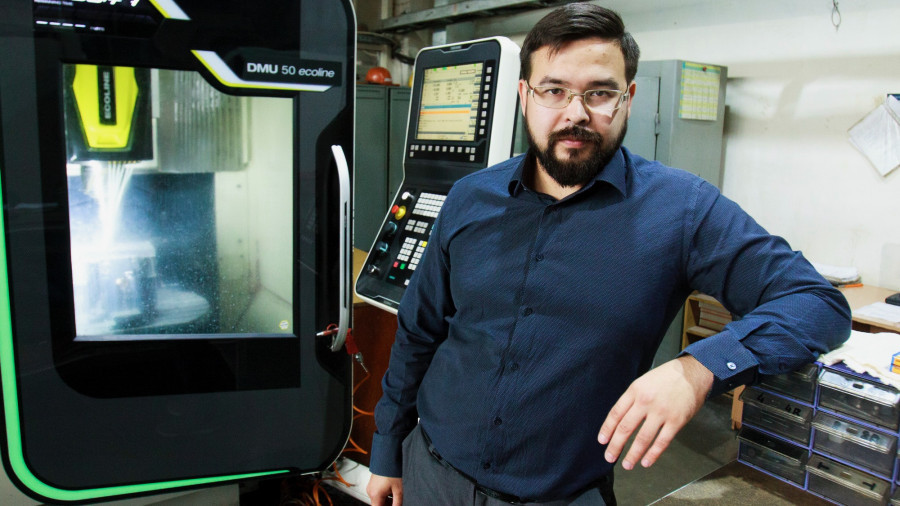

Великая случайность ( или непознанная закономерность) несколько лет назад свела питерского конструктора Александра Неткачева с промышленниками из группы компаний ZIAS Machinery. У него в активе был прототип первого отечественного 3D-принтера для песчаных форм в литейке. У предпринимателей — большой интерес к новому и желание меняться. Результатом встречи стало начало производства в Новоалтайске машины , которую , как заявляют иные эксперты , must have любое предприятие новой генерации.

Как появилась мысль делать в России это сложное оборудование , что такое современное предприятие и как директорам заводов не опоздать на поезд , отходящий до станции «Индустрия 4.0», «СК» поразмышлял вместе с конструктором.

«Ничего в нем сложного нет»

— 3D-принтеры , как мне кажется , поначалу воспринимались как технология из будущего и для будущего. И рассказывали о них чаще в фантастическом контексте — то с их помощью органы человека будто бы можно печатать , то дом на Луне. Трудно было поверить , что в России их начнут делать. А на заводе ZIAS Machinery сделали. Кто разработал конструкцию вашей машины?

— Это полностью наша разработка. Мы не пошли по китайскому пути копирования , когда изделие разбирают на компоненты , готовят конструкторскую документацию , чертежи и все остальное. Отказались от этого не потому , что копировать — плохо. Это оборудование очень дорогое , и чтобы купить машину , разобрать ее и повторить , нужны большие затраты.

Мы пошли тем же путем , каким двигались западные компании. Есть принцип , на его основе делается стенд. Проверяется работоспособность принципа. Сделали маленькую лабораторную машину , что-то отпечатали. Заключили партнерское соглашение и вошли в состав компании ZIAS Machinery.

А технология производства — то есть то , как эту конструкцию превратить в железо, — была разработана на новоалтайском заводе ZIAS Machinery. Здесь же были собраны и изготовлены машины.

— Ваш 3D-принтер предназначен для изготовления песчаных литейных форм. Почему именно их?

— Мы проанализировали рынок и поняли — это технология нужна была еще вчера. На многих предприятиях сохранилось литейное производство , а формы для отливок производят вручную , что медленно и долго , а главное — с их помощью невозможно сделать отливки сложной геометрической формы.

Для 3D-принтера геометрия абсолютно не важна. Он одинаково печатает кубики или форму для лопасти винта со сложной — скажем , двойной кривизной , потому что идет послойное разделение модели и в дальнейшем — соединение этих слоев.

— Почему вы лично заинтересовались этой разработкой?

— Я окончил политехнический университет в Санкт-Петербурге , где на тот момент работала одна из крупнейших в России лабораторий аддитивных технологий и 3D-принтинга. Я посмотрел , как работают эти машины , как сделано оборудование , и пришел к выводу: можно создать российский 3D-принтер , ничего в нем сложного нет. Ну , то есть , там есть сложные элементы , но все решаемо. Тогда я и начал прорабатывать эту идею и собрал команду.

«Главное — они могут создавать»

— Как получилось , что вы , конструктор из Санкт-Петербурга , нашли бизнес-партнеров в Новоалтайске?

— Мы пересеклись с Николаем Булгаковым , гендиректором ZIAS Machinery , на одном из инвестфорумов в Москве. Он меня и познакомил со своим компаньоном Константином Денисенко из ZIAS Machinery. К этому времени наша команда создала работающий прототип , можно было делать литейные формы и заливать в них жидкий металл. Они заинтересовались нашей разработкой , и мы начали сотрудничество.

— Вряд ли у вас сразу получилась машина. Сколько проб и ошибок вы сделали , пока не получилось то , что можно было продать?

— Мы сделали четыре установки. Сначала лабораторный стенд , потом усложненный лабораторный стенд , потом — небольшую лабораторную машину , затем небольшую машину для себя. И только после этого начали проектировать промышленную. Это потребовало больших затрат — и денежных , и временных , и людских.

К промышленному применению много требований — машина должна работать 24 часа в сутки и семь дней в неделю без остановок и поломок. Любая поломка — это простой , убытки и затраты. Кроме того , у нее должен быть дружелюбный интерфейс — надо ведь исходить из того , что у тех , кто на ней будет работать , не обязательно высшее образование.

— Команду разработчиков вы подобрали в Санкт-Петербурге?

— Да , потому что , к сожалению , все переезжают в итоге в центр. Для того , чтобы разработать , собрать , исследовать , понять , в чем проблема и как сделать , чтобы все работало , нужна очень высокая квалификация. В команде , которая эти задачи решала под моим руководством , как раз такие люди. А главное — они могут создавать.

Но мы подтверждаем , что здесь , в Новоалтайске , мы прекрасно можем производить высокотехнологичную продукцию. Часть компонентов машин делаем на своих мощностях , часть отдаем на аутсорс.

— Что , например , отдавали другим?

— Допустим , рамы. Основание принтера имеет размеры 4 на 2,4 метра. Нужны печи для отжига соответствующего размера , станки с рабочей зоной по четыре-пять метров. Их изготавливают на заводе в Новосибирске , где стоят станки еще советского времени. Сейчас такие крупные уже не делают — стоят они дорого , а заказов мало.

«Совмещаем технологии — получаем синергию»

— Пока исходное сырье для принтера очень дорогое , это всегда будет эксклюзив. Как только оно будет стоить сопоставимо с материалом для классических способов изготовления , начнется максимальное внедрение.

И второй момент — нужна производительность. Текущие технологии большинства предприятий построены под массовое производство. Принтеры делают по чуть-чуть — сложные , высокосложные , неимоверно сложные изделия , но долго.

До определенного объема партии принтер выгоден. После — выгоднее классическая технология или их сочетание. Самое актуальное , что можно делать на нашей машине , это стержни — высокосложные пространственно-геометрические элементы , которые ставятся внутрь и металл их обтекает.

— Объясните , пожалуйста , на более простом примере , что это за элемент?

— Возьмем бутылку с узким горлышком. Чтобы сформировать внутреннюю часть , туда надо поместить стержень , а затем достать его. Как это сделать , не разбив бутылку?

— И вы нашли решение , как?

— Решение найдено давно , трудно было делать такие сложные изделия из песка , которые после заливки легко удаляются. А с помощью 3D-принтера можно. Можно стержень печатать на принтере , а внешнюю часть делать по классической технологии , совмещать то и другое и получать синергию.

То есть нет универсального ответа , что выгоднее , надо считать. Вот сейчас мы этим и занимаемся. Приходим к потребителю и предлагаем посчитать. Убеждаем , что принтер выгоднее.

«Советские наработки соединяем с современными»

— Получается , одна из причин того , что 3D-принтеры не очень активно используют — то , что они не окупаются на больших объемах производства. А они могут стать более производительными в обозримом будущем?

— Мы уже ведем разработки для повышения производительности нашего принтера в 10 или даже в 20 раз. В мире такого нет. А мы это можем сделать , потому что наша инженерная школа со времен Советского Союза знает много интересных решений , применявшихся в оборонной отрасли. Мы берем наработки советского времени и современные решения , соединяем их и получаем то , за счет чего мы можем обогнать другие страны.

— А вообще — это реально , чтобы 3D-принтеры стали , скажем так , обычным оборудованием?

— С несколькими ведущими предприятиями , в том числе с «КамАЗом», мы изучаем возможность вставить его в поток. Не потренироваться на опытном производстве , а именно сделать частью поточных технологий.

— Какое решение принял «КамАЗ»? Он , вообще , будет у вас эти машины покупать?

— Скажу только , что «КамАЗ» — предприятие , которое постоянно развивается , делает что-то новое. Нередко ему нужны изделия , которые невозможно сделать обычным методом. И приходится отказываться и не получать желаемого результата в своих автомобилях или искать технологию.

Эта технология — наша машина. Возможности у нее огромные: за один день можно попробовать разные конструкции , отлить , посмотреть , что получилось , сделать двигатель , испытать его.

«Это не стройка века»

— Правильно ли я вас поняла , что ваши машины помогают ускорить внедрение новшеств?

— Не просто ускорить , а сделать развитие нормой. У нас как? Исследовали , результат получили , вроде устраивает — и 50 лет делаем , ничего не изменяя. А как должно быть? Сделали , испытали и снова внесли изменения. Изменения ведут за собой изменения.

— А надо ли менять , если и так работает? И опять же — для чего? Развитие ради развития , как искусство ради искусства?

— Конечно , надо. Если бы мы не меняли , мы жили бы до сих пор в пещерах и бегали с дубинками. А развитие всегда преследует разные цели. Экономия , улучшение эргономических характеристик , внешнего вида , повышение удобства. Если мы не будем ничего менять , ничего и не получим.

— Аддитивные технологии , цифровизация , анализ больших данных , инновации — все это сейчас входит в концепцию индустрии 4.0. В теории. А вам приходилось вживую видеть такие предприятия , которое перешли на эти новые рельсы?

— Я скептически отношусь к таким громким понятиям , как индустрия 4.0. Предприятия применяют и практикуют то , что ему нужно , что требует рынок. В Германии , например , любое автомобильное производство постоянно обновляется. У нас , к сожалению , «Лада"-шестерка выпускалась до 2006. Это разве хорошая машина?

Если какой-нибудь «мерседес» влетит в нее на скорости , шансов у пассажиров не будет , а виновник останется жив. Нет новых технологий — нет новых моделей , и будет куча смертей на дорогах. Нет технологий — нет самолетов , будем летать на чужих или старых. Перестанут нам продавать самолеты — будем пешком ходить из Барнаула.

— Вы меня убедили.

— Вот вы спросили о современных предприятиях. Из российских я бы назвал «Северсталь» «Новолипецкий металлургический комбинат», они относятся к числу самых эффективных предприятий в мире в своем секторе.

И , конечно , «КамАЗ». Это предприятие все время следит за технологиями , покупает их не для галочки и не для того , что похвастаться — оно их внедряет , скрупулезно просчитывая результат. Там понимают: чтобы оставаться одним из лучших производителей в мире , надо двигаться. Будешь стоять — останешься с «шестеркой». Со своей стороны мы предоставляем им один из инструментов для изменений. И сами меняемся вместе с ними.

«Не потонуть , как «Титаник»

— В 2017 году четвертой промышленной революции был посвящен целый форум в Давосе. На мой взгляд , это был месседж промышленной элите — революция началась. Что , на ваш взгляд , должен делать директор какого-нибудь завода , чтобы успеть на этот поезд и не остаться навечно в тупике , куда транспорт уже не ходит?

— Предоставить своим сотрудникам возможности. Развязать руки ключевому персоналу — тем , кто помогает решать задачи , будь то инженеры , конструкторы , аналитики , программисты или технологи. Хороший специалист всегда стремится что-то сделать лучше. И когда руководство это поощряет , снимает барьеры для творчества , сотрудники сами находят решения — и компания развивается. Я видел это на многих предприятиях.

Да , надо следить , контролировать , может быть , направлять и аккуратненько корректировать , чтобы специалист , увлекшись , не ушел в другую сторону. Как корабль — он плывет вперед , но нужно рулить им и обходить айсберги на его пути , чтобы он не потонул , как «Титаник».

— Можете ли назвать какое-то барнаульское предприятие , которое действует таким образом?

— Мы довольно давно взаимодействуем с «Барнаултрансмашем», печатаем для них литейные формы. С помощью нашего принтера они решают свои проблемы , сокращают трудоемкость. Специалисты там растут на наших глазах , они входят во вкус изменений.

— Иногда приходится слышать , что наша промышленность отстала от индустрии западных стран на десятки лет. Оборудование старое , методы управления устаревшие. Есть ли у нашей промышленности будущее?

— Ну , конечно , есть. На самом деле у нас много компаний мирового уровня. В России есть предприятие «Монокристалл», которое делает стекла для всех айфонов в мире. У компании IPG Photonics , вышедшей из российского института , три офиса , один из них в России. И это мировой лидер по производству волоконных лазеров.

Кто такой Александр Неткачев?

Главный конструктор отдела по инновациям компании «ZM-Ingenering», входящей в группу компаний «ЗИАС».

Родился 23 августа 1988 года в Уфе. Окончил школу в Мончегорске под Мурманском , политехнический колледж , высшее образование получил в Санкт-Петербургском политехническом университете имени Петра Великого. Кандидат наук. Живет в Санкт-Петербурге.

На вопрос , что для него бизнес , отвечает: «Это увлекательно. Это достижение чего-то нового , расширение своих собственных границ».

Аддитивные технологии постепенно меняют промышленный уклад. Изделия, которые можно изготовить с помощью 3D-печати, становятся функциональнее и крупнее. Растет количество таких деталей в составе сложной техники. Все больше предприятий дополняют свое производство аддитивным оборудованием. 3D-принтеры позволяют экономить средства и время на изготовление деталей, они более экологичны, чем традиционные станки. На примере 3D-печати металлом, которая активно применяется на предприятиях Ростеха, рассказываем о преимуществах промышленных принтеров и принципе их работы.

Аддитивное производство на основе металла (от лат. addere «добавлять») – одна из наиболее быстро развивающихся технологий в обрабатывающей промышленности. Это способ создания деталей методом поэтапного добавления материала на основу, также называемый промышленной 3D-печатью. В отличие от традиционного производства (например, токарного или фрезеровочного), где от заготовки отсекается все лишнее, в аддитивном производстве объект, наоборот, постепенно создается из нужного материала, как бы выращивается. Основные сферы применения трехмерной печати металлом – прототипирование, авиакосмическая промышленность, машиностроение, изготовление инструментов, медицинских имплантов и т.д.

Основные преимущества 3D-печати металлом – возможность создания объектов сложных форм, снижение веса деталей без снижения прочности, более короткий срок производства, экономичность и экологичность метода. Действительно, 3D-принтеры работают с минимумом отходов, а специальные технологии очистки позволяют вторично использовать остатки исходных материалов.

Трехмерная печать металлом позволяет создавать сложные цельные конструкции. Это дает возможность исключить многие технологические операции, такие как сварка, сборка. 3D-печать позволяет объединить в одном узле 30-40 элементов без потери функциональности и создавать такие детали, которые получить на обычных станках просто невозможно.

Как работает 3D-принтер

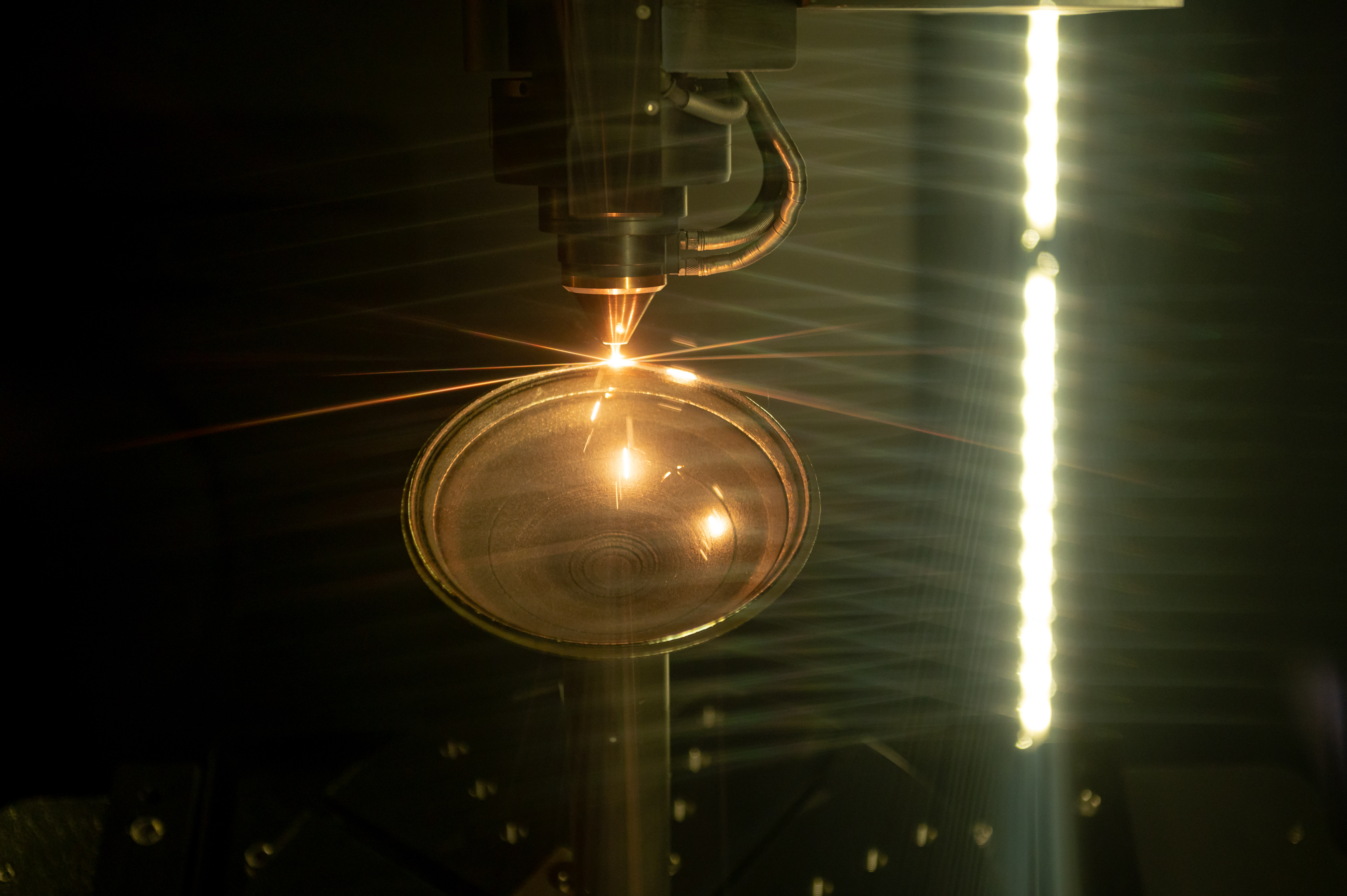

3D-печать металлом – общее определение для ряда технологий. В целом так можно назвать любую технологию, когда металлический объект создается слой за слоем с помощью процессов спекания, плавления или сварки. Распространенным видом 3D-печати металлом является селективное лазерное сплавление (SLM, Selective laser melting), когда металлический порошок сплавляется с помощью мощного лазера. Рассмотрим работу промышленного принтера на примере этой технологии.

При использовании любого вида печати до начала работы с 3D-принтером по металлу нам нужна трехмерная модель изготавливаемой детали. Она создается с помощью программ САПР – систем автоматизированного проектирования. Затем цифровая модель переводится в стереолитографический формат STL и загружается в специальное программное обеспечение, которое делит модель на очень тонкие, толщиной от 20 до 100 мкм, горизонтальные слои, определяет необходимые опоры и проводит другие подготовительные работы.

Далее мы переходим непосредственно к самому принтеру. Камера устройства сначала заполняется инертным газом (например аргоном), чтобы минимизировать окисление металлического порошка, а затем нагревается до оптимальной температуры.

Тонкий слой металлического порошка распределяется по платформе построения, и лазер высокой мощности проходит с заданной скоростью поперечное сечение компонента, сплавляя металлические частицы вместе и создавая слой. Когда процесс сплавления завершен, платформа перемещается вниз на толщину одного слоя, а устройство распределяет еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока деталь не будет построена полностью.

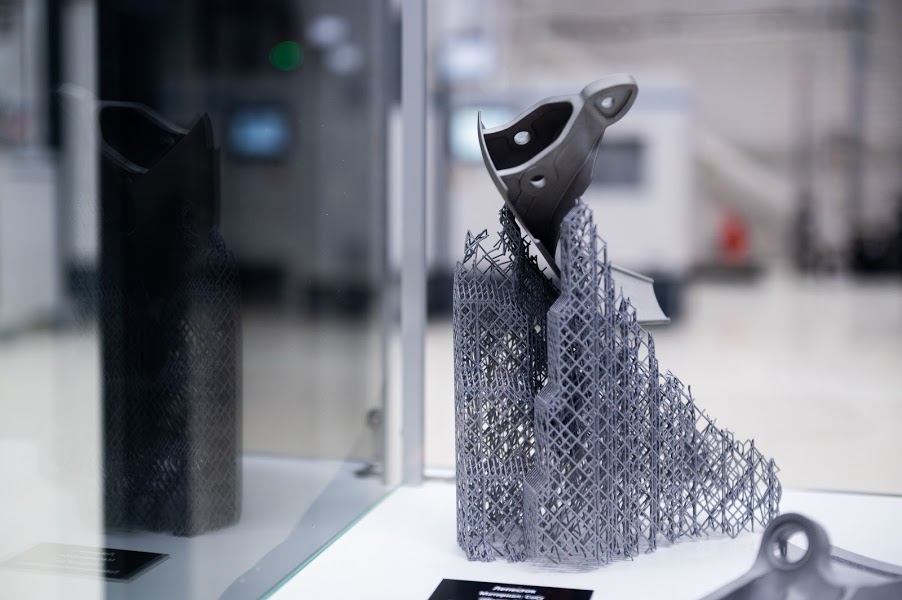

Детали, как правило, прикрепляются к платформе сборки через опорные конструкции − поддержки. Поддержка необходима для уменьшения деформации, которая может возникнуть из-за высоких температур обработки, а также отводит излишки тепла. В 3D-печати металлом поддержка изготавливается из того же материала, что и деталь, и обычно представляет собой ажурную конструкцию, которая удаляется после создания детали.

После завершения печати камера охлаждается до комнатной температуры, излишки порошка удаляются вручную. Затем деталь вместе с платформой извлекается из камеры, подвергается термообработке и механическим способом отделяется от платформы. После этого проводятся все необходимые действия по финишной обработке детали.

О Центре аддитивных технологий Ростеха

3D-печать металлом и другие виды аддитивного производства активно развиваются на предприятиях Госкорпорации. Интеграцией этих процессов в рамках Ростеха занимается Центр аддитивных технологий (ЦАТ), созданный на базе холдинговых корпораций авиационного комплекса. Акционерами организации выступают холдинги ОДК, «Технодинамика», КРЭТ и «Вертолеты России».

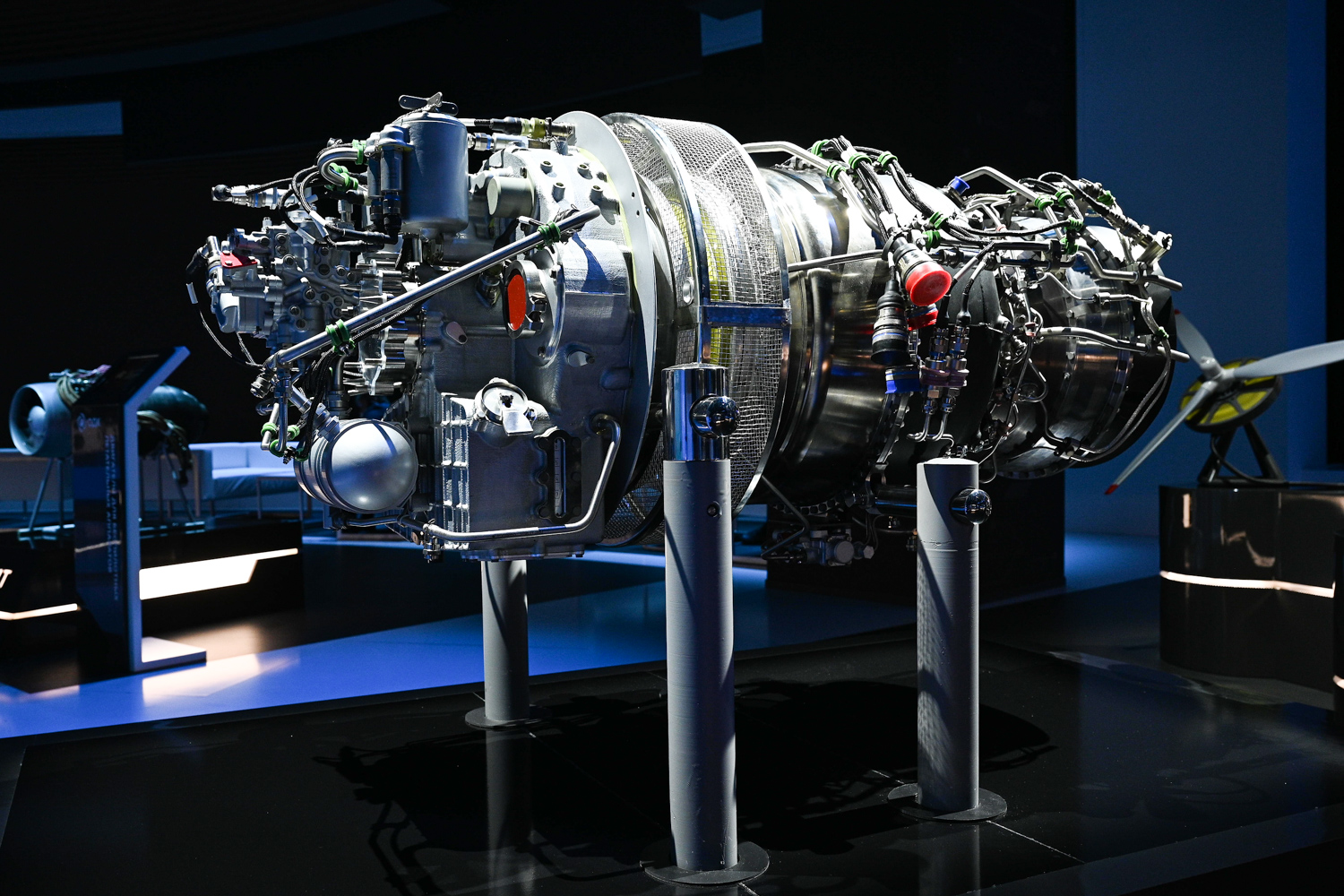

Центр работает уже более трех лет и сегодня является крупнейшим в России предприятием, специализирующимся на промышленной 3D-печати полного цикла. Здесь создаются детали для самых масштабных проектов отечественной авиации, таких как двигатели ПД-14, ПД-35, ВК-650В, ВК-1600В, вертолет «Ансат» и др.

![Демонстратор нового двигателя ВК-1600В готов к испытаниям]()

Двигатель-демонстратор ВК-1600В на МАКС-2021. Фото: Виктор Молодцов

На недавно прошедшем в подмосковном Жуковском Международном авиакосмическом салоне МАКС-2021 было представлено сразу несколько разработок, использующих созданные в Центре детали. Одной из премьер салона стал двигатель-демонстратор ВК-1600В для вертолета Ка-62, около 10% деталей которого были напечатаны на 3D-принтере. А в двигателе-демонстраторе ВК-650В для вертолета Ка-226Т доля напечатанных в ЦАТ деталей составит уже около 15%. Также на МАКСе были продемонстрированы вертолеты Ми-8/17 и Ми-171А3, заготовки для деталей которых создавались силами Центра. В результате оптимизации удалось добиться сокращения до 30% массы деталей и на 50% уменьшить расчетное время финишной механической обработки в сравнении с традиционными методами.

Читайте также: