Холодная электросварка для металла

Современный клей, обладающий высоким уровнем прочности, необходим для многих работ в различных отраслях промышленности. Таким материалом является холодная сварка. Продукция нашла свое применение в области проведения ремонта транспортных средств и сантехники, устранения различных дефектов металлических поверхностей и восстановления резьбы.

Особенности

Состав может быть использован в любых сферах, где эффективна обычная сварка для металла, однако ряд объективных причин препятствуют работе последней. Такой метод соединения металлических поверхностей заключается в объединении элементов при помощи пластичности сварочной смеси, которая проникает в материал.

Особенностью холодной сварки также является тот факт, что для обеспечения продуктивной работы нет необходимости в покупке специализированного дорогостоящего оборудования. Этот способ можно отнести к сварке давлением, однако спайка получается за счет глубокого пластического деформирования, которое разрушает оксидный слой материала, что делает расстояние между элементами аналогичным параметрам кристаллической решетки. Именно увеличение энергетического уровня веществ благоприятствует созданию прочной химической связи.

Свойства данного материала дают возможность работать с поверхностями и конструкциями из цветных и черных металлов. Главной особенностью такого способа скрепления является тот факт, что холодная сварка представляет собой идеальный вариант для ремонта металлических изделий, чувствительных к нагреву, и обеспечивает надежное соединение между собой различных металлов.

Метод обладает рядом преимуществ.

- Продукция доступна для потребителей, продается во многих супермаркетах.

- Проводить соединения элементов в большинстве случаев можно без их предварительного демонтажа.

- Работы не отнимают много времени.

- Склеиваемые поверхности не деформируются, поскольку не подвергаются воздействию высоких температур.

- Сварочный шов отвечает требованиям эстетической привлекательности.

- Часто данный метод выступает единственной возможностью соединить детали. Это касается сварки элементов из меди и алюминия, а также емкостей, которые содержат взрывоопасные вещества.

- Технология исключает образование отходов.

- Нет необходимости прилагать максимальные усилия для проведения процесса соединения деталей.

- Материал абсолютно безвреден.

- Для работы не нужны особые навыки и специальный инструмент.

- Существуют термостойкие разновидности состава, с которыми можно работать при температуре более +1000 С.

К недостаткам материала относят несколько особенностей.

- Прочность сварочного шва все же имеет меньший показатель в сравнении с обычной сваркой, поэтому продукция не всегда годится для применения в промышленных масштабах.

- Холодная сварка не позиционируется как материал для заделывания больших дефектов.

- Поверхности, которые нужно соединить, нуждаются в тщательном очищении перед нанесением состава. В противном случае качество сцепления резко уменьшается.

Исходя из расположения соединительного шва и типа рабочих поверхностей, можно выделить несколько разновидностей холодных сварок.

- Точечная – рекомендуется для шин и кухонной посуды из алюминия и меди, крепления насадок на алюминиевые провода, благодаря чему возрастает качество соединения электрических контактов;

- Шовная – предназначена для производства корпусов различных устройств и оборудования, а также объемных герметичных емкостей;

- Стыковая – применяется для изготовления колец и соединения проводов;

- Тавровая – используется для склеивания латунных шпилек, шинопроводов электровозов;

- Сварка сдвигом – предназначена для труб, обеспечивающих подачу воды, включая отопительные системы, а также для линий передач на железной дороге.

В зависимости от клеевого состава и его густоты, сварка классифицируется следующим образом:

- Пластилинообразная, напоминающая брусок, имеющий один или два слоя (технология использования такого материала требует предварительного перемешивания и размягчения продукции);

- Жидкая, состоящая из клея и отвердителя, которые необходимо смешать перед нанесением (поэтому она называется двухкомпонентной).

Относительно целевой направленности выделяют несколько типов холодной сварки.

- Водостойкий состав, предназначенный для проведения работ в воде.

- Продукт для ремонта транспортных средств, включающий в себя наполнитель из металла. Данная сварка выпускается специально для работ с автомобильными деталями.

- Продукт, предназначенный для работы с металлами, имеющий в своем составе определенный наполнитель, благодаря которому между собой соединяются почти все виды поверхностей.

- Сварка универсального назначения. Она обеспечивает надежное соединение разных материалов (дерева, различных полимеров и т. д. ). Этот продукт является самым востребованным на рынке.

- Высокотемпературная холодная сварка. Она может использоваться при температуре от +1500 до -60 С.

Технические характеристики

Холодная сварка – это пластичный клей, выпускаемый на базе эпоксидной смолы. Двухкомпонентный состав хранится долгое время без утраты его основных свойств. Однокомпонентная продукция требует оперативного нанесения, поскольку она быстро теряет свои соединительные качества.

Чаще всего средство выпускают в виде двухслойного цилиндра. Его оболочкой выступает отвердитель со смолой и металлической пылью внутри. Подобная добавка обеспечивает прочное соединение.

Помимо основных компонентов сварка включает в себя и другие добавки, например, серу. Добавки обеспечивают уникальные качественные характеристики состава. Весь перечень используемых веществ производители, как правило, не оглашают.

Основными компонентами, которые присутствуют в большинстве холодных сварок для металла, являются следующие:

- эпоксидная смола – главный элемент (обеспечивает связывание материалов между собой);

- наполнитель, представляющий собой металлическую пыль (отвечает за прочность всей связки, делая шов термостойким);

- разнообразные добавки, состав которых формируется производителем в зависимости от типа сварки.

Температурные характеристики холодной сварки тоже зависят от состава продукции. Обычно инструкция к товару содержит информацию о параметрах, при соблюдении которых соединение будет надежным и прочным. Для большей части составов максимальным является показатель равный +260 С.

Производители

На отечественном рынке самыми популярными производителями являются иностранные компании, поскольку российская продукция имеет более низкое качество, о чем свидетельствуют многочисленные потребительские отзывы. Отечественная продукция представлена торговыми марками «Алмаз» или «Полимет», Henkel. Лидерами среди иностранных составов считаются Hi-Gear, Abro, Poxipol.

Abro Steel – американская двухкомпонентная сварка универсального назначения. Материал выдерживает воздействие разных агрессивных веществ и отлично сохраняет свои свойства вплоть до температуры +260 С.

Hi-Gear «Быстрая сталь» производится для работ с металлом, пластиком и камнем. Продукция обеспечивает прочное соединение, устойчива к механическому и химическому воздействию.

Henkel «Момент СуперЭпокси» широко используется для соединения сплавов из металла и других материалов. Свои свойства состав сохраняет до температуры +140 С.

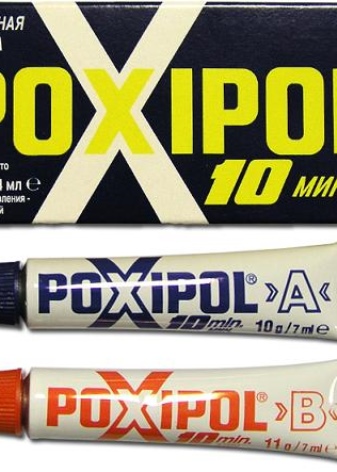

Уругвайский Adefal Trading S. A. Poxipol – универсальная двухкомпонентная холодная сварка. Максимальной температурой для такой продукции является показатель +120 С.

Германская Wurth Liuguid Metal Fe 1 выпускается для работ с керамическими и металлическими деталями и конструкциями. Материал не горит и не содержит растворителей. Состав сварки обеспечивает ее устойчивость к агрессивным веществам. Максимальной температурой для подобной продукции считается +120 С.

Холодная сварка для батарей и водопроводных труб Mastix лучше всех остальных составов справляется с задачей заделывания трещин и других дефектов на подобных конструкциях. Температура в трубопроводах не превышает допустимую составляющую +120 С, поэтому продукцией можно пользоваться в домашних условиях. Такая сварка позволяет создавать утраченные части и новые детали.

Металлосиликатная продукция Kerry «Термо» обладает повышенной вязкостью. Она отлично зарекомендовала себя в работе с жаростойкими сплавами из стали, чугуна и титана. Состав устойчив к механическим воздействиям, поэтому рекомендован для ремонта автомобильных деталей. Продукт выдерживает перепады температур от +900 до -60 С.

Советы

Чтобы правильно применить состав, необходимо выполнить ряд подготовительных процедур. Прежде всего, нужно убрать с поверхности пыль, жирный налет, масляные пятна и другие загрязнения. Это касается и ржавчины, ее тщательным образом счищают, чтобы обеспечить доступ к сцепляемым поверхностям. Только после того, как покрытие будет пригодно к работе, следует приступать к сварке.

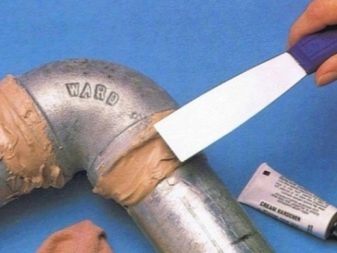

Двухкомпонентные составы извлекаются из упаковки и тщательно перемешиваются. Жидкие и твердые композиции должны прийти к состоянию пластичности, за счет чего им можно задавать различную форму. Работы осуществляются только при соблюдении мер безопасности – нужно исключить риск попадания продукции на кожные покровы.

Как только состав приобретет приемлемую консистенцию, его сразу нужно применять по назначению, поскольку материал быстро сохнет.

Рекомендуется контролировать толщину слоя нанесенного материала. Первый слой не должен превышать 6 мм. При необходимости накладывается второй слой холодной сварки, но только после того, как окончательно просохнет предыдущий. Эксплуатировать конструкцию по прямому назначению можно будет, когда состав полностью затвердеет.

Многие покупатели задаются вопросом о том, какая холодная сварка лучше. Ответ на подобный вопрос дать сложно, поскольку технические характеристики состава подбираются индивидуально, учитывая целый ряд важных нюансов, которые касаются типа металлических поверхностей, условий эксплуатации и многих других принципиально значимых факторов.

Единственной рекомендацией является пожелание отдавать предпочтение известным торговым маркам, продукция которых имеет положительные отзывы. Однако в таком случае стоимость продукции окажется достаточно высокой.

Существует несколько моментов, на которые следует обратить внимание при покупке холодной сварки.

- Наличие в композиции добавок и их разновидность. Наполнитель должен соответствовать типу металла, который будет склеиваться при помощи состава, либо иметь прочность не ниже, чем у этого материала.

- Показатели минимальной и максимальной температуры, в диапазоне которой состав сохраняет свои технические показатели. Высокотемпературные составы гораздо прочнее.

- Часто принципиальное значение имеет время застывания сварки. Поэтому правильнее будет приобрести два вида продукта: для оперативного склеивания и стандартного типа. Хотя в большинстве случаев последний вид обеспечивает более надежное и качественное соединение.

О том, как работает холодная сварка, смотрите в следующем видео.

10 лучших клеев-холодных сварок

С помощью холодной сварки владелец в считанные минуты может самостоятельно провести аварийный ремонт самых разнообразных элементов. Трещины металла и ПВХ, поврежденные изделия из дерева и пластика, стекла и резины – универсальный клей готов выполнить любые задачи. МаркаКачества составила рейтинг, в который вошли лучшие холодные сварки по мнению пользователей.

Универсальный клей в считанные минуты устраняет не только протечку в системе отопления или водопроводной трубе. Его применяют для фиксации линолеума и плинтусов, керамической плитки и зеркал, любых других предметов. Холодная сварка пользуется большим спросом у автолюбителей и специалистов по аварийному ремонту. В дороге такой клей пригодится для восстановления целостности нагруженных элементов подвески – вы сможете самостоятельно доехать до места ремонта. Остановить течь радиатора или устранить прогар глушителя в считанные минуты без разборки узлов не проблема для холодной сварки.

Какую марку холодной сварки выбрать?

На рынке представлен большой выбор клеев холодных сварок отечественного и импортного производства. Традиционно высокое качество ремонтных работ обеспечивают составы от Linocol, Poxipol, «КОНТАКТ», IMG. Популярностью покупателя пользуются сварки «Алмаз» и TANGIT (бренд корпорации Henkel) – они демонстрируют «золотую середину» цены и характеристик клеевого слоя. Работающий с металлами NANOPROTECH также привлекателен, но его бывает тяжело достать. Клеи для ПВХ материалов «Поинт» и «Секунда» обладают хорошей схватываемостью, а отечественный АСТРОХИМ отличает высокая термоустойчивость. Представленные бренды давно обосновали центральную нишу рынка холодных сварок и заслуженно считаются одним из лучших решений в зависимости от поставленных задач.

Выбор универсального клея: на что обратить внимание?

При выборе холодной сварки кроме торговой марки и цены имеют значение такие параметры:

Тип склеиваемой поверхности. Универсальные клеи бывают для металла, линолеума и резины, пластика и бетона. При этом состав позволяет комбинировать материалы в любых сочетаниях, соединяя в одно целое, к примеру, бетон и дерево, резину и пластик, сталь и стекло.

Виброустойчивость. Холодная сварка по металлу выдерживает вибрационные нагрузки, устойчива к действию агрессивных сред и температурных перепадов. Успешно восстанавливает герметичность радиаторов, баков и топливопроводов, масляных поддонов и других элементов.

Сопротивление разрыву. Реставрация узлов, работающих под физической нагрузкой, с помощью универсального клея позволяет соединению выдерживать усилия до 200 Н*м. Такие сварки незаменимы для аварийного ремонта подвески авто, так как позволят самостоятельно устранить неисправность (лопнувший рычаг, тяга и т. п.) и доехать в сервис или гараж без помощи эвакуатора.

Термостойкость. Особый вид холодной сварки, выдерживающий нагрев до 150-250˚C. Успешно применяется для восстановления глушителей автомобиля, магистралей и оборудования систем отопления.

Влагостойкость. Клеи этой группы невосприимчивы к действию влаги, а в некоторых случаях могут наноситься даже на мокрую поверхность, сохраняя к ней высокую адгезию.

Время затвердевания. Так как холодная сварка часто используется для аварийного ремонта, имеет значение время схватывания. Чем оно меньше – тем лучше.

Холодная сварка металлов – никакого волшебства!

Холодной сваркой называется соединение металлов в твердой фазе, достигаемое совместным пластическим деформированием соединяемых элементов без применения нагрева. Процесс осуществляется на воздухе при комнатной температуре, которая для большинства материалов ниже температуры рекристаллизации (чаще всего – путем приложения давления). Поэтому в ГОСТ 2601 данный способ имеет следующее определение:

Холодная сварка сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей

ВНИМАНИЕ! Если вы искали клей "холодная сварка" см. статью "Холодная сварка" – клей, но не сварка

Содержание

Холодная сварка металлов – экскурс в историю

Холодная сварка металлов известна с древних времен. Как показывают археологические исследования и исторические хроники – "Колосс Родосский" был снаружи покрыт тонкими медными листами, которые были соединены между собой с использованием холодной сварки. То есть данная технология была применена и при создании шедевров античного периода.

В Национальном музее в Дублине (Ирландия) хранятся золотые коробочки, которые по заключению экспертов, изготовлены в эпоху поздней бронзы с применением данного способа.

В 1724 году священником Дезагюлье (J. L. Desaguliers) был представлен способ соединения свинца с помощью холодной сварки. Опыт заключался в том, что два свинцовых шарика диаметром около 25 мм сдавливали вместе и вращали, в результате они соединялись. Последующие попытки разорвать данное соединение и измерить величину разрыва с помощь весов показали, что прочность соединения некоторых образцов оказалось ничем не хуже основного металла. Результаты данных опытов были опубликованы в научных журналах.

На данный способ получения соединения впервые всерьез посмотрели в 1940-х годах, именно в это время ученые обнаружили странный эффект взаимодействия нескольких кусков одного и того же металла в абсолютном вакууме – при наличии чистых плоских граней они притягиваются.

Начиная со второй половины 1940-х годов она начала применяться в промышленно развитых странах: в 1947 - 1948 гг. появилась в США, а в 1949 г. началось использование и в СССР.

В настоящее время она успешно применяется для соединения изделий из пластичных металлов, таких как медь, алюминий, свинец, олово, никель и др.

Что такое холодная сварка?

Холодная сварка – процесс, при котором происходит соединение двух твердых тел без нагрева свариваемых деталей на стыке соединения. Отличительной особенностью холодной сварки металлов является отсутствие фазы расплавления.

На первый взгляд, холодная сварка может показаться волшебством. Многие люди не могут понять, как может производится процесс соединения без нагрева, электрического тока или специальных растворов. Если посмотреть видео – у многих возникает мысль: "Это что-то магическое". На самом деле никакой магии нет.

Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают на свариваемых поверхностях хрупкую пленку окислов. В настоящее время известно, что сила сцепления от контакта может быть значительно увеличена благодаря сильному сжатию деталей между собой, увеличению времени контакта, повышению температуры деталей, а также от комбинирования вышеперечисленных факторов.

Основная трудность подготовки поверхности деталей заключается в тщательном удалении с нее органических и окисных пленок. Органические пленки – это тонкие пленки масел, жирных кислот и парафинов, покрывающие свариваемые поверхности. Препятствуют сцеплению также пленки адсорбированных на поверхности газов.

При контакте с кислородом или другими реактивными веществами происходит образование поверхностных слоев, которые в значительной мере или полностью исключают вероятность возникновения эффекта холодной сварки. Ведь именно образующаяся из-за содержания кислорода в воздухе на поверхности металла оксидная пленка не дает соединиться свариваемым деталям в нормальных условиях. Кстати, даже при помещении в вакуум оксидная пленка не исчезает, то есть поверхность металла требует дополнительной очистки.

- Золотые самородки в природе образуются благодаря методу холодной сварки, а происходит это потому, что у золота попросту нет оксидной пленки, как всем известно – золото не окисляется.

- При возникновении механических проблем на первых моделях искусственных спутников Земли все списывалось именно на эффект холодной сварки. Однако позже было доказано, что причиной возникновения проблем стали простые недоработки в конструкции, а возникновение данного эффекта на орбите до сих пор не подтверждено (конечно же, кроме случаев, когда в определенных экспериментах он вызывался человеком преднамеренно).

При холодной сварке металлы соединяются благодаря совместному пластическому деформированию по поверхности их взаимного контакта. Образование цельнометаллического соединения происходит за счет возникновения металлических связей между соединяемыми металлами. Эти связи возникают между атомами при сближении поверхностей соединяемых материалов в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обеих металлических поверхностей. Сварное соединение образуется только путем деформации, без нагрева извне. Это обстоятельство позволяет сваривать термически разупрочняемые материалы без нарушения их физических свойств. Отсутствие нагрева исключает опасность образования хрупких интерметаллических прослоек в зоне контакта разнородных металлов (например, алюминия и меди). Холодную сварку можно выполнять во взрывоопасной среде, возможна герметизация объектов, нагрев которых недопустим (это широко используют в промышленности).

В реальных условиях нет идеально чистых и гладких металлических поверхностей. На них имеются неровности, выступы, окисные, адсорбированные пленки, органические пленки, которые препятствуют сближению поверхностей на расстояния действия межатомных сил. Поэтому получение сварного соединения возможно только при значительных пластических деформациях, приводящих к сминанию выступов, разрушению и раздроблению поверхностных слоев и их удалению из зоны сварного соединения вследствие пластического течения. В результате в контакт вступают по всей свариваемой поверхности чистые слои металла, между которыми образуется металлическая связь.

Исследования показали, что даже у самых гладких поверхностей металлических деталей есть шероховатости, и именно эти высокие точки прикасаются к противоположной детали. В процессе образования сварного шва фактически участвуют лишь несколько тысячных долей процента площади поверхности детали, но этих микроскопических участков вполне достаточно для создания мощных молекулярных соединений. Так что при соблюдении необходимых показателей гладкости свариваемых поверхностей деталей между точками соприкосновения создается мощнейшая связывающая сила.

Снижение прочности сварного соединения за счет уменьшения толщины металла в месте соединения до известной степени компенсируется повышением прочности деформированного металла, получающего наклеп. Например, предел прочности технически чистого алюминия в зоне максимальной деформации возрастает примерно в два раза.

Виды материалов пригодных к свариванию

Применение холодной сварки ограничивается физическими свойствами материалов и пригодна для различных металлов и их сплавов, достаточно пластичных при комнатной температуре:

- алюминий

- медь

- кадмий

- никель

- свинец

- олово

- цинк

- титан

- серебро

- индий

- золото

- платина и др.

Пластичность соединяемых материалов может быть повышена подогревом до соответствующей температуры. Так, например, высокопрочные алюминиевые сплавы при температуре 300-350°С свариваются за счет соответственно направленной пластической деформации подобно чистому алюминию при комнатной температуре.

Если на металл нанести твердые пленки электролитическим способом, например на медь пленку твердого никеля, или принять меры к предотвращению загрязнения, выполняя холодную сварку сразу же после окончания обработки механической щеткой, то в этих случаях связь происходит при значительно меньших деформациях.

Свариваемость при данном способе может быть оценена максимальной остающейся толщиной металла в месте соединения, выраженной в процентах по отношению к первоначальной толщине детали до сварки.

Параметры режимов холодной сварки

Основной параметр, определяющий процесс – величина деформации в месте соединения, которая зависит от свойств металла, его толщины, типа соединения и способов подготовки поверхностей.

Основными параметрами режима холодной сварки являются:

- удельное давление

- глубина вдавливания пуансона

- величина вылета деталей из цанг (при стыковом способе)

- диаметр пуансона

- степень деформации

Величина удельного давления выбирается в зависимости от физико-механических свойств свариваемых материалов. Рекомендуемое удельное давление при стыковой холодной сварке:

- алюминиевых деталей: 180-250 кг/мм 2

- медных деталей: 650-800 кг/мм 2

- для разнородных металлов, например, алюминий – медь: 500-650 кг/мм 2

Усилие зажатия образцов в зажимах с насечкой должно превышать усилие осадки для алюминия более чем на 50%, а для меди – более чем на 80%

| Металл | Относительная глубина вдавливания пуансона, % |

|---|---|

| Алюминий | 55 – 60 |

| Алюминиевые сплавы | 75 – 80 |

| Медь | 85 – 90 |

| Олово | 85 – 88 |

| Титан | 70 – 75 |

| Серебро | 82 – 86 |

| Армко-железо | 85 – 92 |

| Свинец | 80 – 85 |

| Никель | 85 – 90 |

| Индий | 10 – 15 |

Величина вылета стержня составляет:

- для алюминия 1-1,2 диаметра стержня

- для меди 1,25-1,5 диаметра стержня

- для разнородных металлов алюминий – медь: вылет медного стержня должен быть на 30-40% больше, чем алюминиевого

Степень необходимой деформации при холодной сварке разнородных материалов определяется свойствами того из свариваемых металлов, при соединении которого требуется меньшая деформация. Этим пользуются при необходимости сварить малопластичные материалы, применяя прокладки из пластичных металлов.

Предварительные исследования свариваемости показывают следующие результаты:

| Металл | Свариваемость в % |

|---|---|

| Алюминий особо чистый | 40 |

| Алюминий технически чистый | 30 |

| Дюралюминий | 20 |

| Кадмий | 16 |

| Свинец | 16 |

| Медь | 14 |

| Никель | 11 |

| Цинк | 8 |

| Серебро | 6 |

Из этих данных видно, что наилучшие результаты холодной сварки дают алюминий и алюминиевые сплавы, удовлетворительные результаты дает медь. Довольно удовлетворительную свариваемость дает никель, имеющий высокую температуру плавления (1450°С).

Условия получения надежного сварного соединения

Надежное сварное соединение холодной сваркой может быть получено при соблюдении следующих условий:

- тщательная подготовка поверхности свариваемых изделий. При точечном и роликовом способах поверхность рекомендуется зачистить механическими щетками, торцы деталей при стыковом способе для соединения проводов сравнительно небольшого диаметра – с помощью специальных ручных кусачек или механического ножа, а торцы деталей большого сечения подвергают механической обработке. При этом необходимо обеспечить параллельность свариваемых поверхностей обеих деталей и отсутствие на них жировых загрязнений;

- одновременная пластическая деформация соединяемых деталей;

- значительное и симметричное относительно центра зоны соединения растекание металла в плоскости соединения. Данное растекание вызывает разрушение оксидных или иных пленок, вытеснение их обломков из зоны соединения. Одновременно, растекание создает условия для интенсивного движения дислокаций с образованием активных центров на соединяемых поверхностях. Симметричное растекание необходимо для более полного удаления пленок из зоны сварного шва;

- сжатие заготовок на заключительной стадии образования сварного соединения, что требует значительных давлений в зоне контакта;

- очистка кромок соединяемых заготовок от загрязнений (промывка растворами, бензином, спиртом) и окисных пленок. Применение абразивного инструмента недопустимо, так как шаржированные в поверхность заготовок абразивные зерна затруднят получение сварного соединения;

- предварительная подготовка поверхностей заготовок (шероховатость – Rz не более 10 мкм; неплоскостность поверхности не более 0,1 мм).

Виды холодной сварки

В зависимости от способа приложения давления и схемы деформации определяют следующие виды:

1 – пуансон; 2 – свариваемые детали; Р – усилие сжатия

1 – пуансоны; 2 – свариваемые детали; Р – усилие сжатия

Области применения холодной сварки металлов

Как мы уже писали в статье данным способом успешно соединяют металлы, обладающие хорошими пластическими свойствами. Этот способ нашел применение главным образом в приборостроении, для соединения алюминиевой оболочки кабелей, при изготовлении корпусов полупроводниковых приборов, при изготовлении бытовых приборов из алюминия – чайников, подставок, каркасов, в электромонтажном производстве для соединения проводов и шин внахлестку и встык при монтаже сетей связи, троллейбусных проводов, электропроводки в домах. В летательных аппаратах встык варят шпангоуты. В последнее время достигнуты успехи в соединении полупроводниковых материалов.

Одним из направлений применения данного способа является его сочетание с обработкой давлением: прокаткой, высадкой, штамповкой, вытяжкой и т.п. С помощью последней, например, получают биметаллические переходники из алюминия и коррозионно-стойкой стали, которые затем используются в бесфланцевых соединениях трубопроводов летательных аппаратов.

Последние исследования открывают широкие возможности применения в процессе производства на микроуровне и наноуровне. Кроме того, экономически оправдано её применение при соединении небольших деталей из мягких, пластичных металлов, а также тонких металлических пленок, использующих полимеры в качестве подложки.

Холодную точечную сварку можно выполнять на любых прессах: гидравлических, эксцентриковых и т. п. Если сваривается несколько точек за один ход пресса, то требуются прессы усилием 500-1000 кг. Для холодной сварки одной точки достаточно пресс усилием 50-100 кг.

Читайте также: