Полиуретановые колеса своими руками

Привет всем, кто читает этот пост.

Прошлый оказался достаточно популярен, но также и непонятен - что и как.

Решил сделать небольшую инструкцию по литью полиуретана, на основе собственного опыта.

Итак, что нам понадобиться для литья:

-Литьевой полиуретан (2 компонента, у меня это - Адваформ40)

-Разделительный состав

-Емкость для смешивания, желательно из полиэтилена.

-Лопатка для размешивания компонентов. Лопатка намного лучше палочек, ручек, карандашей.

-Весы кухонные, либо другие, главное чтобы дискретность была не хуже 1гр.

-Форма для заливки, либо изделие для создания формы.

Рекомендуется, но можно и без этого:

-Камера для дегазации.

-Печь для ускорения и достижения полноты полимеризации изделия. (С возможностью уставки температуры 80-90 градусов Цельсия).

Т.к. я заливал только в отпечатанные формы для литья, то и говорить буду про это.

Я не копировал готовые изделия, заливая их полиуретаном, ХОТЯ, это может дать бОльшую точность, т.к. можно распечатать изделие, обработать его - вывести в размер, обработать ацетоном и и.д.

Порядок работы:

-Изготавливаем форму для литья.

Что важно учитывать? Учитывать надо размеры, качество поверхности, которое хотите получить, расположение выпоров - места заливания и выхода воздуха.

Выпоры должны быть широкими, минимум 6мм в диаметре, т.к. материал имеет большое поверхностное натяжение и плохо протекает через маленькие отверстия (поправьте, если ерунду говорю). Соответственно и воздух из формы будет плохо выходить.

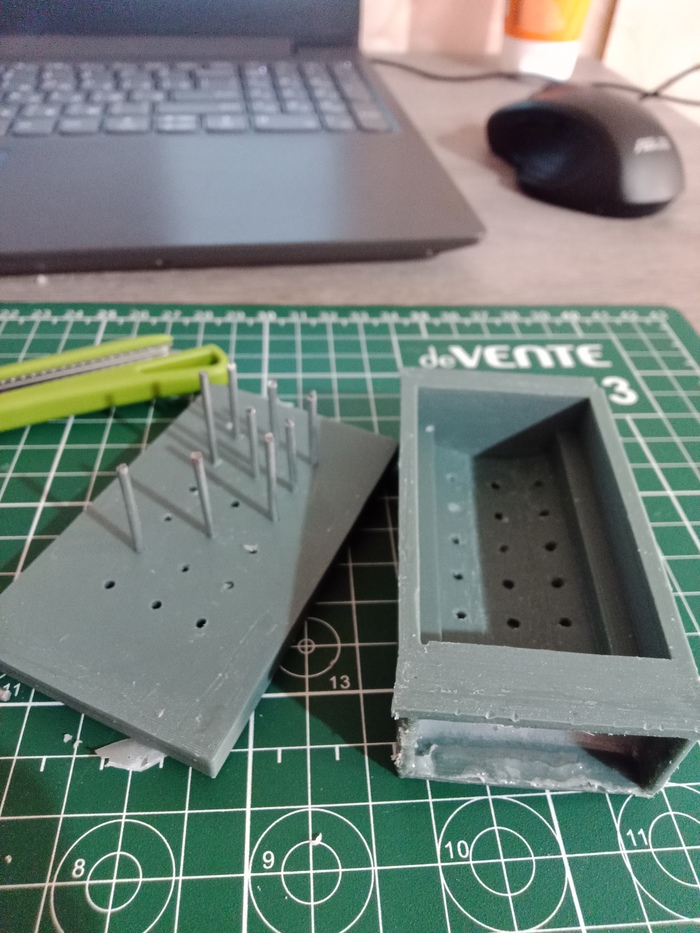

На данном фото видно размер отверстия:

Изначально здесь было несколько маленьких отверстий и все было достаточно печально - смесь долго заливалась, воздух плохо выходил. Я его расширил и стало значительно лучше. Излишек потом с формы просто отрезаю ножом. Эта поверхность у меня нерабочая.

Качество поверхности. Как мы знаем при печати на стекле, нижняя поверхность получается идеальной. Я использовал это, т.к. одна из плоскостей изделия должна быть максимально ровной. Распечатал и использовал нижнюю плоскость при заливке, здесь видно:

- Приготовление полиуретана, замешивание:

Надеваем перчатки, очки и респиратор с угольным фильтром(!).

Открываем окна в квартире, ну или лучше на открытом воздухе. Дышать испарениями компонентов - не нужно, не стоит оно того. Может начать болеть голова и тошнить, что там дальше по последствиям - не знаю.

Замеряем объем заливаемого изделия - водой, на глаз, программно - способов много, но 5-10% запаса даём конечно.

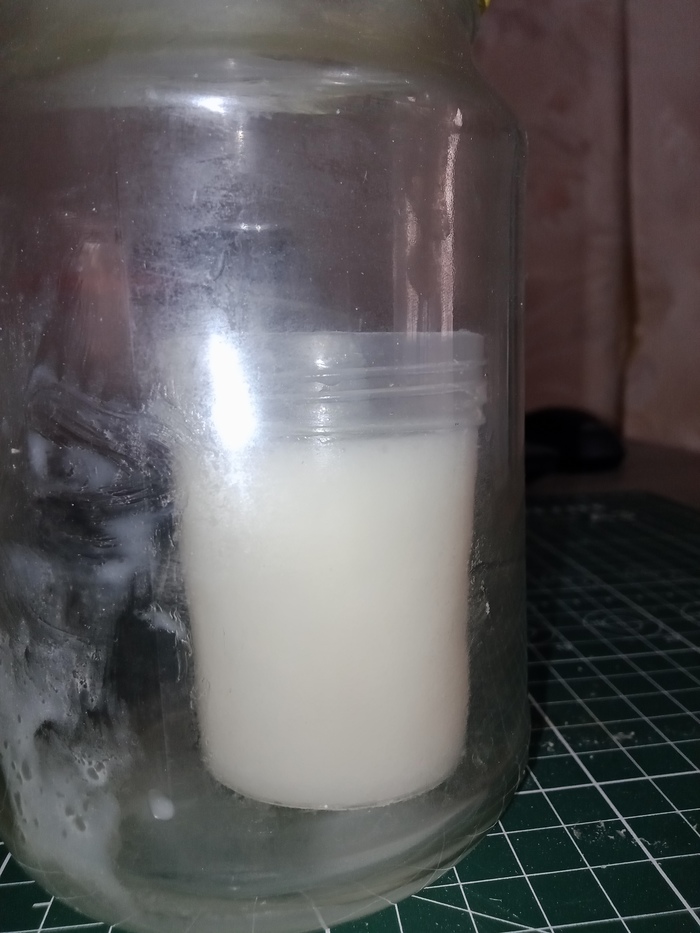

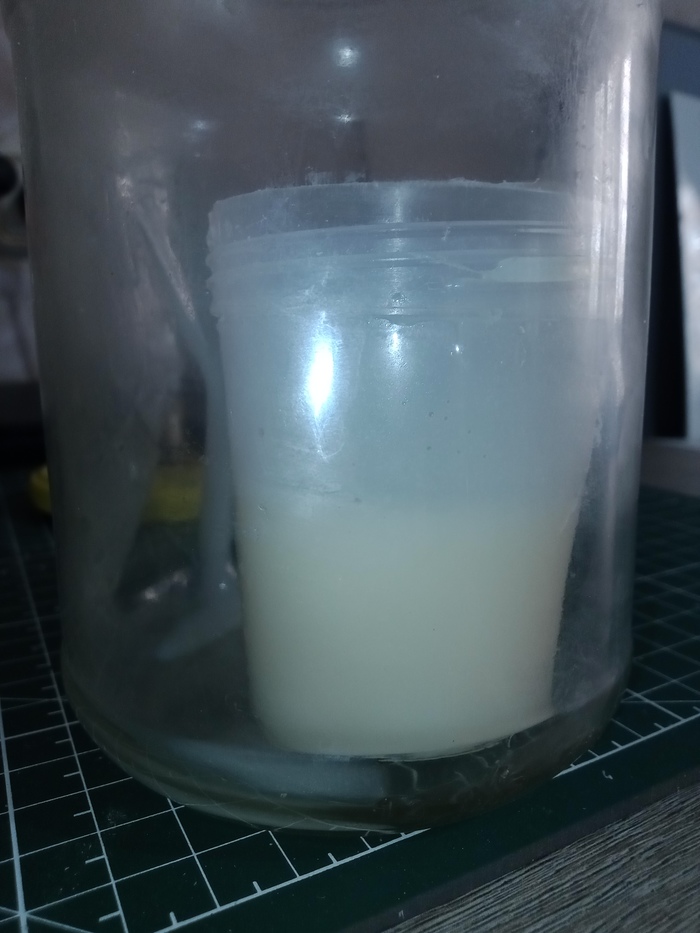

Берем весы, сначала отмеряем компонент А (белая жидкость), затем компонент Б (прозрачная жидкость). Если в другом порядке их смешивать, то очень сложно размешать, т.к. компонент Б более вязкий и клейкий и со стенок и дна плохо убирается. Адваформ 40 замешивается в пропорции 1:1 по весу. Размешивать надо очень тщательно, не забываем про стенки и дно ёмкости, иначе потом получатся "волдыри" в форме, которые не застынут никогда. Либо вся форма нормально не застыет - было у меня такое.

-Замешали, дегазируем.

Я "дегазирую" не так как нужно, конечно. Просто избавляюсь от больших пузырей. Нет насоса вакуумного, а шприцем большого разряжения не создашь. Но для моих целей этого хватает.

Сначала в ёмкости, где замешивал.

Запас по объему должен быть не менее 2.5 раз для "пены". Пример:

На первом фото в "вакууме". Второе при атмосферном давлении.

-Заливаем состав в форму

Тут все просто - побрызгали форму разделительным составом, моем случае - восковый разделитель. Подождали пока высохнет воск и заливаем.

После заливки в форму я тоже "дегазирую", чтобы выгнать крупные пузыри, возникшие при заливке.

-Дематрицирование - выемка из формы изделия.

Время, необходимое для полного затвердения состава - набора заявленной твердости и прочности при комнатной температуре - более 3 суток (есть суточная и 3суточная отливки, твердость очень разная, хотя поначалу и та была мягкой).

Время от заливки до выемки из формы не менее 6 часов при комнатной температуре.

Можно ли ускорить? Конечно. Я вынимаю полиуретан из формы через 4 часа, если "запекать" при 80градусах Цельсия (может можно и раньше, не пробовал). При этом изделие уже достаточно прочное, НО очень мягкое - что только упрощает процесс извлечения из формы. Затем можно ещё "запекать" до набора полной прочности, я так не делал. ХОТЯ полностью прочность изделие при комнатной температуре не наберёт. Мне в комментариях писали, что сутки при 90градусах хватает, думаю суток даже много, но это надо проверять.

Мелкий нюанс:

-Не торопитесь мыть форму, где замешивали состав, отмывается он очень плохо. Дайте ему застыть и потом просто отдерете от ёмкости.

Пишите в комментариях, что не учел, как лучше и вообще мнение о материале и статье.

Так же хотел бы узнать где ещё применить этот материал в быту и не только.

Я сам, как видите, только начал работу с этим материалом и в интернете немного дельной информации по нему. Да, снимают про сайлентблоки на Ютубе, да про литьевые формы.

Со временем у любого деревенского жителя и дачника появляется много разнообразной колёсной техники, которая требует постоянного внимания и ухода, в том числе и ремонта пневматических шин и их регулярного подкачивания. И нередко бывает так, что в самый нужный момент колёса оказываются спущенными. А по мере старения техники такое происходит всё чаще и чаще. Меня, например, эти неприятности стали преследовать постоянно, причём особенно часто зимой, в самый лютый мороз. И это ещё ужаснее.

Чтобы заполнить шину колеса пеной, сначала нужно просверлить в диске несколько отверстий диаметром 10 мм…

.и подготовить пробки-колышки, которые должны плотно входить в эти отверстия.

Но лиха беда начало! Перепробовав несколько разных вариантов, я в конце концов нашёл способ заполнения шины пеной без пробок и воздушных мешков. Для этого просверлил в диске колеса по окружности несколько отверстий 010 мм с таким расчётом, чтобы в них свободно входила трубка от баллончика с пеной. Перед началом заполнения шины пеной необходимо подготовить несколько деревянных пробок-колышков (по количеству просверленных отверстий в диске), которые должны плотно входить в эти отверстия и не дать пене вырваться на свободу.

Вставляем трубку баллончика в любое из просверленных в диске отверстий и начинаем подачу пены.

Как только в соседнем отверстии появятся первые следы дошедшей до него пены, подачу из баллончика прекращаем и сразу же плотно затыкаем первое отверстие проб кой-колышком. После этого можно приступать к подаче пены в следующее отверстие. Потом в следующее…

Таким же образом можно заполнить пеной шины любой другой колёсной техники, например, садовой тележки.

Заполнять шину пеной надо следующим образом. Вставляем трубку баллончика в любое из просверленных в диске отверстий и начинаем подачу пены. Как только в соседнем отверстии появятся первые следы дошедшей до него пены, подачу из баллончика прекращаем и сразу же плотно затыкаем первое отверстие пробкой-колышком. После этого можно приступать к подаче пены в следующее отверстие. Потом в следующее. Последнее отверстие, как правило, запенивать уже не нужно, а как только из него появится пена, надо просто заглушить его пробкой-колышком. При такой последовательности заполнения воздушных мешков обычно не остаётся.

Процесс самовулканизации пены внутри шины — в замкнутом объёме без доступа воздуха — идёт несколько дольше, чем в обычных условиях. К эксплуатации заполненных пеной колёс можно приступать не раньше, чем через сутки. А при большом объёме шины лучше подождать не менее двух суток.

Эту технологию заполнения шин пеной я использую уже больше 10 лет, а первое запененное колесо исправно служит и сегодня, хотя эксплуатирую я его без всяких скидок и зимой, и летом. Несколько лет одно из колёс моего старенького грузовика было заполнено пеной. Ремонтировать это колесо традиционным способом уже не имело смысла, а заполнив его пеной, я ещё довольно долго на нём ездил, правда, на небольшой скорости и на небольшие расстояния, в основном по деревне. Мотоцикл, который мне служит для поездок в лес за грибами, уже много лет ездит на запененных шинах.

Первоначально у меня были сомнения в долговечности шин, заполненных пеной, но с годами я убедился, что без доступа воздуха пена совсем не разрушается и надёжно служит, особенно там, где не нужны высокие скорости. Примечательно и то, что на запененных колёсах можно легко закрепить грунтозацепы, причём используя для этого самые обычные винты с гайками или шурупы. Особенно актуально это при эксплуатации техники зимой для езды по заснеженным дорогам или бездорожью.

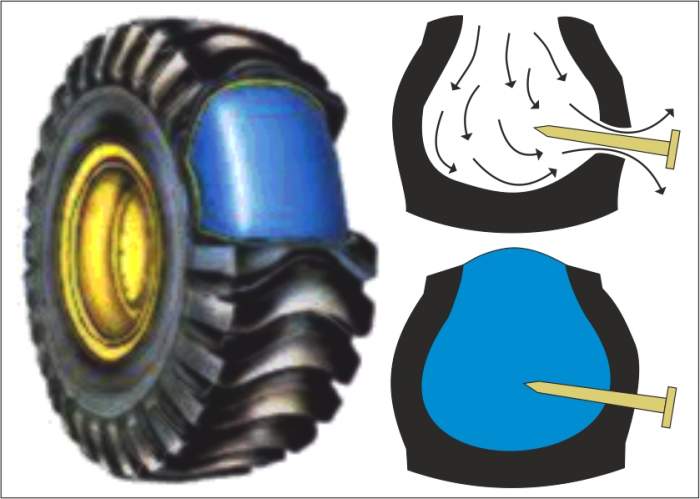

Главным недостатком пневматических шин являются порезы и проколы, из-за которых они очень быстро выходят из строя. На сегодняшний день существует метод, который позволяет сохранить шину на долгое время. Такое технологическое решение называется - заполнение шин полиуретаном. Одним словом - это замена воздуха внутри покрышки на полиуретан.

Разберемся подробнее в этой технологии

Итак, для того, чтобы закачать двухкомпонентный полиуретановый наполнитель во внутрь колеса достаточно всего лишь стандартного вентиля.

Полиуретановый наполнитель замещает весь воздух внутри шины. После полимеризации смесь внутри шины становится мягким и упругим компонентом на время всего срока эксплуатации. Применение этой технологии приводит к сокращению издержек и повышению эффективности: шина становится неуязвимой к проколам и может быть использована практически до разрушения.

Свойства шины, заполненной полиуретаном и основные преимущества

- Постоянное внутреннее давление

- Полная используемость шины

- Улучшенная теплоустойчивость шины

Заполненные полиуретаном шины, работают дольше. Температура протекторной части у такой шины значительно ниже, чем у обычной, заполненной воздухом. Даже после 47 часов непрерывной работы техники при максимально допустимой нагрузке и с максимально допустимой скоростью, следов разрушения шины и полимера незамечено (по данным Arnco). Работа шины с более низкой температурой имеет наибольшую ценность для показателя себестоимости работы, поскольку напрямую связана со скоростью износа протектора. Чем ниже рабочая температура шины, тем меньше скорость износа протектора.

- Равномерное распределение нагрузки – правильное пятно контакта – долгий срок службы

Как известно, избыточное или недостаточное давление в шине приводит к увеличению износа покрышки. В пневматической шине необходимо постоянно измерять давление и поддерживать его в рамках, рекомендуемых производителем. Постоянный контроль за давлением занимает большую часть рабочего времени оператора. А вот следить за давлением в шинах, заполненных полиуретаном, нет необходимости, так как полиуретановый наполнитель изменяется вместе с изменением каркаса шины. Поэтому даже изношенные шины будут работать как пневматические с рекомендуемым давлением.

- Отсутствие скольжения с дисками

- Отсутствие высвобождений по гарантиям у изготовителей шин

- Улучшенные ездовые характеристики

- Правильный изгиб шины

- Усовершенствованная безопасность без проколов шин (100% защита)

Технология полиуретанового заполнения исключает время простоев техники вследствие пробоя шины или её обслуживания, исключает аварийные ситуации по причине внезапного пробоя шины.

Улучшенная устойчивость на наклонных поверхностях достигается за счет пониженного центра тяжести.

Разновидность полиуретана для заполнения шин

SuperFlex™ - мягкий эластомер

Ключевые характеристики и преимущества:

- Поглощает удары лучше, чем воздух. Шина амортизирует – это то, для чего она сделана

- Снижает нагрузку на элементы конструкции: подвеску, диски, шасси и трансмиссию. Нет вибрации

- Увеличение комфорта для водителя. Уменьшается усталость и жалобы

- Идеально для машин без подвески или сельхозшин

- Сжимаемость шины такая же как и у шины, заполненной воздухом

RePneu™ - эластомер средней жесткости

Ключевые характеристики и преимущества:

- Оригинальная разработка Arnco. Используется с 70-х годов прошлого века. Подходит для использования по заполнению в 95% случаях.

- В 3 раза тверже чем Superflex. Увеличение жесткости не всегда является отрицательным фактором

- Увеличение стабильности при езде благодаря уменьшению сжимаемости шины

- Стабильность может быть более предпочтительной, чем комфорт при движении

- Можно выбирать между стабильностью и уровнем комфорта

HeviDuty™ - жесткий эластомер

Ключевые характеристики и преимущества

- Heviduty™ предназначен для условий, где требуется высокая стабильность движения и жесткость шины

- Минимальные колебания

- Превращает пневматическую шину в цельнолитую шину

- В 5 раз жестче чем Superflex

- Лучшее решение для высоконагруженных машин

Шины с полиуретаном более безопасны

Подводя итоги, хотелось бы заметить, что благодаря полиуретану с разными свойствами шины могут быть именно такой жесткости, которая необходима. Это приводит к меньшему износу элементов подвески и деталей машины.

Шины с полиуретановым наполнением окупаются очень быстро, ведь это инвестиция в хорошее качество и высокую эффективность.

Больше не будет необходимости тратиться на ремонт шины, техника будет работать без простоев, вследствие этого увеличится производительность.

Эластомер весит так же как и вода. Но меньше, чем большинство цельнолитых шин. Попадая внутрь шины, он самобалансируется. Увеличивается вес техники, а не груза. Дополнительный вес дает снижение центра тяжести и увеличение сцепления/тяги.

Хочу поделиться тем, как я боролся с потерей давления в шинах.

Хотя в ободрышах особого давления и нет, но присутствие воздуха желательно. Собирая покрышки на диски я старался герметизировать привалочные плоскости максимально надежно, герметика не жалел. Колеса давление держали, но не долго. Накачанное с вечера колесо утром было спущено в ноль. Самое интересное, что травила только правая сторона.

Давления в ней хватало на час-полтора. Левая могла продержаться двое суток. Но и это не результат. Нужно исправлять.

Особенно бесила необходимость периодического подкачивания в поездках. Остановились, все пьют чай, наслаждаются пейзажем, а я достаю насос и накачиваю, накачиваю.

Особенно травление воздуха неудобно на охоте, когда ты подходишь к машине, чтобы срочно переместиться на другой участок, а там спущенные колеса

В итоге заказываю в конторе "Аквалонг" герметик "Лонгвей". На ютубе многие люди, собравшие машины на ободрышах, используют его для герметизации шин низкого давления и довольны результатом.

Машина дислоцируется на улице, гаража пока нет, тем более отапливаемого. Значит весь процесс герметизации будет на улице.

Решил не обращать на него внимания, одним больше — одним меньше, время уже позднее, высверлю завтра.

Затем откручиваю вентиль и через воронку заливаю эту жижу внутрь колеса. По рекомендациям производителя на мои колеса требуется около 4-5 литров на колесо. Тары такого объема я что-то не нашел, смешивал в трехлитровой банке. Если не хватит — долью еще.

Тем временем как-то похолодало. На панели в УАЗе установлен термометр, подошел посмотреть и охренел.

В ютубе мужики занимались этим действом в теплых гаражах, летом, а я на улице и зимой. Думаю, нихрена не выйдет, залипнет вся эта розовая хрень где-то сбоку, хотя и с тосолом. Короче, замерз я. Хватило меня на два колеса. Залил, закрутил вентиль на фум, накачал в оба по 0,7 и покатал по двору. И покатал, и попереворачивал. Чтобы герметик попал не только на поверхность резины, но и на места примыкания ее к диску и все сварные швы. Было подозрение, что травит через них.

После кувыркания закрепил колеса на свои места.

Утром, первым делом, к машине! И что вы думаете?! ДЕРЖАТ!ДЕРЖАТ, ТВОЮ МАТЬ!

Это очень воодушевило. Держало даже то колесо, в котором я отломил болт на бедлоке. Решил сразу же высверлить обломок и удалить его экстрактором, но тут еще одно приятное — обломок выкручивается!

Читайте также: