Коэффициент использования материала buy to fly ratio это

Для ряда отраслей, включая авиа- и ракетостроение, огромную роль играют соотношение весовых и прочностных характеристик изделий. Для изделий, выполненных с помощью 3D-порошковых методов, прочностные характеристики пока еще не сертифицированы. Таким образом, минусы лазерной наплавки способны превратиться в плюсы плазменной наплавки для изделий, работающих под большими нагрузками.

Аддитивные технологии, выйдя на рынок металлообработки, уже прочно заняли место одного из перспективных промышленных направлений. Судя по темпам роста продаваемых АМ-машин или станков с комбинацией аддитивных и фрезерных операций, 3D-технологии продолжают развиваться. Те детали, на исполнение которых раньше уходило 3–4 месяца, с 3D-технологией можно сделать быстрее. Объемы создания металлических деталей в производстве комплектующих настолько велики, что на рынке технологического оборудования есть место и для лазерных технологий, и для плазменных. Порой их промышленные возможности пересекаются между собой, но каждый метод занимает свою нишу и в резке, и в наплавке, и в сварке.

Между тем, между аддитивными методами существуют различия. Для выбора технологического метода специалисты оценивают значение такого параметра, как "Buy-to-fly ratio". Это отношение массы материала, необходимого для изготовления детали, к массе конечной детали. Эта величина характеризует уровень производства. Для традиционных механообрабатывающих технологий величина параметра соответствует отношению 15 : 1. Аддитивные технологии способны довести этот показатель до 1 : 1 [1]. Но пока заинтересованность в таких технологиях проявляют только компании-производители изделий сложной формы для ветрогенераторов и газотурбинных двигателей и авиационно-строительные компании, использующие в производстве титановые или алюминиевые сплавы. Хотя это очень горючие материалы, и работа с ними сложна.

Основным недостатком плазменных методов является высокий подвод тепла к основному материалу, что может привести к тепловой деформации изделия. Поэтому для потребителя главное достоинство лазерной наплавки – низкий подвод тепла к основному материалу. Это позволяет при условии высокой скорости охлаждения сформировать желаемую мелкозернистую микроструктуру и снизить деформации в создаваемых деталях. При низком разжижении наплавленного слоя с металлом основы все равно достигается его полное металлургическое сцепление. Получаемая толщина изделия укладывается в допуски, заданные конструктором, и изделию требуется лишь набольшая доработка. Не будем забывать, что шероховатость поверхности детали, получившаяся в результате процесса, не играет ключевой роли, и поверхность без дополнительной механической обработки может оставаться на уровне 3–6 класса чистоты. С помощью стекло- или дробеструйной обработки поверхность можно довести до показателя в Ra 2,5–7 мкм. Изделие также может обрабатываться на станках с ЧПУ, где поверхность сглаживается до Rz < 0,1 мкм за счет фрезерования или шлифовки.

Остается вопрос выбора присадочного материала: порошок или проволока. Он определяется задачами функционирования изготавливаемого изделия. Проволока обычно используется в тех технологических методах, которые решают процесс наплавки, идущий всегда в одном направлении, например, при наплавке цилиндрических объектов типа валков прокатных станов, колесных пар. При этом недостаток метода на сегодняшний день заключается в сложности подачи проволоки вне зависимости от направления сварки [2]. На данный момент ведутся разработки оптических головок с коаксиальной подачей проволоки, которые способны преодолеть это ограничение. Для ремонта более сложных по форме изделий альтернативой проволоке остается порошок. Однако использование порошка влечет за собой высокие первоначальные и эксплуатационные (стоимость расходных материалов) затраты. Не будем забывать и о металлической пыли, оседающей на оптических элементах.

Для печати одной габаритной по оси Z детали придется приобрести достаточное количество порошка для заполнения необходимой высоты в бункере. К примеру, для производства одного изделия высотой в 250 мм требуется загрузить в стандартную установку от 40 до 100 кг металлического порошка (в зависимости от его насыпной плотности). Необходимо для обеспечения гибкости производства постоянно иметь в запасе объемы различных материалов.

Следует помнить, что для ряда отраслей (авиа- и ракетостроения) огромную роль играет соотношение весовых и прочностных характеристик изделий. Для изделий, выполненных 3D-порошковыми методами, прочностные характеристики пока еще не сертифицированы.

Таким образом, минусы лазерной наплавки способны превратиться в плюсы плазменной наплавки для изделий, работающих под большими нагрузками.

ЛИТЕРАТУРА

1. V. Recemchuk. SLM Solutions. – Photonics, 2016, № 3, p.14–20.

2. O. Raykis. Diode Lasers for Laser Cladding. – Photonics, 2015, № 51, p 48–55.

В каких отраслях рекомендуется применение 3D-принтеров?

Самые перспективные отрасли для внедрения аддитивных технологий, в том числе 3D-печати металлом, – высокотехнологичные, наукоемкие производства, где в приоритете оптимизация или создание сложных инновационных продуктов: авиакосмическая индустрия, оборонная промышленность, машиностроение, автомобилестроение, энергетика, судостроение, нефтегазовый сектор. Нельзя не упомянуть медицину и ювелирное дело, потому что 3D-печать не имеет себе равных в создании индивидуализированных изделий.

Какие задачи выполняются с помощью этой технологии?

Печать металлами в основном решает задачи опытного и мелкосерийного производства, прототипирования, НИОКР. Поэтому сегодня основными пользователями 3D-оборудования становятся крупные исследовательские центры, а также учебные заведения, готовые инвестировать в проекты внедрения новой технологии.

Изготовление конечных серийных изделий из металлов уже активно применяется такими крупными компаниями, как General Electric, Airbus, Boeing, BMW, Michelin, а с появлением супермощных машин типа SLM NXG XII 600 массовое аддитивное производство становится реалией не столь отдаленного будущего.

В чем разница между различными процессами 3D-печати металлом?

Принцип работы подавляющего большинства современных 3D-принтеров по металлуоснован на расплавлении порошков в заранее сформированном слое (Powder Bed Fusion), обычно с помощью мощного лазера.

Вы можете часто встретить такие торговые наименования, как SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering), DMLM (Direct Metal Laser Melting) и Laser Cusing. На самом деле в современных системах всем этим названиям соответствует один и тот же процесс. Серьезные различия заключаются в том, как спроектированы и работают те или иные принтеры. Чаще всего используется термин «селективное лазерное плавление» (или SLM-технология).

Зачем моему предприятию 3D-принтер? Разве отливать не проще и дешевле?

Ошибочно думать, что 3D-печать призвана заменить литье или иные классические процессы. Она помогает решить специфические задачи, которые невыполнимы либо слишком трудоемки при использовании традиционных технологий, например:

изготовление уникальных деталей сложной геометрии, в том числе мельчайших деталей, изделий с внутренними полостями и каналами, тонкими стенками и т.п.;

снижение веса изделий;

сокращение числа единиц в сборке;

создание ячеистых структур.

Такие возможности обеспечивает топологическая оптимизация: проектировщики могут создавать практически любую геометрию.

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета, напечатанный на установке SLM 280 © ASCO Industries Результаты применения селективного лазерного плавления: • cнижение массы на 31% и сокращение общего времени сборки; • объединение трех деталей в одну; • уменьшение коэффициента использования материала с 17 до 1,5; • значительное сокращение времени механической обработки.

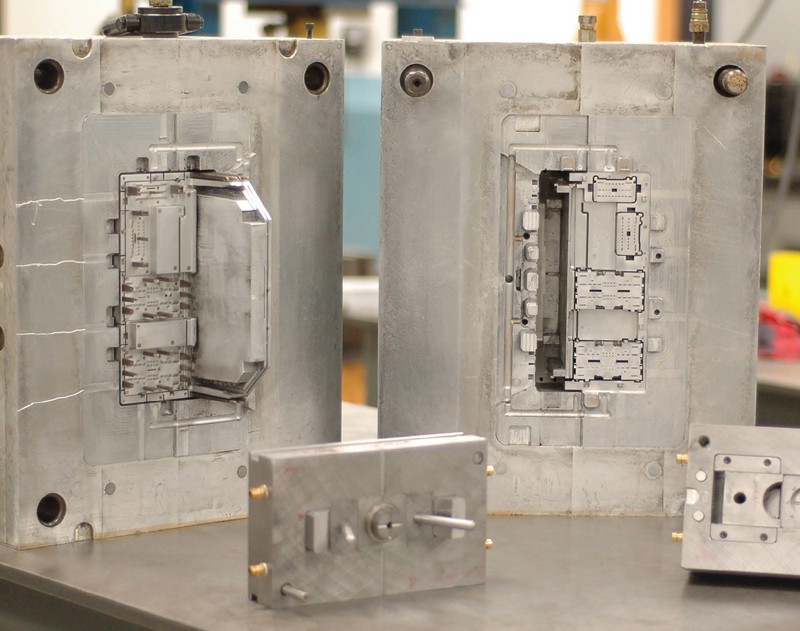

Субтрактивные методы будут и дальше применяться в тех случаях, когда это эффективно с точки зрения стоимости, типа изделий и других требований. Вопрос не в выборе между двумя технологиями, а в том, когда лучше применить аддитивную, а когда субтрактивную. Иногда при производстве одной детали уместно задействовать оба метода. К примеру, если вы понимаете, что для пресс-формы стоит изготовить вставку с конформным охлаждением, потому что это сократит цикл литья и улучшит качество изделия, используйте 3D-принтер. При этом другие компоненты вы будете производить по классической технологии.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем и др. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

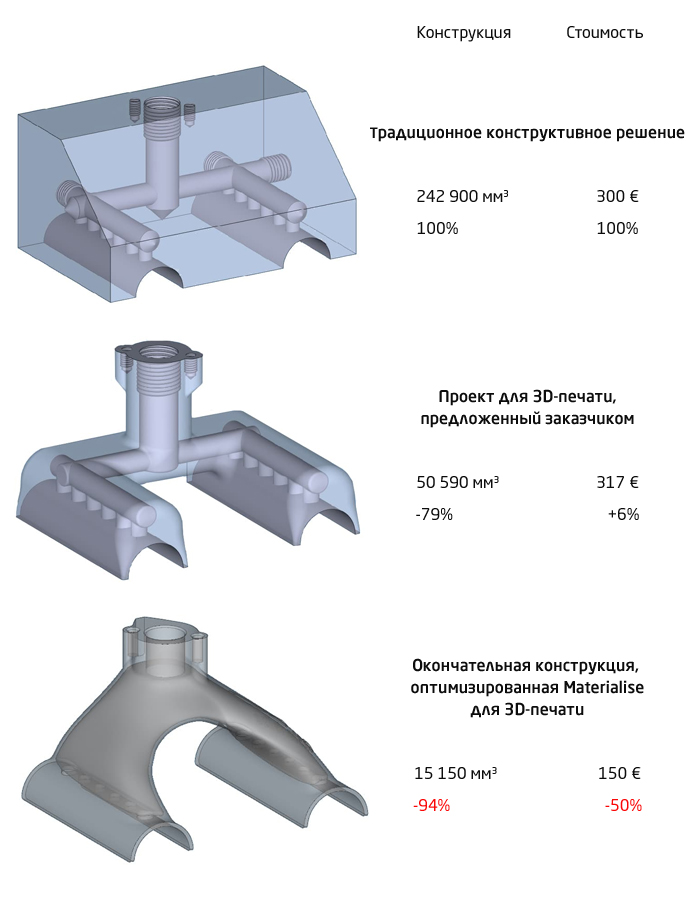

Как компания Materialise оптимизировала конструкцию металлического вакуумного захвата с целью снизить стоимость производства серии © Materialise

Какова экономическая эффективность аддитивного производства?

Технология SLM позволяет значительно сократить цикл производства изделия. С одной стороны, когда мы считаем стоимость материалов, аддитивное производство выходит дороже. Но если учитывать все экономические факторы, начиная с сокращения потребления электроэнергии и кончая уменьшением налоговой нагрузки, 3D-печать помогает сэкономить достаточно серьезные средства.

Кроме того, технология дает возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали.

Приведите пример топологической оптимизации, показывающий выгоду SLM-технологии.

Возьмем две детали (см. рисунок ниже), выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности. Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одного изделия это немного, но если их выпускают сто тысяч в год, то суммарно можно сэкономить сто тонн металла только на одной детали.

Какие есть ограничения?

У предприятий, решивших внедрить аддитивную технологию печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

ограничения в размерах объектов;

большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

особые требования к помещению и условиям эксплуатации;

аттестация оборудования и сертификация изделий;

сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Каковы максимальные габариты напечатанного изделия?

Исторически сложившимся отраслевым стандартом оборудования на базе селективного лазерного плавления является платформа размером 250 x 250 мм с высотой построения 250-300 мм.

На сегодня самые большие камеры построения у аддитивных установок SLM Solutions. У системы SLM 800 камера 500 х 280 х 850 мм, у новейшей машины SLM NXG XII 600 – 600 х 600 х 600 мм.

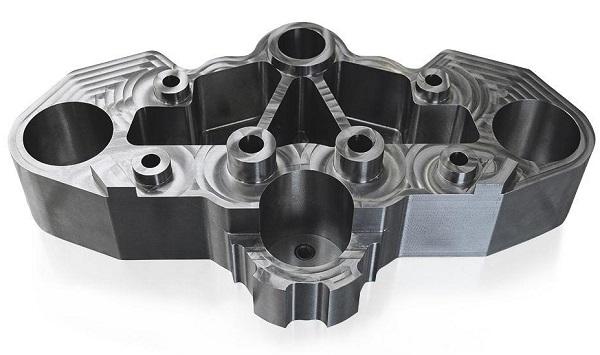

Одно из первых изделий, созданных с помощью 3D-принтера по металлу SLM NXG XII 600: корпус силового агрегата E-Drive для спорткара Porsche © SLM Solutions Размер: 590 х 560 x 367 мм Вес: 15,5 кг Материал: AlSi10Mg Время изготовления: 21 час

А минимальная толщина стенки?

Диаметр пучка лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина будет всего лишь 140-150 микрон.

Сколько по времени выращивается модель? От чего зависит скорость печати?

Металлический предмет производит принтер по металлу от нескольких часов до нескольких суток. К примеру, модель высотой 3-4 см будет печататься от 2 до 8 часов, в зависимости от ее площади и высоты. Тестовая печать на промышленном 3D-принтере с камерой построения 280 х 280 х 360 мм занимает около суток.

Производительность аддитивных установок зависит от разных факторов:

Чем больше лазеров, тем выше скорость и больше количество производимых деталей (мощность лазера – 400, 700 или 1000 Вт).

В зависимости от конструкции системы порошок может распределяться в двух или только в одном направлении. Подача порошка в двух направлениях обеспечит значительную экономию времени производства.

Непрерывная или периодическая подача порошка. Системы с периодической подачей могут требовать остановку оборудования для дозаправки во время выполнения построения, что замедляет процесс.

Возможность настроить рабочие параметры системы для увеличения скорости.

Sharebot MetalONE – компактный DMLS-принтер нового поколения для НИОКР, образования, а также малого и среднего бизнеса. Идеально подходит для изучения новых материалов, а благодаря небольшой камере построения (65 x 65 x 100 мм) вы сможете создавать объекты из малого количества металлического порошка – всего 800 г.

Какие виды металлов применяются в аддитивном производстве?

Металлические порошки представляют собой мелкодисперсные сферические гранулы. Свойства получаемой продукции в значительной степени зависят от свойств используемого в принтерах порошка – степени чистоты, текучести и объемной плотности.

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

Благодаря индивидуальному протезу тазобедренного сустава, созданного с помощью 3D-печати титаном, пациент смог вернуться к нормальной жизни © Materialise

Интересуют способы производства металлических порошков.

Есть несколько технологий изготовления сферического порошка. Основным способом является атомизация, а именно: ультразвуковой ударнокинетический метод макрокапельной атомизации и микрокапельной диспергации металлов и ультразвуковой капельноволновой метод ультразвуковой атомизации металлов. Процесс происходит в атомайзере, где металл распыляется в специальной камере.

Какая дисперсность у металлов для 3D-печати?

У каждого металла своя дисперсность. При 3D-печати используются порошки дисперсностью от 4 до 80 микрон. Например, в Европе порошки меньше 8 микрон запрещены, так как они слишком взрывоопасные.

Хотелось бы сравнить прочность изделий при использовании SLM и классических технологий.

Прочностные характеристики изделий зависят от самих изделий, точнее от их геометрии, от поставленных задач, нагрузки, условий применения (морская среда, космос и т.д.).

SLM-печать дает возможность добиться прочностных показателей, сопоставимых с традиционными технологиями. Но примерно в 50% случаев отлитое или отфрезерованное изделие из идеального блока материала прочнее в сравнении с результатом 3D-печати. Причина – в пористости, которая получается по аддитивной технологии. Но при этом напечатанные объекты становятся более упругими и выдерживают более высокие нагрузки, особенно если мы говорим о таких материалах, как титан, сталь и даже различные сплавы алюминия. Алюминий – достаточно мягкий материал, пористость добавляет ему упругости.

Необходимо сделать 3D-модель, прочитать все синтетически, провести анализ и получить предварительные данные по изделию, а затем задуматься о возможности его изготовления и тестирования в лаборатории. Такой подход поможет оптимизировать производство и не будет слишком затратным.

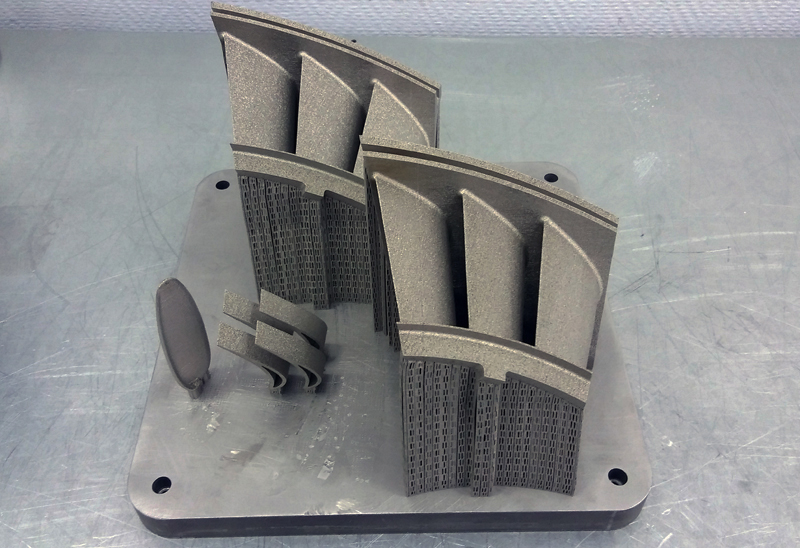

Проект Самарского университета: сопловый аппарат 2 ступени газотурбинного двигателя © iQB Technologies

Изготовление соплового аппарата 1 и 2 ступеней ГТД из порошка сплава Inconel 738

Снижение массы является общей целью проектирования во многих отраслях промышленности, и на то есть веские основания. Достижение этой цели может обеспечить значительное снижение эксплуатационных расходов, а зачастую – и улучшение характеристик изделия с точки зрения скорости и гибкости производства.

Проблема заключается в том, что изготовление легких компонентов часто оказывается очень нелегким делом, особенно когда речь идет о металлах. Традиционные методы механической обработки часто ведут к неэкономичному дисбалансу между массой исходных материалов, необходимых для изготовления конкретного компонента, и массой самого этого компонента – соотношение, которое принято называть «коэффициентом использования материала» (Buy-to-Fly Ratio).

Задача устранения этого дисбаланса и сокращения затрат исходных материалов все явственнее встает и для аддитивного производства, особенно для 3D-печати металлами. Рассмотрим причины появления этого дисбаланса, преимущества, получаемые при его устранении, и наиболее подходящие компоненты и области применения.

Эта статья содержит фрагменты экспертного материала компании Materialise, который вы можете скачать бесплатно по ссылке

Почему коэффициент использования материала часто оказывается высоким

Традиционные субтрактивные методы производства (такие как обработка цельной заготовки), широко используемые в различных отраслях, от промышленной автоматики до аэрокосмической индустрии, всегда предполагают умеренную или высокую долю отходов. При производстве конечной детали механической обработкой может быть удалено до 98% заготовки, зачастую высококачественной и дорогостоящей.

В результате этого коэффициент использования материала, представляющий собой отношение массы необработанного материала к окончательной массе детали, часто оказывается высоким. В оптимальном случае этот коэффициент должен быть близок к 1, однако в действительности во многих отраслях он обычно находится в диапазоне от 6:1 до 30:12 и выше, в зависимости от области применения.

Снижение массы: субтрактивное или аддитивное производство?

Обработка цельной заготовки на станке всегда влечет за собой отходы материала. Послойное построение изделия с получением профиля, близкого к заданному, на металлическом 3D-принтере позволяет существенно уменьшить количество отходов. Несмотря на то что 3D-печать иногда требуется выполнять с небольшим «запасом», обработанная начерно деталь будет очень мало отличаться от окончательного изделия, что ведет к снижению затрат на расходный материал и уменьшению коэффициента его использования.

Это означает, например, что у двух визуально и структурно идентичных – по массе, форме и материалу – деталей коэффициент использования материала может быть, соответственно, равен 20:1 и 2:1 при использовании субтрактивного метода в первом случае, и аддитивного – во втором. Одним словом, для создания точно такой же детали путем 3D-печати металлами потребуется гораздо меньше расходных материалов даже без перепроектирования. Фактически, в общем случае, 3D-печать металлами выглядит предпочтительнее по соотношению «цена-качество», чем механическая обработка, когда исходный коэффициент использования материала больше 10:1.

Детали, которые раньше можно было изготовить только с монолитным заполнением, – например, титановые или алюминиевые вставки, используемые в аэрокосмической отрасли, – теперь могут содержать внутренние полости или иметь ячеистую структуру. Учитывая, что стоимость вывода на орбиту каждого килограмма груза обходится в 20 000 долларов, каждый сэкономленный грамм имеет значение. Возможность детализации внутренней структуры также означает, что узлы, которые раньше включали в себя несколько компонентов с большим коэффициентом использования материала, теперь могут быть изготовлены в виде одной цельной детали.

Максимальная экономия затрат с использованием 3D-печати металлами

В число общедоступных и широко используемых в аддитивном производстве материалов сегодня входят нержавеющие стали, алюминиевые сплавы, суперсплавы на основе кобальта, хрома и никеля, инструментальные и мартенситно-стареющие стали, технически чистый титан и титановые сплавы, медные сплавы и драгоценные металлы.

В сочетании с существенным сокращением количества расходных материалов, необходимых для процесса аддитивного производства, это обеспечивает значительную экономическую выгоду. Снижение затрат на любой необработанный материал до 60-90% – уже серьезное достижение; однако если речь идет о более чем двукратном уменьшении расходов на высококачественные/драгоценные металлы, то положение дел меняется в корне.

В каких отраслях 3D-печать металлами позволяет снизить коэффициент использования материала

Аэрокосмическая промышленность

Требующие меньших затрат на производство, более легкие и в то же время высокопрочные детали позволяют снизить общую массу летательного аппарата, что, в свою очередь, способствует повышению топливной эффективности. Крайне важно и то, что 3D-печать позволяет создавать детали из хорошо изученных металлов (но с использованием альтернативной, более экономически эффективной конструкции), поскольку они уже признаны «годными к полетам».

Автомобильная промышленность

Использование топологической оптимизации и 3D-печати металлами для обеспечения максимальной прочности при минимальной массе – возможность, которую в настоящее время исследуют многие производители.

Промышленная автоматика

В этой отрасли сведение к минимуму потребности в расходных материалах при 3D-печати готовых деталей из алюминия, нержавеющей стали и других широко используемых металлов обеспечивает низкий уровень затрат, а также повышает рентабельность кастомизации.

Инструментальное производство

По мнению отраслевых аналитиков, в период до 2020 года 3D-печать будет одним из трех наиболее влиятельных трендов на мировом рынке станкостроения и литья пластмасс под давлением. Отчасти – из-за колоссальных возможностей по снижению коэффициента использования материала. Во многих случаях 3D-печать позволяет снизить расход материалов на 30%.

Контрактное производство

Для снижения себестоимости реализованной продукции предприятия-подрядчики должны минимизировать количество отходов на этапе производства и по возможности уменьшить вес изделий, чтобы транспортные издержки не «съедали» всю прибыль.

Экономия затрат при использовании 3D-печати металлами не ограничивается только оптимальным коэффициентом использования материала. Чтобы в полной мере использовать преимущества 3D-печати металлами, ознакомьтесь с возможностями проектирования для аддитивного производства.

Материал предоставлен компанией Materialise

Полный вариант материала – в бесплатной брошюре:

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Эффективность любого производства определяется в первую очередь затратами на изготовление продукции. Именно поэтому, независимо от текущих трендов, моды, хайп-кривых, и впечатляющих бизнес-кейсов, рачительный собственник предприятия использует наиболее экономичные, и, как правило, традиционные технологии, но лишь немногие готовы «рискнуть» и взять на вооружение инновационные методы производства, инвестировать в новое поколение квалифицированных кадров, пройти сертификацию, и зачастую долгий путь освоения новых технологий.

Но не всегда приходится доказывать преимущества аддитивных технологий в процессе долгих переговоров или подвигнуть заказчика на неохотное и осторожное сравнение с длительностью привычного технологического процесса, а также анализ общей стоимости затрат по всем участвующим в производстве переделам. Уже сейчас в мире имеются и появляются игроки, которые ставят жирную точку в дебатах эффективности применения традиций и инноваций.

- издержки производства на 60% меньше

- коэффициент использованного материала, находящийся в пределах 1,4-2

- скорость 3D печати до 600 см³/ч

- более 100 доступных материалов

- стоимость материалов в 10 раз дешевле металлопорошков

- длина изготавливаемых деталей до 1,6 м в компоновке фрезерного станка (технологически этот предел будет преодолен в ближайшее время)

- лучшие в отрасли механические свойства конечных изделий (отсутствие пористости и термических трещин, дендритовая структура)

- мультиматериальная печать

- отсутствие специальных требований по безопасности

«Это невозможно», – присоединятся к ним сторонники классических и проверенных многими десятилетиями технологий.

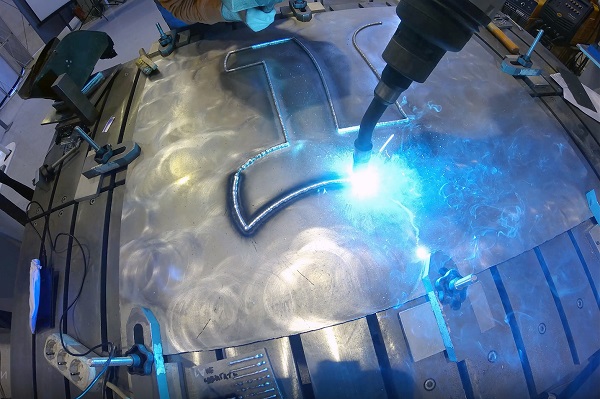

Знакомьтесь – инновационная аддитивная технология осаждения/наплавки металлической проволоки методом дуговой сварки в защитных газах 3DMP® (3D Metal Print). За основу данной технологии принят метод популярной дуговой сварки (gas metal arc welding, GMA welding, GMAW), активно применяемый как в России, так и за рубежом. GMAW, в свою очередь, представлена такими популярными процессами сварки, осуществляемыми как в среде атмосферы инертного газа (metal inert gas, MIG), так и в атмосфере активного газа (metal active gas, MAG). Хотя всем известно, что MIG/MAG сварка может быть ручной, полу- или автоматической, здесь мы поговорим о полностью автоматизированном решении, поскольку только такое оборудование может называться аддитивным, используя в своей работе массивы CAD/CAM данных для цифрового производства.

Технология 3DMP® компании GEFERTEC GmbH (Берлин, Германия) работает с обычной сварочной проволокой из различных сталей и сплавов. Сварочная проволока представлена широчайшим ассортиментом и уже давно используется для MIG/MAG процессов, причем ее производство во многих странах, включая Россию, также локализовано и стандартизировано.

GEFERTEC GmbH создана в январе 2015 года и является частью крупнейшей Scansonic Group. Всего через два года от начала инвестирования GEFERTEC GmbH продемонстрировали небывалый успех благодаря революционному подходу, меняющему взгляд на аддитивные технологии. Компания активно развивается и уже представила три модели доступных по цене промышленных 3D принтера в трех- и пятиосевом исполнении.

Техпроцесс 3DMP® начинается с подготовки CAD данных в используемой предприятием САПР, передачи геометрии модели в проприетарное CAM программное обеспечение 3DMP-Software для создания управляющей программы (Рис.1. Технологический процесс технологии 3DMP). Далее в соответствии с G-кодами управляющей программы происходит автоматизированное движение блока с горелкой и одновременной подачей проволоки, расплавляя проволоку выделяемым дугой теплом. Как уже было сказано ранее, наплавка происходит в среде инертного/активного газа, а зачастую в многокомпонентных газовых смесях в зависимости от типа наплавляемого материала – аргона, аргоно-гелиевой смеси, смеси на основе аргона и двуокиси углерода и некоторых других. Защитный газ изолирует расплавленный металл от газов в воздухе, препятствуя их отрицательному воздействию, а также обеспечивает необходимые свойства каждому навариваемому слою. Помимо этого, благодаря правильно подобранной газовой смеси добиваются устойчивости дуги, улучшения формы слоя, уменьшения разбрызгивания навариваемого металла.

После того как заготовка получена (зачищать слои, удалять флюс или шлак не требуется), производится измерение отклонений для фактического сравнения с геометрией исходной детали для получения точного значения припуска. Эта процедура необходима для осуществления последующей механообработки (для получения чистой поверхности и размеров, заданных чертежом) на этом же оборудовании при наличии фрезерного модуля (поставляется опционально) или на отдельном станке. На практике, величина припуска лежит в пределах 1-3 мм в зависимости от используемого металла, диаметра проволоки и размера получаемой заготовки, что соответствует 7-10 классу точности отливок.

Особенно должно порадовать промышленников использование широкого ряда материалов в виде стандартизированной и локализованной сварочной проволоки прямо из «коробки» (для «проблемных» материалов проволока может быть покрыта флюсом): алюминий, низколегированные, нелегированные, и легированные стали, нержавеющие стали, титан и его сплавы, никелевые и медные сплавы и другие. В готовом же изделии налицо изотропная структура материала и практически полное отсутствие пористости, а микроструктура металла после наплавки близка к структуре «сырого».

Поскольку компания GEFERTEC GmbH в основном ориентируется на машиностроительную отрасль со среднеразмерными и крупногабаритными деталями, то используя установки серии GTarc (Рис.2. Общий вид 5-иосевой установки GTarc800-5) можно печатать изделия начиная от 100 мм по любому габаритному размеру и заканчивая общим объемом 3 м³ с производительностью процесса до 600 см³/ч!

Несложно представить затраты для получения подобного изделия при традиционном производстве фрезерованием цельной заготовки из титана (сырье, дорогостоящий инструмент, стружка, время работы оборудования, зарплата оператора и т.п.).

Давайте попробуем проанализировать, для каких задач наиболее предпочтительно использовать ту или иную популярную аддитивную технологию по металлам (Рис. 5. Сравнение основных аддитивных технологий). Для получения изделий высокой сложности и относительно высокой точности следует отдавать предпочтение SLM/EBM. На данный момент эти технологии досконально изучены, запущены процессы по сертификации, паспортизации материалов, имеют целую армию подражателей во многих странах мира. Качество напечатанных изделий пока является лучшим в отрасли и соответствует точному литью. Более того, эти технологии как нельзя лучше подходят для воплощения идей бионического дизайна, проектирования «по потокам сил». Наибольшее применение эти технологии сейчас находят в авиастроении, для изготовления деталей двигателей, в медицине и стоматологии для индивидуальных протезов и имплантатов, для создания формообразующих элементов пресс-форм, штампов.

Технология газопорошковой наплавки LMD/DED относительно нова, однако она хорошо зарекомендовала себя для изготовления средне- и крупногабаритных деталей для машиностроения и ТОиР. Высокая скорость построения, высокое металлургическое качество изделий, но менее качественная проработка конструктивных элементов дистанцируют эту технологию от SLM/EBM, а при правильной организации производства – дополняют их возможности.

Порошковые аддитивные технологии SLM/EBM/DED требуют высоких капитальных и материальных затрат. Высокая стоимость оборудования и низкая скорость сплавления даже с применением нескольких энергетических источников приводят к высокой стоимости нормочаса. В итоге, порошковый синтез будет всегда дороже традиционной механообработки. Если же мы для получения сравнительной оценки добавим стоимость сырья, которая при использовании сварочной проволоки на порядок дешевле порошка, то разница будет еще более значительной. Технология же 3DMP® в противовес может использоваться в целях сокращения стоимости материала, времени выполнения заказа и сокращении затрат.

Безусловно, как и любая другая технология 3DMP® не лишена недостатков и может быть применена в определенном сегменте работ. Обычно это достаточно крупные изделия: нервюры, лонжероны, кронштейны, баки для транспортировки жидкостей и газов, элементы газотурбинных двигателей. Если после технологий SLM/EBM/DED выполняется механическая обработка выборочных мест изделий, то после 3DMP® фрезерная обработка обязательна практически для всех поверхностей напечатанного изделия.

- снизить инвестиции в основное и вспомогательное оборудование (более чем на 50% по сравнению с близкими технологическими решениями)

- отказаться от поддерживающих структур, правильное формирование которых для SLM/EBM технологий компьютерными алгоритмами (в виде прямых, ветвящихся, древовидных, стеночных, объемных, комбинированных) зависит от опыта и искусства оператора

- получить коэффициент использованного материала (buy to fly ratio, BTF) равный 1,4-2, что с большим уважением было встречено ведущими авиакосмическими мировыми агентствами

- выполнять высокоскоростную 3D печать, измеряемую сотнями см³/ч или несколькими кг/ч

- обеспечить высокую безопасность работ и обслуживания оборудования, когда, в отличие от порошковых технологий, не требуются повышенные требования к системе фильтрации, экипировки рабочего персонала, обслуживанию и хранению металлопорошковых композиций

- иметь потенциально неограниченную (расширяемую при помощи новой модификации 3D принтера или использования одного или нескольких роботов) рабочую зону

- получать изделия максимально возможной плотности без необходимости ГИП

Авторизованный дилер GEFERTEC GmbH на территории России и Республики Беларусь – компания «Современное оборудование».

Автор: Дмитрий Трубашевский, директор по продажам ООО «Современное оборудование»

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

Осторожные предпочитают проверенное, успешные – лучшее. Эффективность любого производства определяется в первую очередь затратами на изготовление продукции. Поэтому независимо от моды, трендов, кривых хайпа и бизнес-кейсов рачительный собственник предприятия зачастую предпочтет наиболее экономичные и, как правило, традиционные, проверенные долгими годами практики технологии. Лишь немногие готовы рискнуть и взять на вооружение инновационные методы производства, инвестировать в новое поколение квалифицированных кадров, пройти сертификацию и зачастую долгий путь освоения новых технологий для получения результата, «как на рекламной картинке».

Доказывать преимущества аддитивных технологий в процессе долгих переговоров с заказчиком, убеждать его провести сравнение с длительностью привычного технологического процесса, а также сделать анализ общей стоимости затрат по всем участвующим в производстве переделам приходится уже далеко не всегда. Сегодня в мире все больше тех, кто со вниманием относится к новшествам и инновациям, не противопоставляя их традиционному и многократно испытанному. Мы хотим познакомить вас с технологией, которая успешно сочетает в себе надежность и экономичность наработок прошлого и серьезный инновационный потенциал.

Для начала представьте себе аддитивную технологию, работающую с металлами и обладающую такими качествами:

- издержки производства на 60% меньше;

- коэффициент использованного материала 1,4–2;

- скорость 3D-печати до 600 см3/ч;

- более 100 доступных материалов, стоимость которых в 10 раз меньше металлопорошков;

- длина изготавливаемых деталей до 1,6 м в компоновке фрезерного станка (причем этот предел технологически преодолим);

- лучшие в отрасли механические свойства конечных изделий: отсутствие пористости и термических трещин, дендритная структура;

- мультиматериальная печать;

- отсутствие специальных требований к безопасности эксплуатации оборудования.

«Это невозможно», – скажут приверженцы зрелых металлопорошковых аддитивных технологий. «Не реально», – присоединятся к ним сторонники классических и проверенных многими десятилетиями технологий.

Знакомьтесь: инновационная аддитивная технология осаждения/наплавки металлической проволоки методом дуговой сварки в защитных газах 3DMP® (3D Metal Print). В основе этой технологии – уже давно известный метод дуговой сварки (Gas Metal Arc Welding – GMAW, GMA welding), широко и активно применяемый во всем мире. GMAW, в свою очередь, представлена ставшими традиционными процессами сварки, осуществляемыми как в среде инертного газа (Metal Inert Gas – MIG), так и в атмосфере активного газа (Metal Active Gas – MAG). Хотя всем известно, что сварка MIG/MAG может быть ручной, полуавтоматической или автоматической, здесь речь пойдет о полностью автоматизированном решении, поскольку только такое оборудование может называться аддитивным, используя в своей работе массивы CAD/CAM-данных для цифрового производства.

Технология 3DMP® компании Gefertec GmbH (Германия) работает с обычной сварочной проволокой из различных сталей и сплавов. Сварочная проволока представлена широчайшим ассортиментом и уже давно используется для MIG/MAG-процессов, причем ее производство во многих странах, включая Россию, также локализовано и стандартизировано.

Gefertec GmbH создана в январе 2015 года и является частью крупнейшей группы компаний Scansonic Group. Всего через два года от начала инвестирования Gefertec продемонстрировала небывалый успех благодаря революционному подходу, меняющему взгляд на аддитивные технологии. Компания активно развивается и уже представила три модели доступных по цене промышленных 3D-принтеров в трех- и пятиосевом исполнении.

Как это работает

Техпроцесс 3DMP® начинается с подготовки CAD-данных в используемой предприятием САПР и передачи геометрии модели в проприетарное программное обеспечение CAM 3DMP-Software для создания управляющей программы (рис.1). Далее в соответствии с G-кодами управляющей программы происходит автоматизированное движение блока с горелкой и одновременная с этим подача проволоки, которая расплавляется выделяемым дугой теплом. Как уже было сказано ранее, наплавка происходит в среде инертного/активного газа, а зачастую в многокомпонентных газовых смесях в зависимости от типа наплавляемого материала: аргона, аргон-гелиевой смеси, смеси на основе аргона и двуокиси углерода и некоторых других. Защитный газ изолирует расплавленный металл от газов в воздухе, препятствуя их отрицательному воздействию, а также обеспечивает необходимые свойства каждому навариваемому слою. Помимо этого, благодаря правильно подобранной газовой смеси добиваются устойчивости дуги, улучшения формы слоя, уменьшения разбрызгивания навариваемого металла.

После того как заготовка получена (при этом зачищать слои, удалять флюс или шлак не требуется), производится измерение отклонений полученной геометрии от геометрий модели для получения точного значения припуска. Эта процедура необходима для осуществления последующей механообработки для получения чистой поверхности и размеров, заданных чертежом. Механообработка может осуществляться на этом же оборудовании при оснащении опциональным фрезерным модулем или на другом станке. На практике величина припуска находится в пределах 1–3 мм в зависимости от используемого металла, диаметра проволоки и размера получаемой заготовки, что соответствует 7–10-му классу точности отливок.

Промышленных пользователей должно особенно порадовать использование широкого ряда материалов в виде стандартизированной и локализованной в производстве сварочной проволоки: алюминий, нелегированные, низколегированные и легированные стали, нержавеющие стали, титан и его сплавы, никелевые и медные сплавы и другие. Для проблемных материалов проволока может быть покрыта флюсом. В готовом же изделии налицо изотропная структура материала и практически полное отсутствие пористости, а микроструктура металла после наплавки близка к структуре «сырого».

Поскольку компания Gefertec в основном ориентируется на машиностроительную отрасль со среднеразмерными и крупногабаритными деталями, то, используя установки серии GTarc (рис. 2), можно «печатать» изделия, начиная от 100 мм, по любому габаритному размеру и заканчивая общим объемом 3 м3, с производительностью процесса до 600 см3/ч!

Сокращение производственных затрат на предприятии при использовании 3DMP® по сравнению с традицион-ной и рядом порошковых технологий может доходить до 60–70%. Так, при сравнении с последней это происходит за счет отказа от использования порошка и операций по его подготовке, ухода от необходимости поддерживать вакуум или защитную атмосферу во всей рабочей зоне. По сравнению с механообработкой здесь отпадает необходимость в изготовлении и хранении заготовок, в операциях обработки полного цикла из объемной заготовки: во фрезеровании, точении, сверлении отверстий, в нарезании резьбы. Также нет нужды в использовании большого количества инструмента и оснастки, в утилизации стружки, в отжиге и снятии напряжений, в горячем изостатическом прессовании (ГИП) и других влияющих на сроки и стоимость технологических операциях.

В качестве примера эффективности использования 3DMP® на производстве возьмем изготовление шейки вала из коррозионно-стойкой жаропрочной стали марки 12Х18Н9 двумя методами: полностью фрезеруя деталь из заготовки в форме прямоугольного параллелепипеда (рис. 3) и печатая заготовку с минимальным припуском и с последующей фрезерной обработкой (рис. 4).

Несложно представить затраты для получения подобного изделия при традиционном производстве фрезерованием цельной заготовки из титана (сырье, дорогостоящий инструмент, стружка, время работы оборудования, зарплата оператора и т.п.).

Предпочтения в использовании

Давайте попробуем проанализировать, для каких задач наиболее предпочтительно использовать ту или иную популярную металлическую аддитивную технологию (рис. 5). Для получения изделий высокой сложности и относительно высокой точности следует отдавать предпочтение SLM/EBM. На данный момент эти технологии дос-конально изучены, запущены процессы по сертификации, паспортизации материалов. Эти технологии имеют целую армию подражателей во многих странах мира. Качество напечатанных изделий пока является лучшим в отрасли и соответствует точному литью. Более того, эти технологии как нельзя лучше подходят для воплощения идей бионического дизайна, проектирования «по потокам сил». Наибольшее применение эти технологии сейчас находят в авиастроении, для изготовления деталей двигателей, в медицине и стоматологии для индивидуальных протезов и имплантатов, для создания формообразующих элементов пресс-форм, штампов.

Технология газопорошковой наплавки LMD/DED относительно нова, однако она хорошо зарекомендовала себя для изготовления средне- и крупногабаритных деталей для машиностроения и ТОиР. Высокая скорость построения, отличное металлургическое качество изделий, но менее качественная проработка конструктивных элементов дистанцируют эту технологию от SLM/EBM, но при правильной организации производства дополняют их возможности.

Порошковые аддитивные технологии SLM/EBM/DED требуют значительных капитальных и материальных затрат. Высокая стоимость оборудования и низкая скорость сплавления даже с применением нескольких энергетических источников ощутимо повышают стоимость нормо-часа. В итоге порошковый синтез будет всегда дороже традиционной механообработки. Если же мы для получения сравнительной оценки добавим стоимость сырья, которая при использовании сварочной проволоки на порядок дешевле порошка, то разница будет еще более значительной. Технология же 3DMP® в противовес может использоваться в целях сокращения стоимости материала, времени выполнения заказа и сокращения затрат.

Безусловно, как и любая другая технология, 3DMP® не лишена недостатков и может быть применена в определенном сегменте работ. Обычно это достаточно крупные изделия: нервюры, лонжероны, кронштейны, баки для транспортировки жидкостей и газов, элементы газотурбинных двигателей. Если после технологий SLM/EBM/DED выполняется механическая обработка выборочных мест изделий, то после 3DMP® фрезерная обработка обязательна практически для всех поверхностей напечатанного изделия.

С помощью технологии наплавки металлической проволоки впервые в аддитивной отрасли стало возможным одновременно:

- снизить инвестиции в основное и вспомогательное оборудование – более чем на 50% по сравнению с близкими технологическими решениями;

- отказаться от поддерживающих структур, правильное формирование которых для SLM/EBM-технологий компьютерными алгоритмами (в виде прямых, ветвящихся, древовидных, стеночных, объемных, комбинированных) зависит от опыта и искусства оператора;

- получить коэффициент использованного материала (Buy To Fly Ratio, BTF), равный 1,4–2, что с большим уважением было встречено ведущими авиакосмическими мировыми агентствами;

- выполнять высокоскоростную 3D-печать (сотни кубических сантиметров в час или несколько килограммов в час);

- обеспечить высокую безопасность работ и обслуживания оборудования, когда в отличие от порошковых технологий не требуются повышенные требования к системе фильтрации, специальная экипировка рабочего персонала, обслуживание и хранение металлопорошковых композиций;

- иметь потенциально неограниченную рабочую зону, расширяемую при помощи новой модификации 3D-принтера или использования одного или нескольких роботов;

- получать изделия максимально возможной плотности без необходимости ГИП.

Выживет сильнейший

Мы живем в эпоху развития и все более активного использования аддитивных технологий, разработчики которых прикладывают массу усилий, чтобы занять свое место в набирающей обороты «Индустрии 4.0». Подобно львиному прайду, цифровая экономика будет безжалостна к слабым и непродуктивным членам «аддитивного семейства», поэтому в нем останутся наиболее эффективные технологии (несколько десятков) со сменой альфа-технологий каждые несколько лет. На наш взгляд, аддитивное производство из пластмасс, металла, керамики, композитов, пескобетона стоит на пороге перемен. Например, чего стоит потенциал новых разработок Evolve Additive Solutions, HP, Carbon3D, AddUp, EOS, MX3D, GE, XJet, 3D Systems, Desktop Metal, BeAM, «Анизопринт», Stratasys, Apis Cor. Технология 3DMP® имеет все шансы занять почетное место в этом прайде, как наиболее экономичный аддитивный метод для производства металлических заготовок простой и средней сложности.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Читайте также: