В чем заключается особенность сварки в углекислом газе

Сварка электрозаклепками под слоем флюса широко применяется в промышленности. Для осуществления этого процесса применяются разнообразные конструкции элекгрозаклепочников.

Особенности процесса сварки в углекислом газе (большая глубина проплавления, слабая чувствительность к ржавчине и отсутствие неудобств, связанных с засыпкой и уборкой флюса) позволяли предполагать, что при сварке электрозаклепками этот метод окажется эффективнее сварки под флюсом. Возможность сварки электрозаклепками в углекислом газе была практически доказана в ЦНИИТМАШе в 1955 г. Несколько позднее подобная работа была проведена и за границей. В ЦНИИТМАШе при сварке электрозаклепками использовалось оборудование, предназначенное для обычной полуавтоматической сварки в защитном газе. Процесс сварки осуществлялся с подачей электродной проволоки и принудительным обрывом дуги. Было установлено, что электрозаклепки, выполненные в углекислом газе, отличаются от электрозаклепок, выполненных под флюсом, более благоприят ной формой, характеризуемой большей глубиной проплавления и несколько меньшей величиной усиления головки. Благодаря этому сварка электрозаклепками с проплавлением верхнего листа может производиться на металле большей толщины, чем сварка под флюсом. Режимы сварки электрозаклепками в углекислом газе приведены в табл. ниже, а внешний вид и макроструктура заклепок на рисунках ниже.

Режимы сварки и геометрия электрозаклепок, выполненных в среде углекислого газа:

Прочностные свойства электрозаклепочных соединений, выполненных в углекислом газе, не уступают тем же свойствам соединений, выполненных под флюсом (табл. ниже).

Прочность сварных соединений электрозаклепками с проплавлением верхнего листа толщиной 2 мм при испытаниях на срез

Следует отметить, что для промышленного использования сварки электрозаклепками в углекислом газе необходима разработка специального оборудования, обеспечивающего надежное зажигание дуги, точное дозирование времени ее горения и исключающее возможность «примерзания» электрода в конце сварки.

Сварка в углекислом газе трубчатым электродом

Сварка в углекислом газе трубчатым электродом позволяет обеспечивать необходимый состав и свойства металла шва за счет введения в зону сварки раскисляющих и легирующих элементов через металл электрода (трубку), внутреннюю набивку ее (флюс, ферросплавы) или через металл и набивку одновременно. В настоящее время известны две разновидности сварки трубчатым электродом в углекислом газе: газофлюсовая сварка, при которой наполнителем электрода является флюс, и сварка «порошковой» проволокой, заполненной порошками ферросплавов или чистых легирующих и раскисляющих элементов.

Сварка в углекислом газе обычной электродной проволокой отличается от сварки под флюсом рядом как положительных (возможность визуального наблюдения за процессом, слабая чувствительность к ржавчине, отсутствие неудобств, связанных с засыпкой и уборкой флюса и др.), так и отрицательных (трудность использования больших токов, худшая поверхность шва и др.) особенностей.

Газофлюсовая сварка разрабатывалась с целью совершенствования положительных и устранения отрицательных особенностей, присущих обоим способам сварки. Сущность этого способа заключается в том, что сварка ведется в атмосфере углекислого газа трубчатым электродом, наполненным флюсом. При этом способе флюс, поступающий в зону сварки внутри трубчатого электрода, расплавляется и покрывает жидкий металл тонким слоем шлака, улучшающим металлургическую обработку и формирование металла шва (рис. выше). Газофлюсовая сварка применяется в полуавтоматическом и автоматическом вариантах при производстве баков для хранения жидкостей. Применяются электроды диаметром от 1,5 до 6,0 мм. Питание дуги производится постоянным током обратной полярности, но может применяться и переменный ток. Таким образом можно сваривать любые марки стали, например сталь 45, сталь 20, сталь 09Г2С, сталь 40Х и т.д.

Автоматическая установка работает на токах от 300 до 2000 а и предназначена для сварки стали толщиной 9,5 мм со скоростью 70 м/час. Полуавтоматическая установка может работать на токах от 300 до 1500 а. Ее производительность характеризуется наплавкой от 4,5 до 18 кг металла в час.

Трубчатый электрод, заполненный порошками раскисляющих и легирующих элементов (порошковую проволоку), намечается использовать при сварке легированных сталей, не имеющих широкого применения в промышленности, когда изготовление специальной электродной проволоки нерентабельно. Производство необходимых электродных проволок может быть организовано непосредственно на машиностроительных заводах, применяющих сварку в углекислом газе.

Сварка в углекислом газе электродом с обмазкой

В Англии относительно широкое применение находила автоматическая сварка непрерывным электродом с обмазкой (метод «Фьюзарк»). Обмазка в таком электроде удерживается оплеткой из тонких перекрещивающихся проволок. Применение электродов с рутиловым покрытием обеспечивает при сварке методом Фьюзарк небольшое разбрызгивание, удобство выполнения угловых вертикальных и горизонтальных швов и легкое удаление шлака. Однако сварка такими электродами на повышенных токах приводит к резкому снижению пластических свойств металла шва. Так, например, увеличение тока с 210 до 440 а вызывает уменьшение относительного удлинения металла шва с 27 до 10%, а относительного сужения с 47 до 20%.

Фирма «Квази-арк», считая недостатком сварки в углекислом газе голой электродной проволокой сложность металлургического регулирования состава металла шва, исследовала сварку в атмосфере этого газа непрерывным электродом с обмазкой. Для сварки этим способом, названным «Фьюзарк/СО2», на базе стандартной электродной проволоки были разработаны специальные электроды с рутиловым покрытием.

Сварка в углекислом газе электродом с обмазкой позволяет применять переменный ток от источников питания с напряжением холостого хода 80 в и обеспечивать более высокую производительность процесса (табл. ниже) с получением швов хорошего вида и качества. Совместное действие углекислого газа и обмазки дает возможность получать швы с низким содержанием водорода.

При испытании образцов различного типа установлено, что металл швов, выполненных на малоуглеродистой стали в углекислом газе обмазанным электродом, имеет относительное удлинение 19- 32%, а относительное сужение 51-70%. Образцы для механических испытаний сваривались на постоянном токе обратной полярности. Сварка велась электродом размером 8 (см. табл. ниже) на токе 420 а. По последним данным при сварке в углекислом газе обмазанным электродом качественные швы пока могут выполняться без затруднений только на полностью раскисленных и полураскисленных сталях.

Содержание водорода в металле шва и максимально допустимые токи при автоматической сварке непрерывными электродами с обмазкой:

Применение углекислого газа при подводной резке и сварке

При подводной электродуговой сварке основным компонентом окружающего дугу газового пузыря является водород. По данным Т.И. Авилова и К. В. Васильева, при сварке различными толстопокрытыми электродами окружающий дугу газ содержит 64-92% водорода и 5-26% окиси углерода. Присутствие в зоне сварки большого количества водорода, как указывалось выше, снижает устойчивость горения дуги и может привести к образованию пор и трещин в металле шва. Растворение водорода в металле, а следовательно, и вызываемое им вредное действие возрастает с увеличением глубины, на которой производится подводная сварка (возрастает общее давление газов в зоне сварки). По этой причине, до последнего времени, ни один из ранее известных способов автоматической и полуавтоматической сварки не удалось применить в подводных условиях.

Для уменьшения парциального давления водорода в зоне сварки и снижения его количества в переплавляемом дугой жидком металле можно эффективно использовать окислительные газы, в том числе и углекислый газ. Кислород и углекислый газ могут соединяться в атмосфере дуги с водородом, образуя практически нерастворимые в металле соединения - гидроксил и пары воды.

Используя способность окислительных газов парализовать вредное действие водорода, в ЦНИИТМАШе был опробован и предложен метод подводной автоматической сварки и резки металла в сильно окислительной атмосфере. Сварка в лабораторных условиях проводилась в баке с водой на глубине 0,3 м.

В качестве защитной атмосферы использовался углекислый газ. При сварке на такой незначительной глубине не было необходимости добавлять кислород к углекислому газу. Сварка проводилась на пластине из кипящей стали МСт. 3 толщиной 15 мм электродной проволокой марки Св-18ХГСА диаметром 2 мм. Химический анализ основного металла, электродной проволоки и металла шва показал, что окисление элементов при сварке под водой протекает более интенсивно, чем при сварке на воздухе (табл. ниже).

Результаты химического анализа (сварка на токе 300 а, расход газа 1600-2000 л/час):

Проведенные опыты показали практическую осуществимость подводной автоматической сварки и резки металла в окислительной атмосфере.

На рис. выше приведен внешний вид, а на фиг. 86 (ниже)- макроснимки поперечного сечения швов, выполненных автоматической сваркой под водой.

Результаты опытов подтвердили отмеченную ранее К.К. Хреновым особенность процесса дуговой сварки под водой, заключающуюся в том, что глубина проплавления основного металла зависит от величины сварочного тока в значительно большей степени, чем при сварке на воздухе. При токе 400 а и выше оказалось возможным производить резку металла толщиной 14 мм (скорость перемещения горелки 15 м/час). При этом, несмотря на применение примитивного оборудования и неотработанность режима, было получено сравнительно удовлетворительное качество реза (рис. ниже).

Следует отметить, что большие возможности для автоматизации подводных работ открывает сварка в углекислом газе трубчатым электродом, заполненным плавиковым шпатом. Комбинированное взаимодействие с водородом окислительной защитной атмосферы и фтора, образующегося при разложении плавикового шпата, может обеспечить еще более высокое качество сварных соединений.

Применение углекислого газа при сварке неплавящимся электродом

Во многих отраслях промышленности большой объем работ составляет сварка сталей толщиной менее 2 мм. При сварке тонкого металла преимущественно используются малопроизводительные способы сварки: кислородно-ацетиленовая, атомно-водородная. Применение для сварки металла малых толщин высокопроизводительных способов сварки плавящимся электродом под флюсом и в защитных газах часто бывает затруднено. Тонкий металл удобнее всего сваривать неплавящимся электродом в защитных газах. Из этих способов хорошо зарекомендовала себя ручная и механизированная аргоно-дуговая сварка вольфрамовым электродом. Однако широкому распространению этого способа препятствует относительно высокая стоимость защитного газа.

Сварка угольным электродом с подачей в зону сварки углекислого газа обеспечивает более высокое качество швов и более производительна и экономична, чем кислородно-ацетиленовая сварка. Автоматическая сварка угольным электродом нашла некоторое применение при изготовлении изделий, выполненных из тонколистовой стали. Однако ручная сварка этим методом не получила промышленного применения из-за быстрого обгорания электрода, вследствие взаимодействия графита (угля) с углекислым газом при высокой температуре. Из-за этого недостатка при автоматической сварке, если электрод неподвижно закреплен в горелке, можно сваривать швы длиной не более 0,5 м. Попытки применить в качестве неплавящегося электрода при сварке в углекислом газе такие тугоплавкие металлы, как вольфрам и молибден, не дали положительных результатов из-за их окисления и большой летучести окислов. Основными требованиями, предъявляемыми к материалу, предназначенному служить в качестве неплавящегося электрода для сварки в углекислом газе, являются: высокая температура плавления, хорошая электропроводность и высокая механическая и химическая стойкость при высокой температуре в окислительной атмосфере. К сожалению, материал, отвечающий этим требованиям, пока не найден.

Некоторые заграничные фирмы выпускают для комбинированной сварки в среде углекислого и инертного газов специальное оборудование и предполагают переоборудовать для работы по этому способу имеющиеся в промышленности горелки с вольфрамовым электродом.

Следует отметить, что защита зоны сварки углекислым газом с отдельной подачей инертного газа к электроду может во многих случаях оказаться целесообразной не только при сварке неплавящимся и при сварке плавящимся электродом некоторых легированных сталей и сплавов. Такой способ защиты позволит по сравнению с защитой инертными газами снизить стоимость сварки, а по сравнению с защитой углекислым газом уменьшить угар легирующих элементов, улучшить характер переноса электродного металла и уменьшить его разбрызгивание.

В некоторых случаях может оказаться также целесообразной сварка в смесях инертного и активного газов (с предварительным смешиванием этих газов до их поступления в зону сварки). Добавки к инертным газам углекислого газа могут несколько снизить стоимость сварки и заметно уменьшить склонность к образованию пор в металле шва. Последнее подтверждается работами, проведенными К. Н. Лемаринье по сварке стали 08КП неплавящимся электродом и А. В. Петрова по сварке сталей 30ХГСА и 1Х18Н9Т плавящимся электродом.

Режимы сварки вольфрамовым электродом в среде углекислого газа и аргона [68] (диаметр электрода 1,5 мм; постоянный ток, прямая полярность):

Резка металла в защитных газах

В настоящее время существует ряд способов резки металлов, обеспечивающих высокое качество и большую производительность (кислородная резка малоуглеродистых сталей, кислородно-флюсовая резка нержавеющей стали, чугуна и др.). Однако в практике в ряде случаев приходится применять менее производительный и менее качественный способ резки электрической дугой, основанный на сквозном расплавлении металла по линии реза.

В последние годы был разработан способ электродуговой резки металла плавящимся электродом в среде инертных газов. Этот способ позволяет эффективно резать металлы толщиной до 12 мм, как поддающиеся, так и не поддающиеся (алюминий, магний и др.) кислородной резке. Применение этого способа обеспечивает высокую производительность (скорость резки доходит до 216 м/час) и хорошее качество реза. Высокая производительность процесса обеспечивается за счет применения больших плотностей тока. Для получения хорошего качества реза необходима равномерная подача электродной проволоки, обеспечивающая горение дуги по всей толщине разрезаемого металла (рис. справа).

С целью изыскания и возможности замены инертных газов более дешевыми газами ЦНИИТМАШем была опробована резка плавящимся электродом в атмосфере воздуха и углекислого газа. Резке подвергались пластины из малоуглеродистой стали толщиной 12 мм, нержавеющей стали 1Х18Н9Т толщиной 10 мм и никеля толщиной 8 мм. Резка производилась на полуавтомате ПЭГШ-1 электродной проволокой Св-10ГС диаметром 2 мм на постоянном токе обратной полярности.

Источником питания дуги служил преобразователь ПС-500. В качестве рабочего инструмента использовалась горелка для полуавтоматической сварки в углекислом газе конструкции ЦНИИТМАШа с прикрепленными к ней роликами от газового резака УР.

Проведенные опыты показали, что защита дуги воздухом и углекислым газом характеризуется более низким качеством реза по сравнению с кислородной резкой и резкой в инертных газах. Однако электродуговая резка металла тонким плавящимся электродом на больших плотностях тока в атмосфере воздуха или углекислого газа обеспечивает значительно более высокую производительность и лучшее качество поверхности разрезаемых кромок по сравнению с резкой обычными покрытыми электродами. Применение углекислого газа вместо воздуха вызывает несколько меньшее забрызгивание поверхности разрезаемого листа каплями расплавленного металла и несколько лучшую устойчивость процесса. Некоторые режимы резки металла в атмосфере углекислого газа приведены в табл. ниже.

Режимы резки металла плавящимся электродом в углекислом газе (электрод диаметром 2 мм, постоянный ток, обратная полярность):

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Особенности сварки в углекислом газе и материалы

Преимущества сварки в углекислом газе. Преимущество этого вида сварки перед сваркой под флюсом состоит в том, что сварщик может наблюдать за ходом процесса и горением дуги, которая не закрыта флюсом; не нужны приспособления для подачи и отсоса флюса, усложняющие сварочное оборудование; отпадает необходимость в последующей очистке швов от шлака и остатков флюса, что особенно важно при многослойной сварке.

Основными достоинствами способа сварки в углекислом газе являются:

1. Хорошее использование тепла сварочной дуги, вследствие чего обеспечивается высокая производительность сварки.

2. Высокое качество сварных швов.

3. Возможность сварки в различных пространственных положениях с применением аппаратуры для полуавтоматической и автоматической сварки.

4. Низкая стоимость защитного газа.

5. Возможность сварки металла малых толщин и сварки электрозаклепками.

6. Возможность сварки на весу без подкладки.

Коэффициент наплавки при сварке в углекислом газе выше, чем при сварке под флюсом. При сварке постоянным током прямой полярности этот коэффициент в 1,5-1,8 раза выше, чем при обратной полярности. Процесс сварки отличается высокой производительностью, достигающей 18 кг/ч наплавленного металла. Скорость сварки достигает 60 м/ч. Производительность сварки в углекислом газе в 1,5-4 раза выше, чем производительность ручной сварки покрытыми электродами, и в 1,5 раза выше, чем при сварке под флюсом.

Стоимость наплавки 1 кг металла при сварке в углекислом газе в 2-2,5 раза меньше, чем при ручной сварке, и на 10-20% меньше, чем при автоматической сварке под флюсом.

Наибольшее применение сварка в углекислом газе нашла в судостроении, в машиностроении, при сварке трубопроводов, в том числе магистральных, при выполнении монтажных работ, изготовлении котлов и аппаратуры из теплоустойчивых и легированных сталей, заварке дефектов стального литья, наплавке и др.

Металлургические процессы при сварке в углекислом газе. При высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по реакции СО2-СО+О. Образующаяся СО в свою очередь диссоциирует на С и О по реакции С0-С + 0. Атомарный кислород (О) обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

Исследования показали, что температура капель жидкого металла в зоне дуги составляет 2150-2350° С, а температура газа - 2900° С. Температуры же в сварочной ванне ниже и составляют: металла 1700° С и газа 2300° С. Как известно, чем выше температура, тем реакции окисления идут интенсивнее. Поэтому при сварке в углекислом газе в большей степени происходит выгорание (окисление) элементов, содержащихся в электродной проволоке, и в меньшей степени - элементов основного металла. При таком распределении температур большая часть углекислого газа (60%) расщепляется на окись углерода и кислород в зоне дуги и меньшая (15%) - в месте контакта с ванной.

При указанных условиях в зоне сварки протекают следующие реакции окисления элементов и восстановления их из окислов:

Выделение газообразной окиси углерода (СО) из жидкого металла вызывает «кипение» сварочной ванны и приводит к образованию пор. При сварке в углекислом газе пористость шва может возникнуть в результате: 1) недостатка элементов — раскислителей (кремния, марганца и др.) в проволоке; 2) присутствия ржавчины и окалины, попадающих с кромок металла и проволоки в ванну; 3) повышенного содержания влаги в углекислом газе; 4) попадания в зону сварки азота из воздуха при недостаточной защите дуги углекислым газом.

Для повышения количества марганца и кремния в металле шва, уменьшающихся в результате угара, и подавления реакции окисления углерода при сварке в углекислом газе применяют электродную проволоку с повышенным содержанием марганца и кремния. При сварке низко- и среднеуглеродистых сталей содержание в металле шва кремния более 0,2% и марганца более 0,4% предупреждает образование пор.

На степень окисления углерода, кремния и марганца при сварке в углекислом газе влияют: напряжение, величина и полярность сварочного тока, а также диаметр электродной проволоки. С повышением напряжения окисление увеличивается, а при возрастании сварочного тока и уменьшении диаметра проволоки (повышении плотности тока) — уменьшается. Сварка на постоянном токе обратной полярности дает меньшее окисление, чем на токе прямой полярности. При сварке проволокой диаметром 0,5—1,2 мм происходит значительно меньшее окисление элементов, чем при сварке проволокой диаметром 1,6—2 мм. Поэтому более тонкая проволока, имеющая низкое содержание кремния и марганца, обеспечивает получение плотных беспористых швов. Плотность тока при сварке в углекислом газе должна быть не ниже 80 а/мм 2 . При этом потери металла на разбрызгивание не превышают 10—15%.

Применяемые материалы

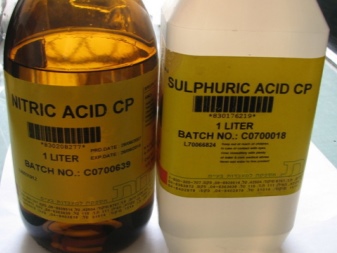

Сварочная проволока. В качестве электрода применяют проволоку марок Св-08ГС, Св-08Г2С, Св-12ГС и др. по ГОСТ 2246—60 в соответствии с маркой основного металла, имеющую повышенное содержание марганца и кремния. Диаметр проволоки берут в пределах 0,5—2,5 мм в зависимости от толщины свариваемого металла и типа сварочного полуавтомата. Поверхность проволоки должна быть чистой, не загрязненной смазкой, органическими антикоррозионными веществами, ржавчиной, окалиной и др., повышающими разбрызгивание металла и вызывающими пористость шва. Иногда проволоку подвергают травлению в 20%-ном растворе серной кислоты с последующей прокалкой в печи при 250-280° С в течение 2-2,5 ч. Это обеспечивает получение плотного наплавленного металла с минимальным содержанием водорода. Хорошие результаты дает сварка омедненной проволокой.

На Харьковском тракторосборочном заводе успешно применяют способ подготовки проволоки, предложенный Ю. И. Нихинсоном и Л. Ф. Тесленко - травление 5-10 мин в 10—20%-ном водном растворе соляной кислоты, промывка в холодной воде и пассивирование в смеси водных растворов 5—15% нитрита натрия (NaN02) и 1% кальцинированной соды (Na2C03) в течение 10-15 мин. После пассивирования проволока долго сохраняется. Кроме того, повышается стабильность горения дуги, уменьшается порообразование и расход углекислого газа.

Углекислый газ. Углекислый газ бесцветен, неядовит. При давлении 760 мм рт. ст. плотность углекислого газа 1,98 кг/м 3 . При температуре 31° С и давлении 75,3 кгс/см 2 углекислый газ сжижается. Давление сжижения уменьшается при понижении температуры. При минус 78,5° С углекислый газ переходит в жидкость при атмосферном давлении (760 мм рт. ст.). Испарение 1 кг жидкой углекислоты дает 505 дм 3 углекислого газа (при 0° и 760 мм рт. ст.). Хранят и транспортируют углекислый газ в стальных баллонах под давлением 60-70 кгс/см 2 . Баллоны окрашены в черный цвет и имеют надпись желтого цвета «Углекислота». В стандартный баллон емкостью 40 дм 3 вмещается 25 кг жидкой углекислоты, которые при испарении дают 12 625 дм 3 газа. Жидкая кислота занимает 60-80% объема баллона, остальной объем заполнен газом.

Углекислый газ, применяемый для сварки, должен быть сухим и иметь концентрацию не ниже 98% С02, а для сварки ответственных конструкций — не менее 99% СО2. Пищевой углекислый газ, выпускаемый по ГОСТ 8050-64, содержит: не менее 98,5% С02 и не более 0,1% свободной влаги. В нем может содержаться также вода, растворенная в сжиженном С02, поэтому при сварке пищевой углекислый газ предварительно пропускают через патрон, заполненный обезвоженным медным купоросом или через силика-гелевый осушитель.

Если углекислый газ содержит влагу, то шов получается пористым, а наплавленный металл менее пластичным.

При использовании неосушенного углекислого газа баллон перед началом сварки нужно поставить на 15—20 мин в вертикальное положение, чтобы влага осела на дно. Первые порции углекислого газа, содержащие наибольшее количество примесей (преимущественно азота), выпускают наружу и затем начинают сварку. Отбор газа заканчивают при остаточном давлении его в баллоне около 4 кгс/см 2 , так как последние порции неосушенного газа будут содержать много влаги.

При расходе газа свыше 20 дм 3 /мин возможно вымерзание влаги в каналах редуктора вследствие охлаждения газа, происходящего при понижении его давления в момент прохождения через клапан редуктора, и закупорка последнего льдом. Для предупреждения этого явления газ отбирают из нескольких баллонов, включенных параллельно, или предварительно подогревают газ перед редуктором. Для подогрева газа используют электрические подогреватели, питаемые током напряжением 36 в. Для сварки выпускается сварочный углекислый газ по ГОСТ 8050-64, отвечающий следующим техническим требованиям:

| Характеристики | I сорт | II сорт |

| Содержание двуокиси углерода, % по объему, не менее | 99,5 | 99,0 |

| Содержание водяных паров в углекислом газе: при нормальных условиях (давлении 760 мм рт. ст., температуре °C), г/м 3 , не более точка россы, °С, не выше | 0,178 -34 | 0,515 -24 |

В отличие от пищевого и технического углекислого газа сварочный углекислый газ испытывается на содержание СО2 и влаги путем отбора проб из вертикально стоящего баллона (из газовой фазы); при этом влажность определяется конденсационным гигрометром НИИГС.

Сварочным углекислым газом не разрешается наполнять баллоны из-под пищевого и технического газа. Баллоны должны иметь надпись «С02 сварочный».

При количестве сварочных постов более 20 целесообразно осуществлять централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы баллонов или от газификационной установки. При полуавтоматической сварке проволокой диаметром 1 -1,4 мм и диаметре выходного отверстия сопла 15 мм для надежной защиты зоны горения дуги требуется 400-600 дм 3 /ч углекислого газа, если проволока диаметром 2 мм, а сопло диаметром 25 мм- 1200-1500 дм 3 /ч. Увеличение расхода газа выше этих пределов не улучшает защиту ванны и дуги, но приводит к перерасходу газа, ухудшению процесса сварки и формирования металла шва. Практически при сварке проволокой 1 -1,4 мм током 120-250 а расход газа можно принимать равным 1,2 кг/ч или 0,8 кг на 1 кг наплавленного металла. При сварке проволокой 2 мм расход газа составит 0,6 кг/ч наплавленного металла. Для снижения расхода углекислого газа необходимо давление в магистрали поддерживать минимальным, порядка 0,4-0,6 кгс/см 2 , соответственно количеству работающих постов, регулируя его так, чтобы расход газов на один пост не превышал указанных выше пределов. Сварочные посты следует оборудовать электромагнитными клапанами, позволяющими отключать подачу газа через 2-3 сек после гашения дуги и вновь включать ее за 0,5-1 сек перед возбуждением дуги. Такие же клапаны целесообразно ставить и при питании газом из баллонов. Применение расходомеров для газа обязательно. Все эти мероприятия обеспечивают экономию углекислого газа при сварке.

Сварка в углекислом газе

Коэффициент наплавки при сварке в углекислом газе выше,

чем при сварке под флюсом. При сварке постоянным током прямой полярности этот коэффициент в 1,5—1,8 раза выше, чем при обратной полярности. Процесс сварки отличается высокой производительностью, достигающей 18 кг/ч наплавленного металла. Скорость сварки достигает 60 м/ч. Производительность сварки в углекислом газе в 1,5—4 раза выше, чем производительность ручной сварки покрытыми электродами, и в 1,5 раза выше, чем при сварке под флюсом.

Стоимость наплавки 1 кг металла при сварке в углекислом газе в 2—2,5 раза меньше, чем при ручной сварке, и на 10—20% меньше, чем при автоматической сварке под флюсом.

Металлургические процессы при сварке в углекислом газе. При

высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по реакции СО2-СО+О. Образующаяся СО в свою очередь диссоциирует на С и О по реакции С0-С + 0. Атомарный кислород (О) обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

Исследования показали, что температура капель жидкого металла в зоне дуги составляет 2150—2350° С, а температура газа — 2900° С. Температуры же в сварочной ванне ниже и составляют: металла 1700° С и газа 2300° С. Как известно, чем выше температура, тем реакции окисления идут интенсивнее. Поэтому при сварке в углекислом газе в большей степени происходит выгорание (окисление) элементов, содержащихся в электродной проволоке, и в меньшей степени — элементов основного металла. При таком распределении температур большая часть углекислого газа (60%) расщепляется на окись углерода и кислород в зоне дуги и меньшая (15%) —в месте контакта с ванной.

Особенности углекислотной сварки

Виды и способы сварки

Углекислотная сварка применяется не только в промышленных условиях, но и в быту. Газ формирует защитное облако, препятствующее поступлению воздуха в обрабатываемые области. Это повышает качество сварного соединения, минимизирует вероятность появления дефектов.

При использовании данного метода рекомендуют устанавливать обратную полярность. Это помогает поддерживать устойчивую дугу. Кроме того, снижается вероятность разбрызгивания расплава. При установке прямой полярности повышается вероятность угасания, негативно влияющего на качество шва. Такой режим применяют при необходимости наплавления металла.

Суть процесса

Метод работает так:

- Под влиянием высокой температуры газ частично распадается на углерод и кислород. Это способствует защите сварочной ванны от присутствующих в воздухе примесей.

- Углекислый газ и его производные вступают в реакцию с железом, что повышает прочность шва.

- При использовании проволоки с содержанием кремния или марганца образуются оксиды этих элементов. Они взаимодействуют со свариваемыми металлами. Формируется устойчивое к окислению соединение.

Сферы применения

Углекислота обходится дешевле гелия, аргона или иных инертных газов. Однако она уступает им в защитных качествах. Сварка в среде углекислого газа применяется для рутинных операций по соединению деталей из конструкционных сталей.

При работе с ответственными объектами, специальными металлами и узлами, испытывающими высокие нагрузки, используют только гелий или аргон. При массовом создании типовых конструкций углекислотная технология существенно снижает себестоимость.

Методы сварки

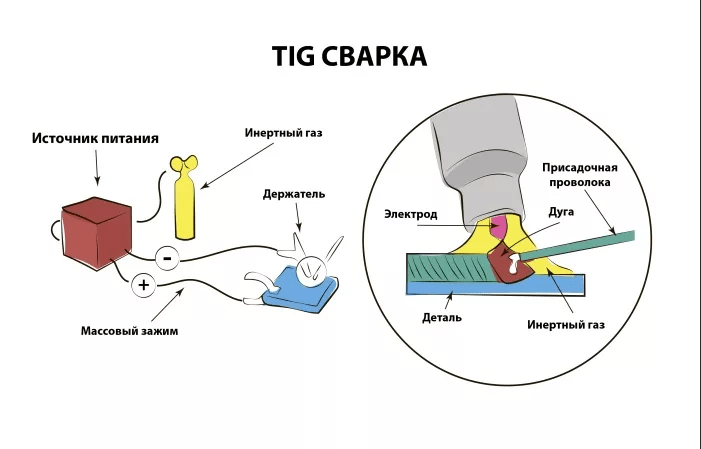

В сочетании с защитной газовой средой применяют несколько способов. Самыми распространенными считаются MIG -и TIG-режимы. Стоит рассмотреть особенности каждой технологии.

При использовании этого метода сварку выполняют так:

- Подают углекислый газ в обрабатываемую область.

- Разжигают дугу между наконечником неплавящегося электрода и металлической поверхностью. Шов заполняется не стержнем, а присадочным материалом.

MIG/MAG

Эти аббревиатуры обозначают дуговую сварку в среде инертного или активного газа. При использовании углекислоты аппарат снабжают плавящейся присадкой. Сварку ведут полуавтоматическим способом. Применение неплавящегося электрода помогает улучшить результат работы.

Подготовительные работы

Настройку агрегата перед началом сварки выполняют так:

- Вставляют присадочную проволоку в рукав. Снимают сопло горелки и медный наконечник, отодвигают ролик подающего механизма. После этого закрепляют катушку, выводят часть проволоки наружу.

- Задают полярность. При использовании углекислоты и стандартной проволоки выбирают обратный вариант. Плюсовой контакт подсоединяют к горелке, минусовой – к зажиму. Так тепловыделение будет протекать на обрабатываемой заготовке. Прямую полярность задают при использовании флюсовой присадки.

- Подключают полуавтомат к электросети. Нажимают клавишу подачи проволоки, проверяют работоспособность механизма.

- Подключают газовый баллон, снабженный редуктором. Углекислота будет подаваться через второй канал рукава.

Расход углекислого газа

Этот параметр зависит от следующих факторов:

- условия работы (температура и влажность воздуха, наличие ветра);

- характеристики свариваемых металлов, расходных материалов;

- опыт сварщика.

Расход газа составляет 3-10 л в минуту. При расчете предполагаемого значения учитывают толщину деталей, диаметр присадочного прутка. К полученному числу добавляют запас 10%. На него приходится расход газа на подготовительных этапах. 25 кг сжиженной углекислоты превращается в 500 л газа. При среднем расходе этого объема хватает на 8 часов работы.

Технология углекислотной сварки

После настройки аппарата выполняют следующие действия:

- Подготавливают металлические элементы. Разделывают кромки, очищают поверхности от жировых и ржавых пятен, старой краски. Для обработки применяют наждачную бумагу или железную щетку.

- Устанавливают детали в правильное положение, фиксируют их.

- Делают пробный шов. На аппарате выставляют минимальную силу тока. Наблюдают за поведением материала. При розжиге мощной дуги края заготовок могут деформироваться.

- Настраивают параметры работы агрегата с учетом диаметра проволоки. Формируют сварное соединение. При соединении тонких листов дугу перемещают вперед. При сварке толстых деталей применяют вариант «углом назад».

- После завершения сварки продолжают подачу газа. В первую очередь останавливают выводящий присадку механизм, отключают агрегат от сети. После этого закрывают клапан газового баллона. Это способствует правильному остыванию шва.

- Удаляют шлаковую пленку с поверхности соединения.

Применяемые материалы и оборудование

Для работы в газовой среде применяют такие виды аппаратов:

- выпрямители, преобразующие переменный ток в постоянный (используются в сочетании с графитными и вольфрамовыми электродами);

- инверторы, преобразующие электрическую энергию в стабильную дугу.

Углекислый газ

Углекислота не имеет запаха и цвета, не является токсичной. Емкости для газа покрывают черной краской. Внутреннее давление достигает 60 кгс/см². В процессе сварки углекислота распадается на угарный газ и кислород. До полного остывания шов остается под защитной средой. Устанавливаемый на баллон редуктор при подаче снижает давление до 0,5 атмосфер.

Сварочная проволока

Материал выбирают с учетом вида агрегата, параметров деталей. Углекислый газ не является полностью инертным, поэтому его применяют в сочетании с проволокой, препятствующей окислению металла. Лучше всего подходят присадочные материалы, содержащие марганец и кремний. Неплохим вариантом считается омедненная проволока с антикоррозионными свойствами.

При выборе типа присадки учитывают характеристики свариваемых заготовок. Углекислоту не стоит заменять порошковой проволокой. Качество соединения в этом случае ухудшается.

Газовая горелка

Этот элемент оборудования должен быть укомплектован дюритовыми шлангами и набором кабелей.

Другие

Для сварки деталей потребуются и такие приспособления:

Преимущества и недостатки

К положительным качествам рассматриваемой технологии относятся:

- невысокая стоимость работ;

- защищенность сварочной ванны от активных веществ;

- возможность работы на весу, без использования подложек;

- устойчивое горение дуги при соединении тонких деталей;

- эффективное расходование тепловой энергии дуги.

Способ имеет и недостатки, которыми можно считать:

- непригодность для работы с цветными металлами и легированными сталями;

- сложность формирования многослойного шва;

- опасность отравления при работе в непроветриваемых емкостях и помещениях.

Необходимость длительной подготовки оборудования и применения тяжелых баллонов с газом не позволяет использовать углекислотную сварку при мелких операциях, требующих быстрого выполнения.

Техника безопасности

Использование защитного газа сопряжено с рисками возникновения таких опасных ситуаций:

- отравление сварщика при работе в закрытых резервуарах;

- взрыв баллона при неконтролируемом росте давления.

С учетом этих рисков были разработаны правила безопасности. При перевозке емкостей с газом необходимо:

- размещать все изделия на специальном поддоне;

- удерживать емкости в вертикальном положении;

- снабжать тару резиновыми кольцами, предотвращающими утечку газа.

При заправке и хранении соблюдают следующие правила:

- в помещениях должны быть установлены датчики газа;

- не допускается превышение нормативного объема;

- температура баллона не должна повышаться при заправке;

- нельзя касаться съемных элементов емкости без защитных рукавиц.

При работе в закрытом пространстве необходимо:

- постоянно контролировать уровень СО2 в воздухе;

- проветривать помещение или надевать подающую кислород изолирующую маску;

- работать с напарником (второй человек должен находиться за пределами резервуара).

Дополнительные рекомендации

Для увеличения длительности рабочего цикла к аппарату подключают охлаждающую систему. Качество шва зависит от типа используемого агрегата. При приобретении оборудования обращают внимание на основные параметры. Мощность должна быть высокой. Это позволит варить заготовки большой толщины. Рекомендуется выбирать устройства со съемными держателями. В комплект должно входить руководство с таблицами, помогающими правильно настраивать аппарат.

Все о сварке в углекислом газе

Сварочный процесс с применением углекислого газа относят к разновидности сварки, выполняемой под защитой флюса. Такой тип работ чаще всего осуществляют плавящимися электродами, и этот метод нашёл применение в сфере проведения различного типа монтажных работ, а также используется при ремонте или для восстановления деталей с тонкими стенками.

Особенности

Согласно требованиям ГОСТ, сварка в углекислом газе выполняется автоматическими или полуавтоматическими сварочными устройствами, которые оснащены горелками, выделяющими углекислотную смесь из сопла. При проведении сварки в углекислой среде важно учитывать, что любые нестандартные держатели должны выдерживать радиальное истечение газа по отношению к оси электрода.

Сущность процесса сварки состоит в том, что работы ведутся под защитой углекислого газа.

Перед проведением работ и пропусканием сварочной проволоки в дюритовый шланг, конец прутка требуется завальцовывать, а сам шланг обязательно проверяют на отсутствие утечек и перегибов, так как в системе должно быть давление для равномерной подачи газа. Такие требования ГОСТ должны соблюдаться неукоснительно. Если не придерживаться установленного режима, то оборудование быстро выйдет из строя, а качество сварки будет неудовлетворительным.

Перед тем как приступить к выполнению сварочных работ, требуется определить нужный для обеспечения качественного сварочного шва диаметр проволоки, чтобы он соотносился с толщиной стыкуемых между собой заготовок, а также выбрать режим сварки. Согласно выбранному режиму сварки, потребуется определить расход углекислого газа и проверить уровень давления в газовом баллоне. Для получения разряда электрической сварочной дуги выполняют касание концом сварочной проволоки к поверхности рабочей области заготовок, тогда как выпуск проволоки производят при помощи нажатия кнопки пуска, расположенной на держателе.

В процессе сварки устойчивость электродуги, стойкость её защиты от окисляющего действия кислорода, а также быстрота остывания металла и форма сварочного шва напрямую зависят от правильного перемещения и наклона горелки аппарата относительно рабочей поверхности заготовок.

При сварке с применением углекислой среды улучшается качество сварного шва, снижается напряжение металла после выполнения работ, а также гарантируется прочность соединения между собой заготовок.

Применение углекислоты позволяет следить за сварочным процессом, снижает степень загрязнения рабочей поверхности брызгами расплавленного металла, а также сводит к нулю появление дефектов в сварочных швах.

Способы

Автоматическое и полуавтоматическое оборудование для выполнения газоэлектросварки с применением углекислого газа может работать с неплавящимся (вольфрамовым) или плавящимся электродом. Применяя неплавящийся электрод, готовый сварной шов образуется путём оплавления кромочных частей заготовки, а также за счёт плавления поступающей в зону сварки присадочной проволоки. При работе с плавящимся электродом он оплавляется во время работы и формирует собой металлический материал для шва.

Для защиты сварочного шва в процессе работы могут быть применены инертные, активные и смешанные газы. Углекислый газ относят к группе активных газообразных веществ. Выбор газа напрямую зависит от физико-химического состава заготовок, а также исходя из требований, которые будут предъявлены к качествам сварного шва. Кроме того, газ для сварки выбирают исходя из экономической целесообразности.

Углекислый газ в этом случае является одним из наиболее выгодных с экономической точки зрения из-за низкой себестоимости.

Иногда активный углекислый газ смешивают с другими типами газа. Делают это для более высокой степени устойчивости сварочной дуги, а также для увеличения глубины проникновения в металл в процессе его плавления. Смесь газов с углекислотой увеличивает производительность сварочного процесса, а также усиливает степень перехода металла из сварочного электрода в стыковочный шов.

Рассмотрим наиболее распространенные способы применения углекислого газа для различных вариаций сварки.

- Сочетание аргона и 25% углекислой смеси. Такой состав используют для работы с плавящимися электродами. Добавление к аргону углекислоты позволяет работать с высокоуглеродистыми металлами без образования внутри шва пористой структуры. Кроме того, углекислый газ усиливает стабильность электродуги, повышает эффективность сварки на ветру, улучшает качество шва при работе с тонкостенными заготовками.

- Сочетание аргона с 20% углекислоты и 5% кислорода. Такой газ применяют для работы с плавящимися электродами при сварке легированной или углеродистой стали. Газовая смесь повышает стабильное состояние электродуги, улучшает форму и качество шва и исключает появление пористости.

- Сочетание углекислой смеси и 20% кислорода. Этот состав применяют для сварки плавящимся электродом при соединении заготовок из углеродистой стали. Газовая смесь обладает хорошей оксидной способностью, стимулирует глубокое проникновение электродуги вглубь металла, создает шов хорошей формы и исключает появление пористости.

Для выполнения сварочных работ защитная углекислая смесь в область сварки может поступать центрально или сбоку, если скорость сварки достаточно высокая.

Чтобы сэкономить расход дорогих инертных газов, их потоки разделяют, причём внутренний поток – это инертный газ, а более широкий наружный – это всегда более дешёвый углекислый газ.

Так как сварочный процесс с применением углекислого газа осуществляется автоматическим или полуавтоматическим оборудованием, то выбор расходных материалов будет зависеть от выбора режима и метода выполнения этих работ.

В составе газа – углекислота, газообразное вещество, не обладает цветом, запахом и нетоксично. Для сварочного процесса используют баллоны чёрного цвета, срок годности такой ёмкости с момента проведения её первой аттестации составляет 20 лет. Баллоны имеют рабочее давление, равное 70 кгс/ см², а их объём равен 40 л, что соответствует 25 кг жидкого углекислого вещества. Примерно 80-99% баллона занимает углекислота, а остальная часть приходится на долю углекислого газа.

Для маркировки на чёрном фоне баллона делают надпись жёлтого цвета «Углекислота».

Для выполнения высококачественных сварочных работ применяют концентрацию углекислоты не менее 98%, а для наиболее ответственных участков берут 99%-ный состав. Чем выше содержание углекислоты в газе, тем больше разбрызгивается жидкий металл в процессе сварки. Для устранения этого побочного эффекта применяют специальные осушители, выполненные из силикагеля, алюминия либо купороса, которые удаляют избыток влаги.

Следующим важным материалом, необходимым для сварки, является электрод. Для работы в среде углекислого газа применяются специальные виды электродов. Дело в том, что сварочная проволока, которая используется для работ под прикрытием флюса, не может быть применима в процессе сварки в углекислой среде. Для выполнения сварки с двуокисью углерода применяют электроды, в которых имеется повышенное содержание кремния и марганца. Эти металлы легируют сварочную проволоку, делая её более прочной. Толщина электрода зависит от типа аппарата, которым будет выполняться сварка, а также от толщины стыкуемых заготовок.

Выбирая электроды, нужно обратить внимание на то, чтобы их поверхность была чистой, не имела следов коррозии и окалины.

Если в электроде будут посторонние включения, то это отразится на качестве шва, ослабляя его возникновением пористости. Кроме того, электроды с примесями будут способствовать разбрызгиванию жидкого металла. Если требуется очистить электроды перед работой, их можно протравить в растворе серной кислоты 20% концентрации. После травления проволоку нужно прокалить в печи.

Для выполнения сварки нужны и другие комплектующие. Перечень их выглядит примерно так:

- сварочный аппарат;

- трансформатор или инвертор в качестве источника переменного тока;

- газовый баллон и кислородный редуктор;

- подающее газ устройство, куда установлен газовый клапан;

- осушитель (подогреватель) углекислого газа – используется как промежуточное приспособление, соединяющее баллон с горелкой;

- газовая горелка, укомплектованная комплектом кабелей и дюритовыми шлангами.

Чтобы качественно выполнить сварочные работы, необходимо заранее подготовить все необходимые расходные материалы и проверить исправность рабочего оборудования.

Расход

В газовом баллоне содержится объём углекислой смеси, которого хватает на 16-20 часов непрерывной работы. Расход углекислого газа напрямую зависит от интенсивности его подачи и объёма сварочных работ.

Перед тем как начать сварочные работы, баллон с газом требуется поставить вертикально и выждать время, чтобы избыток влаги естественным путем мог опуститься на дно ёмкости.

До работы и в процессе её выполнения нужно следить за тем, чтобы давление внутри ёмкости не падало ниже показателя, равного 4-5 кгс/см². Если показатели упадут ниже этих цифр, работу придётся остановить, так как в газовой смеси будет содержаться большое количество влаги, что снизит качество сварочного шва.

Для контроля за расходом углекислой смеси и уровнем её давления на баллоне устанавливают специальный редуктор-расходомер. Наиболее распространены в настоящее время редукторы марок АР-150 и АР-40. Расход углекислого газа регулируют понижающим действием редуктора – это приспособление при необходимости снижает внутреннее давление в баллоне до 0,5 атм, что позволяет экономно расходовать углекислый газ при выполнении сварочных работ. Другими словами, давление на входе в редуктор равно давлению в баллоне, и это показывает входной манометр. С помощью регулировочного винта, мембраны и пружин внутри редуктора давление снижается до 0,5 ати (атмосфер избыточных), что показывает манометр на выходе, или 1,5 ата (атмосфер абсолютных). На самом баллоне есть клапан, который регулирует расход, как водопроводный кран в вашем умывальнике. Таким образом, давление одно, а расход может быть разным.

По мере расхода находящегося в баллоне газа, давление снижается и начинается испарение жидкой углекислоты, т.е. переход из жидкого состояния в газ. Это требует определенной энергии, поэтому газ имеет низкую температуру (как в морозилке вашего холодильника). Для того, чтобы находящиеся в газе частицы влаги не замерзли и не закупорили отверстие редуктора, газ подогревают.

Технология

Для того чтобы правильно варить заготовки в домашних условиях, важно соблюдать основные параметры режима сварки и действовать по схеме. Для начинающих сварщиков может оказаться полезной следующая пошаговая инструкция выполнения работ:

- определить полноту заправки баллона с углекислым газом, чтобы рассчитать время работы;

- поместить присадочный припой в подающий механизм;

- проверить исправность роликов, которые нужно подобрать исходя из размеров сварочной проволоки;

- разложить механизм подачи проволоки путём нажатия кнопки управления;

- дождаться выхода проволоки из открытого конца горелки;

- подсоединить баллон с газом с помощью шлангов, места соединений затянуть хомутами;

- зачистить рабочую поверхность заготовок от загрязнений, снять небольшую краевую фаску материала;

- выполнить на отходах металлической стружки пробный вар для настройки параметров аппарата;

- установить горелку под углом 85° относительно заготовки;

- сформировать электродугу и вести её так же, как и при ручной сварке – во время подачи газа металл перестанет брызгать;

- закончив формирование шва, отключить подачу электротока на аппарате;

- остановить подачу сварочной проволоки;

- после начала кристаллизации поверхности сварочного шва перекрыть подачу газа.

Сварка заготовок с применением углекислого газа является одной из наиболее востребованных.

Технология выполнения этой операции зависит от выбранного режима работы сварочного аппарата и его параметров. Результатом выполнения работ будет качественный, ровный и прочный шов, имеющий защиту от коррозии металла.

О сварке электродом в углекислом газе смотрите далее.

Читайте также: