Универсально сборные приспособления сварочного производства

В настоящее время до 70% трудозатрат в технологической подготовке производства приходится на проектирование и изготовление приспособлений. Стала актуальной проблема изыскания путей их удешевления для условий как серийного, так и мелкосерийного производства. Наиболее эффективными методами, ускоряющими и удешевляющими проектирование и изготовление приспособлений, являются унификация, нормализация, стандартизация деталей и элементов приспособлений и установок.

Унификация — это рациональное сокращение количества типов, видов и размеров приспособлений, числа механизмов, деталей и заготовок для деталей с целью повышения однотипности приспособлений и улучшения их качественных и технико-экономических характеристик.

Высшей степенью унификации, дающей наибольший экономический эффект, является применение серийно изготавливаемых сборочных единиц и деталей.

Нормализация — это стандартизация в масштабе предприятия или отрасли.

Стандартизация — это высшая форма нормализации, предусматривающая широкое применение общесоюзных стандартов (ГОСТов). Нормализация и стандартизация позволяют повысить рентабельность приспособлений за счет уменьшения стоимости, удешевления эксплуатации и повторного многократного использования элементов.

На основе унификации строится агрегатирование, представляющее собой метод конструирования изделий из унифицированных и стандартных деталей и агрегатов, т. е. из модулей. Расчленение оборудования на отдельные модули возможно по различным принципам (размерам, массе, числу координат др. ).

Унификация, стандартизация и агрегатирование являются основой для автоматизации проектирования приспособлений.

Универсально-сборные приспособления для сварки (УСПС) эффективно применяются как при сварке изделий, так и при их сборке. При сварке они особенно эффективны, если недопустимы деформации свариваемого изделия.

Комплект УСПС состоит из следующих элементов: базовых (плит, угольников, планшайб и др. );

Таблица№3 Техническая характеристика некоторых УСПС

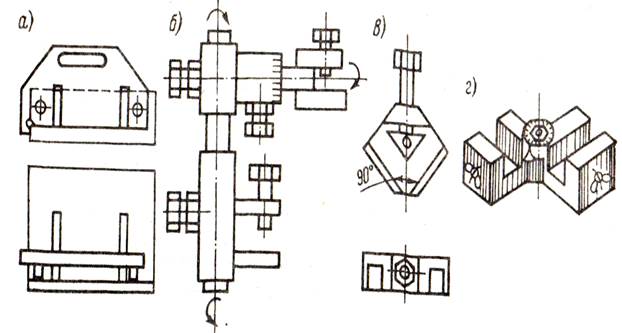

Рис№23Принципиальная схема приспособления для сборки и сварки

кронштейна (а) вид УСПС(б)

Корпусных и опорных (призм, угольников, подкладок и др. ); установочных (шпонок, пальцев, валиков, втулок, центров и др. );

направляющих (втулок, планок, колонок и др. ); прижимных (прихватов и прижимов различных типов); крепежных (винтов, болтов, гаек);

узлов (самоустанавливающихся опор, пневмоцилиндров, поворотных головок и др. );

вспомогательных (рукояток, пружин и др. ).

Обычно комплект элементов УСПС включает 2200. . . 3400 деталей и узлов, из которых одновременно может быть собрано несколько десятков приспособлений (табл. 3). Благодаря универсальности и взаимозаменяемости элементов УСПС продолжительность сборки и разборки приспособления не превышает 1—8 ч в зависимости от его сложности.

Применение УСПС значительно сокращает и удешевляет Технологическую подготовку производства, повышает коэффициент его технической оснащенности. Это достигается благодаря тому, что комплекты нормализованных и стандартных деталей и механизмов обратимы, взаимозаменяемы и могут использоваться многократно для различных приспособлений. Проектирование УСПС сводится лишь к разработке принципиальной компоновочной схемы приспособления, а изготовление— к сборке приспособления из готовых элементов и наладке. После сборки (сварки) партии изделий УСПС разбирают на составляющие их элементы, которые в дальнейшем используются для компоновки новых приспособлений.

На а показана принципиальная схема приспособления для сборки и сварки кронштейна, а на рис. , б — общий вид приспособления, собранного из комплекта УСПС.

Универсально-сборные приспособления применяются на предприятиях с индивидуальным и мелкосерийным, а также с серийным и крупносерийным характером производства в период освоения выпуска новой продукции с последующей заменой их специальными приспособлениями. УСПС целесообразно использовать также на ремонтных предприятиях и для сборки приспособлений-дублеров при ремонте основной оснастки. В отраслях промышленности организованы прокатные базы УСПС для обслуживания заводов, нуждающихся в приспособлениях.

Универсально-наладочные приспособления сварочного производства (УНПС) отличаются от универсально-сборных лишь тем, что имеют механизмы и устройства, позволяющие быстро, без разборки приспособления перестроить (наладить) его для сборки и сварки однотипных изделий другого размера. Принципы создания и применения УНПС и УСПС аналогичны.

Переносные приспособления

Переносные универсальные и специализированные сборочные приспособления применяются в единичном, мелкосерийном и серийном производствах, а также при монтаже сварных изделий.

Универсальные переносные приспособления могут использоваться для сборки различных конструкций, а специализированные—для сборки определенных конструкций.

Трубы диаметром до 42 мм в монтажных условиях часто центруются по наружным поверхностям трубы с помощью клещей Для центровки труб диаметром более 100 мм в монтажных условиях применяют приспособления в виде винтовых хомутов (рис. 60, а) или стяжных уголков, прихватываемых к трубам а также безмоментные наружные центраторы (рис. в).

Рис№24 универсальные приспособления для сборки а,б,в- Струбцины; г,д- стяжные устройства; е- прижим рычаг ; ж,з- распорки(стяжки); и- хомут

Рис№25 специальные сборочные приспособления а- шаблоны; б- переносное поворотное приспособление; в- для сборки деталей под углом 90; г- для сборки деталей под различными углами.

Рис№26 клещи для центровки труб 1-рукоятка; 2- хомут стопорный; 3-накладка; 4- окно для прихватки; 5-стыкуемые трубы.

Рис№27 Приспособления для центровки труб а- хомутного типа, б- стяжные уголки,

в-безмоментный наружный центратор.

Рис№28 Навесные подмости для наружной сварки вертикальной стенки резервуара.

Рис№29 Будка для укрытия места сварки 1- каркас; 2- брезент; 3,4-окна для вентиляции.

При монтаже поясов вертикальной стенки цилиндрических резервуаров большой емкости полистовым методом применяются навесные подмости (рис. 6 1). Они имеют ходовые ролики и перекатывающиеся по ранее установленным листам корпуса резервуара 3,нижнюю съемную роликоопору4и боковые опорные ролики 5, которые крепятся на раме 6, перила 7 и лебедку 8 для ручного перемещения подмостей от стыка к стыку. Стальной канат от лебедки закрепляется за противоположную вертикальную кромку листа, и вращением рукоятки лебедки подмости перемещаются на длину одного листа. Установка и снятие подмостей производятся краном.

При сварке на монтажной площадке кольцевых горизонтальных швов Цилиндрических резервуаров большой емкости зону сварки от ветра и атмосферных осадков защищают передвижными кабинами / (pис.63), которые навешивают на стенку резервуара 2 в каждой из кабин оборудуется пост 3 ручной или механизированной сварки. Кабины могут перемещаться по стенке резервуара с помощью электропривода 4. Крутящий момент от привода передается ходовым колесам 5. Электропривода передвижения кабин включается во время перерывов сварки и питается током от сварочного источника тока, располагаемого в будке6.

Рис№30 Передвижные кабины для сварки горизонтальных швов цилиндрических резервуаров.

Стенами называют устройства для сборки и сварки крупногабаритных изделий, например листовых конструкций. При сборке листы устанавливают так, чтобы кромки их были параллельны. Встроенные электромагниты плотно притягивают кромки листов к стенду и воспринимают реакцию от давления пневматических флюсовых подушек.

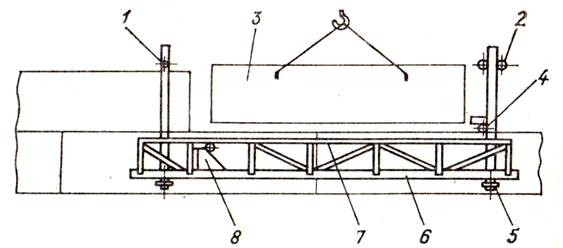

Стенд для сборки и сварки полотнищ имеет стеллаж 2,катучую балку 5, перемещающуюся по боковым направляющим / на четырех колесах 6. На балке устанавливаются передвижные (или неподвижные) пневмоприжимы8, цилиндры4, которые управляются своими пневмокранами3. Балка имеет рельсовые захваты 7, предотвращающие ее подъем во время прижатия изделия. Флюсовые подушки и магнитные прижимы встроены а стеллаже 2 (на рисунке условно не показаны).

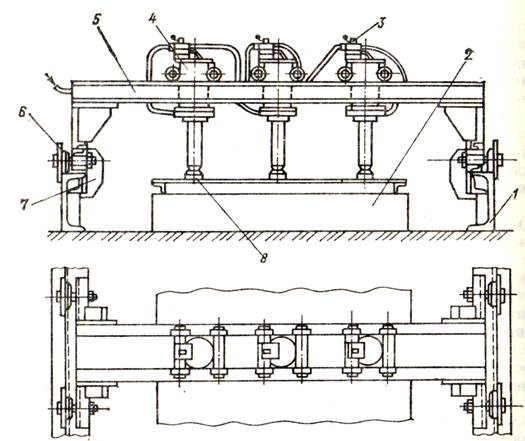

При сооружении цементных вращающихся печей с целью повышения транспортабельности опорные бандажи корпуса доставляются с заводов-изготовителей в виде полуколец, которые свариваются на месте монтажа электрошлаковой сваркой. Каждая из половин бандажей 5 устанавливается на сборочно-сварочном стенде (рис. 65) на три шаровые опоры4, которые домкратами 3 могут регулироваться по высоте. Это позволяет при установке полуколец расположить их с переменным зазором в стыке (снизу меньшим, сверху большим), а при сварке создавать противодействующий момент и обеспечивать заданную точность сваренного бандажа. Сварочный стенд, кроме того, имеет подставки 2, стойки 6, на которые устанавливаются бухты со сварочной проволокой 7, подающие механизмы 8 сварочных аппаратов. Плавящие мундштуки 9 заводятся в зазор полуколец, для уплотнения стыков привариваются выводные планки 10 карманы 11 и крепятся боковые медные водоохлаждаемые накладки 12. Оборудование стенда монтируется на мощной бетонной площадке 1.

Рис№31 Стенд для сборки и сварки полотнищ.

Рис№32 Электрошлаковая сварка бандажей цементных печей на монтажных базах.

Рис№33 кондуктор кантователь для сборки элементов фонарей.

Стенд обеспечивает одновременную электрошлаковую сварку обоих стыков с точностью, не требующей последующей механической обработки бандажей.

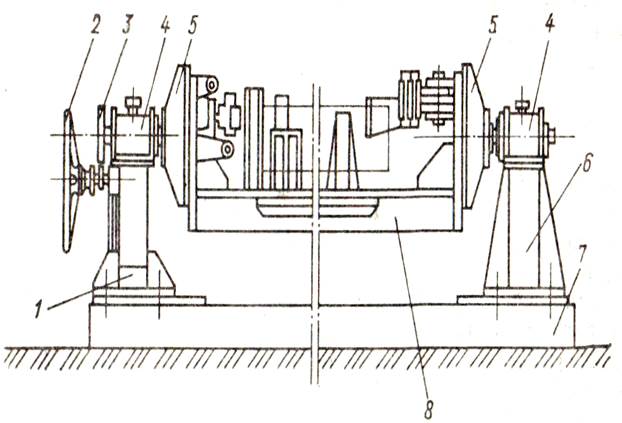

Сборочно-сварочными кондукторами называют приспособления с постоянными упорами и другими фиксирующими элементами, а также зажимными устройствами, служащие для сборки и сварки изделий типа кронштейнов, рам, ферм, балок и др. Для удобства сборки, прихватки и сварки кондукторы часто устанавливают на планшайбы манипулятора или двухстоечного цапкового кантователя.

На рис. 66 приведен кондуктор-кантователь для сборки и сварки элементов конструкций фонарей. На сварной раме 7 смонтированы стойки 1 и 6. Сборочное приспособление (кондуктор) 8 крепится к планшайбам 5, вращающимся в подшипниках скольжения 4. Поворот осуществляется вручную штурвалом 2через редуктор 3 приводной стойки /. Делительное устройство обеспечивает фиксацию поворота изделия через 45° и управляется педалью.

Универсально-сборные приспособления для сварки

Универсально-сборные приспособления (УСП) применяют при сборке сварных конструкций различных типов (рис. 22.7).

Универсально-сборные приспособления для сварки (УСПС) эффективны как при сборке изделий, так и при их сварке. Комплект УСПС содержит следующие элементы:

- ? базовые (плиты, планшайбы и др.);

- ? корпусные и опорные (призмы, угольники, подкладки и др.);

- ? установочные (пальцы, втулки, шпонки, центры и др.);

- ? направляющие (втулки, колонки, планки и др.);

- ? прижимные (прижимы различных типов);

- ? крепежные (винты, болты, гайки);

- ? узлы (самоустанавливающиеся опоры, поворотные головки и др.);

- ? вспомогательные (рукоятки, пружины и др.). Обычно комплект элементов УСПС включает 2200-

- 3400 деталей и узлов, из которых одновременно может быть собрано несколько десятков приспособлений. Благодаря универсальности и взаимозаменяемости элементов УСПС продолжительность сборки и разборки при-

Рис. 22.7. Универсальное сборное приспособление для сварки: а - изделие (рама); б - схема базирования деталей при сборке рамы; в - компоновка УСПС при сборке рамы; г - детали УСПС, используемые для сборки; д - плита; 1 - плита; 2 - упор; 3 - корпус прижима; 4,6 - скобы; 5 - стойка; 7 - прижим; 8 - штырь; 9 - основание прижима способления не превышает 1-8 ч в зависимости от его сложности.

Применение УСПС значительно сокращает и удешевляет технологическую подготовку производства, повышает его техническую оснащенность. Это достигается благодаря тому, что комплекты нормализованных и стандартных деталей и механизмов взаимозаменяемы и могут использоваться многократно.

Проектирование УСПС сводится лишь к разработке принципиальной компоновочной схемы приспособления, а изготовление - к сборке приспособления из готовых элементов и наладке. После сборки (сварки) партии изделий УСПС разбирают на составляющие их элементы, которые в дальнейшем используются для компоновки новых приспособлений.

УСПС применяют на предприятиях с индивидуальным и мелкосерийным производством, а также на предприятиях с серийным и крупносерийным производством в период освоения новой продукции.

УСПС целесообразно использовать на ремонтных предприятиях и для сборки приспособлений-дублеров при ремонте основной технологической оснастки.

Опорные приспособления (сборочно-сварочные) - это плиты, столы, стеллажи. На рис. 22.7, д показана чугунная опорная плита, которая используется для сборки и сварки тяжелых изделий, требующих высокой точности исполнения. Плиты имеют взаимно перпендикулярные пазы для крепления болтов, часто дополнительные отверстия для упоров.

Тема урока: Типовые специализированные сборочно-сварочные приспособления

Универсально-сборные приспособления. Оснастка такого типа представляет собой набор различных элементов.

В комплект универсально-сборных приспособлений (УСП) для сварочного производства входят базовые детали (плиты и угольники), корпусные детали (подкладки и опоры), фиксирующие элементы (упоры, призмы, опоры, фиксаторы, домкраты), прижимные элементы (прижимы, струбцины, распорки, стяжки, планки), а также установочные и крепежные детали.

Типовые приспособления серийного производства. В зависимости от назначения оснастки, конфигурации свариваемых изделий и типа производства большую часть используемой при сварке оснастки можно разбить на группы. Для выполнения работ, связанных со сборкой и прихваткой, служат сборочные стенды, сборочные стапели, приспособления кондукторного типа, лестницы и помосты.

Сборочные стенды представляют собой конструкции с одной (чаще всего неподвижной) базовой поверхностью (обычно горизонтальной). На эту поверхность устанавливаются крепежные устройства, фиксаторы, прижимы и т.п. В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными.

Роликовые стенды предназначены для сборки цилиндрических изделий и их вращения с рабочей скоростью сварки. Вращение изделия обеспечивается от приводных опорных роликов, на которых лежит изделие.

Сборочные стапели применяют в тех случаях, когда крупногабаритные детали имеют сложную конфигурацию, и их крепят в различных плоскостях.

Детали прижимают съемными рычажными прижимами, облицованными резиновыми прокладками. При вертикальном расположении собираемой панели достигается экономия производственной площади, а также облегчается сверление отверстий и установка монтажных болтов и фиксаторов.

Cборочные кондукторы представляют собой жесткие и прочные специализированные приспособления, предназначенные для сборки изделий, в которых требуется выдержать с определенной точностью заданный размер.

Лестницы и помосты. При сборке крупного энергетического оборудования применяют различные лестницы и помосты. Лестницы могут быть накидными, приставными, переносными

др., помосты — нерегулируемыми и регулируемыми по высоте, радиусными регулируемыми и нерегулируемыми, накидными, подвесными и др.

Кантователи — это стационарные приспособления, позволяющие закреплять и поворачивать свариваемое изделие в нужное положение для выполнения сборки и сварки. Такие приспособления используются для сварки громоздких изделий, которые имеют разнообразные формы и их швы располагаются на противоположных сторонах, например, силовых узлов типа балок, лонжеронов и т.п. В отличие от позиционеров, кантователи могут поворачивать изделие вокруг одной или нескольких постоянных осей вращения.

Манипуляторы — универсальные приспособления, предназначенные для вращения изделия вокруг вертикальной или горизонтальной оси и наклона его под определенным углом, необходимым для сварки. Такие приспособления применяют для ручной, полуавтоматической и автоматической сварки плавлением и контактной сварки. На манипуляторе можно закреплять изделия различной формы.

3.7. Классификация и назначение сборочно-сварочной оснастки

Классификация сборочно-сварочной оснастки.

Номенклатура применяемой сборочно-сварочной оснастки широка и многообразна, может быть классифицирована по ряду признаков.

По функциональному назначению и задачам, выполняемым в технологическом процессе, сборочно-сварочную оснастку разделяют:

- ? на сборочные приспособления, которые предназначены для сборки изготовляемых конструкций с обеспечением заданных параметров путем закрепления отдельных деталей или узлов с помощью прихваток или съемных фиксаторов;

- ? сварочные приспособления, которые предназначены для выполнения сварочных операций при установке свариваемых конструкций в собранном, предварительно закрепленном состоянии. В этом случае в технологическом процессе необходимо предусмотреть сочетание сборочных и сварочных приспособлений;

- ? сборочно-сварочные приспособления, когда может производиться сборка и сварка конструкций с одной установки. При этом в большинстве случаев удается исключить необходимость применения прихватки.

В зависимости от вида производства приспособления подразделяют:

- ? на универсальные - могут быть использованы для широкого круга обрабатываемых конструкций, различающихся по своим конструктивно-технологическим характеристикам;

- ? специализированные и специальные, которые используют для обработки лишь определенной группы однотипных изделий, обладающих общностью конструктивно-технологических признаков. С увеличением специализации приспособлений, как правило, возрастают точность и производительность изготовления сварных конструкций. Такие приспособления обычно применяют при оснащении крупносерийных производств.

В зависимости от характера работы и способа приведения в действие приспособления разделяют:

- ? на ручные, требующие затрат ручного труда;

- ? механизированные, которые приводятся в действие за счет использования какого-либо вида энергии (сжатого воздуха, жидкости, электрической энергии);

- ? автоматизированные, в которых не только приведение в действие, но и управление производятся за счет какого-либо вида энергии без усилий работающего. В этом случае затраты труда человека необходимы лишь на настройку и пуск в работу;

- ? быстродействующие с минимальной затратой вспомогательного времени;

- ? одно- и многопозиционными.

В зависимости от габаритов и массы изделий приспособления могут быть переносными и стационарными (неподвижными, перемещающимися, поворотными).

Сборочное оборудование можно разделить на следующие основные группы:

УНИВЕРСАЛЬНОЕ СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ.

В настоящее время до 70% трудозатрат в технологической подготовке производства приходится на проектирование и изготовление приспособлений. Стала актуальной проблема изыскания путей их удешевления для условий как серийного, так и мелкосерийного производства.

Наиболее эффективными методами, ускоряющими и удешевляющими проектирование и изготовление приспособлений, являются унификация, нормализация, стандартизация деталей и элементов приспособлений и установок.

Универсально – сборные приспособления для сварки (УСПС) эффективно применяются как при сварке изделий, так и при их сборке. При сварке они особенно эффективны, если недопустимы деформации свариваемого изделия.

Комплект УСПС состоит из следующих элементов:

· Базовых (плит, угольников, планшайб, и др.)

· Корпусных и опорных (призм, угольников, подкладок и др.)

· Установочных (шпонок, пальцев, валиков, втулок, центров и др.)

· Направляющих (втулок, планок, колонок и др.)

· Прижимных (прихватов и прижимов различных типов)

· Крепежных (винтов, болтов, гаек)

· Узлов (самоустанавливающихся опор, пневмоцилиндров, поворотных головок)

· Вспомогательных (рукоятки, пружины и др.)

Обычно комплект элементов УСПС включает 2200 – 3400 деталей и узлов, из которых может быть собрано несколько десятков приспособлений. Благодаря универсальности и взаимозаменяемости элементов УСПС продолжительность сборки и разборки приспособления не превышает 1-8 часов в зависимости от его сложности. Масса собираемых изделий от 50 до 2500 кг, диаметр крепежных болтов от 8 до 16 мм, точность сборки изделий от 0,2 до 0,8 мм для различных типов УСПС.

Применение УСПС значительно сокращает и удешевляет ТПП, повышает коэффициент его технической оснащенности. Это достигается благодаря тому, кто комплекты нормализованных и стандартных деталей и механизмов обратимы, взаимозаменяемы и могут использоваться многократно для различных приспособлений.

Проектирование УСПС сводится лишь к разработке принципиальной компоновочной схемы приспособления, а изготовление – к сборке приспособления из готовых элементов и наладке. После сборки и сварки партии изделий УСПС разбирают на составляющие их элементы, которые в дальнейшем используются для компоновки новых приспособлений.

УСПС применяются на предприятиях с индивидуальным и мелкосерийным характером производства в период освоения выпуска новой продукции с последующей заменой их специальными приспособлениями. УСПС целесообразно использовать также на ремонтных предприятиях и сборки приспособлений – дублеров при ремонте основной оснастки.

Универсально – наладочные приспособления сварочного производства (УНПС) отличаются от универсально – сборных приспособлений УСПС лишь тем, что имеют механизмы и устройства, позволяющие быстро, без разборки приспособления перестроить (наладить) его для сборки и сварки однотипных изделий другого размера. Принципы создания и применения УНПС и УСПС аналогичны.

Переносные универсальные и специализированные сборочные приспособления применяются в единичном, мелкосерийном и серийном производствах, а также при монтаже сварных изделий.

Универсальные переносные приспособления могут использоваться для сборки различных конструкций, а специализированные для сборки определенных конструкций.

К универсальным приспособлениям для сборки относятся струбцины, стяжные устройства, прижимы рычажные, распорки (стяжки) винтовые, стяжные приспособления (хомуты).

Трубы диаметром до 42 мм в монтажных условиях часто центрируется по наружным поверхностям трубы и помощью клещей.

Для центровки труб диаметром более 100 мм применяют винтовые хомуты.

Безмоментный наружный центратор

Грузозахватные приспособления предназначены для облегчения и ускорения погрузочно–разгрузочных, транспортных, кантовочных и сборочно – монтажных операций.

В общей трудоемкости подъемно-транспортных работ время затрачиваемое на захват и освобождение груза, составляет в среднем 35…40% общей продолжительности цикла.

По принципу действия могут применяться три группы грузозахватных приспособлений:

· Присоединяемые к грузу (застроповка) и отсоединяемые от груза (отстроповка) вручную рабочим – строповщиком.

· Присоединяемые к грузу вручную, а отсоединяемые автоматически

· Присоединяемые и отсоединяемые автоматически

По степени специализации грузозахватные приспособления подразделяются на универсальные, обеспечивающие захват грузов различной конфигурации и размеров, и специальные, для грузов определенного вида.

Грузозахватные приспособления связаны со стропами (из цепей или стальных канатов), с помощью которых осуществляется захват, подъем и подвешивание груза к крюку крана. Все грузоподъемные приспособления и стропы должны проектироваться, изготавливаться и эксплуатироваться в соответствии с требованиями Госгортехнадзора.

Для листовой стали наиболее эффективным грузозахватным приспособлением является электромагнитные шайбы, применение которых устраняет операции по делению пакета, установку подкладок и строповку.

Для погрузки – разгрузки профильного проката широко применяются чалочные цепи и универсальные стропы.

Часто чалочные цепи и канатные стропы по концам имеют приспособление в виде захватов, клещи, струбцины и крючки.

Транспортировку кранами деталей и узлов большой длины, а также тяжелых крупногабаритных конструкции производят при помощи траверс со строповкой груза в 2…6 местах.

Траверсы, работающие на изгиб, рассчитывают по изгибающему моменту , где Q – масса груза, l – расстояние между строп.

Напряжение не должно превышать [G]. , где - коэффициент снижения допускаемых напряжений, принимается в зависимости от l.

| L,м | ||||||||

| 0.98 | 0.94 | 0.89 | 0.82 | 0.71 | 0.61 | 0.54 | 0.48 | 0.44 |

Для траверс, работающих на сжатие, определяют силы в элементах траверсы. Сила натяжения ветви стропы N при условии, что груз Q распределен на двухветвистой стропе, будет

где - угол между вертикальной осью и осью оси стропа. По правилам Госгортехнадзора 2

Сила в распорке

а напряжение сжатия в распорке

где F – площадь сечения распорки, ,

- коэффициент продольного изгиба.

Конструкция специальных грузозахватных приспособлений зависит от вида груза.

Сборочно-сварочные приспособления

Сборочная операция имеет целью обеспечение правильного взаимного расположения деталей, которое задается упорами (рис.10,а-л), установочными пальцами (рис.10,м-т), призмами (рис.10,у) ложементами (рис.10,ф).

Рис.10. Элементы сборочных приспособлений

Сборка осуществляется винтовыми (рис.11) клиновыми, эксцентриковыми, рычажными, вакуумными и электромагнитными устройствами. Для сборки изделий в единичном производстве применяются специальные стеллажи, и стенды.Стеллажи служат для грубой установки средних и крупных изделий при сборке, сварке, отделке, правке и контроле. На рис.11 представлен наиболее распространенный винтовой домкрат.

Рис.11. Винтовой домкрат двойного действия

Проектирование и изготовление специальных приспособлений для сборки и сварки каждого изделия в условиях единичного и мелкосерийного производства экономически нецелесообразно, однако изготовление сварных узлов без технологической оснастки приводит к повышению их стоимости и снижению точности сборки. В этом случае целесообразно применение универсальных сборно-разборных приспособлений, применяемых в сварочном производстве (СРПС).

Пример сборки деталей на СРПС представлен на рис.12,а-д. Показаны: изделие - рама (рис.12,а),схема базирования деталей при сборке рамы (рис. 12,б), детали СРПС, используемые для сборки (рис.12,г), плиты (рис.12,д) и компоновка СРПС при сборке рамы (рис.12,в).

Рис.12. Компоновка СРПС

Роботы

Кинематические схемы

Поточные методы обеспечивают высокую производительность и проще поддаются автоматизации. Однако поточные методы применимы к серийному производству, доля которого при изготовлении сварных изделий невелика. Кроме того, оснащение автоматических линий требует создания специального оборудования, проектирование и изготовление которого занимают много времени и трудно поддаются модернизации при изменении выпускаемого изделия.

Развитие робототехники обещает более универсальный путь автоматизации, включая и мелкосерийное производство, потому что при смене изготавливаемой детали можно использовать тот же робот, изменив программу его работы. Применение роботов позволит повысить качество изделий, освободить человека от однородной, утомительной работы, перейти на трехсменную работу. Хотя создание роботов и их серийное производство также требуют больших усилий, однако здесь нет такого разнообразия, как при создании специальных агрегатов автоматических линий. Робототехника, по-видимому, станет, основным направлением развития автоматизации сварочного производства и экономии живого труда.

Наиболее просто роботизации поддаются сборка и сварка узлов с нахлесточными соединениями, свариваемыми контактной сваркой, сложнее — с тавровыми и угловыми соединениями, выполняемыми дуговой сваркой, и еще сложнее — со стыковыми соединениями, выполняемыми дуговой сваркой. Использование роботов при сварке предъявляет специфические требования к технологии изготовления, порядку сборки и сварки, а так же требует создания оснастки, обеспечивающей стабильность положения линии сопряжения свариваемых элементов. Возможности использования промышленных роботов в технологических процессах определяются размерами и формой рабочего пространства, точностью позиционирования, скоростью перемещения, числом степеней подвижности, особенностями управления и др. В табл.1. даны условные обозначения характерных элементов кинематических схем промышленных роботов. Число степеней подвижности характеризует возможности позиционирования рабочего органа. Для перемещения неориентированных в пространстве предметов достаточно трех степеней подвижности, а для полной пространственной ориентации — шести. Для выполнения сварных швов дуговой сваркой в общем случае необходимо иметь пять степеней подвижности сварочного инструмента.

Обычно три степени подвижности обеспечивает базовый механизм робота, а еще две степени добавляет механическое устройство: кисть работа, на которой крепится сварочная головка; клещи для контактной сварки или захват.

Базовый механизм робота может быть выполнен в прямоугольной, цилиндрической, сферической и ангулярной (антропоморфной) системах координат (табл. 2). Система координат базового механизма определяет конфигурацию и габариты рабочего пространства робота, в пределах которого возможно управляемое перемещение исполнительного органа робота.

Условные обозначения элементов структурных кинематических схем промышленных роботов

| Звено | |

| Неподвижное закрепление звена | |

| Цилиндрическое соединение звеньев | |

| Жесткое соединение звеньев | |

| Подвижное соединение с перемещение вдоль прямолинейных направляющих | |

| Винтовое подвижное соединение | |

| Плоское шарнирное соединение | |

| Шаровой шарнир с пальцем | |

| Шаровой шарнир | |

| Захватное устройство с зажимными элементами: подвижными неподвижными |

Основные схемы базовых механизмов роботов

| прямоугольная | ||

| цилиндрическая |  | |

| сферическая | ||

| ангулярная |

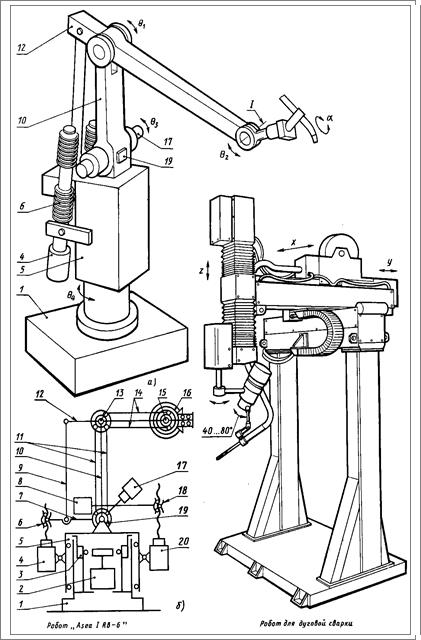

Сварочный робот "Asea I Rb-6" (Швеция) (рис.13,а), выполненный в ангулярной системе координат, применяется как для дуговой, так и для контактной точечной сварки в зависимости от того, что прикреплено к руке робота: сварочная горелка или клещи для контактной сварки. Для перемещения рабочего инструмента используются мотор-редукторы 2, 4, 17и 20.Применение электропривода в сочетании с жесткой механической конструкцией обеспечивает малую погрешность позиционирования (± 0,2 мм). Поворот руки вокруг вертикальной оси осуществляется от мотор-редуктора 2, установленного на основании 1,через волновую беззазорную передачу 3,выходное колесо которой связано с поворотным корпусом 5.Мотор-редуктор 4через шариковую винтовую пару 6поворачивает тягу 7, образующую со звеньями 9, 10и 12шарнирный параллелограмм, обеспечивающий поворот звена 12вокруг оси кривошипа 13.Наклон звена 10 обеспечивается мотор-редуктором 20,движение от которого через шариковую винтовую пару 18 подается на кривошип 19.Для разгрузки приводов предусмотрен уравновешивающий груз 8.Внутри звеньев руки размещены тяги 11и14и система кривошипов 13, 15и 19, образующих систему передач, которые обеспечивают повороты рабочего инструмента вокруг оси I (кривошипом 15)и на угол а(беззазорной конической передачей 16).Движения звеньев по всем степеням подвижности контролируются датчиками положения. Система управления — позиционная.

Робот (рис.13,б) для дуговой сварки фирмы "Shin Meiwa" (Япония), имеющий сварочную горелку и механизм подачи электродной проволоки, расположенный на устройстве горизонтального перемещения горелки по оси у, имеет базовый механизм, выполненный в прямоугольной системе координат.

Рис.13,а. Сварочный робот “Asea I Rb-6; Рис.13,б. Сварочный робот “Shin Meiwa”

Читайте также: