Уход за сварочным оборудованием

Специалисты, занимающиеся сварочными работами, должны знать о том, как правильно хранить оборудование и материалы для сварки. От этого в определённой степени будет зависеть срок их службы и результат работы. Складские помещения, в которых планируется хранение сварочных аппаратов, электродов, флюса и прочих материалов, должны быть сухими и защищёнными от осадков, иметь отопление, вентиляцию и освещение. Оптимальная температура воздуха внутри объекта – не меньше 15 С, влажности – не более 40%.

Помещение не должно быть слишком запылённым, особенно сильно подвержены воздействию пыли сварочные инверторы, т.к. в их конструкции есть транзисторы, микросхемы и прочие электронные компоненты. Для сушки флюса и электродов помещение должно быть оснащено специальными печами, а для очистки и намотки проволоки – станками. Материалы обычно хранят на стеллажах в соответствии с их типами, партиями, датой изготовления и прочими параметрами. Оптимальная высота укладки упаковок – не более 5 рядов. Катушки и бухты необходимо хранить в заводских упаковках. Ниже подробно описан процесс хранения материалов для сварки на территории предприятии.

Все материалы для сварки проверяются на соответствие техническим условиям и контракту на поставку. К каждой партии ленты, флюса, электродов и проволоки должен прилагать сертификат. Во время приёмки могут быть выявлены забракованные материалы. Каждый из них должен быть промаркирован соответствующим ярлыком и отделён от общей партии.

Хранение и учёт

Помещение должно быть сухим и отапливаемым, полы – ровными и с нескользящей поверхностью. Подробные рекомендации:

Для хранения электродов обычно используются стеллажи или подходящая тара. При этом важно, что укладывать изделия разных партий и марок в одну ячейку нельзя.

Если сварочные материалы поступили в деревянных подложках, ящиках или контейнерах, то допускается складирование на полу.

Для хранения флюса используются мешки или закрытые ёмкости.

Наполненные баллоны без башмаков хранятся в горизонтальном положении на стеллажах, с башмаком – в вертикальном. Чтобы предохранить баллоны от падения, их устанавливают в специальные клетки или гнёзда с барьерами.

Каждое место должно сопровождаться этикеткой, где указывается марка, количество и другая не менее важная информация.

Сварочные материалы должны выдаваться со склада только по заявкам. Их составляют линейные ИТР.

Транспортировка материалов для сварки должна производиться в условиях, защищающих их от воздействия осадков, грязи и пыли. Для электродов используется закрытая тара, флюса – контейнер или мешок. Каждая партия обязательно сопровождается ярлыками с указанием партии, марки, количества и прочей информации.

Рекомендации по эксплуатации сварочного оборудования

Сварочный аппарат относится к оборудованию повышенной опасности. Чтобы избежать возникновения пожара, травмы и поражения током во время эксплуатации, необходимо строго соблюдать правила техники безопасности. Хранить оборудование нужно в надёжном и защищённом месте.

Подробная инструкция по эксплуатации

Место работы должно быть чистым и хорошо освещённым. Загромождение и плохой свет могут стать причинами травматизма. Старайтесь не отвлекаться во время выполнения задачи, т.к. это может привести к потере контроля и привести к плачевным последствиям. Электрооборудование создаёт искры, что может привести к возгоранию. Поэтому не используйте его в помещениях, где присутствуют огнеопасные жидкости и газы, пыль. По возможности ставьте сварочный инвертор в тень. Он не должен подвергаться воздействию ни осадков, ни прямых солнечных лучей.

Электробезопасность

Убедитесь, что напряжение питания вашего прибора соответствует сетевому напряжению. Также проверьте исправность розетки, штепселя и кабеля. Если они неисправны, то эксплуатация оборудования запрещается. Дополнительные рекомендации:

Не следует контактировать с заземлёнными поверхностями типа радиаторов, труб, печей и т.д.

Аппарат не должен использоваться во влажных условиях и подвергаться воздействию дождя.

Аккуратно обращайтесь с электрическим шнуром. Держите его вдали от острых граней, движущихся деталей, а также высокой температуры и масляных жидкостей. Повреждённые шнуры нужно заменять немедленно.

Во время выполнения работы используйте надёжную опору и держите баланс тела. Благодаря этому у вас будет должный контроль над оборудованием даже в неожиданных ситуациях. Избегайте внезапного включения устройства. Перед включением оборудования удаляйте все регулировочные и установочные ключи. Особое внимание уделите и следующим нюансам:

Одежда не должна быть слишком свободной, иначе она может попасть в движущиеся части аппарата.

Надевайте специальные защитные очки. В соответствующих условия нужно носить нескользящие ботинки, наушники или каску.

Руки должны быть чистыми, сухими и без следов маслянистых жидкостей.

Сетевой кабель должен идти в комплекте со сварочным аппаратом. Проверьте его целостность, подсоедините к оборудованию и подключите к розетке. Убедитесь, что индикатор питания горит.

На корпусе каждого инвертора имеется два разъёма с символами плюса и минуса. В них нужно вставить кабели, который затем следует подсоединить к электродержателю и к детали, с которой вы планируете работать. Здесь всё зависит от выбора полярности:

Работа с прямой полярностью. Плюсовой кабель нужно подключить к свариваемой детали, минусовой – к электродержателю.

Работа с обратной полярностью. Все нужно сделать с точностью наоборот.

Способ подключения зависит от типа сварочных работ, используемых электродов и свариваемого металла. Перечисленные рекомендации относятся к инверторам, которые работают на постоянном токе.

Режим и процесс сварки

Правильная эксплуатация сварочного оборудования предполагает также выбор режима сварки, т.к. от него зависит результат всей работы. Под этим понятием подразумевается целый список настроек, которые устанавливаются перед сваркой: сила и род тока, напряжение и т.п.

После всех подключений и установки режима сварки можно приступить к работе. Установите в электродержатель электрод, постучите концом последнего по поверхности металла для того, чтобы дуга зажглась. Можете не стучать, а просто провести электродом по детали, словно вы поджигаете обычную спичку – этот метод требует определённой сноровки.

Заменять электрод необходимо, когда в электродержателе осталось 2-3 см стержня. Для этого приостановите работу, нажмите на ручку электродержателя и достаньте электрод. Затем установите на его место новый материал и опустите ручку.

Рекомендации по технике безопасности

Соблюдайте основные правила техники безопасности и обязательно запомните все следующие правила:

Нельзя использовать устройство, если поврежден его корпус, кабели и их изоляция, вилка.

Если инвертор не используется, то обязательно выключайте его.

Не пытайтесь переключить режим сварки во время выполнения работы – это приведёт к выходу аппарата из строя.

В случае форс-мажорной ситуации отключите инвертор, воспользовавшись аварийным выключателем.

Выполняйте работы, используя только сертифицированные комплектующие.

Не забывайте надевать защитную одежду, маску и перчатки. Также помните о головном уборе и обуви.

Посторонние люди не должны находиться в рабочей зоне при отсутствии надлежащей защиты.

В рабочей зоне не должно быть никаких легковоспламеняющихся предметов.

Основные правила проведения сварочных работ

Правила выполнения сварки зависит от модели инвертора, используемого в работе. К примеру, некоторые модели оснащены защитой от попадания влаги и пыли, поэтому они не требуют тщательного соблюдения условий хранения – такие устройства могут использоваться в полевых условиях. Некоторые инверторы дополнены индикатором, сигнализирующими о перегреве устройства. Когда он загорается, необходимо выключить прибор и дать ему остыть. Если ваша модель не оснащена подобной индикацией, то за температурой нужно следить самостоятельно.

При временной приостановке сварочных работ или их завершении нужно отключить инвертор от сети электропитания. Если в зоне работы находятся другие люди, то обязательно установите специальный экран. Он будет защищать от искр и излучения.

Перед решением задачи тщательно зачистите поверхности, которые будет свариваться между собой. Не оставляйте следов масла, грязи, коррозии и т.д. Убедитесь в исправности как самого инвертора, так и кабелей. Последние должны быть подключены правильно.

Уровень пыли в воздухе в рабочей зоне не должен превышать нормы, указанные в сварочных ГОСТах. Важное значение имеет вентиляция. Отличный вариант – установка прямого вентиляционного колпака. Расстояние от него до места сварки должно составлять около 60 см. Если этой меры недостаточно, то воспользуйтесь специальными системами защиты от дыма и ветра.

Правила ухода за оборудованием для полуавтоматической сварки

![D_PM_2015_15_Abb_1_500x280[1]](https://blog.svarcom.net/wp-content/uploads/2016/06/D_PM_2015_15_Abb_1_500x2801.png)

Правильное, своевременное обслуживание сварочного оборудования — один из наиболее простых и эффективных способов обеспечить стабильно высокое качество сварки. Соблюдение рекомендуемых правил по эксплуатации оборудования обеспечит длительный срок службы сварочных аппаратов, убережет от непредвиденных расходов и простоев в работе.

Итак, обратимся к главным правилам по уходу за оборудованием для полуавтоматической сварки.

Основные требования

Чтобы уберечь себя от дорогостоящего ремонта, распространенных ошибок при эксплуатации стоит не забывать об систематическом сервисном обслуживании. Кроме того, стоит соблюдать несколько основных требований:

- Держите оборудование в чистоте;

- Следите за чистотой, исправностью механизма подачи проволоки;

- Очищайте горелку от брызг металла;

- Проводите техническое обслуживание силовых компонентов;

- Следите за кабелями и шлангами.

- Чистку, другие профилактические процедуры следует производить, только убедившись в том, что аппарат отключен от сети!

- Обслуживание же силовых компонентов полуавтоматического сварочного аппарата должно производиться исключительно сертифицированным специалистом.

Сварочные аппараты

Следует понимать, что даже высококачественное сварочное оборудование зарубежного производства также требует ухода и периодической очистки внутренних и наружных частей от грязи и пыли. Грязь и пыль со временем накапливает влагу, из-за чего уменьшается сопротивление изоляции. И сильно ухудшает теплоотводящие свойства силовых полупроводников, создавая большую вероятность поломки дорогого полуавтоматического оборудования.

Грязь и пыль имеют свойство накапливать влагу, из-за чего уменьшается сопротивление изоляции. И сильно ухудшаются теплоотводящие свойства силовых полупроводников, увеличивая риск поломки одного из самых дорогих компонентов полуавтомата. Помните что про это говорит гарантия? Правильно, данная неисправность не является гарантийным случаем!

В связи с этим относитесь к оборудованию крайне бережно. Это ваш инструмент. При хранении надевайте чехол, регулярно протирайте от пыли, особенно, если вы не варите часто. Этим вы препятствуете накоплению пыли во внутренних частях силовых компонентов. А их обслуживание проводит исключительно технический специалист. Его вызов это дополнительные сложности — время, простой итд.

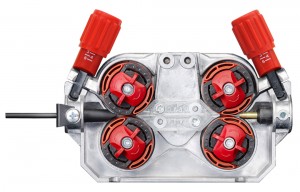

Механизмы подачи проволоки

Очистку отсека с катушкой лучше проводить сжатым воздухом. Так будет проще удалить не только пыль, но и остатки металлической пыли, которые образовываются вследствие протяжки омедненной проволоки.

Затем отвинтите саморезы, которые удерживают корпус аппарата. Внутри его обычно скапливается большое количество пыли из-за постоянно включенных кулеров, затягивающих ее в устройство. Ведь за час кулеры проводят через схемотехнику инвертора от 2 до 3-х куб. метров воздушной массы, содержащих частички пыли.

Почему важно это делать?

а) Пыль гигроскопична, что отрицательно влияет на сопротивление изоляции;

б) Скопление пыли нарушает теплоотвод с силовых транзисторов – в следствие чего они перегреваются.

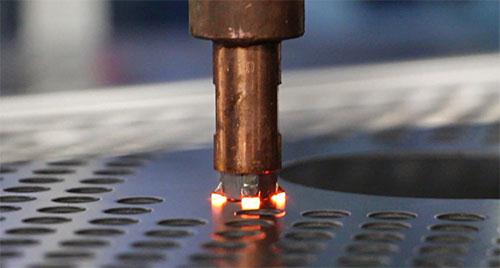

Горелка

Такой небольшой рабочий элемент, как сопло, требует к себе большего внимания, чем весь полуавтомат. Дело в том, что в процессе переноса металла с плавящегося токопроводящего электрода, невозможно полностью избежать его разбрызгивания, из-за чего со временем, при периодической работе, на внутренней поверхности сопла неизбежно появляются наросты, металлический мусор. Как уже упоминалось выше, происходит схватывание наконечника, изготовленного из медного сплава с газовым соплом, в результате чего происходит нарушение прохождения потока защитного газа через сопло из-за скопившихся металлических брызг. В место сваривания может попасть атмосферный воздух, что отрицательно влияет на процесс сварки и ухудшает качество сварного шва.

В связи с этим для обеспечения высококачественной сварки важна безукоризненно работающая и чистая сварочная горелка.

Способы очистки горелок

Существуют несколько разных способов очистки сварочных горелок. Среди них выделяют механический, бесконтактный, электромагнитный.

- Механический способ очистки сварочных горелок предусматривает удаление отложений на наконечнике с помощью щеток, ножей или подобных вещей. Однако при очистках подобного рода весьма ограниченной остается вероятность провести достаточно хорошую очистку внутренней части газового сопла сварочной горелки. Кроме того, вследствие механического воздействия происходит повреждение составных частей, сокращается срок их службы. Из-за повреждения поверхности увеличивается сцепление сварочной горелки с брызгами, и как следствие — необходимость все чаще проводить очистку или замену газового сопла. Перед процессом очистки сварочную горелку необходимо охлаждать, что опять же увеличивает время.

- Способ бесконтактной очистки сварочных горелок работает посредством применения катушки, через которую пропускается электрический ток. Наконечник сварочной горелки вставляется в отверстие катушки и подается соответствующий импульс тока. Возникающее электромагнитное поле воздействует на отложения в горелке и удаляет их. Осуществляется без механического воздействия. Процесс характеризируется щадящим режимом, что хорошо сказывается на сроке службы горелки.

- Электромагнитная очистка. Перед началом процедуры горелку помещают в жидкость, которая не только охлаждает горелку, но и облегчает удаление загрязнений добавляя соответствующие средства. Жидкость может состоять из воды или из смеси воды с определенными растворителями. Для эффективной электромагнитной очистки предпочтительно производить быстрое охлаждение, погружая горелку в моющее средство. Вследствие различного теплового расширения металлических брызг и обычно состоящего из меди газового сопла.

Выводы

Оборудование для сварки в защитных газах более требовательно к регулярности и качеству обслуживания. Это связанно с использованием дополнительных компонентов: контактных наконечников, проволокопроводов, систем подачи газа. Проблемы сварочных полуавтоматов идентифицируются нестабильностью дуги, перепадами напряжения, а также по выраженной пористости и дефектах сварного шва. Поэтому соблюдайте описанные в статье правила, не забывайте читать и придерживаться рекомендаций производителей, ведь главный показатель уровня ухода за вашим оборудованием — это качество выполненных работ.

Уход за машиной контактной сварки

Так как сам процесс контактной сварки не всегда до конца понимается, машины, его осуществляющие, изучаются еще меньше. Однако если из-за недостаточной прочности сварки появляются бракованные детали или машина вовсе выходит из строя, над предприятием нависает угроза простоя. Тогда все внимание обращается на бедный, часто игнорируемый сварочный аппарат, который, возможно, в течение многих лет не получал профилактического техобслуживания.

Хотя оборудование для контактной сварки выглядит обманчиво простым и не требующим обслуживания, некоторые системы и компоненты нуждаются в профилактическом осмотре один раз в год. Качество сварных швов зависит от правильной работы электрической, механической, пневматической систем, а также системы водяного охлаждения, которые должны слаженно работать вместе. Проблема в любой из этих систем может привести к снижению качества сварки или поломке самой машины.

Обслуживание электрических систем

Контактная сварка представляет собой метод высокоскоростного соединения металлов с помощью давления и нагрева электрическим током. Машина использует большую ковочную силу, и, в отличие от большинства видов дуговой сварки, не происходит добавление дополнительного материала. Трансформатор сварочного аппарата преобразует высокое входящее напряжение и малую силу тока в низкое напряжение и большую силу тока. Например, типичный трансформатор сварочного аппарата может преобразовать 200 ампер получаемой силы тока в 20 000 ампер.

В то же время, трансформатор преобразует сетевое напряжение (220 или 440 вольт) в очень низкое, как правило, меньше 10 вольт. Вот почему вы можете коснуться вторичной обмотки трансформатора во время сварки, и вас не ударит током, хотя вырабатываются тысячи ампер.

Тем не менее, это также означает, что цепь вторичной обмотки аппарата склонна к появлению поломок, вызванных ослаблением соединения, окислением, попаданием грязи, жира и других загрязнений, которые могут стать нежелательными изоляторами. Когда цепь вторичной обмотки деградирует, производительность аппарата снижается. Эта деградация усиливает сама себя и ускоряется за счет повышения сопротивления, а также высокой температуры.

Собственно программа профилактики должна включать в себя разборку всех низковольтных токопроводящих соединений с последующей очисткой на регулярной основе. Если соединения были неплотными и деформировались, часто требуется механическая обработка.

В идеале для увеличения проводимости все вторичные соединения должны быть покрыты серебром, но в большинстве случаев это непрактично и экономически неэффективно. В качестве альтернативы, можно рассмотреть покрытие сопрягаемых поверхностей слоем специального серебряного порошка Cool-Amp, который может быть применен вручную и значительно сократить контактное сопротивление в месте соединения. Кроме того, нужно убедиться, что все болты, используемые в соединениях, являются немагнитными, например, латунными, и затянуты надежно и равномерно.

Пневматическая система должна работать бесперебойно

Для хорошего качества сварки требуется последовательное и правильное приложение силы ковки к свариваемым материалам. Несмотря на то, что усиливается тенденция к использованию электрических сервоприводных сварочных аппаратов, большинство машин, используемых сегодня, являются пневматическими. Скопление влаги – самая распространенная проблема, которую находят в пневматических системах аппаратов контактной сварки, поэтому компрессоры должны оснащаться осушителем воздуха.

Кроме того, каждая машина должна иметь воздушный фильтр, регулятор и, при необходимости, смазочное устройство. Профилактика должна включать осмотр внутренней поверхности воздушного цилиндра один раз в год, а также по надобности его восстановление или замену. Если цилиндр в течение длительного времени простаивает с накопленной влагой внутри, то его стенки и шток, возможно, потребуется отполировать или заменить, поскольку там возникает точечная коррозия.

Если установлено смазочное устройство, но цилиндр периодически не смазывается, нужно убедиться, что он установлен правильно. Приблизительно одной капли смазки хватает на 10–15 ходов плунжера . Большинство лубрикаторов устанавливаются слишком высоко, в результате чего глушители, если они присутствуют, засоряются смазкой и ограничивают поток воздуха, выходящего из цилиндра. Это не только засоряет аппарат, но и затрудняет надлежащее применение сварочной силы, а также ухудшает качество сварки.

Сейчас благодаря высокой точности и производительности электрические сервоприводные системы в машинах контактной сварки вытесняют воздушные цилиндры. Кроме того, они более экологически чистые, так как не выделяют масляного тумана.

Водяное охлаждение и конденсация

Система водяного охлаждения – важный фактор, обеспечивающий работу сварочного аппарата. Однако о нем часто забывают. По мере нагревания меди снижается ее проводимость. Для правильной работы сварочного аппарата ему нужно обеспечить необходимый поток воды, примерно 7–11 литров в минуту. Также должен быть обеспечен надлежащий температурный режим, около 20 градусов по Цельсию. Кроме того, важно правильно установить и обслуживать водяные контуры.

Если в аппарате предусмотрен только один контур, то вода может быстро нагреваться. Рекомендуется использовать несколько параллельных контуров, ветвящихся от впускного коллектора со счетчиками расхода и регулирующими клапанами на каждой ветке.

Если для охлаждения сварочного аппарата используется обычная водопроводная вода, то в середине охлаждающего контура может скапливаться осадок и минералы, которые уменьшают поток. Нефильтрованная вода часто бывает еще хуже. Трубки охлаждающей системы можно промывать раствором уксуса или моющим раствором, нельзя применять едкие вещества, которые могут повредить внутренние медные трубки трансформатора.

Используйте автономные охладители соответствующего размера с рециркуляцией воды. Поскольку каждый сварщик, как правило, использует около 10 литров воды в минуту, такие охладители быстро окупают себя. Несмотря на то, что они решают проблему качества и доступности воды, а также продлевают жизнь оборудования, охладители сами могут создавать проблемы, основной из которых будет конденсат. И если для стакана воды со льдом это даже хорошо, то для сварочной машины конденсат создает огромные проблемы.

Важно установить температуру воды охладителя выше точки росы и регулировать ее в зависимости от сезона. Для предотвращения возможного образования конденсата внутри регулятора и сварочного трансформатора, целесообразно выключать охладитель воды всегда, когда машина не будет работать.

Высокая температура и уровень влажности летом делают конденсат серьезной проблемой. Использование трансформаторов, внутри которых долго находился конденсат, может привести к короткому замыканию и поломке. Большинство трансформаторов сварочных аппаратов подлежат ремонту, но он занимает какое-то время, в течение которого оборудование простаивает.

Обновление управляющего элемента

За последние 15–20 лет электронные регуляторы, используемые в машинах контактной сварки, прошли долгий путь. Многие из старых, теперь вышедших из употребления, регуляторов не имеют большинства полезных и необходимых функций, как подъем, пульсация, автоматическое регулирование напряжения. Если ваш регулятор устарел, то нужно рассмотреть вопрос о его замене современным программируемым аналогом.

При работе регулятора важно помнить, что все резиновые шланги для воды внутри корпуса должны быть выполнены из непроводящих электричество материалов и в длину не должны быть меньше 45 см. Будьте осторожны, используя резиновый шланг, который содержит металлическую оплетку или является черным внутри, что может свидетельствовать о высоком содержании углерода и способности проводить электрический ток.

Если к регулятору еще подается ток, а вода уже нет, то находясь внутри шланга, она может закипеть и превратиться в перегретый пар. Тогда шланг может расплавиться и залить внутреннюю часть регулятора. Его внутреннее пространство должно регулярно убираться от влаги и остатков смазки.

Восстановление аппарата контактной сварки

Последним этапом профилактических работ является полная зачистка и восстановление машины до состояния новой. Это основная работа и любой компетентный механик по обслуживанию должен быть в состоянии ее выполнить.

Старые машины, как правило, восстанавливаются тяжелее, чем многие из современных аппаратов, представленных сегодня на рынке. Это делает их переустановку экономически выгодной. В прошлом большинство машин контактной сварки изготавливались по стандартам, которые определяли материал для изготовления проводников (это была медь, например) и рабочие характеристики, как характеристики сварочной силы и рабочего цикла.

Когда ведутся работы по перенастройке сварочного аппарата, рекомендуется поменять систему электронного управления машины, если она уже успела устареть. Дело в том, что многие производители не выпускают обновления и не поддерживают устаревшие модели.

Кроме того, нужно следить за тем, чтобы после восстановления или замены некоторых частей сварочного аппарата, не оставалось старых, уже непригодных к новым условиям деталей. Так, тонкие листы электрической изоляции, используемые для одной стороны вторичного контура машины часто не переустанавливаются. Это приводит к тому, что через раму проходит сварочный ток большой силы, что вызывает деформацию золотника и подшипников.

Удивительно, что большинство машин для контактной сварки не получают нужного внимания и технического обслуживания. А ведь от качества сварочных швов зависит качество многих деталей и продуктов промышленности. Нужно помнить, что при надлежащем обслуживании сварочный аппарат будет прекрасно выполнять свою работу на протяжении десятилетий.

Читайте также: