Недостатки автоматической сварки под флюсом

Сварка считается удобным и практичным способом соединения металлов. Со времени изобретения она стала неизменным спутником подавляющего большинства производственных или строительных процессов. Каждый из ее видов имеет свои сильные и слабые стороны.

Автоматическая сварка под флюсом

При использовании такой сварки весь процесс автоматизирован. Он выполняется с помощью подвесного устройства или самоходного сварочного трактора. Автоматы самостоятельно зажигают сварочную дугу, регулируют ее параметры и гасят при необходимости, обеспечивают подачу флюса и проволоки, а также перемещают горелку вдоль шва.

Весь процесс сварки происходит под слоем флюса, расходного материала, предназначенного для защиты сварочной ванны от контактов с воздухом, а также раскисления и легирования расплавленного металла. После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов. Это позволяет минимизировать количество дефектов в швах.

Основные принципы автоматической сварки были сформулированы еще в конце XIX века. Однако практические основы таких устройств были заложены известным советским изобретателем Д.А. Дульчевским значительно позже, в 1927 году. Именно он и стал создателем первого в мире сварочного автомата.

Преимущества

Автоматическая сварка имеет ряд особенностей:

- Фактически весь процесс соединения металлов происходит в идеальных условиях. Их создает газовый пузырь, стенками которого является флюс. Это снижает потери металла на разбрызгивание, испарение и окисление до 2-5 % (при использовании ручной дуговой сварки аналогичный показатель доходит до 30 %).

- Автоматическая сварка позволяет максимально увеличить производительность труда по сравнению с ручной дуговой. Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок.

- После выполнения автоматической сварки нет необходимости в очистке металла от брызг. Это снижает общую трудоемкость работ.

- Такой вид соединения металлов обеспечивает постоянные геометрические размеры, форму и химический состав швов.

- Сварочная ванна надежно защищена от контактов с воздухом. В дополнение к этому шлаковая корка замедляет кристаллизацию металла. В результате вероятность образования дефектов в швах минимизируется.

- При выполнении автоматической сварки дуга зажигается и горит под слоем флюса, а выделение пыли и вредных газов незначительно, поэтому сварщику необязательно использовать индивидуальную защиту для глаз и лица.

- Еще одним существенным достоинством этого вида соединения металлов является снижение энергозатратности на 40 % по сравнению с ручной дуговой сваркой. Это возможно благодаря рационализации всего процесса.

Недостатки

Имея такой солидный перечень достоинств, автоматическая сварка не лишена и недостатков:

- Главным из них является высокая текучесть расплавленного флюса и металла. В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

- Такой способ соединения металлов не отличается высокой маневренностью. Он подходит только для получения прямолинейных или кольцевых швов. По этой же причине его нельзя использовать в труднодоступных местах.

- При выполнении автоматической сварки важно не допускать увеличенных зазоров между кромками деталей. Это может привести к вытеканию флюса и расплавленного металла и образованию дефектов в швах.

- Горение дуги под слоем флюса не позволяет визуально контролировать или корректировать процесс сварки.

- Несмотря на отсутствие необходимости использовать индивидуальную защиту, автоматическая сварка наносит определенный вред здоровью из-за выделения вредных газов.

- Обязательное использование флюса повышает себестоимость сварки.

Сфера применения

Автоматическая сварка используется для работы с различными металлами и сплавами толщиной 1,5-150 мм. Ее применение возможно только в заводских условиях. Она востребована при постройке судов и железнодорожных вагонов, для изготовления различных резервуаров большого объема и соединения труб диаметром более 150 мм. Наиболее активное применение оборудование для автоматической сварки находит в серийном производстве крупногабаритных изделий для формирования прямолинейных или кольцевых швов.

Полуавтоматическая сварка

В случае полуавтоматической сварки механизирован только один процесс: подача электрода. Все остальные операции выполняются оператором вручную. В качестве электрода используется сварочная проволока в кассетах. Для защиты сварочной зоны от контактов с воздухом применяются активные (углекислый) или инертные газы (аргон, гелий).

Выполнение полуавтоматической сварки

Процесс применения полуавтоматической сварки для промышленных целей впервые был разработан Центральным научно-исследовательским институтом технологии и машиностроения в 50-х годах ХХ века.

Полуавтоматическая сварка тоже имеет ряд преимуществ:

- Она отличается очень малой зоной термического воздействия, поэтому позволяет варить без прожогов детали толщиной до 0,5 мм.

- Электрод и сварочная ванна визуально доступны, поэтому в процесс сварки можно вовремя вносить необходимые коррективы.

- С помощью полуавтоматов допускается варить разнотолщинные детали.

- Такой способ соединения металлов подходит для выполнения швов в любых пространственных положениях, включая труднодоступные места.

- Производительность полуавтоматической сварки примерно в три раза выше, чем ручной. При этом потери металла от разбрызгивания и испарения тоже минимальны.

- Активный или инертные газы обеспечивают надежную защиту швов от воздействия воздуха. Количество дефектов в них минимально.

- Такой способ соединения металлов позволяет выполнять без скоса кромок стыковые швы для деталей толщиной до 8 мм и тавровые швы для деталей толщиной до 30 мм.

- Наиболее популярный для полуавтоматической сварки углекислый газ стоит значительно дешевле флюса, используемого при автоматической сварке.

- В процессе выполнения работ не образуется шлаковая корка, так что зачистку швов выполнять не надо. Это особенно полезно при сварке в несколько проходов.

- Комплект оборудования для полуавтоматической сварки компактней и проще, чем для автоматической.

Одновременно следует выделить определенные недостатки полуавтоматической сварки:

- В данном случае дуга не скрыта под слоем флюса, поэтому сварщик подвергается интенсивному излучению. Выполнять такие работы без средств защиты нельзя.

- Применяемый углекислый газ тяжелее воздуха, он способен скапливаться в рабочей зоне. Для безопасной работы требуется качественная вентиляция.

- При отказе от углекислого газа разбрызгивание металла резко возрастает.

- Применение полуавтоматической сварки ограничено закрытыми помещениями. Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Полуавтоматическая сварка используется для соединения деталей толщиной 0,5-100 мм. Она может применяться как в заводских условиях, так и в частных домохозяйствах. Главным отличием полуавтоматической сварки от автоматической является возможность сварки швов любой геометрической формы во всех пространственных положениях. По этой причине она востребована при мелкосерийном и серийном изготовлении различных сложных металлоконструкций.

Автоматическая сварка в сварочном мире подобна гоночному автомобилю

Полуавтоматическая сварка похожа на езду по трассе со сложным профилем

Выводы

Оба вида сварочного оборудования используются в промышленном производстве. При этом автоматическая сварка является более производительной, но подходит только для выполнения прямолинейных или кольцевых швов при изготовлении крупных изделий из металла. Полуавтоматическая сварка в три раза уступает автоматической по производительности, но с ее помощью можно варить любые швы. Она особенно полезна при сборке сложных по форме металлоконструкций.

Автоматическая дуговая сварка под флюсом. Преимущества и недостатки область применения.

сварка электрической дугой, горящей между концом сварочной проволоки и свариваемым металлом под слоем флюса.

Сварка под флюсом применяется в стационарных цеховых условиях для всех металлов и сплавов, включая разнородные металлы толщинами от 1,5 до 150 мм.

· велики трудозатраты, связанные со стоимостью флюса.

· трудности корректировки положения дуги относительно кромок свариваемого изделия;

· экологическое воздействие газов на оператора;

· невидимость места сварки, расположенного под толстым слоем флюса;

· нет возможности выполнять сварку во всех пространственных положениях без специального оборудования;

· повышеннаяжидкотекучесть расплавленного металла и флюса;

· требуется тщательная сборка кромок под сварку. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

· минимальные потери электродного металла;

· максимально надёжная защита зоны сварки;

· минимальная чувствительность к образованию оксидов;

· не требуется защитных приспособлений от светового излучения, так как дуга горит под слоем флюса;

· низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва.

62. Электрошлаковая сварка. Преимущества и недостатки область применения.

Широко применяют в тяжёлом машиностроении для изготовления ковано-сварных и лито сварных конструкций .

Обладает рядом преимуществ по сравнению с автоматической сваркой под флюсом: повышенной производительностью, лучшей макроструктурой шва и меньшими затратами на выполнение одного метра сварного шва повышение производительности непрерывность процесса сварки выполнением шва за один проход при любой толщине металла и увеличением сварочного тока 1.5-2 раза.

Недостатки образования крупного зерна в шве и околошовной зоне в следствии замедленного нагрева и охлаждения. После сварки необходима термическая обработка для измелчения зерна в металле сварного соединения.

63. Плазменная сварка. Преимущества и недостатки область применения.

Плазменная сварка используется в авиационной, космической, машиностроительной, автомобилестроительной, электротехнической, пищевой промышленности и других отраслях народного хозяйства, где к конструкциям предъявляются высокие требования к качеству их изготовления.

К преимуществам сварки относят:

- высокую концентрацию тепла при минимальной зоне теплового воздействия, что исключает в процессе сварки коробление деталей, а значит и отпадает необходимость в их правке;

- стабильность горения дуги;

- высокую скорость сварки (до 50 м/час), что позволяет повысить производительность труда;

- проплавление металла на всю глубину, что позволяет перед сваркой не осуществлять разделку кромок;

- широкие пределы регулирования сварочной дуги;

- отсутствие разбрызгивания металла в процессе проведения работ;

- экономичность;

- высокое качество полученного сварного соединения;

- возможность полной автоматизации сварочного процесса.

К недостаткам относят:

- сложность обслуживания некоторых видов оборудования;

- необходимость соблюдать технику безопасности.

64. Термомеханическая сварка и механическая. Электроконтактная сварка.

Термомеханический класс сварки основан на использовании совместного действия тепла и давления, вводимых в зону сварки. Термомеханический, или термопрессовый, класс сварки по принципу действия во многом аналогичен рассмотренному выше механическому классу сварки. Основное отличие в том, что тепловая энергия вводится в зону сварки извне. Тепловая энергия образуется при прохождении электрического тока через сопротивление по границе «металл—металл», введением теплоты от газовой горелки, электрическим разрядом от конденсатора. Используется также тепловая энергия от дугового разряда.

В соответствии с этим термомеханический класс сварки разделяют на следующие виды:

• электроконтактная сварка;

• диффузная сварка;

• газопрессовая сварка;

• дугопрессовая сварка;

• сварка аккумулированной энергией.

Электроконтактная сварка является одним из самых распространенных видов сварки металлов давлением. Электроконтактная сварка относится к видам сварки с кратковременным нагревом места соединения деталей без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение. В процессе этой деформации происходит удаление окислов из зоны сварки, устранение раковин и местное уплотнение металла.

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления.

К механическому классу относят следующие виды сварки:

• холодная сварка;

• сварка взрывом;

• сварка трением;

• ультразвуковая сварка.

Механическая энергия используется для сближения поверхностей на уровень межатомных взаимодействий элементов свариваемых деталей с образованием устойчивых связей.

Простота оборудования и высокая скорость процесса сварки позволили занять механическому классу сварки достойное место в различных технологических процессах.

Вопрос №10. Автоматическая сварка под флюсом. Схема процесса. Роль флюса. Преимущества и недостатки

Автоматическая дуговая сварки под флюсом. При этом способе используют процесс, отличающийся от ручной сварки покрытыми электродами следующим: сварку ведут непокрытой электродной проволокой, дугу и сварочную ванну защищают флюсом, подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварка кратера в конце шва. Указанные особенности автоматической сварки обеспечивают значительное повышение ее производительности и более высокое качество сварных соединений по сравнению с ручной сваркой.

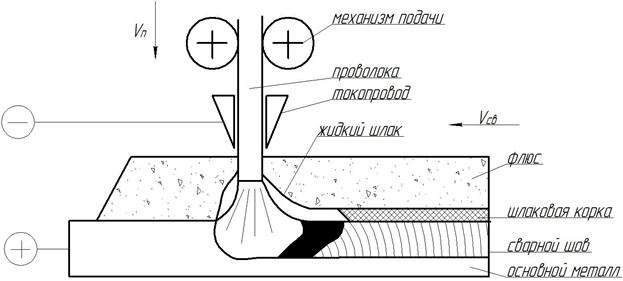

Дуга горит между электродной проволокой и основным металлом. Столб дуги и металлическая ванна жидкого металла со всех сторон плотно закрыты слоем флюса толщиной 30— 50 мм. Часть флюса, окружающего дугу, расплавляется, образуя на поверхности расплавленного металла ванну жидкого шлака. Для сварки под флюсом характерно глубокое проплавленне основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва, покрытого твердой шлаковой коркой. Электродную проволоку подают в дугу и перемещают ее вдоль шва механизированным способом с помощью механизмов подачи и перемещения. Ток к электроду поступает через токоподвод .

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении до 15—20 раз производительности процесса сварки, качества сварных соединений и уменьшении себестоимости 1 м сварного шва.

Повышение производительности достигается за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение голой проволоки позволяет приблизить токоподвод на минимально возможное расстояние от дуги и тем самым устранит опасный разогрев электрода при большой силе тока. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла в условиях действия мощной дуги. Увеличение тока сопровождается увеличением глубины проплавленин, что позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок.

Качество сварных швов обеспечивается повышением механических свойств наплавленного металла благодаря надежной защите сварочной ванны флюсом, интенсивного раскисления и легирования вследствие увеличения объема жидкого шлака и сравнительного медленного охлаждения шва под флюсом и твердой шлаковой коркой; улучшением формы и поверхности сварного шва и постоянством его размеров по всей длине вследствие регулирования режима сварки, механизированной подачи и перемещения электродной проволоки.

Автоматическая сварка под слоем флюса

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

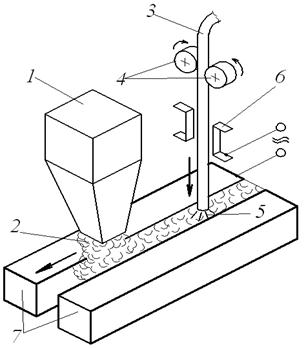

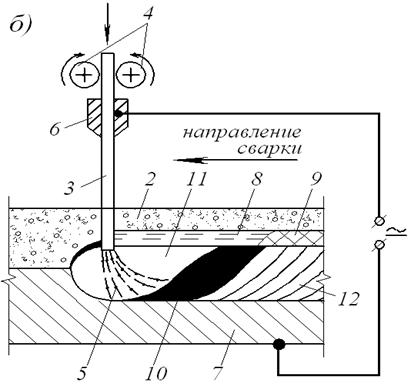

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Преимуществами сварки под флюсом перед ручной являются:

1. Высокая производительность, превышающая производительность ручной сварки в 5…10 раз. Это достигается за счет применения больших токов, более концентрированного и полного использования теплоты в закрытой зоне дуги, снижения трудоемкости за счет механизации процесса сварки.

2. Высокое качество металла шва вследствие хорошей защиты сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

Рис. 10.8. Схема процесса автоматической сварки под слоем флюса:

а – схема сварки; б – сварочный процесс в зоне дуги;

1 – бункер; 2 – нерасплавленный флюс; 3 – электродная проволока;

4 – ведущий и нажимной ролики; 5 – сварочная дуга; 6 – токоподводящий мундштук; 7 – свариваемое изделие; 8 – жидкотягучая пленка шлака;

9 – шлаковая корка; 10 – сварочная ванна (расплавленный металл);

11 – замкнутая парогазовая полость; 12 – сварной шов

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20…30%, а при автоматической сварке под флюсом они не превышают 2…5%.

4. Улучшение условий труда сварщиков.

Однако автоматическая сварка имеет свои недостатки: ограниченная маневренность сварочных автоматов; сварка выполняется, главным образом, в нижнем положении; невозможность визуального наблюдения за горением дуги и формированием шва; засыпка и уборка флюса требуют дополнительных трудозатрат.

Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны. Флюс должен обеспечивать хорошее формирование и надлежащий химический состав шва, высокие механические свойства сварного соединения, устойчивость процесса сварки. По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленые флюсы представляют сплав окислов и солей SiO2, MnО, CaF2 (флюсы марок АН-348А, ОСЦ-45). Неплавленые флюсы (керамические) – это механическая смесь элементов, окислов и солей (рутил, марганцевая руда, кварцевый песок, марганец).

Преимуществом плавленых флюсов являются высокие технологические свойства (защита и формирование шва, отделимость шлаковой корки) и механическая прочность. Преимуществом керамических флюсов является возможность легирования металла шва через флюс. Наиболее широкое распространение получили плавленые флюсы.

Оборудование для сварки под слоем флюса.Сварочное оборудование по своему назначению делят на два вида: основное, с помощью которого осуществляют собственно сварку; вспомогательное, предназначенное для установки и перемещения свариваемых конструкций, сварочных автоматов, полуавтоматов в процессе сварки (манипуляторы, вращатели, кантователи, тележки, площадки, столы и т.п.).

Для выполнения сварки под слоем флюса предназначены подвесные сварочные автоматы (А-1401, А-639 и др.) и автоматы тракторного типа (АДФ-1001, АДФ-1202). В процессе сварки подвесные автоматы перемещаются вдоль шва по специальным направляющим, закрепленным над свариваемыми конструкциями. Сварочные тракторы могут перемещаться вдоль шва как по направляющим, так и непосредственно по конструкции.

Трактор комплектуется сварочным выпрямителем марки ВДУ-1202, в который встроен блок управления трактором.

Технические характеристики сварочного трактора АДФ-1202 представлены в табл. 10.3.

Технические характеристики сварочного трактора АДФ-1202

| Параметр | Характеристика |

| Напряжение питания (50 Гц), В Номинальная потребляемая мощность, кВА Максимальный сварочный ток, А Диапазон регулирования сварочного тока, А Род сварочного тока Защитная среда Диапазон регулирования напряжения на дуге, В Диаметр электродной проволоки, мм Скорость подачи электродной проволоки, м/мин Скорость сварки, м/мин Масса: источника питания, кг сварочного трактора, кг | 3×380 300…1250 постоянный флюс 24…56 2…6 1…6 0,2…2 |

Трактор обеспечивает возможность выполнения стыковых и угловых швов вертикальным и наклонным электродами. При сварке электрод может находиться в пределах колесной базы трактора или вне ее, то есть. может быть вынесен в сторону. Для корректировки положения электродов относительно шва предусмотрено его перемещение в поперечном направлении.

Механизированная сварка под слоем флюса выполняется с помощью полуавтоматов, не имеющих механизма перемещения электродов вдоль шва. Это перемещение сварщик выполняет вручную.

Выбор режима автоматической сварки и его влияние на форму шва. Форма и размеры шва оказывают существенное влияние на структуру сварного шва и механические свойства сварного соединения и определяются режимами сварки. Параметры режима сварки: величина сварочного тока, напряжение дуги, род и полярность тока, диаметр электрода, скорость сварки, скорость подачи электрода, величина вылета электрода, положение изделия, марка и грануляция флюса.

С увеличением сварочного тока увеличивается количество выделяемого тепла и повышается давление дуги. Дуга углубляется в основной металл, глубина провара возрастает. В результате погружения дуги ширина провара изменяется незначительно. Увеличение тока повышает скорость плавления электродной проволоки.

Повышение напряжения на дуге влечет за собой увеличение площади основания конуса дуги, следовательно, и ширины шва. При повышении напряжения глубина провара увеличивается незначительно.

С уменьшением диаметра электрода при неизменной силе тока увеличивается плотность тока, уменьшается блуждание дуги, происходит концентрация тепла на малой площади свариваемого металла и, следовательно, уменьшается ширина шва и увеличивается глубина провара.

При высоких скоростях сварки уменьшаются глубина и ширина провара. На глубину провара также оказывают влияние размеры зерен флюса. При применении более мелкого флюса глубина провара увеличивается.

Сварка под флюсом

Сварка под флюсом является технологией соединения металлических деталей/заготовок. Существуют различные способы сваривания: ручной, полуавтоматический, автоматический. Соответственно, используется различное оборудование, подбираются определенные режимы.

Благодаря своим неоспоримым преимуществам: точность, скорость, защита шва от коррозии, сварка под флюсом используется практически во всех сферах металлообработки: от машиностроения до изготовления труб большого диаметра и использования на мелких промышленных предприятиях. Как все происходит по технологии и какие проблемы часто возникают в ходе работы, подробно расписано в статье ниже.

Преимущества и недостатки сварки под флюсом

Сварщики знают о негативном воздействии кислорода при сварке и его воздействии на долговечность изделия и качество сварного соединения. Окислительные процессы являются причиной появления трещин на металлических сварных соединениях. Соблюдение технологичности процесса помогает избежать таких негативных моментов. Одной из них является сварка под флюсом. Это один из самых эффективных способов сварки металлов, обеспечивающий прочное и ровное сварное соединение. Но чтобы выполнить такой шов, необходимо наличие специального оборудования и соответствующий уровень квалификации сварщика.

Соединить детали из нержавейки, алюминия и меди зачастую просто невозможно без использования автоматической дуговой сварки под слоем флюса, который выполняет функцию защиты от воздействия кислорода. То же самое касается и классического метода с использованием ручной или полуавтоматической сварки. Плавление металла и соединение заготовок может происходить только при достижении высокой температуры электрической дуги.

Дуговая сварка зачастую сопровождается искрами и брызгами, а также повышенной задымленностью и интенсивным ультрафиолетовым излучением. При использовании технологии сварки под слоем флюса такие факторы исключаются, так как вся расплавленная ванна полностью находится под его толстым слоем, что делает этот процесс безопасным.

Помимо этого, нейтрализация дыма и излучения делает сварку под флюсом более безопасной относительно других способов сварных соединений. Операторам, осуществляющим контроль сварки, не нужно надевать защитную одежду, для этого подойдет и стандартная рабочая униформа.

Так как при дуговой сварке под флюсом используется электричество, то ее не нужно наносить под давлением. Помимо этого, повышенный уровень тепла, выделяемый в процессе сварки, позволяет соединять толстостенные заготовки.

Особенностью сварки под флюсом является ее высокая скорость осаждения металла. Именно это свойство может обеспечить глубокую сварную ванну. Сварка с применением порошковой проволоки под флюсом может ускорить осаждение по сравнению с использованием сплошной проволоки.

Помимо этого, большая концентрация тепла способствует ускорению сварки, скорость может достигать 5 м/мин. В результате структура выполненного шва становится более вязкой, долговечной, однородной и приобретает повышенную коррозионную стойкость. Кроме этого, сварное соединение выглядит более сглаженным и аккуратным.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Самой сложной задачей при сварочных работах является избежание деформаций сварного шва. Причиной служит расширение и сжатие металла, а также неоднородных цветных металлов. Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Такая технология сварки выполняется не только в помещении, но и на открытом пространстве. Даже при небольшом ветре дуговую сварку под флюсом можно выполнить без нарушений требований, предъявляемых к таким видам работ.

Имеется и ряд недостатков:

- Повышенная сложность настройки оборудования.

- Невозможность проведения сварочных работ в потолочном и вертикальном положениях.

- Неровные края поверхностей свариваемых деталей, которые не позволяют выполнять качественное сварное соединение.

Кроме того, проконтролировать качество сварки сложно, так как сварное соединение находится под слоем флюса.

Сферы применения сварки под флюсом

Однако такая технология в промышленных масштабах оправдывает себя, так как обеспечивает повышение производительности труда, улучшает качество сварного соединения и надежность металлоконструкции в целом.

Сварка под слоем флюса нашла широкое применение в следующих промышленных отраслях:

- Судостроение. Корпус судна состоит из предварительно сваренных секций, изготовленных с помощью автоматической или полуавтоматической сварки. С помощью технологии секционной сборки значительно сокращаются сроки изготовления. В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения.

- Нефтедобывающая отрасль. Методика позволяет производить сборку резервуаров из заготовок на месте при помощи сваривания стальных листов в полотнища рулонного типа.

- Изготовление труб большого диаметра для водных коммуникаций, нефтяной и газовой отрасли.

- В машиностроительной индустрии при массовом производстве металлоконструкций: вагонеток, вагонов, автомобильных колес и подобных изделий.

Существуют технологии сваривания цветных металлов, алюминия, титана и его сплавов, что дает возможность использовать сварку под флюсом при производстве высоконадежных конструкций, летательных аппаратов, бытовой и промышленной аппаратуры.

Необходимое оборудование для сварки под флюсом

Для выполнения автоматической дуговой сварки под слоем флюса необходимо обеспечить рабочее место:

- Сварочной плитой. Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам.

- Наплавной проволокой. Ее толщина обычно составляет от 0,3 до 12 мм, состоит из такого же материала, что и свариваемое изделие.

- Неплавящимся электродом, который включает металлический сердечник и керамическую оболочку.

- Системой, выполняющей подачу флюсовых частиц, состоящую из шланга необходимого диаметра и резервуара.

- Системой контроля. У автоматических установок она более модернизирована, чем у полуавтоматических.

При крупносерийных масштабах производства обычно используют специальный сборочный автоматический стенд, который позволяет не только сваривать любые конструкции, но и обеспечивает надежную фиксацию заготовок в том положении, в котором они должны остаться в готовом изделии. Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

Такая технология является идеальной при нанесении угловых и стыковых сварных соединений, процесс происходит быстро, с обеспечением требуемых параметров качества и надежности соединения. Управление конструкцией происходит в автоматическом режиме, поэтому стоит довольно дорого. В некоторых случаях, в качестве альтернативного варианта, стенд может быть оснащен мобильными головками.

Цена на полуавтомат намного ниже, однако такое оборудование требует намного большего участия сварщика в процессе. Оператор должен постоянно следить за вылетом электрода и направлением проволоки, несмотря на то, что последняя подается в автоматическом режиме. Мастер самостоятельно подбирает угол наклона электрода, варьирует скорость при нанесении шва и мощность напряжения согласно специфике обрабатываемого изделия.

Ручным оборудованием чаще всего пользуются любители-сварщики в частных мастерских, хотя бывают и особые случаи применения, если оно наиболее удобно из всех вариантов для сварки изделий. Ручную сварку можно применять из любых положений и даже в неудобных труднодоступных местах.

Виды флюсов для сварки

По методу изготовления флюсы могут быть:

- плавлеными;

- неплавлеными (керамическими).

Первый тип флюсов (плавленые) изготавливается из смеси кварцевого песка и шлакообразующих марганцевых руд. Сначала их размалывают, перемешивают, а затем расплавляют и гранулируют. Такой вид флюсов является относительно экономичным и в основном применяется для сваривания заготовок из низколегированных сталей.

В состав неплавленого вида флюса входят соли амфотерных металлов и окислителей, которые сначала измельчаются, перемешиваются с жидким стеклом до образования однородной массы, а затем гранулируются и прокаливаются.

Керамический вид обладает мелкодисперсной порошкообразной структурой, используется для сварки под флюсом высоколегированных сталей и сплавов на их основе, причем для конкретной марки свариваемой стали подбирается определенный состав флюса.

По химическому составу флюсы подразделяют на:

- оксидные;

- солевые;

- смешанные.

В состав оксидных флюсов, используемых для сваривания низкоуглеродистых сталей, входят кремний и оксиды активных металлов. Солевой тип флюсов содержит соли хлоридов и фторидов, используется для электросварки стали, легированной хромом и никелем, а также титана. В смешанных флюсах, предназначенных для сварки деталей из разных металлов или многокомпонентных сплавов, используются различные пропорции сочетания солей и оксидов металлов.

Технология сварки под флюсом

При автоматической сварке под слоем флюса скорость перемещения и траектория электрода, как и подача проволоки, регулируется управляющим процессором, функция оператора заключается в отслеживании состояния контроллеров процесса на случай необходимости экстренного отключения сварочного оборудования.

При полуавтоматической сварке под слоем флюса происходит автоматическое регулирование силы тока сварки, угла наклона электрода относительно линии сварки и скорости подачи проволоки, а ведение дуги выполняет сам сварщик вручную при помощи дистанционного управления или рукоятки. При использовании сварочного полуавтомата появляется возможность изменять некоторые параметры тока вручную непосредственно во время выполнения сварного соединения.

Метод ручной сварки под слоем флюса используют при наличии небольших сварочных установок, в которых система подачи флюса встроена в неплавящийся электрод. На сварщика возлагается обязанность регулировать в ручном режиме при помощи специальных кнопок скорость движения электрода и угол его наклона, подачу флюса и силу сварочного тока, а также следить за правильной траекторией движения.

Существует общая последовательность операций при сварке под флюсом:

- Удаление с поверхности заготовок оксидной пленки.

- Закрепление детали на сварочной плите.

- Выбор режимов настройки сварочного оборудования.

- Заполнение резервуара флюсом.

- Установка бухты с наплавной проволокой, присоединение свободного конца к электроду.

- Непосредственно сваривание деталей.

- Сбор неизрасходованного флюса после остывания заготовок и зачистка сварочного шва от шлака.

Во избежание холостой работы электрода и повреждения деталей следует особенно обращать внимание на расход флюса и проволоки.

Выбор подходящего режима сварки под флюсом

Выбор режимов сварки под слоем флюса зависит от таких показателей, как выбор способа удерживания сварочной ванны, планируемое количество проходов при нанесении будущего шва, толщина кромочных поверхностей и метод их разделки. Помимо этого, выбор технологии сварки зависит от вылета электрода и положения самого изделия, скорости сварки, диаметра сечения проволоки, напряжения и силы тока. При расчете перед обработкой для каждой детали используются индивидуальные параметры.

К примеру, если толщина заготовки не больше 30 мм, то для сварки под слоем флюса стыкового шва, что бывает чаще всего, будет достаточно одного одностороннего прохода. При большей толщине шов следует проварить с обеих сторон и желательно ввести дополнительные проходы.

Смысл одностороннего сваривания может быть лишь в том случае, если используется материал, который не боится перегревания и на швах не образуются сварочные трещины.

Для каждого конкретного задания можно выделить несколько параметров, которые следует всегда учитывать при подборе режимов сварки под слоем флюса:

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250–500 | 28–30 | 48–50 |

| 5 | 2 | 400–450 | 28–30 | 38–40 |

| 10 | 5 | 700–750 | 34–38 | 28–30 |

| 20 | 5 | 750–800 | 38–42 | 22–24 |

| 30 | 5 | 950–1000 | 40–44 | 16–18 |

Рекомендуемые табличные значения можно использовать для сварки под флюсом сталей с высоким, средним и низким содержанием углерода.

При сваривании тонколистового металла (до 6 мм) разделка кромочных поверхностей при подготовке изделия к обработке не производится. Для этого перед работой необходимо разместить свариваемые поверхности с минимальным зазором. При толщине стенки свариваемых деталей от 10 до 12 мм следует, наоборот, оставить зазор, благодаря этому сварное соединение будет более качественным, а также приведет к уменьшению лишнего объема расплавленного металла. В обоих случаях используются особые способы закрепления заготовок – или при помощи подкладки, или с добавлением подварочного шва либо методом предварительной сборки «в замок».

Для сваривания металлических листов толщиной до 10 мм лучше использовать подкладку. Обычно она представляет собой стальную пластину толщиной от 3 до 6 мм и шириной от 3 до 5 см.

Метод сварки «в замок» применяется для соединения ответственных конструкций, при которых прожог материала считается недопустимым. Также он является лучшим способом соединения тяжелых и объемных конструкций. Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Проблемы, возникающие в процессе сварки под флюсом

Новичок-сварщик, неукоснительно соблюдающий инструкции, все равно может столкнуться с такими проблемами, которые ему непонятны. Самый образный пример – поры на сварном шве, которые говорят о том, что под слоем флюсом оказался газ. Чаще всего пористость появляется из-за наличия углекислого газа или водорода, в редких случаях из-за азота, поры которого появляются только при обработке микролегированных сталей, если такие материалы обладают нитридным упрочнением.

С такой же проблемой можно столкнуться, если металл разрезался плазменным резаком. Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

Самой частой причиной появления пор при сварке под слоем флюса является наличие водорода, который появляется из-за недостаточной зачистки кромочных поверхностей от ржавчины и других загрязнений, а также из-за влажного флюса.

Рекомендуем статьи

Напоследок стоит сказать, что плавкий материал, который используется при сварке под слоем флюса, находится в твердом гранулированном состоянии в течение всего сварочного процесса, что позволяет на 50–90 % повторно его использовать при последующей сварке.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: