Сварочный агрегат технические характеристики

Сварка – самая популярная технология создания неразъемного соединения между материалами различного типа.

Сварочное оборудование востребовано не только в промышленности, но и широко используется при выполнении разнообразных бытовых работ. Над модернизацией существующих аппаратов и разработкой новых приспособлений трудятся множество научных центров и проектных институтов.

В данной статье будут рассмотрены типы и особенности оборудования для выполнения сварки в различных режимах и также дана оценка текущего положения вещей в данной отрасли.

Что это такое?

Оборудование для сварки – это агрегаты и установки, которые служат источником энергии для соединения, в зависимости от режима выполнения работ. При проведении электросварки соединение выполняется путем воздействия электрической дуги высокой мощности, которая расплавляет поверхность заготовки и присадочный материал. Жидкий металл перемешивается в сварочной ванне, и после кристаллизации образует шов.

Газосварочное оборудование в качестве источника тепла использует горючие смеси технических газов. Для их транспортировки используют специальные баллоны, к которым присоединяют запорную арматуру и редуктор для регулировки давления.

За период существования сварочной технологии было разработано множество методов соединения, которые подходом к процессу соединения и видами используемого оборудования. Наиболее распространенными видами сварки являются:

- автоматическая;

- полуавтоматическая;

- аргоном;

- точечная;

- индукционная;

- термитная;

- плазменная;

- лазерная;

- контактная;

- трением;

- оплавлением.

[stextbox каждого типа металла и сплава существует оптимальный способ соединения. Кроме того, важными факторами являются габаритные размеры и толщина заготовки.[/stextbox]

Помимо оборудования для выполнения работ существуют и аксессуары, играющие вспомогательную роль. Их делят на две группы:

- Присадочные и вспомогательные материалы. Сюда относят покрытые электроды для ручной сварки, проволоку и прутки для аргонодуговой, флюс для работы в автоматическом режиме и другие материалы. Кроме того, к этой категории относят технические газы, как горючие, так и выполняющие функцию защиты сварочной ванны.

- Инструменты и приспособления. Данная группа включает в себя горелки, держатели электродов, клещи, газовые редукторы, ручные пистолеты, модули охлаждения и другие приспособления.

Основные параметры

Основные технические характеристики полуавтомата ПАТОН ПСИ 160.

В качестве примера рассмотрим основные характеристики оборудования сварщиков, работающих ручном режиме. Речь идет о трансформаторах, выпрямителях и продукте полупроводниковых технологий – инверторе. С их помощью можно соединять большинство металлов и сплавов: начиная с алюминия и заканчивая нержавейкой.

Наиболее важными параметрами являются:

- Напряжение. Для бытовых аппаратов этот показатель составляет 220 В. Приборы промышленного назначения работают от 380 В.

- Потребляемая мощность. Важный параметр, который определяет возможности агрегата. Единицей измерения является киловатт. От мощности зависит максимальная величина сварочного тока.

- Продолжительность включения. Показывает процентное соотношение режима работы к режиму отдыха на максимальных показателях силы тока за десятиминутный интервал. Например, ПВ 60 % указывает на то, что за 10 минут аппарат будет работать только 6 минут. У трансформаторов этот показатель, как правило, не превышает 50-60 %. Инверторы демонстрируют большую выносливость – их ПВ варьируется в диапазоне 70-80%.

- Напряжение холостого хода. Чем выше этот параметр, тем проще протекает процесс образования дуги.

- Габаритные размеры и масса. От этих показателей зависит удобство размещения и транспортировки аппарата. Современный инвертор можно спокойно перемещать по площадке усилиями одного человека.

Также следует обращать внимание на требования к эксплуатации. Опытный специалист обязан знать, проводом какого сечения должно производиться заземление сварочного трансформатора. Для большинства моделей достаточно использовать медный кабель, диаметром 6 мм. В качестве альтернативного материала подойдет стальной прут, сечением не менее 12 мм.

Для промышленных предприятий выпускают аппараты с несколькими постами сварки. В этом случае к каждому посту необходимо подключать балластный реостат, для регулировки параметров тока.

Классификация

Рассмотрим особенности используемого оборудования для различных видов сварочных работ, а также методы его классификации.

Сварка плавлением

Сварка плавлением – это технология создания неразъемного соединения, которая характеризуется термическим воздействием на кромки заготовок. После образования ванны расплавленного металла в нее подается присадочный материал, призванный повысить качественные характеристики будущего шва. По своей сути процесс напоминает литье.

Основными разновидностями сварки литьем являются:

- . Самая распространенная группа. При работе в ручном режиме используются различные аппараты. Для бытового пользования существует широкий выбор инверторов, основные характеристики которых были рассмотрены выше. При выполнении сварки в полуавтоматическом режиме рабочее оборудование можно разделить на две категории: рабочее и подающее. В первом размещен источник питания, а второй отвечает за подачу присадочного материала к зоне соединения. Такие работы выполняются в среде защитного газа. Особое внимание следует уделить оборудованию для автоматической сварки под флюсом. Его главная особенность – работы выполняются полностью в автоматическом режиме. Оператор лишь задает программу. В процессе эксплуатации автоматика самостоятельно подбирает оптимальные параметры, исходя из ситуации. . Относительно новая технология, характеризующаяся использованием исключительно автоматических аппаратов, первые образцы которых были разработаны еще при СССР. . В комплект для выполнения работ входит газовая горелка и баллон с горючей газовой смесью, в состав которой обычно входят ацетилен, пропан, водород и кислород. . Принцип работы приборов основан на преобразовании кинетической энергии электронов в тепловую. . В качестве источника энергии используется лазерный луч, который фокусируется на заданном участке с помощью специальных линз. Рабочее оборудование отличается высокой стоимостью, а потому используется только в промышленных целях. . В основе работы оборудования лежит восстановительная реакция, которая происходит при смешивании магния с оксидом железа. Магний, как более активный металл восстанавливает железо, что сопровождается выделением огромного количества тепловой энергии.

Отдельно стоит оборудование для соединения полимерных материалов – полиэтилена, полипропилена, поливинилхлорида и прочих термопластов. Полипропиленовые сварочные аппараты отличаются тем, что не требуют никаких расходников. Соединение труб осуществляется с помощью специальных муфт, путем нагрева поверхности до температуры плавления.

Давлением

Для сварки давлением разработаны следующие технологии соединения:

- Точечная. Наиболее известная разновидность контактной сварки. Рабочей частью оборудования являются стрежни, изготовленные из меди или ее сплава. Площадь контакта ограничена диаметром электродов, которые передают усилие от сварочного аппарата, после чего на контакты подают ток.

- Сопротивлением. В основе работы машины для сварки сопротивлением положен закон Джоуля-Ленца, а конкретно тепловое воздействие электрического тока.

- Оплавлением. Узкоспециализированная технология, разработанная в институте имени Патона для монтажа труб большого диаметра под водой. Процесс соединения происходит в автоматическом режиме. Специальная конструкция сварочной камеры изолирует от воды место стыковки.

- Трением. Оборудование для сварки трением состоит из привода и фиксирующего механизма. Соединения выполняется за счет нагрева, которое достигается путем вращения одного или двух стыкуемых элементов.

[stextbox и другие виды сварки давлением. К ним относятся шовная, рельефная, ультразвуковая, термокомпрессионная и контактная микросварка, однако они используются в отдельных отраслях промышленности и не получили широкого распространения.[/stextbox]

Нанесение покрытий

Известные следующие методы нанесения покрытий, призванные повысить качественные характеристики поверхности деталей:

- Газотермический. Для данного метода необходима газовая горелка, работающая ацетилен-кислородной или пропан-кислородной смеси, в пламя которой подается присадочный материал. Он может иметь форму проволоки, прутка или порошка. Нанесение покрытие выполняется под действием сжатого воздуха. Так наносят коррозионно-стойкие покрытия из никелевого, медного, алюминиевого или железного сплава.

- Вакуумный. Чаще всего метод применяется для обработки мелкоразмерных деталей на массовом производстве. Отличительная особенность технологии в том, что процесс протекает при низких температурах, что позволяет работать с изделиями, плохо переносящими нагрев. Кроме того, оборудование позволяет наносить покрытие не только на металлические, но и пластиковые, стеклянные или керамические поверхности. При этом показатели устойчивости к механическим повреждениям гораздо выше, чем при стандартном гальваническом покрытии.

- Легирование. Защитное покрытие наносят с помощью специального оборудования, работающего в ручном или автоматическом режиме. Аппаратура генерирует плазменно-искровые разряды, которые осаждаются на обрабатываемой заготовке при контакте с электродными стержнями. Для повышения прочности изделий в качестве материала изготовления электродов служат твердые сплавы на основе карбидов металла.

Сертификация, паспорт

К сварочному оборудованию предъявляют самые строгие требования. Все аппараты отечественного производства, независимо от года выпуска, изготавливаются с соблюдением требований межгосударственных стандартов ГОСТ и прочих нормативно-правовых документов, что подтверждается сертификатами соответствия.

Все аппараты зарубежного производства, согласно требованиям законодательства, подлежат обязательной сертификации.

Производители обязаны комплектовать продукцию паспортом сварочного оборудования и инструкцией по эксплуатации, содержащей указания по безопасному использованию аппаратов, включая методы заземления.

Оборудование, которое по результатам проверки, признано соответствующим техническим регламентам, маркируется единым знаком обращения продукции «ЕАС».

Периодичность проверки

Согласно последним изменениям законодательства, не аттестованное оборудование, производимое за рубежом, должно по истечению 3-х лет пройти периодическую проверку. Это касается как используемых аппаратов, так и приборов, находящихся в точке продажи.

Для инициирования проверки необходимо подать заявление установленного образца в аттестационный центр. Следует обращать внимание на срок службы, указанный в паспорте изготовителя. В случае отсутствия такого, расчетный период эксплуатации будет составлять 6 лет. Он начинает начисляться с момента ввода в эксплуатацию.

При подтверждении работоспособности оборудования, срок службы продлевается.

Основные мировые и российские производители

Приведем перечень производителей сварочного оборудования, хорошо зарекомендовавших себя на российском рынке:

- EWM. Ведущий производитель из Германии. Данная компания отличается инновационными разработками – еще в 1988 ею был произведен первый TIG AC/DC инвертор.

- KEMPPI. Финский бренд, продукция которого соответствует всем европейским и международным стандартам, имеющим отношение к качеству, экологии и безопасности.

- КЕДР. Отечественный производитель, специализирующийся на производстве сварочного оборудования и вспомогательных инструментов. Имеет развитую сеть сервисных центров.

- СВАРОГ. Российский бренд, производственные мощности которого расположены в Китае. Соблюдение требований государственных стандартов контролируется специалистами НАКС.

- ESAB. Знаменитая шведская компания, которая более 100 лет занимается производством сварочного оборудования и расходных материалов. Один из самых надежных брендов, продукция которого ценится во всем мире.

- BlueWeld. Еще один европейский производитель, появившийся на российском рынке в 2002 году. За прошедшее время он зарекомендовал себя в качестве изготовителя надежных и качественных аппаратов, соответствующих требованиям ГОСТ, TUV и ISO 9001.

Заключение

Технология производства сварочного оборудования не стоит на месте. К современным аппаратам предъявляют строгие требования, что практически исключает возможность встретить некачественный товар. Контроль над соблюдением эксплуатации осуществляют уполномоченные органы Росгостехнадзора.

[stextbox Бородин Станислав Семенович. Опыт – 16 лет: «Наша компания занимается производством ремонтных работ на предприятиях черной металлургии. В установленные законом сроки, мы в обязательном порядке проходим аттестацию сварочного оборудования НАКС. Поскольку все аппараты эксплуатируются в соответствие с требованиями изготовителей, с получением свидетельства не возникает никаких проблем».[/stextbox]

Сварочный агрегат

Сварка – популярная технология, предназначенная для неразъемного соединения заготовок в единое целое. Широко используется в разных сферах строительства, быта и промышленности, включая производство сложных габаритных изделий и электроники. Швам, создаваемым с ее помощью, присуща высокая прочность, надежность и долговечность, разумеется, при условии, что для выполнения работ использован хороший сварочный агрегат.

Как выбрать данную технику и что стоит учитывать при ее покупке? Производители предлагают огромный ассортимент моделей оборудования для сварки, у каждой из которых есть свои отличительные параметры, основной и дополнительный функционал. Поэтому если вам интересен вопрос приобретения правильного аппарата, изучите его важные характеристики и типы.

Общая информация

Сварочные агрегаты – это автономные устройства, применяемые на объектах, где отсутствует прямой доступ к электросети. От традиционных установок они отличаются полной независимостью от электричества и мобильностью, позволяющей легко перемещать их вручную или посредством специального транспорта.

Благодаря этому установки абсолютно незаменимы для проведения работ на открытом воздухе, в том числе и в сложных климатических условиях – в жару и морозы, ветер и дождь, снег и град. Их используют при возведении жилых, промышленных и гидротехнических объектов, для строительства и ремонта, прокладки дорог и геологических исследований, ликвидации последствий аварий и ЧС.

Также автономные сварочные агрегаты применяют в закрытых пространствах с ограниченным или затрудненным доступом к источнику питания. Главное назначение данных аппаратов – нарезка и соединение металлов. Кроме того, они исполняют солидный спектр задач, в том числе по обеспечению электропитанием бытовой и промышленной техники.

Устройство

С точки зрения конструкции представляют собой высокотехнологичные системы, помещенные в прочные корпуса. Станции универсального назначения и узкоспециализированная техника собираются на основе двух ключевых узлов – генератора и двигателя. Первый компонент необходим для формирования тока, второй – для преобразования созданной энергии в электропитание.

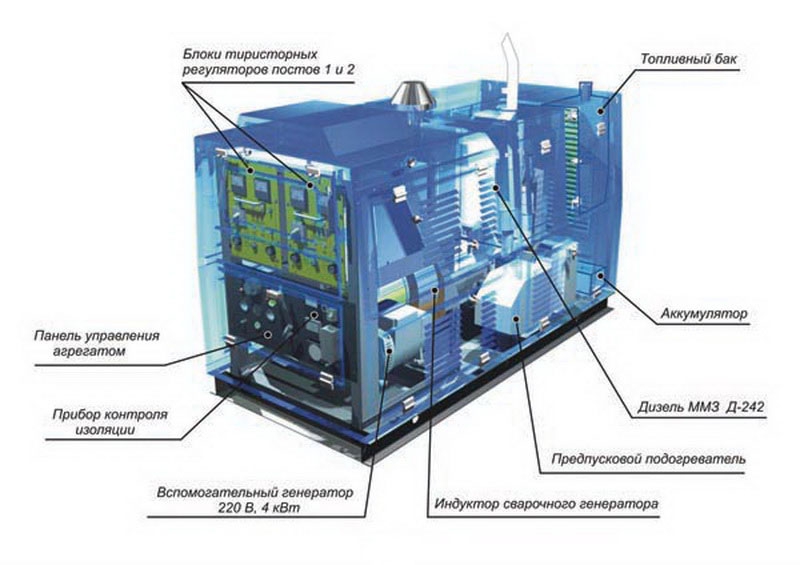

В комплектацию сварочных агрегатов АДД также входят аккумуляторные батареи, панель управления, устройства для измерения и контроля, топливный бак и реостат, регулирующий силу тока. В пакеты оснащения некоторых моделей включаются механизмы для просушивания электродов, прогрева бетона или мерзлой почвы, блоки воздушно-плазменной резки.

Все основные и дополнительные узлы размещены на общей рамочной платформе из металла и соединены при помощи муфты. Для защиты системы от механических деформаций, неблагоприятных атмосферных факторов используется корпус. Подобная конструкция позволяет эксплуатировать сварочный агрегат во всех климатических зонах России и в любых погодных условиях.

Для быстрого доступа к внутреннему устройству на капоте предусмотрены специальные дверцы (шторки). Они же существенно облегчают ремонт. Некоторые модели могут комплектоваться прожектором, обеспечивающим удобную транспортировку и оптимизирующим эксплуатацию. Все аппараты для сварки условно классифицируют на следующие виды:

- по методу монтажа – на стационарные и передвижные;

- по типу двигателя – на дизельные, бензиновые, электрические;

- по категории генератора – на коллекторные и вентильные.

Одно из главных преимуществ оборудования данного типа заключено в том, что для работы с ним не всегда нужна высокая квалификация. Многие производители, разрабатывая автономные сварочные агрегаты, стремятся достичь идеального баланса солидного функционала и максимально простой эксплуатации. Это существенно облегчает выбор, позволяя исходить не из квалификации мастера, а из возможностей техники и ее стоимости.

Самые популярные виды

Все оборудование для сварки разделяется на две большие категории – для профессионального и бытового использования. Первые установки ориентированы на длительную безостановочную работу в условиях серийного производства, строительства и т. д. Они функционируют от сети 220В и 380В. Бытовые станции работают при напряжении 220В и применяются для частных целей. По принципу действия выделяют следующие категории аппаратов:

- трансформаторы;

- выпрямители;

- полуавтоматические;

- инверторные.

Трансформаторы

Представляют собой надежные сварочные агрегаты с простейшей конструкцией. Главным элементом системы выступает громоздкий понижающий трансформатор, выравнивающий напряжение в сети до параметров, необходимых для работы. Для изменения силы тока используются разные технологии, наиболее востребованная из которых – регулировка расстояния между первичной и вторичной обмотками.

Популярность трансформаторов переменного тока объяснима высоким КПД, доходящим до 90%. При этом определенное количество энергии затрачивается на нагревание самой установки. Чтобы охладить мощное устройство, к нему подключают вентиляторы, утяжеляющие общий вес конструкции. Чаще всего такие сварочные агрегаты АДД используют для нарезки, стыковочного или нахлестывающего соединения деталей из черных или цветных металлов.

- Надежная и простая конструкция;

- Стабильное горение дуги;

- Возможность работы с разными металлами;

- Неприхотливость и долгий срок эксплуатации;

- Доступная стоимость (в 2 или 3 раза ниже инвертора).

- Солидный вес и внушительные габариты;

- Повышенный расход электроэнергии;

- Необходимость постоянной поддержки дуги;

- Подходит только для профессиональных операторов.

Выпрямители

Поколение аппаратов для сварки, работающих по принципу преобразования переменного тока в постоянный. Сложная конструкция устройств дополнена блоком полупроводниковых кремниевых или селеновых вентилей, проводящих электроток в едином направлении. Такая особенность позволяет формировать стойкую и стабильную дугу без скачков и прерываний и, как следствие, ровные качественные швы.

Для улучшения характеристик выпрямители комплектуют дросселями для фильтрации и регулирования сварочного тока, а также измерительными, защитными и пускорегулирующими приборами. Чтобы обеспечить стабильность напряжения и температуры, в них также устанавливают ветровые реле, автоматику, плавкие предохранители, термостаты.

- Для сварки цветных металлов, стали и чугуна;

- Минимальное разбрызгивание присадочных материалов;

- Компактная конструкция и небольшой вес;

- Устойчивая и стабильная дуга;

- Подходит для непрофессиональных операторов;

- Высокий КПД.

- Не может подключаться к бытовой электросети;

- Сложная конструкция, требующая непрерывного охлаждения;

- Чувствительность к перепадам напряжения и замыканиям;

- Высокая стоимость, доступная не каждому.

Полуавтоматы

Сварочные агрегаты передвижного или стационарного типа, работающие на основе импульсивного или постоянного тока, с использованием защитных газов или флюсовой проволоки диаметром 0,6-0,8 мм. Отличаются сложным конструктивным исполнением, высокой продуктивностью и легким управлением. Компактные установки с небольшим весом востребованы для работ по сварке алюминия, стали и других металлов.

Процесс соединения деталей регулируется исходя из того, какая проволока или газ применяются для стыковки. Определяющими параметрами являются сила индуцируемого тока и скорость подачи присадочной проволоки. Чаще всего полуавтоматические агрегаты для сварки используются в автосервисе, поскольку гарантируют высокую прочность стыков и исключают образование флюсовой окалины.

- Высокая производительность и качество создаваемых швов;

- Солидный выбор стыкуемых металлов;

- Возможность соединения тонколистового профиля;

- Широкий диапазон настроек и регулировки.

- Затрудненность работы в условиях улицы из-за ветра;

- Стационарность – для подключения необходима трехфазная сеть;

- Сложная конструкция, дорогостоящие расходники и высокая стоимость.

Инверторы

Самый современный и технически продвинутый вид сварочных агрегатов, который появился сравнительно недавно и уже завоевал огромную популярность. Оборудование характеризуется повышенной частотой, позволяющей добиться высокой точности соединений, эргономичными габаритами и массой, которая в 3-6 раз меньше трансформаторных аналогов.

Высокотехнологичный сварочный аппарат класса инвертор легко выдерживает скачки напряжения до 270В. Большое количество схем управления, контроля и защиты обеспечивают высокий КПД, универсальность применения и электрическую безопасность. Установка формирует стабильно стойкую дугу с минимальным количеством брызг из металла и, как результат, ровные, аккуратные и точные швы высокого качества.

- Высокая экономичность – до 95% энергии тратится непосредственно на сваривание;

- Широкий диапазон параметров тока, позволяющий использовать разные электроды;

- Максимальная стабильность процесса, гарантированная микропроцессорным управлением;

- Возможность продолжительной и беспрерывной работы.

- Дорогая начальная стоимость, сервисное обслуживание и ремонт;

- Возможность хранения только в пространствах с низкой влажностью и определенным температурным режимом;

- Необходимость постоянного очищения или продувания воздухом, чтобы исключить замыкание по причине засорения пылью.

Как выбрать?

Стационарные, переносные и передвижные сварочные агрегаты подбирают исходя из условий и целей эксплуатации. Модельный ряд аппаратов, представленных на рынке, весьма обширен. Специалисты рекомендуют отдавать предпочтение брендам Европы, США, России и Китая. Следует доверять известным и опытным производителям с хорошей репутацией, честно указывающим в паспорте техники ее реальные параметры.

Перед тем, как принять решение о покупке, важно дать развернутые ответы на следующие вопросы:

- для каких условий эксплуатации приобретается оборудование?

- каковы объемы и количество предполагаемых работ?

- для обработки каких металлов нужен аппарат?

- насколько важны параметры веса, мобильности и эргономичности инструмента?

Если аппарат необходим для профессиональных работ с разными металлами и в различных условиях, следует отдать предпочтение универсальному сварочному агрегату с широким пакетом характеристик. Для бытовых целей нет смысла покупать дорогое и мощное оборудование. С такой задачей вполне справится экономичная установка переменного тока.

Для эксплуатации в холодном климате лучше приобрести технику на бензиновом двигателе, поскольку она легче заводится при низких температурах. Также стоит учитывать, что дизельные установки более безопасные и экономичные, что актуально для объектов, где возможно применение легковоспламеняющихся веществ. При выборе любой модели обязательно следует обратить внимание на доступность комплектующих, гарантийного и сервисного обслуживания.

Осуществляем бесплатную доставку до транспортной компании с дальнейшей отгрузкой в города: Воронеж, Пенза, Волгоград, Астрахань, Краснодар, Сочи, Петрозаводск, Мурманск, Архангельск, Вологда, Ижевск, Уфа, Пермь, Сыктывкар, Ухта, Тюмень, Нижневартовск, Сургут, Челябинск, Омск, Барнаул, Кемерово, Новокузнецк, Абакан, Красноярск, Иркутск, Чита, Хабаровск, Благовещенск, Владивосток и другие города России.

Данный сайт носит исключительно информационный характер и не является публичной офертой, определяемой Статьёй 437 (2) ГК РФ. Актуальную информацию о внешнем виде, технических характеристиках, наличии на складе и стоимости товаров запрашивайте в отделе продаж. Каждый раз, оставляя свои данные в любой форме обратной связи на нашем сайте, Вы даёте своё согласие на обработку персональных данных.

Все о сварочных агрегатах

Сварочные агрегаты – устройства для автономной дуговой сварки. Это мобильная аппаратура, которая преобразует энергию от топлива в ток и подает ее к сварочному аппарату. Техника используется в полевых условиях, когда нет возможности подключить инструмент к электросети. Сварочные агрегаты получили широкое распространение в строительстве, производстве, дачном хозяйстве.

Особенности

Сварочный агрегат получает энергию от дизельного или бензинового топлива, которая затем преобразуется в ток. КПД при этом составляет от 90 до 98%.

Различают 3 вида агрегатов по типу транспортировки.

- Самоходный. Это полноценная машина с кабиной для водителя. Помимо блока питания, у нее может иметься погрузочный крюк. Перемещается без привлечения другой техники.

- Прицепной. Еще один передвижной вариант, но не полностью автономный. Чтобы доставить аппарат, нужно прицепить его к автомобилю.

- Без шасси. Металлический блок без колес. Доставляется на место работы в грузовике.

Назначение техники зависит от модели. Одни аппараты предназначены для использования в помещении – у них обычно отсутствует защитный кожух, внутренние элементы в свободном доступе.

Однако использовать их можно только в хорошо проветриваемых цехах, так как аппаратура выделяет газ.

Другие приборы надежно защищены от дождя, перепадов температуры и ветра, оснащены колесами и предназначены для решения полевых задач.

Устройство и принцип работы

Сварочные агрегаты состоят из 2-х основных функциональных частей: двигателя и электрогенератора. Принцип действия следующий:

- топливо сгорает в двигателе, выделяется газ, который силой давления приводит в движение якорь генератора;

- за счет взаимодействия вращающегося якоря и статора, точнее, их магнитных потоков, образуется ток;

- ток через выпрямительное устройство поступает к электродам, которые используются для резки металла или сварки.

Управление агрегатом осуществляется при помощи приборной панели. У некоторых моделей есть пульт дистанционного управления.

Все сварочные агрегаты выпускаются с двигателем внутреннего сгорания.

Что касается конструкции, двигатель и генератор соединяются муфтой и зачастую прячутся под прямоугольный металлический кожух. Он защищает элементы устройства от влаги, высоких и низких температур, воздействия ультрафиолета и попадания пыли.

Одни агрегаты выполнены только в виде корпуса, который транспортируется при помощи грузовиков. У других – имеются шасси с 2 или 4 колесами, что позволяет подсоединить устройство к машине и доставлять на место работы в качестве прицепа. Некоторые сварочные агрегаты весят 50-100 кг, при этом оснащены колесами. Такие перевозятся вручную, если, конечно, речь идет о небольших расстояниях внутри одного производственного цеха. Переместить облегченную технику могут двое взрослых мужчин.

В корпусе, помимо двигателя и генератора, могут быть отсеки для сварочного инструмента или газового баллона. У некоторых моделей предусмотрены специальные шторки или дверцы для скорейшего доступа к функциональным элементам. Они позволяют быстро провести ремонт. Встречаются и дополнительные элементы:

- прожектор для работ в темное время суток;

- блок сушки электродов;

- устройство для плазменной резки металлов;

- блок для прогрева грунта или льда.

Виды и производители

На рынках сварочной аппаратуры более двух десятков вариаций сварочных станций. Рассмотрим основных производителей и распространенные подтипы.

Разновидности техники

У сварочных агрегатов существует несколько классификаций, и самая важная – по виду топлива.

- Дизельные устройства. Шумные, габаритные, но с экономичным расходом топлива. Для получения 1 кВт тока расходуется не более 300 мл дизеля. Рабочий ресурс до 40 тыс. часов, максимальная мощность от 5 до 500 кВт. Стоят в 3-5 раз дороже, чем бензиновые аналоги.

- Бензиновые генераторы. Мощность от 0,5 до 100 кВт, расход топлива на 1 кВт – около 5,5 л. Разница с дизелем огромная, зато стоимость самого устройства ниже. Агрегаты на бензине менее шумные, более компактные, большинство можно перемещать вручную.

Дизельные установки применяются в промышленных условиях, когда важно экономить топливо, но добиваться высоких показателей мощности. Бензиновая техника предназначена для бытового использования. Ее проще купить, а на большой расход топлива можно закрыть глаза, ведь в бытовых условиях сварочные агрегаты используют редко и не подолгу.

Вторая классификация – по устройству шасси и способу транспортировки. Как уже говорилось ранее, шасси может отсутствовать, быть 2- или 4-колесным. Из моделей с шасси выделяют самоходную технику с кабиной водителя и прицеп. Отдельного внимания заслуживают гусеничные модели.

Вместо колес у них установлены гусеницы, которые позволяют перемещаться по льду, заснеженным участкам, болотам.

А также выделяют несколько различных технологий, по которым работает агрегат.

Выбираем промышленный сварочный аппарат

У всех сварочных агрегатов имеются собственные эксплуатационные характеристики, плюсы и минусы. В этой публикации мы расскажем, что собой являют промышленные сварочные агрегаты, какими они бывают и что необходимо принять в расчет при выборе.

Промышленные сварочные агрегаты разнятся с «домашними» тем, что имеют 3 фазы и нуждаются в питании 380 В. Они получили широкое распространение даже на современных предприятиях, благодаря своей неприхотливости и ремонтопригодности. Сварочным агрегатом промышленного типа можно сваривать детали какой угодно толщины и электродами с любым диаметром. В противоположность агрегатам с одной фазой, 3-фазные осуществляют сварку мягче и прочнее.

Так как можно получать значительную мощность без повышения силы тока.

Промышленные 3-фазные агрегаты встречаются 3-х видов: трансформаторы, выпрямители, полуавтоматы и инверторы. Рассмотрим все их подробнее.

Трансформатор

Аппарат на 380 вольт является самым простым и традиционным видом сварочного оснащения. В его основе лежит трансформатор с тремя катушками. Отсюда и наименование агрегата. Вследствие задействования 3 фаз электродуга горит устойчиво, а напряжение в процессе сварки почти не изменяется. Строение таких агрегатов до того упрощено, что дает возможность ремонтировать их в прямом смысле слова «на колене» и без особых издержек.

Трансформаторный аппарат выдает исключительно переменный ток, потому нет возможности задействовать постоянный ток. Это необходимо принимать во внимание. Эти агрегаты довольно массивные и тяжеловесные, для их транспортировки надо применять тачку.

Выпрямитель

Аппарат является тем же трансформатором, лишь с одной серьезной разницей. В него вмонтирован блок выпрямительных столбов (поэтому и наименование «выпрямитель»), трансформирующий переменный электроток в постоянный. Их различие лишь в этом. Эти агрегаты более универсальны, чем трансформаторы, так как дают возможность варить на любом виде тока. Кроме того, за счет выпрямителя электродуга горит устойчивее и проще разжигается, даже повторно. Блок выпрямительных столбов слегка, но облегчает эту задачу.

Полуавтоматическая и инверторная сварка

Сварочный инвертор и полуавтомат являются агрегатами последнего поколения. Они непросты в конструкции, несут в себе интегрированные микрочипы и вспомогательные опции. Их масса и размеры значительно меньше, чем у вышеописанных агрегатов. Только за все плюсы необходимо платить. Агрегаты значительно дороже остальных видов.

Различие между полуавтоматическим и инверторным сварочными устройствами в области использования. Направление инвертора – электродуговая ручная сварка посредством электродов. Полуавтомат практикуется при сварке с использованием газа и сварочной проволоки (присадки). В нем имеется устройство подачи присадки, которое часто функционирует в режиме полуавтомата.

Популярные модели

Разберем некоторые наиболее доступные и востребованные промышленные сварочные аппараты с неплохими техническими характеристиками.

«Ресанта Саи-250»

Один из последних образцов, разработанных изготовителем, продукция которого хорошо известна не только в России, но и во многих странах Европы. Вес устройства составляет 5 килограммов. На корпусе имеются крепления под ремень, благодаря чему варить можно, не ставя агрегат на землю. Потребляемый ток способен достигать 35 А. Надо принимать во внимание, что такой показатель не выдерживают бытовые электросети, что дает возможность применять изделие и в промышленности. Масштаб регулировки сварного электротока находится в границах от 10 до 250 А. При предельном токе можно безостановочно варить в течение 4 мин, после этого агрегату нужен отдых 6 мин. Обшивка агрегата надежно защищена от проникновения жидкости, пыли и иных посторонних предметов.

«Сварог ARC 315 (R14)»

Один из наиболее надежных инверторных аппаратов в своем ценовом сегменте. Это первый из серии промышленных инверторов данного бренда, самый мощный из которых превышает его параметры вдвое. Устройство охлаждающей системы и свободный корпус дают возможность функционировать при высоких температурах (до 40 С) с обозначенными в паспорте свойствами. Аппараты бренда «Сварог» производит китайская компания Jasic, дающая гарантию до 5 лет.

Неисправности в течение этого времени, как правило, бывают по причине неправильного использования либо отсутствия обслуживания.

WMaster MMA 400

Весьма массивный и надежный промышленный инверторный сварочный агрегат. Оптимально подходит для оснащения стационарного рабочего места для сварщика. Охлаждающая система в сочетании с опцией долговременной работы дает возможность работать практически безостановочно в несколько смен. Аппарат подойдет для компаний, производящих небольшие детали из толстого металла либо применяющих сборочные линии.

«Исток ИИСТ-250»

Аппарат с 2-мя фазами производства Украины. Является одним из наиболее дешевых агрегатов, предназначенных для использования в промышленности. Для работы могут применяться режимы обыкновенной сварки посредством электрода, а также аргонная сварка. Агрегат очень малогабаритный для маневренных сварочных работ.

Stark ISP400 Industrial

Является промышленным 3-фазным инвертором. Средние характеристики устройства отвечают его ценовому сегменту. Агрегат функционально комфортен и простой в применении, как большая часть прототипов. Не самые компактные параметры обеспечивают наилучшую надежность, снижая маневренность.

Советы по выбору

Сварочные агрегаты 380 В имеют свои особенности, которые надо учитывать. Например, подключение 3-фазного агрегата разнится с подключением однофазного. У 3-фазных устройств вилка 4-штырьковая, а порой и 5-штырьковая. Не забывайте это перед приобретением питающего шнура.

Если на вашем предприятии отсутствует розетка с требуемым напряжением либо вы попросту трудитесь на выезде, то предварительно обдумайте, каким образом вы будете подсоединять 3-фазный агрегат к генератору либо подстанции.

При выборе 3-фазного агрегата выбирайте то оснащение, которое может функционировать в 2-х режимах: МИГ/МАГ (либо РДС и ММА). Эти агрегаты многофункциональны и дают возможность выполнять разные сварные работы. Вы сможете варить в защитных газах либо посредством только электродов. Если вы варите дома и имеете условия для подсоединения к сети 380 В, то лучше купить 3-фазный прибор. Он функционирует стабильнее устройств с одной фазой, равномерно разделяет нагрузку на сеть и не будет источником отключения электроэнергии от перегрузки.

Как выбрать промышленный сварочный аппарат, смотрите в следующем видео.

Характеристики сварочных агрегатов

Сварочный агрегат представляет собой автономную передвижную станцию, предназначенную для эксплуатации в местах, где нет возможности подключения к сети питания. Как правило, такое оборудование востребовано и абсолютно незаменимо при проведении работ в полевых, монтажных и заводских условиях. Фактически оно сочетает в себе сварочный аппарат и генератор. Его применяют для соединения и резки металлов методом электродуговой сварки.

Ключевыми отличиями этого оборудования от других сварочных систем являются автономность и мобильность, возможность доставки в нужное место на транспорте. Под полевыми условиями для такой техники понимают работу на открытом воздухе за пределами города. Именно поэтому автономные сварочные агрегаты изготавливаются с учетом влияния природных факторов (дождя, снега, жары), присущих определенным регионам. Конструктивно оборудование состоит из двух главных узлов: автономного источника питания (двигателя) и генератора, производящего ток. Кроме них, сварочные агрегаты саг могут оснащаться такими системами, как: генератор электротока, специальное устройство для прогревания льда, бетона, замерзшей земли, прибор, регулирующий сварочный ток и его параметры, блок плазменно-воздушной резки, устройство для просушки электродов.

По техническим характеристикам выделяют следующие категории сварочных агрегатов:

- охлаждение двигателя - воздушное/водяное;

- вид двигателя - бензиновый/дизельный;

- тип генератора - вентильный/коллекторный;

- вид тока - постоянный/переменный;

- количество сварочных постов - однопостовой/многопостовой;

- номинальный ток (А) - 250 / 315 / 400 / 500;

- способ транспортировки - стационарный, переносной, передвижной, самоходный.

Эксплуатация сварочного агрегата

Универсальность, функциональность, практичность и мобильность - все эти качества обеспечивают успешную эксплуатацию сварочного агрегата во многих сферах, где требуется провести работы при полной автономности. Однако не стоит забывать, что подобное оборудование является технически сложным, поэтому его выбор, как и последующая надежная работа, требуют соблюдения определенных правил.

Чтобы автономный сварочный агрегат безупречно выполнял все поставленные задачи, рекомендуется обратить внимание на следующие критерии:

- назначение (профессиональное или бытовое);

- мобильность;

- предполагаемая интенсивность нагрузки;

- параметры сети питания;

- система защиты.

Если сварочный агрегат приобретается для работы в закрытом помещении, обязательно нужно предусмотреть возможность вывода выхлопных газов или установки устройства в хорошо проветриваемом месте. Выбирая такой аппарат, стоит учитывать: сферу применения, длительность сварочного процесса, тип двигателя. Кроме этого, необходимо определиться с вспомогательной сетью питания и маркой газовой горелки.

К эксплуатации сварочных агрегатов допускаются грамотные и аттестованные мастера, которые в совершенстве знают не только все нюансы своей специальности, но и основы электротехники, принципы работы и устройства двигателей и генераторов, а также умеют быстро ремонтировать основные возможные неисправности.

Устройство сварочного агрегата

Чтобы лучше понять принцип работы сварочного агрегата, нужно изучить его устройство. Конструктивно такая система представляет собой высокотехнологичную совокупность оборудования, помещенную в корпус. Как указано выше, любой универсальный или специализированный сварочный агрегат состоит из двух ключевых компонентов: двигателя и генератора. Также в его стандартную комплектацию включены:

- пульт управления;

- системы контроля/измерения;

- емкость под топливо;

- аккумуляторные батареи;

- реостат, регулирующий ток;

- инструментарий.

Все главные и вспомогательные узлы крепятся на раме внутри прочного стального корпуса, защищающего конструкцию от негативного климатического воздействия и механических деформаций. Именно такая техническая продуманность гарантирует успешную эксплуатацию оборудования на открытом воздухе в широком диапазоне температур.

На боковых или тыльной частях корпуса имеются открывающиеся дверцы, обеспечивающие доступ к элементам устройства и проведение технического обслуживания. Для эксплуатации и транспортировки в темное время суток сварочный агрегат саг комплектуется световой сигнализацией.

Схемы сварочных агрегатов

Работа любого сварочного агрегата осуществляется на основе принципиальной схемы, которая создается для эффективной производительности. Поэтому специалист, планирующий использовать подобную технику, должен предварительно изучить ее схему. Современные производители выпускают широкий ассортимент оборудования, благодаря чему можно выбрать оптимальное решение, соответствующее нужному функционалу и финансовым возможностям.При этом установки сварочных агрегатов могут иметь различие в определенных деталях. Однако основной механизм их управления и функционирования, а также схемы являются практически идентичными. Главная задача, которую решает принципиальная схема - подача стабильного напряжения, обеспечивающего заданную частоту для выполнения определенных работ.

Кроме того, она отвечает не только за безотказную работу устройства, но и за создание электрической дуги, позволяющей получить аккуратные и равномерные сварочные швы, соответствующие техническим и эстетическим требованиям. Также для каждой конкретной модели возможны дополнительные схемы, разработанные производителем для увеличения надежности и безопасности сварочного агрегата.

Сварочный колёсный агрегат

Уникальной разновидностью сварочной техники является колесный агрегат, позволяющий проводить работы в самых сложных климатических и инженерно-геологических условиях. Такое оборудование имеет особую конструкцию: комплектуется шасси с колесами, благодаря чему может быстро и комфортно перемещаться без применения специального транспорта, а, например, при помощи легкового автомобиля.

Это позволяет существенно увеличить несущие характеристики агрегатного устройства. Его небольшой вес в совокупности с системой колес оптимизируют давление на грунт. Таким образом, обеспечивается возможность легкой доставки аппарата в труднопроходимые местности.

Ремонт сварочного агрегата

Современная сварочная техника характеризуется надежной и безопасной эксплуатацией, функциональностью и компактной конструкцией. Несмотря на это, даже у самых навороченных аппаратов иногда наблюдаются сбои в работе. Как показывает практика, типичные неисправности сварочных агрегатов вызваны различными факторами. К основным из них относятся:

- несоблюдение требований эксплуатации - использование уже поврежденной техники или применение не по назначению;

- длительный период работы на устройствах, не имеющих автозащиты от перегрева;

- выполнение сварки в пространствах с высоким уровнем влажности или загрязненности;

- некорректное подключение оборудования и неправильное завершение работы;

- попадание внутрь корпуса металлической стружки, пыли;

- неправильно подобранный ток;

- повреждение сварочного кабеля.

Многие пользователи таких установок имеют неплохие познания в сфере электротехники и механики. Но поскольку сварочный агрегат является сложной техникой, а не простым устройством, для устранения неисправностей лучше обратиться в сервисный центр. В таких организациях есть все условия, необходимые для быстрого и качественного ремонта: современное оборудование, сертифицированный персонал, склады оригинальных запчастей и т.д.

Специалисты диагностируют поломку и быстро произведут ремонт. По окончанию работ вся техника проходит проверку на специальных стендах и контроль качества. Если пользователь продолжит эксплуатировать оборудование, невзирая на явные проблемы, это только ухудшит ситуацию. Обращаться за помощью к профессионалам нужно при выявлении даже мелких неисправностей. А самое дальновидное решение - не ждать поломок, а своевременно выполнять техобслуживание.

Читайте также: