Сварочные выпрямители и генераторы

Сварочные трансформаторы подключаются к сети переменного тока. Их назначение — питание сварочной дуги и регулирование сварочного тока. Основные области применения — ручная сварка и автоматическая сварка под флюсом. Упрощенная электрическая схема трансформатора такова: на сердечнике из трансформаторной стали размещены первичная и вторичная обмотки. Ток из сети идет сначала через первичную обмотку, намагничивает сердечник, создавая в нем переменный магнитный поток, который, в свою очередь, индуктирует ток во вторичной обмотке.

Вторичная обмотка 3, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка, жестко соединенная с плитой 1, перемещается по сердечнику с помощью винта 6, с которым она связана, и рукоятки 5, находящейся на крышке кожуха трансформатора.

Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 5 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, индуктивное сопротивление и магнитный поток рассеяния растут и сварочный ток уменьшается. Ток со вторичной обмотки поступает на выход 7.

Пределы регулирования сварочного тока 165—650 А. Для повышения коэффициента мощности сварочный трансформатор ТСК - 500 имеет в первичной цепи конденсатор большой мощности.

Сварочные генераторы DENYO — это в принципе те же генераторы постоянного тока, но благодаря своим специальным характеристикам могут обеспечить устойчивость горения сварочной дуги. Это достигается тем, что магнитный поток генератора изменяется в зависимости от величины сварочного тока. В сварочных генераторах съем напряжения для питания электрической дуги осуществляется непосредственно с зажимов угольных щеток на коллекторе. Сварочные агрегаты приводятся в движение двигателями внутреннего сгорания, а в сварочных преобразователях генератор приводится в движение электродвигателем.

Сварочные выпрямители представляют собой соединение сварочного трансформатора (с регулирующим устройством) и блока выпрямителей. Помимо этого в комплект выпрямителя может быть подключен и дроссель. Его цель — получение внешней падающей характеристики. В принципе действие сварочных выпрямителей основано на том, что полупроводниковые элементы проводят ток только в одном направлении. Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники.

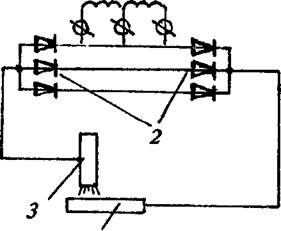

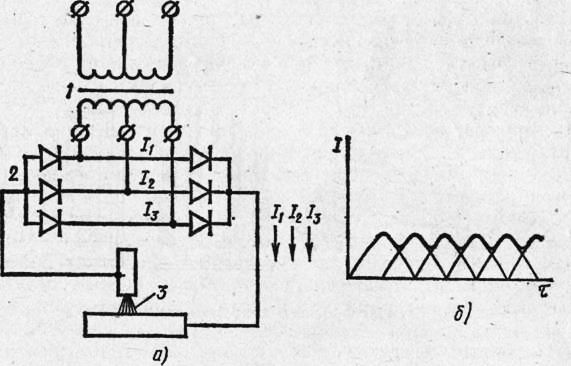

В сварочных выпрямителях используют трехфазную мостовую схему выпрямления, дающую меньшую имиульсацию выпрямленного напряжения, более равномерную загрузку питающей сети переменного тока и лучшее использование трансформатора, питающего выпрямитель (рис. 7).

Отсутствие вращающихся частей делает установки более простыми и надежными в эксплуатации, чем генераторы постоянного тока.

Охарактеризуем вкратце некоторые типы выпрямителей.

Рис. 7. Схема подключения трехфазного выпрямителя.

1 — понижающий трансформатор; 2 — блок кремниевых (селеновых) выпря - мителей; 3 — электрод; 4 — свариваемый металл

Выпрямители типа ВДГ применяют для механизированной сварки в углекислом газе. Они имеют дистанционное переключение режимов сварки.

Универсальные сварочные выпрямители типа ДДУ предназначены для однопостовой механизированной сварки в углекислом газе и под флюсом. Их используют также для ручной дуговой сварки электродами.

Выпрямители типа ВДГИ служат для импульсно-дуговой сварки плавящимся электродом в защитных газах.

Многопостовые сварочные выпрямители типа ВКСМ, ВДМ, ВДУМ рассчитаны на номинальные длительные токи 1000—5000 А. Число постов определяют по номинальной силе тока одного поста и коэффициенту одновременности нагрузки, равному 0,6— 0,7. Например, выпрямитель ВДУМ-4Х401УЗ используют для питания четырех сварочных постов при механизированной сварке в углекислом газе и ручной дуговой сварке.

Электроды для сварки

Для ручной дуговой сварки применяют стержни сварочной проволоки, на которые наносится покрытие — вещество для усиления процесса ионизации. В состав такого покрытия входят:

ишакообразующие компоненты, представляющие собой руды (титановые и марганцевые) и различные минералы (полевой шпат, гранит, кремнозем, плавиковый шпат);

газообразующив — неорганические (мрамор СаСОз, магнезит MgC03 и др.) и органические (крахмал, древесная мука и т. п.) вещества;

легирующие элементы и элементы-раскислители — кремний, марганец, титан и другие, а также сплавы этих элементов с железом, алюминий как раскислитель вводится в покрытие в виде порошка-пудры;

связующие компоненты — водные растворы силикатов натрия и калия, называемые жидким стеклом;

формовочные добавки — вещества, придающие покрытию лучшие пластические свойства (бетонит, каолин, декстрин, слюда и др.).

Для устойчивого горения дуги в покрытие вводят вещества, содержащие элементы с низким потенциалом ионизации (соли щелочных металлов, калиевое и натриевое жидкое стекло и др.).

С целью повышения производительности сварки в покрытие добавляют железный порошок, содержание которого может составлять до 60 % массы покрытия.

Все электроды для ручной сварки можно разделить на следующие группы:

В — для сварки высоколегированных сталей с особыми свойствами — 49 типов;

J1 — для сварки легированных конструкционных сталей с вре-

менным сопротивлением разрыву свыше 600 МПа - пять типов (Э70, Э85, Э100, Э125, Э150);

Т — для сварки легированных теплоустойчивых сталей — девять типов;

У — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву; *

Н — для наплавки поверхностных слоев с особыми свойствами — 44 типа.

Цифры в обозначениях типов электродов для сварки конструкционных сталей означают гарантируемый предел прочности металла шва.

Источники питания сварочной дуги постоянного тока (сварочные генераторы и выпрямители)

Источники питания постоянного тока подразделяются на две основные группы: сварочные преобразователи вращающегося типа (сварочные генераторы) и сварочные выпрямители установки (сварочные выпрямители).

Сварочные выпрямители — это устройства, преобразующие с помощью полупроводниковых элементов — вентилей — переменный ток В постоянный и предназначенные для питания сварочной дуги. Их действие основано на том, что полупроводниковые элементы проводят ток только в одном направлении; в обратном направлении они (полупроводники) практически электрический ток не пропускают.

Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники. Селеновые полупроводники получили большое распространение потому, что они дешевые и обладают большой перегрузочной способностью (их к. п. д. около 75 %).

Сварочные выпрямители обладают некоторыми преимуществами перед преобразователями с вращающимися роторами (табл.), так как они имеют лучшие энергетические и весовые показатели, более высокий к. п. д. и просты в обслуживании. Кроме того, они имеют меньшие потери при холостом ходе и лучшие сварочные качества (как результат более широких пределов регулирования), отсутствует шум при работе. Дефицитные медные обмотки заменены в них на алюминиевые.

Сравнение технических характеристики сварочных преобразователей и выпрямителей

| Параметры | Тип преобразователя | Тип выпрямителя | |||||

| ПСО-300 | ПСО-500 | ПСМ-1000 | ВСС-300 | ВД-301 | ВКС-500 | ВКСМ-100 | |

| Номинальный сварочный ток (при ПР-65%), А К. п. д., % Потери при холостом ходе, кВт Масса, кг | 300 55 2,3 305 | 500 60 4,1 540 | 1000 76 - 950 | 300 66 0,65 240 | 300 72 0,65 225 | 500 75 1,26 385 | 1000 87 - 650 |

Принцип работы сварочного выпрямителя

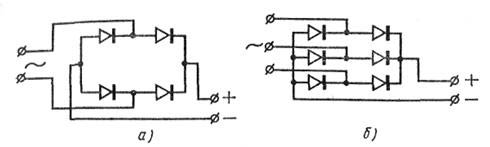

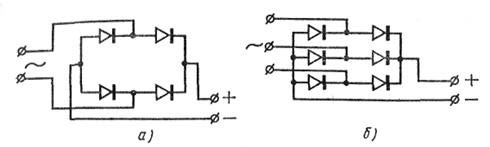

Сварочные выпрямители собирают по двум наиболее распространенным схемам: однофазной мостовой двухполупериодного выпрямления и трехфазной мостовой.

Рис. 1. Принципиальные типовые схемы выпрямителей: а — однофазная мостовая, б — трехфазная мостовая

Наиболее распространена трехфазная мостовая схема выпрямления, которая обеспечивает большую устойчивость горения сварочной дуги при меньшем количестве вентилей при одинаково заданных значениях выпрямленного напряжения и тока, более равномерную загрузку всех трех фаз силовой сети и лучшее использованне трансформатора сварочного выпрямителя.

При работе выпрямителя по этой схеме в каждый данный момент времени ток проводят только два элемента, соединенные последовательно с нагрузкой. Таким образом, в течение одного периода получается шесть пульсаций тока.

Сварочные выпрямители, в зависимости от внешних характеристик, можно разделить на три типа:

- с крутопадающими характеристиками

- с жесткими (или пологопадающими) характеристиками

- универсальные, обеспечивающие получение падающих, жестких и пологопадающих характеристик.

Сварочные генераторы постоянного тока подразделяются:

- по количеству питаемых постов — на однопостовые и многопостовые;

- по способу установки — на стационарные и передвижны;

- по роду привода — генераторы с электрическим приводом и на генераторы с двигателями внутреннего сгорания;

- по конструктивному выполнению — однокорпусные и двух- корпусные.

По форме внешних характеристик сварочные генераторы могут быть:

- с падающими внешними характеристиками;

- с жесткими и пологопадаюшими характеристиками;

- комбинированного типа (универсальные генераторы, при переключении обмоток или регулирующих устройств которых можно получить падающие, жесткие или полого падающие характеристики).

Наибольшее распространение получили генераторы с падающими внешними характеристиками, работающие пo следующим трем основным схемам:

- генераторы с независимым возбуждением и размагничивающей последовательной обмоткой;

- генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками возбуждения;

- генераторы с расщепленными полюсами.

Ни один из трех видов генераторов с падающими внешними характеристиками не выделяется существенными преимуществами как по технологическим, так и по энергетическим и весовым показателям.

Сварочные трансформаторы. Это специальные понижающие трансформаторы, имеющие требуемую внешнюю характеристику, обеспечивающие питание сварочной дуги и регулирование свароч ного тока. Трансформаторы, как правило, имеют падающую ха рактеристику, их используют для ручной дуговой сварки и автоматической сварки под флюсом. Трансформаторы с жесткой характеристикой применяют для электрошлаковой сварки.

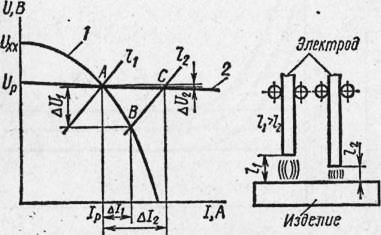

Рис. 1. Изменение параметров режима сварки в зависимости от внешней характеристики источника питания и длины дуги

Трансформатор имеет сердечник — магнитопровод из трансформаторной стали, на сердечнике размещаются две обмотки — первичная и вторичная. Переменный ток из сети, проходя через первичную обмотку трансформатора, намагничивает сердечник, создавая в нем переменный магнитный поток, который, пересекая витки вторичной обмотки, индуктирует в ней переменный ток.

Напряжение индуктированного тока зависит от числа витков вторичной обмотки, чем меньше витков, тем напряжение индуктируемого тока будет меньше и, наоборот, чем больше витков, тем напряжение выше. Регулирование величины сварочного тока и создание внешней характеристики обеспечивается изменением потока магнитного рассеяния или включением в сварочную цепь дополнительного индуктивного сопротивления.

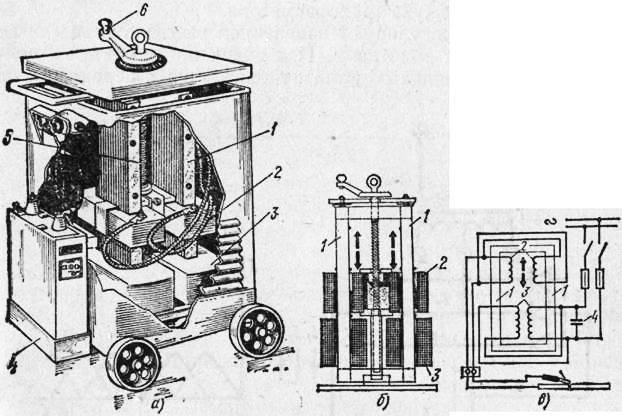

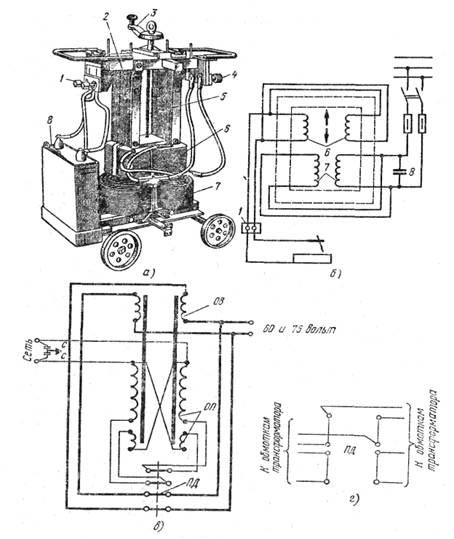

Рис. 2. Схема сварочного трансформатора ТСК -500: а — внешний вид, б — схема регулирования сварочного тока, в — электрическая схема

В соответствии с этим сварочные трансформаторы подразделяют на две основные группы. К первой группе относят трансформаторы с повышенным магнитным рассеянияем. Трансформаторы этой группы можно разделить на три основных типа: трансформаторы с магнитными шунтами, подвижными катушками и витковым (ступенчатым) регулированием (трансформаторы типов ТС, ТД, СТШ , ТСК , ТСП ).

Ко второй группе относятся трансформаторы с нормальным магнитным рассеянием и дополнительной реактивной катушкой — дросселем (типов СТН , ТСД ).

В качестве примера рассмотрим устройство трансформатора ТСК -500 с повышенным магнитным рассеянием с подвижной катушкой, при перемещении которой регулируется сварочный ток. В нижней части сердечника находится первичная обмотка, состоящая из двух катушек, расположенных на двух стержнях магнитопровода. Катушки первичной обмотки закреплены неподвижно.

Вторичная обмотка, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка — подвижная и может перемещаться по сердечнику при помощи винта, с которым она связана, и рукоятки, находящейся на крышке кожуха трансформатора.

Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 6 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, индуктивное сопротивление и магнитный поток рассеяния растут и сварочный ток уменьшается.

Рис. 3. Схема трехфазного выпрямителя: а — схема включения, б — выпрямленный ток внешней цепи; 1 — понижающий трансформатор, 2 — блок селеновых или кремниевых выпрямителей, 3 — сварочная дуга

Пределы регулирования сварочного тока — 165—650 А. Последовательное соединение катушек первичной и вторичной обмоток позволяет получать малые сварочные токи с пределами регулирования 40—165 А.

Для приближенной установки силы сварочного тока на крышке кожуха расположена шкала с делениями. Более точно ток устанавливают по амперметру.

Для повышения коэффициента мощности сварочный трансформатор ТСК -500 имеет в первичной цепи конденсатор 4 большой мощности.

Сварочные выпрямители. Это источники постоянного сварочного тока, состоящие из сварочного трансформатора с регулирующим устройством и блока полупроводниковых выпрямителей (рис. 3). Иногда в комплект сварочного выпрямителя входит еще дроссель, включаемый в цепь постоянного тока. Дроссель служит для получения падающей внешней характеристики. Действие сварочных выпрямителей основано на том, что полупроводниковые элементы проводят ток только в, одном направлении. Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники. Сварочные выпрямители выполняют в подавляющем большинстве случаев по трехфазной схеме, преимущества которой заключаются в большом числе пульсаций напряжения и более равномерной загрузке трехфазной сети.

Сварочные выпрямители обладают рядом преимуществ перед преобразователями с вращающимися частями. Они имеют лучшие энергетические, динамические и весовые показатели, более высокий к. п. д., просты в обслуживании, более надежны из-за отсутствия вращающихся частей, при их работе отсутствует шум.

Сварочные выпрямители в зависимости от внешних характеристик можно разделить на три типа: с крутопадающими ( ВСС -300-3, ВСС -120-4, ВКС -500 и др.), жесткими (или пологопадающими) характеристиками (ВС-200, ВС-300, ВС-600, ВС-1000, ИПП -120, ИПП -300, ИПП -500, ИПП -1000) и универсальные ( ВСУ -300, ВСУ -500). Универсальные выпрямители обеспечивают возможность получения как жестких, так и падающих внешних характеристик, поэтому их можно применять для различных видов-дуговой сварки. Цифра в марке выпрямителя означает номинальный ток при ПР= =60-^-65%.

Сварочные генераторы. Это специальные генераторы постоянного тока, внешняя характеристика которых позволяет получать устойчивое горение дуги, что достигается изменением магнитного потока генератора в зависимости от сварочного тока. Сварочный генератор постоянного тока состоит из статора с магнитными полюсами и якоря с обмоткой и коллекторами. При работе генератора якорь вращается в магнитном поле, создаваемом полюсами статора. Обмотка якоря пересекает магнитные линии полюсов генератора, и поэтому в витках обмотки возникает переменный ток, который с помощью коллектора преобразуется в постоянный. Вращение якоря сварочного генератора обеспечивается в сварочных преобразователях электродвигателем, а в сварочных агрегатах — двигателем внутреннего сгорания. К коллектору прижаты угольные щетки, через которые постоянный ток подводится к клеммам. К этим клеммам присоединяют сварочные провода, идущие к электрододержа-телю и изделию.

Сварочные генераторы выполняют по различным электрическим схемам. Они могут быть с падающей характеристикой (генераторы типа ГСО в преобразователях типа ПСО - ЗОО , ПСО -500 и др.), с жесткой и пологопадающей характеристикой (типа ГСГ в преобразователях типа ПСГ -500) и универсальные (преобразователи типа ПСУ -300, ПСУ -500).

Наибольшее распространение получили сварочные генераторы с падающими внешними характеристиками, работающие по следующим схемам: – с независимым возбуждением и размагничивающей последовательной обмоткой; – с самовозбуждением и размагничивающей последовательной обмоткой.

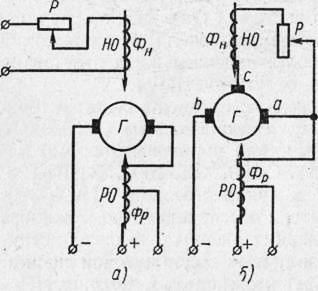

Схема генератора с независимым возбуждением и размагничивающей последовательной обмоткой показана на рис. 4, а.

С увеличением тока в сварочной цепи будет увеличиваться Фр, а Фн остается неизменным, результирующий поток Фрез, э. д. с. и напряжение на зажимах генератора будут падать, создавая падающую внешнюю характеристику генератора. Сварочный ток в генераторах этой системы регулируется реостатом Р и секционированием последовательной обмотки, т. е*. изменением числа ампер-витков.

В генераторах с самовозбуждением и размагничивающей последовательной обмоткой возбуждения используется принцип самовозбуждения.

Рис. 4. Принципиальная схема сварочного генератора: а — с независимым – возбуждённей и размагничивающей последовательной обмоткой, б — с самовозбуждением и размагничивающей последовательной обмоткой; Г — генератор, Р — реостат, НО — намагничивающая обмотка, РО — размагничивающая обмотка

Оборудование для дуговой сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Сварочные трансформаторы

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

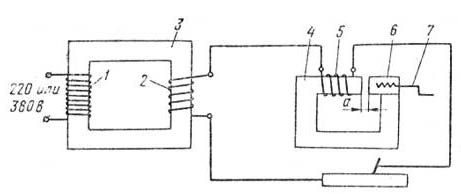

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора)

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

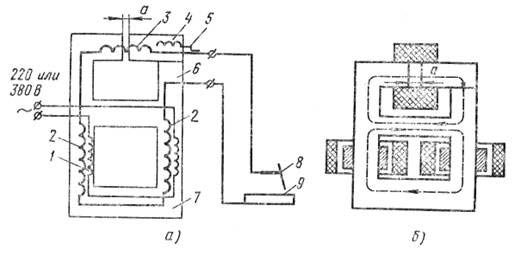

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

| |

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансформатор с повышенной индуктивностью рассеяния. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Трансформатор работает на двух диапазонах: попарное параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное — диапазон малых токов.

Последовательное соединение обмоток за счет отключения части витков первичной обмотки позволяет повысить напряжение холостого хода, что благоприятно отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока; при . увеличении расстояния между обмотками увеличивается индуктивность рассеяния, а ток соответственно уменьшается. Трансформатор ТД-500 имеет однокорпусное исполнение с естественной вентиляцией, дает падающие внешние характеристики и изготавливается только на одно напряжение сети — 220 или 380 В.

Трансформатор ТД-500 ~ однофазный стержневого типа состоит из следующих основных узлов: магнитопровода — сердечника, обмоток (первичной и вторичной), регулятора тока, переключателя диапазонов токов, токоуказательного механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижно закреплены у нижнего ярма, а вторичной обмотки — подвижные. Переключение диапазонов тока производят переключателем барабанного типа, рукоятка которого выведена на крышку трансформатора. Величину отсчета тока производят по шкале, отградуированной соответственно на два диапазона токов при номинальном напряжении питающей сети.

Емкостной фильтр, состоящий из двух конденсаторов, служит для снижения помех радиоприемным устройствам.

Правила техники безопасности при эксплуатации сварочных трансформаторов. В процессе работы электросварщик постоянно обращается с электрическим током, поэтому все токоведущие части сварочной цепи должны быть надежно изолированы. Ток величиной 0,1 А и выше опасен для жизни и может привести к трагическому исходу. Опасность поражения электрическим током зависит от многих факторов и в первую очередь от сопротивления цепи, состояния организма человека, влажности и температуры окружающей атмосферы, напряжения между точками соприкосновения и от материала пола, на котором стоит человек.

Сварщик должен помнить, что первичная обмотка трансформатора соединена с силовой сетью высокого напряжения, поэтому в случае пробоя изоляции это напряжение может быть и во вторичной цепи трансформатора, т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помещениях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается опасность поражения электрическим током, необходимо применять ограничители холостого хода трансформатора, специальную обувь, резиновые подстилки; сварка в таких случаях ведется под непрерывным контролем специального дежурного. Для снижения напряжения холостого хода существуют различные специальные устройства — ограничители холостого хода.

Сварочные трансформаторы промышленного использования, как правило, подключают к трехфазной сети 380 В, что в бытовых условиях не всегда удобно. Как правило, подключение индивидуального участка к трехфазной сети хлопотно и дорого, и без особой нужды это не делают. Для таких потребителей промышленность выпускает сварочные трансформаторы, рассчитанные на работу от однофазной сети с напряжением 220 — 240 В. Пример такого портативного сварочного аппарата приведен на рис.4. Этот аппарат, обеспечивающий разогрев дуги до 4000°С, уменьшает обычное сетевое напряжение, одновременно повышая сварочный ток. Ток в установленном диапазоне регулируется с помощью ручки, смонтированной на передней панели аппарата. В комплект аппарата входит сетевой кабель и два сварочных провода, один из которых соединен с электрододержателем, а второй - с заземляющим зажимом.

Обычно для домашних работ вполне подходят аппараты, вырабатывающие сварочный ток в 140 ампер при 20-процентном рабочем цикле. При выборе аппарата следует обращать внимание на то, чтобы регулировка сварочного тока была плавной.

Сварочные выпрямители. Принцип действия, устройство, технические характеристики

Источники питания постоянного тока подразделяются на две основные группы: сварочные преобразователи вращающегося типа (сварочные генераторы) и сварочные выпрямители установки (сварочные выпрямители). Сварочные выпрямители — это устройства, преобразующие с помощью полупроводниковых элементов — вентилей — переменный ток В постоянный и предназначенные для питания сварочной дуги. Их действие основано на том, что полупроводниковые элементы проводят ток только в одном направлении; в обратном направлении они (полупроводники) практически электрический ток не пропускают. Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники. Селеновые полупроводники получили большое распространение потому, что они дешевые и обладают большой перегрузочной способностью (их к. п. д. около 75 %). Сварочные выпрямители обладают некоторыми преимуществами перед преобразователями с вращающимися роторами (табл.), так как они имеют лучшие энергетические и весовые показатели, более высокий к. п. д. и просты в обслуживании. Кроме того, они имеют меньшие потери при холостом ходе и лучшие сварочные качества (как результат более широких пределов регулирования), отсутствует шум при работе. Дефицитные медные обмотки заменены в них на алюминиевые. Сварочные выпрямители собирают по двум наиболее распространенным схемам: однофазной мостовой двухполупериодного выпрямления и трехфазной мостовой.

|

| Рис. 1. Принципиальные типовые схемы выпрямителей: а — однофазная мостовая, б — трехфазная мостовая |

Наиболее распространена трехфазная мостовая схема выпрямления, которая обеспечивает большую устойчивость горения сварочной дуги при меньшем количестве вентилей при одинаково заданных значениях выпрямленного напряжения и тока, более равномерную загрузку всех трех фаз силовой сети и лучшее использование трансформатора сварочного выпрямителя. При работе выпрямителя по этой схеме в каждый данный момент времени ток проводят только два элемента, соединенные последовательно с нагрузкой. Таким образом, в течение одного периода получается шесть пульсаций тока. Сварочные выпрямители, в зависимости от внешних характеристик, можно разделить на три типа:

с крутопадающими характеристиками

с жесткими (или пологопадающими) характеристиками

универсальные, обеспечивающие получение падающих, жестких и пологопадающих характеристик.

Сварочный выпрямитель типа ВД 301 представляет собой однопостовую сварочную установку, состоящую из понижающего трансформатора, блока селеновых шайб, пускорегулирующей аппаратуры, смонтированной в общем кожухе, и вентилятора для охлаждения трансформатора. Трехфазный понижающий трансформатор выполнен с увеличенным магнитным рассеянием, что обеспечивает создание семейства падающих внешних характеристик. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками понижающего трехфазного трансформатора.

Читайте также: