Зависимость сварочного тока от длины дуги

Дуговую сварку контролируют ряд параметров, а именно:

- сварочный ток

- напряжение дуги

- скорость сварки

- род и полярность тока

- положение шва в пространстве

- тип электрода и его диаметр

Поэтому перед началом работы следует подобрать значения этих параметров так, чтобы сварочный шов получился требуемого размера и хорошего качества.

1.1 Сварочный ток (выбор сварочного тока посредством подбора диаметра электрода)

Важнейшим параметром при работе ручной дуговой сварки является сила сварочного тока. Именно сварочный ток будет определять качество сварочного шва и производительность сварки в целом.

Обычно рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если таковой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции.

Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Таблица 1.1

| Примерное соотношение толщины металла, диаметра электрода и сварочного тока | ||||||||

| Толщина металла, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сварочный ток, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 200-250 | 200-350 |

1.2 Напряжение дуги (длина сварочной дуги)

После того, как сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Таблица 1.2

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

|---|---|---|---|---|---|---|---|---|

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

1.3 Скорость сварки

Выбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки следует так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

1.4 Род и полярность тока

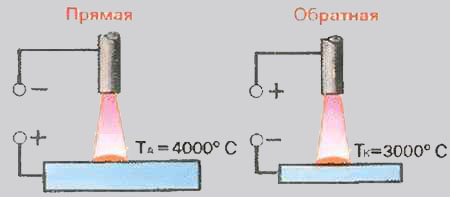

У большинства моделей бытовых аппаратов для ручной дуговой сварки на выходе путем выпрямления переменного тока образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

- При прямой полярности деталь подсоединяется к зажиму «+», а электрод к зажиму «-»

- При обратной полярности деталь подключается к «-», а электрод – к «+»

На положительном полюсе выделяется больше тепла, чем на отрицательном. Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

- Сварка с глубоким проплавлением основного металла

- Сварка низко- и среднеуглеродистых и низколегированных сталей толщиной 5 мм и более электродами с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

- Сварка чугуна

- Сварка с повышенной скоростью плавления электродов

- Сварка низколегированных и низкоуглеродистых сталей (типа 16Г2АФ), средне- и высоколегированных сталей и сплавов

- Сварка тонкостенных листовых конструкций

Низколегированные стали - это конструкционные стали, в которых содержится не больше 2,5% легирующих элементов (углерода, хрома, марганца, никеля и т.д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

Выбор режима сварки

Выбор режима сварки: сила тока, длина дуги, полярность

Чтобы получить качественный и надежный сварочный шов, необходимо понимать, какие электроды лучше всего использовать, какой режим ручной дуговой сварки выбрать. Кроме того, важно учитывать и другие, не менее значимые факторы, такие как: состав и толщину металла, размеры свариваемой заготовки, для каких целей именно она будет использоваться в дальнейшем.

Итак, какие именно факторы влияют на выбор того или иного режима ручной дуговой сварки. В первую очередь, это:

- Сила тока;

- Диаметр используемых электродов и длина сварочной дуги;

- Скорость сварки;

- Полярность (более подробно о том, что даёт обратная и прямая полярность, читайте здесь);

- Количество соединений.

Главные критерии при выборе режима для ММА сварки, конечно же, задаёт характер горения сварочной дуги, стабильность которой зависит от того, насколько правильно подобрана сила тока для каких-то конкретных электродов. Чем выше будет сила тока, тем большими по диаметру электродами можно варить толстый металл. Простыми словами, большие токи обеспечивают лучшее горение дуги и хороший прогрев металла.

Следует знать, что при вертикальном наложении шва, сила тока изменяется в меньшую сторону, чем при горизонтальном, примерно на 15%. Для потолочных швов, значение сварочного тока, будет и того меньше, примерно на 20%. Очень часто значения касательно силы тока, есть на упаковке с электродами. К тому же, определить, какую силу тока выставить на сварочном аппарате, можно из нижеприведённой таблицы со значениями.

Средние показатели сварочного тока (А):

- Диаметр электрода (1,6 мм) — электрод с рутиловым и основным покрытием (30-55 А) и (50-75 А);

- Диаметр электрода (2 мм) — электрод с рутиловым и основным покрытием (40-70 А) и (60-100 А);

- Диаметр электрода (2,5 мм) — электрод с рутиловым и основным покрытием (50-100 А) и (70-120 А);

- Диаметр электрода (3 мм) — электрод с рутиловым и основным покрытием (80-130 А) и (110-150 А);

- Диаметр электрода (4 мм) — электрод с рутиловым и основным покрытием (120-170 А) и (140-200 А);

В свою очередь, чтобы правильно определить диаметр электрода, обязательно нужно учесть толщину металла, способ сварки и геометрическое расположение шва. Так, например, для каждого электрода подбирается «свое» собственное значение тока. Если сильно увеличить при этом его показатели, то можно легко прожечь металл или наоборот, не добиться качественного и надежного сварочного шва.

Выбор силы тока в зависимости от диаметра электродов

Тонкий металл, толщиной не более 1 мм, сваривают электродами 1 мм, а сила тока при этом выставляется минимально возможных значений, в пределах 10-30 А. При сварке более толстого металла, до 2 мм, применяются электроды чуть большего диаметра, в 1,5 или 2 мм. Сила тока для сварки этими электродами выставляется в пределах 30-50 А.

Электродом 3 мм варят металл до 4 мм, а силу тока на инверторе выставляются в пределах 60-120 А. Для сварки металлов толщиной свыше 10 мм, уже используются куда более толстые электроды — 4 и 5 мм. Для нормального их использования, на сварочном аппарате приходится выставлять ток, более 120 А.

Длина сварочной дуги

Чтобы добиться хорошего соединения, важно правильно определиться не только с диаметром электродов для сварки, но и длиной сварочной дуги. Среди сварщиков бытует распространенное мнение, что длина дуги, должна соответствовать диаметру применяемого электрода. Однако начинающим электросварщикам очень сложно выдерживать такую короткую дугу, без её увода в сторону.

Поэтому при подборе данного значения, следует отталкиваться от силы тока и диаметра используемых электродов для сварки:

- Для электродов до 2 мм — длина дуги составляет 2-2,5 мм;

- Для электродов 3 мм — длина дуги составляет 3,5 мм;

- Для электродов 4 мм — длина дуги составляет 4,5 мм;

- Для электродов 5 мм — длина дуги выдерживается в пределах 5,5 мм.

Кроме этого, важно учитывать и оптимальную скорость сварки, которая также, во многом зависит от силы тока, и других особенностей. Здесь можно пойти одним проверенным путем, и при правильном подборе скорости сварки, сварочный шов должен получиться приблизительно в два раза больше диаметра используемого электрода.

Обратная или прямая полярность?

Чтобы выбрать режим сварки штучным электродом с покрытием, не менее важно определить, в какой режим работы перевести сварочный инвертор. Всего их два, это обратная и прямая полярность.

Чтобы варить тонкий металл инвертором и не прожечь его впоследствии, сварочный аппарат рекомендуется переводить в обратную полярность, когда поток электродов направлен не на заготовку, а на электрод. И наоборот, если подключить инвертор в прямой полярности, то можно улучшить качество сварки, например, когда нужно проварить толстый металл.

Для подключения инвертора в обратную полярность (для сварки тонкого металла):

- К держателю с электродом подводится плюсовая клемма, а к заготовке клемма с минусом.

Для подключения инвертора в прямой полярности (для сварки толстых металлов):

- К держателю с электродом подводится минусовая клемма, а к заготовке клемма с плюсом.

Чтобы правильно выбрать режим сварки инвертором необходимо учесть множество всевозможных нюансов. Только таким образом получится добиться качественного и надежного сварочного соединения, которое выдержит большие нагрузки.

Тепловые свойства сварочной дуги

Тепловые свойства сварочной дуги и полярность тока

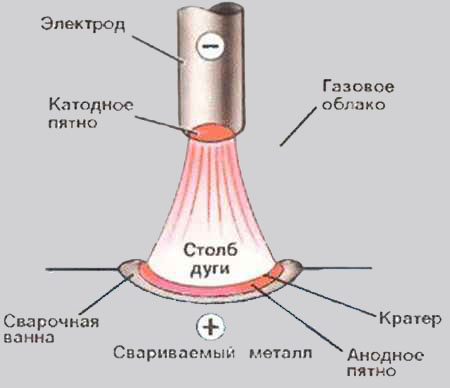

Сварочная дуга образуется за счет мощной энергии заряженных частиц, которые возникают между катодом и анодом. В результате этого появляется тепловая энергия способная плавить металлы.

Значение тепловой энергии в зоне анода и катода разное, что позволило при сварке постоянным током решать различные технологические задачи. В катодной зоне температура достигает 2400 градусов, в то время как в анодной 2600 градусов.

Поэтому при сварке толстых металлов, которые требуют большего подвода тепла, используется прямая полярность. При этом плюсовая клемма от сварочного аппарата подсоединяется к заготовке, а минусовая к электроду. При сварке тонколистовых и тонкостенных изделий используется сварка постоянным током обратной полярности.

При сварке постоянным током наиболее всего тепла выделяется в зоне анода. Обусловлено это тем, что заряженные частицы здесь двигаются быстрей, чем в зоне катода. Соответственно и тепла выделяется больше чем в катодной зоне.

Температура дуги при сварке металлическим электродом в зоне анода достигает 2600 градусов, в то время как в катодной зоне температура несколько ниже, порядка 2400 градусов. При сварке угольными электродами, температура катодной и анодной зон составляет 3200 и 3900 градусов с плюсом.

Как было сказано выше, такая разница температур в катодной и анодной зонах используется для сварки тонких и толстых металлов. Там где важно не прожечь тонкий металл, при сваривании нержавеющих изделий, применяется обратная полярность. Катод подключается к заготовке, а анод подсоединяется к электроду.

При этом обеспечивается наименьший нагрев свариваемой детали и ускоренное расплавление электрода. Прямая и обратная полярность работает только при сварке на постоянном токе.

Этого эффекта невозможно достичь при питании сварочной дуги переменным током, поскольку все время происходит периодическая смена анодного и катодного пятна (в зависимости от частоты переменного тока).

Интересные факты про сварочную дугу

Как показывает практика, только 30-40% выделяемого тепла сварочной дугой расходуется на нагрев и последующее плавление металла. Остальные 60-70% процентов тепла выделяются в окружающую среду. Процесс выделения тепла происходит через конвекцию и излучение.

Остальное тепло, которое непосредственно используется на сваривание металлов, называется тепловой мощностью дуги. Эта мощность во многом зависит от способа сварки, электродного покрытия и многих других факторов.

Интересно и то, что при автоматической сварке под флюсом потери тепловой энергии намного ниже, чем при ручной дуговой сварке. Там потери в основном приходятся на то, чтобы расплавить флюс, на угар и разбрызгивание металла.

Помимо температуры сварочная дуга имеет и еще одну характеристику — длину. Это расстояние от поверхности сварочной ванны до торца электрода. Короткая дуга имеет длину от 2 до 4 мм. Длина «нормальной» сварочной дуги составляет 4-6 мм.

Длинной дуга считается в том случае, если расстояние между электродом и сварочной ванной более 6 миллиметров.

Что влияет на выбор сварочного тока

При выполнении сварочных работ, качество получаемого соединения зависит в первую очередь от того, насколько правильно выбран режим сварки. Основным регулируемым параметром процесса или главной режимной характеристикой является электрический ток, который называют сварочным током.

Сила тока при сварке зависит главным образом от параметров заготовки, которую предстоит варить и от некоторых других факторов.

Основные понятия

Сварочный ток, кроме своего абсолютного значения, выражаемого в амперах, характеризуется постоянством или периодическим изменением во времени величины и направления.

В первом случае ток называется постоянным. Его источниками являются сварочные выпрямители, автономные сварочные генераторы, а также современные аппараты для сварки, использующие инверторные технологии.

Если направление и (или) величина тока меняются во времени, то его называют переменным. Источниками переменного сварочного тока служат понижающие трансформаторы, первичная обмотка которых включается в сеть переменного тока 220 или 380 вольт.

На выбор параметров сварки, то есть ее режима, влияют следующие факторы, тесно между собой связанные:

- толщина свариваемой заготовки;

- вид металла или сплава, который предстоит варить;

- диаметр применяемого электрода;

- расположение и характер шва.

Выбираемый токовый режим работы сварочного аппарата определяет величину энергии электрической дуги. Чем больше значение этого параметра, тем больше тепла выделяется при горении дуги, а значит, более интенсивно и глубоко плавится заготовка и применяемый электрод.

Отсюда становится понятным, что чем толще и массивней свариваемый металл, тем большее значение тока должно быть установлено при его сварке. Кроме этого, существует прямая зависимость между толщиной заготовки, токовым режимом и диаметром электрода при ручной дуговой сварке.

Зависимость от толщины электрода

Нормативная литература по сварочному делу содержит много таблиц, позволяющих выбрать требуемый диаметр электрода и значение сварочного тока для сваривания заготовок определённой толщины.

При увеличении тока сварки, увеличивается скорость плавления, как заготовки, так и материала электрода, это определяет прямую зависимость между сварочным током и диаметром электрода.

Например, если электродом, имеющим диаметр 2мм, рекомендуется сваривать металл толщиной 2 – 3 мм, выбирая при этом сварочный ток в диапазоне 40 – 80 ампер, то для электродов диаметром 5 – 6 мм указывается токовая величина 220 – 320 ампер при сварке металла 10 – 24 мм.

Стоит упомянуть ещё об одной характеристике сварочного процесса, связанной с диаметром используемого электрода. Речь идет о плотности тока сварки, определяемой отношением сварочного тока к площади поперечного сечения электрической дуги и измеряемой в амперах на миллиметр квадратный (А/мм2).

Этот параметр играет важную роль в формировании сварного шва. С увеличением диаметра электрода, плотность падает при неизменных токовых настройках аппарата.

Это обусловлено тем, что электрод с диаметром большего размера создает более толстую дугу, имеющую большее значение площади. Показатель плотности зависит также от длины электрической дуги.

При увеличении разрядного промежутка между электродом и заготовкой, дуга вытягивается, становясь тоньше, уменьшая площадь поперечного сечения разряда. При этом уменьшается температура, создаваемая дугой, замедляется процесс переноса вещества электрическим разрядом.

При дальнейшем увеличении зазора, процесс начинает терять стабильность, поверхность сварочной ванны становится неровной, и в итоге дуговой разряд гаснет. Таким образом, в относительно небольших пределах, энергию сварочного процесса можно регулировать путем изменения длины дуги.

Что касается сварки полуавтоматом, роль электрода здесь играет специальная проволока для сварки, диаметр которой также выбирается по таблицам, в зависимости от характеристик свариваемого металла и его толщины.

Практическое определение

Опытному сварщику не составит труда правильно выбрать режим сварки, если известны размеры заготовок и характеристики металла, из которого они изготовлены. При необходимости можно обратиться к одной из технологических таблиц.

Необходимо обращать внимание на рекомендации, прилагаемые к самим электродам и сварочному аппарату в инструкции. Существуют также эмпирические формулы, по которым можно произвести расчёт сварочного тока.

Для электродов, имеющих диаметр менее 4 мм или более 6 мм, иногда применяют следующую формулу:

В этой формуле I – сварочный ток, выраженный в Амперах, d – диаметр электрода в миллиметрах.

Для выбора сварочного тока при использовании электродов, имеющих диаметр менее 3 мм, и работе в самом простом нижнем положении, можно применить соотношение:

при диаметре 3-4 мм формула меняется на:

Расчетное значение на практике корректируют. Обычно происходит изменение в меньшую сторону на 10-15%.

Расположение и характер шва

Оптимальная величина тока сварки зависит от пространственной ориентации свариваемого соединения и положения, из которого производится сварка, а также от того, скошены ли кромки свариваемых деталей и под каким углом. Понятнее станет, если рассмотреть примеры.

При сваривании горизонтального шва в положении сверху, значение тока можно установить более высокое, чем при сварке вертикальных или горизонтальных потолочных швов в положении снизу.

Это объясняется тем, что сварочная ванна горизонтального, свариваемого сверху шва более устойчива и не склонна к растеканию. Повышенное значение тока в этом случае обеспечивает более глубокий провар заготовок, следовательно, более прочное сплавление по всей толщине детали.

Наименьший ток должен быть выбран при сварке потолочных швов снизу. В этом случае жидкий металл под воздействием силы тяжести стремится оторваться от шва и упасть, чему до определённого момента препятствуют лишь силы поверхностного натяжения расплавленного металла.

Это обстоятельство предъявляет более высокие требования к квалификации сварщика, которому в процессе выполнения работы необходимо тщательно следить за жидкой массой сварочной ванны, предотвращая вытекание из неё металла.

Следует заметить, что опытный сварщик может регулировать этот процесс, не уменьшая значение тока, а увеличивая скорость перемещения электрода вдоль шва, что кстати, уменьшает затраты времени на выполнение работы.

Подготовленные к сварке торцевые поверхности деталей путём их скашивания, требуют несколько уменьшить величину тока сварки, так как неподготовленные кромки необходимо проваривать гораздо глубже, чем предварительно снятые. Однако и в этом случае, при наличии опыта, выбор требуемого режима может быть осуществлен изменением скорости сварочного процесса.

Некоторые нюансы при выборе сварочного тока вносит тип покрытия применяемых электродов, но влияние этого фактора существенно ниже перечисленных ранее.

Какое влияние имеет полярность

При сварке инвертором, или классическим аппаратом постоянного тока, выбор режима сварки связан с полярностью. Прямой полярностью принято называть схему, при которой сварочный электрод подключен к минусовой клемме аппарата, свариваемая деталь соединяется при этом с плюсом.

Особенностью сварочного процесса при прямой полярности является то, что плавление материала электрода происходит более интенсивно, чем плавление заготовки. Объясняется это следующим образом.

Несмотря на то, что условное направление протекания электрического тока принято от плюса к минусу, реальный физический процесс представляет собой движение отрицательно заряженных частиц – электронов, от минуса к плюсу.

Благодаря этому, при такой полярности происходит быстрый расход материала электрода. Использование прямой полярности целесообразно в случае относительно тонких заготовок, либо если к массивному элементу приваривается тонкая деталь.

При подключении электрода к плюсу, а заготовки соответственно, к минусу, получаем полярность, которую называют обратной. При таком включении интенсивней плавится заготовка, что определяет преимущество его применения при сваривании более толстых деталей.

Поскольку каждая металлическая заготовка и сварочный аппарат имеет свои особенности, выбор оптимального значение тока зависит от опытности сварщика. Тем же, кто только учится варить, необходимо ориентироваться на расчетные и табличные значения.

Читайте также: