Сварочная машина к 900

1.1 Перспективы развития парка путевых рельсосварочных машин..

1.2 Модификация путевых рельсосварочных машин ПРСМ

1.2.1 Машина ПРСМ-4

1.2.2 Машина ПРСМ-3

2 Модернизация грузоподъемного устройства

3 Проектирование механизма перемещения кран-балки

4 Определение стоимости модернизации машины ПРСМ

5 Охрана труда и техника безопасности

Список использованных источников

рельсосварочная машина грузоподъемное устройство

Введение

В настоящее время повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации. Проектируются и создаются передвижные рельсосварочные самоходные машины нового поколения такие как ПРСМ-4, ПРСМ-5, ПРСМ-6 оснащенные современным сварочным оборудованием.

В парке ПРСМ на сети дорог все еще продолжают эксплуатироваться машины ПРСМ-3 созданные более 30 лет назад. С 2000 года на машины ПРСМ-3 начали устанавливать сварочное оборудование нового поколения, что повысило качество сварных стыков. Но при эксплуатации машин ПРСМ-3 с новым сварочным оборудованием возникли некоторые трудности, что потребовало проведения модернизации рабочего оборудования данной машины, а именно установки кран-балки.

Установка кран-балки позволит уменьшить износ металлоконструкции грузоподъемного устройства, уменьшить время, затрачиваемое на установку сварочной головки с одной рельсовой нити на другую и исключить применение физического труда при этом. Установка кран-балки на машины ПРСМ-3 является перспективным, а исследования, направленные на ее разработку, актуальными.

Цель дипломного проекта – провести модернизацию рабочего оборудования рельсосварочной машины ПРСМ.

Аналитический обзор

Перспективы развития парка путевых рельсосварочных машин

В техническом комплексе путевого хозяйства бесстыковой путь представляет собой сложнонапряженную дорогостоящую конструкцию, на содержание и эксплуатацию которой затрачиваются большие экономические, технические и человеческие ресурсы. Повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации.

Неотъемлемой составляющей бесстыкового пути являются рельсы и их сварные стыки. К качеству рельсовой стали предъявляются высокие требования особенно в современных условиях неукоснительного роста грузонапряженности железных дорог, скорости движения и нагрузок на ось. К сварным стыкам рельсов предъявляются не менее жесткие требования. Выход из строя сварного стыка рельсов ведет к большим экономическим затратам. Общий срок службы бесстыкового пути непосредственно зависит от долговечности элементов его конструкции, из которых одними из наиболее ответственных являются сварные стыки рельсов.

Количество остродефектных сварных стыков рельсов, обнаруживаемых в эксплуатации средствами дефектоскопии, с каждым годом увеличивается. Также ежегодно увеличивается количество изломов рельсов в области сварных стыков по дефектам сварки.

Ярко выраженный рост количества изломов по дефектам сварки наблюдается в последние годы при использовании для бесстыкового пути рельсов из электростали. Новые рельсовые стали отличаются большей чистотой по неметаллическим включениям и содержанием ряда примесей легирующих элементов по верхнему пределу, регламентированному ГОСТ Р 51685 – 2000. Поэтому при сварке рельсов электропечного производства имеется склонность к образованию неметаллических включений в шве, преимущественно алюмино-кальциевых, и к подкаливанию металла в зоне сварного шва после сварки. Это приводит к тому, что при контактной сварке таких рельсов требуются более концентрированный нагрев металла и высокая начальная скорость осадки (минимально около 35. 40 мм/с).

Исследование комплекса прочностных и эксплуатационных свойств сварных стыков рельсов из новых марок сталей показало, что применяемая в настоящее время технология сварки непрерывным оплавлением рельсов в большинстве случаев не обеспечивает необходимого уровня конструкционной прочности и приводит к образованию в металле сварного стыка дефектов сварочного характера. Это ведет к уменьшению срока службы сварного рельса и соответствующим затратам на ремонт.

Сварку рельсов для бесстыкового пути выполняют на рельсосварочных предприятиях (в стационаре) контактными стыковыми машинами типа МСР-6301 и К-1000 и в пути подвесными контактными стыковыми сварочными головками типа К-355, К-900 и К-922, входящими в состав ПРСМ (путевых рельсосварочных машин).

Вопрос контактной стыковой сварки рельсов из электростали в пути до недавнего времени оставался открытым. Анализ причин изломов и образования остродефектных рельсов (ОДР) в зоне сварных стыков показал, что около 70 % таких рельсов были сварены машинами ПРСМ.

По данным Департамента пути и сооружений ОАО «РЖД», в настоящее время машинами ПРСМ осуществляется сварка около 3000 км в год плетей из новых рельсов и около 1500 км в год плетей из старогодных рельсов. Машины оснащены подвесными контактными рельсосварочными аппаратами в количестве 80 шт. Из них К-355 — 50 шт., К-900 — 17 шт., К-922 — 13 шт. На одну подвесную рельсосварочную головку приходится сварка от 320 до 930 стыков в год.

Большинство работ выполняется головками типа К-355, разработанными более 30 лет назад. Они не имеют гидроаккумуляторов (максимальная начальная скорость осадки 25 мм/с) и не обладают возможностью выполнять сварку методом пульсирующего оплавления.

В таблице 1.1 приведены технические характеристики контактной рельсосварочной головки К-355 .

Таблица 1.1 – Технические характеристики рельсосварочной головки К-355

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, не менее | 170 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА | |

| Наибольший вторичный ток, кА, не менее | 63 |

| Сопротивление короткого замыкания, мкОм, не более | 105 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 600 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 450±36 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Переключение ступеней автотрансформатора в процессе сварки | Бесконтактное, тиристорным контактором |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см2) | 10 (100) |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см2), кН | 1250±100 |

| Величина осадки, мм, в пределах | 7,5. 15 |

| Наибольшая скорость осадки, мм/с, не менее | 20 |

| Скорость оплавления, мм/с | 0,07. 3,0 |

| Масса сварочной машины, кг, не более | 2600 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1600X1030X1195 |

Рельсосварочные головки типа К-900 с системой управления на базе микропроцессора имеют возможность сваривать рельсы методом пульсирующего оплавления, однако невысокая начальная скорость осадки (до 25 мм/с) из-за отсутствия гидроаккумуляторов часто служит причиной образования неметаллических включений (окислов) в металле сварного шва рельсов из электростали.

Рельсосварочные головки типа К-922 являются машинами нового поколения. Пульсирующее оплавление является основным методом сварки рельсов на данных машинах. Эти головки предназначены для сварки рельсовых плетей с растяжением, подтяжкой и по «классической» технологии с выгибом петли. Машина К-922 в настоящее время в основном используется при строительстве новых путей для сварки плетей в междупутье, где головка имеет явное техническое и экономическое преимущество перед другими машинам.

В таблице 1.2 приведены технические характеристики контактной рельсосварочной головки К-922.

Таблица 1.2 – Технические характеристики рельсосварочной головки К-922

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, | 211 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА | 24 |

| Наибольший вторичный ток, кА, не менее | 67 |

| Сопротивление короткого замыкания, мкОм, | 110 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 500 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 1200 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см 2 ) | 21 |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см 2 ), кН | 1250±100 |

| Наибольшая скорость осадки, мм/с, не менее | 40 |

| Масса сварочной машины, кг, не более | 3450 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1895x1060x1300 |

Еще одной причиной возникновения дефектов в области сварных стыков рельсов является применение упрочнения их головок воздушно-водяной смесью. Данная технология является ненадежной по причине частого засорения форсунок закалочных устройств и попадания на охлаждаемый металл струй воды, что приводит к образованию в металле головки сварного стыка рельсов неблагоприятных закалочных структур со свойствами, отличающимися от свойств основного металла рельса. Такая структурная неоднородность по поверхности катания сварного рельса бесстыкового пути приводит к выкрашиванию этих областей металла.

В настоящее время применяют индукционные установки типа ИТТ5-250/2,4П для термообработки сварных стыков рельсов в пути в комплексе с машинами ПРСМ-4.

Модификации путевых рельсосварочных машин ПРСМ

Путевые рельсосварочные самоходные машины предназначены для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи.

Рельсовые плети длиной 800 м, на места капитального ремонта пути, доставляются с рельсосварочных предприятий (РСП) специальными рельсовозными составами РС-800, которые вмещают 12 плетей или 4,8 км пути. В 2008 году введен в эксплуатацию рельсовозный состав вместимостью 12 км пути. Использование такого состава позволяет более интенсивно вести укладку плетей и сократить время на капитальный ремонт пути.

Нижний предел температуры, при котором могут выполняться сварочные работы, определяется технологическим процессом на сварку рельсов, установленным потребителем, но ниже -20 0 С.

Машины обеспечивают выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 90 тонн.

Парк ПРСМ на сети дорог составляет 80 единиц. Из них ПРСМ-3 — 25 шт., ПРСМ-4 — 47 шт., ПРСМ-5 — 5 шт., ПРСМ-6 — 5 шт.

В 2006 году введена в эксплуатацию машина ПРСМ-6, которая оснащена индукционной установкой для дифференцированной термообработки сварного стыка с целью повышения его механических свойств и эксплуатационных характеристик, а также прессом для испытаний контрольных образцов.

На сегодняшний день основную часть работ по сварке рельсовых плетей выполняют машинами ПРСМ-3 и ПРСМ-4.

Машина ПРСМ-4

Путевая рельсосварочная самоходная машина ПРСМ-4 предназначена для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи на расстоянии до 2600 мм от оси пути.

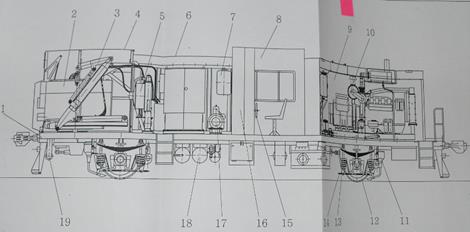

Рисунок 1.3 - Общий вид путевой рельсосварочной самоходной машины ПРСМ-4

В таблице 1.3 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-4.

Таблица 1.3 – Техническая характеристика машины ПРСМ-4

Машина ПРСМ-3

Путевая рельсосварочная самоходная машина ПРСМ-3 предназначена для сварки электроконтактным способом рельсов, лежащих в железнодорожном пути в плети любой длины.

Машина может сваривать рельсы, уложенные внутри колеи, снаружи ее на расстоянии до 650 мм от рельса и непосредственно на колее, по которой передвигается.

В таблице 1.4 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица 1.4 – Техническая характеристика машины ПРСМ-3

Каховский завод электросварочного оборудования делал попытки по модернизации машин ПРСМ-3.

На модернизированную машину ПРСМ-3 были установлены:

· дизель-электростанция мощностью не менее 350 кВт вместо старой маломощной;

· современная рельсосварочная машина К 922-1 с усилием осадки 120 тонн, что позволяет производить сварку вставок рельсов без деформации вставки в форму «петли»;

· подъемник сварочного комплекса КСМ 005 вместо качающейся рамы;

· пост охлаждения сварочного комплекса КСМ 005 вместо поста охлаждения ПРСМ-3;

· дополнительный дизель-генератор и мотор-насос для аварийных ситуаций;

· капот над подъемником со сварочной машиной;

· новая система безопасности движения;

· система обнаружения и тушения пожара.

Модернизированная машина ПРСМ-3 способна выполнять качественные работы по строительству скоростных железнодорожных путей.

В таблице 1.5 приведены технические характеристики модернизированной путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица1.5 – Техническая характеристика модернизированной машины ПРСМ-3

Так как данная модернизация по своей стоимости сопоставима с покупкой новой машины, она не получила широкого распространения, а ограничилась лишь экспериментальной моделью.

Рельсосварочное оборудование

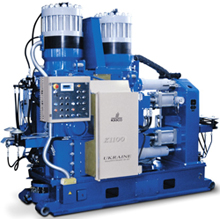

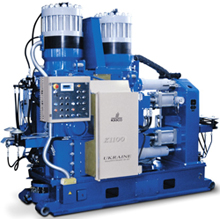

Машина рельсосварочная предназначена для контактной стыковой сварки в полевых условиях непрерывным и пульсирующим оплавлением рельсов со снятием грата непосредственно после сварки в составе передвижных рельсосварочных установок.

К920-1

Машина предназначена для контактной стыковой сварки в полевых условиях непрерывным и пульсирующим оплавлением рельсов площадью поперечного сечения от 6500мм 2 до 10000мм 2 со снятием грата непосредственно после сварки в составе передвижных рельсосварочных установок.

К922-1

Машина рельсосварочная предназначена для контактной стыковой сварки в стационарных условиях элементов железнодорожных крестовин из специальной стали с соответствующими деталями из рельсовой стали или для сварки рельсов со снятием грата непосредственно после сварки.

К1000

Машина рельсосварочная предназначена для контактной стыковой сварки непрерывным оплавлением или пульсирующим оплавлением в стационарных условиях рельсов со снятием грата непосредственно после сварки.

К1000 контейнерный комплекс

Рельсосварочная машина контейнерного типа предназначена для контактной стыковой сварки непрерывным или пульсирующем оплавлением рельсов в рельсовые плети при строительстве безстыковых железнодорожных путей со снятием грата непосредственно после сварки.

К1100

Машина является модернизацией машины К1000 в связи с необходимостью сваривать рельсы из легированных сталей, а так же сваривать рельсовые секции, имеющие в своем составе изолированные стыки.

К922-1 контейнерный комплекс

Рельсосварочная машина контейнерного типа (сварочный комплекс) предназначена для контактной стыковой сварки в полевых условиях пульсирующим оплавлением рельсов со снятием грата непосредственно после сварки.

Пресс для испытания сварных рельсовых стыков КПМ

Пресс позволяет проводить испытания рельсов разных категорий качества (нетермоупрочнённых, термоупрочнённых, термоупрочнённых высшего качества) с прилагаемой нагрузкой как на головку, так и на подошву рельса.

К900А-1

Машина может использоваться и в стационарных условиях.

Технические характеристики К900А-1

| Наименование параметра | Норма |

|---|---|

| Номинальное напряжение питающей сети, В | 380 |

| Частота тока питающей сети, Гц | 50 |

| Наибольший вторичный ток, кА | 63 |

| Номинальный длительный вторичный ток, кА | 22 |

| Наибольшая мощность короткого замыкания, кВА | 400 |

| Сопротивление короткого замыкания, мкОм | 105 |

| Мощность при ПВ=50%, кВА | 150 |

| Номинальное усилие осадки, кН | 500 |

| Скорость осадки, мм/с, не менее | 20 |

| Наибольшее рабочее давление в гидросистеме, МПа | 11 |

| Привод механизмов зажатия и осадки | гидравлический |

| Расход охлаждающей жидкости при давлении 0,15 МПа, л/мин: | |

| - сварочной машины | 20 |

| - станции насосной | 40 |

| Масса комплекта поставки, кг | 5000 |

| Масса машины сварочной, кг | 2600 |

| Габаритные размеры, мм: | |

| - машины сварочной | 1700×1060×1300 |

| - станции насосной | 1300×745×1420 |

| - шкафа управления | 1270×660×1600 |

Преимущества

• Усиленная центральная ось и гильза, что позволяет вести процесс сварки рельсов при высоком давлении и, соответственно, с большим усилием осадки;

• Конструкция машины с принятой системой рычагов позволяет получить значительные усилия зажатия при сравнительно малых диаметрах цилиндров зажатия;

• Увеличенный угол излома рычагов, который обеспечивает большее усилие зажатия;

• Наличие сменного гратоснимателя ножевого типа;

• Грат снимается по всему периметру профиля рельса;

• Благодаря эксцентричному соединению ножей гратоснимателя, предоставляется возможность регулирования положения боковых ножей относительно щек машины и зажимных губок и, следовательно, величины усиления сварного шва;

• Центрирование рельса не зависящее от износа зажимных губок;

• Защита оператора от искр при сварке;

• Защита от перегрева датчиками температуры на сварочных трансформаторах;

• Защита кабелей сварочных, управления и рукавов высокого давления от воздействия искр при сварке и механических повреждений;

• Контроль протока охлаждающей жидкости для всех теплоносителей машины;

• Токоведущие губки изготовлены из износостойкого токопроводящего материала, рассчитанного на длительный срок службы;

• Для регистрации параметров режимов сварки применяется программа Weldreg 2 разработки КЗЭСО, которая работает в среде операционной системы Windows;

• Машина оборудована системой управления сварочным процессом, построенной на новейшем контроллере фирмы «Siemens», который обеспечивает:

— задание и контроль технологических параметров, определяющих качество сварного соединения;

— контроль состояния исполнительных механизмов машины;

— контроль состояния силовой электрической части машины;

— предоставление оператору в режиме реального времени информации о ходе процесса технологического процесса сварки;

— накопление и хранение информации о протекания процесса сварки каждого сваренного стыка;

— паспортизацию каждого сваренного стыка;

• Удалённый доступ к системе управления сварочной машины позволяет через Интернет с завода изготовителя предоставить заказчику необходимую помощь при диагностике оборудования;

• Замкнутая система охлаждения. Возможна установка автономного жидкостного охладителя для охлаждения теплоносителей машины.

Сварочная машина к 900

ОАО "РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ"

РАСПОРЯЖЕНИЕ

от 25 апреля 2014 г. N 1032р

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ ТЕХНИЧЕСКИХ УСЛОВИЙ НА СВАРКУ РЕЛЬСОВ ТИПА Р65 С ПРИМЕНЕНИЕМ МОБИЛЬНЫХ РЕЛЬСОСВАРОЧНЫХ КОМПЛЕКСОВ НА КОМБИНИРОВАННОМ ХОДУ ТИПА МРСА-1

В целях расширения парка моделей передвижных рельсосварочных машин, допущенных к производству работ по сварке рельсов типа Р65 на объектах инфраструктуры:

1. Утвердить и ввести в действие с 12 мая 2014 г. прилагаемые ТУ 0921-001-93926820-2014 "Рельсы железнодорожные типа Р65, сваренные электроконтактным способом на объектах инфраструктуры ОАО "РЖД" с применением мобильных рельсосварочных комплексов на комбинированном ходу типа МРСА-1 на базах машин модельного ряда КРАЗ и МАЗ" (далее - Технические условия).

2. Начальникам региональных дирекций инфраструктуры и по ремонту пути, директору ООО "Железнодорожное строительное общество" Башлыкову А.В. (по согласованию):

а) обеспечить тиражирование и рассылку Технических условий в необходимом количестве в подведомственные структурные подразделения и предприятия;

б) организовать до 12 мая 2014 г. изучение и провести проверку знаний Технических условий у причастных работников;

в) обеспечить выполнение работ в строгом соответствии с требованиями Технических условий.

3. Контроль за выполнением настоящего распоряжения возложить на заместителя начальника Центральной дирекции инфраструктуры Борецкого А.А.

Вице-президент ОАО "РЖД"

А.В.Целько

УТВЕРЖДЕНЫ

распоряжением ОАО "РЖД"

от 25 апреля 2014 г. N 1032р

РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ ТИПА Р65, СВАРЕННЫЕ ЭЛЕКТРОКОНТАКТНЫМ СПОСОБОМ НА ОБЪЕКТАХ ИНФРАСТРУКТУРЫ ОАО "РЖД" С ПРИМЕНЕНИЕМ МОБИЛЬНЫХ РЕЛЬСОСВАРОЧНЫХ КОМПЛЕКСОВ НА КОМБИНИРОВАННОМ ХОДУ ТИПА МРСА-1 НА БАЗАХ МАШИН МОДЕЛЬНОГО РЯДА КРАЗ И МАЗ

1. Вводная часть

1.1 Настоящие технические условия распространяются на соединение между собой новых железнодорожных рельсов типа Р65, категорий Т1, ВС250Я, ВС250Ав, ДТ350 и ДТ350СС изготовленных в соответствии с ГОСТ Р 51685-2000, ТУ 0921-265-01124323-2011, ТУ 0921-239-01124323-2007, ТУ 0921251-01124323-2008, ТУ 0921-276-01124323-2012 и предназначенных для укладки в железнодорожные пути широкой колеи общего пользования, в том числе и железнодорожные пути для высокоскоростного движения.

Сварка старогодных рельсов выполняется в соответствии с требованиями ТУ ЦПТ-80/350.

1.2 Соединение между собой железнодорожных рельсов должно производиться сваркой электроконтактным способом пульсирующим оплавлением в пути в составе мобильных рельсосварочных комплексов на комбинированном ходу типа МРСА-1 на базах машин модельного рядя КРАЗ и МАЗ с применением сварочного оборудования типов К-900, К-355АРМ.

1.3 Соединения железнодорожных рельсов, сваренные электроконтактным способом (далее сварные стыки), предназначены для эксплуатации во всех климатических районах на суше (общеклиматическое исполнение) - "О".

2. Технические требования

2.1 Сварные соединения новых железнодорожных рельсов должны соответствовать требованиям настоящих технических условий, СТО РЖД 1.08.002-2009, ТУ 0921-275-01124323-2013, ТУ 0921-290-01124323-2012, ТУ 0921-302-01124323-2013, ТУ 0921-312-01124323-2013, "Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути", утв. распоряжением ОАО "РЖД" от 29.12.2012 г. N 2788р, Типовым технологическим процессам сварки новых, ремонта и сварки старогодных железнодорожных рельсов в рельсосварочных предприятиях сети железных дорог ОАО "РЖД", утв. ОАО "РЖД" 15.10.2010 г., "Технологии термической обработки сварных стыков рельсов в составе ПРСМ для промышленного применения (технологическая инструкция), утв. ОАО "РЖД" 21.11.2007 г., "Технологическим указаниям по восстановлению лопнувших и дефектных рельсовых плетей бесстыкового пути электроконтактной сваркой с натяжением рельсов", утв. ОАО "РЖД" 24.12.2008 г., "Типовым технологическим указаниям о восстановлении электроконтактной сваркой лопнувших и дефектных рельсовых плетей бесстыкового пути", утв. ОАО "РЖД" 22.12.2008 г. либо документам их замещающим.

2.2 Требования к прокатным рельсам и сварным стыкам

2.2.1 Рельсы, предназначенные для сварки должны удовлетворять требованиям ГОСТ Р 51685-2000, ТУ 0921-265-01124323-2011, ТУ 0921-239-01124323-2007, ТУ 0921-251-01124323-2008, ТУ 0921-27601124323-2012.

Запрещается сварка рельсов, не прошедших приемочного инспекционного контроля уполномоченными представителями ОАО "РЖД".

2.2.2 Рельсы, подлежащие сварке между собой в пути должны быть одного типа.

2.2.3 Сварные стыки рельсов должны иметь показатели прочности и пластичности не ниже значений, указанных в таблице 1, при положительных температурах окружающего воздуха в процессе испытаний.

2.2.4 Твердость металла головки термообработанных сварных стыков рельсов должна соответствовать твердости основного металла. Допускается снижение твердости металла головки сварных стыков рельсов относительно нижней границы прокатных рельсов на 15 %.

Наименьшие приемочные значения показателей прочности и пластичности сварных рельсов типа Р65 при статическом поперечном трехточечном изгибе

Характеристика сварного соединения

Разрушающая

нагрузка,

кН

Стрела

прогиба,

мм

Подошва в растянутой зоне (нагружение на головку-пролет 1м)

Сварное соединение из рельсов категории Т1.

Сварное соединение из рельсов категории ДТ350.

Сварное соединение из рельсов категории ВС250Я

Сварное соединение из рельсов категории ВС250Ав

Сварное соединение из рельсов категории ДТ350СС

Сварное соединение рельса категории Т1 с

рельсами категорий ДТ350, ВС250Я, ВС250Ав,

ДТ350СС

Сварное соединение рельса категории ДТ350 с

рельсами категорий ВС250Я, ВС250Ав, ДТ350СС

Сварное соединение рельса категории ВС250Я с

рельсом категории ВС250Ав.

Сварное соединение рельса категории ДТ350СС с

рельсом категории ВС250Я, ВС250Ав

Головка в растянутой зоне (нагружение на подошву-пролет 1м)

2.2.5 Обработанная поверхность сварных стыков рельсов должна быть чистой, без раковин, заусенцев, трещин и расслоений.

Поверхность катания и боковые грани головки сварного стыка должны быть прямолинейными. Допуск на прямолинейность по поверхности катания головки в вертикальной плоскости и по боковым граням головки в горизонтальной плоскости на длине 1 м после шлифования + 0,3 мм (+ 0,2 мм для скоростных и высокоскоростных железнодорожных путей).

Прогибы вниз (седловины) в сварных стыках не допускаются.

Местные неровности на поверхности катания головки после шлифования допускаются +/- 0,2 мм

2.3 Правила подготовки рельсов к сварке

2.3.1 Перед сваркой должно быть проверено наличие инспекторских приемочных клейм и другой маркировки рельсов.

2.3.2 Поступающие на сварку рельсы по прямолинейности в горизонтальной и вертикальной плоскостях и по концевой кривизне должны отвечать требованиям ГОСТ Р 51685-2000, ТУ 0921-265-01124323-2011, ТУ 0921-239-01124323-2007, ТУ 0921-251-01124323-2008, ТУ 0921-27601124323-2012.

2.3.3 Торцы готовых рельсов после обрезки должны быть перпендикулярными к продольной оси. Перекос не должен превышать 1 мм при измерении в любом направлении. Обрезку рельсов под сварку производят отрезными станками.

2.3.4 Торцы стыкуемых рельсов и контактирующие с зажимами сварочной машины поверхности на длину электродов (зажимных губок) должны быть зачищены до металлического блеска механическим способом. Зачистка должна вестись вдоль рельса. Риски и выхваты на зачищенных поверхностях не допускаются.

2.3.5 Вдавленные клейма на рельсе должны быть расположены на расстоянии не менее 100 мм от сварного шва. Выпуклые маркировочные знаки сошлифовывают на длину электродов сварочной машины.

2.4 Требования к процессам сварки рельсов

2.4.1 Сварка рельсов должна производиться электроконтактным стыковым способом пульсирующим оплавлением по режимам, утвержденным установленным порядком в ОАО "РЖД" (Приложения 1 и 2).

Сварочное оборудование типа К-900 должно применяться для сварки рельсов категорий Т1, ВС250Я, ВС250Ав, ДТ350 и ДТ350СС.

Сварочное оборудование типа К-355АРМ должно применяться для сварки рельсов категории Т1.

2.4.2 Порядок сварки рельсов и рельсовых плетей в пути должен соответствовать требованиям "Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути", утв. распоряжением ОАО "РЖД" от 29.12.2012 г. N 2788р.

2.4.3 При установке свариваемых рельсов под сварку их торцы совмещают по периметру так, чтобы поверхности катания головок рельсов и боковые рабочие грани были на одном уровне. Несовпадение по высоте должно быть смещено на подошву и не должно превышать 1,2 мм. Несовпадение по ширине головки должно быть смещено в сторону нерабочей грани и не должно превышать 1 мм.

2.5 Требования к процессам механической и термической обработки сварных стыков

2.5.1 В сварных стыках выдавленный металл (грат) должны быть удалены в горячем состоянии (светло-красный цвет) механизированным способом с допуском по профилю в пределах от +0,7 мм до +2,0 мм по профилю рельсов ножами с образованием ровной срезанной поверхности без локальных выступов.

2.5.2 После удаления выдавленного металла (грата) производят механическую обработку сварных стыков по всему периметру заподлицо с основным профилем вдоль рельса абразивным инструментом с крупной (125-63) зернистостью.

После абразивной обработки стык не должен иметь острых кромок. Размеры и допуски профиля рельса должны соответствовать требованиям ГОСТ Р 51685-2000 для рельсов типа Р65.

Цвета побежалости после абразивной обработки не являются браком.

2.5.3 После абразивной механической обработки по периметру в обязательном порядке производят дифференцированную термическую обработку сварного стыка с применением индукционного оборудования типа УИН-001-100/РТ-П посредством нагрева всего сечения с последующим ускоренным охлаждением головки потоком воздуха по режиму, утвержденному установленным порядком в ОАО "РЖД" (Приложение 3).

В случае выхода из строя индукционного оборудования, сварка рельсов запрещается.

Цвета побежалости после термической обработки не являются браком.

Нагрев сварных стыков для термической обработки начинают при температуре стыка не более 600°С.

2.5.4 Окончательное (чистовое) шлифование по поверхности катания и боковым граням головок сварных стыков рельсов производится после термической обработки абразивными кругами чашечного типа с применением станков типа СЧР, МР5 или их аналогов до норм, указанных в п. 2.2.5 настоящих технических условий.

2.6 Комплектность учетной документации должна соответствовать требованиям п. 4.7 СТО РЖД 1.08.002-2009.

2.7 Маркировка

2.7.1 Сварные стыки рельсов, отмечаются несмываемой белой краской по ГОСТ 10503 с нанесением краской двух пар вертикальных полос шириной 20 мм каждая, на шейке и верхней части подошвы рельса внутри колеи на расстоянии 250 мм с каждой стороны от середины стыка. Расстояние между полосами в паре не должно превышать 20 мм.

Каждый сварной стык должен иметь маркировочный номер, нанесенный белой несмываемой краской по ГОСТ 10503 на расстоянии не более 50 мм с правой стороны от крайней правой полосы.

Маркировочный номер сварного стыка должен состоять из пяти элементов наносимых краской в следующем порядке:

- буквы ЖСО;

- номер МРСА;

- номер сварного стыка по сменному рапорту и книге учета утвержденных форм;

- буква Т, являющаяся отметкой о проведении дифференцированной термической обработки;

- последние две цифры года сварки стыка рельсов.

Между элементами маркировочного номера той же краской наносятся точки.

Схема нанесения краской полос и маркировочного номера на сварной стык представлена на рис. 1.

3. Требования безопасности

3.1 При выполнении комплекса работ по сварке рельсов должны соблюдаться требования п. 5 СТО РЖД 1.08.002-2009.

3.2 Работы по сварке рельсов в пути комплексами МРСА-1 выполняются на закрытом для движения поездов и маневровой работы участке пути на весь период его ремонта и сварки.

Сварку плетей или восстановление выполняют в соответствии с "Инструкцией по устройству, укладке, содержанию и ремонту бесстыкового пути", утв. распоряжением ОАО "РЖД" от 29.12.2012 г. N 2788р, "Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ", утв. распоряжением ОАО "РЖД" от 29.12.2012 г. N 2790р, "Технологическими указаниями по восстановлению лопнувших и дефектных рельсовых плетей бесстыкового пути электроконтактной сваркой с натяжением рельсов", утв. ОАО "РЖД" 24.12.2008 г., "Типовыми технологическими указаниями о восстановлении электроконтактной сваркой лопнувших и дефектных рельсовых плетей бесстыкового пути", утв. ОАО "РЖД" 22.12.2008 г.

4. Правила приемки

4.1 Правила приемки сварных рельсов должны соответствовать требованиям п. 6 СТО РЖД 1.08.002-2009.

5. Методы контроля

5.1 Качество сварных стыков рельсов необходимо контролировать в соответствии с требованиям п. 7 СТО РЖД 1.08.002-2009, "Инструкции по контролю качества сварки рельсов в РСП", утв. Распоряжением ОАО "РЖД" от 28.12.2012г. N 2728р или документов их замещающих.

5.2 Для контроля качества сварки рельсов в комплекса МРСА-1 на каждой сварочной головке сваривают по два образца на партию свариваемых рельсов из 50 стыков по режиму, принятому для данного типа машины, типа и категорий рельсов.

В случае неудовлетворительных результатов испытаний контрольных образцов сварка партии стыков из 50 шт. запрещена.

В случае отсутствия на месте работ пресса для испытаний контрольных образцов разрешается выполнять испытания не позднее 10 суток после их сварки.

В случае неудовлетворительных результатов, полученных при испытании контрольных образцов, которое проводилось в течение 10 суток из-за отсутствия на месте работ пресса, необходимо провести вырезку и испытание двух стыков рельсов, сваренных в пути в этот период на данной сварочной машине. В случае неудовлетворительных результатов испытаний данных сварных стыков бракуется вся партия, сваренная в этот период на данной машине.

6. Гарантии изготовителя

6.1 Гарантийные обязательства изготовителя должны соблюдаться в соответствии с п. 9 СТО РЖД 1.08.002-2009.

Режим сварки пульсирующим оплавлением рельсов типа Р65

категории Т1 между собой,

категории ДТ350 между собой,

категории ВС250Я между собой,

категории ВС250Ав между собой,

категории ДТ350СС между собой,

категории ДТ350 с рельсом категории Т1,

категории ДТ350СС с рельсом категории Т1

категории ВС250Я с рельсом категории Т1,

категории ВС250Ав с рельсом категории Т1,

категории ДТ350 с рельсом категории ВС250Я,

категории ДТ350СС с рельсом категории ВС250Я,

категории ДТ350 с рельсом категории ВС250Ав,

категории ДТ350СС с рельсом категории ВС250Ав

категории ВС250Я с рельсом категории ВС250Ав,

категории ДТ350СС с рельсом категории ДТ350

на контактных машинах типа К-900

Подвесная К922-1

Технические характеристики К922-1

| Наименование параметра | Норма |

|---|---|

| Номинальное напряжение питающей сети, В | 380 |

| Частота тока питающей сети, Гц | 50 |

| Наибольший вторичный ток, кА | 67 |

| Номинальный длительный вторичный ток, кА | 24 |

| Наибольшая мощность короткого замыкания, кВА | 500 |

| Сопротивление короткого замыкания, мкОм | 110 |

| Мощность при ПВ 50%, кВА | 211 |

| Номинальное усилие осадки кН, при наибольшем рабочем давлении в гидросистеме | 1200 |

| Наибольшее рабочее давление в гидросистеме, МПа | 21 |

| Привод механизмов зажатия и осадки | гидравлический |

| Расход охлаждающей жидкости при давлении 0,15 МПа, л/мин | |

| - машины сварочной | 25 |

| - станции насосной | 40 |

| Масса комплекта поставки, кг | 5000 |

| Масса сварочной машины, кг | 3450 |

| Габаритные размеры, мм: | |

| - машины сварочной | 1895×1060×1300 |

| - станции насосной | 1300×745×1420 |

| - шкафа управления | 1270×660×1800 |

• Мощные сварочные трансформаторы, что позволяет вести сварку на более жестких режимах;

• Наличие цилиндров зажатия с мультипликационным давлением, которое исключает проскальзывание рельсов при осадке;

• Горизонтальное расположение цилиндров зажатия для создания постоянного, не зависящего от износа губок, усилия;

• Съём грата выполняется автоматически, сразу после сварки, накидным гратоснимателем с помощью встроенных автономных гидроцилиндров гратосьема;

• Большой ресурс работы ножей накидного гратоснимателя за счет наплавленных режущих кромок;

• Ход цилиндров осадки составляет 100мм, при необходимости по спец. заказу может быть увеличен;

• Возможность, за счет увеличенного усилия осадки – 120 т., сваривать длинномерные рельсовые плети в пути (производить подтяжку плетей);

• Наличие пневмогидроаккумулятора, который служит для накопления энергии давления в гидросистеме в период пауз ее потребления гидроагрегатами и выдачи ее в систему при увеличении секундного расхода масла в момент осадки;

• Наличие дозатора, который ограничивает перемещение цилиндров осадки;

• Защита кабелей сварочных, кабелей управления и рукавов высокого давления от воздействия брызг при сварке и механических повреждений;

• Для регистрации параметров режимов сварки применяется программа Weldreg 2, собственной разработки, которая работает в среде операционной системы Windows;

— задание и контроль технологических параметров определяющих качество сварного соединения;

— контроль состояния исполнительных механизмов машины;

— контроль состояния силовой электрической части машины;

— предоставление оператору в режиме реального времени информации о ходе процесса технологического процесса сварки;

— накопление и хранение информации о протекания процесса сварки каждого сваренного стыка;

— паспортизацию каждого сваренного стыка;

Читайте также: