Сварка ваз своими руками

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать. По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить. Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Виды и особенности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. Главная причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы необходим углекислый газ.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

Как варят инвертором

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Подготовка и проверка оборудования

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы производятся только в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка производится в помещении с металлическим полом, обязательным является использование либо прорезиненого коврика, либо резиновых галош;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлён;

- при инверторной сварке следует особое внимание уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём всегда должны использоваться автоматические выключатели, самостоятельно разрывающие электрическую цепь при возникновении тока холостого хода;

- помещение, в котором производится сварка, должно хорошо вентилироваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для системы дыхания человека.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

- далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

Расположение переключателей на передней панели сварочного аппарата BlueWeld

Понижающий редуктор подключается к баллону с углекислым газом

Сварочная проволока заводится в подающий механизм

Снятие сопла со сварочной горелки

Процесс сварки автомобильного кузова полуавтоматическим аппаратом

Несколько коротких предварительных швов

Края повреждённого кузова сварены окончательно

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома. А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой.

Кузовной ремонт. Переварка и усиление, часть 1-я

После отправки машины в кузовной ремонт, как я и писал раннее, занимался покупкой запчастей, мойкой двигателя и кпп. Также, после мойки, проистекала разборка гбц и её ремонт. Параллельно с этим, заезжал периодически к кузовщику — посмотреть, что там с автомобилем, как двигается процесс восстановления.

Сегодня речь пойдёт о том, что же делалось с кузовом (пока без покраски, в покраску автомобиль только отправляется). Не уверен, что вспомню все виды проделанных работ, но постараюсь описать главные.

Также, я как то писал, что проваривались задние арки колёс, ещё в начале нулевых. Проварены были настолько хорошо, что держатся и выглядят места сварки до сих пор, как новые (фотографии, возможно, приложу в другой части, так как именно арки я не фотографировал).

Кстати, наверняка вы могли заметить, что задняя часть автомобиля не родная. Ещё в начале нулевых, она была переварена на заднюю часть от ВАЗ 21011, так как копеечную, тогда найти не удалось. Но сам автомобиль именно ВАЗ 2101.

Теперь расскажу про уже свежие работы. Что же усиливалось. Из того, что помню:

— Расшивались брызговики и обваривались места крепления амортизаторов (стаканы) косынками.

— Расшивались лонжероны, после чего в них вваривались усилители.

— На наружной части брызговиков наваривались пластины

— Заваривались гнилые/ржавые места

— Усиливались и переваривались поддамкратники

Правый поддамкратник. Вварена хорошая труба и сделан специально скошенный усилитель, чтобы её не оторвать.

— Усиливался солдатик (крепление панары, про которое я уже рассказывал в статье про осмотр кузова)

— Также, в задней части автомобиля, усиливалось что-то кроме солдатика. Конкретно что — не помню, чтобы озвучивалось, но заднюю часть автомобиля тоже усилили.

— Усиливалась балка. Со стороны защиты наваривалась толстая пластина.

— Усиливались верхние и нижние рычаги. Для нижних, были найдены старые рычаги, которые были распилены и из них наварены усилители на основные (тут немного затрагиваю подвеску, но про рычаги и балку ещё отдельно упомяну в рассказе про подвеску)

— Многие болты были заменены на более крупные шпильки.

Усилители вваривались из 5-8 мм прочного металла. Что за металл, если честно, не знаю. На вес, металл тяжёлый, на вид, крепкий. Кузовщик сказал, что новый металл, который можно найти — плохой (это если мягко описать его слова), поэтому он будет варить усилители из старых запасов (возможно, что где-то металл ещё советский, но опять же, какой — я не сном не духом). Некоторые места были проварены с двух сторон и толщина суммарного усиления получилась в районе 1,2 см (вроде задняя часть, где солдатик, так сделана). При обсуждении, что усиливать, забыли сказать, что возможен вариант передвижения автомобиля на жёсткой сцепке, в случае, когда доработки попадут под 12.5.1 и машина станет под запретом для передвижения по дорогам общего пользования. Поэтому кузов получился конечно усиленным, но выдержат ли крепления бампера, к которым обычно прикручивается жёсткая сцепка — неизвестно. Но данный вопрос меня пока не волнует, так как, вряд ли в ближайшее время доработки выйдут за рамки КоАП РФ. Также обсуждался вариант, сделать по одному поддамкратнику по центру автомобиля с каждой стороны, чтобы поднимать весь бок машины сразу.

Полы варились долго, мата от кузовщика было много, так как несмотря на уже сваренные полы, при ударе молотком появлялись где-нибудь новые отверстия и приходилось наваривать ещё. Вследствии чего, днище получилось с латками.

Был подварен телевизор, но уже позже. Когда готовили машину к установке мотора, заметили, что нижняя часть телевизора (под аккумулятором, где правый нижний край радиатора обычно находится), оторвана. В итоге откатывали машину к мастеру до установки мотора на пару минут, ещё раз, чтобы он прихватил это место сваркой (фотографии снова нет, увы, но вы можете посмотреть на фотографию выше, где видна площадка под аккумулятор, и виден правый лонжерон).

Были срезаны части дверей, имеющие гниль и в эти места вварены новые куски. Замена шкурок дверей не понадобилась.

Таким же образом были подварены задние крылья (вырезана гниль и вварены вставки).

На удивление кузовщик сумел вварить обратно те же передние крылья, которые снимал, чему я был сильно рад, так как всё это экономит мой бюджет.

Фотография сделана спустя пару недель после моего первого визита к кузовщику. Передние крылья вварены обратно, что меня сильно порадовало.

Также были установлены новые сиденья, на которые мастер сильно ругался. О том, что сиденья будут меняться речь шла сразу, но были непонятны сроки, когда именно (так как не было понятно с финансами и предполагалось поменять сиденья сильно позже). В итоге были усилены кронштейны под обычные классические сиденья. Пассажирский кронштейн был вообще куплен новый и сразу усилен. Но, когда усиления уже были сделаны, я купил сиденья от другой машины. Предполагалось, что они встанут на классические кронштейны, но не тут то было. Вот на этом моменте кузовщик и ругался, что всю проделанную работу ему придётся спилить (подробнее про сиденья напишу в отдельной статье).

Кузовные работы ещё не закончены, но автомобиль на время забрали. Кузовщик отказался делать машину дальше, пока мы не поставим мотор, чтобы он мог её перегонять, так как катать руками он уже устал. Работы он проделал уже много, времени было потрачено не мало. Результат меня более чем устраивает. Человек, который жигули не любит и обычно отказывается за них браться, делает автомобиль, как для себя. Возможно, потому что это наш хороший знакомый, он так капитально взялся за неё. Также мелькнула фраза от него, что из жигулей он любит только нивы и копейки (и сам он когда-то владел именно копейкой). А может быть по такой ещё интересной причине. Есть у нас ещё один знакомый (уже третий), который тоже занимается сварочными работами, но делает так себе. И этого знакомого мы убрали сразу из списка кандидатов. Находится он в том же гаражном кооперативе. Мастера, который делает мне машину, этот человек знает. И этот человек, сильно недоволен, что машину делает не он, а другой (внутренняя конкуренция так сказать). Тем более, что цена данной работы мама не горюй.

Автомобиль находился у кузовщика с 11-го мая. Забрали его для установки мотора только 10-го августа. Конечно, работы велись не всё это время. Некоторые вещи были сделаны быстро, некоторые вещи, такие как рычаги, например, ждали других работ (покраска, установка сайлентблоков). Так как, автомобиль не единственный в работе у человека, то периодически машина стояла в очереди по месяцу, так как деньги кузовщику зарабатывать надо, а мне он делает в рассрочку. Иногда автомобилем не занимались по причине, что он просто уже надоел и мастер от него сильно устал.

Сварка лонжерона и телевизора

Если кто-то помнит у меня в бж записи были про сгнивший лонжерон и то как я временно решил эту проблему)) а что временно — то …)) И недавно это "временное" решение себя исчерпало окончательно (кстати, даже и не ожидал, что так долго продержится). Когда я в прошлый раз писал про лопнувший радиатор, то оказалось, что проблема ох как на этом не заканчивается. Я же просто радиатор снял, увидел дырень и забил на всё это дело, потому как не было на это времени и денег. Оказалось всё хуже — у меня полностью лопнул низ телевизора от удара. Выдернуло левый ШРУС из коробки. Лонжерон тоже окончательно треснул. Полная задница, а я так хотел дотянуть до лета, когда мастеру отдал бы тачку подварить. Проблема в том, что человек, который обещал сделать это, находится далеко (как-то же надо будет туда доехать), да и машину очень уж не хотелось оставлять стоять несколько месяцев. Вандалы, бомжи и тд могли нанести ущерб моей крошке. Решено — сделать самому, тем более всегда хотел научиться работать со сваркой. Так интересней и выгодней, в конце концов.

Изначально всё хотел делать полуавтоматом, само собой, взять в аренду. Покупать — самый дешёвый вменяемый аппарат стоит 15к. Нашёл на сайтах варианты аренды полуавтомата, который может варить флюсовой проволокой (баллон оказалось вообще нереально взять в аренду) — от 800р до 1500 за сутки. В итоге — все они оказались фэйком (по факту их нет в наличии), а один был реально, Ресанта — прочитал про него отзывы и оказалось, что он просто ужасен. В итоге я купил дуговой сварочник инверторный, самый, самый дешёвый, но что удивительно о нём были только хорошие отзывы. Стоил он дешевле аренды воображаемого полуавтомата))) Я знаю — многие начнут ругаться — кто блин вообще варит машины дуговой сваркой?))) А я решил попробовать, потому что других вариантов у меня не было. Варил, кстати, электродами 2мм. Дуговой сваркой, действительно, очень сложно варить тонкий металл, а новичку и подавно. Я признаюсь, что до этого сварку вообще в руках не держал даже. Так что за результат не ругайте, сделал как сумел, хотя очень старался.

А, да, купил ещё маску-хамелеон по дешману в Леруа))

Далее я столкнулся ещё с одной проблемой… мне нужен был металл на латки. Где его брать? Г Д Е ? Я обзвонил кучу контор, объездил рынки… Все торгуют только огромными листами, либо вообще тоннами. В итоге я пришёл в автомагазин и сказал: Мужики, нужна железяка, так и так… Они подумали, пошли на склад и принесли мне "соединитель порога 2108". Стоит всего 115 рублей! А металла там достаточно и он хорошей толщины.

Так же купил вот эту железку на авторынке, чтобы приварить в замен того, что я вырежу.

На машине как-то удалось доехать до дачи. ехал на аварийке 40 км/ч.

Ну и короче понеслась… Полных три дня это делал, не считая сборки-разборки. Запарился, устал как собака, но сделал, сидя в луже и грязи)) В последний день ещё друган помог, а то один не справлялся, держать некому было.

Сначала выправил телевизор с помощью домкратов и стяжки для груза и заварил его по кругу, затем наложил латки:

Какое оборудование лучше всего подходит для сварочных кузовных работ?

Повреждение кузова может быть вызвано обширным распространением коррозии либо может являться следствием сильного ДТП. В таком случае существует два способа ремонта автомобиля: замена кузова и переварка его поврежденных элементов. Второй вариант требует применения специального оборудования. В приведенной статье рассмотрены инструменты, которыми можно варить кузов автомобиля, и технологии осуществления данных работ.

Выбор оборудования

Профессионалы считают, что для сварки кузова автомобиля лучше всего подходит углекислотный полуавтомат, осуществляющий сварку проволокой. Также для рассматриваемых работ можно применять инвертор.

Не рекомендуется использовать сварочный аппарат на электроде. Это объяснимо:

- данный инструмент не способен создать качественный шов при работе с автомобильным металлом;

- из-за больших размеров оборудования к некоторым труднодоступным местам будет сложно проникнуть в процессе работы;

- высока вероятность прожигания металла кузова насквозь при использовании сварочного аппарата переменного тока.

Поэтому сварочные инструменты на электроде не подходят для кузовного ремонта. Можно использовать их лишь для простейших работ, например, возможно заварить таким инструментом лопнувшую раму.

Что касается инвертора и углекислотного полуавтомата, то каждый из данных вариантов характеризуется специфическими особенностями при использовании для сварки кузова автомобиля. Однако в любом случае, чтобы правильно варить кузов, необходимо иметь соответствующие навыки и соблюдать технику безопасности. К тому же важно правильно организовать рабочее место, заранее приобретя и расположив все необходимое для работ оборудование и организовав достаточное освещение. Нужно учитывать, что варить кузов автомобиля в одиночку затруднительно, поэтому лучше найти помощника.

Углекислотный полуавтомат

Его считают наиболее доступным и универсальным сварочным инструментом. Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

- переварка порогов и лонжеронов;

- заплатка дыр;

- выправление вмятин.

Данный инструмент чаще всего используют, чтобы варить кузова автомобилей с низкой долговечностью, например, модели ВАЗ.

Принцип функционирования углекислотного полуавтомата состоит в подаче под давлением в зону сварки двуокиси углерода. При этом происходит вытеснение воздушной смеси, поэтому процесс сварки осуществляется в углекислотной среде, что обеспечивает защиту металла от окисления. В процессе сварки металл плавится, прочно скрепляя детали.

Одно из достоинств углекислотного полуавтомата состоит в том, что данным инструментом можно варить все виды металлов, в частности цветные, такие как нержавеющая сталь и алюминий, только для этого потребуется заменить двуокись углерода на аргон.

Для обеспечения прочности швов кузова нужно варить правильно, нанося стежки длиной 2 см с интервалом в 5 см. Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Инвертор

Его применяют обычно с целью ускорения выполнения сварочных работ, данный прибор использует в работе токи высокой частоты (до 2000 Гц). К его достоинствам относят компактные размеры, высокую скорость выполнения сварки, возможность работы при пониженном напряжении тока в сети и простоту использования, позволяющую варить кузов автомобиля даже начинающим сварщикам.

В качестве недостатков инвертора отмечают высокую стоимость, чувствительность к пыли, невозможность варить металл толщиной более 3 мм.

Сварка своими руками

Варить кузов самостоятельно возможно при наличии начальных навыков, особенно с использованием инвертора, что позволит сократить затраты на оплату квалифицированного труда. Однако придется добыть где-то соответствующее оборудование.

Наилучший вариант ремонта при повреждении кузова состоит в его замене. Но это дорого стоит, поэтому сварку применяют для восстановления недорогих автомобилей, отличающихся невысокой устойчивостью к коррозии, следовательно, распространенность рассматриваемого способа ремонта велика. Далее рассмотрена сварка углекислотным полуавтоматом.

Предварительные действия

Перед началом работ необходимо подготовить подлежащие сварке участки кузова автомобиля. Подготовка состоит в полной очистке металла от краски, ржавчины и загрязнений.

Затем переходят к подготовке сварочного оборудования к работе.

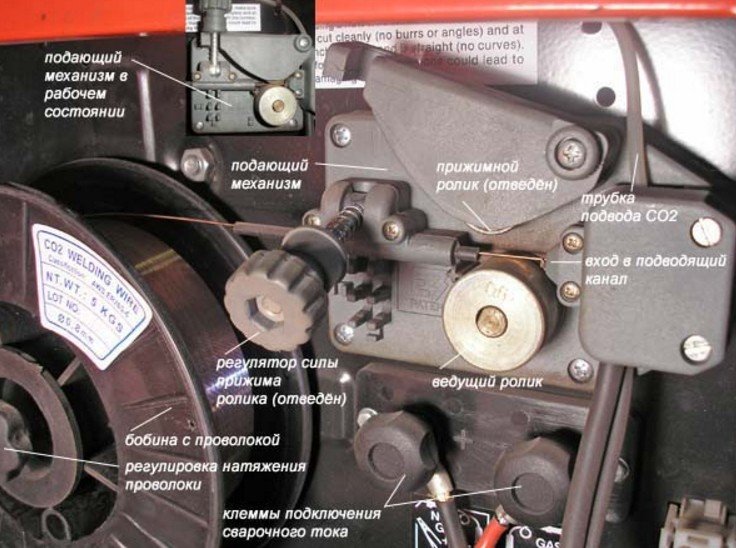

- Прежде всего, проверяют сеть на нагрузочную способность.

- Далее сварочный аппарат заряжают проволокой. Для этого нужно снять газовое сопло сварочной горелки, отвинтить ключом ее медный наконечник, отвести прижимной ролик с проволокой и установить полярность. Данный параметр определяется типом применяемой проволоки. В случае использования флюсовой проволоки на зажиме устанавливают плюс, на горелке — минус, а для обычной проволоки — наоборот.

- После этого конец проволоки заводят на 10 — 20 см в подающий канал и подводят прижимной ролик, удерживающий ее от осыпания. При этом проволока должна попасть в ложбинку ведущего ролика.

По завершении описанных операций устройство подключают к сети и нажимают клавишу на его ручке, после чего происходит подача газа, затем сварочной проволоки и тока. При этом нужно надеть на проволоку и закрутить требуемый медный наконечник и установить газовое сопло.

Рекомендации по сварке

При кузовных работах обычно варят все части, кроме передней, так как в процессе эксплуатации на нее приходятся минимальные нагрузки. У автомобилей, не соответствующих данному правилу, требуется переварка, прежде всего, мест крепления передних «лап» к поперечной балке. В любом случае необходимо заварить швы поддона, стойки и заднюю часть кузова автомобиля. Крылья и капот обычно не обрабатывают. Нужно отметить, что кузов имеет некоторые слабые места, особо подверженные разрушению коррозией, поэтому чаще всего заваривают эти участки.

Днище можно проварить с двух сторон, однако при работах необходимо соблюдать температурный режим. Это позволит сохранить структуру швов и нейтрализует вредное воздействие сварочного аппарата на материал.

В качестве заплат для днища обычно используют листы металла толщиной 1,5-2 мм. Более тонкий металл ненадежен, а более толстый сложен в обработке.

Резать материал необходимо с соблюдением оптимальных режимов во избежание ухудшения его свойств. Днище лучше варить не одному, так как лист металла нужно расположить равномерно, что сложно осуществить в одиночку. По завершении работ края вваренного листа металла обтачивают и обрабатывают грунтом или эпоксидной смолой с целью обеспечения герметичности. После того, как переварка завершена, необходимо обработать швы грунтовкой. При этом особое внимание уделяют швам стоек, поддона и задней части кузова.

Углекислотным полуавтоматом можно заварить не только кузов, а также двигатель и глушитель автомобиля. При работе с двигателем необходимо использовать аргон. Это позволяет варить такие металлы, как чугун, нержавеющая и обыкновенна сталь, алюминий, из которых состоит большинство деталей двигателя. Переварка глушителя осуществляется подобно сварке днища, то есть путем накладывания металлической заплатки.

Ремонт автомобиля своими руками, при помощи сварки

Cварка автомобиля сделанная своими руками

Двуокись углерода под давлением подается в зону сварки, при этом вытесняя обычный воздух, тем самым защищая металл от излишнего окисления. Это позволяет сохранить металлические частички в большем объеме, поэтому он не сгорает, а только плавится.

Если же двуокись углерода заменить аргоном, то можно варить даже цветные металлы — нержавейку, алюминий или сплавы других металлов. При этом важно использовать такую же присадочную проволоку из того же металла — из алюминия или нержавейки.

Подготовка металла к сварке

Электросварщиком ручной дуговой сварки, перед началом работ обязательно должна быть проведена подготовка металла под сварку. Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

В зависимости от доступности соединяемых деталей, их назначения в конструкции кузова, конструктивного расположения узла и толщины соединяемых деталей, сварку автомобиля своими руками можно выполнять прерывистым или сплошным швом. Прерывистый шов можно применять на тонколистовом металле при наличии широкого зазора между соединяемыми деталями, что требуется для предотвращения опасности прожога. Сварку сплошным швом выполняют при соединении деталей встык.

Уменьшения передачи тепла металлу можно добиться периодической подачей тока и сварочной проволоки. Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Своими руками дуговая сварка кузова осуществляется следующим образом:

1. Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

2. «Зарядите» полуавтомат сварочной проволокой. Это можно сделать так: снимите сначала газовое сопло сварочной горелки, потом с помощью ключа отвинтите ее медный наконечник, затем отведите прижимной ролик с проволокой и установите требуемую полярность тока. При сварке флюсовой проволокой надо плюс установить на зажиме, а минус на горелке. В случае использования обычной проволоки, полярность надо будет поменять — плюс на горелке, а минус — на зажиме.

После этого требуется вручную завести конец проволоки на 10 — 20 см в подающий канал и подвести прижимной ролик, удерживая проволоку от осыпания. Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

После выполнения всех этих действий можно будет подключить полуавтомат к сети и нажать клавишу на ручке сварочной горелки. Сначала произойдет подача газа, а затем включится подача сварочной проволоки и тока. Затем надо выбрать и надеть на проволоку требуемый медный наконечник, закрутить его и установить газовое сопло.

При сварочных работах в кузове обычно провариваются все части, кроме передней, так как нагрузка на нее является минимальной. Исключение составляют транспортные средства, в которых на переднюю подвеску делается больший упор, а именно — место крепления передних «лап» к поперечной балке надо хорошо проварить. Проваривать пол можно с обеих сторон, только при этом не забудьте обработать специальным грунтом сварные швы, это очень важно. Переднюю часть автомобиля, то есть крылья и капот обычно не проваривают, но тщательную обработку швов поддона, стоек и задней части требуется провести обязательно.

Сварка авто своими руками — ремонт днища

Одним из видов кузовного ремонта является также сварка днища автомобиля своими руками, обычно проводимая при необходимости восстановления целостности поврежденных элементов. Берясь за проведение сварочных работ днища кузова, следует учитывать, что кроме ровных и достаточно четких швов в месте, необходимо еще тщательное соблюдение температурного режима, который способствует сохранению определенной структуры шва и нейтрализует возможное вредное для металла днища воздействие сварочного аппарата, расположенного рядом с местом ремонта.

Выбирая металл для изготовления заплаты для днища, необходимо помнить, что чересчур тонкий лист будет ненадежным, а слишком толстый материал может относительно плохо поддаваться обработке. Как правило, для проведения ремонта днища автомобиля следует использовать металл толщиной от 1,5 до 2 мм. Резка металла электросваркой должна выполняться с соблюдением оптимальных режимов, для того чтобы избежать ухудшения технологических качеств материала.

Сварку днища лучше выполнять вдвоем. Дело в том, что слой металла должен располагаться равномерно, а одному работающему проконтролировать это почти невозможно, так как высока вероятность некачественной сварки. После сварки края латки надо обточить и обработать грунтом или эпоксидной смолой для обеспечения герметичности и надежной защиты места стыка.

В процессе эксплуатации существует вероятность деформирования днища. Вмятины на нем не портят внешнего вида автомобиля, однако именно там больше всего скапливается грязи и образуется коррозия. Самым простым способом избавления от вмятин является простукивание днища киянкой. Это следует делать равномерно, начиная от середины деформированного участка с постепенным плавным переходом на его краям.

Ремонт днища автомобиля, как и его техническое обслуживание, предполагают соблюдения техники безопасности, в силу того, что большинство материалов, использующихся при выполнении работ, в той или иной мере огнеопасны. Ремонт днища и стоимость электросварки своими силами конечно обойдутся намного дешевле, но если у вас возникают вопросы, как научиться правильно варить электросваркой, а также сомнения в своих способностях, то лучше будет обратиться к специалистам по кузовному ремонту.

Выбор оборудования для аргонно-дуговой сварки зависит от типа сваривания.

Чугун можно сваривать разными способами. Подробнее о каждом из них можно прочитать в этой статье.

Основы дуговой сварки при ремонте элементов двигателя

Полуавтомат также является наиболее подходящим сварочным аппаратом для бытовой электросварки элементов двигателя, но только с обязательным использованием аргона. С помощью аргонной сварки вполне реально варить практически все используемые в автомобильном двигателе металлы: чугун, нержавейку, алюминий или обыкновенную сталь. Список деталей двигателя, которые можно отремонтировать с помощью сварки представлен ниже:

- Блоки цилиндров.

- Направляющие втулки клапанов.

- Головки блока цилиндров.

- Впускные клапаны.

- Коллекторы впускные и выпускные.

- Крышки и колпачки для камер регулировки момента зажигания.

- Насосы водяные и масляные.

- Поршни и поршневые пальцы.

- Седла и вкладыши клапанов.

- Трубопроводы и многое другое.

Сварка глушителя автомобиля

Сварочный полуавтомат с успехом применяется и для ремонта глушителя. Чтобы заварить пробитый или прогнивший глушитель автомобиля рекомендуются следующие действия:

- Вырезать лист металла требуемых размеров и наложить его на место повреждения.

- Зачистить наждачной бумагой края места повреждения и накладываемого ремонтного материала.

- Накладывать заплатку необходимо на самые толстые места глушителя — это делается, чтобы его не прожечь.

- Выбрать электроды диаметром два мм и настроить под них ток сварочного аппарата.

- Перед выполнением сварочных работ следует обязательно отсоединить выводы аккумулятора.

- Выполнять сварку нужно с отрывом сварочной дуги, ведя электрод с толстого металла (заплатки) на тонкий (материал глушителя).

- Полученный в результате сварочный шов, следует отбить молотком от шлаков и визуально проверить на наличие/отсутствие в нем пор. Если их нет, то все в порядке и глушитель можно продолжать эксплуатировать. Если же поры есть — нужно их проварить и поверх первого наложить еще один шов.

Принцип работы и теория электросварки полуавтоматом:

Если после наших советов, вы так и не решились к самостоятельной работе, рекомендуем вам посмотреть видео материал по теме, уроки электросварки для начинающих.

Читайте также: