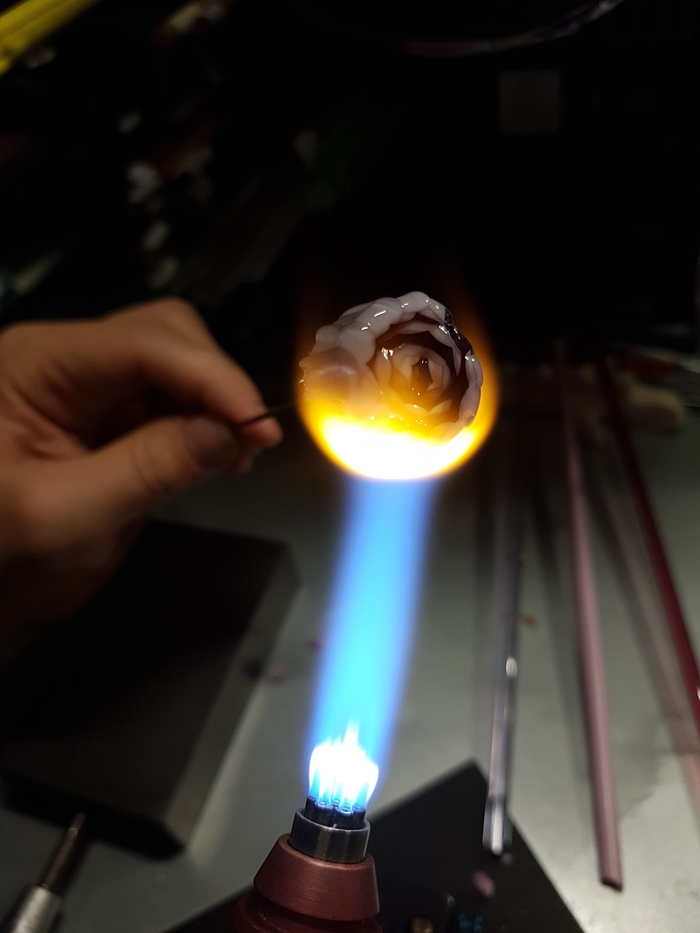

Сварка стекла газовой горелкой

Сварка стеклянных труб токами высокой частоты проводится с предварительным нагревом торцов труб до 500 - 700 С ацетилено-кислородным пламенем, так как при более низкой температуре стекло не проводит ток. Сварка стеклянных фасонных деталей осуществляется ТВЧ или ацетилено-кислородным пламенем. Для снятия внутренних напряжений стеклянные детали после сварки должны подвергаться отжигу в газовой или электрической муфельной печи. [1]

Сварка стеклянных труб основана на способности стекла при нагревании переходить в пластическое состояние и при сдавливании внешним усилием свариваться. Такой способ соединения стекла называется сваркой в пластическом состоянии с применением давления. Пластическое состояние характеризуется способностью стекла изменять свою форму под действием внешних усилий, сохраняя ее при исчезновении усилия. [2]

Сварка стеклянных труб имеет ограниченное применение, так как местное повреждение выводит всю плеть трубы. [4]

Сварка стеклянных труб или труб и фасонных изделий на станке А320 - 01 начинается с установки трубы в патроне одной из бабок. В другом патроне зажимается вторая труба или фасонная деталь. Свариваемые части обоих изделий подогревают до температуры размягчения, прижимают друг к другу и сваривают окончательно острым пламенем. [6]

Сварка стеклянных труб токами высокой частоты проводится с предварительным нагревом торцов труб до 500 - 700 С ацетилено-кислородным пламенем, так как при более низкой температуре стекло не проводит ток. Сварка стеклянных фасонных деталей осуществляется ТВЧ или ацетилено-кислородным пламенем. Для снятия внутренних напряжений стеклянные детали после сварки должны подвергаться отжигу в газовой или электрической муфельной печи. [7]

Сварка стеклянных труб основана на способности стекла при нагревании переходить в пластическое состояние и при сдавливании внешним усилием образовывать сварное соединение. Сварка труб производится на специальном станке. Перед сваркой торцы труб обрабатывают под прямым углом. Трубы закрепляют в зажимах станка так, чтобы их концы выступали на величину от 1 до 5 диаметров трубы в зависимости от диаметра трубы. Концы труб по окружности равномерно нагревают газовым пламенем до пластического состояния, а затем сжимают. После сварки шов с двух сторон прикатывается к поверхности трубы специальным роликовым устройством. [8]

Для сварки стеклянных труб в монтажных условиях предложен ряд монтажных приспособлений. Приспособление для сварки стеклянных труб диаметром 25 - 75 мм предложено Институтом электросварки км. Патона в конце 50 - х годов. Приспособление может крепиться непосредственно на трубе. Для центровки и продольного перемещения по одной оси свариваемых труб, а также для осадки и выравнивания шва имеются: два зажима для крепления труб; рычаг для продольного перемещения одного из зажимов по направляющей; два винта для поперечной центровки зажатых труб; упорные хомуты для ограничения осадки при стыковании; винт для фиксации подвижного зажима при сварке в наклонном и вертикальном направлениях. Длина хода ( 220 мм) ограничивается передвижным упором. Для компенсации допускаемых искривлений труб подвижной зажим имеет корректировку по оси трубы. [9]

Процесс сварки стеклянных труб основан на свойстве стекла переходить при нагревании в пластическое состояние и под действием внешнего усилия образовывать сварное соединение. Такой метод сварки называют прессовой сваркой в пластическом состоянии. Нагрев свариваемых кромок труб обычно осуществляют газовым пламенем. Разработан и экспери ментально проверен способ сварки с нагревом токами высокой частоты. [11]

При сварке стеклянных труб в монтажных условиях следует получать письменное разрешение на кедение работ с одновременным извещением местной противопожарной охраны о времени и месте производства работ. [12]

Для производства сварки стеклянных труб непосредственно при монтаже может применяться передвижная сварочная мастерская. Такая мастерская, оборудованная на автомобильном прицепе, состоит из сварочного станка, электропечи для отжига и баллонов с кислородом и газом пропан-бутан. [14]

Наиболее перспективное применение для сварки стеклянных труб и приварки буртов в стационарных условиях имеет сварка токами высокой частоты. При этом способе продолжительность сварки труб сокращается в 3 раза и значительно улучшается качество сварного шва. [15]

Газовая сварка неметаллов

В промышленности при изготовлении многих изделий во все большем объеме применяются различные неметаллы как материалы с особыми свойствами и как заменители металлов. Использование неметаллов в ряде конструкций обусловлено возможностью получения соединений, аналогичных сварным в металлоконструкциях. При этом такие соединения, как правило, обеспечивают достаточную прочность, плотность и монолитность изделий.

Применительно к металлам в определение процесса сварки входит понятие об установлении кристаллических связей в сварном соединении. Неметаллы же не являются кристаллическими веществами. Однако подобие по технике выполнения и по получаемым результатам позволяет операции по получению неразъемных соединений неметаллов также называть сваркой.

Если кристаллические материалы имеют более или менее определенный температурный интервал перехода из твердого состояния в жидкое, то у аморфных материалов, к которым относятся и некоторые свариваемые неметаллы, наблюдается относительно плавный, постепенный переход из твердого состояния к расплавленному, и уменьшение вязкости происходит в достаточно широком диапазоне температур. Это в значительной степени определяет и характерную особенность сварки неметаллов, которая занимает промежуточное положение между сваркой плавлением и сваркой давлением.

В настоящее время в промышленности применяется сварка стекла, кварцевого стекла, некоторых органических пластмасс. При сварке этих материалов свариваемые кромки разогреваются до перехода в пластичное и вязко-текучее состояние, при котором приобретают липкость, благодаря чему могут прочно соединяться вместе при приложении некоторого давления. Так, например, при необходимости заварки трещины в тонком стекле (рис. 74) кромки трещины и конец присадки разогреваются до светло-красного каления; при этом стекло становится достаточно пластичным и текучим. Затем, создав сцепление присадки с нагретыми кромками трещины приложением небольшого давления рукой на присадку, производят поперечными движениями присадки как бы ее размазывание по трещине, затягивая ее тянущимся нагретым стеклом.

Сварка стекла требует относительно невысокого нагрева и поэтому для данной цели используется обычно городской газ при сгорании его в воздухе.

Разработка сварки кварцевого стекла открыла широкие возможности изготовления различных изделий из сравнительно простых элементов. Температура размягчения кварцевого стекла, при которой возможно выполнение сварки, весьма значительна и составляет примерно 1600° С, но и при этой температуре вязкость материала остается еще весьма высокой (~10 5 пз).

Применение пламени горючих газов, содержащих углерод, при сварке кварцевого стекла приводит к его помутнению в результате попадания частиц углерода в шов и частичного восстановления SiО2. Поэтому лучшие результаты получаются при применении водородно-кислородного пламени, причем, поскольку окисления свариваемого материала происходить не может, то пламя применяется при В = 0,5.

Техника сварки кварцевого стекла заключается в размазывании нагретых кромок присадкой, которой необходимо придавать не только продольно-поперечное перемещение, но и полувращательные движения ло оси прутка или трубки, служащих присадкой. Таким способом свариваются как стыковые швы, так и швы тавровых соединений с катетами 4-10 мм. Скорость сварки при средних толщинах кварцевого стекла составляет 2-4 м/ч.

Так как малая теплопроводность кварца создает значительные местные деформации и напряжения, а кварц при обычной температуре и при нагреве до 1000° С является хрупким, для предотвращения образования трещин конструктивно жесткие соединения сваривают при общем подогреве изделия в особых печах с окнами для выполнения сварки. Сварка сравнительно простых соединений, например труб встык, осуществляется с местным подогревом до 1050° С. После сварки для большинства изделий требуется отжиг с нагревом до 1050-1100° С с последующим медленным охлаждением в печи.

Сварка винипласта

В настоящее время в промышленности применяется большое количество различных полимерных материалов, но свариваться могут в основном так называемые термопласты, т. е. такие материалы, которые при нагревании размягчаются и становятся пластичными, а при последующем охлаждении возвращаются в исходное состояние, причем первоначальные свойства материала не претерпевают значительных изменений. К этому классу полимеров относятся, например, винипласт, полиэтилен, полихлорвиниловый пластикат и др.

Сварка термопластов может производиться несколькими способами, один из которых - газовыми теплоносителями, по своей сущности близок к газовой сварке. Применять какой-либо горючий газ непосредственно для сварки пластмасс нельзя вследствие высокой температуры газового пламени.

Сварка нагретым газом является наиболее гибким способом сварки пластмасс и широко применяется как при изготовлении новых изделий, так и в ремонтных работах. При этом способе свариваемые детали и присадочный пруток нагреваются теплоносителем, в качестве которого могут использоваться воздух, азот и углекислый газ. Используемый газ-теплоноситель подвергается нагреву до необходимой температуры в специальных устройствах - нагревателях, условно называемых горелками; они бывают электрические и газовые.

В электрических горелках нагрев газов производится нагревательными элементами, в газовых - газовым пламенем. В последнем случае применим как прямой, так и косвенный способ нагрева: при прямом нагреве газ-теплоноситель смешивается с продуктами сгорания горючего газа; при косвенном - передача тепла от продуктов сгорания к газу-теплоносителю происходит через стенку. В выпускаемой в настоящее время горелке ГГП-1-65 использована схема прямого нагрева.

Винипласт является высокополимером хлорвинила с длинными цепными молекулами. Структурная формула его имеет вид на рисунке слева.

Винипласт обладает высоким молекулярным весом (150000- 300000) и внутренней химической связью между аналогичными группами с энергией диссоциации 70-100 кал/г . мол при температуре диссоциации 250-300° С.

Винипласт получается термической пластификацией полихлорвинила и выпускается в виде пленки, листов различной толщины, труб, стержней и других полуфабрикатов. Он обладает химической стойкостью в отношении ряда агрессивных сред, имеет малый удельный вес (~1,4 г/см 3 ), хорошие тепло- и электроизоляционные свойства и легко обрабатывается.

На рис. 75 показаны основные типы сварных соединений, применяемых при сварке винипласта.

Стыковое соединение при толщине до 2мм выполняется без скоса кромок; при 2 мм и более с V-образным скосом без притупления и углом раскрытия 55-60°; при толщине свыше 5 мм более прочным и экономичным будет шов с Х-образной разделкой и углом раскрытия 70-90°. Сварка производится как без зазора, так и с зазором 0,5- 1,5 мм; в последнем случае достигается большая прочность соединения.

Соединение внахлестку получается значительно менее прочным, чем стыковое (ов в 5-6 раз меньше), так как кроме растягивающих усилий на соединение действуют также и усилия среза, и изгибающие. Поэтому такой тип соединения применяется редко. Исключением является раструбное клеесварное соединение труб (рис. 75, б), но назначением шва здесь является лишь обеспечение дополнительной плотности.

Тавровое соединение (рис. 75, в) выполняется одно- или двусторонним швом, причем для повышения прочности на стенке снимаются фаски.

Угловое соединение выполняется, как правило, наружным швом со снятием фаски на одной или обеих деталях, так как при наличии разделки лучше обеспечивается связь сварочным прутком всех пленок, составляющих винипластовый лист. Угловые швы применяются при сварке ванн, приварке днищ и крышек к корпусам аппаратов, приварке фланцев и т. д.

Снятие фасок производится вручную (напильником, стругом) или механическим путем (электрорубанком), на фуговальном, фрезерном и других станках.

В качестве присадочного материала применяются винипластовые прутки диаметром 2-4 мм с допуском по диаметру ±0,5 мм, изготовленные с добавкой пластификатора (8,5%), снижающего температуру размягчения. Диаметр прутка выбирается в зависимости от толщины свариваемых листов, формы разделки кромок и требуемой прочности.

При сварке больших толщин рациональнее применять прутки диаметром 3-4 мм; при большем диаметре снижается прочность шва. Для провара корня шва рекомендуется использовать прутки диаметром 2-3 мм. Применение прутков большого диаметра ограничивается тем, что вследствие малой теплопроводности винипласта такие прутки не успевают разогреться по всему сечению до необходимой температуры, что отрицательно отражается на качестве сварного шва. Производительность сварки возрастает, если прутки предварительно нагреть в специальном патроне. В этом случае можно использовать прутки большего сечения. Качество сварных швов при этом повышается. Для повышения производительности сварки могут также применяться сдвоенные прутки.

Схема выполнения сварки винипласта показана на рис. 76. В процессе сварки пруток необходимо подавать с некоторым усилием для обеспечения вдавливания его в нагретые кромки. Хорошие результаты могут быть получены только при одинаковом нагреве кромок и прутка, соответствующем его диаметре и сохранении перпендикулярности прутка к сварной детали. Угол наклона наконечника при толщине материала меньше 5 мм должен быть 20-25°, а при толщинах 10-20 мм 30-45°. Расстояние между наконечником и поверхностью кромок (также и присадки) необходимо поддерживать постоянным в пределах 5-8 мм, причем для лучшей равномерности нагрева горелке придаются поперечные колебательные движения. Диаметр отверстия сменного наконечника берется равным диаметру присадочного прутка.

Хорошее соединение прутка с основным материалом в начале шва будет обеспечено, если пруток нагреть и приварить так, чтобы конец его выступал за срез шва на 3-5 мм. Выступающие в начале шва (а также и в конце) концы прутков срезаются после укладки последнего прутка.

Практика показывает, что лучшие результаты получаются при средней скорости укладки присадочного прутка 12-15 м/ч электрической горелкой и 15-20 м/ч - газовой. При большей скорости получается недогрев как основного материала, так и прутка и в результате недостаточное сцепление их между собой, а при меньшей - происходит пережог, характеризуемый «вскипанием» материала.

Температура нагрева должна быть в пределах 200-220° С, так как именно при такой температуре винипласт переходит в вязкотекучее состояние; температура же нагрева воздуха в электрической горелке или газового потока в газовой горелке прямого нагрева при выходе из наконечника должна быть 230-270° С.

При правильном режиме и технике сварки прочность сварного соединения может составлять примерно 90% от прочности основного материала.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Работа со стеклом и газовой горелкой. Мастер-класс для начинающих.

Фраза "Нужно знать английский" вызывает у 70% пикабу жутчайший бугурт, и пост обычно оказывается в минусах.

Печально, что бычьё управляет тем, что попадает в топ

Видео интересное, спасибо.

Сделал такой декор или ночник :)

Привет! Живу во Владивостоке, иногда приходят в голову различные идеи для самореализации, руки так сказать тянутся к творчеству)))

На днях гуляя по пляжу стал собирать стекляшки, а позже придумал как их красиво оформить, даже на продажу не стыдно, мне кажется)

Не судите строго комнатного рукадела, да и Чукча не писатель :)

Потратил на изготовление: гирлянду; фоторамку; клей момент; немного стекляшки)

Делал я, тег Моё!

Шестиугольная шкатулка с прозрачной крышкой

Как то делал такой заказик. Материал - дуб. В конце финиш маслом.

Если вдруг захотелось поплавить немного стекла

Вооот, наконец-то я добралась до этого поста! Лэмпворк: с чего начать, что для этого надо и зачемэтоваще. Хотя нет, вру, "зачем" - это слишком сложно, сегодня остановимся на "как".

Я работаю с мягким (содовым) стеклом на пропан-кислородной горелке - и рассказывать буду именно об этом. Поехали.

Предположим, живет себе человек, горя не знает. И вдруг просыпается однажды утром с четким желанием начать плавить стекло. Тсссс, не будем его отговаривать.

Для начала я бы советовала пойти в гугл и набрать там что-то вроде "мастер-класс по лэмпворку" и посмотреть хотя бы краем глаза. Цель: посмотреть, что вообще происходит и понять, готовы ли вы к тому, что недалеко от вашего лица будет фигачить пламенем под тыщу градусов, что стекло горячее и его нельзя пощупать руками, что вся работа ведется палочками, лопаточками и пинцетиками.

Если все устраивает, то есть два варианта. Первый (на котором я категорически настаиваю) - пройти вводный мастер-класс у мастера. Там вам покажут, с какой стороны за стекло держаться, расскажут про технику безопасности, основные движения и правила. Еще, скорее всего, мастер сдает место в мастерской (или знает, где можно снять это самое место) - и вы сможете не покупать кучу оборудования, а походить на чужую территорию, присмотреться и приловчиться. Это все, на самом деле, сэкономит кучу времени, сил и, возможно, кожных покровов. Где искать мастера? Вы не поверите, в гугле. Москве, конечно, как всегда повезло, но и в других городах есть, из чего выбрать. Можно съездить на интенсив в ближайший город. Я, если что, уроков не даю, даже не просите.

Второй вариант (попахивает слабоумием и отвагой). Оборудовать мастерскую и учиться по интернету и книжкам. Есть платные уроки, есть бесплатные. Это дольше и, честно говоря, опаснее. Но я знаю пару человек, которые именно так и начинали и достигли успехов.

Теперь о материальном. Для того, чтобы плавить стекло, нам понадобится, собственно, стекло. Оно поставляется в палочках (гуглятся по запросу "стекло для лэмпворка"). У стеклянных палочек есть несколько важных параметров: цвет, состав и КТР - коэффициент теплового расширения (или COE, если по-буржуйски). Цвет и состав - это, фактически, про одно и то же, потому что цвет стекла зависит от примесей металлов. При смешении стекол металлы могут вступать между собой в реакции (это может быть как красиво, так и не очень), под действием пропана или кислорода металлы в стекле тоже могут себя вести по-всякому. КТР (COE) - это параметр, который описывает, как стекло себя ведет в зависимости от изменения температуры. Лучше всего начинать со смешения стекол с одинаковым КТР (например, я работаю в основном с КТР стекла 104). Если намешать стекол с разным КТР - изделие может треснуть от внутренних противоречий. Потом, с опытом, уже полезут всякие ньюансы - но это потом.

Еще понадобится горелка. Есть пропан-кислородные горелки, они достаточно дорогие. Есть чисто пропановые горелки - они дешевле, но слабее (и некоторых эффектов на них не достичь). Я на пропановых не работала и ничего про них рассказать не могу. Пропан-кислородные горелки работают на смеси пропана (под него заводится специальный баллон) и кислорода (тут два варианта: кислородный концентратор и баллон. Прежде, чем добровольно садиться между кислородным баллоном и открытым пламенем необходимо очень тщательно изучить технику безопасности).

Дальше. В стекле понамешана куча металлов, при нагревании продукты горения начинают радостно носиться в воздухе. Дышать этим нельзя. Поэтому нужна вытяжка над рабочим местом. Мощность вытяжки рассчитывается в зависимости от площади мастерской.

Дальше. Инструменты. Стеклянные палочки держим прямо руками за холодную часть. Не путать холодную часть с горячей учишься достаточно быстро (от ожогов хорошо Пантенол или Бранолинд помогает, если что). Стекло в огне начинает плавиться и приобретает свойства текучей карамели (или меда). С ним работаем инструментами. Самые распространенные: спицы (на них накручивается стекло, чтобы получилась бусина с отверстием, обрабатываются специальной штукой - сепаратором - чтобы стекло не прикипало к стали), пинцет и шило (можно стальные, если вольфрамовые - вообще красота), лопаточки, прессы и площадочки (обычно используется графит или латунь).

Смотреть на огонь - не полезно. А еще не видно ничерта, если честно. Поэтому нужны очки, отсекающие определенный спектр. При работе с мягким стеклом используются дидимовые очки. Для боросиликатного, вроде бы, нужны другие. Про остальные виды, честно говоря, не в курсе.

Еще. Если стекло нагреть, а потом просто положить на стол - оно обидится и, скорее всего, треснет. Остужать стекло нужно медленно и обстоятельно. Обычно используют муфельную печь с многоступенчатой программой остывания. Но для начала можно обойтись керамическим одеялом (оно не даст стекляхе быстро остыть, но не поможет от выравниваний внутренних напряжений, которые возникают при работе - поэтому стекло, остуженное в одеяле нужно будет все равно потом пихнуть в печь, где медленно нагреть, а потом остудить).

В синтетической одежде не работаем. Лучше всего иметь фартук. Волосы собрать. При работе с эмалями (это такой мееееееееелкий стеклянный порошок) - надеваем респиратор. На коленки себе стекло не капаем. И все будет хо-ро-шо!

Если интересно что-то еще - спрашивайте, я ж могла с перепугу забыть о чем-нибудь очевидном рассказать. Но хотя бы общее впечатление, думаю, составить можно.

Я стекло люблю нежно и трепетно, каждый раз удивляюсь, насколько разным и клевым оно может быть. Прозрачное, матовое, цветное, шершавое, гладкое, изящное, грубое, мягкое, хрупкое, прочное, нежное, опасное.. Ух!

Большая Энциклопедия Нефти и Газа

Сварку стекла можно производить при условии, что свариваемые детали имеют одинаковые или близкие коэффициенты линейного термического расширения. Торцы свариваемых изделий должны быть свежесколотыми и чистыми. Сварочные работы производят на сварочных станках. Для сварки стандартных фасонных частей применяют главным образом станки типа А320 - 01, а также другие станки, используемые в электровакуумном производстве. [3]

Высокочастотная установка для сварки стекла состоит из генератора тока, сварочного станка типа А320 - 01 для закрепления свариваемых деталей и приспособления для закрепления горелок и фидера. Во избежание перегрева наконечников горелок на них устанавливается латунный холодильник, по которому циркулирует холодная вода. [4]

Учитывая изложенное, процесс сварки стекла должен быть разделен на две стадии нагрева стекла от комнатной температуры до 500 - 700 С и от 500 - 700 С до температуры сварки. [5]

В настоящее время в промышленности применяется сварка стекла , кварцевого стекла и некоторых органических пластмасс; возможна также сварка ряда огнеупорных материалов и некоторых других неметаллов. [6]

В настоящее время в промышленности применяется сварка стекла , кварцевого стекла, некоторых органических пластмасс. При сварке этих материалов свариваемые кромки разогреваются до перехода в пластичное и вязко-текучее состояние. В результате кромки становятся липкими и могут прочно соединяться вместе при некотором давлении. Так, например, в случае необходимости заварки трещины в тонком стекле, кромки трещины и конец присадки разогревают до светло-красного каления; при этом стекло становится достаточно пластичным и текучим. Затем, создав сцепление присадки с нагретыми кромками трещины приложением небольшого давления рукой на присадку, производят поперечными движениями присадки как бы ее размазывание по трещине, затягивая ее тянущимся нагретым стеклом. [7]

В этой главе рассматривается заварочное оборудование, предназначенное, главным образом, для сварки стекла . [9]

В этой главе рассматривается за варочное оборудование, предназначенное, главным образом, для сварки стекла . [11]

Допуск к работе с электрифицированным инструментом лиц, не имеющих соответствующей квалификации, не разрешается, а работающие с пистолетами и на сварке стекла должны иметь специальные удостоверения. [12]

В последние годы освоена сварка обычного и кварцевого стекла, а также некоторых огнеупорных материалов. При сварке стекла соединяемые кромки нагревают до температуры, при которой они становятся вязкими, после чего их соединяют внешним механическим воздействием, используя при этом присадочный материал. Например, гари заварке трещины в стекле последнее нагревают до пластичного ( тягучего) состояния и затем нажатием руки на присадочный материал соединяют его с нагретым основным материалом. Так как сварка стекла требует сравнительно невысокого нагрева, обычно производят нагрев пламенем светильного газа, горящего в воздухе. [13]

Однако этот способ соединения керамических заготовок, не обеспечивающий воспроизводимости характеристик получаемых изделий, неприемлем для серийного производства. Кроме того, его невозможно применять для сварки стекол . [14]

Сваривают титан, цирконий и гафний, молибден, вольфрам, коррозионно-стойкую сталь, бескислородную медь. Алюминий, магний и их сплавы, а также тонкую фольгу любых металлов сваривают лучом импульсного действия. Возможна сварка стекла и керамики. [15]

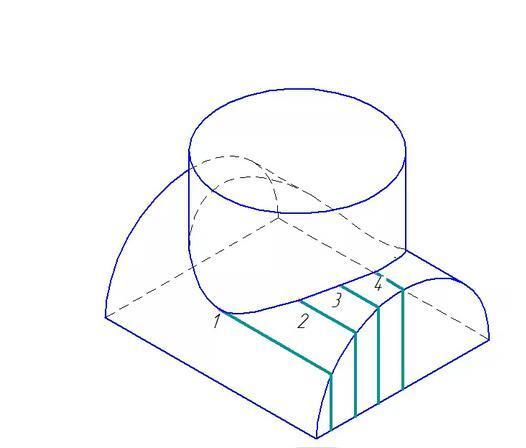

Сварка стекла

Над соприкасающимися элементами находится горелка, которая плавит стекло. Вращение происходит лишь с целью равномерного сращения деталей.

Стекло, в отличие от металла, невозможно спаивать таким способом по очевидным причинам. Более того, на такой низкой скорости вращения вообще невозможно ничего сварить.

Видео без результата процесса как порн без окончания. Какое-то чувство недосказанности.

Там сверху сопло горелки. А вращают для равномерного прогрева

Карданы вот реально трением варят, а тут с горелкой.

можно же было просто электродом по стеклу сварить

Куда она стекла то?

Может кто помнит, как называется эффект люминесценции стекла при нагреве?

бонг делают, не иначе!

А в конце надо плюнуть на него!

@editors, добавьте тег без звука

При должной оснастке и на токарнике можно попробовать.

Сложный и долгий процесс изготовления важного предмета - спичек

Пишут, что это механизм для плетения канатов

Работа автоматического станка для выборки радиусов на резьбах и муфтах G1/2", G3/4"

Для изготовления коллекторов отопления и водоснабжения необходимо приваривать резьбы и муфты (мы их называем "отводы") к телу коллектора, трубе бОльшего радиуса. Для обеспечения автоматизированной приварки есть два подхода - вырезать отверстие в теле коллектора, и вставлять туда резьбу или муфту на нужную глубину.

Это влечет за собой повышенное сопротивление в трубе, когда через нее течет вода.

Второй подход - это выбрать радиус трубы фрезой или шлифовальной лентой, чтобы обеспечить установку на трубе вплотную.

Мы решили для себя идти по второму пути, и купили шлифовальный станок Fein Grit GX75

с шлифовальным модулем Fein GRIT GXR.

Тот результат, который мы получили нас устроил по качеству - но не устроил по производительности труда. Поэтому мы поставили себе задачу - сделать оснастку модуля шлифования, так, чтобы он работал автоматически.

Мы поставили себе задачу так- должно быть возможно:

- регулировать ширину ленты

- для равномерного износа ленты надо использовать всю ширину ленты

- регулировать глубину проточки

- автоматически менять деталь после проточки

- устанавливать количество деталей для проточки (чтобы не считать вручную)

Мы сделали такую оснастку, и ее работа показана на видео. Контроллер - Arduino. Перемещение по двум осям - шаговые двигатели. Пневматика для механизма смены деталей - Camozzi.

Видео для умиротворения

Кот кормит плюшевую игрушку

Камера наблюдения сняла момент когда кошка подносить к автоматической кормушке своего плюшевого друга.

Когда скорость вращения винта вертолета соответствует количеству кадров в секунду

Самый узкий

Коринфский канал: самый узкий искусственный судоходный канал.

Коринфский канал в Греции — один из старейших подобных каналов в мире и очень важный навигационный маршрут на греческом архипелаге, соединяющий Коринфский залив с Сароническим заливом.

Идеальная стоячая волна в волновом бассейне под управлением компьютера

Ответ на пост «Что произойдёт, если истребитель пролетит на очень низкой высоте»

Скат ловит добычу, используя аквариумное стекло

Когда кот пытается выбраться из-под одеяла, но залезает в дырку пододеяльника

Стену с портретом Германа Гессе в Москве перенесли со здания, которое идет под снос

Кто и как сделал мурал?

Сегодня работы Vhils можно найти более чем в 30 странах. Это крупные портреты, которые он по два-три дня вырубает на фасаде зданий молотком, сбивая штукатурку до кирпича. После этого Фарту тонирует участки стены красками: обычно кирпичной, кремовой и белой.

Почему он оказался нелегалом?

Первые пять лет своего существования портрет Гессе был нелегалом, из-за чего его завесили сеткой, так как Vhils не согласовал работу с городскими властями. Сетку сняли в 2013-м, когда работу фактически легализовали, включив ее в граффити-программу фестиваля "Лучший город земли".

Как решили спасти изображение?

Новый девелопер проекта в сотрудничестве с Москомархитектурой сумели разработать технологию сохранения мурала.

Специалисты провели инъектирование кирпичной кладки раствором, добавляющим прочность конструкции, расчистили кирпичи, закрепили фрагменты штукатурки. Параллельно была спроектирована и сконструирована металлическая "ферма", призванная обеспечить сохранность стены в момент ее переноса.

Работы заняли 5 месяцев, а непосредственный перенос общей конструкции весом 180 тонн - 10 часов. Теперь стена с портретом Гессе находится в 7 м от будущего апарт-комплекса. Подобные работы с историческими конструкциями проводятся крайне редко. Последний раз перемещали историческое здание на Складочной улице в Москве два года назад, а до этого перенос другого памятника архитектуры на Тверской улице проводился 40 лет назад, в 1982 году.

В дальнейшем будет проведена реставрация штукатурного слоя портрета и выполнена архитектурно-художественная подсветка.

Читайте также: