Электроды для сварки автомобильных рам

Есть технология по ремонту рам , там расписан весь процес сварки. Там идет сварка электродоми. Полуавтоматом обычно приваривают накладку уселения на раму. На камазах удленение рамы с завода идет привареное электродами. Думается там соблюдают технологию. Насчет раковин от электродов , должен быть сварной хорошый а не дядя Петя из сильпо. Но если есть раковины , то они выбираются шорошкой и провариваются по новой эти места , что допускается по технологии сварки.

Варят на заводах , и есть такие места где полуавтоматом варить нельзя , только электродами. Можно попроывать полуавтоматом , но нужна спецыальная проволка и варить наверное придется под флюсом а это будет все геморно.

Варят на заводах , и есть такие места где полуавтоматом варить нельзя , только электродами. Можно попроывать полуавтоматом , но нужна спецыальная проволка и варить наверное придется под флюсом а это будет все геморно.

Есть технология по ремонту рам , там расписан весь процес сварки. Там идет сварка электродоми. Полуавтоматом обычно приваривают накладку уселения на раму. На камазах удленение рамы с завода идет привареное электродами. Думается там соблюдают технологию. Насчет раковин от электродов , должен быть сварной хорошый а не дядя Петя из сильпо. Но если есть раковины , то они выбираются шорошкой и провариваются по новой эти места , что допускается по технологии сварки.

Ну если их почитать, то ваще мы не правильно всё делаем.

Варили мы раму и усиливали под КМУ сломалась. Ходит 4-ре года уже.

Ну если их почитать, то ваще мы не правильно всё делаем.

Варили мы раму и усиливали под КМУ сломалась. Ходит 4-ре года уже.

Я тоже по другому делаю,если нет возможности вырезать болгаркой,режу ручником.Свариваю и снимаю напряжение шва.Варю когда электродами,когда полуавтоматом.Эта работа заняла с перекурами часа 2,ходит 3 год.

Я тоже по другому делаю,если нет возможности вырезать болгаркой,режу ручником.Свариваю и снимаю напряжение шва.Варю когда электродами,когда полуавтоматом.Эта работа заняла с перекурами часа 2,ходит 3 год.

Я понимаю, что в данном случае была не просто с трещиной, а сломана целиком?

У меня на самосвале была трещина снизу рамы (болячка совков - над средним мостом). Сварщик накладывал аналогичный ромб, но предварительно рассверлив кончик трещины сверлом на 5, но он не обрабатывал шов вообще ни чем, просто наложил ромб и всё. Потом, как только не насиловали раму- хоть бы хрен!

Это наверное для нанотехнологий? Так-то по размерам ,обмедненная или нет . Алюминевая два размера . Нержавеика -там по размерам не скажу .

Есть еще, без газа можно варить но смысл ее брать -ценник у нее хороший .

--

И еще к тому что у полуавтомата проволка в пропил не войдет ..

Полуавтомат режет лучше чем электрод до 50мм -дальше не пробовал .

Вот 38мм режет - проволока 1мм .

Полуавтомат -полуавтомату рознь .

Я понимаю, что в данном случае была не просто с трещиной, а сломана целиком?

У меня на самосвале была трещина снизу рамы (болячка совков - над средним мостом). Сварщик накладывал аналогичный ромб, но предварительно рассверлив кончик трещины сверлом на 5, но он не обрабатывал шов вообще ни чем, просто наложил ромб и всё. Потом, как только не насиловали раму- хоть бы хрен!

Это наверное для нанотехнологий? Так-то по размерам ,обмедненная или нет . Алюминевая два размера . Нержавеика -там по размерам не скажу .

Есть еще, без газа можно варить но смысл ее брать -ценник у нее хороший .

--

И еще к тому что у полуавтомата проволка в пропил не войдет ..

Полуавтомат режет лучше чем электрод до 50мм -дальше не пробовал .

Вот 38мм режет - проволока 1мм .

Полуавтомат -полуавтомату рознь .

У нас на СТО, сварочники KEMPPI были, финские что ли, точно не скажу. Они и щас самые дорогие в мире. Я такими полуавтоматами инструменты свои подписывал.

Российскими хрен подпишешь.

Еще как оставляет, чудес не бывает. Масло, краска, грязь, шлак и т.д. - поры обязательно будут.

Раковины и ручник не оставляет.Если у вас при сварке раковины,то скорее всего сварщик не отличает шлак от металла.

Да. Краска тоже поры даст, и вообще плохая зачистка.

Смешались люди, кони. Раму, под флюсом? Зачем?

Хорошо что ходит, но острые углы - концентраторы напряжений.

У нас на СТО, сварочники KEMPPI были, финские что ли, точно не скажу. Они и щас самые дорогие в мире. Я такими полуавтоматами инструменты свои подписывал.

Российскими хрен подпишешь.

Хорошо что ходит, но острые углы - концентраторы напряжений.

Вы наверное на Fronius цены не видели. А так, да хорошие аппараты.

Естественно надо всё подготовить перед сваркой, чтоб не было краски, масла,грязи. Хороший сварщик, с опытом заварит, ваще проблем не вижу.

Ромб мне тоже не нравится, я бы по другому сделал.

Да возможно КЕМПИ не самый дорогой, но один из них. Варит хорошо. Лет наверно 15 назад, стоил 120тыр.

Вы наверное на Fronius цены не видели. А так, да хорошие аппараты.[/QUOTE]

-------------------------------------------------------------------------------------------------------------------------------------------

А у нас без названия -оно конечно есть ,но стерлось -им лет по 20 наверное ,есть новые но не то (надо посмотреть что за фирмы),вот старички те могут .

У одного название Jupiter -тот зверь невиданный ..)))

Привет Сеня!Да была полностью сломана.Варить можно и просто с накладкой.Тут самое главное в сварке не сделать подрезы и все будет работать.Давно когда еще шоферил,попадалась книжка.Учебник военного водителя 3 класса.Там на последних страницах были описаны работы по сварке и про раму тоже.В свое время внимательно прочитал и запомнил,вот и пригодилось.

Ремонт Автомобильных рам. Конспект.

В 2001 году по материалам книги "Ремонт автомобильных рам" (автор Гурман В.С.) сочинился документ. Возможности этот документ подшить к записи я не нашел, поэтому завожу его вручную.

По сути дела это просто конспект книги, поэтому высказываю здесь своё искреннее уважение автору и исследователям проблемы.

И, конечно, помним, что возраст книги уже превышает пол-века.

ТЕХНИЧЕСКИЕ УСЛОВИЯ

РЕМОНТ РАМЫ АВТОМОБИЛЕЙ

При ремонте рам можно пользоваться только качественными электродами.

Перед сваркой электроды должны быть обязательно просушены в течение 1 ч

при температуре 140—160 ОС так как влажность обмазки приводит к пористости металла шва.

К сварке деталей рамы должны допускаться только дипломированные сварщики 5 – 6 разряда, прошедшие аттестацию.

Рабочее место сварщика должно быть оборудовано амперметром.

Необходимо производить упрочнение поверхностным наклёпом участков, опасных к возникновению трещин усталости.

При условии выполнения этих принципов можно восстановить выносливость

деталей рамы автомобиля до уровня выносливости новых деталей.

1

Подготовка рамы к ремонту.

Повреждённый участок рамы необходимо тщательно отмыть от загрязнений.

Места, имеющие трещины и места возможного зарождения трещин должны быть зачищены вращающейся стальной щёткой до металлического блеска для облегчения обнаружения трещин.

Зачищенные места осматривают при помощи 4-кратной лупы. Таким образом удаётся обнаружить трещины, незаметные без зачистки на 20% рам автомобилей. Без выполнения этой операции надёжность рамы после ремонта гарантировать нельзя.

2

Определение способа ремонта деталей рамы.

Допускается ремонт деталей рамы заваркой трещин, отрезкой или вырезкой поврежденной части и приваркой дополнительной детали.

Все сварные соединения должны быть выполнены в стык.

Приварка вставок, а также приварка дополнительных деталей внахлестку не допускается.

На одной продольной балке не должно быть более трех сварных соединений, включая заваренные трещины.

При ремонте трещин, проходящих через отверстие, последнее должно быть обязательно заварено.

В тех случаях, когда в опасном месте имеется несколько одинаковых концентраторов напряжений, лучше вырезать его.

Рассмотрим конкретный пример.

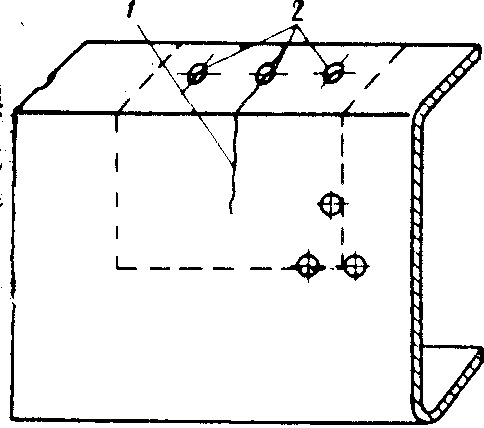

Так как напряжения у всех трех отверстий приблизительно одинаковы, то при возникновении трещины у одного из отверстий, у других двух запас выносливости материала, по-видимому, почти израсходован и упрочнение наклепом может оказаться неэффективным. Поэтому лучше заменить часть материала. В рассматриваемом случае вырезать следует до оси продольной балки . Если вырезать одну лишь полку, то на стенке может остаться невидимый конец трещины, который станет очагом нового разрушения, так как вблизи полки напряжения от изгиба достаточно велики.

При переменных нагрузках отверстие не является препятствием для развития трещин усталости. Многие трещины, зарождающиеся на кромках профиля, развиваются к отверстию и легко пересекают его.

Таким образом, сверление отверстия в конце трещины излишне.

Вместе с тем конец трещины бывает трудно выявить, поэтому, чтобы не заваренная часть трещины не могла стать причиной повторного разрушения детали, следует прорезать трещину по ее направлению дальше видимого конца. Если видимый конец расположен на полке или сгибе профиля, то прорезать следует по всей полке и по стенке не менее 50 мм от полки. Если трещина распространилась на стенку, то прорезать следует на 50 мм дальше видимого конца трещины.

Ширина реза 1…2 мм.

Если трещина доходит до отверстия или пересекает его, то последнее следует заварить на медной подкладке, а кромки вновь просверленного отверстия упрочнить наклепом. С этой целью целесообразно сверлить отверстие диаметром на 1 мм меньше, чем требуется по чертежу и раздать его до нужного диаметра.

3

Ремонт

Качество сварки оказывает решающее влияние на выносливость отремонтированных деталей и долговечность собранных из этих деталей рам.

Сварные швы, проходящие через места прилегания кронштейнов, должны быть зачищены заподлицо с поверхностью детали.

Перед осмотром со сварных швов должен быть удален шлак, а их поверхность должна быть тщательно зачищена.

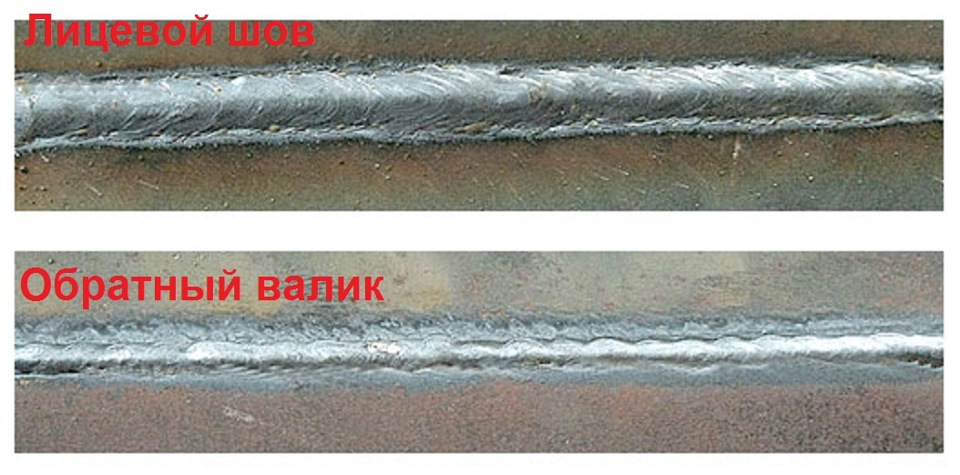

Сварные швы не должны иметь подрезов, раковин и пор. Кратеры должны быть заплавлены. Усиление сварных швов не должно возвышаться над поверхностью детали более чем на 2 мм. Допускается опиливание усиления шва на сгибе профиля. В месте выхода на кромку профиля шов должен быть подварен вровень с кромкой.

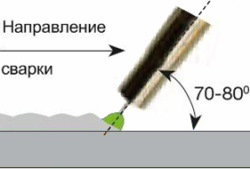

При переходе от нижнего к вертикальному шву следует снизить силу тока, в противном случае металл будет стекать и образуется прожог. Так как длина вертикального шва очень мала, а качество сварки должно быть безукоризненным, сварщик не может каждый раз подбирать силу тока пробой. Поэтому рабочее место, где заваривают детали рамы должно быть оборудовано амперметром, по которому сварщик, не осуществляя проб, мог бы устанавливать должную силу тока.

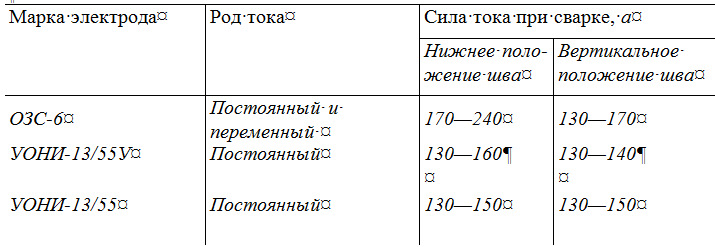

Сваривать детали необходимо следующими электродами диаметром 4 мм:

Применение других электродов не допускается.

Сварка осуществляется двухсторонним швом с двумя симметричными скосами двух кромок.

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

такой шлем удобен при работах в арках крыльев или лежа под автомобилем. Искры окалины не залетают в уши и за шиворот.

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен "-". Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит :)

Сварка рамы грузового автомобиля

Грузовой автомобиль является надежным средством передвижения. Прослужить долго он может при наличии внимательного к нему отношения и осуществлении своевременного ремонта отдельных частей машины.

Безопасность поездки на грузовом автомобиле обеспечивает, в частности, нормальное состояние его рамы. Поэтому даже при возникновении незначительных дефектов, необходимо решать эту проблему, прибегая к сварке рамы автомобиля. При этом необходимо придерживаться всех этапов технологического процесса.

Когда рама нуждается в ремонте

Автомобильная рама - это каркас, на котором закреплены основные детали и узлы. Сварка рамы должна осуществляться при появлении в первую очередь трещин, а также сколов и складок.

Грузовые автомобили, перевозящие большие грузы, при наличии неисправностей могут выйти из строя прямо во время езды на трассе. Своевременная сварка рамы КАМАЗ и автомобилей подобного уровня снизит такую вероятность. Поэтому необходим постоянный контроль состояния рамы грузовых автомашин.

Подготовка к сварке рамы

Первое, о чем следует задуматься перед началом этого процесса - какими электродами следует варить раму грузовика. Пользоваться можно только качественными электродами. Для сварки рамы используются электроды диаметром 4 мм.

Перед началом процесса электроды в обязательном порядке должны быть просушены. Время просушки должно составлять не менее одного часа.

Для проведения ремонта необходимо осуществить свободный доступ для сварщика к месту проведения работы. Для этого можно временно демонтировать отдельные части грузовика, мешающие проходу.

Чтобы усилить раму можно применить специальные накладки в виде ромба или эллипса, которые изготовлены из такой же марки стали, что и сама рама. Место поломки также можно укрепить болтовым соединением или швеллером.

Перед началом сварки необходимо тщательно очистить место работы от имеющихся загрязнений. Зачистку следует проводить с помощью стальной щетки до появления металлического блеска. Это поможет обнаружить даже незначительные трещины. Их состояние можно оценить с помощью лупы большого увеличения. Перед началом сварки следует засверлить концы трещин, чтобы предотвратить их дальнейшее распространение.

Сварку рекомендуется производить с помощью современного сварочного аппарата, например, ЦИКЛОН ПДГ 240Д-1.

Перед началом сварки необходимо проверить работоспособность сварочного аппарата.

К подготовительным операциям относится обработка кромок для получения симметричного скоса обеих кромок. Обрабатывать их можно с помощью плазменного резака или болгарки.

Процесс сварки

Осуществление сварки рамы должно происходить двухсторонним швом.

Сварка рамы грузового автомобиля проводится в несколько этапов. Первым и обязательным этапом является проваривание корня.

Корень должен быть проварен по всей длине трещины. Затем осуществляются второй и третий проходы, при которых осуществляются тонкие, перекрывающие друг друга валики. При четвертом проходе выполняется валик на всю ширину выполняемого шва.

Во время сварки необходимо следить за температурой. Чтобы место сварки не перегрелось, ее лучше выполнять по частям. Длина отрезков при этом не должна быть слишком большой.

Обработка после сварки

После окончания сварки все швы следует обработать для защиты от негативного воздействия внешней среды, которой постоянно подвергается грузовой автомобиль. Для этого полученное соединение обрабатывают пескоструйным методом, обезжиривают, грунтуют и красят.

Интересное видео

Треснула рама

да что за бред несете то. какие там клепки? всегда рама варилась полуавтоматом в углекислотной среде ! как их на заводах по вашему еще собирают. на заклепках что ли? посмотрите как рамы собраны на грузовиках джипах и других прежде чем советовать тут нипонять чего! Топикастр. вари раму полуавтоматом и не парься. можеш дополнительно пластинами усилить

сварка полуавтоматом ИЛИ электродами УОНИ и можешь ее усилить. ГЛАВНОЕ ЗАЧИСТИТЬ МЕСТО СВАРКИ. Грамотного сварщика и если будет варить электродами, чтобы сильно металл не перегривал.

Вот так вот. :((((

Сегодня полез посмотреть и обнаружил сей дефект на раме слева, как и почему для меня остается загадкой. Ни где не взлетал с отрывом колес от земли и прочее. Завтра заварим, а пока сижу и пытаюсь понять причины. Лебедка?, спереди висит 12й винч, по серьезному лебедился один раз, остальное так - подтянуться. Уазик меня дергал железным тросом, но там бы скорее всего проушина оторвалась. ? х.з вопчем :'(

Место трещины: с обоих сторон примерно на 60% высоты рамы

рвется там, где тонко. проушина оказалась крепче.

не придумывай. все зависит от: металла, типа сварки (степени нагрева, газ, штучный электрод, полуавтомат и т.д.), прямизны рук сварщика

еще зависит от вектора приложения силы при рывке

Снова - не придумывай. Есть известные принципы, коим необходимо следовать. Нельзя: варить сплошным швом поперек рамы (т.е. вертикально), вообще стараться избегать сплошных швов! Использовать пунктир - меньше стягивает, меньше создает напряжений, меньше подвержен последующим поломкам.

Как правильно заметил Ёкорн, как можно чаще использовать т.н. "закладные" - т.е. электрозаклепки, через предварительно насверленные в пластине отверстия - значительно распределяют нагрузку на место соединения. Единственное, 2 мм - маловато :). Нужно так, чтобы провар к раме был хорошим, чтобы дугу не стягивало к кромке отверстия пластины-усилителя. А это не менее 8 мм в диаметре при толщине пластины-усилителя 2-3 мм.

с первым согласен, а про сварочник - убил. ))) А обычного ПДГ205 полуавтомата 220в до 300А не достаточно будет? Проволока 0,8мм омедненная. ))

В этом месте и на этом авто качественно заплавить трещину, чтобы она не порвалась рядом или в том же месте - нереально.

Теперь про трещину. Проблема не столько в ней самой, сколько в том, нет ли трещины со стороны двигателя, а также сверху рамы. Поскольку если трещина таки "полуопоясывающая" - придется снимать двигло, чтобы правильно и надежно заварить.

Но тут сам принимай решение.

И так.

Подними морду джеком так, чтобы трещина сошлась. Очисти крацовкой место сварки и участок, куда будет приварен усилитель.

Коротким пунктиром (1-1,5 см.) вверху "закрепи" от расхождения. В корне трещины поставь электрозаклепку.

В центре длины трещины тоже. Сложность в том, чтобы очистить место для сварки. Но в твоем случае, если сварщик грамотный, он просто поставит электрозаклепку большим током.

Обдирочным или зачистным кругом зашлифуй швы вровень с основной плоскостью рамы.

Сделай пластину как на рисунке. Насверли в ней отверстий. Произвольно, но основной принцип - в равномерном распределении оных по поверхности для минимизации паразитных напряжений.

Приложи, провари по отверстиям, и пунктиром 3-4 см через 2см.

Обмажь полиуретановым герметиком, грунт, эмаль, антигравий, эмаль. еще антигравий. еще эмаль.. )))))

И никогда (. ) не позволяй никому дергать свое авто стальным тросом, равно как и сам этого не делай. И не проблема, если авто порвет пополам, хуже если при разрыве троса убьет кого-нибудь или покалечит.

Читайте также: