Сварка меди неплавящимся электродом

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Дуговая сварка угольным электродом (способ Бенардоса) принципиально отличается от сварки металлическим электродом. При дуговой сварке угольным электродом дуга горит между свариваемыми элементами и электродом. Электрод в этом случае является только проводником электричества, присадочный же металл по мере надобности вводится в сварочную ванну дополнительно.

Род тока. Сварку меди угольной дугой выполняют только с применением постоянного тока на прямой полярности (положительный полюс машины присоединяется к изделию, а отрицательный — к электроду). На переменном токе сварку выполнить невозможно, так как дуга горит неустойчиво.

Сварка меди угольной дугой на обратной полярности не выполняется, так как в этом случае дуга горит неустойчиво и происходит быстрое сгорание угольного (графитового) электрода. При обратной полярности положительный полюс машины подключается к держателю, а отрицательный — к изделию. После запуска сварочной машины необходимо проверить ее полярность, не доверяясь маркировке на главных зажимах, так как генераторы часто перемагничиваются.

Каждый сварщик должен уметь определять полярность машины. Внешними признаками для определения полярности являются: а) при обратной полярности затруднено возбуждение дуги, дуга горит неустойчиво — «блуждает» по изделию, поддержание дуги возможно при небольшой ее длине, наблюдается чрезмерно быстрый разогрев электрода до светлокрасного каления, и на поверхности пробной планки образуется черный налет угольных частиц; б) при прямой полярности дуга горит устойчиво, дугу можно «растягивать» примерно до 50 мм, в процессе сварки конец электрода «самозатачивается», в то время как при обратной полярности конец электрода делается тупым. При прямой полярности угольный налет отсутствует.

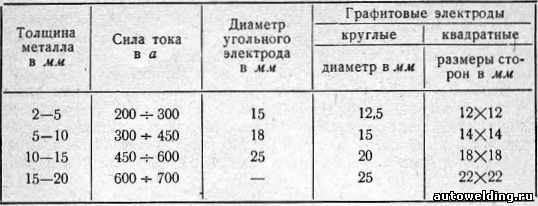

Электроды. Сварку меди угольной дугой можно выполнять угольным и графитовым электродами. Необходимое поперечное сечение электродов зависит от материала, из которого они изготовлены, и силы применяемого сварочного тока. Рекомендуемые в литературе сечения для угольных и графитовых электродов в зависимости от силы сварочного тока приведены в табл. 15.

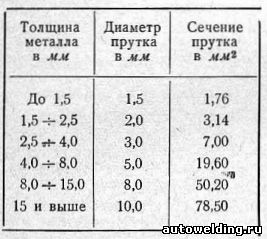

Таблица 15. Диаметр присадочных прутков для сварки меди угольным электродом

Угольные электроды применяются круглого сечения, а графитовые — прямоугольного или квадратного и реже круглого сечения. Длина электродов может быть различной и зависит главным образом от площади их поперечного сечения, а также от удобства выполнения сварки. Чем больше площадь поперечного сечения, тем больше может быть длина электрода.

Практикой установлена длина электрода порядка 120—150 мм. При слишком большой длине рабочей части возрастает омическое сопротивление электрода, что вызывает его перегрев и быстрое сгорание.

В целях экономии времени на перестановку электродов в держателе, а также меньшего нагрева электрода в процессе сварки электрод может быть заточен с обоих концов.

По мере сгорания или чрезмерного нагрева одного конца электрода держатель поворачивается, и сварка производится другим концом.

При сварке угольной дугой целесообразно применять два параллельно подключенных электрододержателя, что дает возможность избежать перегрева электрода и держателя, так как сварка в этом случае производится попеременно то одним, то другим держателем.

Присадочный металл. Из рекомендуемых марок присадочного металла для сварки меди угольной дугой широкое применение получила бронза марки БрОФ9-0,3, как обеспечивающая высокие механические свойства сварного соединения; худшие результаты дает применение бронзы марки БрКМцЗ-1 и меди марки M1.

Все сварные соединения, в которых требуется высокая механическая прочность и плотность сварного шва, должны выполняться с присадкой марки БрОФ9-0,3. Применение марки БрКМцЗ-1 в качестве присадочного металла может быть рекомендовано для приварки вспомогательных элементов, штуцеров и наварышей.

Сварка контактов тока проводящих шин выполняется с присадкой марки M1, так как в этом случае металл шва мало чем будет отличаться от основного, что имеет большое значение для электропроводности.

На качество сварного соединения оказывает существенное влияние сечение присадочного прутка, которым выполнялась сварка. При больших сечениях прутка возможен непровар кромок, а при малых — пережог наплавленного и основного металла.

Выбор диаметра прутка зависит от толщины свариваемых деталей и формы подготовки кромок под сварку.

В литературе рекомендуются диаметры прутков в зависимости от толщины свариваемых деталей (табл. 15).

Там же рекомендуется пользоваться следующими формулами: для малой толщины (до 4 мм)

для большой толщины (больше 4 мм)

где d — диаметр присадочной проволоки в мм;

S — толщина свариваемой меди в мм.

Длина присадочных прутков может быть различной: для литых — не менее 300 мм; для проволоки — порядка 450—500 мм.

Применяемые прутки перед сваркой должны быть освобождены от окислов, масла, жира и других загрязнений, иначе неизбежно появление пор в металле шва.

В процессе сварки необходимо следить, чтобы флюс полностью расплавлялся и не оставался в металле шва, а равномерно покрывал Шов и околошовную зону на расстояние не менее 10—15 мм по обе стороны.

Режимы сварки. Сила сварочного тока не является величиной постоянной и не может быть заранее задана для всех случаев сварки. Сварочный ток колеблется в значительных пределах и определяется в зависимости от толщины и размеров свариваемых элементов, формы подготовки кромок под сварку, удобства выполнения сварки и квалификации сварщика. В процессе выполнения сварочных работ ток корректируется самим сварщиком.

Режимы сварки меди угольным и графитовым электродом, с применением в качестве присадки медных прутков, рекомендуемые в литературе, приведены в табл. 16.

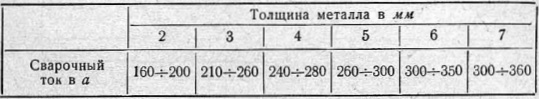

Рекомендуемые режимы сварки меди встык угольной дугой с применением присадочного металла марки БрOФ9-0,3 и БрКМцЗ-1 даны в табл. 17.

Режимы, приведенные в табл. 17, несколько отличаются от данных табл. 16 в сторону снижения тока, что может быть объяснено более низкой температурой плавления марок БрОФ9-0,3 и БрКМц3-1.

Таблица 16. Режимы для ручной сварки меди угольным и графитовым электродом

Таблица 17. Режимы сварки меди встык угольной дугой

Приемы сварки стыковых швов. Сварка стыковых соединений может быть выполнена только в «нижнем» положении или при небольшом угле подъема — до 15—20° с обязательной подфор-мовкой вершины шва и предварительным местным или общим подогревом до температуры 250÷350° С. Сварку необходимо выполнять длинной дугой порядка 25÷40 мм при напряжении на дуге 35÷45 в. Выполняя сварку длинной дугой, следует увеличивать ее мощность, так как с увеличением длины дуги растет напряжение на ней, а мощность находится в прямой зависимости от напряжения. При сварке на короткой дуге в зоне, находящейся на расстоянии порядка до 12 мм от конца электрода, выделяется окись углерода, которая при высокой температуре легко проникает внутрь твердой меди и при наличии в ней закиси меди восстанавливает ее, образуя углекислый газ.

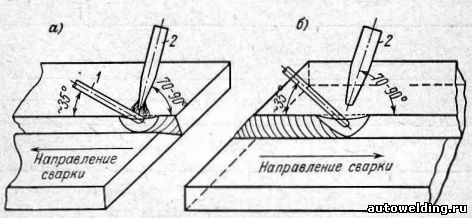

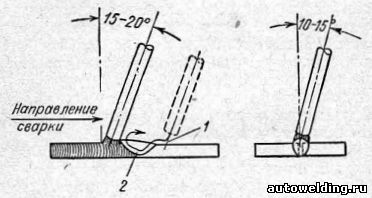

Углекислый газ нерастворим в меди; находясь под высоким давлением, он разрывает металл, образуя крупные и мелкие межкристаллические трещины. При сварке на длинной дуге образовавшаяся окись углерода успевает сгореть в углекислый газ, который, находясь снаружи, не оказывает вредного влияния на сварное соединение. Сварку меди угольной дугой можно выполнять «правым» и «левым» способом сварки. При «правой» сварке электрод движется слева направо вдоль оси шва, а присадочный пруток находится между швом и электродом. При «левой» сварке электрод движется справа налево, присадка находится впереди электрода, а шов позади электрода.

Схема «левой» и «правой» сварки показана на рис. 21.

Рис. 21. Схема сварки:

а — „левая" сварка; б — „правая" сварка. 1 — присадка; 2 — угольный (графитовый) электрод.

Несмотря на то, что «правая» сварка в сравнении с «левой» сваркой имеет некоторые преимущества, например наиболее эффективное использование тепла электрической дуги и возможность сваривать медь большей толщины без разделки фаски, что повышает скорость сварки на 20—25%, в практике наиболее широко применяется «левая» сварка.

При «левой» сварке сварщику лучше наблюдать за процессами, происходящими в сварочной ванне; держа присадочный пруток в левой руке, сварщик его концом может легко удалять с поверхности жидкого металла окислы и шлаки.

В процессе сварки дугу необходимо направлять на сварочную ванну, не выходя на основной металл; в момент подачи присадочного металла в дугу следует делать небольшие петлеобразные движения электродом. Конец присадочного прутка должен быть погружен в сварочную ванну и должен расплавляться под действием теплоты металла ванны и дуги. По мере расплавления присадка подается в сварочную ванну; одновременно с присадкой сварочная ванна перемешивается.

Если присадка находится вне сварочной ванны, возможно окисление присадочного металла в момент перехода его в сварочную ванну через воздушный промежуток.

Скорость сварки должна быть такой, при которой свариваемые кромки только слегка оплавляются по поверхности, а жидкий металл во время сварки не должен забегать на холодный основной металл. Для предупреждения возможных ожогов теплом электрической дуги руки сварщика, а которой находится присадочный металл, и более полного использования последнего, необходимо пруток присадочного металла зажимать в держатель, свободный от провода, тем самым удаляя руку от пламени электрической дуги.

Выполнить сварку угловых швов угольным электродом качественно не представляется возможным. Хорошее качество сварки может быть получено только при положении шва «в лодочку».

При сварке угольная дуга легко отклоняется от своей продольной оси под действием магнитных полей. Особенно это проявляется, когда сварка ведется на больших силах тока.

Отклонение дуги от продольной оси затрудняет и осложняет выполнение сварки. Для уменьшения «блуждания» дуги могут применяться специальные держатели с соленоидом.

Эти держатели практического применения не находят, так как вес держателя увеличивается, и сварщик быстрее утомляется.

В процессе сварки магнитное «дутье» может быть уменьшено путем изменения наклона электрода и места подключения обратного провода. Для уменьшения магнитного дутья приспособления, применяемые при сварке угольной дугой, должны изготовляться из немагнитного материала.

Источник: "Электрическая дуговая сварка меди", А.И. Мальмстрем. Машгиз, 1954

Технология сварки меди

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений - стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Подготовка к сварке

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см 3 на 1 л воды азотной;

100 см 3 на 1 л воды серной;

1 см 3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 - поток газа; 2 - шов; 3 - экран.

Выбор параметров режима

Сварку ведут на постоянном гоке прямой полярности. Сварочный ток (А) ориентировочно определяют по формуле:

Iсв=100?S,

где S - толщина металла, мм

Защитными газами могут быть аргон, гелий, азот и их смеси. Длина дуги в аргоне и гелии должна быть не более 3 мм. В азоте ее увеличивают до 12 мм. Поэтому возрастают напряжение на дуге и ее мощность (в 3-4 раза) но сравнению со сваркой в аргоне. В гелии же мощность дуги по сравнению со сваркой в аргоне повышается вдвое.

Расход защитного газа:

Скорость сварки выбирают из условий формирования шва с нужной геометрией. Конструкции толщиной 4-6 мм сваривают без предварительного подогрева в аргоне, а до 6-8 мм - в гелии и азоте. Для сварки металла большей толщины требуется предварительный подогрев от 200 до 300°С.

Техника сварки

Сварку в аргоне ведуг "углом вперед" при выпуске электрода 5-7мм. В качестве присадочной проволоки используют:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Для повышения стойкости металла шва против горячих трещин применяют сварочные проволоки:

Чтобы расплавленный металл не попал на конец W-электрода, присадочную проволоку вводят не в столб дуги, а подают к краю сварочной ванны и несколько сбоку

Технология сварки меди и ее сплавов

Медь и сплавы на ее основе - бронзы, латуни, медно-никелевые сплавы качественно свариваются способом MIG/MAG в инертных газах.

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) осложняет сварку соединений с несимметричным теплоотводом;

Большая жидкотекучесть (в 2--2,5 раза выше, чем у стали) затрудняет сварку вертикальных и потолочных швов;

Интенсивное окисление с образованием закиси меди (Cu2О), хорошо растворяемой в расплавленном металле, приводит к образованию трещин;

Активная способность меди поглощать газы (кислород и водород) при расплавлении приводит к пористости шва и горячим трешинам

Большой коэффициент линейного расширения меди (в 1,5 раза выше чем у стали) влечет та собой значительные деформации и напряжения

Разделку меди и ее сплавов на мерные заготовки можно выполнять шлифовальной машинкой, труборезом, на токарном или фрезерном станке, а также плазменно-дуговой резкой.

Кромки под сварку подготавливают механическим способом. Для меди толщиной 6-18 мм рекомендуются V- и X-образные разделки.

Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Механическую зачистку кромок выполняют наждачной бумагой, металлическими щетками и т.д. Использовать наждачную бумагу и абразивный камень с крупным зерном не рекомендуется.

Главное при сварке меди - защита сварочной ванны от кислорода. Она достигается при помощи раскисления фосфором, алюминием и серебром. Поэтому следует использовать электродную проволоку, легированную этими раскислителями.

Свариваемые кромки и присадочную проволоку можно очищать травлением в растворе, состоящем из:

с последующей промывкой в воде и щелочи и сушкой горячим воздухом.

Предварительный подогрев конструкций с толщиной стенки 10-15 мм возможен газовым пламенем, рассредоточенной дугой или другими способами.

Сборку стыков под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор в стыкуемых заготовках соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и осмотреть, чтобы на них не было горячих трещин. При сварке в нижнем положении используют графитовые подкладки или медные пластины, охлаждаемые водой.

Выбор параметров режима сварки

Плавящимся электродом в защитных газах эффективнее всего сваривать медь толщиной не менее 6-8 мм. Сварку ведут на постоянном токе обратной полярности.

Медь хорошо сваривается плавящимся электродом в аргоне, азоте, в смеси аргона с азотом и в гелии. Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления кромок детали подогревают до 200-500°С. При сварке в аргоне подогрев необходим при толщине металла более 4,5 мм, а в азоте - более 8 мм

Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Стыковые соединения сваривают на подкладных элементах. Импульсно-дуговая сварка (ИДС) в аргоне дает возможность выполнять вертикальные и потолочные швы, позволяет сваривать тонкий металл. При сварке в азоте процесс идет с короткими замыканиями (КЗ) с повышенным разбрызгиванием или крупнокапельным переносом (КР)

Особенностью сварки Сu и ее сплавов является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди: O2 — до 0,03, Bi — до 0,003, Sb —до 0,005, Рb —до 0,03% (по массе). Для ответственных конструкций содержание этих примесей должно быть еще ниже: 02≤0,01, Bi≤0,0005, Pb≤0,004 %. Для особо ответственных изделий содержание O2 должно быть значительно ниже — менее 0,003 % (по массе). Содержание S не должно превышать 0,1 % (по массе).

Склонность к порообразованию

Медь и ее сплавы проявляют повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород, водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

При сварке латуней причиной пористости может стать испарение Zn, температура кипения которого ниже температуры плавления Cu и составляет 907 °С. Испарение Zn уменьшает введение Мn или Si.

При сварке бронз выгорание легирующих примесей также может стать причиной появления пористости.

Подготовка под сварку

Свариваемый металл и электродная проволока перед сваркой тщательно очищаются от окислов механически (шабером, наждаком и пр.) или химически (травлением в растворе, содержащем в 1 л 75 мл HNO3, 100 мл H2,SO4, 1 мл НСl, остальное — дистиллированная вода, с последующей промывкой в воде, затем обезжириваются).

Выбор технического процесса сварки изделия в первую очередь определяется его назначением, сложностью (наличие коротких или криволинейных швов в различных пространственных положениях, труднодоступных мест), а также числом изготавливаемых изделий (серия) и требованиями, предъявляемыми к их качеству.

Газовая сварка

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку. Газовую сварку можно применять как для чистой меди, так и для ее сплавов.

Газовая горелка — тепловой источник малой сосредоточенности, поэтому для сварки меди желательно использовать ацетилено-кислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки толщин более 10 мм рекомендуется применять две горелки, из которых одна используется для подогрева, а вторая для образования сварочной ванны.

Для сварки меди и бронз используют нормальное пламя β = vO2/vC2H2 =1,05÷1,10, а для сварки латуней β= 1,3÷1,4 (с целью уменьшения выгорания цинка).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

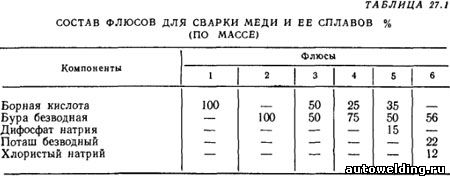

Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды (табл. 27.1).

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля [10—20 % (по массе)]. При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие Аl2О3, который получается при окислении алюминия в составе бронзы.

При сварке Сu толщиной до 3 мм разделку кромок не производят, в качестве присадочной проволоки используют медь Ml или М2, так как медь не успевает существенно окислиться. При больших толщинах применяют присадочную проволоку, легированную раскислителями. При сварке медных сплавов состав присадочной проволоки должен совпадать с составом основного металла. При сварке латуней следует применять кремнистую латунь ЛК80-3. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

При правильно выполненной сварке и последующей проковке сварные швы имеют прочность σв= 166÷215 МПа и угол загиба 120—180°.

Ручная сварка

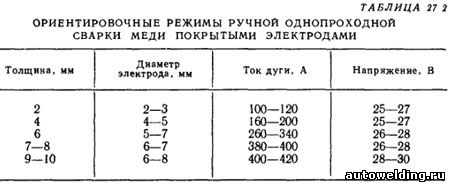

Выполняется на постоянном токе обратной полярности. Ориентировочные режимы приведены в табл. 27.2.

Медь толщиной до 4 см сваривают без разделки кромок, до 10 мм — с односторонней разделкой при угле скоса кромок до 60—70° и притуплении 1,5—3 мм. При большей толщине рекомендуется Х-образная разделка.

Для сварки латуней, бронз и медноникелевых сплавов применяются электроды марок ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др. Широкое применение нашли электроды с покрытием «Комсомолец-100», в состав покрытия входят следующие компоненты, % (по массе): плавиковый шпат 10, полевой шпат 12, ферросилиций 8, ферромарганец 50, жидкое стекло 20. Подогрев свариваемых кромок необходим при толщине более 4 мм, при толщине 5—8 мм металл подогревают до 200—300 °С, при толщине 24 мм 750—800 °С.

Теплопроводность и электропроводность металла шва при сварке покрытыми электродами значительно снижаются. В процессе плавления электрода с покрытием в металл шва переходит часть легирующих компонентов и электропроводность шва составляет порядка 20 % от электропроводности меди Ml. Механические свойства швов, выполненных дуговой сваркой покрытыми электродами, вполне удовлетворительны: σв= 176÷196 МПа, угол загиба 180°.

Ручная дуговая сварка латуни применяется редко, так как интенсивное испарение Zn затрудняет работу сварщика. При сварке латуни применяют предварительный подогрев, пониженные токи и повышенные скорости. Сварные соединения из латуни Л62 имеют σв 243—340 МПа, угол загиба 126—180°.

Сварку бронз покрытыми электродами выполняют постоянным током обратной полярности как с подогревом, так и без предварительного подогрева, применяемые токи 160—280 А, диаметр электродов 6—8 мм.

Автоматическая сварка под флюсом

Основным преимуществом автоматической сварки Сu под флюсом является возможность получения стабильных высоких механических свойств без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из Сu больших толщин технологический процесс достаточно прост и почти не отличается от процесса сварки сталей.

Химические составы некоторых флюсов, применяющихся для автоматической сварки меди и ее сплавов плавящимся электродом (ГОСТ 9087—69), приведены в табл. 27.3.

При сварке меди под такими кислыми флюсами в металл шва переходят Si и Мn, в результате ухудшаются тепло- и электрофизические свойства соединений по сравнению с основным металлом. Применение бескислородных фторидных флюсов, например марки АН-M1, который содержит, % (по массе), 55 MgF2, 40 NaF, 5 BaF2, позволяет получать швы, удельное сопротивление которых в 1,5 раза ниже, а теплопроводность в 2 раза выше по сравнению со швами, выполненными под кислым флюсом АН-348А.

Для электродуговой сварки меди используются керамические флюсы: ЖМ-1 для сварки меди и К-13МВТУ для сварки меди со сталью.

Режимы сварки меди под флюсом К-13МВТУ приведены в табл. 27.4.

Сварку ведут на постоянном токе обратной полярности при жестком закреплении на подкладках из охлаждаемой меди (толщиной до 2,5 мм) или на графите (толщиной 5—6 мм). Состав флюса К-13МВТУ, % (по массе): глинозем 20, плавиковый шпат 20, кварцевый песок 8—10, магнезит 15, мел 15, бура безводная 15—19, порошок алюминия 3—5. Применение керамического флюса позволяет раскислить и легировать металл шва, электро- и теплопроводность металла шва получаются на уровне исходного металла.

С увеличением толщины металла керамические флюсы становятся ограниченно пригодными, так как не обеспечивают требуемой плотности и необходимой пластичности соединения. Снизить пористость при сварке Cu и хромистой бронзы позволила смесь, состоящая из 80 % (по массе) флюса АН-26С и 20 % флюса АН-20С. Лучшие результаты по плотности швов обеспечивает флюс сухой грануляции АН-М13 (ВТУ ИЭС 56Ф—72).

Автоматическую дуговую сварку под флюсом применяют для соединения меди со сталью. Сварка производится со смещением электрода на медь, практически без оплавления стали: расплавленная медь смачивает стальную кромку и соединение образуется за счет диффузии меди в сталь. Применяется специальная разделка кромок: скос только медной кромки под углом 45° с притуплением, равным половине толщины. Стыковое или угловое соединения собираются без зазора, расстояние оси электрода от края медной кромки составляет 0,65—0,70 толщины меди. Режим сварки такой же, как и при сварке медных соединений, но сварочный ток снижают на 15—20%- Сварные соединения медь — низкоуглеродистая сталь обладают хорошими механическими свойствами: σв = 205÷225 МПа, ψ=59÷72%, KCU = 343÷981 кДж/м 2 .

Электрошлаковая сварка меди и ее сплавов

Применяется для Сu больших толщин 30—55 мм. Легирование шва осуществляют, применяя пластинчатые электроды соответствующего состава. Температура плавления флюса должна быть ниже температуры плавления меди, применяются легкоплавкие флюсы системы NaF—LiF—CaF2, которые обеспечивают устойчивый процесс, подогрев и плавление кромок на требуемую глубину, хорошее формирование шва и легкое удаление шлаковой корки. Особенностью режимов электрошлаковой сварки меди являются повышенные сварочные токи: I = 800÷1000 А, Uд = 40÷50 В, скорость подачи пластинчатого электрода 12— 15 м/ч. Механические свойства металла шва мало отличаются от свойств основного металла: σв=190÷197 МПа, δ=46÷47%, KCU= 1559÷1579 кДж/м 2 , α=180°.

Дуговая сварка в защитных газах

Ручную, полуавтоматическую и автоматическую сварку Cu и ее сплавов можно производить плавящимся и неплавящимся электродом. Наиболее часто применяют сварку вольфрамовым электродом с подачей присадочного металла в виде проволоки непосредственно в зону дуги, узкой профилированной про-ставки, закладываемой в стык, или с применением технологического бурта на одной из стыкуемых деталей. Реже применяется сварка плавящимся электродом.

В качестве защитных газов используют азот особой чистоты по МРТУ 6-02-375—66, аргон сорта высший по ГОСТ 10157—79, гелий высшей категории качества марок А и Б по ТУ 51-940—80, а также их смеси в соотношении по объему 50—75 % аргона.

При сварке в среде аргона плавящимся электродом процесс неустойчив, с трудом устанавливается стабильный струйный перенос металла в сварочной дуге. При сварке в среде азота эффективный и термический КПД дугового разряда выше, чем для аргона и гелия. Глубина проплавления получается выше, но устойчивость дугового разряда в азоте ниже, чем в аргоне и гелии. Несмотря на высокую чистоту защитных газов, медь при сварке подвергается окислению и может возникать пористость, что определяет необходимость применения легированных присадочных и электродных проволок.

Сварку меди неплавящимся электродом осуществляют на постоянном токе прямой полярности. При сварке электрод располагают строго в плоскости стыка, наклон электрода 60—80° «углом назад». При сварке Сu толщиной более 4—5 мм рекомендуется подогрев до 300—400 °С.

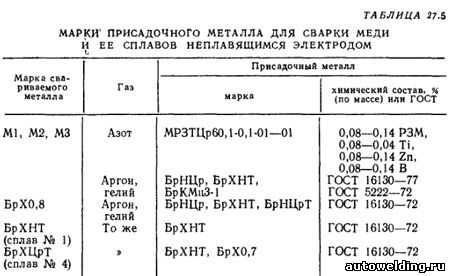

Присадочные проволоки из чистой меди Ml, М0 при сварке обеспечивают получение металла шва, по составу и физическим свойствам близкого к основному металлу, однако механические свойства сварного соединения понижены, наличие пористости уменьшает плотность металла шва. При введении в состав присадочных проволок раскислителей и легирующих компонентов механические свойства возрастают, но, как правило, снижается тепло- и электропроводность металла шва, что в ряде случаев недопустимо. В таких случаях рекомендуются присадочные проволоки, легированные сильными раскислителями в микроколичествах, которые после сварки не остаются в составе твердых растворов, а переходят в свои соединения и образуют высокодисперсные шлаковые включения и поэтому не влияют на физические свойства металлов.

Составы присадочных проволок приведены в табл. 27.5. Применение присадочных проволок для сварки чистой меди, приведенных в табл. 27.5, позволяет получить металл шва с физическими и механическими свойствами на уровне основного металла Ml, коррозионная стойкость сварных соединений такая же, как и у основного металла.

Другие способы сварки

Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

Сварка меди металлическим электродом

Процесс сварки металлическим электродом принципиально отличается от сварки угольным электродом. При сварке металлическим электродом электрическая дуга горит между свариваемой деталью и электродом, который является одновременно присадочным металлом и проводником электрического тока. Горение электрической дуги между свариваемыми деталями и металлическим электродом в одно и то же время расплавляет поверхность основного металла и - торец электродного стержня, тем самым создавая сварочную ванну из жидкого металла.

Электрическая дуговая сварка металлическим электродом имеет ряд преимуществ перед сваркой угольной дугой: а) высокое качество сварного соединения; б) значительно большую скорость сварки; в) удобство ведения процесса при условии работы с маской, так как одна рука сварщика остается свободной для выполнения вспомогательных операций; г) возможность выполнения сварки в труднодоступных местах и др.

Дуговая сварка металлическим электродом в настоящее время является самым универсальным способом сварки.

Выбор диаметра электрода. Получение хорошего качества сварного соединения во многом зависит от линейной скорости сварки. Известно, что чем больше скорость сварки, тем выше качество сварного соединения. Большие скорости сварки могут быть обеспечены только в том случае, если сварка будет выполняться на больших мощностях и электродами больших диаметров. Однако сварка электродами больших диаметров не всегда возможна, особенно в тех случаях, когда стыковое соединение имеет V-образную или Х-образную разделку кромок, и сварка производится за один проход.

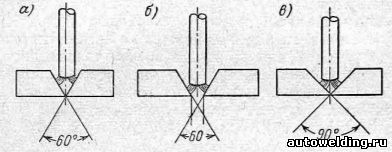

В этом случае, выполняя сварку электродом большого диаметра, возможен непровар корня шва. Непровар может быть объяснен тем, что дуга слишком удалена от вершины разделки (рис. 11, а), а так как медь слишком теплопроводна, тепло, выделяемое дугой, недостаточно для расплавления кромок на всю глубину. При работе с электродами больших диаметров полный провар может быть обеспечен только в том случае, если будут увеличены зазоры (рис. 11,6) или угол разделки (рис. 11, в).

Рис. 11. Влияние диаметра электрода на образование непровара в корне шва:

а — нормальный угол разделки кромок; б — увеличенный зазор; в — увеличенный угол разделки кромок.

При многослойной сварке первый слой следует выполнять электродами диаметром 4 мм, а все последующие проходы — электродами больших диаметров. Сварка на малых скоростях и больших мощностях приводит к образованию большой сварочной ванны и значительной зоны разогрева основного металла до высокой температуры, что вызывает образование закиси меди в зоне термического влияния и тем самым снижение механических свойств соединения.

Выбор диаметра электрода зависит от толщины свариваемых элементов, геометрии сварного шва, габарита деталей и условий отвода тепла от шва. Скорость сварки должна быть не меньше 25—30 см/мин или 15—18 м/час. В тех случаях, когда это возможно, сварщик должен выполнять сварку меди на максимальных скоростях, повышенных силах тока и электродами больших диаметров.

Режимы сварки меди не могут быть точно определены и заданы, так как они зависят от ряда факторов: толщины, формы и габарита свариваемых деталей, вида и качества подготовки под сварку, удобства выполнения сварки.

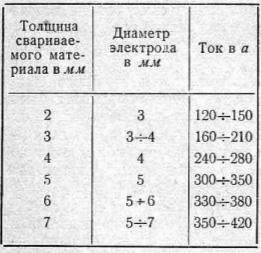

Ориентировочно сила сварочного тока для стыковых соединений может быть определена 60 ÷ 75 а на 1 мм толщины свариваемых листов. Рекомендуемые режимы сварки встык в зависимости от свариваемых толщин приведены в табл. 14.

Таблица 14. Режимы сварки стыковых соединений

Приемы сварки стыковых швов. Основной трудностью, с которой приходится встречаться при односторонней сварке стыковых соединений навесу, — это невозможность получения полного и надежного провара корня без протеков и прожогов и хорошего формирования обратной стороны шва. Это является следствием того, что металл шва в расплавленном состоянии обладает большой жидкотекуче-стью и подвижностью. Без специальных мер предосторожности не представляется возможным выполнить навесу одностороннюю сварку стыковых соединений с полным проваром корня шва и с хорошим формированием шва с обратной стороны.

Сварка стыковых соединений с полным проваром может быть обеспечена подваркой вершины шва с обратной стороны и применением специальных подкладок или флюсовой подушки.

Подварка, как средство обеспечения полного провара, при сварке меди не может быть широко рекомендована, так как она имеет ряд существенных недостатков: увеличение расхода электродов, трудоемкость; обратная сторона шва не всегда бывает доступна для подварки, тем более, что сварка меди может быть выполнена только в «нижнем» положении. Подварка также несколько снижает механические свойства сварного соединения, особенно в тех случаях, когда медь недостаточно раскислена.

Ухудшение механических свойств сварного соединения — результат повторного нагрева, что приводит к увеличению закиси меди в зоне термического влияния.

В тех случаях, когда на отдельных участках шва имеются непровары, подварка может быть рекомендована как способ исправления данного вида брака.

Наиболее надежным и удобным способом является сварка стыковых соединений на подкладках или флюсовой подушке.

Применение подкладок или флюсовой. подушки позволяет за один проход сваривать встык листы толщиной от 2 до 7 мм с полным проваром корня шва при хорошем формировании швов с обеих сторон. Выполнение сварки стыковых соединений на подкладках или флюсовой подушке легче и проще, чем сварка навесу, причем производительность значительно возрастает за счет увеличения мощности дуги и скорости сварки, сварщик работает уверенно, не боясь прожогов и протеков. Применение подкладок и флюсовой подушки целесообразно только в том случае, если обеспечено плотное их поджатие к вершине шва. В случае образования хотя бы небольшого зазора между подкладкой и свариваемыми деталями нормальный процесс сварки нарушается, так как неизбежны прожоги и протеки расплавленного металла в зазор. Для плотного прижатия подкладок необходимо применять специальные прижимы, струбцины и другие приспособления.

В процессе сварки стыковых соединений электрическую дугу необходимо направлять на ванну расплавленного металла, не выводя ее на основной металл. При этом движение электрода должно быть в двух направлениях: а) подача электрода к изделию по мере его расплавления вдоль своей оси; б) продвижение электрода по направлению сварки. Обычно колебательного движения электроду не придается.

В тех случаях, когда сваривается металл большой толщины с разделкой кромок, электродом делают колебательные серпообразные движения без вывода на свариваемые кромки.

Положение электрода по отношению к свариваемым кромкам показано на рис. 12. Сварку обычно производят слева направо. Скорость сварки должна быть такой, чтобы расплавленный металл и шлак не затекали вперед на холодный основной металл. Возобновляя сварку при обрывах дуги, смене электрода и перерывах в работе, дугу необходимо возбуждать у края кратера или на расстоянии 5÷10 мм от него; затем следует возвратиться обратно к кратеру, хорошо его разварить, немного перекрыть шов и продолжать нормальный процесс сварки (рис. 12).

Рис. 12. Положение электрода при сварке и возбуждении дуги при обрыве.

1 — место зажигания дуги; 2 — кратер.

Режимы сварки должны быть такими, чтобы за один проход можно было заварить металл толщиной до 7 мм. Когда в вершине кромок бывает непровар, шов подваривают с обратной стороны наложением ниточного валика с обязательной предварительной подрубкой корня шва.

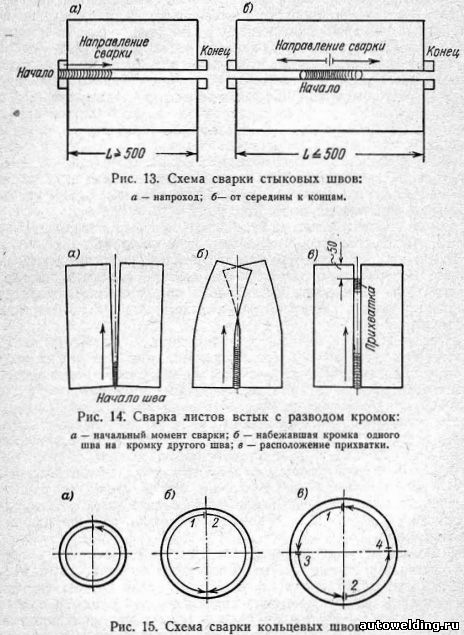

Подварка может быть выполнена только в том случае, если возможна кантовка листов, так как сварка меди производится в «нижнем» положении. При окончании сварки необходимо обращать внимание на заделку кратеров; в незаделанных кратерах вследствие концентрации напряжений часто возникают трещины (особенно при сварке электродами марки КМцЗ-1), которые могут распространяться на шов. Сварка стыковых соединений, собранных на прихватках, при длине до 500 мм выполняется напроход (рис. 13, а), при большей длине — от середины к концам (рис. 13, б). Сварка встык листов, собранных с разводом кромок, производится напроход (рис. 14, а). При этом необходимо следить, чтобы кромка одного из листов не заходила на кромку другого, так как в этом случае выполнение сварки будет невозможным (рис. 14, б). Когда появится опасность набегания кромок, листы необходимо прихватить, что предупредит дальнейшее набегание (рис. 14, в). Сварка кольцевых швов диаметром до 500 мм выполняется напроход (рис. 15, а), диаметром от 500 до 1000 мм и больше — согласно рис. 15, б, в.

При сварке кольцевых швов для обеспечения сварки в «нижнем» положении свариваемые обечайки необходимо вращать специальным роликовым приспособлением или с помощью подручного сборщика.

При сварке стыков, когда толщина свариваемых листов больше 3 мм и нет припуска на обработку, в начале шва неизбежны непровары; мерой борьбы с этим является предварительный местный подогрев начала шва до температуры 250—350° С. Когда есть припуск на обработку не менее 20 мм, сварка может быть начата без предварительного подогрева начала шва. Но это может быть рекомендовано только для меди толщиной не свыше 5 мм. При толщине меди свыше 5 мм предварительный подогрев обязателен даже в том случае, если имеется припуск на обработку. Сварка кольцевых швов и швов, начало которых удалено от торца, возможна только с обязательным местным подогревом начала шва. Если в работе был перерыв и свариваемые детали успели остыть, перед возобновлением сварки необходим предварительный подогрев.

Смена электрода и зачистка шва в процессе сварки должны производиться быстро, чтобы свариваемые детали не успели остыть. Подогрев может быть осуществлен угольной дугой на прямой и обратной полярности или газовой горелкой, на горне или другими технически доступными средствами. Температура предварительного подогрева может контролироваться термокарандашами.

Подогрев может быть местным и общим. Подогревать до температуры свыше 350° С не рекомендуется, так как это приводит к большим выпучиваниям в местах нагрева и образованию зазора между подкладкой и свариваемыми деталями, а следовательно, делает невозможным выполнение качественной сварки. Кроме того, ухудшаются механические свойства сварного соединения в связи с увеличением количества закиси меди при высоком нагреве в зоне термического влияния.

Приемы сварки угловых швов. Угловые или валиковые швы имеют довольно широкое применение при изготовлении сварных конструкций из листовой меди. Угловые швы необходимы при тавровых и угловых соединениях, а также соединениях внахлестку.

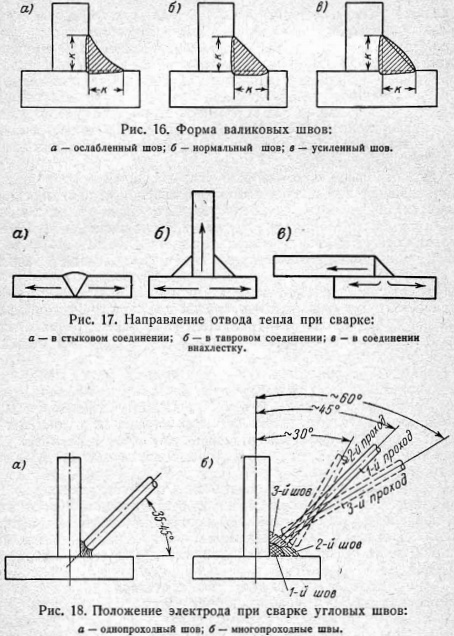

В большинстве случаев валиковые или угловые швы образуются двумя взаимно перпендикулярными поверхностями. Угловые швы по форме поперечного сечения разделяются на швы с вогнутой поверхностью, швы нормальные, или швы с плоской поверхностью, и швы усиленные, или швы с выпуклой поверхностью (рис. 16). Форма поверхности углового шва во многом зависит от марки применяемых электродов. Электроды, дающие менее жидкотекучий расплавлехчный металл, образуют швы усиленные с выпуклой поверхностью. Электроды, дающие более жидкотекучий расплавленный металл, образуют швы ослабленные с вогнутой поверхностью. Размеры углового шва определяются катетом прямоугольного треугольника, вписанного в очертание сечения шва (рис. 16, в); в практике обычно применяются швы с равными катетами по вертикальной и горизонтальной плоскости.

Сварка угловых швов, особенно в тавровых соединениях, как показал производственный опыт, вызывает некоторые технологические затруднения и требует большой опытности сварщика. Недостаточная квалификация сварщика и плохая подготовка под сварку обычно приводят к неудовлетворительному выполнению сварки, особенно в тех случаях, когда к угловым швам предъявляется требование не только прочности, но и плотности.

Сварка угловых швов может быть выполнена только в «нижнем» положении или при незначительном угле подъема — 10 ÷ 20°.

Условия выполнения сварки угловых швов в соединениях втавр и внахлестку значительно отличаются от условий сварки стыковых швов. При сварке стыковых швов интенсивность отвода тепла от обеих свариваемых кромок одинакова. Интенсивность отвода тепла от свариваемых кромок тавровых соединений и соединений внахлестку различна, что показано стрелками на рис. 17.

При сварке угловых швов в «нижнем» положении кромки свариваемых деталей занимают различное пространственное положение (одна находится в нижнем, а другая в вертикальном положении), что значительно осложняет и затрудняет выполнение сварочных работ.

Наиболее технологичными электродами для выполнения сварки угловых швов являются электроды марки КМц3-1 и медные электроды диаметром 4÷5 мм. Строго установленных режимов сварки угловых швов нет. Режим сварки угловых швов так же, как и стыковых швов, зависит от формы и размеров свариваемых элементов, от удобства выполнения сварки, квалификации сварщика и т. д.

Режимы сварки примерно те же, что и при сварке встык (табл. 14). Но эти режимы следует считать ориентировочными, и в процессе сварки они должны корректироваться самим сварщиком. Провар в начале шва может быть обеспечен только при условии местного предварительного подогрева до температуры 250—350° С.

Техника выполнения сварки угловых швов следующая: при катетах шва до 6 мм сварка производится за один проход без колебательных движений электрода, дуга направляется больше на вертикальную стенку. Электрод располагается под углом 35—45° по отношению к горизонтальной плоскости с небольшим углом наклона в сторону направления сварки, как показано на рис. 18, а. При катетах шва больше 6 мм сварка выполняется в несколько проходов, согласно рис. 18, б.

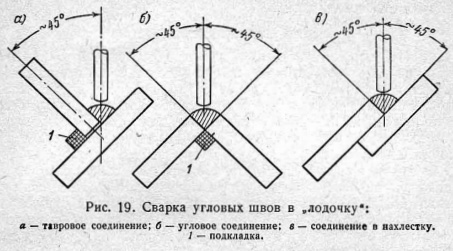

Наиболее часто встречающимися дефектами при сварке угловых швов являются подрезы на вертикальной стенке, непровар вершины шва и одной из кромок. Данные дефекты легко могут быть предупреждены, когда есть возможность расположить изделие таким образом, чтобы обе свариваемые кромки были наклонены под углом 45° к горизонтальной плоскости (рис. 19, а, б, в). Такое расположение свариваемых кромок при угловых швах носит название «в лодочку», выполнение сварных швов при сварке «в лодочку» не вызывает никаких технологических трудностей, обеспечивает равномерное проплавление обеих свариваемых кромок и хорошее формирование шва без подрезов.

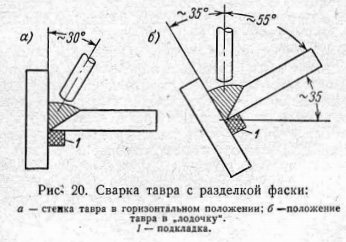

Сварка тавровых соединений с разделкой фаски притыкаемой кромки вертикального листа технологически может быть выполнена только в том случае, когда при сварке вертикальная стенка тавра будет находиться в горизонтальной плоскости (рис. 20, а) или изделие займет положение «в лодочку» (рис. 20, б).

Сварка угловых швов может быть качественно выполнена при условии хорошей сборки и с минимальными зазорами. В случае больших зазоров, особенно при положении швов «в лодочку», необходима подформовка швов с обратной стороны графитом, асбестом, флюсом и т. п.

Читайте также: