Сварка аргонодуговая гост 14806 80

Одной из разновидностей сварки является процесс, который проводится в защитном газе. Аргонодуговая сварка – дуговая сварка, в рамках которой в качестве защитного газа выступает аргон.

Что такое аргонодуговая сварка

Нередко возникает необходимость сварить пластичные материалы, которые не соединяются при обычных видах сварки. Например, медь, алюминий, титан и пр. Для создания прочной и неразъемной конструкции из указанных металлов может применяться сварка аргоном.

Аргонодуговая сварка проходит в среде инертного газа – аргона. Именно поэтому так и называется данный сварочный процесс.

Использование такого газа, как аргон, в процессе соединения деталей обусловлено необходимостью защиты от окисления за счет соприкосновения с кислородом. Аргон тяжелее и плотнее воздуха на 38%, он покрывает сварочную зону и не допускает кислород в зону с сопрягаемыми поверхностями.

Под воздействием кислорода серьезно страдает качество сварных швов, а алюминий может воспламениться. Именно поэтому и используется аргон.

Помимо аргона, при дуговой сварке применяются иные газы, создающие изоляционную среду. Это гелий, активный азот, водород, двуокись углерода.

ГОСТы

При использовании данного способа необходимо учитывать следующие законодательные нормативы и стандарты:

- ГОСТ 5.917-71. Горелки ручные для аргонодуговой сварки;

- ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные;

- ГОСТ 18130-79. Полуавтоматы для дуговой сварки плавящимся электродом;

- ГОСТ 14806-80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 2246-70. Проволока стальная сварочная. ТУ;

- ГОСТ 23949-80. Электроды вольфрамовые сварочные неплавящиеся;

- ГОСТ 10157-79. Аргон газообразный и жидкий. ТУ;

- ГОСТ 7871-75. Проволока сварочная из алюминия и алюминиевых сплавов;

- ГОСТ 13821-77. Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки.

Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды бывают плавящиеся и неплавящиеся. Примером последнего электрода выступает тугоплавкая вольфрамовая проволока, которая позволяет обеспечить надежное соединение деталей, даже если они по своему типу относятся к разнородным материалам. Реже применяется графит.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки — ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.

Виды оборудования

Для аргонодуговой сварки может применяться 4 типа оборудования:

- Ручная сварка предполагает, что сварщик своими руками должен держать горелку и присадочную проволоку.

- Механизированный вариант, при котором сварщик держит горелку, а подача проволоки осуществляется механизированным способом.

- Автоматическая аргонодуговая сварка – при данном способе реализации процесса сварщик не нужен, он заменяется оператором, который следит за процессом, потому что подача горелки и присадочной проволоки производится в автоматической режиме.

- Роботизированный сварочный процесс – в данном случае не нужен ни сварщик, не оператор, вся процедура производится в рамках программы, которая полностью отвечает за процесс производства.

Технология

Рассмотрим технологию аргоновой сварки на основе ручной с неплавящимся электродом.

Необходимое оборудование

Сварочное оборудование включает в свой состав:

- Сварочный аппарат любого типа для дуговой сварки с напряжением 60-70 вольт.

- Силовой контактор, который подает напряжение от сварочного материала на горелку.

- Осциллятор – прибор, преобразующий сетевое напряжение в 220 вольт и частотой колебания в 50 ГЦ в напряжение 2000-6000 вольт. Указанные параметры тока позволяют легко сформировать дугу.

- Горелка керамическая.

- Устройство для обдува сварной зоны аргоном.

- Баллон для аргона.

- Электрод и присадочная проволока.

В качестве дополнительных опций может выступать регулятор времени по обдуву аргонов, шланги и фитинги и пр.

Если требуется рассчитать экономическую эффективность дуговой сварки в защитном газе, то, помимо стоимости самого сварочного аппарата, нужно учесть цену расходных материалов: присадочных прутков, проволоки, аргона в баллонах, шлангов с разными размерами и пр.

Присадочная проволока производится из различных материалов: алюминиевых, чугунных, нержавеющих, медных и пр.

Примерная стоимость сварочной проволоки на Яндекс.маркет

Аргон подается из специальных баллонов со стандартным рабочим давлением 150 АМ. Баллоны бывают различного объема: на 5,10,20,40 литров и пр. Именно газ выступает основным и наиболее дорогим расходным материалом при данной сварке.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркет

Шланги, фитинги и прочие детали для работы часто изнашиваются, поэтому они подлежат периодической замене.

Также нельзя забывать, что для проведения работ нужны средства индивидуальной защиты: перчатки, маска, роба.

Этапы выполнения

При выполнении аргонодуговой ручной сварки необходимо придерживаться следующего алгоритма действий:

- Настроить сварочный режим.

- Очистить соединяемые металлы.

- Включить на рукоятке горелки кнопку для подачи защитного газа в сварную зону (горелку следует взять в правую руку). Это нужно сделать примерно за 20 секунд до начала сварки. Присадочная проволока должна быть в левой руке.

- Горелка опускается так, чтобы между электродом и поверхностями осталось расстояние до 2 мм. Электрод из горелки должен вставляться в горелку, чтобы на поверхности оставался стержень длиной не более 5 мм.

- Включить сварочный аппарат и передать напряжение на электрод. Между ним и металлом возникает дуга, а из горелки подается в зону сварки аргон. Присадочная проволока под действием электрической дуги расплавляется и покрывает зазор.

- Осуществить медленное движение вдоль шва.

Электрод желательно не зажигать при помощи соприкосновения со свариваемыми металлами, как при обычной сварке, для этого используется осциллятор (он подает высоковольтные импульсы для зажигания дуги). Без него вольфрамовый электрод загрязняется.

Что влияет на качество и размеры сварного шва

Для правильной сварки нужно соблюдение четырех базовых принципов:

- Правильные настройки: для удержания нужной дуги необходимо отрегулировать подачу газа, тока, прута и пр.

- Мастерство сварщика, которое гарантирует непрерывное создание качественного шва.

- Правильно организованное рабочее место. В данном случае важно наличие жаропрочного стола, возможность фиксации детали, хорошая вентиляция и пр.

- Правильная настройка оборудования для работы.

Знание определенных правил при сварке аргоном позволяет добиться высокого качества сварного шва:

- Для создания узкого и глубокого шва стоит придерживаться только продольного движения электрода и горелки. Любые поперечные движения и отклонения уменьшат качество соединения. Поэтому в процессе сварки нужна аккуратность и внимание сварщика.

- Чем длиннее сварочная дуга, тем шире получается шов и меньше его глубина. В конечном итоге от этого снижается качество соединения. Поэтому в процессе рекомендовано как можно ближе держать неплавящийся электрод к стыку.

- Подачу присадочной проволоки нужно производить как можно более равномерно и плавно, резкая подача недопустима.

- Газ лучше подавать с противоположной стороны сварочной дорожки. Это, конечно, увеличит его расход, но существенно увеличит качество.

- Присадочная проволока вместе с электродом обязательно должны находиться в сварочной зоне, прикрытой аргоном, чтобы не допускать сюда азот и кислород.

- Проволока подается перед горелкой с электродом под углом, что обеспечивает ровность шва и небольшую его ширину.

- Важно достигать хороших значений проплавленности. В аргонодуговой сварке она определяется по визуальному осмотру шва: если он округлый и выпуклый, то это свидетельство недостаточного проплавления поверхности.

- Сварка под аргоном не должна начинаться и заканчиваться резко, иначе будет открыт доступ кислорода и азота в сварную зону. Рекомендуется начать сварку через 15-20 секунд после подачи инертного газа, а заканчивать за 7-10 секунд до выключения горелки. Это требуется, чтобы материал успел кристаллизоваться в среде аргона без воздействия кислорода.

- Перед тем как сварить большие изделия, нужно сделать пробные швы на небольших заготовках или на неважном участке.

Перед началом работы металлические изделий необходимо очистить и обезжирить.

Для снижения финансовых затрат на сварку можно использовать не только чистый аргон, но и его смесь с иными газами.

Режимы

Сварка под аргоном пройдет максимально качественно при правильном выборе ее оптимального режима. Выбор режима основывается на следующих составляющих:

- свойства свариваемых металлов. Они определяют выбор направления подачи тока и полярности. Например, для сварки стальных конструкций применяется постоянный ток прямой полярности, для сварки алюминия и бериллия – постоянный ток с обратной полярностью;

- сила тока. Она выбирается на основе диаметра электрода, который применяет сварщик; на основе типа металла для сварки, толщины металлов и из полярности. Например, для сварки титана режим работы определяется по следующим параметрам, из которых следует, что чем толще соединяемый металл, тем больший диаметр должен быть у вольфрамовых электродов:

- длина сварочной дуги. От нее зависит напряжение (как отмечалось, длина дуги напрямую влияет на качество шва);

- расход газа зависит от силы и равномерности его подачи горелкой. Специалисты рекомендуют избегать пульсаций.

Преимущества и недостатки

Аргонодуговая сварка обладает своими преимуществами и недостатками. Ключевыми достоинствами ее являются:

- Процесс обеспечивает невысокую температуру нагрева. Это сохраняет форму и размеры заготовок.

- Инертность аргона обеспечивает высокую защиту сварной зоны.

- Процесс сварки предельно простой и ему легко обучиться (хотя без обучения приступать к сварке не представляется возможным).

- В процессе применяется дуга с высокой мощностью, что обеспечивает оперативность сварки.

- Технология позволяет соединить разные разновидности металлов, которые невозможно скрепить другими способами.

- Требуется редкая замена электродов.

Высокое качество получаемых аргонодуговой сваркой сварочных швов позволяет применять метод в отраслях, в которых высока потребность в качественной сварке металлов. В частности, способ допускается применять и нашел распространение в авиационной, атомной, пищевой промышленности, медицине, машиностроении.

Дополнительными преимуществами автоматической сварки является оперативность при соединении нескольких деталей, а также исключение фактора человеческих ошибок. Для обслуживания такой установки требуется минимальное количество персонала.

Недостатками процесса является сложное сварочное оборудование, в котором сложно провести настройку режимов. Это ограничивает использование метода новичками: от сварщика требуются опыт и сноровка. Когда в процессе соединения нужна высокоамперная дуга, то сварщику необходимо продумать дополнительное охлаждение стыков.

Также нужно обеспечить хорошую защиту от ветра и сквозняка, чтобы не потерять аргоновую защиту, что усложняет практическое применение метода. Поэтому такую работу рекомендовано выполнять в закрытых помещениях. При ручном способе ограничением метода является низкая стоимость выполнения работ.

Ограничением в применении автоматической установки является невозможность сварить любые нестандартные швы, дороговизна техники, ограничения по параметрам настройки, при сбое в работе аппарата бракованной может стать вся партия изделий.

Еще один недостаток способа – высокая стоимость аргона. На практике сварщики иногда заменяют его гелием и углекислым газом, но подобная замена возможна не всегда: все зависит от типа металла, который предстоит сварить.

Безопасность при сварке

Практически все правила безопасности по проведению сварки в аргоне касаются предварительной подготовки к процессу. Вероятность возникновения опасной ситуации минимальна при правильной подготовке. Приведем базовые принципы для обеспечения безопасности при сварке аргонным способом:

- Специалист не вправе проводить настроечные и ремонтные процедуры при работающем аппарате.

- От источника газа до источника огня должно быть как минимум 10 метров.

- При автоматической сварке не допускается проведение никаких манипуляций. Это может не только нарушить технологию, но и навредить здоровью.

- Перед началом работ требуется проверить заземление сварочного аппарата, надежность крепления шланга для подачи аргона и воды (если предполагается охлаждение горелки водой), проверить пломбы на манометрах, резьбу на накидных гайках, изоляцию рукоятки держателя.

- На аппаратах автоматической сварки со стороны сварщика устанавливают откидной щиток со светофильтром. Электропроводка и трубки заключаются в общий резиновый шланг. Горелки не должны иметь открытых токоведущих частей.

- Рукоятки горелок покрывают материалом и щитком, защищающими руки сварщика от ожогов.

- В процессе сварки некоторых металлов (в частности, меди и алюминия) выделяются ядовитые газы, поэтому в помещении должна быть обеспечена хорошая вентиляция, или организована подача воздуха.

- В исключительных ситуациях проводить работу следует в противогазе. Для того чтобы избежать ожоги горячим алюминием, на горизонтальных швах используют формовочные прокладки, а на вертикальных – подвижные шторки.

- Очистку присадок из алюминия в растворе едкого натра следует проводить с использованием резиновых перчаток и очков для защиты.

Таким образом, аргонодуговая сварка позволяет качественно сварить металлы особого типа, которые невозможно соединить другими способами. Это алюминий, медь и цветные металлы. При стандартной сварке получить качественный и надежный шов для соединения тугоплавких заготовок не представляется возможным. Особенностью сварки является ее проведение в среде защитного газа. Аргон обеспечивает надежную защиту сварочной зоны от влияния внешних неблагоприятных факторов.

Основные типы сварных швов алюминия и их краткие характеристики по ГОСТ 14806-80

Сварка алюминия и его сплавов – достаточно сложная процедура, которая должна подчиняться требованиям стандартов. Для получения качественных швов сварщикам необходимо ориентироваться в своей работе на положения ГОСТ 14806-80.

Что устанавливает ГОСТ 14806-80, и что он регулирует

ГОСТ 14806-80 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры» был утвержден еще в 1980 году в СССР. ГОСТ подлежит периодической проверке раз в пять лет. В дальнейшем ограничения по срокам действия стандарта были отменены в 1994 году.

Изменения в него вносились только в декабре 1990 года, с которыми он продолжает действовать по сей день.

Стандарты содержат описания основных типов сварных соединений, их конструктивных элементов и размеров разделки кромки, а также сварного шва.

Стандарт распространяет свое действие на производство сварных работ дуговой сваркой. Сварочные работы могут вестись в трех основных режимах: ручном, полуавтоматическом и автоматическом. Также он допускает использование неплавящегося и плавящегося электродов, применение присадочного металла или работу без него.

В ГОСТе указаны следующие виды сварочного процесса и его условные обозначения:

- ручная сварка с использованием неплавящегося электрода с присадочным металлом (РИНп);

- полуавтоматическая плавящимся электродом (ПИП);

- автоматическая сварка с неплавящимся электродом с присадочным металлом (АИНп);

- автоматическая однодуговая сварка с плавящимся электродом (АИП);

- автоматическая трехфазная сварка неплавящимся электродом с присадочным металлом (АИНп-3).

С полным текстом ГОСТа можно ознакомиться здесь.

Основные типы сварных швов и их краткие характеристики

Неразъемное соединение, которое выполнено при помощи сварки, называется сварным. Основные типы сварных швов алюминия и его сплавов должны соответствовать тем, которые указаны в таблице 1 ГОСТа.

В таблице приведены 4 основных типа соединения, они различаются в зависимости от расположения деталей друг к другу:

- Угловое (когда детали соединяются под прямым углом).

- Тавровое (одна из деталей торцом устанавливается к другой).

- Стыковое (соединяемые детали располагаются в одной плоскости).

- Нахлесточное (когда элементы расположены параллельно и перекрывают друг друга).

Швы могут быть односторонними и двухсторонними.

Помимо типа соединения, швы в ГОСТе классифицируются и зависят от вида подготовленных кромок:

При выборе технологических параметров сварки нужно учитывать и толщину заготовок.

Конструктивные элементы

К конструктивным элементам сварных швов и полученных соединений относят размеры кромок под выполнение сварочных работ и сами размеры сварного шва. Кромками называются соединяемые края деталей при сварочных работах.

Размеры подготовленных кромок свариваемых деталей и величина сварного шва регламентируется в зависимости от вида соединения, способа сварки и толщины металла по ГОСТ 14806-69.

Конструктивные элементы алюминиевых заготовок и деталей из сплава алюминия и их размеры должны соответствовать прописанным в таблицах 2-51.

Кромка свариваемых деталей подлежит обработке механическим способом перед началом выполнения сварочных работ. Шероховатость обработанной поверхности не должна превышать 40 мкм.

Сварка стыковых соединений деталей неодинаковой толщины

В таблицах с конструктивными элементами швов по ГОСТ 14806-69 сделано допущение, что обе заготовки под сварку имеют одинаковые размеры. Но дополнительно здесь даны рекомендации сварщику, как ему поступить, если предстоит состыковать детали с неодинаковой толщиной.

При сварке стыковых соединений с неодинаковой толщиной сварка должна проводиться так же, как и для деталей с одинаковой толщиной, при условии, что размер отклонений не превышает значений, приведенных в ГОСТе.

| Толщина более тонкой детали, мм | Разница в толщине деталей, мм |

| от 0,8 до 3,0 мм | 0,5 |

| от 3 до 5 мм | 1,0 |

| от 5 до 12 мм | 1,2 |

| от 12 до 25 мм | 1,5 |

| от 25 до 60 мм | 3,0 |

При этом размеры сварного шва определяются по большей толщине.

Если же разница между свариваемыми деталями превышает значения, прописанные в таблице 52, то на детали с большей толщиной необходимо выполнить скос. А конструктивные элементы подготовленных кромок и величина сварного шва определяется по меньшей из толщин заготовок.

Отклонение от размеров швов

В случае проведения сварных работ в положении, которое отличается от нижнего, то величина шва может быть увеличена. Но допустимые отклонения по ГОСТу не могут превышать 2 мм для деталей до 25 мм и 3 мм – свыше 25 мм.

В случае если в качестве инертного газа используется гелий, а работы производятся на постоянном токе, то размеры шва могут быть уменьшены до 15%.

Для стыковых соединений допустимо уменьшение размера до 1-2 мм, тавровых и угловых соединений – до 1 мм. При нахлесточных соединениях сварной шов не может выступать над поверхностью более, чем на 1 мм. В случае сварки технического алюминия швы могут быть увеличены до 20%.

Если выполняется двухсторонний шов с полным проплавлением перед сварочными работами с обратной стороны, то корень шва расчищается до чистого металла. Не допускается использование абразивных кругов.

Какие ГОСТы разработаны для аргонодуговой сварки

Под сваркой принято понимать такой тип соединения деталей, при котором образуются межатомные связи. Достичь такого эффекта можно частичным нагревом свариваемых поверхностей или их пластическим деформированием. Источником энергии может выступать электрическая дуга или газовое пламя. Известны технологии, при которых преобразовывается энергия трения, ультразвука, лазерного излучения.

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

- Параметры и размеры горелок для аргонодуговой сварки включают в себя такие показатели, как номинальное значение и максимальное значение тока. Горелка РГА-150 рассчитана на 150 А при допустимом значении 200 А. Горелка РГА-400 позволяет увеличить силу тока до 500 А. Используемые вольфрамовые электроды в диаметре варьируются от о,8 до 6 мм. Также в данном пункте определены габаритные размеры горелок.

- Технические требования указывают, в каком режиме допускается эксплуатация устройств. Здесь отражены допустимые критерии окружающей среды (температура, влажность), а также условия для испытаний.

- Правила приемки. Производитель обязан гарантировать качество и надежность оборудования. Перечень требований представлен в настоящем документе.

- В пункте «Методы испытаний» описано, каким образом определяется соответствие оборудования установленным требованиям.

- ГОСТом также определены все условия для хранения и транспортировки. Их необходимо выполнять на всех этапах, от производства до поставки покупателю.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом. Сюда включены соединения деталей с толщиной кромок от 0,8 до 60 мм. К сварке трубопроводов предъявляются несколько иные требования, поэтому данный стандарт на них не распространяется.

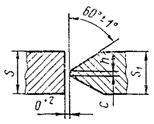

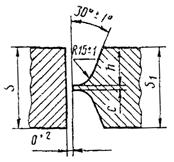

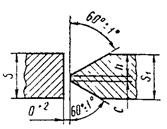

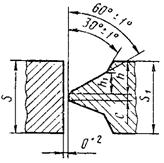

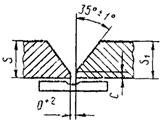

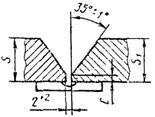

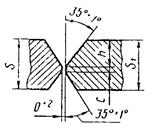

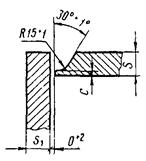

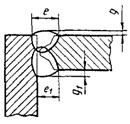

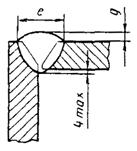

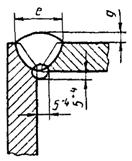

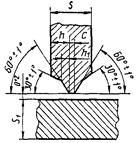

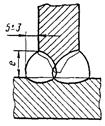

- Типы сварных соединений. Данный пункт реализован в виде таблицы. Из нее можно почерпнуть такие данные, как форма подготовленных кромок, форма шва и толщина деталей.

- Конструктивные элементы и размеры. Для каждого типа кромок и каждой формы сварного шва установлены параметры, включающие в себя толщину детали, диаметр отбортовки, зазор между кромками, ширину шва, глубину сварочной ванны.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Сварка аргонодуговая гост 14806 80

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДУГОВАЯ СВАРКА АЛЮМИНИЯ

И АЛЮМИНИЕВЫХ СПЛАВОВ В ИНЕРТНЫХ ГАЗАХ.

СОЕДИНЕНИЯ СВАРНЫЕ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

ГОСТ 14806-80

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

МОСКВА

ДУГОВАЯ СВАРКА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ

СПЛАВОВ В ИНЕРТНЫХ ГАЗАХ, СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Arc welding of aluminium and aluminium alloys in inert gases.

Welded joints. Main types, design elements and dimensions

ГОСТ

14806-80

Срок действия с 01.07.81

1. Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно.

Стандарт не распространяется на сварные соединения трубопроводов.

Стандарт устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва.

2. В стандарте приняты следующие условные обозначения способов дуговой сварки в инертных газах:

РИНп - ручная неплавящимся электродом с присадочным металлом;

АИНп - автоматическая неплавящимся электродом с присадочным металлом;

АИНп-3 - автоматическая неплавящимся электродом с присадочным металлом - трехфазная;

АИП - автоматическая плавящимся электродом - однодуговая;

ПИП - полуавтоматическая плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2-51.

Форма подготовленных кромок

Характер сварного шва

Форма поперечного сечения

Толщина свариваемых деталей, мм, для способов сварки

Условное обозначение соединения

С отбортовкой кромок

С отбортовкой одной кромки

Без скоса кромок

Односторонний на съемной подкладке

Односторонний на остающейся подкладке

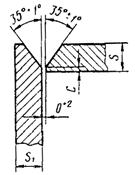

Со скосом одной кромки

С криволинейным скосом одной кромки

С ломаным скосом одной кромки

С двумя симметричными скосами одной кромки

С двумя симметричными криволинейными скосами одной кромки

С двумя несимметричными скосами одной кромки

С двумя симметричными скосами одной кромки по ломаной линии

Со скосом кромок

С криволинейным скосом кромок

С ломаным скосом кромок

С двумя симметричными скосами кромок

С двумя симметричными криволинейными скосами кромок

С двумя симметричными ломаными скосами

С двумя несимметричными скосами кромок

С двумя симметричными ломаными скосами одной кромки

(Измененная редакция, Изм. № 1).

Условное обозначение сварного соединения

е, не более

подготовленных кромок свариваемых деталей

От s до 2,5 s

* Размер для справок

(Измененная редакция, Изм № 1).

s = s 1

е 1 , не более

e , не более

* Размер для справок.

От 0 до 0,5 s

p , не оолее

От 0,5 s до s

Св . 0,5s до s

s 1 ³ 0, 5 s

s 1 ³ 0, 7 s

От 0,5 s 1 до s 1

От s 1 до 1,4 s 1

s 1 + b

От 0,5s до s

От s до 1,4 s

Табл. 50; 51. (Измененная редакция. Изм. № 1).

5. Кромки свариваемых деталей должны быть обработаны механическим способом, при этом шероховатость обработанной поверхности должна быть не более Rz 40 мкм по ГОСТ 2789-73.

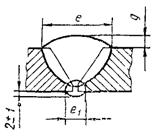

6. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 52, должна производиться так же, как для деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Толщина тонкой детали

Разность толщины деталей

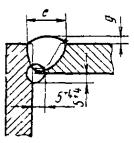

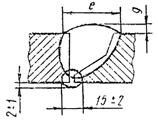

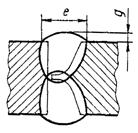

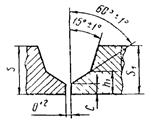

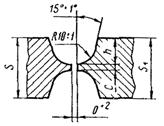

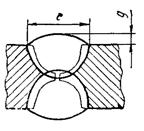

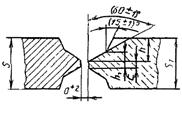

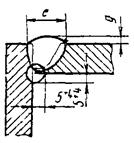

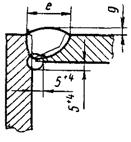

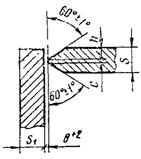

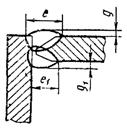

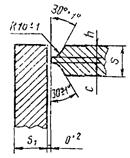

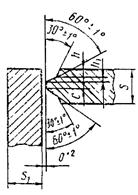

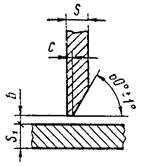

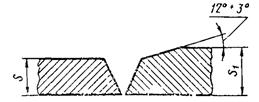

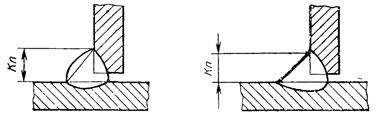

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

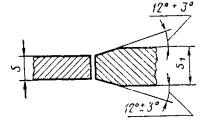

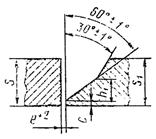

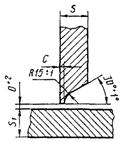

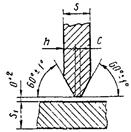

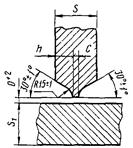

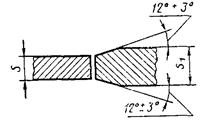

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 52, на детали, имеющей большую толщину s 1 , должен быть сделан скос с одной или двух сторон до толщины тонкой детали s , как указано на черт. 2, 3 и 4.

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. В стыковых соединениях без скоса кромок деталей толщиной свыше 6 мм при сварке неплавящимся электродом с присадочным металлом для обеспечения направленности его подачи в сварочную ванну разрешается снимать фаску с верхних кромок деталей размером 1,0 - 1,5 мм ´ 45°.

8. При сварке в положениях, отличных от нижнего, допускается увеличение размеров шва, но не более: 2 мм - для деталей толщиной до 25 мм; 3 мм - свыше 25 мм.

9. При сварке в гелии на постоянном токе размеры шва могут быть уменьшены до 15 %.

10. Для расчетных угловых швов значения катета K п (черт. 5) должны быть установлены при проектировании.

Примечание . Катетом Кп, определяемым при проектировании, является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве - меньший.

11. Предельные отклонения величины катета расчетных швов должны соответствовать:

+2,0 мм при K < 5 мм;

+3,0 мм при 5 £ K £ 8 мм;

+4,0 при K > 8 мм.

12. Для стыковых соединений допускается уменьшение размера с до (2±1) мм, для тавровых и угловых соединений до 1 +1 мм.

13. В нахлесточных соединениях сварной шов не должен выступать над поверхностью детали более чем на 1 мм.

14. При сварке технического алюминия допускается увеличение размеров швов до 20 %.

15. При выполнении двустороннего шва с полным проплавлением перед сваркой с обратной стороны корень шва должен быть расчищен до чистого металла. Расчистка абразивными кругами не допускается.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.07.80 № 3826

2. Периодичность проверки - 5 лет.

3. Взамен ГОСТ 14806-69

4. Ссылочные нормативно-технические документы

Обозначение в НТД, на который дана ссылка

5. Срок действия продлен до 01.07.96 Постановлением Госстандарта СССР от 03.05.90 № 1078

6. Переиздание (декабрь 1990 г.) с Изменением № 1, утвержденным в октябре 1989 г. (ИУС 1-90)

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

е, не более

От s до 2,5s

e, не более

От 0 до 0,5s

p, не оолее

От 0,5s до s

Св. 0,5s до s

От s до 1,4s

Читайте также: