Смещение кромок при сварке

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но быть не более 3 мм, а в других стыковых сварных соединениях 10 % номинальной толщины тонкого листа плюс 1 мм, но не более 4 мм. Смещение кромок в соединениях из биметаллов не должно превышать 70 % толщины облицовочного слоя. [1]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но не более 3 мм. Смещение кромок в других стыковых сварных соединениях ( например, в кольцевых) при толщине листов до 20 мм не должно превышать 10 % номинальной толщины тонкого листа плюс 1 мм и при толщине листов свыше 20 мм - 15 % номинальной толщины тонкого листа, но не более 5 мм. Смещение кромок в сварных соединениях из биметалла не должно превышать 10 % номинальной толщины более тонкого листа со стороны основного слоя, но не более 3 мм и не более 50 % толщины коррозионностойкого слоя со стороны этого слоя. [2]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но не более 3 мм, а в других стыковых сварных соединениях 10 % номинальной толщины тонкого листа плюс 1 мм, но не более 4 мм. Смещение кромок в соединениях из биметаллов не должно превышать 70 % толщины облицовочного слоя. [3]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, должно быть не более 10 % номинальной толщины тонкого листа, но не более 3 мм, а в других стыковых сварных соединениях должно быть не более 10 % номинальной толщины тонкого листа пщюс 1 мм, но не более 4 мм. Смещение кромок в соединениях биметаллов не должно превышать 70 % толщины облицовочного слоя. [5]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но быть не более 3 мм, а в других стыковых сварных соединениях 10 % номинальной толщины тонкого листа плюс 1 мм, но не более 4 мм. Смещение кромок в соединениях из биметаллов не должно превышать 70 % толщины облицовочного слоя. [6]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но не более 3 мм. Смещение кромок в других стыковых сварных соединениях ( например, в кольцевых) при толщине листов до 20 мм не должно превышать 10 % номинальной толщины тонкого листа плюс 1 мм и при толщине листов свыше 20 мм - 15 % номинальной толщины тонкого листа, но не более 5 мм. Смещение кромок в еварных соединениях из биметалла не должно превышать 10 % номинальной толщины более тонкого листа со стороны основного слоя, но не более 3 мм и не более 50 % толщины корррзионностойкого слоя со стороны этого слоя. [7]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но не более 3 мм, а в других стыковых сварных соединениях 10 % номинальной толщины тонкого листа плюс 1 мм, но не более 4 мм. Смещение кромок в соединениях из биметаллов не должно превышать 70 % толщины облицовочного слоя. [8]

Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, должно быть не более 10 % номинальной толщины тонкого листа, но не более 3 мм, а в других стыковых сварных соединениях должно быть не более 10 % номинальной толщины тонкого листа пшюс 1 мм, но не более 4 мм. Смещение кромок в соединениях биметаллов не должно превышать 70 % толщины облицовочного слоя. [10]

При сборке листовых конструкций нельзя принудительно натягивать сопрягаемые кромки листов перед прихваткой и сваркой встык. Фиксирующие приспособления должны обеспечивать точность сборки таким образом, чтобы смещение кромок стыкуемых листов не превышало 10 % толщины листа. При сборке стыка на прихватках следует иметь в виду, что усадка металла прихватки может уменьшить зазор на 0 1 - 0 5 мм, особенно при сборке алюминиевых конструкций. Все угловые и нахлесточные соединения собирают без зазора. [11]

Конусы горелок изготавливают вальцовкой заготовок из листа с последующей сваркой и калибровкой. Небольшие конусы серийного изготовления штампуют из двух половин. Кромки половинок конуса строгают под сварку, затем готовый конус калибруют. Смещение кромок стыкуемых листов при сварке допускается в пределах 10 % номинальной толщины листа, но не более 2 мм. [12]

Изготовление, монтаж и ремонт сосудов и их элементов должны производиться по технологии, разработанной заводом-изготовителем, монтажной или ремонтной организацией до начала выполнения соответствующих работ. Для элементов сосуда установлены предельные допуски. Отклонения наружного диаметра обечаек и других цилиндрических элементов из листовой стали не должны превышать 1 % номинального наружного диаметра. Ограничены также отклонения профиля выпуклой части днищ, овальность труб, утонение стенок гнутых участков труб. Смещение кромок стыкуемых листов в стыковых сварных соединениях, определяющих прочность сосуда, не должно превышать 10 % номинальной толщины тонкого листа, но не более 3 мм, а в других стыковых соединениях - 10 % номинальной толщины тонкого листа плюс 1 мм, но не более 4 мм. [13]

Смещение кромок при сварке

5.1.8. При температуре эксплуатации ниже минус 40 О С сварку труб из углеродистой стали производят только электродами с основным покрытием.

5.1.9. Минимальная температура окружающего воздуха при которой может выполняться прихватка и сварка стыков трубопроводов, приведена в таблице 5.2. При более низкой температуре воздуха сварка должна выполняться в помещении или укрытии (кабине, палатке), где поддерживается температура выше 0 о С.

Т а б л и ц а 5.2 - Требования к температуре окружающего воздуха при сварке и прихватке стыков газопроводов

5.1.10 При температуре окружающего воздуха ниже 0 о С сваривать и прихватывать стыки трубопроводов необходимо с соблюдением следующих требований:

а) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и подогрет с доведением его температуры до положительной;

б) во время всех операций прихватки и сварки стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

- при ручной дуговой сварке вертикального неповоротного стыка: высота 6-10 мм, ширина не более 35 мм;

П р и м е ч а н и е - Горизонтальными называют стыки, шов которых располагается в горизонтальной плоскости или отклоняется от нее на угол не более 45°.

5.1.12 В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. Облицовочный шов должен отвечать следующим требованиям:

выпуклость шва должна составлять для труб с толщиной стенки до 10 мм не более 3 мм, с толщиной стенки свыше 10 мм не более 3,5 мм.

5.1.13 Сваренный и зачищенный стык труб сварщик должен заклеймить присвоенным ему клеймом на расстоянии 50-100 мм от сваренного им стыка со стороны, доступной для осмотра. При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается.

5.2 Ручная дуговая сварка

5.2.1 Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу.

Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20-25 мм от кратера.

5.2.1 Во избежание зашлаковки металла шва около кромок труб следует выполнять возможно более плоский валик, избегая выпуклого валика. Для этого нужно несколько задерживать электрод у кромки трубы или отводить его немного назад.

5.2.1 Величина сварочного тока должна подбираться в зависимости от диаметра электрода, типа покрытия (основное или рутиловое) и положения шва. При вертикальном и потолочном положении шва ток должен быть уменьшен на 10-20% по сравнению со сваркой в нижнем положении. Потолочные участки шва следует выполнять электродами диаметром не более 4 мм.

5.2.1 Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, следует отступить на 10-30 мм от нижней точки.

Порядок наложения слоев, когда вертикальный стык сваривает один сварщик без поворота труб, показан на рисунке 5.1.

| |

| 274 × 294 пикс. Открыть в новом окне | |

Рисунок 5.1 - Порядок наложения слоев при сварке одним сварщиком вертикальных неповоротных стыков труб диаметром до 150 мм;

5.2.5 Горизонтальные стыки труб диаметром до 150 мм сваривает один сварщик с учетом правил смещения «замков» в соседних слоях или участках.

6. Контроль сварочных работ и сварных соединений

исправность и комплектность сборочно-сварочного оборудования и приспособлений, также соответствие их геометрических и технологических параметров предстоящим операциям по сборке и сварке трубопроводов;

наличие проверенных амперметров и балластных реостатов на постах для ручной дуговой сварки (допускается применение переносных амперметров для периодического контроля величины сварочного тока);

6.1.4 При контроле подготовки и сборки деталей под сварку проверяется соблюдение требований проектной документации на трубопроводы.

качество и чистоту подлежащих сварке кромок (поверхностей), а также прилегающих к ним участков основного металла;

6.1.8 После окончания сварки контролируют наличие и правильность маркировки (клеймения) выполненных сварных швов.

6.2 Контроль сварных соединений

6.2.1. Контроль готовых сварных соединений и нормы оценки их качества выполняют в соответствии с СП 62.13330.2011, СП 42-102-2004 [1], РД 01-001-06 [3].

6.2.2.1. Визуальным и измерительным контролем проверяют тип, размеры и наличие дефектов на каждом из сварных стыковых соединений газопроводов.

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

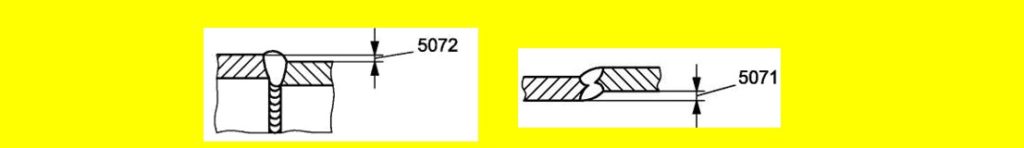

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Большая Энциклопедия Нефти и Газа

Допустимые смещения кромок на кольцевые швы технологических и магистральных трубопроводов даются в соответствующих стандартах и строительных нормах и правилах. Так, например, для технологических трубопроводов они не должны превышать 35 % от толщины стенки, но не более 3 мм. [2]

Для центровки и выдержки допустимого смещения кромок стыка перед процессом оплавления их торцуют. Строительные детали из термопластов часто характеризуются повышенной хрупкостью вследствие несоблюдения технологии их изготовления. Поэтому подготовка торцов таких деталей для сварки весьма затруднительна. Такая некачественная подготовка торца, а также разнотолщинность стенки спиральнонавитых труб по периметру стыка естественно отражается на прочности сварного соединения. [3]

В стыковых сварных соединениях деталей трубопроводов значения допустимых смещений кромок в зависимости от назначения трубопровода регламентируются основными положениями по сварке ( ОПМ02ЦС - 66 и ОП1513 - 72) и правилами Госгортехнадзора СССР [6, 7, 8] для энергетических трубопроводов и правилами Госстроя СССР [9, 10, 11] - для магистральных и технологических. [5]

В целевой функции (7.2) суммарные затраты на сборку соединения по методу полной взаимозаменяемости определяются составляющими затратами на изготовление корпуса С и перегородки С2, nS - допустимое смещение кромок . [6]

Сборку стыка следует выполнять с зазором не менее 1 5 мм, так как подварка изнутри трубы выполняется автоматической сваркой под флюсом. Допустимое смещение кромок на участке длиной 1 / 4 окружности стыка не должно превышать 3 мм. [7]

Сборка труб под сварку осуществляется с помощью приспособлений, позволяющих точно совместить концы стыкуемых труб. Допустимое смещение кромок труб не должно превышать величины 0 15 S 0 5 мм, где S - наименьшая толщина стенки свариваемых труб, мм. [9]

Сборка труб под сварку осуществляется с помощью приспособлений, позволяющих точно совместить концы стыкуемых труб. Допустимое смещение кромок труб не должно превышать величины 0 15 5 0 5 мм, где S - наименьшая толщина стенки свариваемых труб, мм. [10]

Диагностические обследования трубопроводов компрессорных станций ( КС) на стадии эксплуатации показывает, что одним из распространенных дефектов кольцевых сварных швов является смещение кромок. Причинами образования этого дефекта служат несоосность труб при сварке, отклонение внешнего диаметра от номинала, овальность труб. Согласно ВСН-012-88 допустимое смещение кромок по внешней образующей составляет 20 % от толщины стенки, но не более 3 мм. [11]

При сооружении резервуаров большой вместимости значительное время затрачивается на подготовку вертикального стыка для сварки, особенно при выполнении работ на высоте. Эти работы можно упростить, обеспечив сварку двух листов перед монтажом. Листы длиной 6 м укрупняют в блоки 12 м на поворотных приспособлениях. Перед сваркой производят сборку двух листов с требуемым зазором и созданием допустимого смещения кромок . Первый слой шва сваривают вручную, а затем после очистки поверхности от шлака осуществляют автоматическую сварку под слоем флюса сварочным трактором ТС-17М. После автоматической сварки всех слоев с одной стороны листы поворачивают на 180 и сваривают другие слои под слоем флюса. Поднимают блоки на проектную отметку траверсой длиной ( 3 м с саморегулирующимися стропами. [12]

Читайте также: