Реферат сварка автоматическая сварка

Введение

Газы – защитники на страже качества и красоты. Практически два века электросварка уверенно удерживала лидирующие позиции в сфере создания металлоконструкций, при необходимости дополняясь газовой сваркой. В последние десятилетия все активнее применяются альтернативные варианты соединения металлов посредством плавления. На смену традиционным разновидностям приходит более современный гибрид, вобравший в себя лучшее от каждой из них – сварка в среде защитных газов (ГОСТ был разработан в СССР в 1980 году). Она активно теснит другие методы, обладая высокими характеристиками и большой областью применения.

Цель работы: изучить принцип работы, технологию, а также извлечь преимущества и недостатки использования сварочных соединений в защитных газах.

История развития

Сварка в струе защитных газов была изобретена русским изобретателем Николай Николаевичем Бенардосом (26.06.1842 – 21.09.1905) в 1883 году. Защита от воздуха, по его предложению, осуществлялась светильным газом. Но этот метод Бенардоса нашел применение лишь спустя почти пол века и был необоснованно назван американцами «способом Александера». В период Второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом. Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) – сварка неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например так называемая аргонодуговая сварка. MIG (MechanicalInertGas) – механизированная (полуавтоматическая или автоматическая) сварка в струе инертного защитного газа. Вскоре эта технология пришла и в Европу. Сначала применялись только инертные газы или аргон, содержащий лишь небольшие доли активных компонентов (например, кислорода), поэтому такая технология сокращенно называлась S.I.G.M.A. Эта аббревиатура означает «shielded inert gas metal arc» – «дуговая сварка металлическим электродом в среде инертного газа». В настоящее время сварка в струе различных газов – аргона, гелия, азота – применяется во многих отраслях техники от небольших мастерских до крупных предприятий.

Принципиальная схема сварки в защитном газе

На рисунке 1 показана принципиальная схема поста для сварки в защитном газе.

Рисунок 1 – Принципиальная схема

Принципиальная схема сварки в защитном газе:

1 — баллон с жидкой углекислотой; 2 — вентиль; 3 — предредукторный осушитель газа; 4 — подогреватель газа; 5 — редуктор; 6 — регулятор давления (расхода) углекислого газа; 7 — электромагнитный клапан; 8 — реле давления; 9— резиновый рукав для, подачи газа; 10 — газоэлектрическая горелка; 11 — подающий механизм; 12 — шкаф распределительного устройства.

Параметрами режима сварки в углекислом газе являются род, полярность и величина сварочного тока, диаметр электродной проволоки, напряжение дуги, скорость сварки и подачи проволоки и расход газа. Сварка производится постоянным током прямой и обратной полярности, а также переменным током с осциллятором. В качестве источников тока применяются стандартные и специально переоборудованные агрегаты с жесткой или возрастающей характеристикой. Сварка на повышенных режимах (большой ток и напряжение) способствует стабилизации дуги, уменьшению разбрызгивания металла, увеличению глубины проплавления кромок и производительности процесса.

Используемые газы

Сварка в защитных газах производится с применением нескольких их разновидностей. Одноатомные, инертные газы, не взаимодействующие с металлами: аргон, гелий. Чистоту и показатели газов контролирует ГОСТ. Не представляют опасности при соблюдении элементарной техники безопасности. Активные двухатомные газы, взаимодействующие с металлами: азот, водород, углекислый газ. Ввиду взрывоопасности требуют повышенной осторожности при использовании. Смеси газов: в основном смесь аргона с другими газами в процентном соотношении. Наиболее распространена сварка в среде аргона и углекислого газа (особенно в бытовом применении), что объясняется физическими свойствами этих защитных газов и их доступностью. Гелий позволяет получать лучшее качество шва, но слишком дорогой для обычного применения и используется для самых тонких металлов на предприятиях. Азот и водород используются ограниченно, ввиду взаимодействия с большинством металлов.

Защитный газ для сварки полуавтоматом подбирается для каждого случая в отдельности, так как у всех них свои свойства. Есть, конечно же, и универсальные газы, но везде есть особенности применения.

Аргон является как раз тем самым универсальным вариантом. Он отличается более высокой стоимостью и высоким уровнем защиты, которые существенно превосходит остальных. Это инертный газ, создающий непроницаемую оболочку. Он оказывается вреден для здоровья при использовании, так что здесь обязательно нужно использовать средства индивидуальной защиты.

Водород относится к редко используемым газам. Он поставляется в баллонах в сжиженном состоянии под большим давлением. Особенности сварки в защитных газах с водородом выводят его в особую категорию. Лучше всего он подходит для сварки меди.

Азот также дает защитную среду во время сварки. Механизированное соединение металлических изделий в среде азота обходится относительно недорого и при этом обладает высокими прочностными характеристиками. Газ без запаха и цвета, а также не взрывоопасен.

Углекислота очень часто используется в качестве защитного газа. Она обладает невысокой стоимостью и хорошо подходит для сварки сталей со средним и низким содержанием углерода. Ею можно выполнять основную массу производственных операций.

Технология сварки в защитных газах

Сварка в защитных газах оказывается весьма эффективной, но для достижения высокопоставленных результатов нужно точно придерживаться технологии. Технология сварки в защитных газах имеет ряд отличий от других способов, что сказывается на технологии ее проведения. В самом начале идет подготовка металла под сварку. Хоть здесь она оказывает на столь большое влияние, но ее стоит привести. После этого идет подключение и настройка оборудования, чтобы оно соответствовало требуемым режимам сваривания. Дальнейшим этапом будет розжиг дуги, который производится одновременно с подпаливанием пламени горелки. Если процедура сваривания требует предварительного подогрева, то стоит включить горелку заранее и прогреть ею заготовку. После того, как сварочная ванна начала образовываться вокруг электрической дуги, можно подавать проволоку. Для этого используется специальное механизированное устройство, которое позволяет обеспечить подачу с постоянной скоростью. Это удобно, когда нужно сделать длинный шов, не разрывая дуги. Неплавкий электрод позволяет поддерживать дугу максимально длительный период времени. При использовании постоянного тока, сварка производится на обратной полярности. В данном случае сокращается вероятность разбрызгивания, но увеличивается расход металла. Дело в том, что коэффициент наплавления в данном случае будет значительно снижен. При прямой полярности он оказывается в 1,5 раза выше. Ведение ванны желательно осуществлять слева направо, чтобы специалист мог видеть, как формируется шов, а не действовать вслепую. Все манипуляции осуществляются по направлению к себе.

Классификация

На базе основных физических явлений технология сварки в защитных газах классифицируется по двум признакам:

Сварка неплавящимся электродом: в процессе расплавления соединяемых металлов в защитных газах материал электрода не становится элементом соединения, он служит исключительно для возбуждения дуги. Шов образуется посредством плавления кромок свариваемого металла и присадки. Расход электрода вызван испарением или оплавлением при избыточных показателях тока. Изготавливаются неплавящиеся электроды из вольфрама с присадками.

Сварка плавящимся электродом: в процессе расплавления соединяемых металлов в защитных газах электродный материал тоже плавится и становится элементом шва. Плавящиеся электроды могут использоваться в качестве присадочной проволоки, если выпущены по ГОСТ 2246–70 или из соответствующего свариваемым металла.

Область применения

Способ сварки в среде защитных газов применяют для сложных конструкций с повышенными требованиями к прочности и выносливости. Соединение всевозможных трубопроводов, деталей автомобилей, в промышленности и подобное. Сваривают цветные и черные металлы и их сплавы. Наиболее востребована способ соединения алюминия, нержавеющей стали, магния, циркония, титана и их сплавов. При этом используются определенные газы для определенных металлов. Инертные газы: соединение быстро окисляющихся металлов и сплавов алюминия, титана, магния, высоколегированных хромоникелевых и никелевых сплавов. Углекислый газ: соединение легированных и углеродистых сталей. Азот: соединение меди. Смесь аргона с водородом (5 – 10%): магний, алюминий.

Привет студент

Автоматической дуговой сваркой называют механизированный процесс дуговой сварки, в котором управление дугой и подачу присадочного материала производят специальными механизмами.

При ручной сварке максимальная доля стоимости работы приходится на рабочую силу и сравнительно небольшую часть составляют расходы на электроды и электроэнергию. Кроме того, что ручная сварка дорога, она не может давать такого однородного и высокого по качеству шва, как автоматическая. Наконец, автоматическая сварка в 2—3 раза производительнее ручной.

Преимущества механизации процесса дуговой сварки были понятны и изобретателям ее —- Бенардосу и Славянову, и ими были построены первые образцы электросварочных автоматов.

Автоматическую сварку применяют при массовом или крупносерийном производстве однородных сварочных работ.

Сварка металлическим электродом. Увеличение производительности при механизированной сварке достигается: 1) отсутствием необходимости смены электродов, так как электродный материал подается в виде проволоки, поступающей с мотка; 2) возможностью значительно повышать силу сварочного тока, что увеличивает скорость наплавки присадочного материала.

Возможность увеличения силы тока здесь достигается тем, что при ручной сварке ток подключают к электроду в верхней его части (примерно на расстоянии 300 мм от дуги), а при автоматической — на расстоянии около 100 мм и менее от дуги. Подключение тока у конца электрода вызывает сильный нагрев всего электрода и ограничивает возможность увеличения тока. В случае подвода тока вблизи дуги это обстоятельство исключается.

Агрегат для автоматической сварки составляют: 1) мотор-генератор или трансформатор; 2) автоматическая сварочная головка, снабженная механизмом для автоматического регулирования длины дуги и подачи присадочного материала; 3) каретка и механизм передвижения сварочной головки или изделия (при неподвижной головке).

Для защиты металла от атмосферного воздуха при автоматической сварке металлическими электродами применяют флюсы или обмазки.

Флюсы подаются из бункера в виде гранулированной массы, насыпаемой на шов одновременно с подачей проволоки. Расплавленный флюс окружает место сварки, концентрируя в нем тепло, вследствие чего увеличивается количество расплавляемого основного металла, приходящегося на единицу веса присадочного.

Простейший способ нанесения ионизирующих обмазок на электродную проволоку состоит в погружении мотка ее в 10—15%-ный водный раствор ионизатора (например, поташа) с последующей просушкой. Небольшое количество остающегося на проволоке ионизатора оказывается достаточным для получения устойчивой дуги на переменном токе. Для нанесения больших количеств обмазки проволоке можно придавать, например, крестообразное сечение; проволоку такого сечения пропускают через резервуар с обмазочной пастой, заполняющей углубления в профиле проволоки.

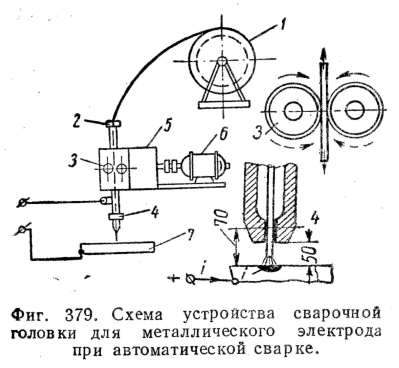

На фиг. 379 показана схема устройства сварочной головки для металлического электрода. Присадочная проволока наматывается на барабан 1 и пропускается в приемную трубку 2; ролики 3 служат для подачи проволоки к изделию 7 через бронзовый мундштук 4, к которому подключается ток: механизм коробки передач 5 получает движение от электродвигателя 6.

В настоящее время такие автоматы в России почти не применяют в связи с переходом на автоматическую сварку под слоем флюса.

Скоростная автоматическая сварка под слоем флюса. Академией наук под руководством акад. Е. О. Патона разработан способ дуговой сварки голым электродом под гранулированным флюсом, позволяющий увеличить производительность дуговой сварки в производственных условиях в 5—10 раз по сравнению с ручной.

Другими существенными преимуществами автосварки под флюсом являются:

а) более однородное и высокое качество наплавленного металла по сравнению с ручной сваркой;

б) экономия в электродной проволоке вследствие отсутствия угара и разбрызгивания металла проволоки во время сварки, а также огарков электродов (кусков электрода, остающихся в электрододержателе при ручной сварке после расплавления каждого электрода);

в) экономия электроэнергии вследствие лучшего использования тепла дуги;

г) отсутствие надобности в защитных приспособлениях для глаз сварщиков (дуга горит под слоем флюса) и специальной вентиляции, необходимой при ручной сварке качественными электродами;

д) возможность замены квалифицированных сварщиков ручной сварки менее квалифицированными, так как основные операции выполняет автомат.

Для автоматической сварки под флюсом требуется более тщательная сборка свариваемых изделий, чем при ручной сварке, и правильная настройка всей аппаратуры.

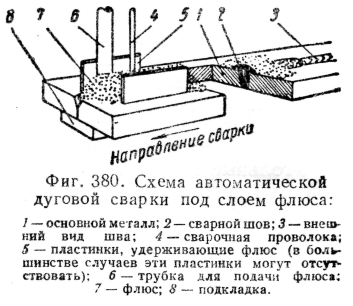

Автоматическая сварка нашла в России широкое применение не только при изготовлении изделий, имеющих сварные швы большой протяженности (сварные балки, резервуары, судовые конструкции и т. п.), но и при сварке мелких швов, например, при обварке связей котлов, шпилек, электрозаклепок и т. п. На фиг. 380 показана схема автоматической дуговой сварки под слоем флюса. Так как дуга образуется под слоем гранулированного флюса, окисления и азотирования наплавленного металла воздухом не происходит. Вследствие большой концентрации тепла под слоем флюса и повышенной силы тока, применяемого при автоматической сварке, разделка шва под автоматическую сварку отличается от обычной: для листов толщиной до 8 мм вместо скоса кромок дают зазор в 2—2,5 мм, при больших толщинах дается скос в 30—45° и зазор около 1 мм.

Для автоматической сварки под слоем флюса пользуются сварочными «тракторами». Сварочный трактор имеет самоходную тележку, на которой помещена сварочная головка. Тележка передвигается по свариваемому изделию или по специальным направляющим, передвижным рельсовым путям и т. п.

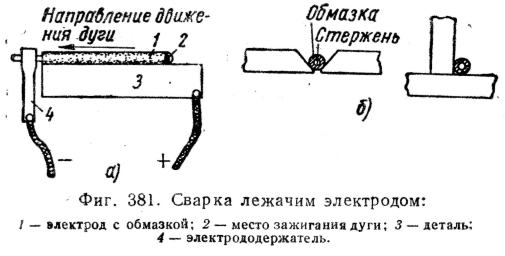

Полуавтоматическая сварка лежачим электродом. Промежуточным способом между ручной и автоматической дуговой сваркой является сварка лежачим электродом. Сущность этого способа заключается в следующем: в разделку шва укладывают толстообмазанный электрод, присоединенный к одному сварочному проводу; другой провод присоединяют к основному металлу; дуга между лежачим электродом и основным металлом возбуждается угольным или металлическим стержнем. Зажженная дуга перемещается вдоль шва по мере расплавления лежачего электрода. Такой способ не требует сложного оборудования и дает однородный, хорошего качества шов. На фиг. 381, а представлена схема этого способа сварки, на фиг. 381, б показано положение лежачего электрода при стыковом и тавровом соединении деталей.

Толщина обмазки электродов, применяемых при таком способе сварки, должна быть несколько большей, чем при обычных способах, и изготовление более тщательным в части эксцентричности нанесения слоя покрытия. К недостаткам этого способа следует отнести недостаточно глубокий провар корня шва, трудность осуществления криволинейных швов, трудность сварки по прихваткам и невозможность регулирования сечения шва при данном диаметре электрода.

Автоматическая сварка угольным электродом. Сварку можно производить открытой дугой и под слоем флюса. Автоматы, работающие на угольных электродах, отличаются от работающих на металлических только в отношении подачи электрода. Угольный электрод расходуется гораздо медленнее металлического, и горение угольной дуги по сравнению с горением металлической весьма устойчиво даже при значительном изменении ее длины, поэтому при работе с угольным электродом условия механизации процесса легче, чем при работе с металлическим.

Защита наплавленного металла при сварке открытой дугой производится посредством обмазочной пасты, которой покрывают основной металл, или при помощи подаваемого в дугу бумажного шнура, пропитанного квасцами в смеси с 25%-ным раствором поташа.

Угольные автоматы можно применять при сварке стальных листов толщиной от 1 до 10 мм. Скорость сварки листов малых толщин может достигать 80 м/час. Автоматическую дуговую сварку угольным электродом обычно ведут или без присадочного материала, или с присадочным материалом, предварительно заложенным в разделку шва.

Вследствие того, что горение угольной дуги очень устойчиво, для обслуживания двух-трех автоматов иногда достаточно одного рабочего.

Наиболее эффективной является сварка угольным электродом при соединении деталей из тонкой малоуглеродистой стали без присадочного металла на постоянном токе прямой полярности.

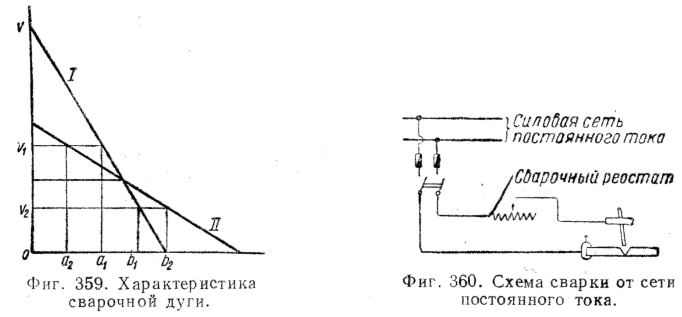

Источник питания сварочной дуги должен быть рассчитан на работу, в процессе которой имеют место часто повторяющиеся короткие замыкания цепи. Зажигание дуги начинается с короткого замыкания; при работе с металлическими электродами расплавленные капли материала электрода периодически (10—40 капель в секунду) накоротко замыкают промежуток между основным металлом и электродом; кроме того, колебания силы тока в процессе работы вызываются изменением длины сварочной дуги, размер которой сварщик не может держать все время одинаковым. Поэтому генераторы, питающие сварочную дугу должны быть построены так; чтобы обеспечивать ограничение силы тока короткого замыкания. Такому требованию удовлетворяют генераторы, имеющие падающую статическую (внешнюю) характеристику. Чем круче характеристика генератора, тем меньше меняется сила тока с изменением напряжения. На фиг. 359 показаны две характеристики с разными углами наклона. Характеристика l при колебании напряжения от v1 до v2 дает колебания силы тока в пределах а1 b1. Кроме того, у генератора с более крутой характеристикой ток короткого замыкания сравнительно немного превышает рабочий ток.

Для получения шва хорошего качества необходимо, чтобы источник питания током легко реагировал на все изменения режима дуги. Динамические качества источника тока характеризуются временем, в течение которого напряжение источника возрастает от нуля при коротком замыкании до напряжения холостого хода; оно не должно превышать 0,3 сек., при этом восстановление напряжения до 25 в должно происходить не более чем за 0,05 сек. Время восстановления напряжения холостого хода в ряде современных сварочных генераторов постоянного тока не превышает 0,02 сек.

При сварке постоянным током для питания дуги применяют генераторы постоянного тока, при сварке переменным током—сварочные трансформаторы. Постоянный ток в сварочной практике применяют реже, чем переменный, так как капитальные затраты на оборудование для сварки переменным током приблизительно в 4 раза меньше затрат на оборудование для работы на постоянном токе, а расход электроэнергии на 1 кг расплавленного металла при переменном токе составляет около 4 против 6—10 квт-ч при постоянном. К недостаткам сварочной аппаратуры для переменного тока следует отнести низкий cos ф.

В том случае, если возможно получать постоянный ток от сети, сварочную дугу можно подключать к сети через реостат по схеме, показанной на фиг. 360; сила тока регулируется реостатом; к. п. д. сварочного реостата при напряжении в сети 220 в составляет всего около 0,1. Сварку от сети постоянного тока применяют очень редко.

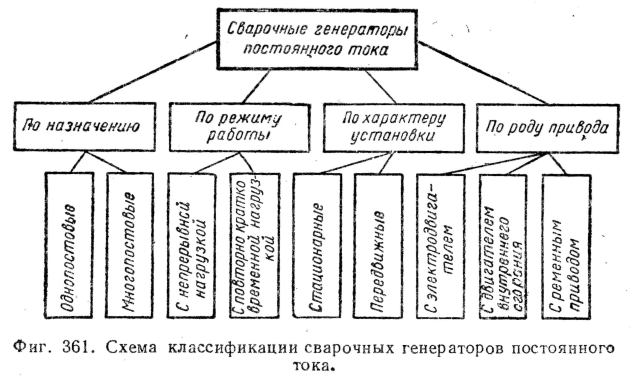

Электросварочные генераторы постоянного тока. Электросварочные генераторы постоянного тока можно классифицировать по различным признакам: по назначению, по режиму работы, по характеру установок, по роду привода. На фиг. 361 приведена схема их классификации.

По принципу действия наиболее распространенные системы сварочных генераторов молено, разбить на следующие две основные группы:

1) генераторы с возбуждением от постороннего источника тока, в которых круто падающая характеристика получается за счет взаимодействия обмоток возбуждения; генераторы с независимым возбуждением выпускались в России до 1933 г. (машины типа СМ-1, СМ-2, СМ-12, СМ-32, СМ-3 и СМК-3);

2) генераторы с самовозбуждением, в которых круто падающая характеристика получается: а) в результате взаимодействия потока обмоток возбуждения и реакции якоря в генераторах с расщепленными полюсами (машинах типа СМГ и СУГ, которые выпускаются в России с 1933 г. по настоящее время), б) размагничивающего действия сериесной обмотки в генераторах с противокомпаундной обмоткой (машинах типа ПАС-400, выпускаемых в России в настоящее время) или в) взаимодействием сериесной обмотки и продольного потока якоря в генераторах с поперечным полем (машинах типа СУП, выпускавшихся в России с 1936 по 1941 гг.).

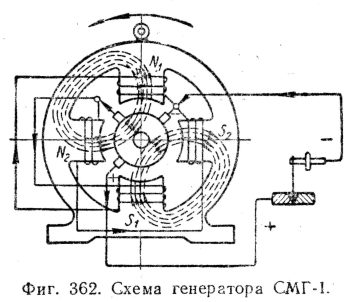

На фиг. 362 показана схема генератора типа СМГ, являющегося наиболее распространенным в России сварочным генератором постоянного тока; в генераторе СМГ одноименные полюсы располагаются рядом и образуют как бы два расщепленных полюса, поэтому их называют генераторами с расщепленными полюсами.

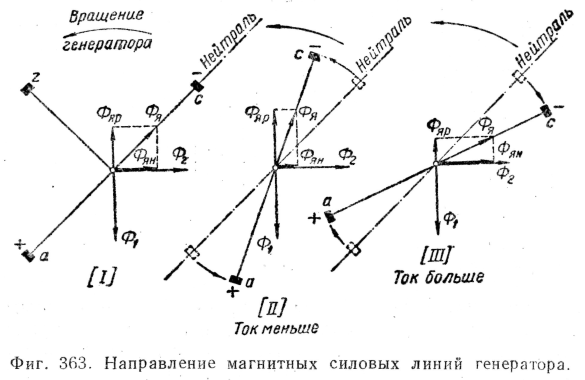

На этой же фигуре показано направление силовых линий магнитного потока якоря; поток полюсов на фигуре не показан. Поток пары полюсов N1 и S1 (фиг. 362) направлен сверху вниз и носит название поперечного потока Ф1 (фиг. 363). Поток пары главных полюсов N2 и S2, расположенных на фиг. 363, горизонтально, направлен слева направо и является главным потоком Ф2. Вследствие особенности расположения полюсов генераторов СМГ и насыщенности главных полюсов N2 и S2 влияние магнитного потока значительно по сравнению с генераторами обычной конструкции с чередующимися северными и южными полюсами. Реакция якоря создает круто падающую характеристику генератора СМГ.

При холостом ходе генератора, т. е. при разомкнутой сварочной цепи, напряжение на щетках генератора получается за счет питания обмоток возбуждения на полюсах генератора от дополнительной щетки (на фиг. 362 слева наверху, а на фиг. 363 — щетка z) и одной из главных щеток, расположенных на нейтрали генератора (см. фиг. 363, I— щетки а и с), к которым присоединяют сварочные провода.

При нагрузке генератора, т. е. включении сварочной цепи, появляется в якоре собственный магнитный поток Фя, направленный по линии ас щеток генератора. Составляющие потоки якоря будут направлены (фиг. 362): 1) по полюсному наконечнику N1 и через станину (статор), полюсный наконечник N2 и 2) через полюс S2, станину и S1. Поток реакции якоря, следовательно, можно разложить на две составляющие: Фяр—параллельно потоку Ф1 полюсов и Фян— параллельно потоку полюсов Ф2. Вследствие насыщения главных полюсов суммарный поток в этих полюсах от добавления потока Фян не изменится, суммарный же поток в поперечных полюсах Ф1 будет уменьшаться за счет размагничивающего действия потока Фяр (фиг. 363) и тем больше, чем больше будет поток Фяр.

При коротком замыкании поток Фяр будет иметь наибольшее значение, и суммарное напряжение на щетках а и с упадет до нуля.

Регулирование силы сварочного тока в генераторах СМГ производится при помощи сдвига щеток с нейтрального положения. В более мощных генераторах, например, типа СМГ-2 (также и в СМГ-2а и СМГ-26), более тонкая регулировка силы тока производится при помощи реостата, включенного в цепь регулируемой обмотки возбуждения поперечных полюсов (N1 — S1; на фиг. 362 реостат не показан). На фиг. 363 показаны три положения щеток: на эскизе I— нейтральное положение, на эскизе II — щетки сдвинуты по направлению вращения генератора; в этом случае сварочный ток уменьшается, так как увеличивается размагничивающая составляющая реакции якоря Фяр; на эскизе III щетки сдвинуты против направления вращения генератора, и сила сварочного тока увеличивается, так как поток Ф уменьшился по сравнению с положением щеток на нейтрали I.

Генератор СМГ-1 рассчитан на силу тока 200 а при напряжении 25 в; при длительной нагрузке генератор дает ток 150 а; напряжение холостого хода 65 в. Регулирование силы тока производят смещением щеток. Генератор вращается электродвигателем трехфазного тока мощностью 10 квт.

В настоящее время применяют генераторы типа СМГ-2, принципиальная схема которых не отличается от изображенной на фигуре общей схемы всех генераторов типа СМГ. Генераторы СМГ-2а строились на напряжение сварочного тока 40 в, генераторы СМГ-2б — на 25 в и современные СМГ-2г — на 30 в. Напряжение холостого хода указанных генераторов в зависимости от положения щеток изменяется от 65 до 75 в. Генераторы рассчитаны на силу сварочного тока до 320 а (СМГ-2г); при длительной работе сила тока составляет 250 а.

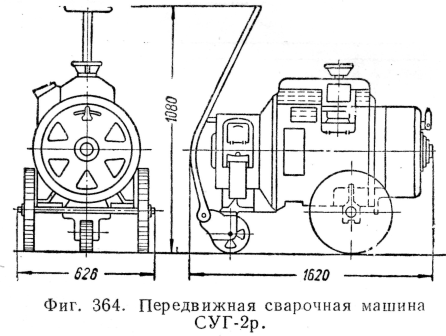

На фиг. 364 приведен чертеж передвижной сварочной машины типа СУГ-2р; она состоит из генератора типа СМГ-2г и асинхронного трехфазного электродвигателя, соединенных эластичной муфтой и имеющих общий корпус. Корпус машины установлен на тележке с тремя колесами. Тележка имеет дышло. Габаритные размеры машины показаны на чертеже; вес 550 кг. При длительной нагрузке генератор дает ток 250 а и при кратковременной — до 320 а, допуская регулирование от 45 до 320 а.

При сварке деталей в заводских условиях в ряде случаев целесообразно иметь более мощные сварочные генераторы для обслуживания нескольких сварочных постов. Так называемые многопостовые сварочные преобразователи могут давать силу тока от 500 до 1500 а. Выпускаемый нашей промышленностью многопостовой сварочный агрегат типа ПСМ-1000 дает возможность одновременного обслуживания до девяти сварочных постов при максимальном токе одного поста до 200 а. Агрегат состоит из трехфазного электродвигателя мощностью 75 квт и генератора постоянного напряжения типа СГ-1000, являющегося компаундным генератором постоянного тока с самовозбуждением. Напряжение генератора 60 в при силе тока 1000 а.

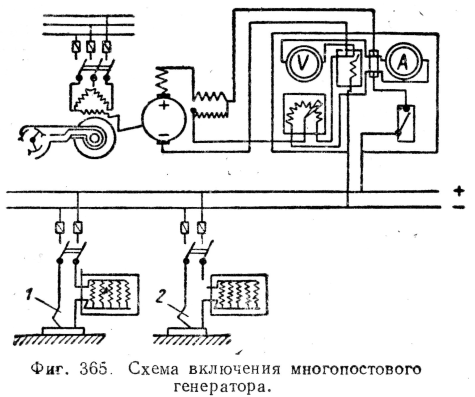

На фиг. 365 показана схема включения многопостового генератора, где сварочные посты 1 и 2 имеют каждый регулировочный реостат.

Так как не все сварочные посты, обслуживаемые генератором, могут работать одновременно, то количество постов, подключенных к данному генератору, определяется по формуле

где n — количество постов;

I — номинальная сила тока генератора;

J — сила тока, потребляемого одним постом;

k — коэфициент одновременности работы постов.

Величина k обычно принимается равной 0,6—0,7.

Однопостовая и многопостовая сварка имеет свои преимущества и недостатки .

К положительным сторонам однопостового метода работы относятся; 1) сравнительно малый расход электроэнергии на 1 кг расплавляемого металла — б—8 квт-ч против 10—12 квт-ч в случае многопостового метода работы; 2) возможность иметь передвижную установку.

Недостатками однопостовой работы являются: 1) низкий к. п. д. агрегата —0,3—0,6 против 0,75—0,85 при многопостовой работе; 2) большие удельные затраты на оборудование и 3) дороговизна ухода.

В целом выбор типа оборудования определяется .совокупностью ряда технико-экономических условий работы на обслуживаемом оборудованием участке.

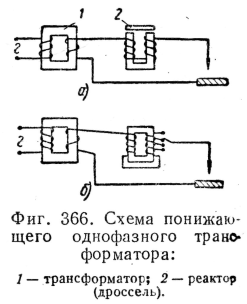

Сварочные трансформаторы. Для сварки на переменном токе применяют сварочные трансформаторы, снижающие напряжение сети до 55—65 в. Схема понижающего однофазного трансформатора представлена на фиг. 366, а; назначение реактора: 1) понижать напряжение вторичной обмотки до требуемого рабочего, т. е. давать падающую внешнюю характеристику трансформатора, и 2) регулировать силу сварочного тока. Регулирование силы сварочного тока достигается или изменением количества витков дроссельной катушки посредством отпаек (фиг. 366, б), или изменением расстояния между неподвижной частью магнитопровода дросселя, несущей витки, и подвижной (фиг. 366, а). С увеличением этого расстояния магнитное сопротивление катушки реактора увеличивается, магнитный поток и индуктивное сопротивление катушки уменьшаются, а сварочный ток увеличивается; с уменьшением промежутка происходят обратные явления и сварочный ток уменьшается. Регулирование отпайками менее удобно, так как дает ступенчатое изменение силы тока и не применяется в выпускаемых в России сварочных трансформаторах.

Выпускаемые в настоящее время промышленностью России сварочные трансформаторы можно разделить на две основные группы:

1) трансформаторы, изготовляемые по схеме завода «Электрик», изображенной на фиг. 366, т. е. с отдельной реактивной катушкой, типов СТ-2 (выпускавшиеся до 1938 г.), СТЭ (СТЭ-22, СТЭ-32 и т. д., выпускаемые в настоящее время) и ТС (например, ТС-1000);

2) трансформаторы, изготовляемые в однокорпусном исполнении по схеме, предложенной акад.

В. П. Никитиным и руководимой им секцией электросварки и электротермии Академии наук России; реактивная катушка вторичной обмотки расположена на сердечнике этих трансформаторов; регулирование Силы сварочного тока производится или при помощи перемещения среднего сердечника трансформатора— магнитного шунта (типы СТ-АН-0 и СТ-АН-1), или при помощи перемещения разрезанной части сердечника реактивной обмотки (типы СТН и СТНД; у последнего имеется устройство для дистанционного управления).

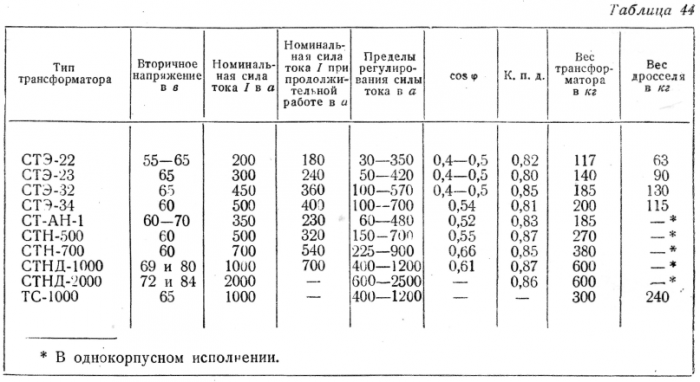

Основные технические данные по сварочным трансформаторам приведены в табл. 44.

Мощные сварочные трансформаторы типов ТС-1000, СТН и СТНД (с соответствующими их мощности по силе сварочного тока индексами) можно применять при полуавтоматической и автоматической сварке под флюсом.

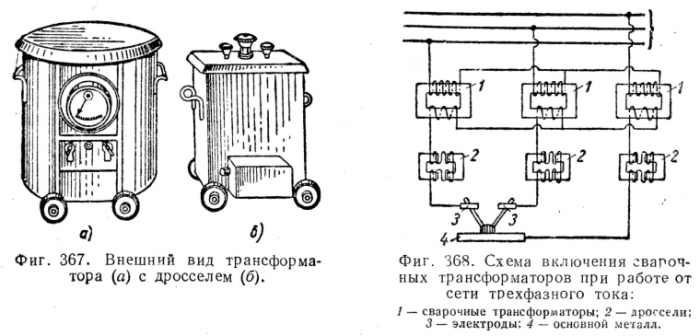

На фиг. 367, а показан внешний вид сварочного трансформатора СТ-2, а на фиг. 367, б — дросселя (реактора) к нему.

Сварочные трансформаторы можно использовать для работы трехфазным током на один сварочный пост; такой способ работы можно применять в тех случаях, где требуется наплавлять большое количество металла. На фиг. 368 показана схема включения сварочных трансформаторов при работе от сети. Из схемы видно, что при таком способе работают одновременно три дуги: две между электродами и основным металлом и третья между электродами, в результате чего и повышается количество наплавленного металла.

Электросварочные генераторы с двигателями внутреннего сгорания. Для работы в передвижных ремонтных мастерских, на строительстве, в полевых условиях применяют электросварочные генераторы с двигателями внутреннего сгорания; вес сварочных агрегатов с двигателями внутреннего сгорания составляет от 1 до 2 т.

Сварочный генератор можно устанавливать на грузовом автомобиле и приспособить для присоединения к автомобильному двигателю во время стоянки автомобиля.

Сварочные генераторы с двигателями внутреннего сгорания оборудуют электрическим освещением, что позволяет вести ночные работы в местах, не имеющих электрической осветительной сети.

Осцилляторы. Для того чтобы сделать сварочную дугу более устойчивой, на сварочный ток накладывают ток высокой частоты; для этого применяют аппараты, называемые осцилляторами. Осциллятор состоит из высоковольтного трансформатора, повышающего напряжение приблизительно до 3000 в, и колебательного контура, состоящего из конденсатора, катушки самоиндукции и искрового разрядника, генерирующего переменный ток частотой 150—200·10 3 периодов в секунду.

Мощность, потребляемая различными осцилляторами, выпускаемыми в России, составляет от 140 до 1000 вт.

Принцип действия осциллятора заключается в следующем: переменный ток, питающий дугу, прерывается 100 раз в секунду; во время перерывов течения тока электроды остывают, ионизация их газового промежутка ослабевает, зажигание дуги затрудняется; при наложении же на сварочный ток тока высокой частоты и высокого напряжения происходит интенсивная ионизация газового промежутка и горение дуги делается устойчивым.

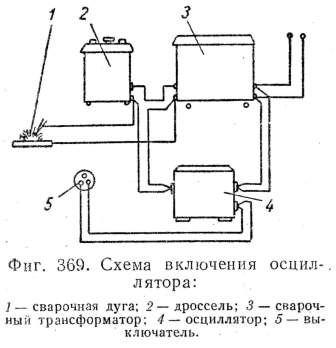

Применение осцилляторов позволяет зажигать дугу даже без прикосновения электрода к детали и обеспечивает устойчивое горение дуги и в случае применения электродов без обмазки. На фиг. 369 показана схема включения осциллятора в сварочную цепь.

В настоящее время осцилляторы почти полностью вышли из употребления в связи с применением для дуговой сварки обмазанных электродов, обеспечивающих хорошую стабилизацию дуги. Осцилляторы применяют лишь при аргоно-дуговой сварке.

Контактной сваркой называют такой вид электросварки, при которой нагрев металла производится теплом, развивающимся в свариваемых деталях при их контакте и пропускании через них электрического тока, а для соединения деталей применяется давление.

Сущность этого способа электросварки заключается в том, что при пропускании тока большой силы через соприкасающиеся на небольшой плоскости металлические детали в месте контакта этих деталей оказывается максимальное по сравнению со всей деталью сопротивление проходящему току и, следовательно, выделяется максимальное количество тепла. При достаточной силе тока выделяющееся тепло быстро нагревает металл до такого состояния, при котором он легко деформируется приложенной к нему силой; по прекращении действия тока металл охлаждается, и детали оказываются сваренными.

Количество тепла, выделяющегося в месте контакта свариваемых деталей, будет

где Q — количество тепла в кал;

I — сила тока в а;

R — сопротивление цепи в месте контакта деталей в ом;

t — время действия тока в сек.

Так как количество выделяющегося тепла пропорционально квадрату силы тока, то целесообразно пользоваться токами большой силы; поэтому при контактной сварке применяются токи от 100 до 100 000 а; для получения тока большой силы ставят трансформаторы, понижающие напряжение сетевого тока до 10—1 в.

Постоянный ток для контактной сварки практического применения не имеет.

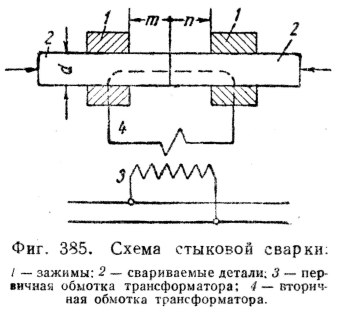

Стыковая сварка. На фиг. 385 представлена схема стыковой контактной сварки. Сетевой ток поступает в первичную обмотку. 3 трансформатора. От вторичной обмотки 4 преобразованный ток низкого напряжения и большой силы подводится к медным зажимам 1; в месте соединения свариваемых деталей 2 ток встречает большое сопротивление и разогревает здесь металл.

Различают следующие основные виды контактной сварки: 1) стыковая, 2) точечная, 3) роликовая или шовная и 4) рельефная.

Стыковую контактную сварку подразделяют на сварку без оплавления свариваемых деталей, сварку с непрерывным оплавлением и сварку с прерывистым оплавлением.

Сварка без оплавления. Стыковую сварку без оплавления свариваемых деталей иногда называют сваркой сопротивлением. При сварке без оплавления контакт между свариваемыми деталями должен сохраняться до окончания процесса сварки. Свариваемые детали, захваченные зажимами (губками), приводят в соприкосновение; после этого включают подводимый к зажимам сварочный ток. В месте стыка происходит достаточно быстрый нагрев металла до сварочного жара, т. е. до температуры, при которой нагреваемый металл может легко деформироваться; после этого ток выключают и производят давление на свариваемые детали, в результате чего несколько деформированные концы деталей окажутся сваренными.

Сварка с оплавлением. При этом способе контактной сварки свариваемые детали приводят в соприкосновение при включенном токе. Между сближенными деталями возникает сильное искрение, поверхностный слой металла в месте стыка оплавляется. Последующим давлением оплавленные концы соединяются в одно целое с образованием на поверхности так называемого «грата», который представляет собой выдавленный оплавленный металл.

Процесс сварки с оплавлением идет быстрее процесса без оплавления; кроме того, этим способом можно легко сваривать материалы, не способные хорошо деформироваться пластически.

При сварке с оплавлением всегда имеют место потери некоторого количества металла на оплавление и угар.

Сварка прерывистым оплавлением. Этот способ является промежуточным между способами контактной сварки без оплавления и с оплавлением. Процесс ведут поочередно плотным и неплотным контактом и заканчивают оплавлением свариваемых поверхностей, после чего на свариваемые детали производят давление, и они соединяются в прочное целое. Преимуществом этого способа перед способом сварки с оплавлением является уменьшение потерь в металле на угар и оплавление.

Величина выступающих из зажимов концов (на фиг. 385) т, n свариваемых деталей зависит от размеров детали и свойств материала, из которого они изготовлены: она составляет 0,6—0,7 d на каждый выступ (фиг. 385). В случае сварки различных по электропроводности материалов для материала с большей электропроводностью выступ должен быть больше.

Выступающая из зажимов часть свариваемой детали уменьшается в процессе оплавления и при осадке; это следует предусмотреть, давая необходимые припуски. Средний размер припуска на оплавление составляет 0,65—0,75 длины выступа, а на осадку 0,25—0,35 этой длины.

Стыковым методом можно сваривать детали из мягкой стали диаметром до 190—200 мм (железнодорожные рельсы, трубы и т. п.), а медные вследствие высокой электропроводности меди — до 50 мм.

Свариваемые концы деталей из однородного материала должны иметь одинаковое поперечное сечение; в случае надобности произвести сварку концов неодинаковых сечений большее сечение должно быть уменьшено или осажено на меньшее. В случае невозможности сделать это по конструктивным соображениям иногда прибегают к подогреву более толстой детали.

При выборе машин для стыковой сварки исходят из расчета 6—12 ква на 1 см 2 поперечного сечения свариваемой детали. При сварке ободьев и колец вследствие шунтирования тока потребная мощность берется на 30—50% больше. Напряжение при сварке без оплавления составляет 5—6 в, при сварке с оплавлением вследствие наличия между свариваемыми деталями воздушного зазора 12-15 в.

Плотность тока, необходимая при контактной стыковой сварке, зависит от электропроводности свариваемого материала и времени сварки: чем меньше электропроводность, тем меньше и потребная плотность тока. Минимальная плотность тока при сварке сталей порядка 20 а/мм 2 .

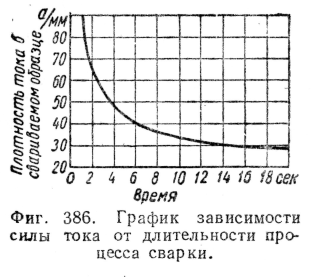

В качестве иллюстрации зависимости плотности тока от длительности процесса сварки на фиг. 386 приведен график, составленный для процесса сварки стальных стержней диаметром 10 мм. Давление на стыке составляет

при сварке без оплавления 1,5—3,5 кг/мм 2 и при сварке с оплавлением 2,5— 5,0 кг/мм 2 .

Процесс стыковой сварки может быть полностью механизирован; при частичной механизации автоматически производится только включение и выключение тока.

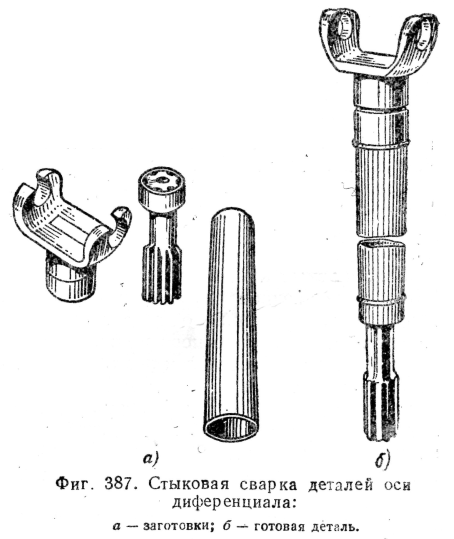

Стыковую сварку применяют для приварки режущих частей инструмента к державкам, для сварки валов, осей, арматуры железобетонных сооружений, при производстве деталей автомобилей, тракторов, сельскохозяйственных машин и пр.

Производительность контактной сварки выше производительности газовой и дуговой.

На фиг. 387, а в виде примера применения стыковой сварки показаны заготовки для стыковой сварки, а на фиг. 387, б — деталь (ось диференциала) в готовом виде.

Точечная сварка. Точечной контактной сваркой называется вид электросварки, при котором металлические изделия, наложенные одно на другое, свариваются в отдельных точках (внахлестку).

Точечная сварка была впервые осуществлена в 1887 г. Бенардосом, применявшим для нее угольные электроды. Впоследствии угольные электроды были заменены медными, применяемыми до настоящего времени.

Сущность процесса точечной сварки заключается в следующем: 1) подлежащие сварке листы накладывают друг на друга (внахлестку); 2) листы сжимают в местах сварки электродами; 3) вследствие механического воздействия со стороны электродов свариваемые листы входят в близкое соприкосновение на небольшой площади (точке), находящейся под самыми электродами; 3) через электроды пропускают ток большой силы, который встречает сопротивление в месте контакта свариваемых листов и разогревает их; 5) нагрев расплавляет поверхностный тонкий слой листов в месте их контакта и доводит до пластического состояния прилегающие слои металла; 6) после этого ток выключают и производят давление на электроды, под действием которого материал листов входит в близкое соприкосновение, и в точке разогрева металла до пластического состояния происходит сваривание листов.

Время прохождения тока при сварке стальных листов составляет приблизительно 0,1 — 1 сек. на 1 мм толщины свариваемого листа. Толщина листов, свариваемых таким способом, при современном оборудовании не превышает суммарно 30 мм.

Мощность аппаратов для точечной сварки достигает 400 ква; считают, что на 1 мм суммарной толщины свариваемых листов нужно 3—5 ква мощности.

Плотность тока на контактирующей поверхности медных электродов должна быть не менее 50 а/мм 2 , так как при меньшей плотности достаточный нагрев листов в месте контакта не достигается.

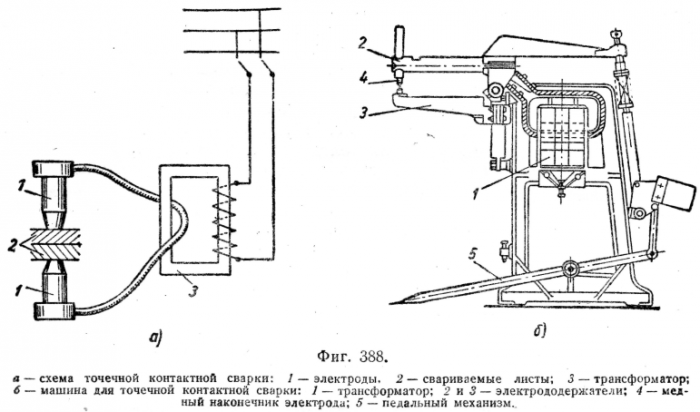

На фиг, 388, а показана схема точечной контактной сварки, а на фиг. 388, б— устройство машины для точечной сварки с трансформатором, помещенным в корпусе машины.

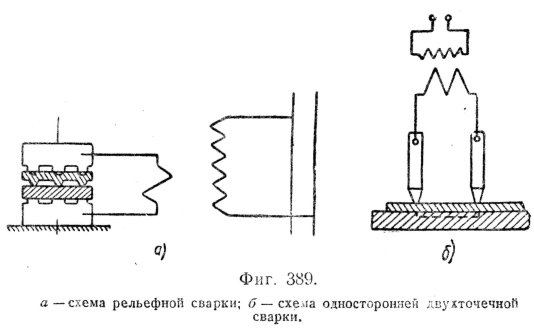

Разновидностью точечной сварки является рельефная сварка; при таком способе детали сваривают по предварительно подготовленным выступам, выштампованным на одной из свариваемых деталей. Электродами здесь служат плиты с плоскими поверхностями. При прохождении тока выступы нагреваются, а после выключения тока подвергаются давлению. Схема рельефной сварки показана на фиг. 389, а.

В случае невозможности при точечной сварке воздействовать электродами с двух сторон свариваемых деталей можно применять одностороннюю точечную сварку двумя электродами. Схема такой сварки показана на фиг. 389, б; электроды здесь расположены по одну сторону свариваемых деталей.

Давление, необходимое при точечной сварке, должно обеспечивать хороший контакт между электродами и свариваемыми деталями. Оно изменяется в зависимости от толщины листов и химического состава металла; величина его колеблется в пределах 2—12 кг/мм 2 . Диаметр наконечника электрода, определяет диаметр сварочной точки; диаметр последней для обеспечения хорошей сварки должен быть приблизительно в 3 раза больше толщины наиболее тонкого из свариваемых листов.

Точечную сварку можно применять при сварке листов обшивки автомобилей, можно также сваривать детали уголкового и швеллерного профиля (фиг.390)

Контактная сварка соединений внахлестку может быть осуществлена по совершенно оригинальному способу, предложенному в России А. М. Игнатьевым (1928 г.). При сварке по этому методу сварочное давление перпендикулярно направлению сварочного тока. Сварку по методу Игнатьева применяют для сварки листов по всей площади их соприкосновения (а не отдельными точками или выступами) в инструментальном деле при приварке пластинок специальной стали к малоуглеродистой, при сварке лент из разнородных металлов и т. п.

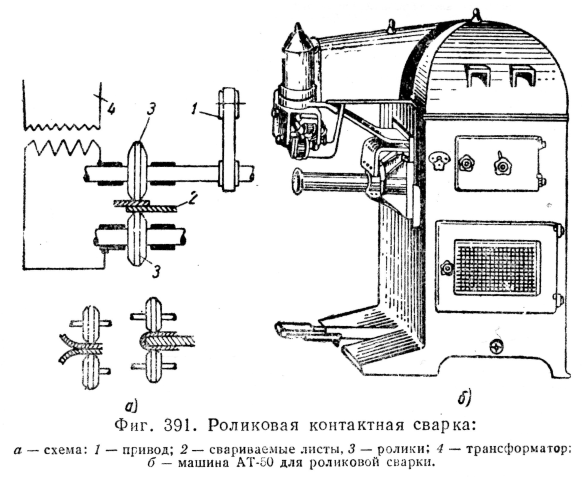

Роликовая сварка. Роликовой или шовной сваркой называют вид контактной сварки, сущность которой заключается в том, что свариваемые детали (листы) сжимают между двумя роликами, являющимися электродами, и сваривают по линии качения. Схема роликовой сварки представлена на фиг. 391,а а на фиг. 391, б показан общий вид машины для роликовой сварки АТ-50.

Роликовая сварка может быть непрерывной, прерывистой и шаговой.

При непрерывной роликовой сварке подача тока и качение роликов совершаются непрерывно во все время получения шва, шов при этом получается непрерывным. В случае прерывистой сварки подачу тока осуществляют с перерывами, а качение роликов не прерывается; шов получается прерывистым, с интервалами, определяемыми перерывами в подаче тока.

При шаговой сварке и вращение роликов, и подвод тока совершают с интервалами, причем включение тока совпадает с остановкой врашения роликов и выключение — с моментом начала их вращения. Преимуществом шаговой сварки является возможность получения хорошего шва при меньшей чистоте свариваемых поверхностей, чем при прерывистой и непрерывной сварке.

Скорость роликовой сварки может достигать 3 м/мин; толщина свариваемых листов при применяемом оборудовании не превышает 2+2 мм.

Для получения хорошего шва необходима тщательная очистка свариваемых поверхностей.

Диаметр роликов зависит от кривизны свариваемых поверхностей; он изменяется от 40 до 350 мм. Чем больше диаметр роликов, тем лучше он охлаждается, меньше снашивается и в целом устойчивее в работе. Ширина ролика в части, соприкасающейся со свариваемой деталью, 4—6 мм. Давление на ролики в некоторых современных машинах достигает 700 кг, хотя при таких давлениях наблюдается сильный износ роликов. В процессе работы ролики охлаждают водой. Охлаждение может быть внутренним и наружным; наружный подвод к ролику охлаждающей воды не оказывает влияния на нормальный ход процесса сварки.

Автоматическая сварка под флюсом. Реферат Хабиров(Проект. электр. части свар. машин). Реферат по дисциплине Проектирование электрической части сварочных машин

ВВЕДЕНИЕ

Создание промышленного способа автоматической сварки под флюсом и внедрение его в производство в нашей стране неразрывно связано с именем Героя Социалистического Труда академика Е.О. Патона. Им лично и руководимым им коллективом сотрудников Института электросварки Академии наук Украинской ССР проделана огромная работа по изучению, развитию и промышленному внедрению автоматической сварки под флюсом. В результате многолетней упорной работы коллектива Института создана технология сварки под флюсом, разработаны составы и методы производства флюсов, созданы оригинальные конструкции автоматов, в результате чего наша страна далеко опередила другие страны в разработке и освоении этого важнейшего технологического процесса и в этой области занимает сейчас ведущее положение в мировой технике. В развитии способа автоматической сварки под флюсом деятельное участие принимали и принимают коллективы многих заводов, исследовательских институтов и лабораторий нашей страны.

При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом.

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса в зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Сварка в цеховых и монтажных условиях

Сварка металлов от 1,5 до 150 мм и более;

Сварка всех металлов и сплавов, разнородных металлов.

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги);

- аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием).

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода.

Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой.

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтампер ной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменением крутизны внешней характеристики источника питания.

Необходимую скорость подачи электродной проволоки устанавливают или сменными зубчатыми шестернями (ступенчатое регулирование), или изменением числа оборотов двигателя постоянного тока (плавное регулирование). Для расширения пределов регулирования скорости подачи в последнее время - часто используют плавно-ступенчатое регулирование (двигатель постоянного тока и редуктор со сменными шестернями).

На аппаратах с автоматическим регулятором напряжение на дуге задается и автоматически поддерживается постоянным во время сварки.

Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, вы соты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Технология сварки под флюсом

Флюс насыпается слоем толщиной 50-60 мм; дуга утоплена в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см9 статическое давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого незначительного давления, как показывает опыт, достаточно, чтобы устранить нежелательные механические воздействия дуги на ванну жидкого металла, разбрызгивание жидкого металла и нарушение формирования шва даже при очень больших токах.

В то время как при открытой дуге механическое воздействие цуги на ванну жидкого металла делает практически невозможной сварку при силе тока выше 500-600 а вследствие разбрызгивания металла и нарушения правильного формирования шва, погружение дуги во флюс дало возможность увеличить применяемые токи в среднем до 1000-2000 а и максимально до 3000-4000 п. Таким образом, появилась возможность при сварке под флюсом повысить сварочный ток в 6-8 раз по сравнению с открытой дугой с сохранением высокого качества сварки и отличного формирования шва. Производительность сварки при этом растет значительно быстрее увеличения тока, меняется самый характер образования шва.

Маломощная открытая дуга лишь незначительно расплавляет кромки шва, который образуется главным образом за счет расплавленного электродного металла, заполняющего разделку кромок. Мощная закрытая дуга под флюсом глубоко расплавляет основной металл, позволяет уменьшить разделку кромок под сварку, а часто и совсем обойтись без разделки. Снижается доля участия электродного металла в образовании шва; в среднем наплавленный металл образуется на 2/3 за счет расплавления основного металла и лишь на х/3 за счет электродного металла. Производительность сварки, определяемая числом метров шва за час горения дуги, при сварке под флюсом значительно выше (до 10 раз), чем при сварке открытой дугой на одинаковых сварочных токах. Таким образом, производительность сварки под флюсом возрастает как за счет увеличения сварочного тока, так и за счет лучшего его использования.

Возможность резкого увеличения силы сварочного тока составляет главное, неоценимое преимущество сварки под флюсом. Заключение дуги в газовый пузырь со стенками из жидкого флюса практически сводит к нулю потери металла на угар и разбрызгивание, суммарная величина которых не превышает 2% веса расплавленного электродного металла. Сварные швы получаются равномерного и очень высокого качества. Отсутствие потерь на угар и разбрызгивание и уменьшение доли электродного металла в образовании шва позволяют весьма значительно экономить расход электродной проволоки. Лучшее использование тока заметно экономит расход электроэнергии. Так как дуга горит невидимо под толстым слоем флюса, не требуется защиты глаз работающих.

В то время как при открытой дуге механическое воздействие дуги на ванну жидкого металла делает практически невозможной сварку при силах тока выше 400—500 а вследствие разбрызгивания металла и нарушения правильного формирования шва, погружение дуги во флюс дало возможность в среднем увеличить применяемые токи до 1000—2000 а и максимально до 3000—4000 а.

Таким образом, появилась возможность повысить сварочный ток в 6—8 раз по сравнению с открытой дугой, сохраняя высокое качество сварки и отличное формирование шва. Производительность сварки при этом растёт значительно быстрее увеличения тока, меняется самый характер образования шва.

ЗАКЛЮЧЕНИЕ

Создание автоматической дугой сварки под флюсом является крупнейшим достижением современной сварочной техники. Первоначальная идея способа сварки под флюсом принадлежит изобретателю способа дуговой сварки Н. Г. Славянову. В качестве флюса он применял дробленое оконное стекло.

Развитие автоматической сварки под флюсом изменило представление о масштабах и возможностях автоматизации процесса дуговой сварки. В ряде производств в настоящее время автоматическая сварка почти полностью вытеснила ручную сварку.

Читайте также: