При сварке не вижу шов

Возник вопрос, как избежать кратеров и усадочных раковин при окончании сварного шва тонкого металла.

Вводные данные: Метал 09Г2С толщина от 2 до 4 мм. Сварка проволокой Ok Autrod 12.51 диаметр 0,8 мм, защитный газ смесь Ar+CO2 (80%+20%). Сварной шов прерывистый, длина одного участка 30-50 мм. Сварочный полуавтомат EWM Pheonix 451.

Проблема: В окончаниях шва образуется кратер или усадочная раковина.

Вопрос: как избежать дефектов в окончании шва?

Со сварщиками испробовали различные манипуляции горелкой при завершении сварки (возвращение назад, круговые движения на окончании, движение горелкой назад и вперёд), так же игрались с настройками аппарата EWM, по факту программа заварки кратера на тонком металле просто не работает. Сварку ведём на токе 100 А, при переключении на программу заварки кратера, ток опускается до 50-60 А и сварной шов уже не формируется. Из-за коротких участков шва металл разогревается не достаточно и растекания не происходит.

В итоге приходится окончание швов дорабатывать TIG сваркой или же наваривать бугор и счищать машинкой. Исправления занимает кучу времени, так как таких швов тысячи на изделии.

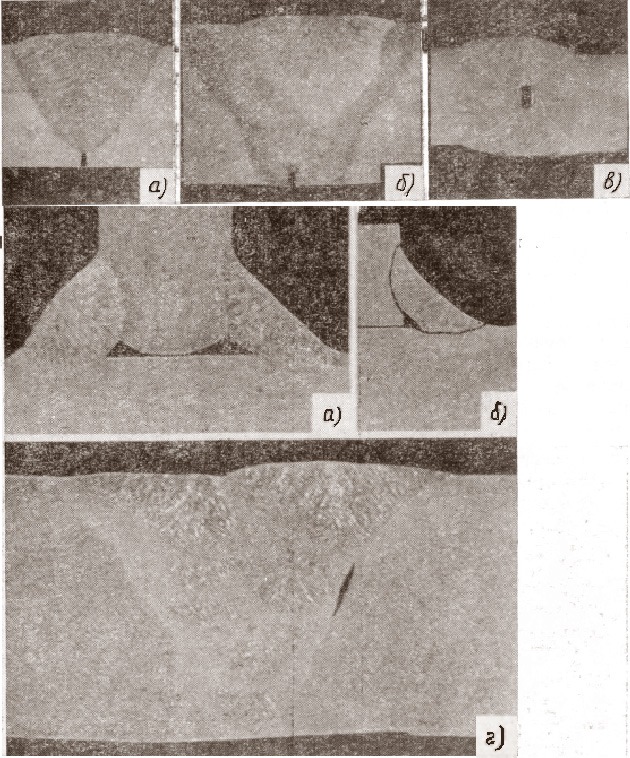

Несколько фото наших швов:

Добавлю, что при сварке металла толщиной от 5 мм и выше, таких проблем не наблюдается, так как там уже и ток выше и проволока больше диаметра используется.

Возможно есть у кого то опыт работы с относительно тонким металлом и как возможно избежать таких дефектов при выполнении сварки. Так же если есть возможность выслать фото своих швов, буду очень благодарен.

Skip2mylou, А почему 0,8 а не 1мм? Попробуйте добавить подачу при том же напряжение, иногда бывает, что из-за нехватки металла (проволоки) идёт усадка и трещина, в вашем случае пора, жопа куриная.

Skip2mylou,доброго времени суток. У вас усадочная раковина и формируется она по причине того, что наплавленный металл быстрее остывает по краям и кристаллизуется нежели в центре последней капли. Края при остывании начинают тянуть металл шва на себя и в результате посредине, где масса еще не остыла, образуется просадочная воронка. Это дефект плох по двум причинам: как концентратор напряжений и на больших катетах при увеличеном рассмотрении в центре кратера виден разрыв(трещина) металла шва. Решается двумя способами: как вы и написали выше- манипуляцией с возвратом горелки. А вот второй способ зависит от умения сварщика видеть формирование сварочной ванны и вОвремя успеть внести каплю в еще не остывший кратер. Короче цмыкнуть кнопкой еще раз. Для начала это делается на счет: закончили участок -горелку не убираем а про себя считаем "раз" и делаем короткое повторное нажатие. Такой способ работает и при сварке швеллеров без выводных планок, разве что щелкать приходится пару-тройку раз.

Skip2mylou, судя по фото, валик достаточно большой, возможно ведете горелку не быстро. Если посмотреть на прихватку, то там все хорошо. Следовательно много расплавленного метала в жидком состоянии. Возврат горелки обратно не даст результата, т.к. вы на расплавленный метал опять воздействуете дугой и его опять подогреваете. Попробуйте в момент отпускания кнопки просто увеличить скорость движения горелки так, чтобы дуга завершилась на металле, а не на шве. Ну или на кромке окончания шва. Так у вас дуга погаснет где минимум жидкого метала и меньше усадка будет. Может подкорректировать режим, чтобы скорость сварки была выше, чтобы сварщик вынужденно быстрее вел горелку для предотвращения перегрева метала.

Так же на скорость ведения горелки влияет диаметр проволоки, как вам выше сказали. Следовательно при большем диаметры вы вынужденно будете вести быстрее и количество расплавленного металла в зоне дуги будет меньше. Конечно процесс менее контролируемым будет, но и аппарат возможно будет легче справляться с режимом заварки кратера.

зарабатываем и получаем удовольствие от процесса.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва. copich,Игорь, привет. Там и прихватки все с провалами.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва. copich,Игорь, привет. Там и прихватки все с провалами.

за 700 000, а типа не настраивается. Странно. Хотя тот что мне попадался в ремонт, он мне не понравился в работе. Реально дубовый.

Вертикал спасет, но по фото похоже на нижнее положение шва. И движение с остановками. А если без остановок, то шов будет аккуратнее. Но. Думается мне, что технологии, говорят в таком случае, катет малый и нужно больше, сварщик наваливает, а настроек аппарата не хватает

Удовольствие от высокого качества длится дольше чем радость от

Со сварщиками испробовали различные манипуляции горелкой при завершении сварки (возвращение назад, круговые движения на окончании, движение горелкой назад и вперёд), так же игрались с настройками аппарата EWM, по факту программа заварки кратера на тонком металле просто не работает. Сварку ведём на токе 100 А, при переключении на программу заварки кратера, ток опускается до 50-60 А и сварной шов уже не формируется

Сварочный полуавтомат EWM Pheonix 451. Проблема: В окончаниях шва образуется кратер или усадочная раковина. Вопрос: как избежать дефектов в окончании шва?

за 700 000, а типа не настраивается. Странно.

Игорь , вот в свое время ты знаешь почему я не взял EWMку , да все просто , заморочная она в настройках и Меркле в 10раз проще .

В общем ребятки что то не то настраивают да и 100А для 4мм маловато будет а вот проволочка и 0.8мм сгодиться .

скорее надо заходить во второе меню и там копаться с током окончания и временем окончания и не надо не каких манипуляций горелкой .

Вот посмотри и если есть нормальный спад то нет проблем .

Просьба не хамить мне,а не то буду жмать кнопку жалоба

copich,по поводу технологии,по мне так катет излишне завышен

за мир во всём мире.

попробуйте финишную длину дуги сделать длиннее при заварке кратера.не знаю.я работаю в С4Т.но аппарат другой. думаю что у вас должен быть такой режим. там и длину дугу выставить можно и процент тока. по отношению к базе.и отжиг длиннее поставте.попробуйте может поможет.надеюсь.я 4 мм как правило 120-140 ампер варю. правда в пульсе.100 маловато будет. а вот проволока 0.8 самое то. до 5-6 мм. ИМХО.

Skip2mylou,доброго времени суток. У вас усадочная раковина и формируется она по причине того, что наплавленный металл быстрее остывает по краям и кристаллизуется нежели в центре последней капли. Края при остывании начинают тянуть металл шва на себя и в результате посредине, где масса еще не остыла, образуется просадочная воронка. Это дефект плох по двум причинам: как концентратор напряжений и на больших катетах при увеличеном рассмотрении в центре кратера виден разрыв(трещина) металла шва. Решается двумя способами: как вы и написали выше- манипуляцией с возвратом горелки. А вот второй способ зависит от умения сварщика видеть формирование сварочной ванны и вОвремя успеть внести каплю в еще не остывший кратер. Короче цмыкнуть кнопкой еще раз. Для начала это делается на счет: закончили участок -горелку не убираем а про себя считаем "раз" и делаем короткое повторное нажатие. Такой способ работает и при сварке швеллеров без выводных планок, разве что щелкать приходится пару-тройку раз.

Длина шва 30-50 мм, остывание происходит моментально и поймать момент вручную не всегда получается.

Skip2mylou, судя по фото, валик достаточно большой, возможно ведете горелку не быстро. Если посмотреть на прихватку, то там все хорошо. Следовательно много расплавленного метала в жидком состоянии. Возврат горелки обратно не даст результата, т.к. вы на расплавленный метал опять воздействуете дугой и его опять подогреваете. Попробуйте в момент отпускания кнопки просто увеличить скорость движения горелки так, чтобы дуга завершилась на металле, а не на шве. Ну или на кромке окончания шва. Так у вас дуга погаснет где минимум жидкого метала и меньше усадка будет. Может подкорректировать режим, чтобы скорость сварки была выше, чтобы сварщик вынужденно быстрее вел горелку для предотвращения перегрева метала.

Так же на скорость ведения горелки влияет диаметр проволоки, как вам выше сказали. Следовательно при большем диаметры вы вынужденно будете вести быстрее и количество расплавленного металла в зоне дуги будет меньше. Конечно процесс менее контролируемым будет, но и аппарат возможно будет легче справляться с режимом заварки кратера.

Валик в соответствии с чертежом. Мы работаем по EN стандартам и для нас важна величина "а" - толщина шва.

Спасибо, попробуем больший диаметр проволоки.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва.

Положение при сварке в основном нижнее, но есть кое где швы вертикальные и потолочные. На вертикалах ситуация получше выглядит.

Нет возможности все швы сваривать в вертикале.

Не совсем понял, что значит " И движение с остановками. А если без остановок, то шов будет аккуратнее." ?

Игорь , вот в свое время ты знаешь почему я не взял EWMку , да все просто , заморочная она в настройках и Меркле в 10раз проще .

В общем ребятки что то не то настраивают да и 100А для 4мм маловато будет а вот проволочка и 0.8мм сгодиться .

скорее надо заходить во второе меню и там копаться с током окончания и временем окончания и не надо не каких манипуляций горелкой .

доп настройки.jpg

Вот посмотри и если есть нормальный спад то нет проблем .

У нас есть ещё в работе аппараты Fronius и Lincoln Electric. Лучше всего получаются швы на Fronius.

На видео шов совсем другой.

copich,по поводу технологии,по мне так катет излишне завышен 69AC879C-DEB1-4BD7-A311-E0AB74997F35.jpeg

В соответствии с КД всё. Размеры швов а3

Несколько вопросов от новичка

Вот, прикупил сварочный аппарат, прочел инструкцию, посмотрел несколько видеороликов, но важные вопросы остались. Просветите, пожалуйста:

1. Не совсем понятно, что делать после того, как один шов сварен. Надо сразу выключить сварочный аппарат и готовится к сварке другого шва или, как паяльник, держатель электродов куда-то отоложить при включенном аппарате?

2. Можно ли заготовку трогать (удерживать рукой) во время сварки или током ударит?

3. Можно ли сваркой прожечь отверстие в металле, если дрели нет под рукой.

flo ,1.Выключать не обязательно,при работе на больших токах рекомендуется,дать аппарату поработать на холостом ходе.

2.Работайте в рукавицах.

3.Можно,но будет зависеть от толщины металла,тока(который способен выдать аппарат) и диаметра электрода.

Спасибо, перчатки есть, буду пробовать. Пока правда холодно для аппарата, жду плюсовых температур.

То есть держатель можно просто на металлический стол положить. А он не решит, что я к нему привариться хочу?

flo ,Лучше на кусок деревянной фанеры или на пол. Электрод может коснутся, и начнет сам варить.

заготовку можно трогать (держать, если прихватываете её), но только в крагах. и обязательно чтобы она не была влажной или мокрой, то может прилично "пощекотать" . а если собираетесь прожигать отверстие, то выставляйте больше току, опять же зависит от толщины детали( металла).

"-Заключайте союзы с кем угодно, развязывайте любые войны, но никогда не трогайте русских.." Отто фон Бисмарк.

Понял, спасибо за ответы. Куда-нибудь держак постараюсь пристроить рядом с собой.

Просто в инструкции написано, что в районе сварки не должно быть воспламеняющихся предметов типа бумаги или дерева. Да и в роликах у всех верстаки металлические. И куда они девают держак не видно, типа это само собой разуемется.

И еще вопрос. А нельзя ли сварить, к приммеру, два куска трубы, а потом место сварки, бугорок, зачистным кругом болгарки сточить, чтобы место сварки вообще не было заметно. А потом загрунтовать-закрасить. Чего его все выпячивают? Профессиональная гордость?)

А нельзя ли сварить, к приммеру, два куска трубы, а потом место сварки, бугорок, зачистным кругом болгарки сточить,

В некоторых случаях можно.И почитайте форум,вы найдёте ответ на свой вопрос,почему такой шов должен быть .

Безопасность превыше всего! Опасно не напряжение, а ток. Ударит или не ударит зависит и от особенностей организма. Можно и голой рукой придержать и не ударит, если ток пойдёт не через вас, смотря на какой детали будете зажигать дугу. Продолжительность нагрузки считается в момент горения дуги, на "холостых оборотах" аппарат практически отдыхает и охлаждается вентилятором. Желательно сразу не выключать, а дать остыть. Обычно электронное устройство не любит частых включений/выключений.

Для красоты "бугорок" можно зачистить и даже заполировать - посмотрите на поручни из нержавейки. В остальных случаях, либо экономически нецелесообразно, либо снижает прочность.

Холодно аппарату быть не может,быстрее замерзнет сварной.

Понял, спасибо за ответы. Куда-нибудь держак постараюсь пристроить рядом с собой.

Просто в инструкции написано, что в районе сварки не должно быть воспламеняющихся предметов типа бумаги или дерева. Да и в роликах у всех верстаки металлические. И куда они девают держак не видно, типа это само собой разуемется.

И еще вопрос. А нельзя ли сварить, к приммеру, два куска трубы, а потом место сварки, бугорок, зачистным кругом болгарки сточить, чтобы место сварки вообще не было заметно. А потом загрунтовать-закрасить. Чего его все выпячивают? Профессиональная гордость?)

Обязательно имейте под рукой ведро с водой (сеяный песок, асбестовое полотно))! Возгорания весьма часты при работе. На заводе мелкий ремонт вагонов производим иногда по необходимости. Частенько вспыхивает фанера внутренней обшивки. Про ветошь и прочее, что часто неизбежно при гаражных работах и говорить нечего. Загораются только в путь.

Если варит неопытный сварщик, то почти всегда имеет место непровар. Заканчиваю четырехмесячные курсы сварщиков. До сих пор не все могут обеспечить провар. Если снять усиление шва, то от сварного шва новичка может совсем ничего не остаться кроме зазора )).

Если трогать металлическую деталь без перчаток во время сварки и после неё, то очень скоро ощутите кожей, что 500-1500 градусов вызывают дискомфорт руке, удерживающей заготовку. Плюс облезшая кожа, свисающей клоками от ультрафиолетового ожога не найдёт понимания у нежной половины человечества. Уверяю вас, что даже при использовании сварочных краг, особенно при сварке мелких деталей удерживаемых рукой, кто-то внутри вас начинает кричать "Ой-ой-ой, жжётся же как!"

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

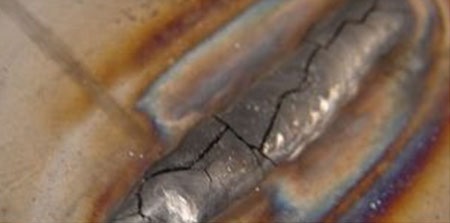

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

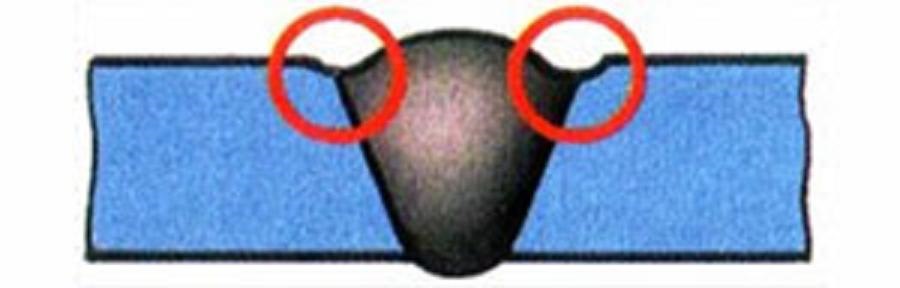

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Борьба с ржавчиной. Моё мнение. Часть 3. Нюансы сварки.

А мы продолжаем бороться со ржавчиной. Мы долго выгрызали её наждачкой и ёршиками в первой части, травили преобразователем во второй и в итоге получили дырку.

Не аккуратное отверстие в нужном месте а именно дырку там где её быть не должно((

Выход один — сварка.

Я уже писал раньше про то что если металл поело более чем на половину толщины то спасти его уже не получится. Но вера умирает последней)))

Поэтому придётся варить. Варианты нетрадиционного применения жести от холодильника с заклёпками, тряпок, газет со смолой и т.п. я не хочу и не буду рассматривать и тем более применять!

Не знаю как вы, а я варить не особо умею, и сварочника у меня своего нету.

Собственно и вам советую поступить так.

Заранее договориться, заехать на осмотр, обсудить нюансы.

Кстати, можно попробовать договориться о том что вы сами всё подготовите, срежете гниль, зачистите, сделаете заготовки латок. А сварной просто обварит их с лёгкой подгонкой по месту.

Заодно присмотритесь чем он работает, как у него получается)))

Если вы не увидите у него полуавтомата, а вместо него будет автоген или он вообще варит электродами то БЕГИТЕ ОТТУДА! Он сделает только хуже!

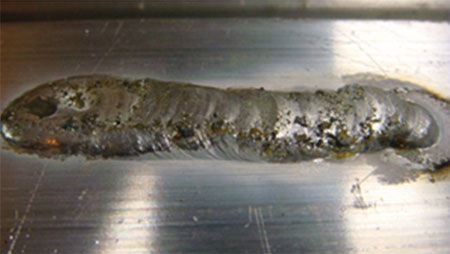

Но даже если у него есть полуавтомат, но руки растут ниже талии и он варит вот так

В общем… сами знаете что делать)))

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Не советую соглашаться, фигня получится!

Подготовка довольно важный момент! Требует немало времени, но от неё будет зависеть конечный результат.

Вырезать ржавчину лучше с запасом. Оставлять только живой металл!

А менялся вот такой кусок

Для латок по цене стакана семечек можно найти битый капот, дверь, крышу.

ИМХО железо с немцев первой половины 90-х годов идеальный вариант!

Где найти? На разборке или у тех кто продаёт свою битую машину.

По сварке не важно днище это, порог или крыло. есть 3 основных нюанса:

1) Варить только встык! Если латка приварена внахлёст то образуется полость обработать которую скорее всего не получится. Из-за этого она быстро сгниёт!

2) Шов должен быть сплошным! Если просто прихватить а потом обмазать антикором то толку от такого ремонта будет мало! Варить естественно не за один подход, давая остыть поверхности, иначе поведёт, поверхность станет волнистой!

Вот пример толкового шва

Хоть керосином проливай!

3) Сварные швы должны быть очень хорошо вычищены и правильно обработаны с ОБЕИХ сторон. Вот тут можно посмотреть что довольно скоро происходит если не обработать изнутри Сгниёт очень быстро!

Отдельная песня по порогам.

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Многие вообще так латают

А многие лепят с кусков

Конкретно по этому фото! Оно взято для примера. В данном конкретном случае это была вынужденная мера. т.к. менялась стойка, отдельно порогов на эту машину нет. Это работа довольно известного и уважаемого мной мастера

Лично я не вижу смысла менять порог кусками. Только целиком!

Многие недоумевали почему вот тут я менял у себя порог целиком, хотя можно было обойтись двумя латками 50*200мм! Ответ простой! Пороги гниют в местах повреждения, в 99% случаев это в месте установки домкрата. Снаружи мы видим прогнившую дырочку, но когда демонтируем старый порог то увидим что усилитель порога в этом месте также ржавый или гнилой. Если забить на это дело то за года 2 он сгниёт полностью и при очередной попытке поддомкратить машину домкрат провалится внутрь. Причём произойдёт это в самый неподходящий момент, неожиданно и скорее всего будет сопутствующее попадание на бабло или здоровье… Нафиг! Нафиг!

Резать внешний короб порога и через эти технологические окна ремонтировать порог — не мой вариант! Придётся потом шпатлевать. А шпатлю на порогах и бамперах я не преемлю! Ибо сколется она довольно быстро!

Поэтому ИМХО лучше поменять внешнюю часть порога, или накладку целиком.

Да, я знаю что продаваемые на рынках накладки гораздо хуже заводских, они тоньше. Но они не являются усилителем и силовой нагрузки на них нет.

Лучше целая, грамотно приваренная и заантикоренная "Дания" чем родное гнильё под слоем шпатли, да ещё и с сопутствующими косяками!

Почему Дания? А потому что единственное нормальное ремонтное железо на нашем рынке это KLOKKERHOLM. А в ковычках потому как слабо я верю в то что это Дания)))

Можно конечно заказать порог на заводе, из металла любой толщины, но это будет прямой короб, без торцов и выштамповок под стойки и т.п. А на большинстве машин пороги очень непростой формы! Делать их самому это кроилово…

Вот кстати как выглядят эти ремонтные пороги:

Думаю суть понятна.

Демонтируем старый порог, высверливая заводские точки сварки.

Для таких целей советую купить специальное сверло для точечной сварки, или посмотреть заточить обычное сверло вот так:

Преимущество у него в том что оно позволяет срезать точку не просверлив при этом лишнего!

Я не раз демонтировал пороги с разных авто, сам, или видел как это делали другие. У всех подгулявший усилитель который требует ремонта.

Так было и в моём случае.

Согласитесь так лучше?

Швы необходимо зачищать даже там где этого и видно то не будет!

Для усилителей и поддомкратников естественно берётся более толстый металл!

Пока порог снят нужно вычистить и прокрасить всё внутри. Только не перестараться, иначе потом будет плохо варить, да и загореться эта гадость может!

Сам же ремонтный порог также нужны вычистить от транспортировочного грунта и прокрасить изнутри.

ДА! Почти все ремонтное железо идёт в чёрном грунте. Грунт этот транспортировочный, красить по нём нельзя! Его надо полностью вычистить и перекрасить нормальным.

Зачастую под этим чёрным грунтом даже ржавчина встречается!

Бывают ещё и оцинкованные, но мой кузовщик о них очень плохо отзывается. И варятся они плохо, и кривые до безобразия. Хотя производитель у них один.

Не зря говорят век живи — век учись.

Недавно я узнал об одной классной штуке.

Называется сварочный грунт.

Аннотация к нему:

Представляет собой насыщенное цинком сварочное покрытие для точечной и дуговой сварки. Позволяет восстановить заводскую защиту металлических деталей автомобиля и существенно сокращает риск возникновения коррозии в местах сварки. Детали могут быть сварены в течение 20 мин после нанесения.

• Прост в использовании.

• Подходит для любых сварочных кузовных работ.

• Наносится быстро, легко и без потеков.

• Превосходно распыляется и не течет.

• Обеспечивает минимальное разбрызгивание металла при сварке.

Если кратко то суть его в том что он не выгорает при сварке и защищает свариваемые детали.

Наносится он на место шва

Выпускает его несколько фирм. Однако из общедоступных заслуживают уважения всего две:

Стоят они недёшево, порядка 20-30 баксов, но они того стоят!

Когда я делал свою машину то не знал про него, жалею об этом)))

Зато я нашёл ему другое применение. Он термостойкий! Я грунтую им суппорта перед покраской термостойкой краской))

После переварки порогов я обрабатываю их изнутри. для того что бы это можно сделать максимально качественно я сверлю отверстия

Отверстия напротив отверстий в усилителе, это позволяет хорошенько обработать порог изнутри!

Комментарии 122

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Хоть пост и старый, но свои пять копеек вставлю.

1. Ничего плохого в том, чтобы порог варить кусками не вижу. Для примера: на Мерседесе порог толщиной 1,2 — 1,5 мм, как правило, выгнивают только поддомкратники. Какой смысл ставить заведомо более слабую деталь?

2. Не Kloccker'ом единым жив человек. Зачастую Van Wezel делает не хуже, а железо у них толще.

3. Сварка встык — оправдана на лицевых панелях или в ограниченных местах. Все остальное — на любителя. Легче и дешевле делать перекрытие 2 мм — всё равно при сварке оно проплавляется, а варить гораздо легче.

4. Не так важно как поварено, как обработано. Точки ли, сплошной шов — без разницы. Всё равно нужно шов зачищать до плавных переходов, на лицевых панелях — спиливать в ноль. Потом грунт, после грунта — шовный герметик.

5. Насчёт грунтования перед сваркой. Наверное, это правильно. НО! Любой грунт ухудшает сварку, так как ухудшает контакт и привносит лишнее в сварочную ванну. В заводских условиях подобраны толщина грунта, режимы сварки, время сварки минимальное да и вообще железо новое — это оправдано. В ремонтных условиях в плоскостях сварки он только мешает. Предпочитаю после сварки произвести более обильную обработку во внутренних полостях.

6. Насчёт цинка. Варить оцинковку — крайне вредно. Испарения цинка существенно бьют по здоровью. Известен мне случай, когда сварной за неделю работы в оцинкованной бочке потом долго отлёживался в больничке. Он выжил, но вроде как получил необратимые повреждения костной ткани. Так что, если при сварке почувствовали сладкий привкус — срочно прекращайте и быстро на свежий воздух.

7. Варить сплошняком — в автоделе всегда сложно и почти всегда плохо. Металл в той или иной степени "ведёт", как бы не старался. К сожалению, на лицевых поверхностях иного выхода нету.

8. При сварке в металле происходит выгорание легирующих элементов, окисление, насыщение азотом, я уже успел позабыть что там к чему, но хорошего мало. Именно по этому околошовная зона сразу ржавеет — так что пускать это дело на самотёк — не стоит.

Написано про шов точками без прогрева, а на фото в качестве примера сплошной шов без отрыва…

Читайте также: