Полярность при сварке меди

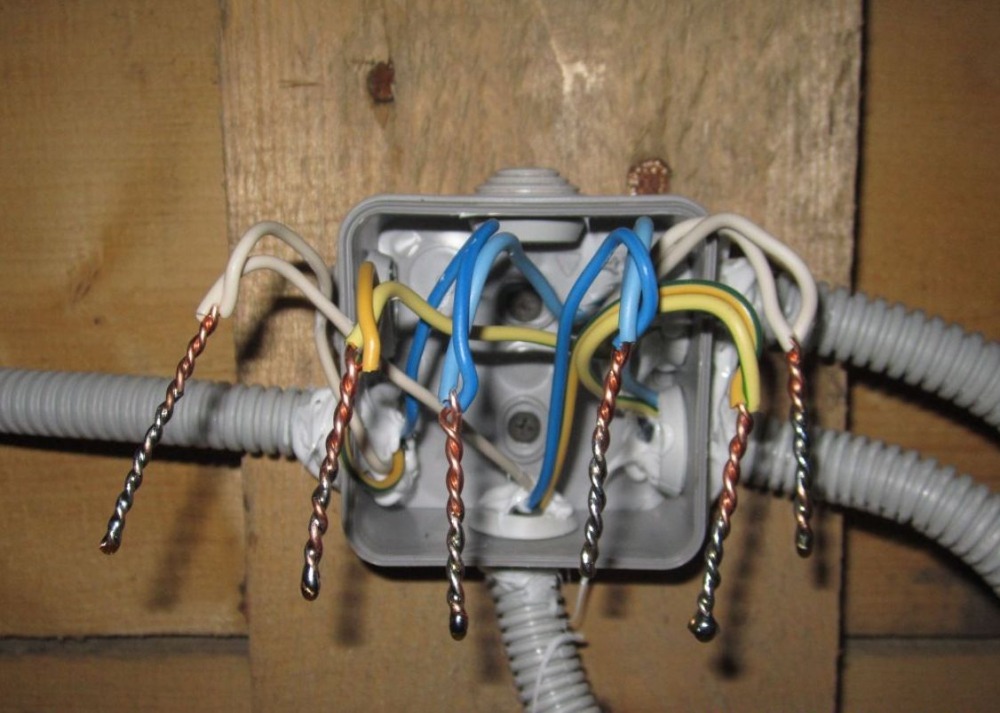

Медные провода, наиболее распространенные в жилых домах, соединяют несколькими способами, но самым надежным считается сварка. В результате такого соединения получается однородный проводник, что обеспечивает полную пожаробезопасность.

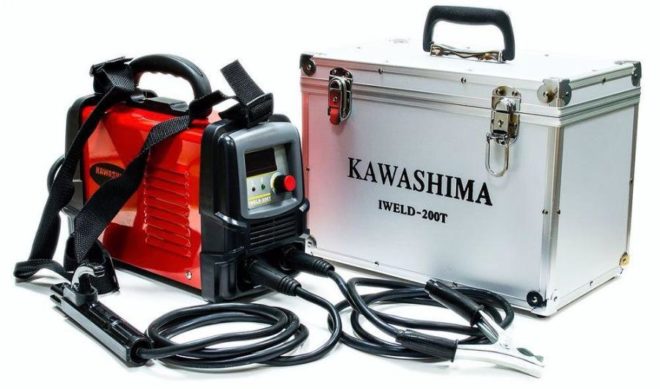

Сварка осуществляется постоянным или переменным током напряжением от 12 до 36 В, при этом должна быть регулировка сварного тока. Этим требованиям соответствует большая часть сварочных инверторов. Выпускают специальный аппарат для сварки медных проводов, которым пользуются электрики. Он имеет мощность в пределах 1-1,5 кВт и регулировку сварочного тока в диапазоне от 30 до 120 А.

В отличие от обычных инверторов, оборудование имеет меньшую массу и габариты, кроме этого концы сварочных кабелей оснащены специальным держаком для угольных электродов и зажимом с большой поверхностью прижима проводников. Если в хозяйстве уже имеется инверторный сварочный аппарат, то специальный прибор для сварки медной проволоки можно не покупать.

Для удобства к сварочным кабелям с помощью сварки приваривают или прикрепляют через болтовое соединение пассатижи и держак для электрода. Роль держателя угольного электрода может играть любой мощный зажим. Предварительно его ручки нужно заизолировать.

Пассатижи крепятся к проводу «масса». Ими будут держаться за скрутку свариваемых медных проводников, при этом они будут выполнять важную функцию теплоотвода. Это необходимо для предохранения изоляции от воздействия высокой температуры.

Режимы и особенности процесса

Вследствие ограниченности сварочных токов приборы для сплавления электротехнических проводов могут иметь совсем небольшие размеры. Широко распространённая среди специалистов термитная сварка проводов, организуемая с использованием специальной порошкообразной смеси, позволяет ещё более упростить сварочную процедуру. В этом случае удаётся существенно снизить габариты применяемого переносного оборудования.

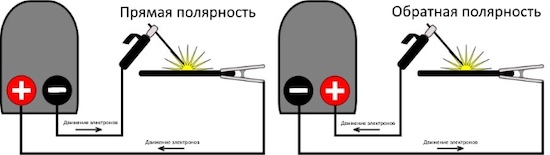

При проведении рядовых электротехнических операций (включая сварку медных и алюминиевых проводов) применяется специальное оборудование, для формирования дуги в котором используется постоянный ток прямой полярности. К держателю электрода в таком устройстве подключается плюс питающей цепи, а на заземляющий провод, который принято называть «массой», подсоединяется её минус.

При сварке отдельными типами электродов с медным покрытием используется обратная полярность.

Величина сварочного тока в любом случае определяется размерами обустраиваемого жгута из электрических проводов и поперечным сечением собранных в нём отдельных жил. В процессе сварки требуемое значение этого параметра выставляется с помощью вынесенного на управляющую панель регулятора.

В различных моделях малогабаритных сварных агрегатов предусматривается регулировка выходного напряжения. Отдельные производители и даже домашние мастера ещё более улучшают конструкцию своих моделей, устанавливая в них специальные ограничители тока. С данными по выходным параметрам таких устройств можно ознакомиться по таблицам зависимости рабочего напряжения и тока от сечения свариваемых проводов и их количества в скрутке.

Плюсы и минусы сварки, ее разновидности

Преимущества, которыми обладает соединение проводов сваркой заключаются в отсутствие переходного сопротивления которое всегда есть при скрутках или болтовых соединениях. Особенно это актуально при прокладке проводки для мощных устройств. Недостатки заключаются в необходимости купить или сделать самостоятельно сварочный аппарат, предназначенный для скруток.

Сварочные работы требуют наличия некоторых навыков, поэтому электрику, который будет производить сварку скруток, нужно изучить как минимум азы этого ремесла.

При электромонтажных работах на производстве применяются различные виды сварки: стандартная, дуговая точечная, плазменная, торсионная, электронно-лучевая, ультразвуковая или же их различные комбинации. Для бытового применения чаще всего электриками используется устройство для точечной и дуговой сварки, которая работают на угольных или графитовых электродах.

Это решение позволяет получать хорошее качество соединений при минимальной стоимости необходимых устройств и комплектующих. Изготавливая аппарат для сварки проводов, больше всего внимания надо уделить следующим характеристикам устройства:

- Сила тока которую может выдать аппарат. В идеальном варианте это переменное значение.

- Напряжение, выдаваемые устройством, достаточное для возникновения электрической дуги – обычно это 12-32 Вольт.

- От какого тока работает сварочник – переменный или постоянный. При наличии опыта подобных работ можно использовать переменный, но для новичков настоятельно рекомендуется начинать с постоянного.

Так как для сваривания различных металлов требуется разная сила тока и напряжение, универсальные сварочные аппараты в обязательном порядке могут регулировать эти значения. Кроме того, при соединении разных материалов могут понадобится специальные флюсы которые будут защищать металл от окисления или проникновения в него газов из воздуха. В большинстве своем сварочные аппараты универсального назначения достаточно громоздкие и тяжёлые, но для мелких сварочных работ можно за относительно невысокую цену найти инверторные сварочники, которые идеально подойдут для сварки проводов.

Если выполняется сварка медных проводов, которые применяются в домашней разводке, нет нужды в использовании очень большой силы тока и напряжения поэтому есть возможность применять сварочные аппараты небольших размеров, которые помещаются в стандартный кейс из-под инструментов.

Технология сварки меди

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений - стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Подготовка к сварке

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см 3 на 1 л воды азотной;

100 см 3 на 1 л воды серной;

1 см 3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 - поток газа; 2 - шов; 3 - экран.

Выбор параметров режима

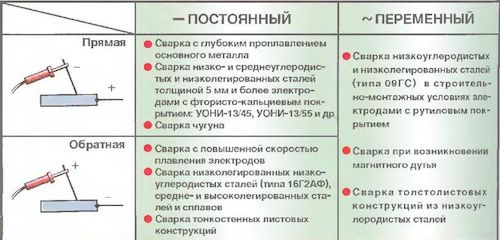

Сварку ведут на постоянном гоке прямой полярности. Сварочный ток (А) ориентировочно определяют по формуле:

Iсв=100?S,

где S - толщина металла, мм

Защитными газами могут быть аргон, гелий, азот и их смеси. Длина дуги в аргоне и гелии должна быть не более 3 мм. В азоте ее увеличивают до 12 мм. Поэтому возрастают напряжение на дуге и ее мощность (в 3-4 раза) но сравнению со сваркой в аргоне. В гелии же мощность дуги по сравнению со сваркой в аргоне повышается вдвое.

Расход защитного газа:

Скорость сварки выбирают из условий формирования шва с нужной геометрией. Конструкции толщиной 4-6 мм сваривают без предварительного подогрева в аргоне, а до 6-8 мм - в гелии и азоте. Для сварки металла большей толщины требуется предварительный подогрев от 200 до 300°С.

Техника сварки

Сварку в аргоне ведуг "углом вперед" при выпуске электрода 5-7мм. В качестве присадочной проволоки используют:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Для повышения стойкости металла шва против горячих трещин применяют сварочные проволоки:

Чтобы расплавленный металл не попал на конец W-электрода, присадочную проволоку вводят не в столб дуги, а подают к краю сварочной ванны и несколько сбоку

Полярность при сварке инвертором

При выполнении сварочных работ основное внимание уделяется соединению стыкуемых деталей. Данный фактор во многом зависит от правильных настроек сварочной аппаратуры. Работая с полуавтоматами, следует настраивать не только силу тока, но и устанавливать нужную полярность при сварке инвертором. Настройки, установленные по умолчанию, не позволяют в полном объеме решать поставленные задачи, особенно, когда дело касается редких материалов или высоколегированных сталей. Тем не менее любой инвертор можно настроить в нужном режиме и получить качественный шов.

Как влияет на сварку прямая и обратная полярность

Само понятие полярности, применительно к сварочной аппаратуре, означает тот или иной вариант подключения, связанный с текущими процессами и необходимостью решения конкретной задачи. Для того чтобы изменить полярность, достаточно всего лишь поменять местами клеммы подключения. Ток изменит свое направление и физические процессы, а сама сварка в каждом случае будут протекать по-разному.

Существует два вида полярности, настраиваемые перед выполнением работы:

- Прямая полярность. Устанавливается на аппаратуре перед началом соединения толстых заготовок с глубокими швами. В данном случае электрод подключается к минусу, а свариваемый металл – к плюсовой клемме. Благодаря прямой полярности, в процессе сварки возникают так называемые анодные и катодные пятна. Более горячее анодное пятно появляется со стороны заготовки. За счет этого основной металл расплавляется на большую глубину, позволяя сваривать чугунные, алюминиевые и другие заготовки из сложных металлов.

- Обратная полярность. При таком подключении плюс соединяется с электродом, а минус – с металлической заготовкой. Анодное пятно с повышенной температурой возникает уже на противоположной стороне, то есть, на электроде. Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

В соответствии с конкретными задачами, сварщиком настраивается прямая и обратная полярность при сварке инвертором. Некоторые молодые специалисты не знают всех особенностей настройки, поэтому у них иногда возникают сложности с прогревом и проплавлением заготовок из разных материалов. Рекомендуется сначала изучать техническую документацию инверторной сварки и проверять теорию практическими действиями.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Сварка медных проводов: разбираемся в технологии

Сварка медных проводов является наиболее надежным и оптимальным способом соединения, хотя и требует определенных навыков. Выполнять эту процедуру необходимо с использованием специального оборудования, в противном случае соединение будет или ненадежным, или не получится вовсе.

Несмотря на эти особенности, сварка провода из меди не составит большого труда. В нашей статье мы расскажем о том, что необходимо для ее осуществления, разберем преимущества сварки перед другими методами и подробно опишем сам процесс.

Преимущества сварки медных проводов над другими способами соединения

Если обратиться к Правилам устройства электроустановок (пункт 2. 1.21 ПУЭ), то, согласно инструкции, для соединения, ответвления и оконцевания жил проводов, в том числе и кабелей, подходят такие способы, как пайка, сварка, опрессовка или сжимы (бывают винтовые, болтовые и т. д.)

Есть множество способов скрепить кабели, но для сохранения проводимости контактов и прочного и долговечного соединения используется метод сварки проводов. Только он гарантирует отличное сочленение и длительную эксплуатацию при отсутствии какого-либо дополнительного обслуживания.

Для сравнения приведем примеры других соединений и определим преимущества сварки:

- Пайка не очень долговечна и подвержена разрушению, так как при этом способе присутствует припой (третий металл), как правило, более легкоплавкий и рыхлый по структуре. Вследствие химических реакций на границе между двумя сплавами происходит постепенный износ и повреждение металла.

Если в качестве критерия брать трудоемкость процесса и его длительность, то пайка дает результат не хуже, чем сварка. Работу предваряет зачистка концов, использование флюса, прогревание. Сварка угольным электродом занимает всего пару секунд.

- Клеммники и обжимы. Этот способ не такой идеальный, как сварка. Это объяснимо, поскольку основным материалом для проводников является медь – довольно пластичный металл без необходимой упругости. При сварке проводов металл как бы «вытекает» из-под нагрузки, от этого не защищают даже гровер-шайбы. И при использовании специальных, глубоко подпружиненных самозажимных клеммников площадь контактной поверхности останется небольшой. Если будет сильный ток, пружины потеряют свою упругость из-за нагрева.

- Скрутка. Этот способ не предусмотрен в ПУЭ, следовательно, запрещен. Он может применяться только как временное соединение перед самой сваркой медных проводов.

- Опрессовка. Метод дает на выходе неразборное соединение, которое по качеству практически сопоставимо со сваркой, однако процесс выходит более затратным. Это не самый экономичный способ, так как чтобы изделие получилось качественным, нужны хорошие инструменты и материалы.

Так в чем же преимущество соединения проводов сваркой?

Прежде всего, после сварки получается монолитная комбинация кабелей, поэтому говорить о «контакте» мы уже не можем. Границ проводников больше не существует, и электрический ток, соответственно, проходит через однородный металл.

Кроме этого, сопротивление такого соединения минимально, следовательно, почти не выделяется теплоты.

В результате оплавления может образоваться утолщение, что даст температуру при максимальном токе даже ниже, чем в варианте с подводящими проводниками. Этому также способствует и отсутствие очень плотной изоляции.

Следующий фактор – отсутствие большой ослепительной дуги при сварке скруток медных проводов, если она осуществляется на переменном токе или пониженном напряжении. Скрутка не прогревается на большую глубину, а металл не разбрызгивается. Дело в том, что скрутки сваривают угольным электродом по торцам предварительно скрученных проводников. Мощность аппарата для сварки медных проводов может достигать 800 Вт.

Сварка сталей имеет токи большие, чем при сварке скруток, поскольку медь и алюминий плавятся при более низких температурах, а дуга и брызги металла существенно уменьшаются.

Это вовсе не значит, что средства защиты не нужно использовать. Защитные очки и огнеупорные подкладки необходимы, но сами меры безопасности будут проще, чем, например, при сварке сталей.

Ну и, наконец, для предотвращения окисления проводников в процессе сварки, в том числе алюминия, имеется особый флюс «ВАМИ». Для меди обычно используют буру. Скрутка опускается в углубление с флюсом, сделанное в угольном или углеграфитовом электроде.

Выбор аппарата для сварки медных проводов

Как выбрать правильный аппарат для сварки медных проводов? Обычно используется любой генератор тока: инвертор, выпрямитель или трансформатор. К автоаккумуляторам подключаются клещи для контактной сварки, затем два соединяют последовательно и контакты выводятся к электродам. Мощности обычно достаточно для сварки кабеля с жилой толщиной 5 мм. Больший объем возможен только при использовании сварочного аппарата.

Инвертор

Современные инверторы имеют ряд серьезных преимуществ:

- могут сваривать провода любого сечения;

- им не страшны скачки напряжения в сети, существенно снижен риск «залипания» электрода и пережога медных скруток;

- существуют более простые модели с силой тока до 150–200 А;

- созданы для работы от стандартной электрической сети (без трехфазного тока).

Инвертор проще в работе, чем трансформатор. При процессе сварки постоянным током прямой полярности минус подключается к медному проводу, который нужно сварить, а плюс – к держателю электрода.

Трансформатор

Аппараты предыдущих поколений слишком громоздки и неудобны в транспортировке, но их плюс в том, что они могут создавать ток до 400 А. Трансформатор используют для работы с постоянным током прямой или обратной полярности. С его помощью сваривают медные шины в распределительных коробах, а также соединяют скрученные проводники с большим сечением.

Подключается трансформатор, как и инвертор: минус – на скрутку, плюс – на электрод. Хотя у этих аппаратов неплохая производительность, в процессе они нагреваются и сильно гудят, поэтому требуют периодического отключения для остывания. Также при включении они влияют на напряжение в сети, которое потом стабилизируется. Это необходимо учитывать при выборе работ с данным прибором.

Сварочный аппарат можно сконструировать и на основе понижающего трансформатора, имеющего мощностью до 150 А и напряжение в диапазоне от 12 до 38 В, на него наматывается необходимое количество витков кабеля. Это число рассчитывается при помощи таблиц. Для стабилизации дуги в электрическую схему также включается диодный мост. Держатель можно купить в специализированных магазинах, а еще умельцы используют в этих целях зажим троллейбусного контактора. Токопроводящие зажимные клещи изготавливают из пассатижей, к одной из ручек которых крепится контактная клемма. Такой самодельный аппарат обязательно нужно заземлить.

Необходимые электроды для сварки медных проводов

Когда речь идет о сварке медных проводов, то нужно подбирать нужные электроды, для конкретного случая это будут графитовые или угольные.

При сварке в домашних условиях можно использовать стержни батареек либо щитки коллекторных двигателей, а также любые подобные изделия, сделанные из графита.

Графитовые стержни достойно заменят магазинные электроды, но имеется один нюанс: на них нет медного покрытия. Для решения этой проблемы нужно просто доработать держатель. Для этого применяют зажим «крокодил» и для самого электрода, и для соединения массы. Эти предметы не настолько габаритные, как, например, штатные, поэтому можно работать в распределительных щитках. Это будет даже удобнее. Не стоит забывать о том, что ручки нужно дополнительно заизолировать.

Угольные и графитовые электроды имеют один общий параметр: их температура плавления в 4 раза выше порога плавления меди. Именно поэтому расход электродов при сварке минимален. Это большой плюс.

Обязательно нужно учитывать, что электрод нагревается до высокой температуры молниеносно, поэтому можно перегреть материал, который вы свариваете, а из-за этого пострадает изоляция в самом кабеле. Сварщик обязан знать эти моменты, чтобы при монтаже электропроводки не случилось никаких аварий.

При положительной схожести угольных и графитовых стержней в процессе монтажа проводки они обладают разными характеристиками:

- Основное различие – их стоимость. Графит более доступен.

- Отличия по цвету: угольный стержень черный, графитовый – имеет темно-серый металлический оттенок.

- Использование угольного электрода при сварке требует от мастера достаточного опыта и навыка такой работы, поскольку дуга от стержня из угля имеет очень высокую температуру, из-за которой может повредиться свариваемая скрутка. С другой стороны, такие высокие показатели температуры случаются при заниженном токе. Из этого можно сделать вывод, что угольными электродами хорошо работать на слабом сварочном аппарате.

- Для инверторного аппарата, оснащенного регулятором силы тока, лучше всего подойдут графитовые стержни. К тому же квалификация мастера может быть невысокой при работе с ними. Графит также дает большую прочность соединению, сопротивляемость окислению, да и качество сварки гораздо лучше, чем с применением угля.

Технология сварки медных проводов

Техника безопасности при сварочных работах очень важна. Их необходимо проводить в защитной маске либо в очках, специальной одежде и рукавицах. Помните, что можно обжечься металлом и его брызгами, повредить глаза («наловить зайчиков»).

В домашних условиях инверторная сварка медных проводов требует использования угольных либо графитовых электродов. Как говорилось выше, в качестве электрода можно использовать и угольный стержень от отработавшей батарейки.

Для более точного ориентирования представляем рабочий диапазон сварочного тока:

- 2 жилы, сечение каждой 1,5 мм² – 70 А;

- 3 жилы, сечение каждой 1,5 мм² – 80-90 А;

- 2-3 жилы, сечение 2,5 мм² – 80-100 А;

- 3-4 жилы, сечение 2,5 мм² – 100-120 А.

Медь, которая используется при изготовлении электрических проводов, всегда имеет разный состав и качество. Эти параметры и определяют подходящий режим сварки. Как понять, что выбран оптимальный режим? Убедитесь, что электрод не прилипает к месту сварки, а дуга устойчива. Если уже имеется опыт в сварочных работах, то данные параметры вполне можно соблюдать.

Как проходит сварочный процесс:

- С медного кабеля снимается оболочка изоляции (примерно 7–10 см).

- Многожильные провода скручиваются (процесс скрутки).

- Скрутка подрезается, образуя ровный срез. Нужно оставить длину примерно 5 см.

- На скрутке крепится зажимной механизм из меди для отведения избыточного тепла, устанавливается заземление.

- Срез скрутки подносится к электроду.

- Сварка завершена, когда на конце проводов появляется расплавленный медный шарик, на это уходит порядка 1-2 сек.

- Сварку останавливают, чтобы не повредить изоляционный материал.

- Остывшие концы электропроводки изолируются изолентой или термоусадочной трубкой.

Обратите внимание на то, что, кроме прочего, также необходимо вовремя менять сварочный медный наконечник, который фиксирует электрод в процессе сварки. Его основная задача – подавать электрический ток на электрод. Его состояние будет отражаться на качестве сварочного шва: внутри наконечника есть отверстие, которое и должно хорошо удерживать стержень. К сожалению, оно достаточно скоро утрачивает свои свойства при частых сварках. Сварочный наконечник из меди также быстро изнашивается и чаще всего требует замены.

Сварка медных проводов ручным дуговым способом – пожалуй, самый надежный метод и наиболее качественный вид соединения. Если инвертор подбирается по четко заданным параметрам – это 70 % успеха сварки. Выбирая прибор, обратите внимание на его мощность. Важно представлять себе область его применения, а также место и характеристику деталей, с помощью которых планируете пайку. Сварочный процесс требует точного расчета времени – не более 1-2 секунды. Это позволит получить качественные швы. Если не пренебрегать рекомендациями экспертов, то при работе сложностей не возникнет.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также:

- На какое наибольшее расстояние может быть удален сварочный пост от однопостового источника сварочного тока

- Какой должна быть сила сварочного тока при ручной дуговой сварки протяженными швами в узлах

- Сварка трением с перемешиванием стали

- При сборке и сварке стыков труб без подкладного остающегося кольца смещение кромок внутри трубы

- Измерение перелома осей труб при сборке под сварку может быть выполнено с помощью