Муфтовая сварка пластиковых труб

Возможность собирать трубопроводы самостоятельно — несомненный плюс полипропиленовых изделий. Используя удобный и легкий материал, можно собственноручно соорудить канализацию, починить и модернизировать водопровод.

Главное — понять специфику соединения сборных элементов между собой. Согласитесь, это немаловажная часть работы, отвечающая за герметичность магистрали и ее беспроблемную эксплуатацию.

Мы предлагаем вам подробно изложенную информацию о том, как производится пайка полипропиленовых труб, какое оборудование используется в работе, а также перечисляем наиболее распространенные ошибки начинающих сварщиков.

Предложенные нами сведения помогут соорудить безотказно действующие коммуникации. Для наглядного восприятия статья дополнена графическими приложениями и видео-руководством.

Специфика пайки труб из полипропилена

Процесс пайки осуществляется благодаря выраженным термопластичным свойствам материала. Полипропилен размягчается при нагреве – приобретает состояние, подобное пластилину.

В соединении полимерных труб, диаметр которых не превышает 63 мм, используется в основном муфтовая или раструбная сварка

Для соединения пластиковых труб пайкой две состыкуемые детали (трубу и фитинг или муфту) разогревают до пластичного состояния

Методом пайки соединяют полимерные трубы и фитинги из того же материала: уголки, прямые муфты, фитинги с металлической резьбой для установки запорной и регулирующей арматуры

Стыковым способом соединяют трубы диаметром свыше 63 мм. Однако если имеется фитинг подходящего диаметра, лучше соединить с его использованием

Общее описание технологии

Возвращение материала в условия нормального температурного фона способствует отвердению его структуры до нормального состояния. Эти свойства стали основной технологии пайки, которая на техническом языке называется – полифузная сварка.

Методика пайки сантехнических элементов на основе пластика получила широкое распространение. Технология отличается простотой и требует минимальных вложений сил и средств

На практике применяются две методики стыковки свариваемых деталей:

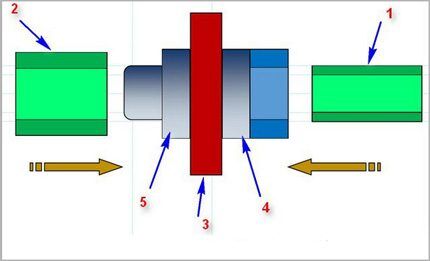

Муфтовый метод. Техника сварки показывает, как можно паять полипропиленовые трубы, используя для этого фасонную деталь – муфту или трубу большего внешнего диаметра. Обычно таким способом выполняется пайка пластиковых труб, диаметр которых не превышает 63 мм.

Принцип сварки двух деталей в данном случае построен на расплавлении части трубы по внешней окружности и части муфты по внутренней области. Затем обе детали плотно стыкуются.

Муфтовая спайка: 1 – труба пластик, 2 – муфта (или раструб фитинга), 3 – нагревательный элемент паяльника, 4 и 5 – металлические насадки (болванки)

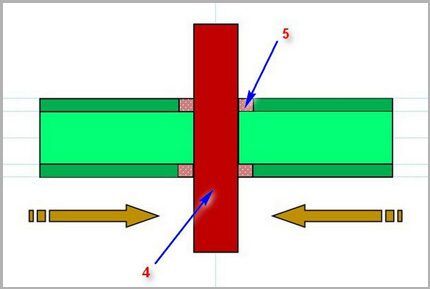

Прямой способ. Метод основан на том же принципе расплавления небольших участков пластиковых труб с последующей их стыковкой. Но в этом варианте стыковыми элементами выступают две трубы одинаковых диаметров, и стыкуется они торцевыми поверхностями.

Этот, на первый взгляд, несложный метод пайки полипропилена требует высокой точности обработки участков стыка и точной установки двух деталей по осям в процессе их спайки.

Прямая спайка: 4 – нагревательный элемент паяльника, 5 – область трубы, подвергаемая расплавлению. Эта методика сварки пластиковых труб редко применяется в бытовом секторе

Наряду с обозначенными «горячими» технологиями практикуется также методика «холодной» спайки. Здесь в качестве активного паяльного компонента используется специальный растворитель, способный размягчать структуру полипропилена. Однако высоким уровнем популярности подобная методика не отличается.

Паяльные машины для сварки труб

Как муфтовая, так и прямая методика требует паять пластиковые трубы специальными сварочными аппаратами. Конструктивно паяльная техника представляет собой нечто подобное электрическому утюгу.

Основа приборов – массивный металлический нагревательный элемент, на поверхность которого устанавливаются съёмные насадки – металлические болванки разных диаметров. Такой паяльник называют утюгом для сварки.

Таким выглядит паяльник («утюг») для труб из полипропилена. Несложное электрическое устройство, полуавтоматическое, благодаря которому делается спайка пластика

Под выполнение стыковой сварки конструкции паяльных аппаратов отличаются повышенной сложностью. Обычно в составе такой техники имеется не только нагревательный элемент, но также система центровки свариваемых деталей.

Как правило, аппаратура прямой сварки, как и сама технология, редко применяются в бытовой сфере. Приоритет использования — промышленность.

Более сложное устройство, при помощи которого выполняется точная центровка свариваемых деталей с дальнейшим процессом нагрева и пайки. Используется с технологией прямой сварки

Кроме паяльников, мастеру также потребуются:

- ножницы — труборез для полипропиленовых труб;

- рулетка строительная;

- угольник слесарный;

- шейвер для труб с армированием;

- маркер или карандаш;

- средство обезжиривания поверхностей.

Так как работы производятся на высокотемпературном оборудовании, обязательно следует надевать плотные рабочие перчатки.

Процедура сварки полипропилена

Важное предостережение! Работы по сварке полимерных материалов должны проводиться в условиях хорошей вентиляции помещения. При нагреве и плавке полимеров выделяются токсичные вещества, которые в определённой концентрации оказывают серьёзное влияние на здоровье человека.

Процедура сварки полипропилена несложная, но требует точности и аккуратности в работе. Также следует избегать банальных ошибок, таких, как недостаточный или излишний нагрев

Первым делом необходимо подготовиться к работе:

- На плато нагревателя установить болванки нужного диаметра.

- Регулятор температуры пайки выставить на 260ºС.

- Подготовить сопрягаемые детали — разметить, снять фаску, обезжирить.

- Включить паяльную станцию.

- Дождаться набора рабочей температуры — включения зелёного индикатора.

Сопрягаемые детали (труба — муфта) одновременно насадить на болванки паяльной станции. При этом полипропиленовая труба насаживается во внутреннюю область одной болванки, а муфта (или раструб фасонной детали) на внешнюю поверхность другой болванки.

Обычно концы трубы вставляют по границе размеченной ранее линии, а муфта насаживается до упора. Выдерживая полипропиленовые детали на разогретых болванках, следует помнить о важном нюансе технологии – времени выдержки.

Перед пайкой выполняем раскрой трубы ножницами для полимерных изделий. Рез должен быть строго перпендикулярен оси трубы

Примеряем фитинг или муфту к отрезанной заготовке. По их кромке отмечаем глубину пайки - отрезок трубы, который будет соединен со свариваемой деталью

Свариваемые детали одновременно устанавливаем на металлические болванки утюга и также одновременно снимаем по истечении нормативного времени нагрева

Разогретые детали быстро и уверенно соединяем, не давая разогретому материалу утратить пластичность. При соединении соблюдаем соосность, детали не проворачиваем относительно друг дружки

При условии недостаточной выдержки по времени есть риск получить низкую степень диффузии материала, что скажется на качестве спая. Если ли же передержать детали, то высок риск деформации структуры изделия. Это чревато ухудшением качества спайки.

Рекомендуется пользоваться таблицей, где указывается оптимальное значение времени для труб с разными техническими параметрами.

Таблица времени пайки полипропиленовых труб

После выдержки деталей на болванках в течение оптимального периода времени, их снимают и быстро стыкуют нагретыми частями. Процедуру стыковки необходимо выполнить чётко, быстро (по времени в таблице), при соблюдении соосности спаиваемых деталей.

Допускается производить незначительную корректировку по осям (в течение 1-2 сек), но проворачивать детали, одну относительно другой, недопустимо.

Так выглядит спаянная конструкция – фрагмент трубопровода из полипропилена. На высокое качество пайки указывает характерный шов в месте входа трубы в фитинг

Обозначенное время пайки любых полипропиленовых труб может корректироваться в зависимости от условий производства работ и показателей материала.

К примеру, если монтаж выполняется при минусовых температурах окружающей среды, естественным образом указанные нормы увеличиваются до 50% от номинала. Для каждых отдельно взятых нестандартных условий время нагрева подбирают методом пробной спайки.

Соединение труб пайкой с армированием

Рассмотрим, как правильно паять армированные полипропиленовые трубы. Здесь обязательным является съём защитного материала. Присутствие армированного слоя (алюминиевой фольги) в структуре трубы требует дополнительного нагрева. Но это не главное.

Обычно такие изделия имеют увеличенный диаметр и не подходят к стандартным насадкам паяльника. Их требуется зачистить перед процессом пайки. Исключение составляют трубы, армированные стекловолокном. Они спаиваются стандартно.

Учитывая разнообразие технологий армирования полипропиленовых труб, применяются различные методы обработки перед пайкой. Традиционно для зачистки используют швейер.

Перед пайкой армированных полипропиленовых труб и фитингов для их подготовки к соединению используют швейер

Для того чтобы возможно было произвести соединение с заготовки трубы снимают два верхних слоя - полимерный и алюминиевый

Внутренний диаметр фитинга рассчитан на то, что соединить его с армированной трубой можно только после съема двух внешних слоев трубы

Неармированные полипропиленовые трубы обрабатывать швейером не надо. Но в обоих случаях зону сварки требуется обезжирить, к примеру, проспиртованной салфеткой

Такое название имеет специальное приспособление в виде металлической втулки с ножами. Швейер надевают на концевую часть трубы, подлежащую пайке, и вращательными движениями вокруг оси трубы счищают армированный слой до чистого пластика.

Если армированный слой расположен в средней части стенки пластиковой трубы, здесь для обработки разумнее применить другой инструмент – торцеватель пластиковых труб.

Ещё одно приспособление — торцеватель, нужное для сварки армированных труб. Как правило, торцеватель применяется на трубах, структура стенки которых содержит армированный слой в центральной области

Приспособление мало чем отличается от швейера, за исключением размещения и конструкции режущих элементов. После обработки торцевателем концевая часть трубы выравнивается по торцу, плюс на глубину 2 мм по всей окружности вырезается часть армированного слоя. Такая обработка позволяет выполнить пайку без дефектов.

Влияние ошибок на качество сварки

Неспешные, тщательно обдуманные действия – гарантия от ошибок, которые могут свести на нет всю работу. Учитывать следует все мелочи технологии пайки и не отходить от них ни на шаг.

Распространённые ошибки, в результате которых появляются бракованные узлы монтируемой сети водопровода из пропилена:

- Не выполнена очистка поверхности трубы от жировой пленки.

- Угол среза сопрягаемых деталей отличается от значения 90º.

- Неплотная посадка конца трубы внутрь фитинга.

- Недостаточный или завышенный прогрев спаиваемых деталей.

- Неполное снятие армированного слоя с трубы.

- Корректировка положения деталей после схватывания полимера.

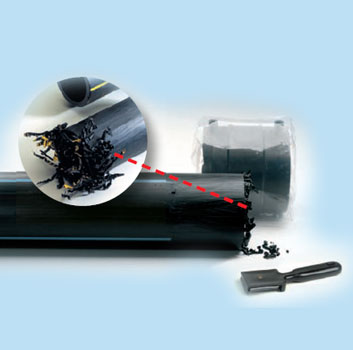

Иногда на материалах высокого качества чрезмерный прогрев не даёт видимых внешних дефектов. Однако при этом отмечается деформация внутренняя, когда расплавленный полипропилен закрывает внутренний проход трубы. В дальнейшем такой узел утрачивает работоспособность – быстро засоряется и блокирует ход воды.

Пример дефекта пайки, полученного в результате ошибочных действий. Мастер чрезмерно нагрел пластиковую трубу, которая, в свою очередь, деформировалась изнутри

Если угол среза торцевых частей отличается от 90º, в момент стыковки деталей торцы труб ложатся в скошенной плоскости. Образуется несоосность деталей, которая становится заметной, когда уже смонтирована линия длиной в несколько метров.

Нередко по этой причине приходится переделывать весь узел заново. Особенно при условии прокладки труб в штробах.

Некачественное обезжиривание сочленяемых поверхностей способствует образованию «островков отторжения». В таких точках полифузное сваривание не происходит совсем или происходит частично.

Какое-то время трубы с подобным дефектом работают, но в любой момент может образоваться порыв. Также частыми являются ошибки, связанные с неплотной посадкой трубы внутрь фитинга.

Распространенная ошибка при пайке полипропиленовых труб – неплотное вхождение конца патрубка внутрь раструба. Труба должна входить до границы ободка или разметочной линии

Аналогичный результат показывают соединения, сделанные с неполной очисткой армирующего слоя. Как правило, труба с армированием ставится на линиях высокого давления. Остаточная алюминиевая фольга создаёт в области пайки зону неконтакта. Именно в этой точке зачастую происходят протечки.

Грубейшая ошибка – попытка коррекции спаиваемых элементов с прокруткой вокруг оси относительно друг друга. Подобные действия резко снижают эффект полифузной сварки.

Тем не менее, в отдельных точках спайка образуется, и получается так называемая «прихватка». При небольшом усилии на разрыв «прихватка» держит соединение. Однако стоит только поместить соединение под давление, спайка тут же развалится.

Дополнительная информация по сварке полипропиленовых труб представлена в этой статье.

Выводы и полезное видео по теме

У профессионалов всегда есть, чему поучиться. Как работать с полипропиленом, можно увидеть в следующем видеоролике:

Монтировать трубопроводы из полимеров посредством их пайки «на горячую» — удобная и популярная методика. Она успешно применяется в условиях монтажа коммуникаций, в том числе на бытовом уровне.

Воспользоваться этим методом сварки могут люди без наработанного опыта. Главное, правильно понять технологию и обеспечить в точности её исполнение. А технологическое оборудование можно купить или взять в аренду.

Имеете опыт пайки полипропиленовых труб? Пожалуйста, поделитесь информацией с нашими читателями. Оставлять комментарии и задавать вопросы по теме можно в форме, расположенной ниже.

Муфтовая сварка полиэтиленовых труб

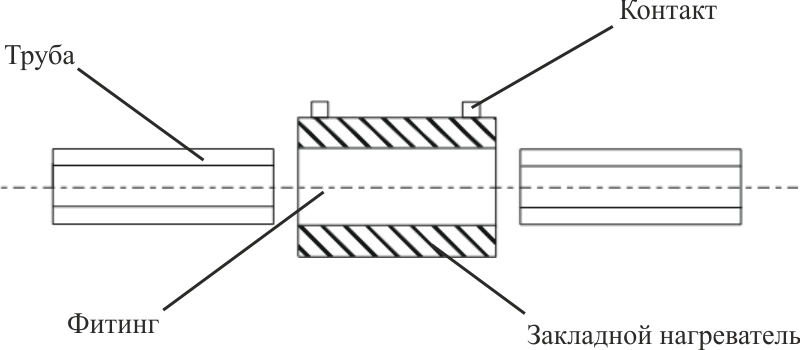

Различают два способа сварки полиэтиленовых труб - стыковая сварка и сварка при помощи электросварных муфт. О сварке встык мы писали в другой статье. Муфтовая же или электрофузионная сварка труб ПНД осуществляется при помощи специальных фитингов с закладным электронагревателем. Это могут быть - муфты, отводы, тройники, седелки, заглушки.

Диапазон диаметров труб, которые можно соединить при помощи элетросварных фитингов - от 20 до 1200 мм.

При монтаже труб диаметром до 110 мм соединение труб при помощи элетрофузионной сварки экономически выгоднее стыковой сварки, так как стоимость муфтового оборудования в несколько раз ниже стоимости стыкового сварочного оборудования.

Трудно обойтись без муфтовой сварки при монтаже труб большого диаметра, как при строительстве нового трубопровода, так и при ремонте аварийного участка, т.к. в большинстве случаев это связано с работой в довольно стесненных условиях, например, внутри водопроводного колодца, где громоздкое стыковое оборудование не может быть использовано.

Этапы муфтовой сварки полиэтиленовых труб

Концы свариваемых труб должны быть чистыми и визуально ровными в торцах. Если торцы неровные, то их необходимо обработать специальным обрезным инструментом.

Далее белым маркером на обеих трубах отмечается глубина половины муфты, после чего специальным скребком или любым строительным ножом счищается верхний оксидный слой трубы (трубы ПНД под воздействием кислорода окисляются и этот слой снижает качество сварки). Зачищенные участки труб обрабатываются специальными обезжиривающими салфетками.

Далее, не прикасаясь к зачищенным участкам трубы руками, на трубу надвигается фитинг до отметки маркером.

Сварочный аппарат подключается к сети. В зависимости от модели аппарата и его комплектации данные сварки (температура и время нагрева, а также время остывания) вводятся в систему при помощи сканера, считывающего карандаша или вручную.

После того, как данные отсканированы, муфтовые аппарат готов к запуску процесса сварки, остается только нажать кнопку старт и оборудование само подаст напряжение на фитинг в течение необходимого времени.

После того, как аппарат для муфтовой сварки подаст сигнал об окончании нагрева, необходимо дать остыть фитингу в течение положенного времени.

Трогать или перемещать свариваемые трубы в это время не рекомендуется.

После того, как фитинг остыл, можно переходить к следующему участку. Таким образом, как мы видим, сварка полиэтиленовых труб, с одной стороны, требует внимательного выполнения определенных правил, с другой, ничего сложного в этом процессе нет и если у Вас в руках современное оборудование, то совершить ошибку практически невозможно.

Виды сварки труб ПВХ, преимущества и недостатки способов

При работе с любой разновидностью трубных изделий неизбежно возникает потребность в соединениях между ними. Не являются исключением и пластиковые поливинилхлоридные трубы, одним из основных способов соединения между которыми является сварочный процесс.

Сварка труб ПВХ не является особо сложным делом, однако для того, чтобы соединение было надёжным и прочным, проводить её надо в соответствии с инструкцией и рекомендациями квалифицированных специалистов.

Разновидности методов сварки ПВХ труб

Существует несколько различных вариантов сварки поливинилхлоридных труб, с особенностями которых следует ознакомиться до того, как варить трубы ПВХ:

- «холодная» сварка;

- стыковая сварка;

- муфтовая сварка;

- электромуфтовая сварка.

Первый способ рекомендуется исключительно для монтажа трубопроводов с невысоким рабочим давлением, остальные же являются универсальными и могут быть использованы при прокладке пластиковых трубопроводов в любых ситуациях.

«Холодная» сварка

Данный метод соединения ПВХ труб отличается максимальной простотой в осуществлении. Термин «сварка» применяется к нему весьма условно: по сути, он представляет собой раструбное клеевое соединение. В целях его выполнения используются специальные разновидности клея для пластиковых материалов. Независимо от марки такого клея, в состав его всегда входит основа из самого поливинилхлорида, растворённого в циклогексаноне, тетрагидрофуране и метилэтилкетоне (прочитайте: "Какой клей для ПВХ труб выбрать – преимущества и недостатки видов"). При высыхании клея растворители испаряются, после чего полимерные структуры ПВХ материала труб и клея переплетаются между собой. Это приводит к формированию прочного комплекса с цельной структурой.

С целью достичь максимальной эффективности соединения используются также различные присадки, добавляемые в клей. Их применение даёт возможность регулировать вязкость клеевой смеси и время затвердевания соединения.

Обычно холодная сварка труб ПВХ может осуществляться при температурах +5 – +35 ˚С, однако существуют морозостойкие разновидности клея, позволяющие производить монтаж даже при -17 ˚С. Летом выполнять манипуляции следует как можно быстрее, чтобы высыхание клея не произошло раньше времени.

Этапы выполняемых работ:

- Отрезается участок трубы требуемой длины.

- Снимается фаска под углом в 15˚.

- Соединяемые участки труб тщательно очищаются от любых загрязнений и пыли.

- Клей равномерно наносится кистью на сочленяемые поверхности.

- Труба быстро вставляется в раструб и поворачивается на 90˚, чтобы обеспечить ещё более ровное распределение клея.

- Соединяемые элементы фиксируются примерно в течении полминуты, неподвижно удерживаясь руками.

Все манипуляции после нанесения клея должны в сумме занять не более одной минуты, поскольку примерно за такое время клей высыхает. Однако для полного формирования надёжного монолитного соединения требуется от нескольких часов до 1-2 суток. Чем больше планируемое рабочее давление в трубопроводе и чем ниже температура окружающей среды, тем большим должно быть время выжидания, по завершении которого пластиковый трубопровод можно считать готовым к работе.

Стыковая сварка

Это один из популярных способов соединения между полимерными трубами, однако для труб ПВХ такой метод применяется реже, чем для изделий из прочих полимеров. Это связано с тем, что время, отводимое на сварочный процесс, в случае пластиковых труб сильно ограничено и исчисляется буквально секундами. Чтобы за такой короткий период успеть всё правильно сделать, требуется немалое мастерство в работе, чем может похвастать далеко не каждый.

Для осуществления сварки встык требуется специальный ручной сварочный аппарат для ПВХ труб и насадки к нему. Сами трубы перед соединением разрезаются специальными ножницами, которые должны обладать хорошей остротой (иначе разрезка приводит к деформациям стенок изделий).

Этапы стыковой сварки:

- Производится нарезка труб на отрезки требуемой длины.

- Торцы труб очищаются от загрязнений и жира.

- На трубы наносятся метки и производится их торцевание со снятием фаски.

- Соединяемые участки изделий, надетых на сварочный аппарат, нагреваются до нужной температуры (для изделий из поливинилхлорида она составляет +250 ˚С).

- Свариваемые изделия быстро соединяются между собой.

- Полученная конструкция охлаждается, и по истечении небольшого времени является готовой к эксплуатации.

Муфтовая сварка

Метод муфтовой сварки является одним из наиболее востребованных при соединении труб из поливинилхлорида. Соответственно, информация о том, как сваривать ПВХ трубы таким способом, представляет значительный интерес.

Использование муфтовой сварки предполагает соединение трубных изделий между собой посредством фитингов: муфт, тройников, переходников и т. д. Большим преимуществом метода является его простота. В то же время определённым недостатком, препятствующим ещё большему использованию муфтовой сварки, можно считать некоторую дороговизну оборудования.

В целом, рабочий процесс сводится к тому, что концы трубы и муфты, вставляясь в сварочное устройство, разогреваются до необходимой температуры. После этого, по достижении требуемой пластичности, изделия снимаются с устройства, и труба вставляется в отверстие муфты, удерживаясь до затвердения с образованием монолитного соединения. Затем точно таким же способом другая соединяемая труба сваривается с противоположной стороны.

Как видно, процесс такой сварки в целом достаточно прост, однако для достижения прочности конструкции необходимо соблюдать определённые правила:

- Начинать и завершать разогрев трубы и муфты следует одновременно.

- Труба и муфта должны быть полностью насажены на нагревательные детали.

- По завершении разогрева, труба и муфта быстро снимаются с устройства, после чего соединяются так, чтобы закрыть наплывом поливинилхлорида предварительно сделанную отметку глубины соединения.

- Следует избегать даже малейших угловых отклонений и располагать изделия во время сварки по одной оси.

Метод муфтовой сварки труб ПВХ очень удобен, надёжен и прост, однако вследствие того, что оборудование для его осуществления имеется далеко не в каждом доме, по большей части он используется мастерами при обустройстве трубопроводных линий в жилищных объектах.

Электромуфтовая сварка

Данный способ соединения между ПВХ трубами является наиболее высокотехнологичным. Для его осуществления используются специальные пластиковые муфты, снабжённые встроенными спиралями. Спирали выполняют функцию нагревателей при подаче на них напряжения, расплавляя вокруг пластик.

Достоинствами подобной сварки являются быстрота, простота и надёжность монтажа. В то же время недостатки его – некоторая дороговизна оборудования и применяемых деталей, а также то, что способ неприменим для изделий с толщиной стенки более 4 миллиметров.

До начала процесса сварки следует тщательно очистить соединяемые торцы труб и прилегающие к ним участки от загрязнений, пыли, влаги и жира. Затем снимаются фаски с торцов, после чего трубы с обеих сторон вставляются в фитинг. Далее подаётся напряжение на спирали муфты, которые, разогреваясь, расплавляют пластик муфты и трубы. Помимо спиралей, муфта снабжается также особым штрих-кодом с заложенной технической информацией, благодаря чему по достижении нужной температуры происходит автоматическое отключение электропитания.

Нежелательно проводить процесс электромуфтовой сварки при температуре окружающей среды ниже +5 ˚С, поскольку это сопровождается удлинением времени нагрева и укорочением периода остывания. Результатом является хрупкость полученного соединения и его низкое качество.

Что нужно знать при сварке пластиковых труб

- Одной из частых ошибок при некоторых видах сварки ПВХ труб (стыковой, муфтовой) является введение трубы не до упора, что приводит к образованию зазоров в соединении и нарушению его герметичности. Чтобы избежать этого, следует прикладывать больше сил при стыковке соединяемых труб.

- В то же время, чрезмерное усилие также является нежелательным и может приводить к деформациям труб с нарушением качества соединения. Этого тоже следует избегать, а силу прикладывать с соблюдением меры.

- Для «холодного» соединения рекомендуется приобретать качественные марки клея от известных производителей, например Griffon (Голландия), CH (Испания), Gebsoplast (Франция), Cepex (Испания), Tangit (Германия) и прочие. Несмотря на более высокую цену такой продукции, надёжность и качество соединения являются достаточной компенсацией за понесённые расходы.

- Различные типы сварочного оборудования могут иметь некоторые отличия, а потому инструкцию по их эксплуатации следует заранее внимательно изучить, и затем тщательно соблюдать её.

- Работы должны выполняться скрупулёзно и ответственно, не пренебрегая такими нюансами, как точность разметки, соблюдение скорости выполнения работ, строгое расположение изделий по одной оси и т. д. Только в таком случае можно получить надёжное и качественное соединение, которое способно безупречно прослужить долгие годы без проблем и нареканий.

Электромуфтовая сварка труб ПНД (сварка закладными электронагревателями)

Процесс сварки пластиковых труб с помощью электросварных фитингов (чаще всего – полиэтиленовых, реже технология используется для полипропилена и других материалов) состоит в соединении труб с помощью закладных нагревателей (металлическая спираль, установленная внутри пластиковой соединительной детали – фитинга). Сварочный аппарат подключается к контактам фитинга и подает на спираль ток строго определенных параметров. Выделяемое при этом тепло расплавляет полиэтилен, материал пластифицируется и соединяет свариваемые элементы, заполняет пространство между ними. После остывания и кристаллизации полиэтилена трубы и соединительная деталь образуют единую конструкцию. Получающееся с помощью данной технологии сварное соединение считается наиболее надежным вариантом сварки ПЭ труб.

Преимущества сварки муфтами по сравнению с другими способами сварки ПНД труб

- Низкая стоимость электромуфтовых сварочных аппаратов: по сравнению с аппаратами для сварки встык цена оборудования может быть ниже на порядок, особенно это актуально для труб больших диаметров;

- Оборудование для электромуфтовой сварки легче, компактнее и универсальное. Работы по сварке могут вестись в стесненных условиях, где нет возможности выполнить сварку встык, в том числе при ремонте существующих сетей. Кроме того, при использовании электросварных фитингов становится возможной сварка трубопроводов не только в горизонтальной плоскости, но и под различными углами, в том числе наклонных и вертикальных участков.

- Немаловажный момент: технологический процесс электромуфтовой сварки выполнить значительно проще, чем сварку встык. Это сводит к минимуму вероятность человеческой ошибки. Собственно, сам процесс сварки выполняется сварочным аппаратом автоматически. Большее значение здесь приобретает правильное выполнение подготовительных операций: фиксация свариваемых элементов, зачистка и обезжиривание рабочих поверхностей и т.п.

- Сварка закладными нагревателями позволяет соединять между собой элементы с разными SDR и изготовленные из разных композиций полиэтилена (PE80, PE100 и т.д.).

- При электромуфтовой сварке, в отличие от сварки встык, не образуется внутренний грат (выдавленные внутрь валики расплавленного материала) – пропускная способность трубопровода не снижается.

Видео сварки муфт ПНД:

Рекомендации к процессу муфтовой сварки напорных ПЭ трубопроводов

Электромуфтовую сварку необходимо выполнять в соответствии с инструкциями производителя используемого фитинга, действующими национальными правилами и нормативными документами, а также с учетом следующих общих рекомендаций:

- Подготовьте зону сварки: она должна быть защищена от атмосферных осадков, ветра, песка, пыли, чрезмерно низких или высоких температур (не ниже -10°C и не выше +40 °С). При необходимости воспользуйтесь защитной палаткой для сварки с установленными в ней обогревателями.

- Очистите концы труб от загрязнений.

- Обрежьте трубы перпендикулярно оси (отклонение от перпендикуляра не должно превышать 0,5 толщины стенки трубы). Для резки пластиковых труб допускается использовать специальные труборезы, либо не требующие смазки режущих элементов пилы.

- Если присутствует овальность труб (разность между максимальным и минимальным наружным диаметром), используйте приспособления для скругления (скругляющие накладки, калибровочные зажимы, позиционеры с функцией скругления). Овальность не должна превышать значения, установленные нормативными документами.

- Проверьте соответствие фитинга типу трубы (по диаметру и SDR).

- С помощью маркера отметьте на концах трубы зону сварки на длину не менее 0,5 длины муфты от торца трубы, либо зону зачистки в месте установки седелки (при использовании седелок).

Угол излома труб и фитинга не должен превышать 5 градусов. Чтобы избежать выхода расплавленного материала из зоны сварки, не допускается оказывать любую механическую нагрузку на трубы и фитинги до остывания сварного соединения. По этой причине использование позиционеров особенно актуально при сварке труб, поставляемых в бухтах, а также при сварке фитинга и участка трубы рядом с точкой выхода трубопровода, проложенного методом направленного бурения. В случае сварки седелок – установите их в соответствии с инструкциями производителя. При наличии у седелки резьбовых соединений закручивайте их до конца (во избежание деформации при нагреве после расширения материала)

Электромуфтовая сварка: последовательность проведения работ

Электромуфтовая сварка применяется для соединения труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе сварки работы должны производиться при температуре воздуха от минус 10 до + 30 °С. На приведенные температурные интервалы, как правило, рассчитаны стандартные технологические режимы сварки. При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного режима.

Электромуфтовая сварка. Последовательность проведения

Производство сварочных работ заключается в подготовительных операциях и собственно сварке труб и соединительных деталей. Подготовительные операции для сварки при помощи электромуфтовой сварки включают:

- подготовку и проверку работоспособности сварочного оборудования;

- подготовку места сварки и размещение сварочного оборудования;

- выбор необходимых параметров сварки;

- удаление оксидного слоя;

- закрепление и центровку труб и деталей в зажимах позиционера;

- протирку свариваемых поверхностей электросварных фитингов и труб.

Основными параметрами при сварке труб деталями с закладными электронагревателями являются напряжение, подаваемое на спираль детали (Uп), и временные параметры (tсв и tохл). Значения технологических параметров зависят от вида, сортамента и изготовителя электросварных фитингов и внесены в паспорт, сопровождающий деталь, выбиты на корпусе детали или записаны в виде штрих-кода на этикетке, приклеенной к ее наружной поверхности.

Перед сборкой и сваркой концы труб и при соедниительные части соединительных деталей тщательно очищают и протирают внутри и снаружи от всех загрязнений. Очистку производят сухими или увлажненными полотенцами (ветошью) с дальнейшей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их обезжиривают с помощью спирта, уайт-спирита, ацетона.

Детали с закладными электронагревателями извлекают из упаковки таким образом, чтобы пыль и грязь с упаковки не попала внутрь детали. Концы труб, подготавливаемых под сварку электросварных фитингов, проверяют, чтобы они были обрезаны ровно. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой.

Инструмент для электромуфтовой сварки

Подготовка трубы

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой и произойдет вытекание расплава внутрь трубы.

После отрезки концов труб производится их механическая обработка (зачистка) при помощи зачистных оправок или скребков на длину, зависящую от глубины посадки детали с целью удаления наружного слоя с загрязнениями и окисной пленки. Толщина снимаемого слоя зависит от допуска по диаметру трубы и не должна приводить к появлению недопустимых зазоров между трубой и деталью. Как правило, снимается стружка на глубину 0,1 — 0,2 мм.

Сами детали с закладными нагревателями механической обработке не подвергаются из-за возможности повредить спираль. Неполное удаление оксидного слоя может привести к неоднородному и негерметичному сварному соединению. Для облегчения одевания муфты на трубу после удаления оксидного слоя требуется снять фаску на внешнем ребре трубы.

Для седловых отводов зачищается место на трубе, где они будут установлены.

Установка трубы в позиционер

Свариваемые трубы и детали должны быть соосны, без перекосов во избежание непровара. Закрепление труб в позиционере является необходимой операцией. Он позволяет сцентрировать и устранить овальность свариваемых труб, помешать любому движению соединения во время сварки и остывания, предотвратить провисание трубы, защитить соединение от случайных ударов, соблюсти необходимую соосность свариваемых труб и детали в процессе сварки.

Установка труб с перекосом является одной из причин некачественной сварки. Электромуфтовая сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали , вытеканию расплава из зоны сварки и пр.

При сварке труб большого диаметра так же необходимо обеспечить ненапряженное положение сопрягаемых деталей, т.е. концы труб, входящие в муфту не должны находиться под воздействием изгибающих напряжений и под действием усилий от собственного веса. При необходимости применять подставки, упоры или подходящие удерживающие приспособления.

Следует соблюдать не напряженную фиксацию сварных соединений до истечения времени остывания стыка. Напряженное положение вставленных в муфту концов труб может привести к некачественному соединению.

Центрация труб при сварке электросварных фитингов производится до величины, позволяющей без чрезмерного усилия надеть муфту на конец трубы. Монтаж может осуществляться посредством равномерных по периметру торцевой части ударов пластиковым молотком. Если надвижение муфты на трубу происходит с чрезмерным усилием, то смещение, замыкание или обрыв витков спирали с большой вероятностью может иметь место.

Недостаточное введение трубы в муфту является одной из причин некачественной сварки. Полноту введения трубы в муфту контролируется по отметке заранее сделанной маркером на поверхности трубы.

Удаление овальности трубы

На качество сварки труб оказывает влияние и их овальность, которая может появиться от длительного хранения труб в штабелях или при их поставке в бухтах. Максимально допустимый просвет между трубой и муфтой по всему диаметру не должен превышать 3 мм.

Если из-за овальности трубы зазор между отцентрованной трубой и муфтой составляет более 3мм (разница в диаметрах — 6мм), то таким трубам в пределах зоны сварки необходимо придать круглую форму. Калибровка (устранение овальности) концов труб осуществляется сжатием труб в зажимах центратора или позиционера.

Если используемые позиционеры не могут обеспечить выправление концов труб за счет их обжатия, используются специальные скругляющие (калибрующие) зажимы, устанавливаемые на расстоянии 15 — 30 мм от торцов деталей или меток на трубе. Для предварительного выправления труб особенно эффективны ручные гидравлические выравнивающие машины.

Непосредственно перед сваркой (предварительным прогревом и сваркой) труб и деталей подвергают протирке свариваемые наружные поверхности труб и внутренние поверхности деталей растворителями (спиртом или ацетоном) с целью удаления жировых пятен и поверхностных загрязнений, появившихся за период их крепления.

Для обезжиривания используют бесцветные одноразовые впитывающие и не ворсистые бумажные салфетки. Обезжиривающая жидкость перед началом сварки должна полностью испариться.

Электромуфтовая сварка. Технологический процесс:

- обработанные концы труб вводят внутрь соединительной детали до упора(для седловых отводов — одевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность;

- присоединяют сварочный кабель к выводам закладного нагревателя детали;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- контролируют визуально прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Аналогичным способом сварное соединение маркируют, проставляя на нем номер клейма сварщика. Параметры режимов сварки вводят в память сварочного аппарата в соответствии с принятыми для используемого типа детали принципами и возможностями самого сварочного аппарата (штриховой код, система обратной связи или ручной ввод).

Параметры ввода информации со штрих-кода

Основным способом ввода информации является штриховой код, информация с которого с помощью фотооптического карандаша вводится в систему управления сварочного аппарата. Считывание производят с главного штрихового кода, расположенного в верхней части этикетки-наклейки. После считывания штрих-кода данные электросварного фитинга должны соответствовать данным, появившимся на дисплее аппарата.

Штриховой код, находящийся под главным штрих-кодом, содержит данные для обратного отслеживания изделий и при сварке изделий не используется. Штрих-код сварки нанесен на этикетке белого цвета, штрих-код предпрогрева (для муфт, имеющих этот режим) на этикетке желтого цвета.

В случае ввода параметров сварки вручную необходимо пользоваться прилагаемой к деталям с ЗН информационной карточкой, содержащей информацию о величине корректировки времени сварки в зависимости от окружающей температуры.

Информация о процессе сварки регистрируется в памяти аппарата. Распечатка протокола сварки может производиться как по окончании сварки каждого стыка, так и через определенные промежутки времени, в зависимости от объема памяти аппарата. Нагружать сваренный трубопровод внутренним давлением можно через 10 — 30 мин после охлаждения соединения.

Муфты с закладными нагревателями могут предусматривать возможность повторной сварки. Повторная Электромуфтовая сварка производится в том случае, когда есть сомнения в качестве полученного соединения.

Важно!

К производству работ по сварке и контролю за ее проведением допускаются аттестованные сварщики и специалисты сварочного производства, прошедшие специальную подготовку и аттестацию с проверкой теоретических и практических навыков и имеющие удостоверение установленной формы.

Желательно, чтобы срок действия их квалификационных удостоверений перекрывал планируемый срок выполнения работ. Сведения о сварщиках и выполняемых ими работах должны ежедневно фиксироваться в журнале сварочных работ. Журнал сварочных работ является основным первичным производственным документом, отражающим технологическую последовательность, сроки, качество выполнения сварочных работ.

Электромуфтовая сварка, перед началом работ принимаются необходимые меры по защите людей от поражения электрическим током (защитное заземление, разделительные трансформаторы и другие мероприятия, предусмотренные Правилами устройства электроустановок). В случае проведения сварочных работ в темное время суток организуется местное освещение. Потребность в защитных палатках, защищающих место сварки от влаги и ветра, определяется в зависимости от климатических условий (во время дождя, снегопада, тумана и при ветре свыше 10 м/с). Автономный источник электроснабжения располагают на расстоянии в несколько метров с подветренной стороны.

Читайте также: