Лужение сварочных швов оловом

Лужение кузова применяют, в основном, при реставрационных работах. Однако в определенных случаях оно поможет и снизить затраты, и продлить жизнь деталей, пострадавших от ржавчины или в аварии.

Лужение — нанесение расплавленного оловянного сплава на поверхность металла. В прошлом это был единственный способ качественно герметизировать сварные швы на автомобильном кузове. Но с развитием технологий кузовостроения и появлением современных материалов, в первую очередь шпаклевок, лужение перешло в разряд специфических ремонтных услуг.

В отличие от реставрации редких автомобилей, когда кровь из носу необходимо сохранить родные кузовные элементы, на обычных машинах ремонт сводится к замене пострадавших деталей или перевариванию их частей. И если есть доступ к сварным швам с обеих сторон, шпаклевка герметизирует их не хуже олова. Однако при очень толстом (больше 1 мм) слое возрастает риск растрескивания шпаклевки, будь это зона сварного шва или выправленной вмятины. Ведь кузов «играет», да и никто не застрахован от очередного внешнего механического воздействия. Вдобавок любая шпаклевка дает усадку.

Олово лишено этих недостатков. Оно значительно прочнее, но при этом пластично, поэтому обеспечивает более высокую механическую связь с поверхностью детали. Помимо выравнивания олово усиливает металл, ослабленный после удаления ржавчины или правки серьезных вмятин. Но в большинстве случаев достоинства лужения перечеркиваются высоким ценником на работы и нецелесообразностью обеспечения столь высокого качества ремонта. Однако бывают и исключения.

Ремонтируемую зону зачищают до металла, а затем кистью наносят пасту. Она состоит из олова, кислоты и флюса. Основная задача пасты — создание адгезионного слоя, на который хорошо ляжет расплавленный оловянный сплав. Кислота снимает с поверхности металла оксидную пленку, которую невозможно убрать при механической обработке, а флюс предотвращает ее повторное появление при нагреве в ходе дальнейших работ.

Пасту обжигают горелкой (используют автоген или газовый баллон с насадкой) и снимают ее излишки. Важно не допускать перегрева, иначе почерневшую пасту придется полностью снять и нанести новый слой. Затем поверхность протирают кислотой, чтобы убрать остатки флюса, вышедшего на поверхность.

Мастер разогревает оловянный стержень и поверхность крыла для наплавления. Применяют сплавы олова двух видов: с содержанием свинца и без него. С оловянно-свинцовыми стержнями работать проще благодаря широкому температурному диапазону плавления. У бессвинцового олова он гораздо ýже — при малейшем перегреве металл начинает течь. Сплавы без свинца применяются из экологических соображений: при шлифовке наплавленного слоя выделяется вредоносная свинцовая пыль.

Наплавленные куски олова повторно разогревают и выравнивают покрытие деревянным или металлическим шпателем.

Так выглядит промежуточный этап работы. Как бы грамотно ни действовал мастер, слой наплавленного олова получается неравномерным и требует механической обработки.

В дальнейшем место ремонта обрабатывают кузовным напильником. Чем качественнее поработает мастер, тем меньше финишного выравнивания поверхности ляжет на плечи маляра. А это не только потраченное на работы время, но и толщина слоя шпаклевки. На финише поверхность протирают кислотой, чтобы убрать флюс, который содержится в оловянном стержне. Иначе не избежать коррозии!

Лужение — отличная альтернатива дорогостоящей замене рамок стекол, пораженных серьезной ржавчиной. Оловом наращивают слой металла, тем самым сохраняя необходимую жесткость. Также лужение сэкономит деньги, если серьезная ржавчина перешла на стойки кузова.

Еще один вариант — спасение заднего крыла. Нередко его замена или переваривание пострадавшей части выливаются в весомую сумму (дорогая запчасть и высокая стоимость работы).

Один из типичных случаев — возникновение сквозных отверстий на крыле после работы со споттером при правке серьезных вмятин. Лучше заделать их оловом, и им же нужно максимально выровнять поверхность, чтобы использовать более тонкий финишный слой шпаклевки.

Состояние отремонтированной зоны крыла после лужения. Далее деталь отдадут в окраску. Хорошо видно, насколько ровнее стала поверхность. Отчетливо различимы зоны родного металла (темные) и покрытого оловом (светлые). Работы под ключ с лужением обошлись в 40 тысяч рублей. При одном только шпаклевании цена снизилась бы до 25 тысяч. Однако получился бы слишком толстый слой шпаклевки, которая вскоре потрескается — и придется всё переделывать. На продажу — сойдет, а для себя имеет смысл переплатить за лужение и в итоге сэкономить.

Из-за дороговизны работ лужение мало востребовано при рядовом кузовном ремонте. Обычно оно обходится в два-три раза дороже шпаклевания. Причины очевидны: высокая стоимость материалов, повышенная трудоемкость процесса, квалификация мастера. Однако об этом методе стóит помнить. Иногда он оказывается настоящим спасением. Лужение будет хорошей альтернативой, когда во главу угла ставят качество и длительную гарантию на ремонтные работы. Иными словами, когда нужно сделать один раз и действительно надолго.

Лужение и пайка автомобильных кузовов. Часть 4. О коррозии.

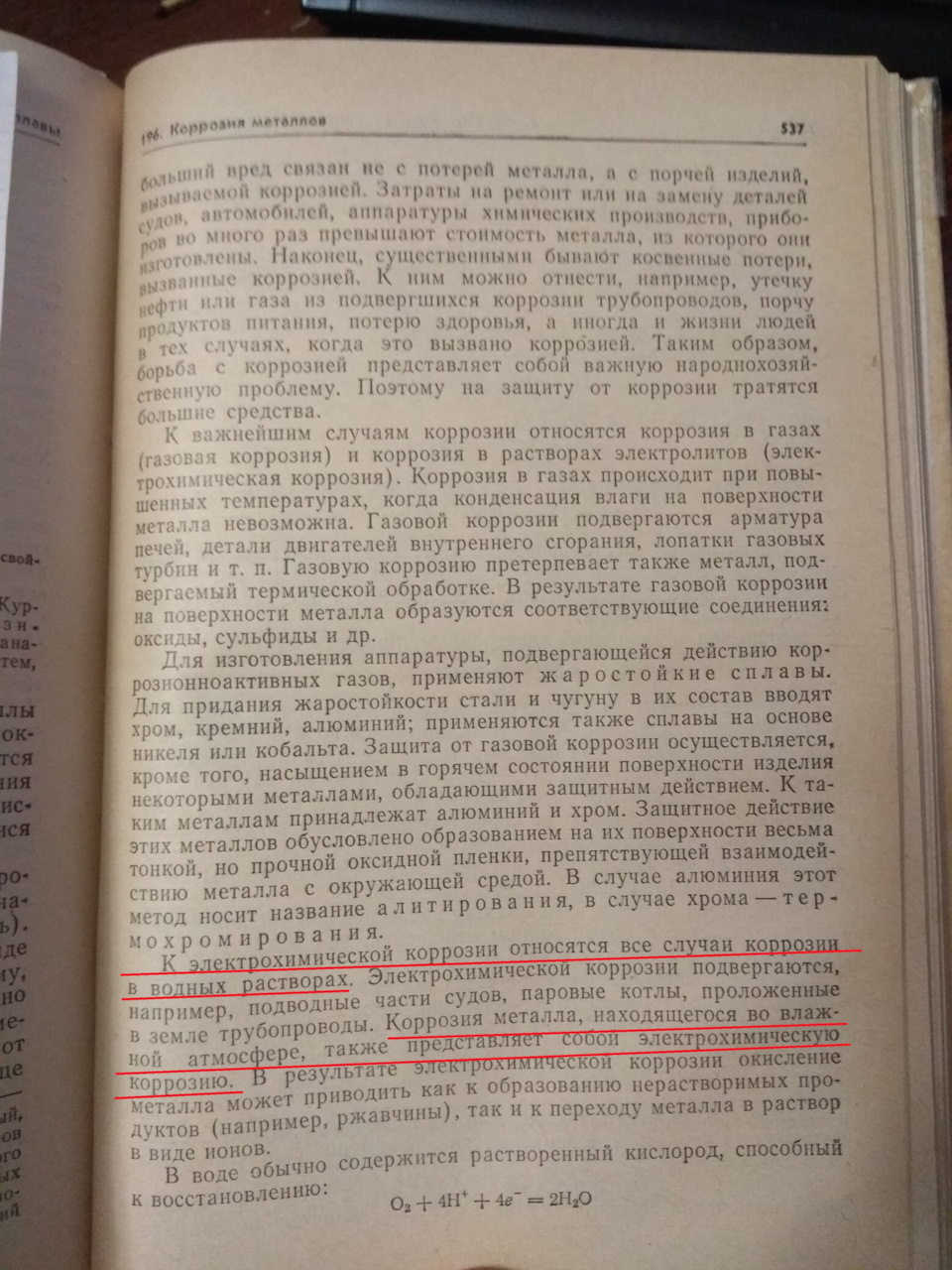

Вопрос коррозии — самый самый холиварный вопрос)) Именно он, как правило, вызывает больше всего споров и вызывает наибольшее недоверие к методу, поэтому я решил разобрать его максимально фундаментально, а не «на пальцах», но всё таки с оглядкой на то, что здесь хоть люди и технически подкованные, но это Драйв, а не конференция учёных-химиков. Всю информацию брал из учебника Н.Л. Глинка – Общая Химия издания 1985 года.

Для начала разберём сам механизм коррозии. Красным выделил наиболее важные строки.

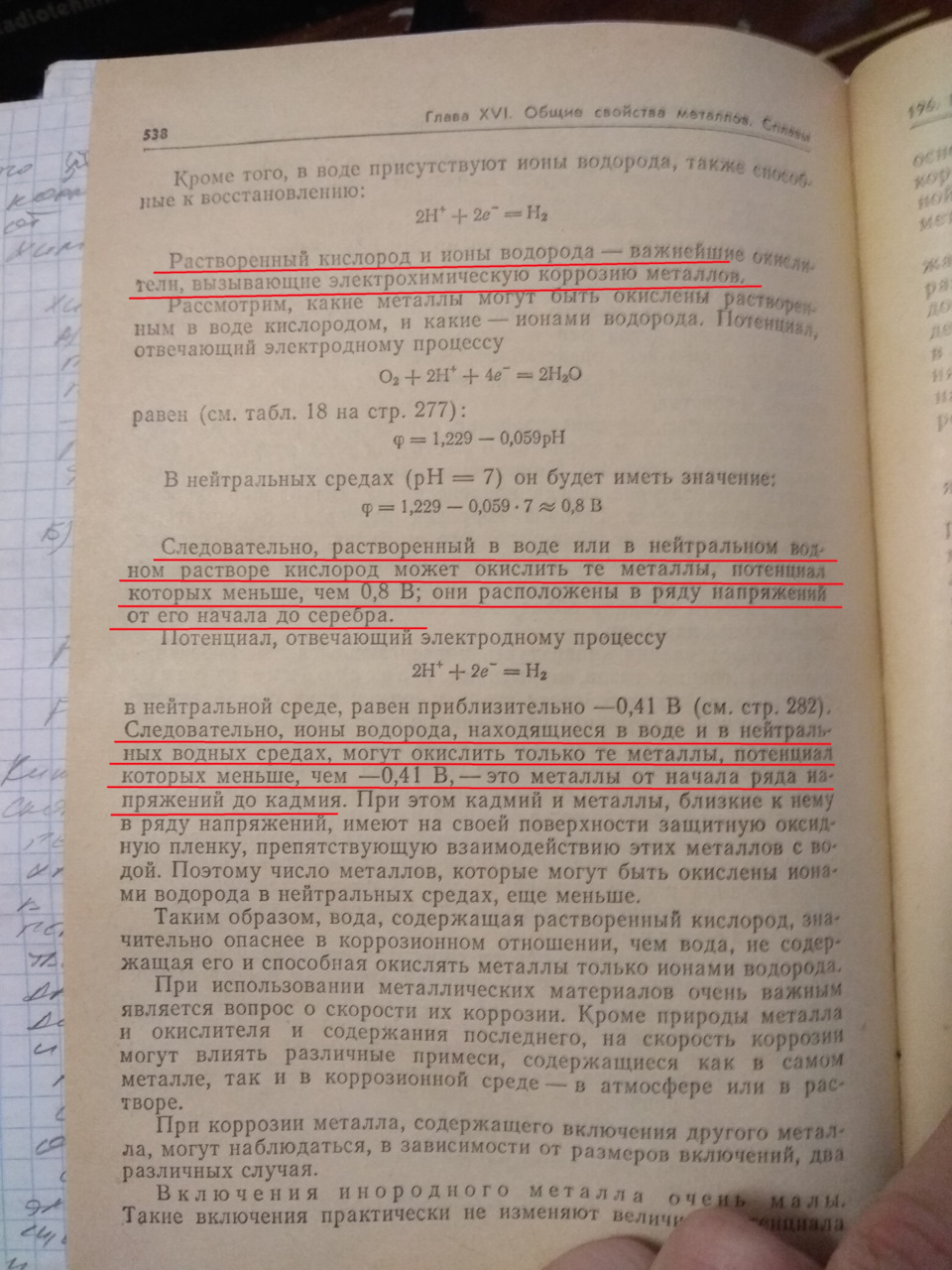

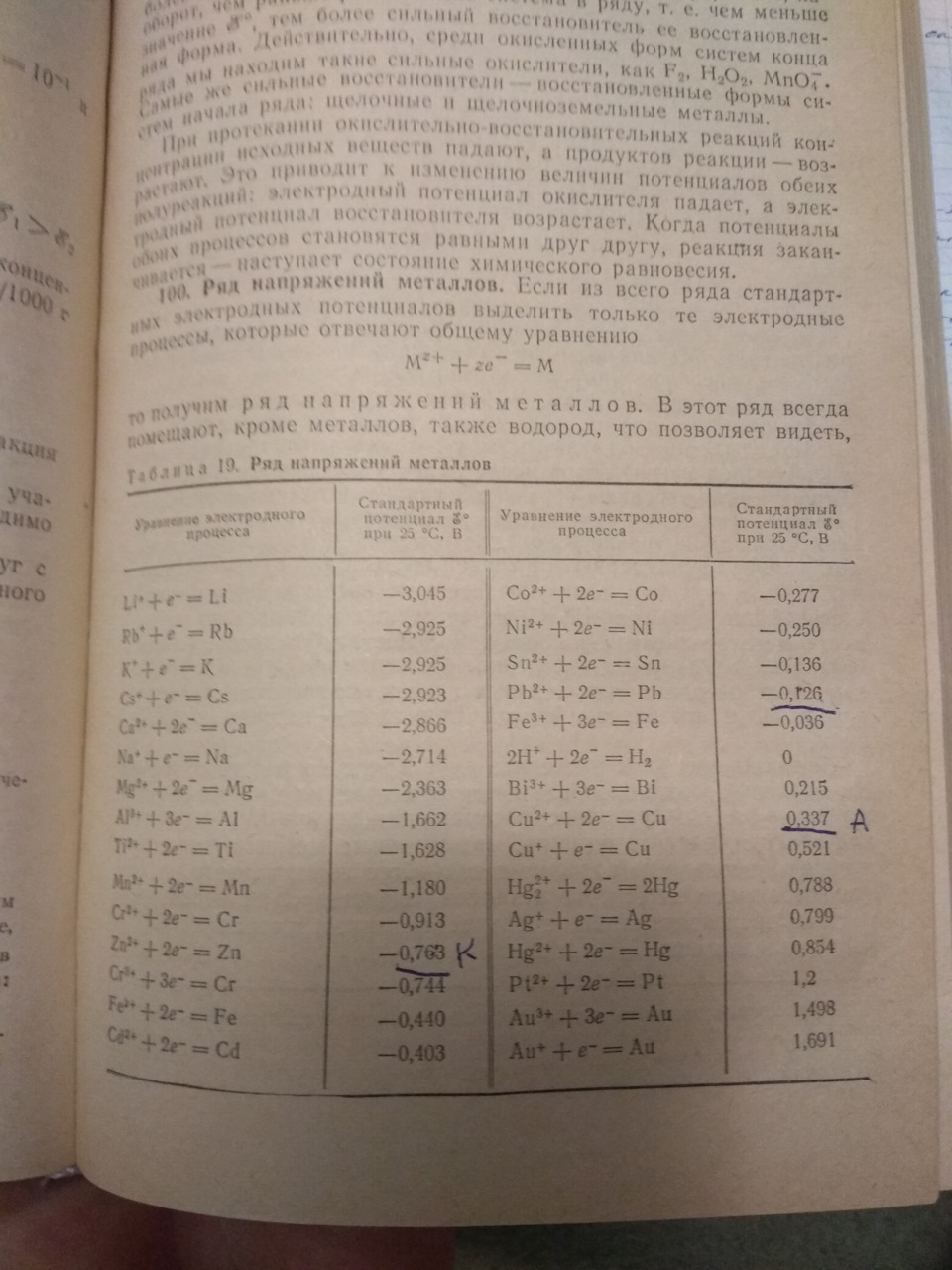

С принципиальной возможностью коррозии разобрались. Ионами кислорода окисляются металлы с потенциалом меньше -0.41В, металлы с потенциалом большим ионами кислорода не окисляются.

На основании этого существуют два вида антикоррозионных покрытий: анодное и катодное.

Механизм анодной защиты состоит в следующем: на основной защищаемый металл наносится покрытие с меньшим потенциалом. Таким образом, именно оно «подставляется под удар», защищая тем самым основной металл. При этом, при незначительном нарушении целостности покрытия, его защитные свойства сохраняются, и в местах нарушения, если они достаточно невелики, основной металл остаётся защищён. Для стали таким покрытием является цинкование.

При катодном покрытии механизм защиты действует строго наоборот. Покрытие имеет потенциал больший, чем основной металл и предотвращает саму принципиальную возможность коррозии. Оно является таким своеобразным «панцирем». Однако, при нарушении этого покрытия оголённые участки основного металла корродируют с даже большей скоростью, чем при отсутствии покрытия, эффект поляризации. Для стали катодными покрытиями являются, например, лужение и освинцевание.

Теоретическая подготовка на этом закончена, перейдём к практике.

И, самое главное, что бы мне хотелось здесь сказать, что всё сказанное выше справедливо для «голых», то есть неокрашенных металлов. В автомобиле основную роль по защите кузова от коррозии является лакокрасочное покрытие, дающее изолирующий эффект. Именно его качество в первую очередь определяет стойкость к коррозии кузова. Но давайте разберём частные случаи, когда лакокрасочное покрытие оказалось нарушено над ремонтируемым участком, и покрытый или непокрытый припоем металл оказался «на свободе» :)

Вот так может выглядеть ремонтируемая зона.

Представим, что место уже загрунтовано и окрашено, и у нас возникли сколы или царапины. Здесь возможны три варианта.

Вариант А – открылось голое железо. Никаких сюрпризов. Ржаветь будет точно так же, как в с любом другом месте кузова

Вариант Б – открылось паяное место. Ржаветь не будет в принципе

И, наконец, самый интересный, вариант В, когда повреждение достаточно большое, и оно открывает нам переходную зону. В этом и только в этом случае скорость коррозии будет выше, чем у просто непаяного железа.

Но с чем же связано такое большое количество негативных комментариев в духе «сгниёт на глазах»?

В первую очередь, с нарушением технологии нанесения и последующей обработки.

Косяка может быть всего два, но каждый из них может оказаться фатален:

1.Не замечен и не вычищен микрократер коррозии. Спайки не произошло, возникла пора. Случай с нарушением катодного покрытия, усугублённый изначальным наличием коррозии.

2. Наиболее частый. Не нейтрализован флюс. Как я уже сказал в конце третьей части – смывать и нейтрализовывать кислоту – О-Б-Я-З-А-Т-Е-Л-Ь-Н-О! Это крайне важный момент, не требующий значительный трудозатрат, но способный сравнять с нулём все результаты нашей работы. Поэтому, желательно сразу

после окончания наплавки, до непосредственно механической обработки обильно промываем весь элемент, а после строгания повторяем промывку. И радуемся отсутствию коррозии.

Под конец повторю ещё раз: я использую припой и в данном цикле статей рассматриваю пайку именно как средство заполнения вмятин, как альтернатива шпатлёвке. Применение лужения для защиты от коррозии — это отдельная тема и отдельная специфика работ.

Лужение и пайка автомобильных кузовов. Часть 1. Зачем вообще применять припой?

Перед тем, как рассказывать о технологии нанесения, материлах, оборудовании и всех нюансах, нужно ответить на вопрос — а зачем на всё это? Зачем усложнять себе жизнь, когда есть распространённые и заметно более простые способы? Что мы получим, ввязавшись в данную авантюру? Об этом будет первая глава.

Итак, наша первоочередная цель – это заполнить вмятины и восстановить форму поверхности. В чём же преимущества использования пайки перед использованием шпатлёвок?

1.Припой обладает гораздо более высокими механическими свойствами, чем шпатлёвка. И в первую очередь нам важны механические свойства в месте перехода от металла кузова к материалу – заполнителю. Очень часто бывает такое, что слой шпатлёвки сам по себе остаётся целостным, не крошится и не трескается, но в следствие удара или вибрации, отслаивается от кузова прямо по поверхности контакта. При пайке связь между припоем и паяемым металлом образовывается на атомном уровне, отслаивание припоя от металла невозможно в принципе, если соблюдена технология. Также оловянно-свинцовый припой является хоть и мягким, но металлом, и ему присуще свойство металлов к пластичности. То есть при ударе или изгибе детали припой не треснет и не раскрошится, а упруго сдеформируется и останется на детали. Таким образом, слой наплавленного припоя гораздо более долговечен (фактически вечен), чем слой нанесённой шпатлёвки.

Понятное дело, что на фото изображны крайние случаи, где технология шпатлевания была нарушена целиком и полностью — и слой запредельный и на ржавый металл наносилось не пойми кем и не пойми как. Но, тем не менее, нельзя отрицать склонность любой шпатлёвки к скалыванию, растрескиванию, выкрашиванию.

2.Механические свойства слоя припоя не зависят от толщины нанесённого слоя, как это происходит со шпатлёвкой. Фактически, толщина наплавляемого слоя может быть неограничена, это не повлияет на долговечность и прочность, как в случае со шпатлёвкой, где не рекомендуется шпатлевать вмятины глубиной более 2-3мм.

3.В следствии пунктов 1 и 2 можно сказать, что применение пайки есть реальное усиление ремонтируемой зоны. Припоем можно заполнить стыки или швы на кузовных панелях, и он отлично себя проявит в этих нагруженных местах, можно заполнить, не рихтуя, глубокие вмятины, и за счёт большого слоя наплавленного металла это даст увеличение жесткости.

4. Опять же, в следствии пунктов 1 и 2 припой можно применять для выведения зазоров, нанося его на кромки и углы деталей. Именно так и собирались в мелкосерийном производстве знаменитые Чайки ГАЗ-13, ГАЗ-14 и правительственные ЗИЛы. Кузовные детали для них порой выстукивались молотком на деревянных подложках, без шуток, а зазоры выводились именно за счёт наплавки припоя. Детали же от одной машины совершенно не подходили к другой. Это не шутки, а специфика единичного производства.

5.Припою не свойственны усадка и оконтуривание. После затвердевания и охлаждения до комнатной температуры с припоем не происходит никаких процессов, сходных с процессом полимеризации шпатлёвки. Шпатлёвка может дать усадку через неделю, может дать через год. Может и вообще не дать. Припою же не свойственна усадка в принципе.

6.Припой можно применять также как альтернатива герметику, запаивая им, например, завальцовки дверей, капота, багажника и т.п.

Ещё одно больное место любого автомобиля на примере Волги. Запаивание отлично подойдёт для герметизации и спасения от коррозии завальцовок дверей, к примеру.

7. Вопрос трудоёмкости и производительности будет рассмотрен подробно в 5 главе, но в некоторых случаях процесс пайки может занять существенно меньше времени, чем процесс шпатлевания. Хотя в некоторых, и гораздо больше

8.Припою абсолютно несвойственна гигроскопичность.

9.И, наконец, это аутентично! При тщательной реставрации ретро автомобилей использование современных материалов считается дурным тоном. Не только из за их эксплуатационных свойств, но, в первую очередь из за несоответствия духу времени.

Итак, о плюсах применения пайки я рассказал, теперь же расскажу о минусах

1.Первый, и, на мой сугубо личный взгляд, самый главный минус этого метода – это ограниченность применения, непосредственно связанная с технологией нанесения. Для образования межатомных связей между припоем и металлом необходим нагрев до ~200 градусов. При нагреве любое вещество расширяется. А так как мы не имеем возможности нагреть всю деталь целиком и равномерно, да и нет такой необходимости, в ряде случаев возможны поводки и коробления, которые сведут на нет всю затею. Более подробно расскажу в 5 главе, сейчас отмечу лишь, что метод неприменим для больших нежестких панелей кузова типа крыши, панелей дверей, иногда капотов.

2.Крайне мало людей, владеющих данным методом, если вы решились обратиться к кому либо

3.Большой список оборудования и материалов, необходимых для осуществления процесса. Грубо говоря, для нанесения шпатлёвки нам нужна сама шпатлёвка и шпатели, для обработки – наждачка и брусок. Всё это продаётся в любом автомагазине по демократичным ценам. Для пайки и дальнейшей обработки нам понадобятся: сам припой, флюс, источник теплоты и большое количество разнообразных инструментов для обработки. Подробнее во второй главе. Сейчас скажу лишь, что централизованно все материалы и инструменты не купишь, а если не знать, где искать, то всё это может влететь в копеечку. Для разовой работы покупка большого количества инструментов экономически нецелесообразна

4.Неочевидный нюанс, относится в первую очередь к самостоятельно занимающимся этим людям. Токсичность. В первую очередь при механической обработке – позаботьтесь о вытяжке, регулярно подметайте. Наибольшим врагом для нас является оловянно-свинцовая пыль и стружка. Отравиться то не отравитесь, но, как следует надышавшись пылью, на следующий день почувствуете эффект, схожий с сильным похмельем и температурой – слабость и ломота.

5.Также, в некоторых случаях, когда деталь не имеет явных вмятин, но имеет лишь небольшую волнистость, но на большой поверхности, применение наплавки может быть также нецелесообразно ввиду огромных трудозатрат. Наплавка тем эффективнее, чем меньше площадь повреждений и чем больше глубина вмятин. Подробнее в 5 главе

Таким образом, если нас в первую очередь интересует максимальное качество и долговечность, либо же аутентичность, и за это мы готовы переплачивать деньгами и временем, то пайка – это наш выбор. Лично я никому ничего не навязываю и стараюсь максимально объективно рассмотреть этот метод, сам в некоторых случаях применяю классическую шпатлёвку, однако, для своих личных целей, когда этот метод применим, использую только его.

Лужение металла

Лужение металла необходимо для его защиты от внешней среды. Например, к процедуре часто прибегают перед паяльными работами для лучшего сцепления припоя с основой. Несмотря на то, что эта технология известна уже очень давно, она не утратила актуальности и сегодня.

Существует несколько технологий данной обработки, которые выбираются в зависимости от целей и условий работы. В нашей статье мы расскажем о преимуществах лужения, разберем его процесс и затронем вопросы техники безопасности.

Суть лужения металла

Под лужением металла подразумевают действия, направленные на покрытие изделия тончайшей пленкой из олова. После этой процедуры объект манипуляций приобретает требуемые свойства, такие как способность сопротивляться коррозии, паяемость, электрическая проводимость и прочие.

Олово – цветной металл, пластичный и легкий. Цвет его – серебристо-белый. Другие показатели имеют следующее значение: плотность олова – 7,28 г/см3; масса атома – 118,7 г/моль; температура плавления – 232 °С.

В природе и даже в условиях влажности реакция окисления олова проходит вяло. В условиях комнатной температуры разведенные растворы минеральных кислот почти не разъедают металл. Зато соединение насыщенных кислот (серной и соляной) при нагревании способствуют его растворяемости.

Также при контакте с раствором гидроксида натрия и повышении температуры металл разрушается. В результате образуются соли оловянной кислоты (станнаты).

Впоследствии реакции олова и органических кислот формируются координационные (комплексные) соединения. Олово, по сравнению с железом, приобретает более отрицательный потенциал, а также превращается в защитное (анодное) покрытие.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Висмут – блестящее, серебристо-белое с розовым оттенком вещество. Его основные характеристики: масса атома – 208,98 г/моль, плотность – 9,747 г/см³, температура плавления – 271,35 °C. Показатели степени окисления металла -3, +1, +2, +3, +4, +5.

В условиях сухости и при комнатной температуре реакция окисления не происходит, зато влажность воздуха запускает процесс потери атома или молекулы одного или более электронов и приводит к образованию тонкого слоя оксида. С некоторыми металлами может создавать интерметаллические соединения – висмутиды.

Лужение металла только одним чистым оловом – процесс неэффективный и имеет некоторые изъяны:

Изделия, покрытые оловом, во время хранения могут изменяться. Так, на поверхности металла появляются небольшие (5–10 мм) отростки в виде нитей. Кристаллы, а это именно они, приводят к короткому замыканию, которое происходит в случае, если между электрорадиотехническим оборудованием нет свободного пространства.

Почему происходит именно так, специалисты на сто процентов сказать не могут. Существует предположение, что на появление «металлических усиков» влияет материал катода.

Главная причина – существование остаточного (внутреннего) напряжения сжатия в покрывающей основе. Оно появляется в результате напряжения в материале основы, формирования осадка в процессе химической реакции, попадания посторонних элементов или проникновения вещества-основы в покрытие.

Например: если олово наносится на медь, цинк и латунь, появление и скорость распространения кристаллов увеличивается. При этом если позаботиться заранее и сделать никелевую прослойку, то процесс замедлится.

Олово обладает свойствами полиморфизма. Обычно оно находится в бетта-модификации – белое олово и является устойчивым соединением, если температура держится выше +13,2 °C.

В ином случае – при снижении градуса тепла – металл совершает переход в аллотропную модификацию и превращается в серое олово. При этом изменяется в большую сторону удельный объем, а покрытие разрушается. Такой процесс специалисты называют – «оловянная чума».

На отрицательное качество работы оказывают влияние наличие большой площади несплошностей на металле (его пористость), существование примесей в покрывающей основе, которые способны привести к реакции электрокристаллизации или проникновения части компонентов основы в слой защиты, например, цинка из латуни.

Показатель паяемости может ухудшиться и при возникновении интерметаллидов (например, Cu3Sn, Cu6Sn5) на стыке медь-олово. Это приводит к потере пластичности при толщине соединения меньше 3 мм.

Этих неприятных последствий можно избежать, если добавить к олову висмут. Причем важно иметь в виду, что добавление висмута в основной сплав для создания гальванического покрытия может быть незначительным и держаться на уровне десятых долей процентов. Уже при такой легировке свойства защитного слоя будут в разы лучше.

Преимущества и сферы использования лужения металла

Лужение металла находит свое применение в разнообразных сферах производства:

- Электронная промышленность и производство радиоаппаратуры. Используется для предотвращения коррозии плат.

- Промышленное производство машин, приборов, орудий и выпуск авиационной техники. Составные элементы станков, полетные аппараты требуют нанесения защитных покрытий.

- Изготовление кабельных изделий. Хотя у продуктов этой отрасли уже имеется резиновая защита, оловянное покрытие спасает металлический проводник от влияния серы, которая содержится в резиновых материалах и пластике.

- Пищевое производство. Большинство аксессуаров для кухни, необходимых в процессе готовки, покрывают слоем особого пищевого олова. Такая основа не несет вреда для здоровья человека. Этот состав наносят и на тару для хранения продуктов консервации, что увеличивает сроки хранения. Вспомните тушенку из середины прошлого века, которая до последних дней стояла на полках складов российской армии про запас.

- Слой олова наносят на подшипники в качестве подготовительного этапа перед заливкой баббитом. Лужение металла – важная составляющая процесса создания беззазорного прочного неразъемного соединения. Одна из его разновидностей – фальцевое соединение (шов).

- Продуктивность. Благодаря новым технологиям увеличивается объем обработанных элементов за короткий срок. Поэтому лужение поставлено на автоматизированное производство.

- Прочность. Малая химическая активность олова гарантирует защиту от влажности, органических кислот и солей.

- Стойкость защитного слоя. Сплавы олова и металл в чистом виде имеют высокий уровень сцепления (адгезии) с другими поверхностями. При механической обработке изделия покрытие не деформируется.

- Термическая стойкость. Покрытая оловом поверхность способна выдержать сильные изменения температуры.

- Технология лужения предполагает применение марочного олова: 01 (Sn 99,1 %, примеси 0,1 %) или 02 (Sn 99,5 %, примеси 0,5 %). В чистом виде металлом покрывают посуду. Во время спайки двух частей изделия олово не используют. Это связано с тем, что низкие температуры разрушают металл. Добавление примесей допустимо для улучшения качеств соединения. Для прочности, например, используют свинец. Одни из популярных сплавов – ПОС-18, ПОС-30, ПОС-50, ПОС-90, где цифра – процентный показатель олова.

- Флюсы помогают подготовить поверхность для дальнейшей работы: очищают от жиров, грязи, окислов, помогают снизить температуру плавления. Среди таких веществ популярны – хлористый амоний (нашатырь) и хлористый цинк (паяльная кислота). Во время пайки меди и стали очень часто применяют эти два соединения.

- средства для измерения (линейка, рулетка, штангенциркуль);

- специальные клещи для удержания и перемещения деталей;

- инструменты для скобления грязи с поверхности – шаберы;

- приспособления для смазывания и чистки – специальные кисти;

- нагревательные паяльные лампы, чтобы подготовить изделие перед нанесением слоя сплава.

- Гальванические ванны, применяемые для лужения. Бывают стационарными и вращающимися (ванны-колоколы).

- Установки и аппараты для лужения. Это многоуровневые системы, которые подразумевают наличие разнообразных ванн для подготовки и самого нанесения покрытия. Для удобства они находятся под жестким корпусом, футляром, содержат аспирационные зонты. Это делает производственный процесс намного проще.

- Верстаки для покрытия оловом и выполнения других задач. Могут быть деревянными полностью или со стальными столешницами. При проектировании рабочего стола важно учитывать наличие щелей для свободного стекание жидкостей, применяемых в процессе лудильных работ. Чтобы собрать жидкость под верстаком, нужно ставить ванну.

- Ванны обезжиривающие. Для избавления поверхности от жира химическим способом применяют разнообразные сосуды, емкости, контейнеры. Например, можно использовать котел с крышкой или металлическую ванну со специальным прибором для подогрева. Важно, чтобы вся тара, используемая в работе, была чистая.

- Промывочные ванны. Специалисты советуют использовать их до и после лужения металла. Сосуды для промывки – ванны – могут быть изготовлены из дерева или металла. Также нужно создать условия для постоянного холодного и горячего водоснабжения.

- слой олова наносится однородно и равномерно;

- если конструкция изделия сложная – не нужно беспокоиться, что толщина будет неодинаковая со всех сторон изделия;

- небольшая пористость покрытия;

- меньшее использование материала для припоя.

- Необходимо аккуратно взаимодействовать с соляной и серной кислотами, при попадании на открытые участки тела они могут вызвать ожоги. Контакт с глазами вызывает слепоту, кислотные пары ядовиты.

- Серную кислоту нужно хранить в стеклянной таре с очень плотно закрывающими горлышко пробками, готовые бутыли поместить в деревянные или плетеные ящички с бумажной прослойкой или подкладкой из стружки.

- Кислоту использовать только в разведенном виде. При подготовке вливайте ее в емкость с водой тонкой струей, постоянно помешивая. Воду в кислоту наливать запрещено, иначе произойдет сильнейшая реакция с выделением большого количества тепла. Незначительное количество жидкости, добавленное в кислоту, может привести к взрыву, так как вода очень быстро нагревается и переходит в состояние пара.

- Следует оборудовать помещения для лужения металла приточно-вытяжными вентиляционными установками.

- Необходимо строго соблюдать технику пожарной безопасности, проверить наличие огнетушителя и ящика с песком.

- Содержать место работы в чистоте и аккуратности.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Припой держится на поверхности лучше шпаклёвки. Прочность на разрыв (сила, требуемая, чтобы отделить припой от металла, на который он нанесён) составляет 423 бара. Это очень высокий показатель.

- Даже толстый слой припоя не даёт усадки, в отличие от шпаклёвки.

- Припой имеет лучшую эластичность и прочность, чем автомобильные шпаклёвки. Свинец хорошо гнётся вместе с металлом, на который он нанесён, поэтому не трескается.

- Припой не потрескается и не отслоиться при ударе, как это бывает со шпаклёвкой.

- Припой является водонепроницаемым. Шпаклёвку же нельзя назвать полностью водонепроницаемой.

- Припой может выдерживать высокие температуры, поэтому может применяться при ремонте и последующем нанесении порошковой краски. Ещё одним большим преимуществом припоя над шпаклёвкой является то, что не стоит беспокоиться о времени его затвердевания. Можно добавлять дополнительный припой прямо на уже нанесённый слой. Нужно только разогреть поверхность и новый припой и добавить его. Не нужно полностью расплавлять уже нанесённый слой.

- Существуют разные типы припоев. Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

- На припое указывается соотношение его компонентов (олова, свинца). Традиционный припой для кузова состоит из 30% олова и 70% свинца. Может содержаться дополнительный компонент, к примеру, 74% свинца, 25% олова и 1% сурьмы. Свинец опасен для здоровья. Чтобы его применять, требуются средства защиты, и нужно учитывать меры безопасности. Однако его легче использовать. Он дольше остаётся мягким после нагрева (в диапазоне от 180 до 260 градусов по Цельсию). Это облегчает его нанесение и разравнивание. Этот припой легко наносится на вертикальные и горизонтальные поверхности. После затвердевания свинцового припоя, его не рекомендуется обрабатывать шлифовальной машинкой, так как образуется очень токсичная пыль. Так, его обычно обрабатывают специальным кузовным напильником, а на завершающей стадии бруском с крупнозернистой шлифовальной бумагой вручную. Если всё же применяете шлифовальную машинку, то нужно использовать только крупный абразив, чтобы не было взвеси из мелкой пыли. Остатки свинца после шлифования нужно сразу утилизировать.

- Припой может иметь разное соотношение свинца и олова (70/30, 60/40 или 50/50). Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

- Как альтернатива припою со свинцом был разработан более безопасный припой без содержания свинца. Во всех припоях без содержания свинца, олово является главным компонентом. Другим компонентом может быть серебро, медь, индий или висмут. Большинство припоев без свинца имеют либо более высокую, либо более низкую точку плавления, чем у свинцового припоя. Для ремонта кузова наиболее распространён припой без свинца, состоящий из олова и серебра (94% олова и 6% серебра или 96% олова и 4% серебра). Он имеет более высокую стоимость. Припой без свинца примерно равен по характеристикам традиционному припою со свинцом с соотношением 50/50 (свинец/олово). Такой припой имеет более высокую точку плавления (221°C). После нагрева, он остаётся в мягком состоянии менее продолжительное время, чем свинцовый припой, что усложняет его выравнивание. При застывании получается более твёрдым и хрупким. Его сложнее обрабатывать напильником. Преимущество в том, что его можно обрабатывать шлифовальной машинкой, так как он не образует токсичной пыли. Хотя, не нужно забывать про респиратор. Дополнительным преимуществом припоя без свинца является более высокая прочность на разрыв.

- Припой, применяемый в электронике, обычно состоит из 60% олова и 40% свинца. Он может содержать флюс в центре. Флюс с канифолью, часто используемый с таким припоем, не способствует адгезии к стали, а флюс с кислотой может действовать хорошо. Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

- Для работы с кузовами из алюминия используется другой тип припоя (с содержанием олова и цинка).

- Существуют специальные наборы, в которые входит сам припой, флюсовая паста, инструменты для выравнивания нанесённого припоя и инструкция. Также, все принадлежности можно купить по отдельности.

- Необходим припой и паста для лужения (tinning paste) с кистью для более лёгкого нанесения.

- Также нужна чистая тряпка (лучше всего подходит хлопковая), для стирания остатков пасты после нагрева.

- Для нагрева необходима сварочная газовая горелка, пропановая (бутановая) горелка или фен с регулировкой температуры и потока воздуха. При использовании сварочной газовой горелки, пламя должно быть настроено на минимальную температуру, при которой будет плавиться флюс и разогреваться металл кузова.

- Припой разравнивается специальными блоками из твёрдого дерева. Применяется специальная смазка (твёрдый животный жир), тонкий слой масла или пчелиный воск, наносимый на лопатку или блок, чтобы они не липли к припою. Так припой, разглаженный блоками, получается более ровным. Можно изготовить блок нужной формы самостоятельно.

- Нужно использовать респиратор с системой HEPA (high efficiency particulate air) с фильтром высокой эффективности удержания частиц, также известный как фильтр N100 . Можно также рядом установить вентилятор, который будет сдувать вредные испарения в сторону от мастера. Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей. Для обработки затвердевшего припоя понадобится кузовной напильник или шлифовальный блок с крупнозернистой шлифовальной бумагой.

- Нужно, чтобы все материалы и инструменты были в зоне досягаемости, чтобы не терять время, во время лужения.

За всю историю оловянных покрытий эту защиту чаще всего применяли в целях подготовки поверхностей для последующей спайки.

Популярность метода связана со следующими факторами:

Материалы и инструменты для лужения металла

Лужение металла подразумевает использование олова и дополнительных неорганических веществ – флюсов.

Инструментами для лужения металла служат:

Необходимость тех или иных приспособлений для работ складывается на основании методов лужения и пайки. Специалисты используют основное и дополнительное оснащение:

Подготовка металла к лужению

Чистая поверхность металла – гарант прочного покрытия. С учетом требований к будущей заготовке принимается решение, каким способом будет осуществляться подготовка.

Один из вариантов – очищение поверхности изделия щеткой. Это помогает снять ржавчину или окалину. Предварительно поверхность промывают водой, а потом берут в руки щетки. Дополнительно можно использовать песок, пемзу и известь.

Другой вариант предварительных работ предусматривает шлифование поверхности дисками и шкурками. По сути, эта доработка – идеальное выравнивание поверхности изделия.

Иногда поверхность перед лужением металла обезжиривают, применяя натриевые растворы – гидроксид натрия (едкий натр) – 10–15 %, натрия фосфат – 10–15 %, натрий углекислый – 10–15 %.

Важное уточнение: подобные химические смеси перед применением нагревают до +50…+80 °С.

Специалисты используют очистку химическим способом – с помощью серной кислоты. Этот процесс носит название – травление.

Технологии лужения металла

Горячее лужение

Существует две разновидности такой технологии. Метод погружения заключается в том, что металлический предмет окунают в ванну с предварительно расплавленным оловом. Метод растирания означает, что слой олова наносится на поверхность заготовки, а затем растирается по ней.

Оба способа имеют давнюю историю, весь процесс проработан от а до я. Технология проста и не нуждается в особенном оборудовании и инструментах.

Упоминая лужение металла и пайку, чаще подразумевают горячий способ. Как и у любого метода обработки, здесь есть свои отрицательные характеристики. Прежде всего, специалисты жалуются, что олово плохо распределяется по поверхности детали.

Это часто заметно при погружном способе. Если конструкция изделия сложна, то разница между слоями на разных плоскостях может быть значительна. В таком случае требуется последующая доработка обрабатываемого предмета.

Когда оловом обрабатывают изделия с маленькими узкими отверстиями или небольшой нарезкой, то горячее лужение противопоказано.

Еще одно несовершенство данного метода – трудность в избавлении от загрязнений, формирующихся внутри сплава и остающихся внутри тонкого покрытия. Такие примеси возникают после пайки изделий. Поэтому важно проверять качество сплава – он должен быть высокой степени очистки.

Гальваническое лужение

Лужение металла гальваническим путем также подразумевает две различные методики: с помощью щелочных электролитов и кислых. Суть технологии – применение в процессе работ электрического тока.

Процедура при этом становится более затратной. Хотя только таким способом можно обеспечить крепкое сцепление поверхности изделия и сплава. Существуют и другие плюсы:

Чаще всего сложные конструкции подвергают лужению с использованием щелочных электролитов. Связано это с тем, что такой способ славится равномерным нанесением и проникаемостью в труднодоступные места.

Самый явный недостаток гальванической технологии лужения металла – ее сложность. Нужны особые знания и квалификация, а это означает повышение расходов по заработной плате. Дома подручными материалами такую процедуру не провести. Более того, необходимо специальное оборудование – ванны.

Во время работы нужно учитывать свойства растворов щелочных электролитов. Поскольку смесь нестабильна и сложна в приготовлении, требуется постоянный контроль показателей концентрации щелочи и состояния анодов.

Техника безопасности при лужении металла

При лужении и паянии обращайте внимание на следующие рекомендации:

Рекомендуем статьи

Подводя итоги, можно сказать, что лужение – простой и действенный метод защиты металла от разрушения и подготовки к паяльным работам. Хотя порой он может быть трудоемким и дорогостоящим, его можно выполнять и в условиях домашней среды.

Но для того, чтобы результаты были более качественными, рекомендуем обращаться к специалистам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лужение и пайка кузова автомобиля

В этой статье мы рассмотрим как осуществляется лужение и пайка кузова автомобиля.

Лужение и пайка кузова автомобиля применялись при изготовлении и ремонте автомобилей с середины 1930‑х годов. Свинцовый припой использовался при массовом производстве автомобилей для нанесения на сварочные соединения внахлёст крыши и задних крыльев. Нанесение припоя на кузов долгие годы, до появления автомобильной шпаклёвки, оставалось традиционным методом ремонта повреждённого кузова автомобиля (см. статью об истории изобретения и развития шпаклёвки).

Содержание:

Процесс состоит в нанесении специального припоя на панели кузова, чтобы заполнить неровности, герметизировать и замаскировать сварочные соединения, а также запаять отверстия. В то время, как в современном кузовном ремонте чаще всего применяется шпаклёвка, при реставрации классических автомобилей по-прежнему используют припой. На самом деле, и лужение и шпаклёвка имеют свои преимущества и недостатки. Главными недостатками применения припоя для ремонта кузова являются сложность его нанесения и нагрев кузова. Слишком сложного в этом процессе ничего нет, но требуется соблюдать некоторые правила и приобрести навык. При правильном воздействии горелки нагрев получается достаточно щадящим. Даже краска с обратной стороны может остаться целой. Шпаклёвка в этом смысле выигрывает, так как наносится на поверхность легче припоя. По характеристикам припой во многом превосходит шпаклёвку. Его преимущества мы рассмотрим в этой статье ниже.

Припой размягчается нагревом и наносится на поверхность, подготовленную лужением. После остывания образуется прочная связь припоя с поверхностью металла.

Нанесение припоя на кузов может потребоваться там, где сложно или невозможно использовать другие методы ремонта. Припой удобно применять, когда металл слишком толстый для рихтовки и отсутствует доступ с обратной стороны панели. Припой можно использовать на местах, где возможно небольшое движение металла при эксплуатации автомобиля и шпаклёвка может треснуть (сварочное соединение). Припой хорошо герметизирует сварочный шов и гарантирует его коррозионную устойчивость. Также, при использовании кузовного припоя, толщина слоя не так критична, как при применении шпаклёвки. Припой хорошо подойдёт для мест кузова, где нужно сформировать кант.

Преимущества лужения и пайки кузова

Виды припоев для ремонта кузова

Что такое флюс? Какой флюс использовать для лужения кузова?

Цель флюса – облегчать процесс пайки и обеспечить прочность соединения припоя с металлом кузова. Одной из преград для достижения успешной пайки является нечистота поверхности (загрязнения и окисление). Загрязнения могут быть удалены механической чисткой, но окисление увеличивается при увеличении температуры, что ухудшает прикрепление припоя к ремонтной поверхности. Металл имеет тонкий слой оксидов или сульфидов, каким бы чистым он не выглядел. Флюс предназначен для того, чтобы убрать этот слой и должен предотвратить формирование нового оксидного слоя во время нанесения припоя. Флюс не только предотвращают окисление, но и обеспечивают химическую чистку и выполняет смачивающую функцию, сокращая поверхностное натяжение расплавленного припоя, помогая ему лучше растекаться по поверхности. Таким образом, припой не прилипнет на не подготовленную металлическую поверхность, он будет собираться в шарики. На подготовленной поверхности припой нормально растекается и прилипает.

Флюсовая паста для лужения.

Для лужения кузова применяется флюсовая паста. Она представляет собой некое подобие первичного грунта. В её состав входит кислота (хлорид цинка или соляная кислота) и припой в виде порошка. Кислота химически очищает поверхность и удаляет окисление, переводя его в растворимую соль, а порошок одновременно въедается в металл, оставляя очень тонкий слой (олова или олова со свинцом), который улучшает адгезию припоя при нанесении на ремонтную область.

После нанесения, пасту нужно нагреть и стереть остатки тряпкой.

Флюсовая паста активирована кислотой (хлорид цинка или соляная кислота), и её остатки требуется удалить после завершения нанесения припоя. Если флюс основан на соляной кислоте, то нейтрализовать её можно водой с содой, а потом обмыть чистой водой. Если флюс содержит хлорид цинка, то для нейтрализации потребуется ацетон. Также, можно использовать средство дихромат натрия.

Частицы от флюсовой пасты могут оставаться в порах и мелких углублениях сварочного шва, что может стать причиной коррозии. Поэтому, перед лужением и нанесением припоя, нужно, чтобы отверстия и углубления были заварены.

Какие инструменты и материалы нужны для лужения и пайки кузова?

Свинец не желательно применять на тонком металле или быть осторожным, чтобы не перегреть тонкий листовой металл, тем самым, ослабив его. Тепловой деформации могут подвергаться особенно плоские панели, так как имеют меньшую жёсткость, в сравнении с выпуклыми формами и панелями, имеющими рёбра жёсткости.

Читайте также: