Электроды для сварки арматуры а500с

Приложение 1 (рекомендуемое) Технологическая карта сварки стыковых соединений вертикальных стержней на стальной скобе-накладке (РД-01-СК/С19-Рм)

Приложение 2 (рекомендуемое) Технологическая карта сварки нахлесточных соединений, выполняемых ручной дуговой сваркой протяженными швами (РД-02-СК/Н1-Пш)

1. Область применения

1.1. Технологическая инструкция применяется для выполнения сборочно-сварочных работ арматуры, арматурных и закладных изделий железобетонных конструкций.

1.2. Инструкция распространяется на стержневой арматурный прокат диаметром от 8 до 40 мм, выпускаемый по:

ГОСТ Р 52544-2006 для горячекатаной, холоднотянутой и термомеханически упрочненной арматуры классов А500С, В500С;

1.3. Инструкция включает сварные соединения по ГОСТ 14098: крестообразные – К3-Рп; стыковые – С7-Рв, С10-Рв, С15-Рс, С19-Рм, С21-Рн, С23-Рэ; нахлесточные – Н1-Рш; тавровые – Т12-Рз.

1.4. Инструкция содержит требования к подготовке под сварку, сборке стыков, ручной дуговой сварке покрытыми электродами, контролю сварных соединений.

2. Нормативные ссылки

ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 10884-94 Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

СП 70.13330.2012 «СНиП 3.03.01 Несущие и ограждающие конструкции» СП 63.13330.2012 «СНиП 52-01-03 Бетонные и железобетонные конструкции. Основные положения»;

3. Подготовка сварочного производства

3.1. Требования к квалификации сварщиков, специалистов сварочного производства и контролеров

3.1.1 Сварка металлоконструкций должна проводиться сварщиками, аттестованными в соответствии с ПБ 03-273-99 [2] и РД 03-495-02 [3].

К сварке арматуры, арматурных и закладных изделий допускаются сварщики, имеющие квалификационный разряд по ЕТКС не ниже 4-го. При этом сварщики, выполняющие соединения типов С7-Рв, С10-Рв, С15-Рс, С19-Рм должны иметь квалификацию не ниже 5-го разряда.

3.1.2 Сварщик, впервые приступающий к сварке на данном объекте, должен перед допуском к работе допускные образцы, идентичные свариваемой конструкции по пространственному положению, маркам стали, диаметрам и толщинам, сварочным материалам, оборудованию, технике и технологии сварки. Сварка допускных образцов проводится в условиях, аналогичных условиям, в которых будет выполняться сварка конструкции.

3.1.3 Качество допускных сварных соединений определяется визуальным и измерительным контролем, а так же механическими испытаниями с оценкой результатов по ГОСТ 10922, в объеме, определяемом руководителем сварочных работ.

3.1.4 При неудовлетворительных результатах контроля разрешается повторная сварка допускных образцов. При неудовлетворительных результатах повторного контроля сварщик к сварке не допускается.

Применение А500С

Работаю инженером, а на самом деле веду бои на русско-немецком фронте. Фирма совместная, фрицы и мы. Часть документации приходит из германии остальное делаем здесь. Основные дебаты идут по поводу материалов, а точнее арматуры. Привожу письмо убрав названия фирмы и фамилии.

"касательно.: армирование главных балок для объекта в Рязани

Уважаемая госпожа _______Уважаемый господин ________

Вот такие дела! Хчу услышать кто что думает по этому поводу.

вариант 2. Если не сказано - заключаете допсоглашение к договору. Берете с них денег за "корректировку документации".

Из письма вроде как следует, что расчеты делали фрицы и по ихним расчетам принималась A500C. По расчетному сопротивлению эта арматура выше, чем A-III, так что однозначно такая замена должна быть с ними согласована (с увеличением площади и массы армирования). Если нет, значит ваш косяк, который подлежит исправлению.

Тут такое дело:http://konstr.narod.ru/armatura.htm

Когда-то Александр пропечатал.

Я обращался в НИИЖБ: прислали пакет документации с рекомендациями (денег оплатили). Удивительно то, что как следует из вышеуказанной статьи, никто не обращает у нас в НИИЖБ на уменьшение поперечного сечения.

Более того, в "новом" снипе эта арматура в разделе 5 не прописана, а вот в "старом" в пункте 2.17 - А. указана. .

Площадь сечения считалась под АIII нами. Балка типовая применялась много раз. Фрицы обычно принимают Bs 420. Что это за арматура толком объяснить никто не может, в итоге: пересчитали и получили АIII c с той же площадью сечения.

1. А500С- суксь. Жуткая. Не повари, не погни.. Гадость. Впрочем, вся эта гадская ДСТУшная арматура гадость жутка. Но А500С- несомненно чемпион.

2. Это не имхо: А500С- не аналог АIV. По сталям- в первую очередь. Аналога у А500С в ГОСТовкой системе координат нет вовсе. А400С всегда можно заменить AIII как минимум.

Я бы на вашем месте, сидя на броне и похлебывая из котелка спросил бы: а почему собсно А500С? Т.е. вот не просто им не понравилось и мы не применяем, а почему собсно? Что они имеют в виду под "надежностью"? А объяснить им, бусурманам, что в соответствии с национальными традициями в строительстве заказчик может покупать материалы сам и где-то по блату стырить вагон А400С или AIII и тогда хоть парься, хоть нет, а придется из нее строить. Что А500С более опасна из-за категорического запрета на какой-либо нагрев. И прочее, прочее, прочее.

насколько я понял A500C по характеристикам находится между AIII и AIV. И судя по статьям хорошо варится и гнется.

Сам не щупал, но тема интересная поэтому хотелось бы побольше объективной информации.

А500С- суксь. Жуткая. Не повари, не погни..

А500С более опасна из-за категорического запрета на какой-либо нагрев.

Просветите о запрете.

Я то-же ничего такого плохого не слышал про А500С и про А400С, кроме того, что их мало на российском рынке.

Просветите о запрете.

Легко. Открываем "Рекомендации по применению арматурного проката по ДСТУ 3760-98 . " украинские. Что-то подобное должно быть и у вас. На стр. 6 находим перечень сталей, из которых делается А500С. Это: Ст3сп, Ст3пс, Ст3Гпс, 25Г2С, 20ГС. По способу производства вся- термомеханически упрочненная. Это означает что значительный нагрев этих сталей (сваркой, а не солнышком, или не дай Бог ванной сваркой) будет приводить к самопроизвольному отпуску арматурной стали и снижению ее прочностных характеристик. Все. Сливайте воду- варить нельзя, для гнутья не подогреешь. Кстати, в приведенной статье тоже есть указание на то, что вся сталь- термомеханически упрочненная. Но там вопрос свариваемости втихую обходится.

А400С, грубо говоря делается из 2х видов стали- термомеханически упрочненных сталей и горячекатанных. Поэтому на листе общих данных в этой же книжице требуют писать вид стали. Мы всегда пишем горячекатанные. с А500С все без вариантов.

А про статью что сказать? Ну. надо же производителям проката что-то говорить.. Вот они и стараются, ироды. Посадили нам эту фигню на голову, а теперь расказывают, как это зашибительно хорошо. А то, что в связи с этой арматурой строем идут нафиг половина существующих консруктивных требований, а новые никто и не думал разрабатывать- это мало кого волнует. То, что буржуяки себе такую сталь позволяют в связи с тем, что у них тяжелый конструкционный бетон с В40-В50 начинается- они не задумываются. А перерасход арматуры на анкеровки при примении (о, чудо!) В30 получается под два раза. Но кого это волнует- что арматуры колонны стали кушать в 2 раза больше! КАзлы, короче, эти производители стали.

Согласен с Маэстро.

Переход на "новую" арматуру связан с "выходом" на внешний рынок (или с попыткой это сделать) доморощенных производителей.

Лобби, прием-запрет СНиП, их "рекомендательный" характер, кстати - отсутствие на внутреннем рынке этой самой арматуры в необходимом количестве, рост цен на арматуру (все "новое" дорого!), "полуправда" о ее характристиках, выращивание нового поколения инженеров верующих в рекламные буклеты - все говорит о том, что нормы скоро у нас станут "заграничные", а инженеры - импортные. Все проявится на Украине.

Ну, не так все плохо ДСТУшная и ДСТУшная- привыкнем. К сожалению- это не самое плохое в современном проектировании и строительтсве. Тем более, я думаю прогресс в применению более высокомарочных бетонов пойдет быстрей. А там ДСТУшная арматура не так уж и плоха. Короче, с евроарматурой мириться еще можно.

В своем низкопоклонничестве перед Западом дальше всего зашли в Белоруссии, из норм убрали даже упоминание привычных арматурных сталей.

(переименовать в doc)

[ATTACH]1125075109.dwg[/ATTACH]

А как быть с ТСН 102-00

5.5.2. При использовании термомеханически упрочненной арматуры классов А500С и А400С следует применять следующие типы сварных соединений и способов сварки в соответствии с ГОСТ 14098 и РТМ 393-94:

- крестообразные соединения .

- стыковые соединения типов .

- нахлесточные соединения стержней .

и т.д.

Маленько не дочитали С1, до:

". 6.1. Сварку горячекатаной арматуры классов А500С и А400С следует производить в соответствии с ГОСТ 14098 по технологии, регламентированной РТМ 393-94 для горячекатаной стали класса А-Ш.

6.2. Сварку термомеханически упрочненной арматуры классов А500С и А400С и холоднодеформированной арматуры класса А500С следует производить на основе общих правил РТМ 393-94 и ГОСТ 14098 с учетом указаний по типам сварки, приведенным в п.5.5, и дополнительных технологических указаний, приведенных в п.п.6.3. 6.11 настоящих норм. "

Далее идут пункты условий сварки термомеханически упрочненной арматуры, которые в современных условиях строительства вряд ли кто сможет гарантировать за исключением единичных случаев.

У немцев может и можно применять, если сами немцы всё делать будут. А у нас, пока молдаване, узбеки, таджики и т.д. будут на стройках работать я такую арматуру применять ни за что не возьмусь. Если что треснет или рухнет - в первую очередь проект ковырять начнут, а как там арматуру варили - в двадцатую очередь уже смотреть будут.

Оно мне надо? Будут гарантии качества строительных работ - будет вам А500С(тм) и А400С(тм) и другие европейские стандарты.

| У немцев может и можно применять, если сами немцы всё делать будут |

На западе сварки сеток и каркасов не применяют-только вяжут, поэтому они спокойно закладывают термомеханически упрочненную арматуру, естественно подразумевая что она будет связана

На стройках Украины арматура по ДСТУ появилась еще в начале 90-х (по словам строителей) и, соответственно, исчезла гостовская в это же вермя. Все произошло из-за спада производства (строительства) и производители арм. проката переориентировались на западный рынок.

Мы в своей практике (проектирование и строительство монолитно-каркасных админ. и жил. зданий до 25 этажей) уже давно используем прокат по ДСТУ (в том числе и А500С). 98%, а может быть и больше, всей арматуры, естественно, вяжем. Хотя варится этот прокат так же как и гостовский, по крайней мере, в "Рекомендациях по применению арм. проката по ДСТУ . " расчетные сопротивления для вязанной и сваренной арматуры одни и те же, за исключением хомутов (поперечной арматуры). А вот изгибать термомеханически упрочненный прокат (А400С из стали Ст3, Ст5 и А500С) можно только в холодном состоянии.

Ощутимый минус этого проката - значительное увеличение длины анкеровки (нахлестки), для бетона В25 где-то в 1.5 раза. Я уже думал, что наши составители "Рекомендаций по применению . " сильно перестраховались в этом смысле, но сравнив с Евронормами, получил те же увеличенные длины анкервки. Кстати, в новых российских нормах по железобетону я не нашел разницы в вычислении длины анкеровки арм. стержней по ДСТУ и ГОСТ (может плохо смотрел и меня поправите).

Хотя варится этот прокат так же как и гостовский, по крайней мере, в "Рекомендациях по применению арм. проката по ДСТУ . " расчетные сопротивления для вязанной и сваренной арматуры одни и те же, за исключением хомутов (поперечной арматуры). А вот изгибать термомеханически упрочненный прокат (А400С из стали Ст3, Ст5 и А500С) можно только в холодном состоянии.

MRD

Честно говоря, не вижу логики (по-дружески)

По-моему термомеханически-упрочненной арматуре (ТМУА) пофигу от чего разупрочняться: от нагрева горелкой (до 500-800 гр), или от сварки (свыше 1500градусов). От сварки даже ситуация хуже.

Технология прокатки там примерно такая: сначала прокатывают нагретую до 800-900 гр сталь, а затем ее быстро охлаждают. От таких манипуляций в стали остаются внутренние напряжения, поэтому сталь подвергают частичному отпуску: нагревают до 350 гр и медленно охлаждают. Причем за временем и температурой нагрева надо четко следить. Иначе кирдык: за считанные секунды может измениться размер зерна, а ферриты, перлиты и аустениты начнут превращаться друг в дружку. Это все в заводских условиях.

Сталь в ТМУА имеет зерна мелкие, продолговатые, а что мы получим, нагрев (сварив) ее в построечных условиях: крупные круглые зерна в зоне нагрева, т.е. обычную (даже хуже) исходную сталь, например Ст5.

А мы все варим и варим.

Вас, тут послушаешь, получается подстава норм проектантов.

| Сварку термомеханически упрочненной арматуры классов А500С и А400С и холоднодеформированной арматуры класса А500С следует производить на основе общих правил РТМ 393-94 |

РТМ 393-94, можете выложить?

| условий сварки термомеханически упрочненной арматуры, которые в современных условиях строительства вряд ли кто сможет гарантировать за исключением единичных случаев. |

Что, это за пункты, и что, если я пользуюсь ГОСТ 14098, то получается сидеть мне за новой A-III? [img]sm/sm1505.gif[/img]

Я лично не металлург, но отлично понимаю, что весь термомеханически упрочненный прокат боится нагрева. Поэтому, пока хватает сил, термомехинически упрочненную сталь стараюсь не применять.

Холодная гибка - чушь собачья. На стройке никто в холодную гнуть не будет - они не дураки пупы рвать.

Сварка без перегрева на всю толщину сечения - тоже чушь. Легче найти 17ти летнюю вдовушку-миллионершу, чем такого сварщика.

Конечно, это все сугубо ИМХО.

Как варить арматуру своими руками

Арматурные стержни используют для упрочнения бетонных фундаментов, монолитных стен, сеток, укладываемых под дорожного полотно. Сварка арматуры производится в цехах заводов ЖБИ, на строящихся объектах. Собранные каркасы, сетки подвергаются статическим, динамическим нагрузкам. От качества швов зависит прочность металлоконструкции. Существует несколько способов горячего соединения арматурных стержней. У каждого есть свои недостатки и достоинства.

Особенности сваривания арматуры

До горячей обработки следует осуществлять зачистку металла, чтобы в рабочей зоне не было ржавчины, частичек металла. При стыковых соединениях кромки выравнивают резаком.

Способы сварки

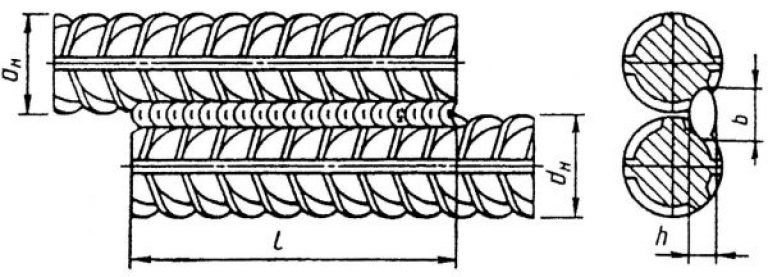

Чаще прутки варят встык, реже – внахлест. Качество шва при стыковой сварке выше, предусмотрен провар металла по всей площади стыка. Крепление стержней внахлест ненадежное, не рассчитано на изгиб, кручение. Работы проводятся с использованием плавящегося электрода. Можно ли сваривать арматуру без наплавки, рассказывается в разделе «Контактная точечная». А пока подробно о каждом из способов крепления арматурных стержней методом наплавки.

Внахлест

Сварка арматуры для каркасов, испытывающих небольшую нагрузку на изгиб, кручение, производится внахлест, прутки накладывают друг на друга на 15 –30 см. При таком методе расход металла увеличивается. Угол наклона электрода до 15° к вертикали, шов делают с противоположных сторон обеих прутков или проваривают нахлест боковым непрерывным швом. Для работы используют плавящиеся электроды разных марок. Подробности в последнем разделе статьи. Место сварки предварительно зачищают металлической щеткой. Некоторыми электродами допускается работать по ржавчине.

Сварка арматуры внахлест производится для каркасов, испытывающих небольшую нагрузку на изгиб, кручение

Для качественного шва важно правильно подобрать параметры тока. Небольшая таблица свариваемости арматуры в зависимости от диаметра прутков (данные усредненные для стержней марок А500С и А400С):

| Вид электрода | Диаметр, мм | Рабочий ток, А |

| Э42, СМ-11 | 3 | 100—140 |

| 4 | 160—220 | |

| 5 | 180—280 | |

| УОНИ13/45 | 2 | 30—50 |

| 2,5 | 60—80 | |

| 3 | 80—100 | |

| 4 | 100—160 | |

| 5 | 140—200 | |

| AНО-5 | 4 | 160—230 |

| 5 | 190—300 | |

| АНО-6 | 4 | 180—200 |

| 5 | 180—270 | |

| ОЭС-23 | 2 | 40—50 |

| 3 | 90—120 | |

| ВСЦ-4 | 3 | 90—100 |

| 4 | 120—160 | |

| МР-3, Э-46 | 3 | 90—120 |

| 4 | 160—180 | |

| 5 | 170—230 | |

| 6 | 280—320 |

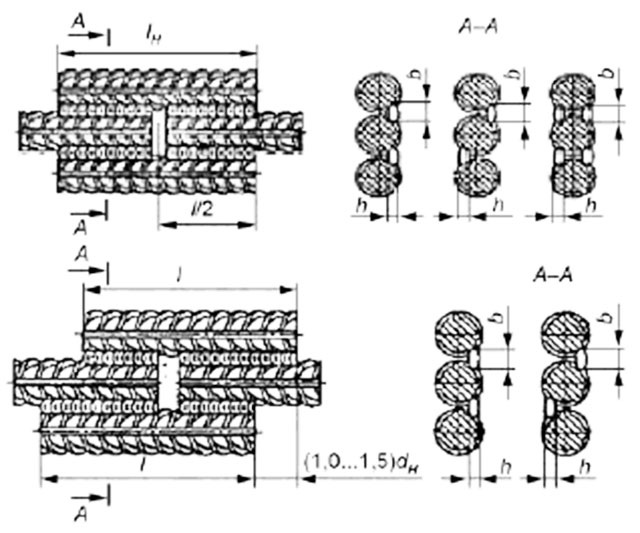

Встык

Сварка арматуры производится для удлинения прутков до необходимого размера. Для заполнения стыка горячим расплавом используют U-образные накладки, называемые ванночками. Они бывают:

- одноразовыми, подобно муфте остаются на соединении;

- многоразового использования, их делают из графита, цветных сплавов (после остывания ванны расплава форму снимают).

Стыковая ванная сварка – распространенный метод, используемый на строительной площадке. Работы производят в горизонтальном и вертикальном положениях. Для работы используют плавящиеся электроды, подходящие под тип прутков. Работы проводят на высоких токах, до 400 А. Для работы используют трансформаторы, выпрямители, инверторы. Технические особенности выполнения стыковых соединений:

- стыки зачищают, укладывают в ванночке с соблюдением соосности;

- плавящийся электрод разжигается при касании одного из стержней;

- образуемая ванна расплава постепенно заполняет стык, пустоты между прутками и материалом ванночки;

- после кристаллизации расплава со шва счищают окалину.

Вместо ванночки, для стыковых горизонтальных соединений, иногда используют стальные угловые накладки, они ограничивают растекание ванны расплава подобно ванночке.

Контактная точечная

Стыковое соединение стержней безэлектродным методом в больших объемах производится стационарным оборудованием для сварки арматуры. Это специальные стационарные автоматы, установленные в цехах. На строительных площадках подобного оборудования нет.

Ванна расплава на поверхности арматуры при сварке контактным методом образуется за счет преобразования электрической энергии в тепловую при возникновении дуги, она прошивает металл насквозь. Ток подводится в рабочую зону по неплавящимся электродам. Разогретую зону стыка плотно сжимают. Метод энергозатратный, но высокопроизводительный. По сути, стыковая автосварка – контактно-точечный способ с высокой плотностью точек контакта.

Ручное оборудование стационарного или переносного типа используют для соединений внахлест. Площадь воздействия ограничена диаметром электродов. На строительной площадке контактно-точечная сварка не применяется из-за сложности транспортировки оборудования. При выполнении швов сварочными клещами качество шва ограничено силой давления на рычаги. На арматурные прутки марки АI оказывают давление от 30 до 50 МПа в зависимости от диаметра, на АII – от 60 до 80 МПа.

Контактная точечная сварка бывает двух типов:

- С непрерывным оплавлением стыка в течение 1–20 секунд в зависимости от диаметра прутка. Так варят холоднокатаные стержни типа АI из низкоуглеродистой стали.

- В прерывистом режиме. Прутки в зоне стыка предварительно прогревают. Метод применим для горячедеформированных прутков, при импульсной подаче тока в металле не возникает остаточных напряжений, отрицательно сказывающихся на качестве шва.

Какими электродами варить арматуру

При выборе электродов для сварки арматуры необходимо учитывать способ изготовления и толщину прутков. В маркировке обязательно должен быть буквенный символ «С» – свариваемая, например, А500С, А400С. Числовой показатель указывает предел текучести.

Учитывают размер прутков:

- варить арматуру диаметром от 5 до 8 мм нужно электродами не толще 3 мм;

- арматура от 8 до 10 мм – электрод от 3 до 4 мм;

- арматура свыше 10 мм – электрод не менее 5 мм.

Электроды делят на 6 видов, при выборе следует смотреть маркировку:

- «У» предназначены для низкоуглеродистых и низколегированных сплавов;

- «Т» – для термостойких легированных;

- «Н» – наплавочные;

- «Э» – с повышенными требованиями пластичности, универсальные в применении.

Для А500С подходят электроды марок Э42А, Э46А, Э50А, Э55, Э60, в них стержни из сварочной проволоки Св-08или Св-08А, рутиловая обмазка с двуокисью титана, она выполняет роль защитного флюса. Рутиловые электроды ОЗС-12 обеспечивают хорошее качество стыкового соединения.

Для сварки арматуры А400С, применяемой для каркасов, рассчитанных на небольшую нагрузку, выбирают электроды МР (соответствуют по составу Э46), АНО, ими варят прутки внахлест, шов допускается делать по ржавчине. Стыковые соединения ванным методом выполняют электродами с основным покрытием: УОНИ-13/45, ТМУ-21У, стержни соответствуют по химсоставу марке Э42.

При сварке арматурных стержней важно учитывать, что прочность стыковых швов выше, чем сварки внахлест. Для фундаментов, опорных конструкций предпочтительнее ванный метод. Для железобетонных изделий, дорожных покрытий прутки соединяют внахлест любым из методов.

Как правильно сваривать арматуру между собой

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

Какую арматуру использовать для сварки каркасов?

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1. Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Способы соединения арматуры сваркой

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

- внахлёст;

- встык;

- крестообразным способом.

Внахлёст

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба. Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают. Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали. Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

- ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

По маркировке осуществлять подбор можно так:

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна. Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

- Ожидают, пока шов охладится до температуры окружающей среды.

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д. После этого аккуратным простукиванием молотком по шву проверяют его на прочность. Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

Сварка арматуры: методы, материалы, параметры тока

Методы сварки

Наиболее широко используемые типы сварки арматуры – встык и внахлест. Но чаще всего предпочитают именно первый вариант. Проварка металла в этом случае осуществляется по всему участку стыка, что дает наиболее надежный шов. Данный метод применим при изготовлении ответственных конструкций, в то время как сварка нахлестным способом больше используется в быту или при создании каркасов, не рассчитанных на значительные нагрузки. Существуют и другие методы, о чем – ниже.

Встык ванным способом

Стыковая сварка арматуры выполняется с использованием одной детали – U-образной скобы, которую называют сварочной ванной. Сварка выполняется в нижнем положении. Скоба подкладывается под место соединения двух стержней, таким образом, часть стержней с местом стыка оказывается внутри ванночки. Далее при высоких токах (до 450 А при d электрода 5–6 мм) производится сварка. Если работы выполняются при минусовых температурах, силу тока следует увеличить еще на 10–15%. Поскольку эти значения высоки, допустимо лишь легкое касание стержня электродом.

В ходе работ присадочный металл расплавляется, полностью заполняя пространство ванны и образуя очень прочное монолитное соединение. Помимо прочности в числе преимуществ такого способа сварки – низкий расход присадочного материала. Ощутимый плюс и в том, что этот метод позволяет работать с толстой и очень толстой арматурой – от 20 до 100 мм.

При сварке встык используются ванны из различным материалов – графитовые, медные, стальные. Последние в результате становятся частью самой конструкции, графитовые и медные после сварки снимаются с арматуры.

Сварка арматуры внахлест

Если каркас из арматуры рассчитан на незначительные нагрузки на кручение или изгиб, прутья свариваются нахлестным способом. Работы в условиях промышленного производства должны выполняться по ГОСТ. Рекомендуемое пространственное положение для сварки — нижнее.

- предварительную очистку поверхности прутков от ржавчины и других загрязнений (за исключением некоторых марок с рутиловой обмазкой);

- наложение прутков друг на друга с участком соединения от 15 до 30 см;

- обварку верхней стороны соединения в двух местах (в районе концов каждого из стержней);

- обварку нижней стороны – посередине отрезка, на котором прутья соединяются внахлест.

Также нахлест может провариваться непрерывным боковым швом. Рекомендуемый угол наклона электрода при работе – 15% отклонения от вертикали. После выполнения работ с участка соединения убирается шлак.

Сварка крестообразных соединений

Как правило, она выполняется в горизонтальном пространственном положении электродами диаметром 4–5 мм. Перекрестно лежащие стержни должны быть прижаты друг другу таким образом, чтобы отсутствовали зазоры.

- Рекомендуемая длина дуги – короткая (соединение арматуры сваркой выполняется короткими прихватками).

- Электрод должен находиться под углом 30–40° относительно плоскости расположения стержней.

- Торец электропроводника должен быть направлен в угол, образуемый арматурными стержнями.

- Электрод постепенно перемещается вдоль места соединения деталей, прихватки производятся на расстоянии не менее 8 мм.

- Прихватки накладываются с двух сторон верхнего стержня – обычно он имеет меньший диаметр и не является рабочим.

Если же сварка осуществляется при вертикальном расположении стержней, то, напротив, сварной шов накладывается с обеих сторон рабочего стержня. При отрицательных температурах ММА сварка крестообразно расположенных прутьев не допускается.

Контактная сварка арматуры

Она возможна только с использованием стационарного оборудования. Высокопроизводительный, но при этом и высокозатратный способ. Контактно-стыковая сварка арматуры практически не применяется на строительных площадках из-за сложности транспортировки техники.

Проверка на прочность после сварки

После выполнения работ сварное соединение проверяется на прочность. Для этого существуют различные способы.

- Падение металлоконструкции с высоты 1 метр. Она должна с легкостью выдерживать ударную нагрузку, исключены малейшие возможные деформации в месте швов.

- Удары молотком – металл простукивается с разумной силой в участках соединений.

- Рентгеновское исследование – используется в отдельных случаях, особенно если речь идет об ответственных конструкциях.

Последний вариант позволяет определить скрытые дефекты (поры, трещины и прочее).

Рекомендуемые значения тока

При сварке каркасов арматуры выбор силовых показателей тока напрямую зависит от толщины арматурного элемента, марки и диаметра электрода. С возрастанием размерных показателей армирующего прута увеличиваются значения.

Марка электрода

Диаметр, мм

Сила тока, А

Марки типа Э42, СМ-11

При выборе этого расходного материала учитываются такие показатели, как тип стали стержня, предел ее текучести, толщина стержня и диаметр сварочного прутка. В маркировке арматуры должна стоять буква С («сварочная»), предел текучести (сопротивление разрыву) в индексе обозначают цифрой, например:

- А500С – свариваемая арматура из стали с сопротивлением разрыву до 490 МПа;

- А400С – арматура такого же типа с пределом текучести до 390 МПа.

Для ММА сварки А500С широко используются типы электродов с рутиловым и основным покрытием: Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60. Какие же марки предпочтительнее?

ОЗС-12. Один из лучших вариантов именно для соединения таких стержней. Благодаря двуокиси титана в обмазке они могут работать по окисленным поверхностям, и даже в этом случае в металле шва исключено образование пор. Обеспечивают высокую стойкость соединения к усталости металла, в том числе, когда арматура воспринимает постоянные высокие нагрузки в месте шва. Используются для сварки арматуры для фундаментов, дорожного полотна. В ряду плюсов – возможность варить швы в любом пространственном положении.

УОНИ-13/55У – универсальные электроды с основным покрытием, позволяющие варить и арматуру А500С. Стыки арматуры выполняют ванным способом в нижнем положении шва. Стержни соединяют широким швом, сварная ванна должна как можно дольше находиться в жидком состоянии. Рекомендуемая длина дуги – короткая, поскольку горение при длинной может быть неустойчивым.

Для монтажа каркасов, рассчитанных на меньшие нагрузки, используют арматуру А400С. При сварке широко применяются марки АНО и МР с рутиловым покрытием – варить ими также можно по ржавой поверхности, а арматурные стержни соединяются внахлест. Используются и электропроводники с обмазкой основного типа. Это, прежде всего, изделия, выпускаемые под марками УОНИ-13/45, АНО-21, а также ТМУ-21У (относятся к типу Э42).

Соотношение арматурных и электродных стержней по толщине

- Если диаметр арматурного прута находится в пределах 5–8 мм, используется электроды 2, 2,5, 3 мм, не более.

- При сварке изделий толщиной от 8 до 10 мм, как правило, задействуют стержни 3, 3,5, 4 мм.

- Если толщина арматурного прута превышает 1 см, то нужно использовать стержни диаметром от 5 и более мм.

Электроды для сварки арматуры от «Центр Метиз»

Весь ассортимент электродной продукции для соединения арматурных элементов представлен в нашем каталоге. Здесь вы найдете стержни разных диаметров под прутья различной толщины, присадочный материал с рутиловым покрытием, что позволяет вести сварку по ржавым поверхностям.

Ассортимент позволяет выбрать расходники как для работ в бытовых условиях (конструкции для дачи, загородного участка), так и для промышленного использования. Все представленные у нас электроды для сварки арматуры имеют необходимые сертификаты и свидетельства, полностью соответствует требованиям ГОСТ.

Читайте также: