Для чего осуществляется стыковая сварка концов лент

Конвейерные ленты сейчас используются повсеместно: их можно найти и на крупных предприятиях тяжелой промышленности, и на кассе супермаркета рядом с вашим домом. Однако большинство лент не являются замкнутыми сразу при завершении производства – они представляют собой рулонные заготовки, которые в дальнейшем требуется нарезать и правильно состыковать.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

Методы стыковки

Методов стыковки конвейерной ленты существует несколько, и у каждого из них есть свои преимущества и недостатки.

Механический

Скрепление концов с помощью металлических замков, синтетической спирали или болтового соединения. Выбор конкретного замка зависит от толщины ленты и типа транспортируемой продукции.

Плюсы:

- наиболее быстрый метод,

- можно производить при отрицательных температурах,

- не требует тщательной очистки поверхности,

- не приводит к дополнительному расходу заготовки,

- не требует специальной подготовки для монтажа,

- единственный подходящий вариант для быстросъемных лент (для производств, где требуется частая очистка полотна),

- универсальность – замки можно использовать для лент из различных материалов

Минусы:

- замки стоят дороже материалов для других соединений,

- меньше прочность и долговечность,

- металлические замки могут прожигать ленту при транспортировке горячего груза,

- стык подвержен механическому износу,

- замки постепенно истирают ролики конвейера, что ведет к более дорогому ремонту,

- плохо подходят для транспортировки сыпучих материалов.

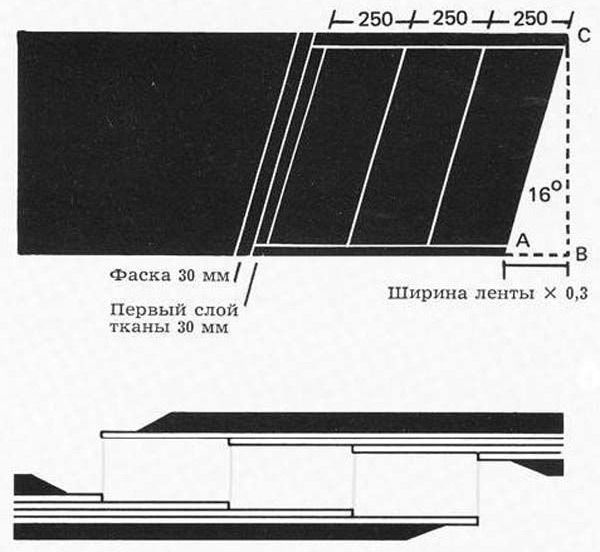

Холодная вулканизация

Метод холодной вулканизации подразумевает использование специальных клеев. Для повышения прочности стыка на обоих концах ленты формируются ступени между внутренними слоями, что позволяет увеличить площадь контакта. Все поверхности тщательно очищаются от мелких частиц материала, оставшихся при резке, и обезжириваются. На оба конца наносится одно- или двухкомпонентный клей, после чего они стыкуются. Выемка на поверхности прикрывается дополнительным куском материала. Перед введением в эксплуатацию место склейки необходимо просушить, что приводит к простою производства.

- стоимость клея ниже, чем замков,

- для подготовки стыка требуется только ручной инструмент – соединение можно легко произвести на месте,

- прочность стыка всего на 30% меньше, чем самой ленты,

- гибкость стыка выше, чем при механическом способе.

- может использоваться только с резиноткаными материалами,

- ведет к 2-3 часовому простою конвейера,

- не может проводиться при температуре окружающей среды ниже +5°С,

- не выдерживает рабочей температуры выше +80°С,

- не может проводиться при сильной запыленности воздуха,

- при низкой квалификации монтажника на торцах стыка быстро возникают задиры и расслоения.

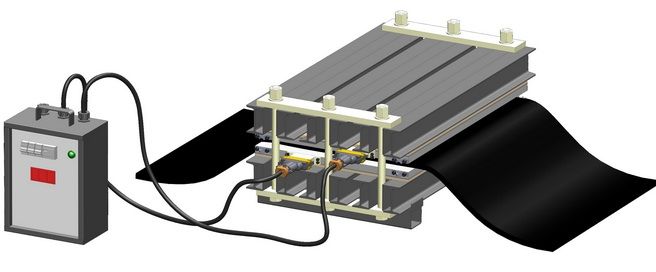

Горячая вулканизация

Частично этот процесс схож с процедурой холодной вулканизации: он также требует расслоения ленты и формирования ступенчатого края для лучшего контакта всех слоев, однако отличается на последнем шаге – соединение осуществляется с помощью специального термопресса. Место стыка «сплавляется» в течение 30 минут, в результате чего материалы склеиваются практически с той же прочностью, какую получает основное полотно при производстве.

- наивысшая прочность – лишь на 10% меньше основного полотна,

- конвейер можно запускать сразу по окончанию работ,

- соединение выдерживает рабочую температуру до +200°С (в зависимости от материала),

- стыковка может производиться при минусовой температуре и большом количестве пыли в воздухе,

- расслоение лент не требует высокой точности.

- необходимо специализированное оборудование,

- даже мобильные прессы достаточно объемны и тяжелы, что усложняет выездные работы,

- для качественной стыковки монтажник должен иметь большой опыт,

- подходит не для всех материалов (не все синтетические материалы плавятся при максимальной температуре пресса).

Соединение ступенькой

Этот метод аналогичен горячей вулканизации, но вместо формирования ступенчатого конца, он срезается под острым (60°) углом. При этом площадь соединения получается достаточной для качественной, прочной сварки. Монтаж в кольцо также производится на термопрессе.

Плюсы и минусы данного способа аналогичны предыдущему за исключением пары моментов:

- выполнить качественный косой срез гораздо проще, чем формировать ступенчатый край по требуемым отступам,

- таким методом могут соединяться не только резиновые, но и ПВХ и ПУ-ленты для конвейеров,

- косой срез обеспечивает отсутствие перепадов толщины.

Z-образное соединение

Очень похоже на соединение ступенькой, но косой рез имеет форму зубьев. Он производится с помощью специальной машины для вырубки, обеспечивающей идеально ровную плоскость и точный стык. Многослойные ленты могут соединяться со смещением (по аналогии с холодной/горячей вулканизацией методом). Скрепление производится с использованием специальных клеящих составов и последующим горячим прессованием.

- большая площадь контакта – выше прочность,

- подходит для различных материалов, в том числе для ПУ и ПВХ,

- высокоточное соединение за счет реза специальной машиной,

- очень высокая гибкость шва без расслоения при эксплуатации – подходит для валов малых диаметров,

- может использоваться с тонким полотном – минимальная толщина 0,9 мм.

- требует дополнительного оборудования,

- необходима определенная квалификация монтажника.

Это далеко не все, но определенно самые основные методы стыковки конвейерных лент. И, несмотря на все названые плюсы и минусы каждого, однозначно утверждать, что один из них лучше по всем показателям нельзя, так как выбор зависит от множества факторов конкретного производства. Учитывая их, можно легко выбрать подходящий способ монтажа для каждого конкретного случая.

Стыковая сварка

Подавляющее количество различных металлических конструкций получается при применении технологии сварки. За длительный период применения подобной технологии было разработано несколько ее разновидностей, некоторые характеризуются высокой эффективностью, другие подходят для работы с труднообрабатываемыми материалами. Среди всех технологий отметим стыковую сварку. Она характеризуется большим количеством особенностей, о которых поговорим подробнее.

Технология стыковой электросварки металлов

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Недостатки

Есть и несколько существенных недостатков, которые нужно учитывать при рассмотрении процедуры контактной сварки. Они следующие:

- Довольно большие электрические затраты. Это связано с тем, что нужно подавать ток с высоким напряжением для плавления материала.

- Предъявляются высокие требования к размерам соединяемых элементов.

- Применяемое оборудование характеризуется большой стоимостью. Поэтому в домашних условиях провести рассматриваемую работу практически не возможно.

Подобные недостатки определяют то, что технология получила широкое распространение.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Стыковая сварка пластиковых труб

Рассматриваемая технология применяется для соединения пластиковых труб. Среди особенностей стыковой сварки отметим следующие моменты:

- Стоит учитывать, что пластик не пропускает ток. Именно поэтому приходится использовать специальное оборудование с контактным нагревателем.

- Оба соединяемых элемента должно прилегать плотно друг к другу. Именно поэтому диаметр труб должен идеально подходит друг к другу.

- Для того чтобы равномерно нагреть поверхность применяется специальная насадка, которая повторяет форму трубы.

- На момент воздействия тепла насадку немного сжимают. При воздействии давления образуется качественное соединение.

Сварка полиэтиленовых труб

После того как поверхность была оплавлена требуется некоторое время для ее остывания. В продаже встречается просто огромное количество различных специальных инструментов для получения качественного соединения труб из ПВХ.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Устройства для осуществления процесса

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей. Рекомендуется уделять внимание продукции лишь известных компаний.

Виды сварочной проволоки

При проведении стыковой сварки следует правильно выбрать наиболее подходящую проволоку. Она может применяться для получения качественного изделия. Специалисты должны различать разновидности проволоки и уметь подбирать наиболее подходящую. Сегодня в продаже встречается следующая проволока:

- Медная получила большое распространение при соединении низкоуглеродистых сталей.

- Из нержавеющей стали подходит для работы с хромированными и другими легированными сталями

- Алюминиевая чаще всего выбирается при работе с сулиминами или дюралюминием.

Медная сварочная проволока

Кроме этого, уделяется довольно много внимания выбору поперечного сечения. Он подбирается в зависимости от того, какая будет площадь контакта соединяемых элементов.

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

Технология стыковой сварки металлов и не только

Стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов очень схожи.

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

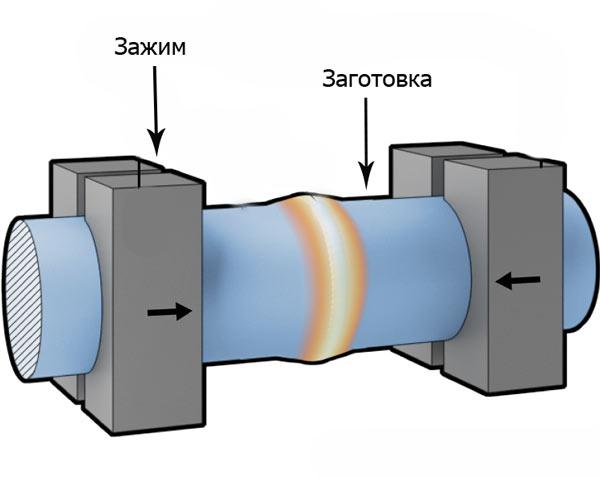

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Стыковая сварка методом сопротивления

Сварку методом сопротивления производят по традиционной технологии, когда в начале детали сжимаются с помощью большого осевого усилия, что способствует образованию плотного контакта стыкуемых поверхностей.

И только после этого включают силовой трансформатор и подают сварочный ток за счет прохождения которого и нагревается до температуры плавления поверхность торцов. А заранее приложенное сжатие способствует осадке контактируемых поверхностей и образования прочного неразрывного соединения.

Основным технологическим требованием методики стыковой сварки сопротивлением является необходимость отключения электрического тока в момент начала осадки торцов деталей, т. е. в момент начала интенсивного оплавления места контакта.

Как правило, стыковую сварку методом сопротивления применяют при соединении металлопроката с круглым или прямоугольным сечением, при этом общая площадь контактной поверхности не должна превышать 250 мм2, что непосредственно зависит от свойств металла для каждого вида профиля.

Обязательным условием для качественного выполнения такого вида сварки является необходимость в обязательной предварительной подготовке деталей, что заключается в точной подгонке торцов и тщательной механической очистки и дополнительной или химической обработке.

Стыковая сварка методом оплавления

Для выполнения стыковой электросварки методом непрерывного оплавления в большинстве случаев не требуется проведение особой предварительной подготовки деталей и тщательное торцевание их поверхностей.

В начале части заготовок просто закрепляют в электродах-зажимах и на них сразу подается электрический ток. После этого начинают постепенное сближение деталей, пока не происходит соприкосновение торцов, которое образуется вначале лишь по малой части поверхности или как бы по отдельным неровностям и выступам. Так как получаемая первоначальная площадь поверхности контакта очень мала, то через нее начинает протекать электрический ток с высокой плотностью, что вызывает моментальный нагрев и расплавление. Поэтому процесс сопровождается искрением и частичным разлетанием расплавленного металла, что, в свою очередь, способствует выбрасыванию загрязнений и шлака из места сварки. При дальнейшем сближении происходит образование прочного сплавления по всей поверхности контакта торцов деталей.

Как работает такой метод на практике можно увидеть на данном видео:

Стыковую электросварку методом оплавления применяют либо с непрерывной, либо с прерывистой подачей электрического тока. Ее широко используют для соединения стальных труб большого диаметра и сваривания арматурного прута в строительной индустрии.

Стыковая сварка пластиковых труб имеет несколько отличную технологию от стыковой электросварки и это связано, прежде всего, с тем, что пластиковый материал не пропускает через себя электрический ток, поэтому торцы таких труб, как правило, нагревают специальными контактными нагревательными элементами. В остальном процесс соединения расплавленных поверхностей, а затем затвердевание полимеров и кристаллизация металла, в общих чертах схож.

Сущность процесса стыковой сварки пластиковых труб достаточно проста и заключается:

- в торцевании свариваемых поверхностей для ровного прилегания при начале сжатия торцов труб;

- в разогреве до температуры плавления торцов труб в нагревательном элементе, как правило, для этого применяют специальной округлой формы электронагреватели;

- в последующем сжатии оплавленных торцов пластиковых труб с небольшим усилием и остыванием до полного затвердевания полимера.

Хоть процесс по стыковой сварке небольших ПВХ-труб до 100 мм в диаметре доступен для самостоятельного выполнения в домашних условиях при помощи старого электроутюга, но все-таки для этого необходим пусть небольшой опыт и определенные навыки, а лучше всего воспользоваться специализированными аппаратами стыковой сварки для пластиковых труб.

Имейте в виду! Пластиковые трубы, сделанные из разных марок пластика и различных по составу полимеров, не свариваются между собой с помощью стыковой сварки.

- в строительстве для создания монолитных арматурных конструкций;

- в металлургической промышленности для соединения листового или проволочного проката;

- в железнодорожном строительстве для изготовления безстыковых рельс;

- в автомобильной промышленности для получения деталей и узлов сложной формы;

- в инструментальном производстве для производства режущих частей инструментов из легированных сталей и различных инструментальных сплавов;

- для соединения стальных и пластиковых труб для прокладки различных трубопроводов.

А также стыковая электросварка нашла широкое применение при монтаже газопроводов и нефтепроводов для соединения труб. Такая технология позволяет стальные трубы диаметром в 1420 мм быстро сваривать между собой всего в течение 5 минут, добиваясь высокого качества и гарантированной надежности сварного шва.

Что такое контактная стыковая сварка?

Общие сведения

Стыковая сварка, это один из процессов сварки давлением. Она является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. Частным случаем стыковой сварки является стыковая конденсаторная сварка.

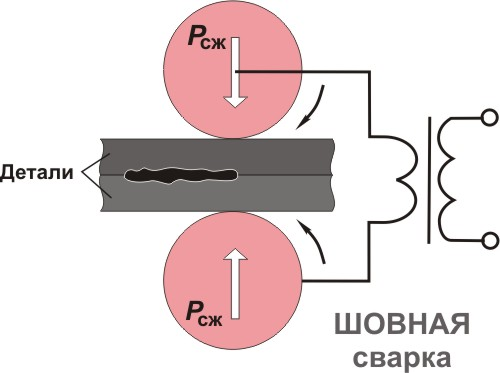

Основные способы контактной стыковой сварки разработаны в конце XIX века. В 1877 году в США Э. Томсон предложил стыковую сварку сопротивлением. В 1887 году русский изобретатель Н.Н.Бенардос запатентовал способы точечной и позднее шовной контактной сварки между угольными электродами. Позднее эти способы, усовершенствованные применением электродов из меди и её сплавов, стали наиболее широко распространёнными способами контактной сварки. Современные способы контактной сварки весьма разнообразны. Основными из них являются: точечная, рельефная, шовная, стыковая сварка сопротивлением и стыковая сварка оплавлением. Контактная сварка — термомеханический процесс образования неразъемного соединения металлов вследствие сцепления их атомов, при котором локальный нагрев свариваемых деталей протекающим электрическим током в зоне соединения сопровождается пластической деформацией, развивающейся под действием сжимающего усилия. Межатомные связи при этом возникают в твердой фазе или через жидкую прослойку расплавленного металла и сохраняются после охлаждения и кристаллизации. Стыковая сварка – способ контактной сварки, когда детали соединяются в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке по всей площади сечения. Детали 1 (рис.1) устанавливают в токоподводящих зажимах 2 и 3, один из которых, например, зажим 3 подвижный и соединен с приводом усилия сжатия машины. Сварка состоит из двух этапов – нагрева торцов деталей и их осадки.

Нагрев деталей при стыковой сварке происходит благодаря тому, что через них проходит электрический ток Iсв и на общем электрическом сопротивлении деталей R выделяется тепло Q (закон Джоуля – Ленца): Q = Iсв2R/t , (1) где: t – время сварки. Общее сопротивление деталей определяется выражением: R = 2Rд+Rк, (2) где: Rд – сопротивление деталей (вылетов деталей из электродов машины); Rk — контактное сопротивление между деталями (при сварке оплавлением Rk – электрическое сопротивление искрового зазора). Сопротивление деталей 2Rд зависит от удельного электрического сопротивления металла ρ, длины их вылетов из электродов машины (установочной длины под сварку) Lсв и площади поперечного сечения деталей S: 2Rд = Kп ρLсв/S , (3) где: Кп – коэффициент поверхностного эффекта (заметно растет до температуры ферромагнитного превращения). По методу нагрева различают два способа сварки — контактная стыковая сварка сопротивлением и контактная стыковая сварка оплавлением. По состоянию металла в зоне сварки они относятся к сварке в твердой фазе, хотя в отдельных случаях, особенно при сварке оплавлением, сварное соединение формируется в твердо – жидком состоянии.

Основная информация

Равномерный нагрев стыка обеих деталей это суть такого метода соединения металлов, как контактная стыковая сварка. Неразъёмное слияние деталей образуется тем, что сразу после нагревания они стыкуются друг с другом.

Существует несколько типов такой сварки. Но о них чуть позже.

Скорость образования такого слияния напрямую связана с высокой производительностью выполненной работы. Плавка происходит быстро и равномерно, поэтому и швы создаются быстрее.

Также сам рабочий процесс может быть автоматизирован и встроен конвейер. Поэтому контактную стыковую сварку в основном используют при серийном производстве. Например, если нужно стыковать сварку труб.

Прочность и долговечность – это основные отличия контактной стыковой сварки. Она используется даже для изготовления автомобилей, самолётов и нефтепроводов.

А сам шов и уровень его качества не будут зависеть от опытности работника, что значительно сократит расходы на более профессиональных сварщиков.

Машины и аппараты

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Сварочные машины для стыковой сварки труб активно используются при прокладке газо и водопроводов.

Ручная и полуавтоматическая машина стыковой контактной сварки подходит для монтажа трубопроводов среднего и низкого давления.

Агрегаты для соединения стыковой сваркой с ручным управлением, в виду относительно низкой стоимости, пользуются наибольшей популярностью. Алгоритм действий при выполнении работ следующий:

- Перед началом работ соединяемые детали фиксируются специальными зажимами. Для получения качественного результата, они должны повторять форму детали.

- Для выполнения работ используют электроды для стыковых аппаратов, которые отличаются повышенной стойкостью к механическим воздействиям.

- С помощью привода детали соединяют между собой. От силы давления привода зависит качество соединения.

- В работу включается сварочный трансформатор. Ток подается на сопрягаемую плоскость. Передачу тока обеспечивают электроды.

- Под воздействием тока контактная поверхность нагревается, образуя сварочный шов.

Принципиальная схема контактной стыковой сварки

Ручной метод производства работ, по сравнению с применением автоматизированных устройств, отличается худшим качеством работ.

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

Контактная стыковая сварка оплавлением

Популярная технология стыковой сварки оплавлением характеризируется особенностями подачи напряжения на обмотку сварочного аппарата. Ток подается до момента контакта свариваемых элементов. Кромки металлических соединяемых деталей должны быть разогреты и слегка оплавлены еще до момента их касания друг с другом. Использование современных сварочных аппаратов для контактной сварки позволяет разогревать и оплавлять металл буквально за тысячные доли секунды.

В процессе такого нагрева возникают многочисленные микроразрывы на атомном уровне, появляются соединения металла, которые защищают кромки деталей от негативного воздействия кислорода. На кромках металлических изделий образуется жидкий металл, после чего элементы соединяют друг с другом, сдавливают и такой разогретый металл соединяется на молекулярном уровне. Всё это и позволяет создать максимально прочное и долговечное соединение. У такого шва отсутствуют дефекты, а также продукты разложения и окисные пленки.

Особенностью и преимуществом сварки оплавлением является тот факт, что возможное загрязнение окисла на кромках свариваемых элементов в процессе работы выдавливаются в град, а сварной контакт образуется чистыми свежими поверхностями. Поэтому какой-либо существенной обработки и подготовки торцы свариваемых элементов при использовании данной технологии не требуют.

При необходимости соединения крупногабаритных деталей, например рельсов или труб может использоваться так называемая сварка оплавлением с частичным предварительным прогревом. При данной технологии соединяемые элементы сводят друг с другом, предварительно выполнив их качественные нагрев. Между такими нагретыми сведенными деталями возникает контакт с образованием жидкого металла и его паров. После чего элементы разводят, а тепло, выделяемое в зоне контакта, прогревает ближайшие участки металлических элементов. После этого детали снова сводят, качественно прогревают и соединяют друг с другом с необходимым давлением. В результате обеспечивается качественное соединение крупногабаритных деталей.

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Сварка встык имеет свои недостатки, которые не позволяют применять ее в быту. К ним относят высокую стоимость оборудования, которое невозможно сконструировать в домашних условиях, а также высокую энергоемкость процесса. Кроме того, имеются строгие требования к соединяемым поверхностям.

Подведем итог

Стыковая контактная сварка очень результативна и качественна. Она не нуждается в обязательном присутствии сварщиков с большим опытом, подойдёт обычный новичок. Этот момент позволит сэкономить расходы на производстве.

Тем не менее, после работы нужно проводить проверку швов, для большего уровня качества. Ведь даже когда работу выполняет машина, всё равно возможны огрехи. А что вы можете рассказать по теме?

Делитесь своим опытом в комментариях, это поможет тем, кто в начале пути. Продуктивности в работе!

Промышленное применение стыковой сварки

Применение контактной стыковой сварки (в основном сварки оплавлением) составляет ~10% общего применения контактной сварки.

Стыковая сварка сопротивлением используется для соединения проволоки из стали, алюминия, меди диаметром ≤8 мм, прутков диаметром ≤25 мм, труб диаметром ≤50 мм, в производстве цепей, ободов колес и т. п.

Стыковая сварка оплавлением применяется при изготовлении колец (шпангоутов) диаметром 4—5 м, заготовок (полос) при непрерывной прокатке, валов, оконных переплетов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и полевых условиях, комбинированного режущего инструмента, например сверл и т. д.

См. также: Контактная сварка, Оборудование для стыковой сварки, Контроль качества стыковой сварки

Контроль качества контактной стыковой сварки

Наиболее распространён разрушающий метод контроля технологических образцов. После сварки образцы разрушают по сварному шву и производят контроль внешним осмотром. Анализируют изломы, проводят металлографический анализ или электронную микрофрактографию. При этом определяют площадь соединения и наличие дефектов в сварном шве, наиболее распространённые из которых — это непровары, включения неразрушенных твёрдых оксидов и др.

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.

Шов от стыковой сварки имеет следующие свойства:

- Прочность;

- Надежность;

- Аккуратность.

Благодаря локальному воздействию температуры, металл вокруг шва не теряет качественные свойства.

Видео: Стыковая сварка арматуры

В продаже имеет широкий выбор аппаратов – от ручных или полуавтоматических устройств до полностью автоматизированных линий. Все зависит от сферы применения и свойств материала. При выборе устройства, обращайте внимание на соответствие изделия ГОСТу.

Видео: Стыковая сварка ленточных пил

Дополнительные материалы по теме:

Правильный выбор проволоки – залог качества соединения. В настоящее время для ее производства применяют следующие материалы:

- медная;

- нержавеющая сталь;

- алюминий.

Каждый материал подходит различным видам металла, например, медь незаменима при сварке низкоуглеродистой стали. Помимо материала обращайте внимание на диаметр сечения.

Заключение

Таким образом, стыковая контактная сварка позволяет получить качественное неразъемное соединение различных материалов: от полиэтиленовых труб и арматуры до массивных металлических листов и двутавровых балок.

Монтажник ООО «Аквасервис» Ломакин Владимир Петрович, опыт работы – 13 лет: «Моя работа связана с монтажом пластикового водопровода, диаметром 63-110 мм. Использование аппарата для стыковой сварки существенно облегчает процесс: им просто пользоваться – можно научить даже новичка, а скорость работы позволяет одной бригаде монтировать до 3 км труб за смену. На сегодняшний день я не вижу альтернативы данному методу».

Кол-во блоков: 25 | Общее кол-во символов: 16551

Количество использованных доноров: 8

Информация по каждому донору:

Читайте также: