Блок управления точечной сваркой своими руками

В жизни каждого «радиогубителя» возникает момент, когда нужно сварить между собой несколько литиевых аккумуляторов — либо при ремонте сдохшей от возраста АКБ ноутбука, либо при сборке питания для очередной поделки. Паять «литий» 60-ваттным паяльником неудобно и страшновато — чуть перегреешь — и у тебя в руках дымовая граната, которую бесполезно тушить водой.

Мне совершенно не хотелось ради нескольких сварок в год искать трансформатор, пилить его и перематывать. Хотелось найти ультрадешёвый и ультрапростой способ сваривать аккумуляторы электрическим током.

Мощный низковольтный источник постоянного тока, доступный каждому — это обычная б.у. АКБ от машины. Готов поспорить, что он у вас уже есть где-то в кладовке или найдётся у соседа.

дождаться морозов. Подойдите к бедолаге, у которого не заводится машина — он скоро побежит за новым свежим аккумулятором в магазин, а старый отдаст вам просто так. На морозе старая свинцовая АКБ может и плохо работает, но после заряда дома в тепле выйдет на полную ёмкость.

Чтобы сваривать аккумуляторы током от батареи, нам нужно будет выдавать ток короткими импульсами в считанные миллисекунды — иначе получим не сварку, а выжигание дыр в металле. Самый дешёвый и доступный способ коммутировать ток 12-вольтовой батареи — электромеханическое реле (соленоидное).

Проблема в том, что обычные автомобильные реле на 12 вольт рассчитаны максимум на 100 ампер, а токи короткого замыкания при сварке в разы больше. Есть риск, что якорь реле просто приварится. И тогда на просторах Алиэкспресс я наткнулся на мотоциклетные реле стартера. Подумалось, что если эти реле выдерживают ток стартера, причём много тысяч раз, то и для моих целей сгодится. Окончательно убедило вот это видео, где автор испытывает аналогичное реле:

Моё реле было куплено за 253 рубля и доехало до Москвы меньше, чем за 20 дней. Характеристики реле с сайта продавца:

- Предназначено для мотоциклов с двигателем 110 или 125 кубов

- Номинальный ток — 100 ампер сроком до 30 секунд

- Ток возбуждения обмотки — 3 ампера

- Рассчитано на 50 тыс. циклов

- Вес — 156 граммов

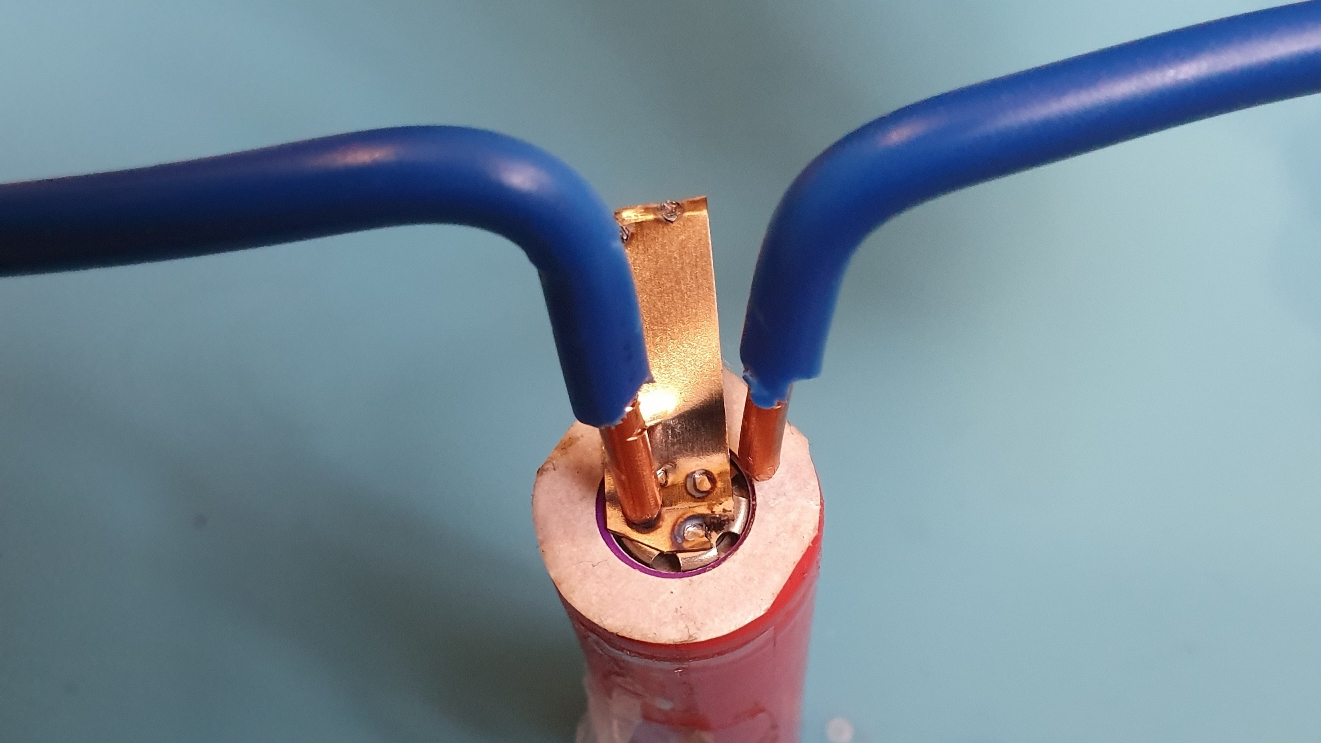

Агрегат порадовал качеством — под контакты выведены два омеднённых резьбовых соединения, все провода — залиты компаундом для водонепроницаемости.

На скорую руку собрал «тестовый стенд», контакты реле замыкал вручную. Провод использовал одножильный, сечением 4 квадрата, зачищенные наконечники фиксировал клеммником. Для подстраховки снабдил одну из клемм к АКБ «страховочной петлёй» — если бы якорь реле решил бы пригореть и устроить короткое замыкание, я бы успел сдёрнуть клемму с АКБ за эту верёвку:

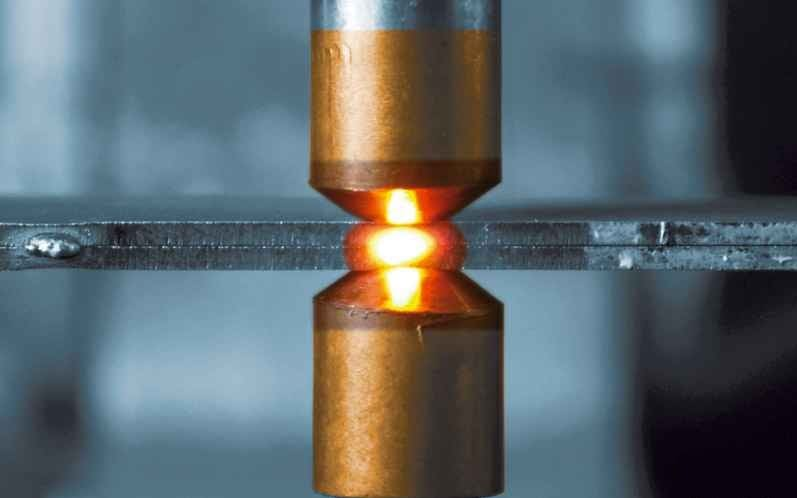

Испытания показали, что машинка работает на твёрдую пятёрку. Якорь очень громко стучит, а электроды дают чёткие вспышки; реле не пригорает. Чтобы не тратить никелевую полосу и не практиковаться на опасном литии, мучил лезвие канцелярского ножа. На фото вы видите несколько качественных точек и несколько передержанных:

Передержанные точки видны и на изнанке лезвия:

Едем дальше. Как показал эксперимент на лезвии, выдержать необходимую длину импульса для сварки вручную невозможно, надо делать управление от тактовой кнопки или на микроконтроллере.

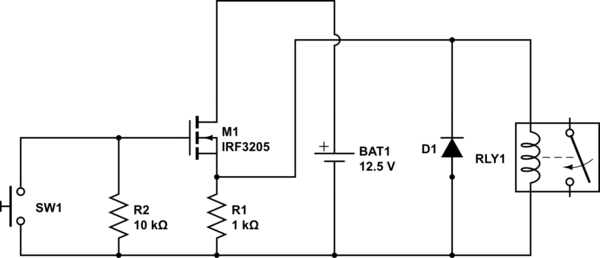

Сначала нагородил простую схему на мощном транзисторе, но быстро вспомнил, что соленоид в реле хочет кушать аж 3 ампера. Порылся в ящике и нашёл взамен транзистору MOSFET IRF3205 и набросал простую схему с ним:

Схема довольно нехитрая — собственно, MOSFET, два резистора — на 1К и 10К, да диод, предохраняющий цепь от индуцированного соленоидом тока в момент обесточивания реле.

Сначала пробуем схему на фольге (с радостными щелчками жжёт дырки насквозь через несколько слоёв), потом достаём из загашника никелевую ленту для соединения аккумуляторных сборок. Коротко жмём кнопку, получаем громкую вспышку, и рассматриваем прожжённую дыру. Блокноту тоже досталось — прожгло не только никель, но и пару листов под ним :)

Даже сваренную двумя точками ленту разделить руками не выходит.

Очевидно, что схема работает, дело за тонкой настройкой «выдержки и экспозиции». Если верить экспериментам с осциллографом того же товарища с YouTube, у которого я подсмотрел идею с реле стартера, то на срыв якоря уходит около 21мс — от этого времени и будем плясать.

Пользователь Ютуба AvE тестирует скорострельность реле стартера в сравнении с SSR Fotek на осциллографе

Дополняем схему — вместо нажатий кнопки вручную доверим отсчёт миллисекунд Ардуине. Нам понадобятся:

Блок управления точечной сваркой своими руками

Вот это название. ПУК . Значит надо сделать лучше. Однозначно!! У вас есть два выбора. Первый - вы сами создадите и отладите такой аппарат с нуля даже прошив контроллер сосвоей программой. Второй - у меня уже готовится более компактное решение на пикушке, только подождать малость. И третий вариант - будем обсуждать ваш аппарат по характеристикам и разберём всё до косточек. Очень надеюсь что к нам присоеденятся аппоненты и разговор будет конструктивен.

Предлагаю в отместку импортному аналогу PUK дать новое название аппарату - PSCHIC. Или другое по вашему вкусу .

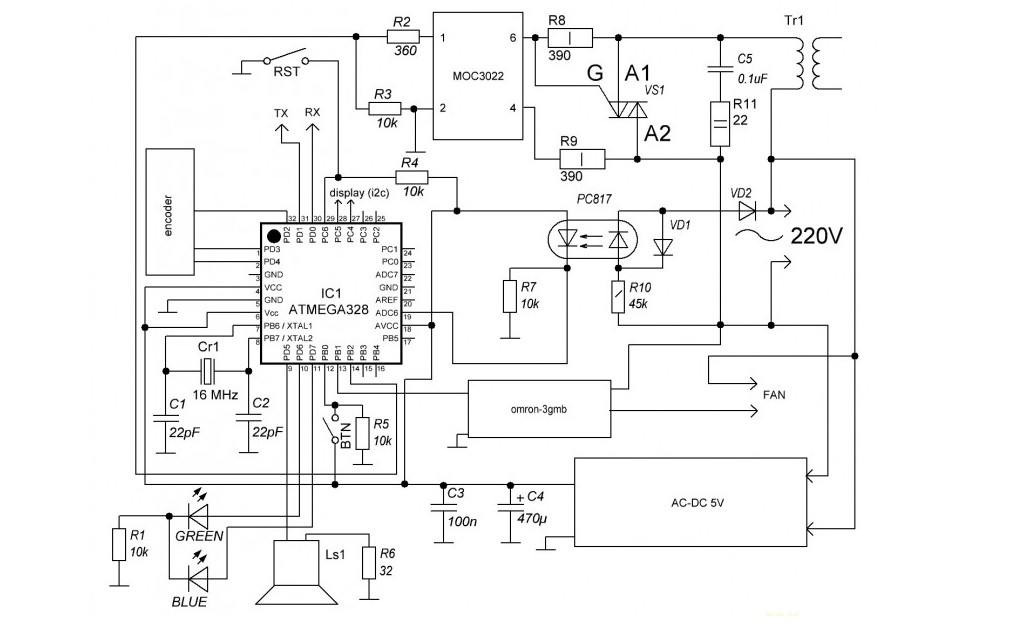

Даю вам приблизительную схемку блока управления что сейчас в проекте находится. Если вам что-то не понравится то всегда можно подключить другой контроллер либо изменить схемотехнику. Я же делаю опять регулировку по мощности 5-100% с шагом 1% и время 0,05-2,5 сек. Плюс ручное и автоматическое управление. Синхронизация по включению также будет присутствовать. Естественно что будет сохраняться значение выставленное до отключения.

Жду встречных предложений.

Искренне ваш - базароу.

Компэл стал дистрибьютором компании POWER FLASH, производящей широкий спектр популярных батареек. POWER FLASH производит солевые и щелочные (алкалиновые) цилиндрические батарейки, а также серию литий-диоксидмарганцевых батареек. POWER FLASH выступает OEM-производителем для крупных японских и европейских производителей батареек. Батарейки POWER FLASH предназначены для самого широкого спектра применений – от бытового до промышленного.

_________________

Разум развивается для того, чтобы в конечном счёте превратиться в маразм./Народная мудурость/

Высокое качество при конкурентной стоимости позволяет DC/DC-преобразователям MORNSUN конкурировать с аналогами ведущих мировых производителей. Продукция данного бренда, такая как семейство UWTH1D, может с успехом применяться в железнодорожных приложениях. Для телекоммуникационного оборудования подходят DC/DC-преобразователи семейств VCB и VCF, для систем распределенного электропитания – малогабаритные импульсные PoL-стабилизаторы напряжения семейства K78, а для автоматизированных системах производства и робототехники, незаменима серия KUB. Есть и уникальные решения, например, миниатюрный DC/DC-конвертер B0505ST16-W5 в корпусе микросхемы, предназначенный для медицинских приборов.

Уважаемый bazarov!

Небыло времени совсем много работы.

Значит по поводу ПУК. У одного моево знакомого есть на работе PUK-3

Он ево купил за 75000 гривен. Почти 10000$

После разговора с ним он мне разрешил открыть крышку и рассмотреть, СРИСОВАТЬ, пофоткать внутрености.

Значит апарат не проваривает полностью шов, а стреляет точками. В карандаше стоит электрод 0,5мм.

При касании к сварному изделию электрод отскакивает. Наверно чтобы не залипнуть.

Я себе приобрёл год назад апарат TIG 200P вот это зверюга варил золото и серебро толщиной 4-5мм шов выходит монолитный. Вот мелкие вещи типа кольца, серьги сварить этим апаратом проблема.

Вот поэтому у меня возникла идея сотворить апарат два в одном.

Чтобы ВИГ / TIG монолитный шов был и точечный режым как в ПУК.

Для сварки мелких ювелирных изделий.

Защитные экраны я в Киеве нашол где купить и цена 300гривен можна прикрутить на любой микроскоп.

Вот картинку сварки прикрепляю.

И последнее моё творение (Реверс для галванических покрытий)

Розарио, я не работаю с сварочным оборудованием, только проектирую товарищу под его пожелания и предложения, типа домашней работы. Я понятия не имею как им пользуются. Мне дают конкретную картину работы и делаю, с запасом естественно, по требованию. Работал только с промышленными установками. Поэтому практика шибко мала.

Теперь по ПУК. Не понимаю зачем там вообще сделали иглу с отскоком. При СССР была установка покрытия резцов победитом искровым методом, но тут зачем ума не приложу. В месте разрыва всегда будет образовываться дуга, и будет плавиться и брызгать металл. Обычно для контактной сварки нужно услилие и хороший контакт. Я просто не могу понять что этим аппаратом делают. Если пайка, тогда электрод от аргоновой сварки подойдёт. Сильными токами можно будет свободно плавить нужные участки. Для сварки меж собой вообще не иголка а медь должна быть вместо электрода. Так что для начала расскажите пожалуйста подробно какие работы выполняются аппаратом. К тому же и режимы разные будут. Универсальным может быть только семенной ключ для велосипедов в СССР .

Про точечную сварку. Видел варианты когда стальной (гладкой) болванкой прижигают металл. Но чёрный металл не цветмет. Не знаю какой рабочий диапозон у золота с серебром по температуре пластификации, но алюминий вообще импульсным током паяютют. В месте сварки насквозь проскакивает мщная но короткая дуга. При этом с обоих сторон идёт большое давление чтобы расплавленый металл не разбрызгивался по сторонам. Алюминий - самая паскудная железяка для сварки, да и для пайки. Зона жидкой фазы у алюминия всего несколько десятков градусов. Как у золота не знаю. Если у золота несколько сот, то вообще проблем нет.

bazarov

Согласен с Вами варит просто супер, судя по видео за секунду, определил по звуку могу ошибаться, подается газ к электроду, вот и шовчик получается аккуратненький и красивый.

В общем газ аргон, наконечник вольфрам, а называется это чудо - микроимпульсный аргоно-дуговой сварочный аппарат

ati2, примите мои респекты !! Если так, то проблем вообще нет. Скоро доделаю печатку и налажу схему для точечной сварки. Потом немного изменим программу с развязкой и всё будет пучком . Осталось немного.

К моему большому сожалению пришлось отказаться от светодиодных индикаторов. Разводка получилась сумашедшая и на маленькой плате ничего не умещается. Теперь попытаюсь на ЖКИ. Программа уже написана, опять плату надо разводить.

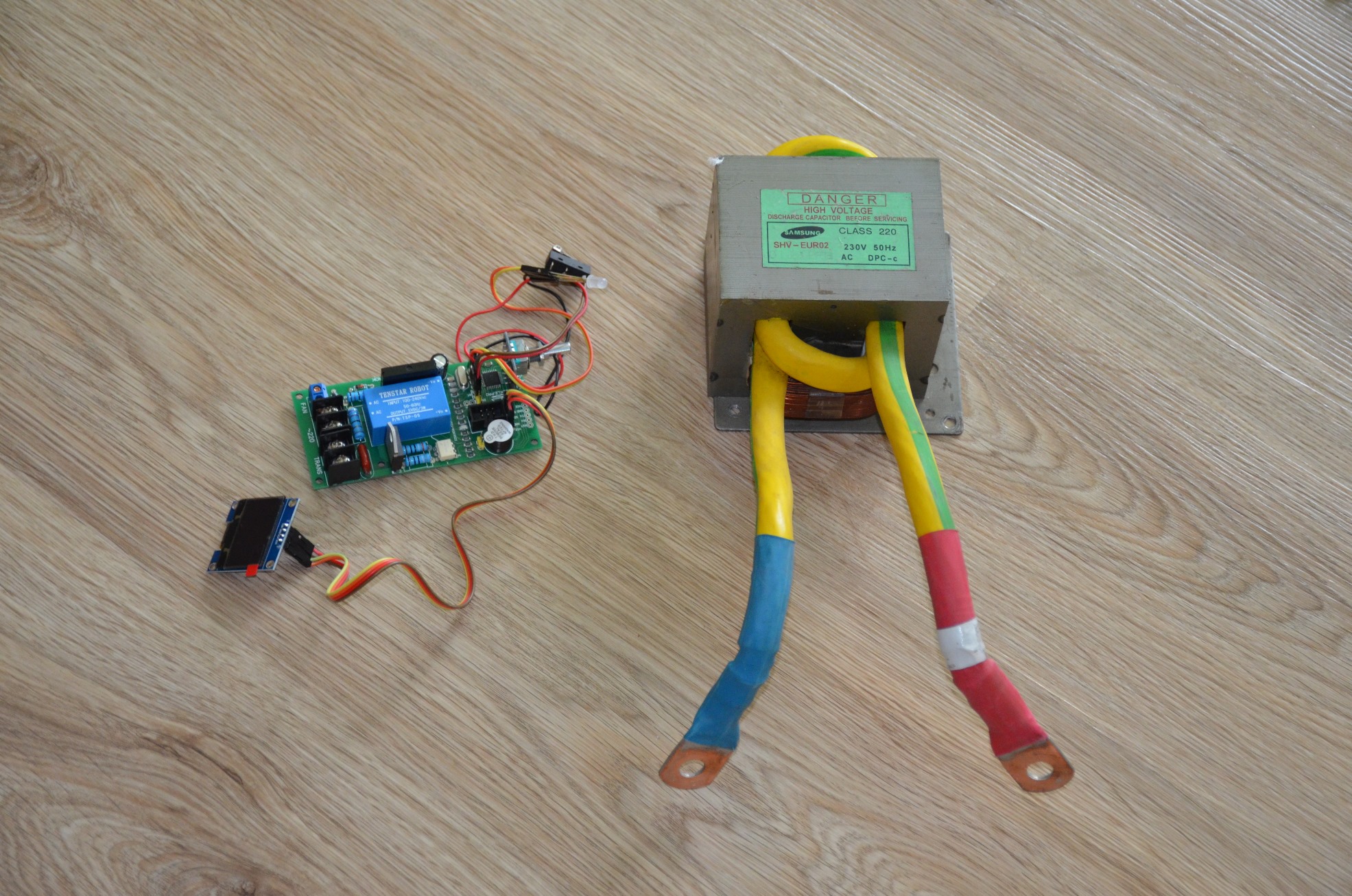

Сразу к делу. Я конечно понимаю что времени много прошло, но что делать. Сам учусь контроллеры шить. Вот первая работа с ЖКИ. Пока запустил. В общем схему модернизировал до основания. Все файлы выложу когда будет всё проверено в гаражных условиях а пока фото для интереса.

Розарио. В моей схеме время работы начинается с 0,05 сек с шагом 50 мс. Думаю вам для ювелирки нужно регулирование потоньше. Если учесть что одина полуволна занимает 10 мс то вполне возможно переделать регулировку на 0,01-2,5 сек. К тому же я думал о выходном напряжении. Можно конечно его менять вручную переключая выходное напряжение 2/2 В, но можно сделать и программно. Но при этом уже нужно два высоковольтных выпрямительных моста и два тиристора.

Молодец столько работы проделал, а я постоянно на работе прихожу домой и на боковую устал.

Ну красиво получается какая силовая часть будет.

Я делал одно устройство для гальваники и использовал силовые сварочные ключи может их стоитсюда подключить я их проверил работают отлично только вместо входной микрухи 74HC08 я ставил обычный буферный инвертор К561ЛН2

Ну иещё схемки управления на Atmege8 мож пригодится какая мысль новая появится по измерению напряжения и тока.

Напруга в устройстве должна регулироваться от 10вольт до 20в

Так и в ПУКЕ 3 длительность импульса , напряжение, ток , можна частоту зделать.

Нуу. Эта. Как его. Розарио, то что на фото будет управлять трансформатором до 10кВт мощностью. В качестве выходного ключа просто тиристор и мостик КРВС на 1000 В 50 А. Плата одна+ЖКИ индикатор. Просто сделал две платы и показал вид спереди и сзади. Весь блок помещается в пачку от сигарет. Размер платы 7х5 см. Пустое место под МИТ-4 оставил. Как мог - так и сделал . Так что на картинке всё устройство кроме моста, тиристора и RC цепочки. Всё . Вот только к сожалению я пожадничал и взял за основу PIC16F628А и программа не вмещается. Уже раз десятый переписываю. Проблема уперлась в динамическую индикацию. Малейшие статические помехи дают наводку на шины управления и идёт сбой. Поэтому сейчас пытаюсь втиснуть программу + систему перерисовки экрана каждые 1,5 секунды чтобы в случае глюка при искрении всё вернулось в исходную. Скажу одно - китайцы падлюки. Они не удосужились на вход сдделать гистерезис по сигналу. К тому же вход у них статический. А я-то дурень не знал. Поэтому при измерении напряжения простым мультиметром всё заглючило. Уже неделю мучаюсь. Платы переделывать не охота поэтому попробую написать очередную программу. Когда надоест "повышать квалификацию" перейду на другой контроллер, более продвинутый. Просто понакупал пикушек с радости а теперь не знаю куда их девать - значит надо использовать.

По картинкам. Первый ИБП с обратной связью очень понравился . У меня тоже сейчас напряг с трансформаторами а стоят они весьма прилично. Поэтому думаю над разработкой ИБП на базе таймера 555 либо ТЛ494 но чтобы на выходе можно было любой транзистор со старого ломачча поставить, и чтоб и полевики подходили и биполярники. А одним резистором подстраивать частоту под любой попавшийся под руку трансформатор. Думал на пикушке такое чудо с автоподствройкой замутить но сегодняшние параметры не позволяют сие действо. Но это уже потом будет. Возможно ветку отдельную открою. То все современные ИБП либо строго под расчёт делаются либо откровенная лажа. К тому же микросхемы типа ТОР у меня не частые гости. А пока надо доделывать то что "блин и ком" на выходе.

Можете посмотреть на сегодняшнюю схему. Все лишние детали в нутро спрятал. Павда ещё и кнопка одна лишняя. И немного подключение ЖКИ дисплея неправильное. Потом всё рабочее выложу.

По любому его нужно запитывать от импульсного блока он гасит сетевые броски и падения. Штобы не было сбоев в работе МК поставь на RESSET супервизор типа MC34064.

По даташиту глянь как он втыкается возми в корпусе ТО-92 например в базарный день троячку стоит.

Вот ещё мне апарат приг лянулса стреляет одиночными и очередью только выходной каскад на конденсаторе большой ёмкости мне кажется это дурня. Надо бы туда транс какойто нормальный воткнуть Ш образный ферит нудак и ток на выходе нормальный получилса бы. А сама задумка ничё. И кстати запитка идёт от простого импульсника можна передрать этот узел.

И это всё находится гдето на КОТЕ

РадиоКот > Схемы > Цифровые устройства > Бытовая техника

Устройство для приваривания токоведущих пластин к NiCd, NiMH, LiIon аккумуляторам.

Значит так. Господа, вопрос имеется. Кто знает внутреннюю тактовую частоту пик контроллера если стоит внутренний задающий генератор на 4 МГц? То у меня что-то не срослось в расчётах аж в два раза. Ну да ладно. Выкладываю готовый блок управления.

Характеристики:

Блок предназнчен для фазового регулирования мощности по переменному напряжению.

Напряжение 50-1000 В (220 В),

Частота питающей сети - 50 Гц, на 60 Гц работать не будет. Точнее будет но мощность упадёт ровно в два раза, а на низких мощностях вообще будет постоянно 100% от мощности,

Ток комутации - до 70 А,

Максимальная мощность комутации - от едениц ватт до 70 кВт (теоретически), - до 20 кВт практически,

Индикация - ЖКИ динамическая с обновлением экрана 2,5 сек. (защита от сбоев при сильных Эл.Магн. возмущениях)

Размер - вся силовая часть с блоком управления влазит в пачку от сигарет. а может и не влазит, кто её знает.

Время в автоматическом режиме 0,05-2,5 сек, шаг 0,05 сек.

Мощность - регулируется по фазе 5-100%, синхронизация,

Запись данных - через каждые 20 секунд после изменения одного из параметров, записывается только изменённый параметр,

ЕЕпром не записывается поэтому после запуска тыкаем кнопки и сбрасываем все показания в минимум.

Ну а дальше по экрану и ребёнок разберётся что куда.

ЖКИ индикатор любой фирмы 8х2 строки, поддерживающий последовательный приём данных.

Для раскачки тиристоров с высоким вольтовым входом на выходе подключить согласно две обмотки МИТ-4 а не одну как на схеме. Или сами мотайте.

Частота ШИМ идушая на МИТ-4 10 кГц, заполнение 25%

Всё.

Розарио, если нужно могу добавить шаг регулировки 0,01 Сек. Ещё могу сделать систему автоматического управления ЖКИ шторками для защиты глаз и вывод управления электромагнитом. Соизвольте и получите новую прошивку с изменённой схемой.

Вот схема. Очень большая.

Полная документация с хекс файлом, платой и схемой в ЗИП папке.

Позже немного про регулировку выходного напряжения поговорим. И про инверорные блоки тоже.

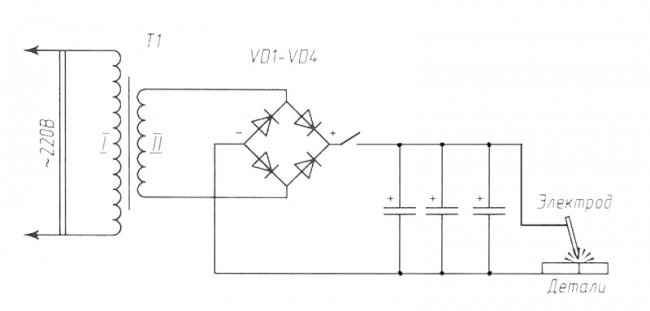

Простой аппарат для точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

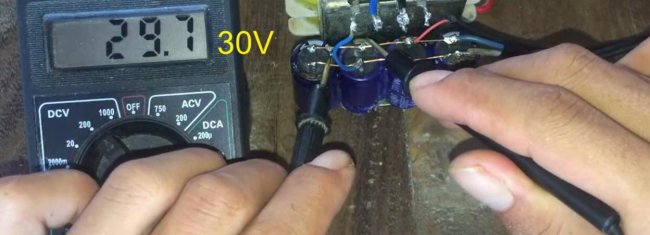

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

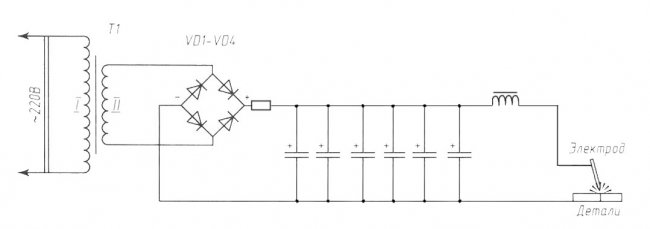

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Сморите видео сборки и испытаний

Как сделать аппарат для точечной сварки из трансформатора старой микроволновки

В домашней мастерской всегда найдется дело для аппарата точечной сварки, но самый простой из них в магазине стоит от нескольких тысяч рублей. Если из старой микроволновки извлечь трансформатор, то такой аппарат можно сделать своими руками при минимальных затратах.

Понадобится

- Трансформатор от микроволновки;

- кабель и провода;

- вентилятор;

- многослойная фанера;

- наконечники для кабеля и кембрики;

- шурупы, гвозди и скобы;

- переключатель, выключатель и световой индикатор;

- медные стержни с резьбой и гайки;

- лист стальной и др.

Инструменты и приспособления: кусачки, ножовка по металлу, нож, обжимные клещи, сверлильный станок, пила дисковая, станок гибочный и пр.

Процесс изготовления аппарата для точечной сварки

С помощью ручных инструментов извлекаем из трансформатора старой микроволновки вторичную обмотку и изоляцию.

Заводим в образовавшиеся отверстия кабель двойной петлей, заранее удалив наружную оболочку.

Подравниваем концы кабеля, оголяем жилы и обжимаем их наконечниками с помощью обжимных клещей.

На линии контакта надеваем термоусадочные кембрики, отрезаем лишнее и с помощью огня зажигалки производим их усадку (герметизацию).

К полосе многослойной фанеры поперечно по торцу с помощью уголка из алюминия крепим вентилятор.

Квадрат многослойной фанеры приклеиваем и прибиваем гвоздями к полосе перед вентилятором.

Закрепляем на нем трансформатор через прокладки, нарезанные из наружной оболочки кабеля.

Впритык к основанию трансформатора приклеиваем и прибиваем по центру нижней полосы узкую полоску фанеры.

Два одинаковых фанерных квадрата склеиваем по большим плоскостям и разрезаем на две равные части по косой линии.

К узким краям полученных фрагментов приклеиваем и прибиваем две короткие накладки из фанеры, повторяющие их контуры.

Один конец кабеля крепим к узкой полосе двумя скобами.

Части с косиной и накладками ставим на основание и прижимаем к трансформатору вертикальной стороной так, чтобы между ними сверху свободно качался брус из дерева.

Выполняем на боковой стороне фрагмента с косиной сверху отверстие, проходящее точно посередине накладки. Ниже накладки в стойках сверлим еще два отверстия.

В верхнее отверстие вставляем болт, вокруг которого будет качаться деревянный брус между двумя стойками.

Наносим клей на большие основания фрагментов с косиной и устанавливаем на место. Снизу через основание закрепляем их шурупами.

В расчетном месте деревянного бруса-качалки вырезаем углубление для установки переключателя.

Заостряем концы двух медных стержней, используя диск болгарки.

Под наконечник нижнего конца кабеля укладываем диэлектрическую прокладку и закрепляем ее через отверстия скобы шурупами.

Сверху в наконечник нижнего кабеля вставляем плоским концом медный стержень и вкручиваем его в медную гайку под наконечником. Сверху накручиваем вторую гайку из меди и прочно затягиваем.

Второй медный стержень заостренным концом вниз таким же образом закрепляем к верхнему наконечнику конца кабеля.

Упираем нижний усик пружины в нижний стягивающий болт, а верхний – в ось качания деревянного бруса.

Верхний конец кабеля скобой крепим снизу к брусу из дерева, подложив диэлектрическую прокладку.

Прорезь сверху бруса под переключатель закрываем пластинами, приклеивая по бокам бруса.

Из металлического листа сгибаем кожух на ручном гибочном станке для трансформатора и вентилятора. В его стенках выполняем гнезда и отверстия.

В дне прорези под переключатель сверлим два отверстия под провода и подсоединяем их к переключателю.

Одну из жил провода, идущего от переключателя, подсоединяем к концу обмотки трансформатора.

Провод с тремя жилами пропускаем через отверстие в кожухе и закрепляем его хомутом к алюминиевой пластине. Одну жилу крепим к массе.

Вставляем индикатор и выключатель в предназначенные для них места в кожухе и соединяем их согласно схеме.

Закрепляем кожух понизу шурупами к основанию.

К низу основания в шести местах прикручиваем пластиковые опоры.

Включаем вилку питающего кабеля в розетку, выключатель переводим в положение «Включено», и при светящемся индикаторе, приступаем к сварке деталей, прижимая верхний электрод к свариваемым деталям, лежащими на нижнем электроде.

Контактная сварка для аккумуляторов 18650

Небольшая статья про самостоятельное изготовление аппарата для контактной сварки аккумуляторов (18650 и аналогичных). С помощью подобного устройства можно в домашних условиях и из подручных материалов сваривать и ремонтировать аккумуляторные батареи и сборки. Дешево, сердито и доступно каждому.

Приветствую всех!

Точечная сварка является разновидностью контактной сварки (источник).

Есть покупные варианты, тот же SUNKKO, но практически все варианты требуют доработки под свои материалы и нужны — увеличения тока, замены таймера и так далее. Проще самостоятельно изготовить вариант «под себя».

Преимущества — вы получаете заведомо функциональный вариант, с заложенными характеристиками. Какие вам нужны — такие и предусмотрите.

Базовые и проверенные варианты DIY строятся на базе мощного трансформатора (понижающего) и таймера с реле. Есть возможность сделать еще проще — просто электроды с питанием от автомобильного аккумулятора, но это не самый удобный вариант.

- высокий ток сварки (до 600. 900А);

- двойной импульс сварки;

- подстройка длительности импульса (доли секунды);

- питание платы без вспомогательного трансформатора;

- открытая прошивка (Arduino) и возможность корректировки кода.

Плату управления можно найти в сборе, так и отдельно (печатную плату). Для самостоятельного изготовления печатной платы (ЛУТ) прикрепляю файл dot_svarka.lay6.

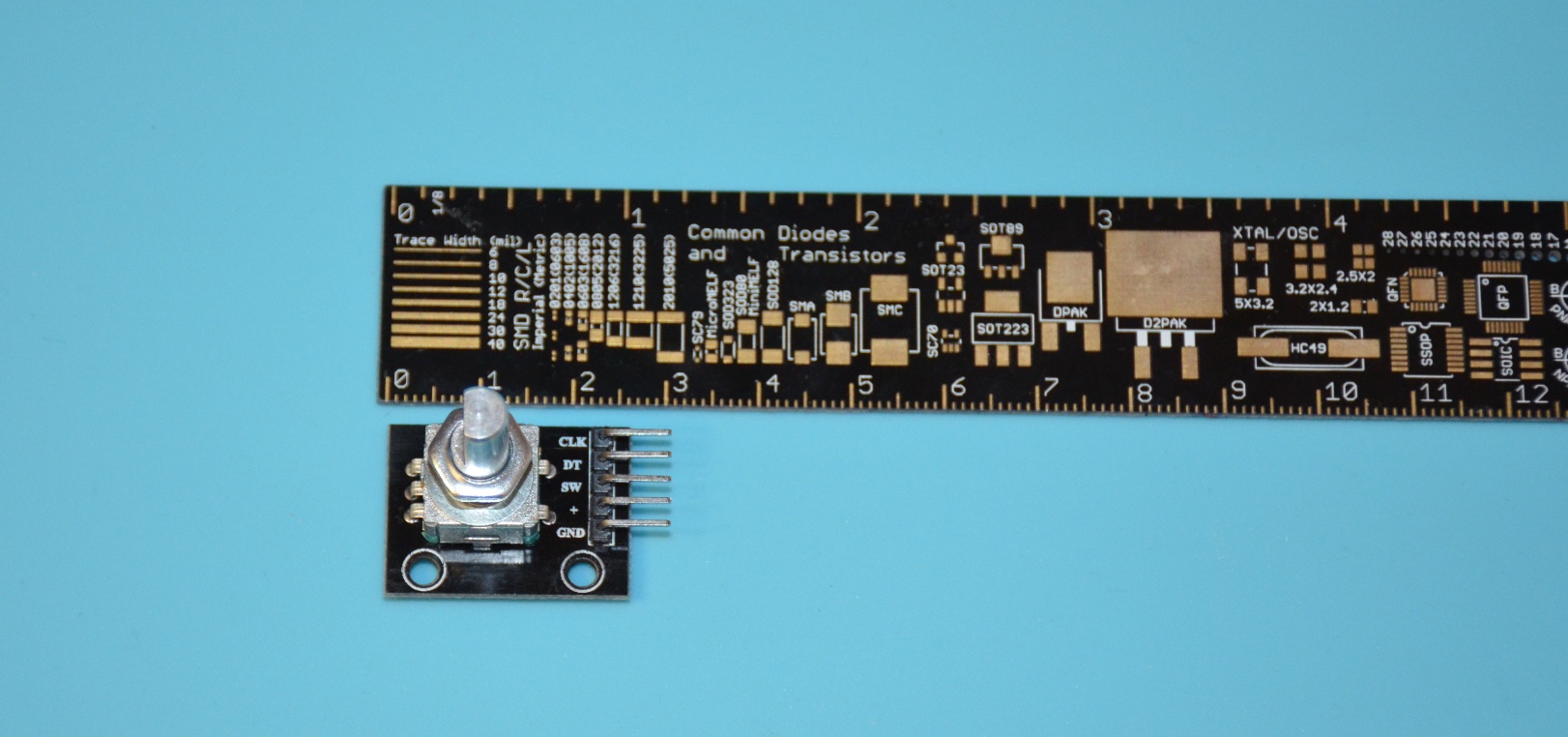

Дополнительно был куплен энкодер KY-040 для управления меню и внесения регулировок.

Для удобства был выбран OLED дисплей с диагональю 0,96" и шиной I2C (4pin). Этот вариант корректно работает с библиотеками Arduino, и внешне прилично выглядит. Можно использовать и другие варианты, при условии соответствующих правок.

Для подачи сигнала сварки используется кнопка или микропереключатель (концевик).

Подойдет и простая педалька, тут кому и что удобно. Это простое двухпроводное подключение.

Дополнительно потребуются провода, предохранители, вилка, коннекторы, вентилятор и так далее… Мелочевка, которую можно найти под рукой или в ближайшем радиомагазине. А у запасливого самодельщика должно быть в наличии.

Потребуются расходные материалы, например, никелевая лента для сварки элементов.

Есть неплохая модель 3D-печатной ручки для контактной сварки (Spot Welder Handle ZBU-4.2 w/button).

Сборка устройства не является затруднительной. Наиболее затратно для меня было найти хороший мощный понижающий трансформатор. Один из самых доступных вариантов — трансформатор от СВЧ-печи, вместо вторичной повышающей обмотки которого наматывается 1,5. 2 витка толстого медного провода (сечение 50. 70 кв. мм).

Сознательно не пишу про корпус устройства — никаких особых требований нет. Обычно используют корпуса для РЭА или от старых устройств. От себя могу порекомендовать экранировать корпус изнутри от помех импульса, а также предусмотреть вентилятор охлаждения трансформатора, который прилично нагревается при длительной работе.

Схема платы сварки выглядит следующим образом.

После сборки лучше всего провести тесты и определить оптимальные значения длительности импульса. В моем случае использован медный провод 6 кв. мм в качестве электродов.

Двойной импульс проваривает хорошо, длительность подбираем в зависимости от толщины ленты. На отрыв держит не хуже заводской сварки.

Теперь можно без проблем собрать большую батарею для электровелосипеда, отремонтировать батарею для гироскутера и модернизировать шуруповерт.

Читайте также: