Аргонодуговая сварка меди и медных сплавов

В строительной сфере и других отраслях промышленности уверенно зарекомендовала себя сварка аргоном. Это можно связать с хорошей эксплуатационной характеристикой материала. Он проявляет стойкость по отношению к коррозии, хорош в балансе пластичности и прочности. Но сам процесс сварки требует достаточной подготовленности, без опыта здесь придется непросто. Можно, конечно, обойтись привычной ручной сваркой, но по эффективности она не сравнится с аргоновой.

Особенности

Для сварки меди либо ее сплавов нужно осуществить качественный прогрев конструкции. Так как теплопроводность материала можно с уверенностью назвать отличной, нужно просто организовать равномерную температуру на всей толщине и поверхности детали.

Хотя равномерный прочный шов, конечно, сделает только опытный мастер.

Особенности сварки меди аргоном:

- процедура выполняется в среде инертного газа;

- аргон защитит область варки от кислородного проникновения, не давая, таким образам, металлам окислиться;

- аргонный способ предохранит сварочную ванну, а также присадочный расплавленный материал;

- чтобы образовать надежный сварочный шов, нужно взять бескислородную или раскисленную медь (чем кислорода меньше, тем успешнее процедура);

- для более качественной сварки берется флюс.

Аргонодуговая сварка подойдет для соединений конструкций разных по толщине (и крупногабаритных тоже). Перед процедурой дуга разогревается на угольной или графитовой пластинке. Варить можно в разных расположениях: вертикальном, потолочном, нижнем. Сварка меди аргоном специалистами оценивается как самая чистая. То есть пары оксидов в этом процессе фактически не выделяются. В ходе аргоновой сварки на пол не падают раскаленные искры, что важно для сохранности поверхностей. То есть теоретически аргоновую сварку можно проводить даже в жилых помещениях.

Наконец, важным преимуществом аргоновой сварки будет качество процесса и результата. Сваривая медь с аргоном, можно рассчитывать на чистый и аккуратный шов, без подрезов и шлаков.

Аргоном, к слову, на малых токах варят даже тонколистовые медные изделия. Еще один очевидный плюс аргоновой сварки – она позволяет работать даже со сложными металлами, которые невосприимчивы к обычной сварке. Она же дает возможность восстановить прежний объем детали (в данном случае металл наплавляется поверх).

Как подготовиться?

Надо сказать, что медь редко где применяется в чистом виде, что не может не сказаться на сварочном процессе. Примеси в сплаве обеспечивают и высокую текучесть, и большую чувствительность к кислороду, и интенсивное испарение цинка. А еще усложняет процесс высокое термическое расширение в совокупности с высокой же теплопроводностью. Все это усложняет сварку меди в принципе. Потому подготовка к сварке – важнейший этап удачной работы.

Начинается процесс подготовки с качественных зачистных работ. Место соединения следует обработать абразивом, пока не появится характерный блеск. Потом область работы нужно обязательно обезжирить. Чем лучше будет выполнена зачистка, тем качественнее пройдет последующая сварка.

Замечания для сварщика.

- Дефекты сварки превратятся в шлак, потому еще на этапе подготовки нужно их предупреждать.

- При плавлении медь быстро стекает, то есть могут возникнуть проблемы с потолочными и вертикальными швами, так как даже при малом перегреве металл незамедлительно стечет вниз. Устранить это можно обеспечением сварочной ванны малого размера.

- От других металлов медь отличает высокий коэффициент линейного расширения. Медь легко деформируется, на ней быстро образуются горячие трещины. Потому деталь предварительно прогревают в печи либо горелкой.

И немного об обработке кромки вручную. Ошибкой будет применять очень грубую щетку или крупнозернистую насадку – это может деформировать металл.

Опытные мастера напоминают, как надо выполнять травление самой детали и присадочной проволоки.

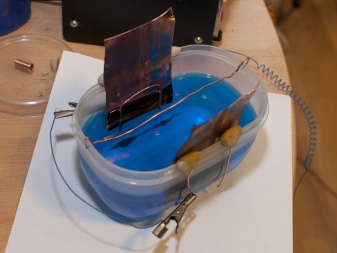

Травление осуществляется в особом растворе, его сделать можно самому. Основным компонентом такого раствора будет серная, азотная либо же соляная кислота. Ее смешивают с водой и туда отправляются заготовки с проволокой. После завершения травления все хорошо промывается в воде, просушивается горячим воздухом.

Технология проведения

Если верить сварщикам, этот алгоритм наиболее эффективен. Аккуратность и прочность швов – тому доказательство. Аргоном медь варят с помощью вольфрамового электрода на постоянном токе. Для сравнения: сплав алюминиевой бронзы осуществляют на переменном токе.

Внимание! Что можно брать помимо аргона – гелий, азот и их смеси в составе защитных газов. Каждый газ чем-то хорош, чем-то слабее, но аргон в этом списке будет первым.

Важные рекомендации.

- Присадочные прутки подбирают по характеристикам материала. Если речь идет об обычной домашней мастерской, то в дело идут медные провода, которые несложно достать из электрокабеля либо даже трансформатора. Наждачкой медную жилку освобождают от лака, обезжиривают растворителем.

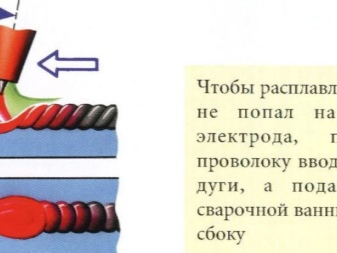

- Присадку всегда нужно вести перед горелкой. Аргоновую сварку толстой меди можно проводить и без той самой присадочной проволоки.

- Чтобы металл сцеплялся лучше, горелку можно вести зигзагами. А вот тонкий материал (во избежание дефектов) варят короткими швами с перерывами. Если не придерживаться такой тактики, могут появиться прожоги.

- Если в сварочном приборе нет функции «заварка кратера», горелку отводить рекомендовано постепенно (с удлинением дуги).

Технология сварки медных труб с помощью аргона такая.

- Предварительно выставить небольшой ток. Саму сварку предстоит вести медленно, раздельными шовными кусочками. Перекрытие должно быть не меньше одной трети. Присадочную проволоку нужно расталкивать боковыми движениями горелки.

- Принцип сварки прост – капнули и растянули, еще раз капнули и растянули. Стоит напомнить, что при выборе сварки сплошным швом, прожог меди может быть вероятным сценарием.

- Прекрасно, если есть возможность приобрести прибор с опцией импульсной сварки. Тогда ток можно выставить и побольше, так организуется быстрое расплавление присадочного материала. А временной интервал между импульсами выстраивается так, что после подачи импульса сама медь успевала остыть. Это такая гарантия отсутствия прожога.

Сварка медных труб, как говорят опытные специалисты, это всегда проба тока. Сразу сказать, каким он будет, вряд ли получится. Пробы рекомендовано проводить на материалах, близких по составу. И не забывать про ступенчатую технологию сварки: это стоит усвоить еще до начала процедуры.

Небольшие провары через интервалы, которые обеспечивают ровный шов без дефектов, являются не просто предпочтительной технологией, но и самой эффективной и безопасной.

Сварка меди – процесс, который неспециалисту может и не покориться. Это аргонодуговая сварка является довольно сложной задачей, осуществление которой требует и опыта, и знаний. Потому привлечение для сварки меди аргоном профессионала будет во всех отношениях более безопасным решением.

К слову, сразу стоит отказаться от идеи холодной сварки: герметики и различные замазки, очень навязчиво преподносимые в рекламе, проблему устраняют только временно. Но соединять стык все равно придется, и вопрос неминуемо сведется к профессиональной помощи. И аргон в этом отношении можно считать лучшим решением.

Как выглядит сварка меди аргоном, смотрите далее.

Сварка меди с использованием аргонодугового способа: особенности технологии во взаимосвязи с металлом

Медь как металл представляет собой мягкий, достаточно податливый материал. Для него характерен сравнительно простой процесс обработки путем переплавления из руды в металл, который в дальнейшем можно обрабатывать. Это свойство обусловило широкое распространение изделий из меди, однако, существенным образом затрудняет возможности сварки в связи с физико-химическими особенностями свойств.

Особенности сварки меди аргонодуговым способом

Сама медь, так же, как и сплавы на ее основе, являются достаточно высокотеплопроводными материалами, которые, ко всему прочему, обладают также большой электропроводностью, а также высокой коррозионной стойкостью как при воздействии внешних факторов, так и относительно внутрикристаллической коррозии.

Точка плавления меди в ее чистом виде составляет 1083 °С, а в случае добавления различных легирующих химических соединений данный показатель может смещаться в одну или другую сторону.

Особенностью сварки медных изделий и деталей является высокая теплопроводность данного металла, что делает обязательным предварительный подогрев деталей перед началом сварки. Разогрев должен осуществляться до температуры от 350 до 600 °С. Подогрев осуществляется, как правило, с помощью газовой горелки.

Сварка осуществляется чаще всего с помощью аргонодугового способа путем использования неплавящегося электрода с постоянным током. В качестве присадочного материала используется пруток из чистой меди либо из ее сплавов. Это позволяет добиться максимального качества шва, а также его аккуратного внешнего вида.

В случае если материалы подобраны неправильно, медь в сварочной ванне начинает кипеть, что вызывает образование большого количества пор в полученном шве, а само соединение становится хрупким и может разрушиться в процессе эксплуатации.

Режимы сварки меди в аргоне

Как и для других видов свариваемых материалов, режимы сварки следует подбирать исходя из качества деталей. Примерные варианты режимов опираются на толщину свариваемого металла, диаметр электродов, проволоки и выливаются в определенные показатели силы тока, измеряемой в амперах.

Каждый режим тем не менее должен подбираться в соответствии с конкретными условиями сварки и проверяться на деталях, аналогичных по материалу изготовления тем деталям, на которых будет производиться основной процесс сварки.

Выбор присадочных материалов

Присадочные материалы, использующиеся для сварки медных деталей, должны выбираться на основании данных о физико-химических свойствах меди или ее сплавов, из которых изготовлены детали или изделия.

При осуществлении сварки следует обратить внимание на марку самой меди или сплава – она должна быть раскисленной или бескислородной, так как, в противном случае, во время сварочного процесса металл будет кипеть в сварочной ванне, в результате чего сварочный шов получится пористым и непрочным.

В качестве прутка или проволоки следует использовать такие материалы, которые позволят избежать кипения материала в шве: необходимо подобрать проволоку или пруток с содержанием в сплаве химических элементов, позволяющих вытеснить кислород из зоны сварочной ванны.

Примерная стоимость медной проволоки на Яндекс.маркет

Неплавящийся электрод выбирается только вольфрамовый, на конце которого должна быть заточка конической формы с небольшим притуплением. Такая форма позволит обеспечить стабильное горение дуги при осуществлении самого процесса сварки, что даст возможность сохранить температурный уровень сварочной зоны и не допустит быстрого остывания деталей до момента завершения шва.

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Если говорить о защитном газе, который используется при сварке, то выбор такового зависит от условий сварки, в том числе от пространственного положения соединения. Аргон тяжелее воздуха, в частности, кислорода, и он оседает к земле под действием природных сил притяжения.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркет

Если необходимо выполнить потолочные стыки, то потребуется замена аргона гелием, который легче воздуха, но также может выполнять защитные функции при выполнении сварочных работ.

Технология сварки меди аргонодуговым способом

С технологической точки зрения, сварка меди аргонодуговым способом, как и другой вид сварки, делится на три этапа:

- подготовительный. На этом этапе необходимо очистить свариваемые поверхности от окислов, загрязнений, обезжирить. После выполнения данных работ следует проверить их на чистоту и состояние и если потребуется, выполнить зачистку вручную или с помощью электроинструмента, после чего повторить процесс очищения от окислов и обезжиривания;

- собственно этап сварки;

- завершающий этап, на котором происходит проверка качества выполненного сварного соединения после зачистки от застывших капель расплавленного металла, а также визуальный контроль качества шва на предмет видимых пор.

На этапе собственно сварки следует выполнить следующие действия:

- если речь идет о ремонте какого-либо медного изделия, необходимо сделать прорезь вдоль возникшей трещины таким образом, чтобы края такой прорези выходили за пределы трещины. Это даст возможность избежать появления новых трещин за пределами отремонтированного участка;

- дуга зажигается только в разделе кромок, что позволит избежать прижогов металла, из которого изготовлено все изделие, и сократит зачищаемые участки;

- присадочную проволоку или пруток необходимо вести перед горелкой таким образом, чтобы они равномерно подавались в сварочную ванну;

- движения сварочной горелки должны быть максимально плавными и поддерживать постоянное расстояние от вольфрамового электрода до сварочной ванны;

- в зависимости от толщины деталей, подлежащих сварке, горелка может двигаться вдоль создаваемого шва различными способами: по прямой, если толщина деталей небольшая, либо зигзагообразно, если детали толстые. Если совершаются поперечные движения, это чревато увеличением глубины проплавления кромок и изменениями в формировании сварочного шва;

- если происходит сварка тонкостенных деталей, то, чтобы избежать прожогов металла, необходимо швы выполнять короткими, а между ними делать перерывы по времени для остывания металла;

- если детали собраны без зазора, возможно осуществлять сварку без использования проволоки или прутка. Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь;

- в момент окончания сварки необходимо отводить горелку плавно, удлиняя сварочную дугу, что позволит сократить кратер шва;

- если на аппарате имеется функция заваривания кратера шва, то возможно упрощение процесса окончания сварочных работ;

- после завершения сварки необходимо на какое-то время (до тридцати секунд) сохранить подачу защитного газа. Это позволит сохранить остывающий шов в облаке газовой защиты и избежать попадания продуктов окружающего воздуха в расплавленный металл, что сохранит качество шва.

Использование аргонодуговой сварки неплавящимся электродом при работе с цветными металлами и сплавами

При соединении деталей из цветных металлов, а также нержавеющей стали применяют либо аргонодуговую сварку, либо специальные электроды вместе с аппаратами для ручной дуговой. Реже – ацетиленовые посты, горелки с флюсами и присадками. Первый способ более предпочтителен: при меньших затратах получаются швы высокого качества.

Особенности сварки цветных металлов

Алюминий, медь, бронза, титан – материалы, значительно отличающиеся от стали и чугунов. При расплавлении жидкие сплавы способны поглотить множество вредных примесей, содержащихся в воздухе, что приводит к появлению дефектов – порам. Это значит, что зону сварки требуется надежно защищать. Углекислый газ, применяемый при полуавтоматической сварке черных металлов, не годится, поскольку алюминий при контакте с кислородом, содержащимся в смеси, будет образовывать пленку – оксид. Вредные процессы будут происходить также при работе с другими сплавами. Поэтому применение инертных газов – аргона или его заменителя гелия – обязательно. Такие смеси не вступают в реакцию с иными элементами (в отличие от активного углекислого газа), а только не дают проникнуть к сварочной ванне кислороду и посторонним примесям.

Преимущества аргонодуговой сварки цветных металлов

Кроме АДС, при работе с алюминием, медью и прочими сплавами можно использовать другие виды сварки: ручную дуговую и газовую. В первом случае понадобятся специальные электроды, во втором – ацетиленовый пост, горелка, присадочный материал и набор различных флюсов (паст), которые должны будут заменять инертный газ.

Минус использования алюминиевых и медных электродов – высокая их стоимость и необходимость правильного хранения при определенной температуре и влажности.

АДС – более универсальный вид сварки, позволяющий работать со всеми видами сталей, чугунов, цветных металлов при наличии оборудования с переключателем AC/DC.

При соблюдении технологии можно получить качественные и аккуратные швы.

Технология

Нормативные документы, принятые в России и ряде стран СНГ:

- ГОСТ 14771-76 – общие сведения о сварке в защитных газах;

- ГОСТ 14806-80, ГОСТ 27580-88 – АДС алюминия и его сплавов. Типы соединений, размеры элементов;

- ГОСТ 10157-79 – о составе аргоновых смесей;

- ГОСТ 23949-80 – о вольфрамовых электродах.

Принципы подготовки кромок к сварке аналогичны методам работы с черными металлами. Важным условием считается очистка алюминиевых поверхностей от прозрачной окисной пленки перед началом работ. Рекомендуется обезжиривать поверхности растворителями.

Основа технологии ручной АДС неплавящимся электродом заключается в расплавлении кромок вольфрамовым стержнем, присадочный материал подается вручную.

Маркировка вольфрамовых электродов по DIN EN 26848 (международный стандарт):

- зеленый – WP: практически чистый вольфрам (более 99%);

- серый – WC: присутствует примесь церия. Универсальные прутки для сварки любых металлов;

- красный – WT: добавлен диоксид тория. Также считаются универсальными;

- темно-синий – WY: в прутке есть диоксид иттрия. Для работы на постоянном токе прямой полярности. Используют при сварке титана, меди, сталей;

- белый – WZ: с оксидом циркония. Пруток для работы на переменном токе – с алюминиевыми сплавами;

- золотистый или светло-синий – WL: присутствует оксид лантана. Универсальные электроды. Такие стержни подтачивать требуется реже всего.

Электроды затачивают под острыми углами при сварке сталей, меди, титана. А при работе с алюминием особая заточка не требуется: при первом поджиге дуги на кончике образуется шарик, который будет затем воздействовать на сварочную ванну.

По ГОСТам вольфрамовые прутки нужно затачивать так, чтобы угол конуса был в диапазоне 27-30 градусов.

Необходимое оборудование и материалы. Подготовка вольфрамового электрода

Для работы понадобятся:

- сварочный аппарат – разные марки предназначены для проведения работ с разными материалами. Если аппарат на выходе выдает постоянный ток, то варить алюминий им не получится. Производители выпускают универсальное оборудование с переключателем AC/DC. С его помощью допускается сварка любых сплавов;

- баллон – для хранения и перевозки инертного газа аргона. Отличается серой окраской. Емкость от 5 до 40 литров;

- редуктор – требуется для понижения давления на выходе из баллона до рабочих значений;

- шланг и два хомута – для подсоединения баллона;

- вольфрамовые электроды – неплавящиеся стержни, необходимые для расплавления кромок. Бывают специализированные (например, для работы с алюминием) и универсальные (подходят для всех сплавов). Отличаются друг от друга диаметрами, которые подбирают в зависимости от силы тока. Маркируются разными цветами.

Присадка выбирается в зависимости от типа свариваемых материалов: алюминиевая проволока, прутки из нержавейки, латунные, медно-никелевые стержни. На кончиках указана марка, состав используемого сплава нужно определить по каталогу.

Важно: при выборе сварочного аппарата нужно учитывать, что для работы с медью и алюминием (особенно с толщинами более 5-7 мм) требуется мощное промышленное оборудование – около 350-500 А на выходе.

Это ограничивает универсальность АДС, поскольку такие устройства нуждаются в питании 380 вольт.

Примерная стоимость сварочных аппаратов с переключателем AC/DC на Яндекс.маркет

До начала работы необходимо приготовить вольфрамовый пруток. Следует понимать, что при неправильной заточке могут возникнуть проблемы:

- блуждающая дуга (хаотично перескакивает с одной кромки на другую) – проявляется при неравномерной заточке, наличии крупных рисок на поверхности;

- непровар шва – угол слишком тупой;

- электрод во время сварки быстро плавится – острый угол заточки.

Заточку производят на обычном точильном станке (круги с разной зернистостью) или с использованием болгарки.

Процесс сварки

Особенно важно правильно настроить аппарат. Силу тока, напряжение и диаметр вольфрама требуется подбирать в зависимости от типа материалов и их толщин. Установка вылета стержня из сопла зависит от типа соединения, рекомендуется придерживаться значений 1-2 мм. Но при сварке угловых швов приходится выдвигать больше. Если вольфрам быстро сгорает, нужно уменьшить вылет.

У многофункционального аппарата требуется на передней панели выбрать режим «TIG».

Баланс переменного тока (от +5 до -5) – настраивается при работе с алюминиевыми сплавами. Если варится «чистый» AL, то рекомендуется устанавливать отрицательные значения – подбирать путем экспериментов. В остальных случаях – от 50/50 до положительных цифр.

Опция «Заварка кратера» нужна для плавного угасания дуги после завершения шва. Помогает избежать дефектов. Устанавливается в зависимости от толщины детали. Например, если работа ведется с заготовкой 2 мм, достаточно установить значение 2-3 секунды.

Также необходимо настроить предварительную продувку перед сваркой и задержку отключения газа после отпускания кнопки. Это нужно, чтобы в процессе не появлялись дефекты – ни в начале шва, ни в его окончании. В неостывшем металле (без газовой защиты) могут появляться поры.

Режимы 2Т/4Т – 2Т используются чаще всего: после нажатия кнопки ток подается на электрод, после отпускания прекращает. 4Т – для длительной работы: после нажатия первый раз ток подается, при первом отпускании продолжает подаваться. Для выключения требуется нажать и отпустить кнопку второй раз.

Последовательность примерно одинакова при работе со всеми типами сплавов.

- Подготовка материалов: требуется тщательно зачистить кромки, сделать скосы под сварку (если металл толстый), обезжирить поверхность ацетоном. Особенно важно подготавливать алюминий – на его поверхности образуется окисная пленка, которая мешает проведению работ.

- Детали фиксируются зажимами, делается несколько прихваток.

- Теперь можно проварить все швы.

- зажигание дуги – если поджиг контактный, необходимо зажать кнопку на горелке и коснуться электродом одной из кромок детали. После этого быстро отвести вольфрам на 1-2 мм до возникновения дуги. Если поджиг бесконтактный, то прислонение к металлу не потребуется;

- когда дуга уже горит, следует подвести вольфрам к стыку свариваемых кромок, дождаться образования сварочной ванны (ямки), присадочный материал аккуратно подавать в зону сварки. Допускаются небольшие поперечные колебания электродом. Присадка должна расплавиться и «улечься» в сварочную ванну. После этого нужно двигаться дальше вдоль кромок;

- газ должен свободно обдувать место сварки, но не слишком сильно, чтобы не мешать расплавлению металла.

Справка: тонкие листовые материалы допускается варить без присадки. Для этого требуется устанавливать вольфрамовый электрод под таким углом, чтобы одна из кромок сама наплавлялась на вторую.

Аргонодуговая сварка – сложный процесс, требующий от сварщика внимательности и аккуратности. Соблюдение технологии необходимо для получения качественных и красивых швов.

Сварка меди: особенности и технология

Стоит сразу оговориться, что сварка меди достаточно близка со сваркой её сплавов. В различных источниках эти термины даже употребляются как синонимы. Температура плавления меди составляет 1080-1083 градуса (колебания обусловлены, видимо, допустимым по стандарту вхождением примесей). Когда металл прогрет до 300-500 градусов, он становится ломким (профессионалы именуют это свойство горячеломкостью). В расплавленном состоянии медь начинает поглощать водород и кислород.

Тем не менее, эти трудности успешно преодолевают многие сварщики. Отлажено использование газовой сварки. А вот применение покрытых электродов не рекомендуется — оно неизбежно ведёт к засорению свариваемого металла.

Поскольку медь очень хорошо проводит тепло, её надо варить на больших токах. Это тоже создаёт известные затруднения при работе в домашних условиях.

Образование закиси меди в процессе работы заставляет действовать быстро. Поэтому сварщика ничто не должно отвлекать. Браться за дело имеет смысл тогда, когда уже есть определённый опыт.

Среди цветных металлов чаще всего приходится сваривать медь с алюминием. Но в этом случае вероятно появление промежуточной фазы, отличающейся особой хрупкостью.

Важно позаботиться, чтобы медная поверхность лучше смачивалась алюминием. Довольно часто приходится также сваривать медь со сталью (в обиходной речи — с железом). Для успеха требуется только прогреть металл до нужной температуры. На крупных производствах иногда применяется сварка взрывом, но по понятным причинам для рядового сварщика это недоступно. Красную медь со сталью обычно соединяют электродуговым способом с использованием металлических электродов.

Способы

Широкое распространение получила сварка меди инверторными аппаратами. Угол наклона при этом не должен превышать 20 градусов, работу ведут с перерывами. Инвертор должен выдавать постоянный ток. В промежутках между созданием отдельных участков (длиной не более 40 мм) поверхность металла остынет сама. Стоит учесть, что электрод должен быть всё же покрыт защитной оболочкой.

Но она подбирается с таким расчетом, чтобы минимизировать окисление шва и создание пористых участков. Применяются проволочные стержни.

В некоторых случаях также используют медно-кремниевый или медно-марганцевый сплав. Подаётся постоянный ток обратной полярности.

Темп работы может достигать 15 м за час, определяется силой тока и диаметром применяемой проволоки.

Толстую медь рекомендуется остужать и зачищать послойно перед созданием каждого следующего шва. А вот мелкие и средние конструкции правильнее соединять за один подход, так выйдет гораздо качественнее и быстрее. Чтобы сократить риск формирования трещин, швы наносят обратно-ступенчато. Треть длины обрабатывают после наплавления с противоположной стороны.

Иначе поступают при инверторной сварке. Тогда работают в нижнем положении. Для улучшения качества шва его обстукивают кувалдой либо молотком. Повысить надёжность установки помогают стальные подкладки. В целом инверторное соединение меди весьма стабильно. Стоит учесть, однако, что проволочные присадки, повышая прочность материала, понижают его пластичность.

Индустриальное предприятие, которое имеет крупные заказы, закономерно применяет полуавтоматы или даже автоматы. Для маленьких соединяемых участков стараются использовать неплавкие электроды и специально подобранные флюсы. До сварки меди полуавтоматом нужно обязательно зачищать кромки. Фаскосниматели пускают в ход, когда приходится обрабатывать большие детали. Технологические зазоры при обработке толстых и крупногабаритных медных деталей не требуются.

Большие части не получится соединить без заблаговременного прогрева. Полость должна быть подогрета до 250 градусов. Используют тонкую сварочную проволоку.

Прочность соединения определяется выбором флюса и проволоки. Но на неё влияет также химический состав свариваемых изделий.

Иногда медь варят и аргоном. Профессиональные сварщики вообще полагают, что это один из лучших методов. Аргонные швы могут быть применены и на декоративных изделиях. Для работы на постоянном токе используют вольфрамовые электроды. Подавая переменный ток, можно легко обработать алюминиевую бронзу.

Однако тут есть несколько тонкостей:

толстые изделия соединяют иногда и без присадочных проволок;

горелку водят в режиме совершения зигзагообразных колебаний;

бороться с прожогами тонких элементов помогает сварка короткими швами с постепенным отводом горелки.

В ряде случаев применяют угольные электроды. Но это решение подходит только для второстепенных конструкций. При этом толщина обрабатываемых частей не может превышать 15 мм. Для работы с более крупными изделиями нужны присадки на основе графита.

Специалисты советуют применять постоянное прямое напряжение в длинной дуге.

При сварке медных листов их раздвигают под определённым углом. Рекомендуемый зазор составляет 2-2,5% по отношению к величине шва. Но иногда листы не раздвигают. В этом случае их предварительно прихватывают короткими швами. Для этой работы используют более короткие, чем обычно, электроды.

Выбор припоя

Варить медь плавящимися при высокой температуре припоями нерационально. Эти материалы могут прожечь медный слой. Более привлекательны мягкие (низкой прочности) припои с низкой температурой плавления. Твёрдые вещества пригодны разве что для толстостенных труб и тому подобных изделий. Но их выбор — это уже прерогатива профессиональных сварщиков.

Варка медных труб для газораспределительных сетей должна производиться с помощью содержащих серебро припоев. Такие составы гарантируют отличную прочность шва. Он будет нейтрален к вибрациям, что особенно важно для сетей на промышленных объектах, вблизи транспортных магистралей. Сопротивляемость вредным воздействиям изнутри и снаружи также будет на высоте.

Для работы с медью и сплавами на её основе вполне могут применяться медные сварочные прутки. Неплохим выбором могут стать и латунные модели. Ручная дуговая сварка, как и при работе со сталью, ценится прежде всего за высокую производительность. Для медных изделий толщиной от 6 до 12 мм рекомендуется V-образная разделка. Общий угол разделки кромок составляет от 60 до 70 градусов.

Планируя сделать подварочный шов с противоположной стороны, стоит сократить этот угол до 50 градусов. А вот зазор делать нужно при любой возможности. Отказ от него сильно повышает риск перегрева листов.

Увеличивается опасность возникновения горячих трещин. Если металл толще 12 мм, требуется использовать Х-образную разделку.

Иногда это невозможно, и приходится использовать V-образную разделку. Надо чётко понимать, что такой режим увеличивает затрату ресурса электрода и длительность сварки более чем на 40%. Ручную дуговую сварку ведут постоянным током обратной полярности. Переменный ток применяют лишь тогда, когда в составе покрытия электрода присутствует железо. Силу тока поднимают сверх обычного показателя как минимум на 40-50%.

Стоит учитывать высокую вероятность образования оксидов. Особенно велика опасность там, где действует самая высокая температура. Перед работой нужно проверять соответствие медных изделий установленным ГОСТ и техническим условиям. Сварочную проволоку до начала работы надо очищать путём травления. Высота прихваток допускается не более трети от глубины разделки или шовного катета.

Контроль качества

Проверка сварных соединений на дефекты производится в соответствии с ГОСТ 3242-79. Запрещается приёмка изделий, в которых отклонения от сплошной геометрии либо от заданных размеров превышают 0,1 мм. Под запрет попадает также поверхностное окисление металла на всех участках, подвергавшихся плавлению. При радиационном контроле отклонения от нормы составляют 0,5-10% измеряемой величины (в зависимости от нюансов методики). Для контроля качества также могут использоваться:

поверхностный технический осмотр.

О том, как варить медь аргоном, смотрите далее.

Читайте также: