12х1мф термообработка после сварки

ТЕХНОЛОГИЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

Теплоустойчивыми называют стали, длительно работающие при температуре до 600 °С. К ним относятся перлитные низколегированные хромомолибденовые стали 12МХ, 12ХМ, 15ХМ, 20ХМЛ, работающие при температуре 450. 550 °С и хромомолибденованадиевые стали 12Х1МФ, 15Х1М1Ф, 20МФЛ, работающие при температуре 550. 600 °С в течение 100 000 ч (10 лет). Они дешевы и технологичны, из них делают отливки, прокат, поковки для изготовления сварных конструкций: турбин, паропроводов, котлов и т.п.

Теплоустойчивость сварных соединений оценивают отношением длительной прочности металла соединения и основного металла - коэффициентом теплоустойчивости.

Чтобы работать при высоких температурах, стали должны обладать жаростойкостью, длительной прочностью, стабильностью свойств во времени и сопротивлением ползучести: их пластическая деформация при постоянной нагрузке с течением времени должна возрастать незначительно. Все это достигается введением в состав сталей 0,5. 2,0% хрома, 0,2. 1,0 % молибдена, 0,1 . 0,3 % ванадия и — иногда — небольших добавок редкоземельных элементов. Хорошее сочетание механических свойств изделий из теплоустойчивых сталей достигается термообработкой: нормализацией или закалкой с последующим высокотемпературным отпуском. Это обеспечивает мелкозернистую структуру, состоящую из дисперсной ферритокарбидной смеси. После 100000 ч работы обработанная таким образом сталь 15ХМ имеет прочность 260 МПа (26,5 кгс/мм2) при температуре 450 °С и 62 МПа (6,3 кгс/мм2) при температуре 550 °С, а сталь 12X1МФ - 154 МПа (15,7 кгс/мм2) при температуре 500 °С и 58 МПа (5,9 кгс/мм2) при температуре 580 °С.

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и к последующей кристаллизации шва не вызывает затруднений. Современные сварочные материалы и технология сварки обеспечивают требуемые свойства и стойкость металла шва против горячих трещин. Однако сварные соединения склонны к холодным трещинам и к разупрочнению металла в ЗТВ - зоне термического влияния. Поэтому нужно применять сопутствующий сварке местный или предварительный общий подогрев изделия. Это уменьшает разницу температур в

зоне сварки и на периферийных участках, что снижает напряжения в металле. Уменьшается скорость охлаждения металла после сварки больше аустенита превращается в мартенсит при высокой температуре, когда металл пластичен. Напряжения, возникающие из-за разницы объемов этих фаз, будут меньше, вероятность образования холодных трещин снизится. Применяя подогрев, нужно учитывать, что излишне высокая температура приводит к образованию грубой ферритно-перлитной структуры, не обеспечивающей необходимую длительную прочность и ударную вязкость сварных соединений. Уменьшить опасность возникновения холодных трещин можно, производя отпуск деталей, выдерживая их при температуре 150. 200 °С сразу после сварки в течение нескольких часов. За это время завершится превращение остаточного аустенита в мартенсит и удалится из металла большая часть растворенного в нем водорода.

Разупрочнение теплоустойчивых сталей в ЗТВ зависит также от параметров режима сварки. Повышение погонной энергии сварки увеличивает мягкую разупрочняющую прослойку в ЗТВ, которая может быть причиной разрушения жестких сварных соединений при эксплуатации, особенно при изгибающих нагрузках. Основные способы сварки конструкций из теплоустойчивых сталей - это дуговая и контактная стыковая. Последнюю используют для сварки стыковых соединений труб нагревательных котлов в условиях завода.

Дуговую сварку производят электродами с покрытием, в защитных газах и под флюсом. Подготовку кромок деталей при всех способах дуговой сварки производят механической обработкой. Допускается применение кислородной или плазменной резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм.

Дуговую сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим сварке местным или общим подогревом. Температура подогрева зависит от марки стали и толщины свариваемых кромок. Хромомолибденовые стали при толщине кромок до 10 мм, а хромомолибденованадиевые - до 6 мм можно сваривать без подогрева. Сталь 15ХМ, например, толщиной 10. 30 мм надо подогревать до температуры 150. 200 °С, а больше 30 мм - до температуры 200. 250 °С. До 250. 300 °С подогревают сталь 12Х1МФ толщиной 6. 30 мм, а свыше 30 мм требуется ее подогрев до температуры 300. 350 °С. При многопроходной автоматической сварке под флюсом минимальную температуру подогрева можно снижать на 50 °С. Аргонодуговую сварку корневого шва стыков труб выполняют без подогрева.

После сварки производят местный отпуск сварных соединений или общий отпуск всей сварной конструкции. Хромомолибденовые стали нагревают при отпуске до температуры 670. 700 °С с выдержкой при этой температуре 1 . 3 ч в зависимости от толщины сваренных кромок,

хромомолибденованадиевые - до температуры 740. 760 °С с выдержкой 2. 10 ч. Чем больше в стали хрома, молибдена, ванадия, тем больше должны быть температура и время отпуска. Отпуск стабилизирует структуру и механические свойства соединений, снижает остаточные напряжения, однако он не позволяет полностью выровнять структуру и устранить разупрочненную прослойку в ЗТВ.

Ручную дуговую сварку теплоустойчивых сталей ведут электродами из малоуглеродистой сварочной проволоки с основным (фтористо-кальциевым) покрытием, через которое вводят в шов легирующие элементы. Этот тип покрытия хорошо раскисляет металл шва, обеспечивает малое содержание в нем водорода и неметаллических включений, надежно защищает от азота воздуха. Это позволяет получать высокую прочность и пластичность шва. Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тщательно очищать кромки и сушить электроды перед их применением при температуре 80. 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром 3 мм и более, а также ЦЛ-38 диаметром 2,5 мм, хромомолибденованадиевые - электродами типа Э-09Х1МФ марок ЦЛ-39 диаметром 2,5 мм, ЦЛ-20, ЦЛ-45 диаметром 3 мм и более. Сварку ведут на постоянном токе обратной полярности узкими валиками без поперечных колебаний электрода с тщательной заваркой кратера перед обрывом дуги. Когда подогрев свариваемых изделий и их термообработка после сварки невозможны или если необходимо сваривать перлитные теплоустойчивые стали с аустенитными, допускается использование электродов на никелевой основе марки ЦТ 36 или проволоки Св 08Н60Г8М7Т при аргонодуговой сварке.

Теплоустойчивые стали сваривают дуговой сваркой плавящимся электродом в углекислом газе и вольфрамовым электродом в аргоне. Сварку в С02 из-за опасности шлаковых включений между слоями используют обычно для однопроходных швов и для заварки дефектов литья. Сварку ведут на постоянном токе обратной полярности с присадочной проволокой (ГОСТ 2246-70) Св 08ХГСМА для хромомолибденовых сталей или Св 08ХГСМФА для хромомолибденованадиевых сталей. Для проволоки диаметром 1,6 мм сила сварочного тока 140. 200 А при напряжении дуги 20. 22 В, а диаметром 2 мм 280. 340 А при 26. 28 В.

Ручная аргонодуговая сварка используется для выполнения корневого шва при многопроходной сварке стыков труб. Автоматической сваркой в аргоне сваривают неповоротные стыки паропроводов в условиях монтажа. При аргонодуговой сварке хромомолибденовых сталей.

Автоматическую дуговую сварку под флюсом используют на поворотных стыках трубопроводов, коллекторов котлов, корпусов аппаратов химической промышленности и других изделиях с толщиной стенки 20 мм и более. Применяют низкоактивные по кремнию и марганцу флюсы ФУ-11, ФУ-16, ФУ-22. Этим достигается стабильность содержания Si и Мп в многослойных швах и низкое содержание в них оксидных включений - продуктов процесса восстановления марганца. Сварку под флюсом ведут со скоростью 40. 50 м/ч на постоянном токе обратной полярности силой 350. 400 А при напряжении дуги 30. 32 В. Высокая скорость сварки уменьшает погонную энергию, что снижает разупрочнение хромомолибденованадиевых сталей в околошовной зоне. Применяют проволоку диаметром 3 мм Св 08МХ и Св 08ХМ для хромомолибденовых сталей и Св 08ХМФА для хромомолибденованадиевых сталей. Можно применять проволоку диаметром 4 и 5 мм, увеличив соответственно силу тока до 520. 600 А и 620. 650 А при напряжении дуги 30. 34 В.

17.2. Режимы термообработки

17.2.1. Термическая обработка стыковых сварных соединений труб котлов и трубопроводов должна выполняться по режимам, приведенным в табл. 17.1.

РЕЖИМЫ ТЕРМООБРАБОТКИ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ

При соединении элементов одинаковой толщины - номинальная толщина этих элементов, при соединении элементов разной толщины (обработанных в соответствии с рис. 6.3 и 6.4) - фактическая толщина элемента непосредственно в месте сварки.

Охлаждение до 300 град. C после выдержки при отпуске должно обеспечиваться без снятия нагревательного устройства или под слоем теплоизоляции, далее - возможно на спокойном воздухе; при отрицательных температурах воздуха охлаждение после термообработки следует производить под слоем теплоизоляции до полного остывания сварного соединения.

Может быть выше указанных значений не более чем на 1 ч. При вынужденных перерывах в процессе термообработки за длительность выдержки следует принимать суммарное время нахождения стыка при температуре обработки.

В случае предварительного и сопутствующего подогрева стыка до температуры не ниже 100 град. C при толщине стенки элемента 40 мм и менее термообработку сварного соединения можно не производить, кроме стыков, в которых хотя бы один из свариваемых элементов является литьем марки 25Л или 20ГСЛ.

Стыки труб диаметром более 219 мм подлежат термообработке при толщине стенки 8 мм и более.

Для стыков труб из стали 12Х1МФ с литьем 20ХМФЛ и 15Х1М1ФЛ, а также из стали 15Х1М1Ф с литьем 15Х1М1ФЛ при толщине стенки трубы 20 мм и менее, сваренных электродами типа Э-09Х1МФ, длительность выдержки должна составлять 1,5 ч.

Скорость нагрева до температуры отпуска не более 200 град. C/ч, при этом в интервале температур 600 - 700 град. C скорость нагрева должна быть не менее 100 град. C/ч.

Термообработка сварных соединений, выполненных электродами типа Э50А, производится при толщине металла более 20 мм.

Термическая обработка угловых сварных соединений производится по режиму, приведенному в табл. 17.1 для соответствующих марок свариваемых сталей и типа металла шва, при этом за толщину термообрабатываемых элементов принимается приведенная толщина, полученная умножением номинальной толщины штуцера (бобышки) либо катета углового шва на коэффициент 1,25; если приведенная толщина получается меньше 11 мм, то берется время выдержки, соответствующее 11 мм.

Примечание. Если приварка деталей креплений к паропроводам или коллекторам котлов должна быть выполнена на заводе, а по каким-либо причинам производится на монтаже, то необходимость и режим термообработки этих сварных соединений (как и технологию сварки) устанавливает завод-изготовитель.

17.2.2. Термическая обработка стыковых сварных соединений не является обязательной в следующих случаях:

а) для стыков труб поверхностей нагрева котлов с толщиной стенки до 11 мм включительно из углеродистых, низколегированных конструкционных (15ГС, 09Г2С и др.), хромомолибденовых и хромомолибденованадиевых сталей, сталей 12Х2МФСР и 12Х2МФБ, выполненных дуговой, аргонодуговой или комбинированной сваркой независимо от марки присадочного материала, а также стыков труб из стали 12Х11В2МФ (ЭИ-756), 12Х18Н12Т, 12Х18Н10Т и 10Х13Г12БС2Н2Д2 (ДИ 59), выполненных дуговой, аргонодуговой или комбинированной сваркой с применением аустенитного присадочного материала;

б) для стыков труб из углеродистых и кремнемарганцовистых сталей при толщине стенки до 40 мм в случае выполнения сварки с подогревом до температуры не ниже 100 град. C;

в) для стыков труб диаметром не более 800 мм из стали 22К, сваренных электродами типа Э42А, при толщине стенки не более 45 мм;

г) для стыков труб диаметром не более 219 мм из сталей 12МХ, 15ХМ и 12Х1МФ, сваренных электродами Э-09Х1М, работающих при температуре до 510 град. C включительно, при толщине стенки не более 18 мм;

д) для стыков труб поверхностей нагрева котлов из сталей 15ХМ, 12МХ и 12Х1МФ, выполненных газовой сваркой проволокой Св-08МХ, Св-08ХМ и Св-08ХМФ, при отсутствии в шве и околошовной зоне участков со структурой перегрева (зерна размером крупнее балла 3 по шкале ГОСТ 5639), мартенситной и троостомартенситной структуры, что проверяется на двух-трех образцах, вырезанных из производственных стыков;

е) для стыков труб из углеродистых и низколегированных конструкционных сталей в сочетании с низколегированными теплоустойчивыми сталями, сваренных электродами типа Э50А, при толщине стенки 20 мм и менее;

ж) для стыков труб из сталей разных структурных классов при диаметре труб не более 100 мм и толщине не более 10 мм, выполненных в соответствии с требованиями табл. 15.1.

17.2.3. Термообработка угловых сварных соединений не является обязательной в следующих случаях:

а) для сварных соединений штуцеров (труб) с коллекторами или трубопроводами - если они отвечают требованиям п. 7.7.8;

б) для сварных соединений бобышек с паропроводами из хромомолибденовой и хромомолибденованадиевой стали - если наружный диаметр бобышки не более 45 мм и на 1 м трубы приваривается не более трех бобышек;

в) для сварных соединений деталей креплений с паропроводами или коллекторами из хромомолибденовой и хромомолибденованадиевой стали - если угловой шов выполнен электродами типа Э-09Х1М или Э-09Х1МФ и имеет общий (по периметру привариваемой детали) объем наплавленного металла не более 15 куб. см (объем 15 куб. см соответствует шву длиной 300 мм с катетом 10 мм);

г) для сварных соединений деталей креплений с паропроводами, коллекторами или элементами котла - если угловой шов выполнен аустенитными электродами согласно п. 4.1.2;

д) для сварных соединений деталей креплений и бобышек с трубопроводами или коллекторами из углеродистых и кремнемарганцовистых сталей, выполненных углеродистыми электродами.

17.2.4. Если после термообработки твердость металла шва превышает допустимую (см. п. 18.4.4), следует производить повторный отпуск сварного соединения, но не более трех раз с учетом первоначального.

ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ НИЗКОЛЕГИРОВАННЫХ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

1. Низколегированные теплоустойчивые стали, как правило, содержат до 0,2 % С, 1—2 % Сr (только стали типа - 15Х5М содержат до 6 % Сr — в целях повышения сопротивления коррозии), до 0,5 % Мо и до 0,3 % V.

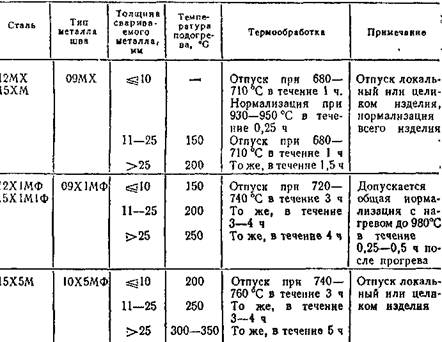

2. Состав этих сталей обусловливает некоторые особенности структурных превращений в ЗТВ при сварке и некоторые особенности их термической обработки (табл. 6.2.).

Таблица 6.2 Рекомендуемые режимы термической обработки сварных соединений низколегированных теплоустойчивых сталей

3.Особенности превращений в ЗТВ этих сталей связаны с тем, что входящие в сталь легирующие элементы повышают устойчивость образующегося при нагреве аустенита, приводя тем самым его к распаду при охлаждении в области низких температур о образованием дисперсных и частично неравновесных структур распада. В связи с этим твердость металла в ЗТВ этих сталей заметно повышается и может доходить до НВ 350.

4. Отпуск сварных соединений этих сталей, как правило, является операцией, необходимой не только для снижения уровня сварочных напряжений, но и для распада неравновесных структур, снижения твердости и повышения ударной вязкости в целях снижения опасности хрупких разрушений этих соединений.

5 Легирование рассматриваемых сталей хромом, молибденом и ванадием приводит к образованию карбидов с повышенной устойчивостью к растворению, поэтому при кратковременном сварочном нагреве эти карбиды растворяются в более нагретых областях ЗТВ, чем карбиды большей части низколегированных строительных сталей, что

делает участок с повышенной твердостью более узким у низколегированных теплоустойчивых сталей по сравнению с низколегированными строительными.

6. Этот же эффект определяется более высокими значениями критических температуру рассматриваемых сталей, что и предопределяет более высокую температуру отпуска при термической обработке низколегированных теплоустойчивых сталей (730—740°С), чем у углеродистых нелегированных и низколегированных сталей для строительных конструкций (550—650 °С).

7. Очень часто низколегированные теплоустойчивые стали применяют в термически обработанном состоянии:

- после нормализации о высоким отпуском;

- реже, после закалки с отпуском.

8.В процессе такой термической обработки перед сваркой в сталях создается мелкозернистое строение с мелкими равномерно распределенными частицами карбидов.

9. Естественно, что сварка портит структуру стали в ЗТВ:

- в областях, прилежащих к сплавлению, растут зерна и появляются элементы неравновесных структур в области, нагревавшейся выше 900 °С;

- в участках, нагревавшихся до более низких температур (700—900 °С), происходят укрупнение карбидных выделений и некоторое снижение прочности.

10. Весьма полезно (там, где можно с учетом п.9) восстанавливать свойства сварных соединений путем нормализации с высоким отпуском. Однако такая обработка может быть рациональной только в том случае, если нагреву подвергается все изделие. При локальномнагреве нормализация может привести к ухудшению строения и свойств переходного участка между нагревавшейся областью и оставшимся ненагретым металлом.

11. Низколегированные теплоустойчивые стали имеют еще некоторые особенности, которые сказываются на условиях проведения их термической обработки — это их пониженная теплопроводность, повышенная температура потери упругих свойств (температура размягчения) и возможность снижения сопротивления деформации и -разрушению границ зерен по сравнению с телом зерна при температуре -650 °С.

12. Указанные обстоятельства (п.11) требуют ограничения скорости нагрева, особенно при локальной термической обработке в интервале температур до достижения сталью хотя бы ограниченной способности к пластической деформации (до 300 °С). Скорость охлаждения после высокого отпуска в целях снижения уровня остаточных напряжений также следует ограничивать по крайней мере до перехода металла в упругое состояние по всему сечению (примерно до 300 °С). С другой стороны, относительное ухудшение свойств на границах зерен при 650 °С требует, наоборот, быстрого прохождения этого интервала при нагреве.

13. Значение термической обработки не ограничивается только воздействием на строение и свойства ЗТВ сварных соединений низколегированных теплоустойчивых сталей, она имеет значение и для улучшения свойств металла шва при сварке таких сталей электродами, дающими металл шва (типа 09МХ, 09X1М, 09ХМФ, 10Х1М1НФБ), по составу близкий к свариваемой стали:

- на строение металла шва лучше всего влияет нормализация, обеспечивающая перекристаллизацию и измельчение зерна;

- высокий отпуск пригоден только для локального нагрева, так как и в ЗТВ, и в металле шва приводит к распаду неравновесных структур, снижению твердости и уровня остаточных напряжений, повышению ударной вязкости.

14. Для сталей 12Х1МФ, 15Х1М1Ф, 15Х5М при толщине металла более 20 мм нагрев до400°С ведут со скоростью до 300 °С/ч, охлаждение после сварки до 300 °С — со скоростью до 300 °С/ч. Термическая обработка должна производиться не более, чем 3 суток после сварки сталей 12Х1М и 15Х1М1Ф всех толщин и не более, чем 1 сутки после сварки стали 15Х5М всех толщин.

Сварка хромомолибденовых сталей

Не хотел ничем задеть. Просто действительно, если варить проволокой OK AristoRod 13. 12. как Вы рекомендуете, в хим. составе наплавленного металла нет ванадия. Было уже такое, заварили стык, а ванадия в нем не оказалось, хотя вроде пачка была проверена, пришлось переваривать, нагрели по премии ((.

Не могу Вам рекомендовал варить ОК 13.12 ,у Вас должен быть нач.св.пр-ва или технолог,чтобы рекомендовать.Меня трудно задеть ванадием,дело не в нём (просто я слишком медленно печатаю).Впервые слышу,чтобы процентное содержание ванадия в металле шва определяли гамма-контролем или УЗК.Но у нас в основном стали АБ 2-1 и могу просто не знать таких подробностей про премии.

Ну тогда надеюсь вы в курсе,что при зазоре более 1 мм, между кольцом и стенкой трубы (сварка РД) происходит затекание шлака в зазор (при УЗК показывает наличие дефекта).И вот для избежания таких казусов применяется РАДС(и слесаря с болгаркой курят в далеке).Гораздо менее трудоёмкая подгонка кольца.

В условиях монтажа котлов и техн.трубопроводов комбинация РАДС+РД используется давно и успешно.

325х50 сварка 2 сварщиками (РАДС+РД),почти то же самое что (РАДС+П/а),в не поворотном.А вот сколько добираться к стыку с этим не лёгким "ящиком"-вот это вопрос.

Перед началом работ, проверяем электроды на хим. состав наплавленного металла путем стилоскопирования, про УЗК и рентген я ничего не говорил, потом соответственно пачку подписываем + или на всякий хлам пускать.

если "светилы" не видят ванадия в наплавленном металле.

МИХА75 ,Спасибо. Буду знать, а лучше запишу в блокнот, в разговоре с "конторой" надо знать хоть что-то не меньше них.

Cпасибо за советы, будем пробовать варить, технологию сварки надо только будет заказать и сертификат на проволоку. У нас светилы и рентген и узк, и толщинометрию и твердость бъют, и хим состав наплавленного металла делают. Кстати при узк контроле стыков с подкладным кольцом всегда показывается сигнал от зазора между кольцом и трубой, только по глубине залегания он чуть больше чем толщина трубы.

У нас всё проще:на корень ЦЛ-39,а дальше ТМЛ-3.С предварительным подогревом и с последующей термообработкой.А после УЗК и рентген.Ну и конечно сварка без перерыва,пока не сваришь

Доброго времени суток, Коллеги!

Здесь уже упомянутый РТМ-1С ". 1.1. Настоящий Руководящий документ (РД) предназначен для организаций, осуществляющих монтаж и ремонт трубопроводов и трубных систем паровых и водогрейных котлов независимо от параметров рабочей среды, а также изготовление трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/смfile:///C:/Temp/msohtmlclip1/01/clip_image002.gif) и температурой не более 425 °С и отдельных элементов котлов (водяных экономайзеров, пароперегревателей и др.) с использованием сварочных технологий на предприятиях Российской Федерации независимо от форм собственности".

15. ОСОБЕННОСТИ СВАРКИ ТРУБНЫХ ЭЛЕМЕНТОВ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ

15.1. Требования раздела 15 распространяются на ручную дуговую и аргонодуговую сварку элементов из сталей одного структурного класса, но разного легирования и из сталей разных структурных классов (перлитного с мартенситным и мартенситно-ферритным, перлитного с аустенитным, мартенситного и мартенситно-ферритного с аустенитным), при этом сварные соединения сталей разных структурных классов рассматриваются применительно к трубам поверхностей нагрева и трубопроводам диаметром не более 100 мм и толщиной стенки не более 10 мм, которые встречаются в монтажной и ремонтной практике.

15.2. Конструкцию сварного соединения следует выбирать по табл.6.2 в зависимости от способа сварки, диаметра и толщины стенки свариваемых труб.

При сварке аустенитной стали с перлитной, мартенситной и мартенситно-ферритной соединяемые встык элементы должны иметь одинаковую толщину. Если соединяются элементы разной толщины, то должна быть произведена обработка более толстого элемента в соответствии с рекомендациями пп.6.1.6 или 6.1.7.

15.3. Если стык элементов из сталей разного структурного класса сваривается на остающемся подкладном кольце, то кольцо следует изготовлять из менее легированной свариваемой стали или из стали того же структурного класса, к которому относится металл корня шва. Подкладное кольцо для соединений элементов из сталей перлитного класса должно изготавливаться в соответствии с требованиями п.6.2.10.

15.4. Марку присадочного материала следует выбирать по данным табл.15.1.

Сталь свариваемых труб, присадочный материал электоды для ручной дуговой сварки,присадка для аргонодуговой сварки

* Расшифровка групп основных материалов:

20 - сочетание сталей группы 4 со сталями группы 1;

21 - сочетание сталей группы 5 со сталями группы 4;

22 - сочетание сталей группы 6 со сталями группы 4;

23 - сочетание сталей группы 9 со сталями групп 1 или 4;

24 - сочетание сталей группы 9 со сталями группы 6.

Для элементов независимо от диаметра и толщины стенки 1+1

Ст2, Ст3, Ст3Г, Ст4, 10, 08, 20 в сочетании с 15ГС, 16ГС, 17ГС, 10Г2С1, 09Г2С, 14ХГС, 14ГН, 16ГН УОНИ-13/45, ТМУ-46, УОНИ-13/55, ЦУ-5,

ТМУ-21У, ЦУ-6, ЦУ-7, ЦУ-8, АНО-11, ИТС-4С, ТМУ-50

Св-08Г2С, Св-08ГА-2, Св-08ГС

20

10, 20, 15ГС, 16ГС в сочетании с 12МХ, 15ХМ (и литье аналогичного состава)

УОНИ-13/55, ЦУ-5,

ТМУ-21У, ЦУ-7, ТМУ-50, ЦУ-8, АНО-11, ИТС-4С, ЦУ-2ХМ, ТМЛ-1У, ЦЛ-38

Св-08Г2С, Св-08ГС, Св-08МХ*, Св-08ХМ*,

Св-08ХМА-2,

Св-08ХГСМА

_________________

* Проволоку марок Св-08МХ, Св-08ХМ и Св-08ХМФА допускается применять для аргонодуговой сварки только при содержании кремния в проволоке не менее 0,22%.

10, 20, 15ГС, 16ГС в сочетании с 12Х2М1, 12Х1МФ, 15Х1М1Ф (и литье аналогичного состава)

УОНИ-13/55, ЦУ-5,

ТМУ-21У, ЦУ-7, ЦУ-8, ТМУ-50, АНО-11, ИТС-4С, ЦУ-2ХМ,

ТМЛ-1У, ЦЛ-38, ЦЛ-39, ТМЛ-3У, ЦЛ-20, ЦЛ-20М, ЦЛ-45

Св-08Г2С, Св-08ГС,

Св-08МХ*, Св-08ХМ*, Св-08ХМА-2,

Св-08ХГСМА,

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА

12МХ, 15ХМ, 12Х2М1 в сочетании с 12Х1МФ, 15Х1М1Ф (и литье аналогичного состава)

ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38, ЦЛ-39, ТМЛ-3У, ЦЛ-20, ЦЛ-20М, ЦЛ-45

Св-08МХ*, Св-08ХМ*, Св-08ХМА-2,

Св-08ХГСМА,

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА

Для элементов диаметром не более 100 мм и толщиной не более 10 мм

12Х1МФ в сочетании с 12Х2МФСР

Св-08ХМ*, Св-08ХМА-2, Св-08ХГСМА,

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА

12Х1МФ в сочетании с 10Х9МФБ (ДИ 82-Ш)

ЦЛ-39, ЦЛ-20, ТМЛ-3У

10Х9МФБ (ДИ 82-Ш) в сочетании с 12Х18Н12Т

12Х1МФ в сочетании с 12Х11В2МФ**

ЦЛ-39, ТМЛ-3У, ЦЛ-20, ЦЛ-20М, ЦЛ-45, ОЗЛ-6, ЗИО-8, ЦЛ-25/1,

ЦЛ-25/2, ЭА-395/9,

ЦТ-10, НИАТ-5

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА,

Св-07Х25Н13,

Св-10Х16Н25АМ6

** Допускается применять металл шва 09Х1МФ для труб поверхностей нагрева.

20,12Х1МФ, 12Х2МФСР, 15Х1М1Ф, 12Х11В2МФ в сочетании с 12Х18Н10Т, 12Х18Н12Т

ЗИО-8, ОЗЛ-6,

ЦЛ-25/1, ЦЛ-25/2,

ЭА-395/9, ЦТ-10, НИАТ-5

12Х1МФ в сочетании с 10Х13Г12БС2Н2Д2

(ДИ 59)

ЭА-395/9, ЗИО-8,

ЦЛ-25

12Х18Н12Т в сочетании с 10Х13Г12БС2Н2Д2

(ДИ 59)

Примечание. Разнородные соединения из стали 10Х13Г12БС2Н2Д2 (ДИ 59) со сталями 12Х1МФ и 12Х18Н12Т выполняются комбинированной сваркой (корень - ручная аргонодуговая, остальное сечение - дуговая сварка покрытыми электродами).

15.5. Сварка сталей разных структурных классов с использованием аустенитного присадочного материала выполняется без предварительного подогрева стыка с минимальным тепловложением в соответствии с рекомендациями раздела 13.

Сварка разнородных сталей перлитного класса выполняется с подогревом, если таковой требуется, согласно данным табл.6.3 для более легированной из свариваемых сталей.

Сварка должна выполняться с соблюдением технологических требований, изложенных в соответствующих разделах РД.

15.6. Сварные соединения сталей разных структурных классов, на которые распространяется настоящий раздел (толщиной не более 10 мм), термической обработке не подвергаются (кроме стыков группы 21 по табл.15.1). Сварные соединения сталей одного структурного класса, но разного легирования, а также соединения группы 21 подвергаются термообработке в соответствии с требованиями табл.17.1.

.

Более понятнее читать оригинал )))

Обзор стали 12Х1МФ и сферы ее применения

Обзор стали 12Х1МФ, сферы ее применения и аналогов позволяет сделать правильный выбор и корректно использовать этот материал. Внимание надо уделить характеристикам и расшифровке марки, химическому составу и термообработке. А также стоит проанализировать твердость стали и особенности ее сварки.

Состав и расшифровка

Продвинутая марка стали 12Х1МФ отличается содержанием углерода на уровне 0,12%. Но надо понимать, что это средний показатель. В разных случаях он может быть немного меньше или немного больше. Индекс Х1 говорит, что химический состав стали включает в среднем 1% хрома (при максимуме 1,2%). Две последние буквы показывают наличие хрома и ванадия, обеспечивающих эффект легирования.

Содержание прочих элементов:

- кремния не менее 0,17 и не более 0,37%;

- марганца от 0,4 до 0,7%;

- никеля максимум 0,3%;

- молибдена от 0,25 до 0,35%;

- меди до 0,2%;

- фосфора не более 0,03%;

- серы не более 0,025% (при условии, что иные параметры не заданы согласно ГОСТ 5520 от 1979 года или индивидуальному заказу на поставку).

Характеристики и свойства

В отношении сплава 12Х1МФ действует ГОСТ 20072. Это означает, что такой металл имеет высокую тепловую устойчивость. Ковка начинается при температуре 1240 градусов. Завершается она после понижения температуры до 780 градусов. После нормализации металл приобретает твердость от 123 до 179 МПа. В случае отжига после горячего прокатывания твердость этого материала составит 217 МПа. В последнем случае конструкция полностью отвечает ГОСТ 20072. Плотность при комнатной температуре составляет 7800 кг на 1 куб. м. При 100 градусах этот показатель уменьшается до 7780 кг на 1 м3. Если температура вырастает до 400 градусов, масса 1 кубометра составит уже только 7680 кг, а при подъеме до 800 градусов она снизится до 7540 кг. Свариваемость у стали 12Х1МФ ограничена. Практикуется:

- ручная сварка электрической дугой;

- автоматическое сваривание;

- контактное соединение.

Настоятельно рекомендуется прогревать материал перед сваркой. После окончания ее требуется профессиональная термообработка. После нормализации и отпуска сплав обрабатывается твердосплавными резцами с эффективностью резания 1,5. Если же используются быстрорежущие стали, то индекс эффективности уменьшается до 1,35. Важно: такая результативность достигается только при твердости поверхности 138 единиц по шкале HB. При других значениях могут быть существенные отклонения от норматива.

Самая низкая критическая точка — Mn – достигается всего лишь при 430 градусах. Подняв температуру до 730 градусов, удается выйти на уровень Ar1. Прибавив еще 30 градусов, получают отметку Ac1. Завершающий критический участок — Ac3, который в ряде источников именуется еще Acm, наступает при выходе на 890 градусов. Но еще раньше, при 825 градусах, состояние металла соответствует точке Ar3.

Виды поставок и аналоги

За рубежом существует ряд точных заменителей такого стального сплава. В каждой стране, где есть такая продукция, действуют свои внутренние стандарты. Так, в ФРГ вместо 12Х1МФ применяют сталь 1.7715. Встречается и аналог с более изощренным обозначением — 14MoV6-3. Английские металлурги тоже разработали соперничающую марку сплава.

Она обозначается как 1503-660-440. При этом испанским аналогом российской стали выступает 13MoCrV6. Отгрузка может идти в вариантах:

- поковок;

- проката сортового;

- металлопроката фасонного типа;

- стальных полос;

- стальных листов.

При этом классифицируется отпускаемая продукция как:

Применение

12Х1МФ — это типичная жаропрочная сталь с низким уровнем легирования. Зная это, несложно подобрать для нее оптимальную область использования. Наибольшая рабочая температура будет не выше 570-585 градусов. Из подобного металла получаются хорошие трубы пароперегревателей. Допускается также изготовление технологических и прочих трубопроводов, коллекторных систем, рассчитанных на повышенное давление.

Отдельные поковки отгружают для последующего изготовления паровых котлов. Такие же поковки подойдут и для получения паропроводов. В некоторых случаях из 12Х1МФ вырабатывают части цилиндров паровых турбин. Наконец, можно делать и иные детали, рассчитанные на потолок рабочих температур 540-580 градусов.

Трубопроводную арматуру из этого сплава закаливают как в специальном масле, так и просто на воздухе (по усмотрению технологов).

Сварка

Свариваемость без ограничений достижима, если варить не подогретую сталь без дальнейшей термической обработки. Но использование такого режима удается с большим трудом и при низком качестве работы. Как и для других низкоуглеродных сталей, рекомендовано применение сварочной проволоки порошкового типа, отвечающей нормам ГОСТ Р ИСО 7634. Очень важно добиваться продолжительной крепости обрабатываемого металла при повышенной температуре.

В одном из вариантов ванна заполняется твердым раствором. Металл легируют, чтобы вырастала температура, при которой происходит рекристаллизация. Это позволяет уменьшить скорость диффузии. При втором подходе сталь закаливают и отпускают, чтобы получилась особо дисперсная фазовая смесь. Для работы хорошо подходят электроды марок:

Большой проблемой является структурное изменение в местах, подвергаемых термическому влиянию, то есть там, где сталь оплавляется и перегревается. В подобных ситуациях неоднородность пластических свойств обнаруживается особенно сильно. Потому плохой термический цикл может спровоцировать зарождение холодных трещин. Вероятность их появления в оплавленных и перегретых зонах в десятки раз выше, нежели в исходном металле. Заблаговременный и сопутствующий подогрев позволяет исключить возникновение холодных трещин. Благодаря ему заметно снижается образование мартенсита.

Надо отметить, что прогрев теплоустойчивых сталей продуктивен только при ограниченном верхнем пределе температуры. Если она завышается, аустенит распадается. Вместо него появляется слишком грубая структура, состоящая из феррита и перлита. А она не даст требуемой долговременной прочности и должной ударной вязкости. Ручная аргонодуговая сварка применяется, когда делают корневой шов многопроходным методом. Неповоротные стыки на трубах паропроводов преимущественно создаются путем автоматической орбитальной сварки. Поворотные стыки готовят за счет автоматической сварки под флюсом. Такой подход оправдан при работе с трубопроводами и котловыми коллекторами.

Флюсы должны быть малоактивны по кремнию и марганцу. Этот эффект достигается добавлением фтористого натрия (примерно 5% от объема).

Читайте также: