Установка фрезера бош 1400 в стол

Здравствуйте.

Сегодня разговор пойдет о фрезере…бытовом фрезере Bosch POF 1400 ACE.

В свое время, я покупал его для разовой работы и не думал даже, что это будет один из самых используемых моих инструментов.

Не могу сказать что это самый доступный из фрезеров…и тем более не могу сказать что это самый удачный инструмент.

Это сгусток достоинств и недостатков, которые я долго пытался довести до ума, и наверное мне это удалось.

Пожалуй больше этого инструмента, не взрывал мне голову больше никакой инструмент.

Изначально, после покупки устраивала эргономика…устраивала мощность…но были и недостатки.

Достаточно быстро умерла подсветка рабочей зоны.

Я не нашел время и желания обращаться в сервис, и по этому долго работал без подсветки…не могу сказать что это смертельно, но все же, с подсветкой приятнее.

Другим недостатком является механизм погружения.

Слишком жесткие пружины.

Например опустить фрезер одной рукой у меня не получалось…жесткость пружин приводила к перекосу и заклиниванию…да и неудачные гофропыльники установлены.

Они слазят…оголяя валы…туда попадает разумеется куча пыли, в последующем это затрудняет погружение.

Все это пришлось исправлять.

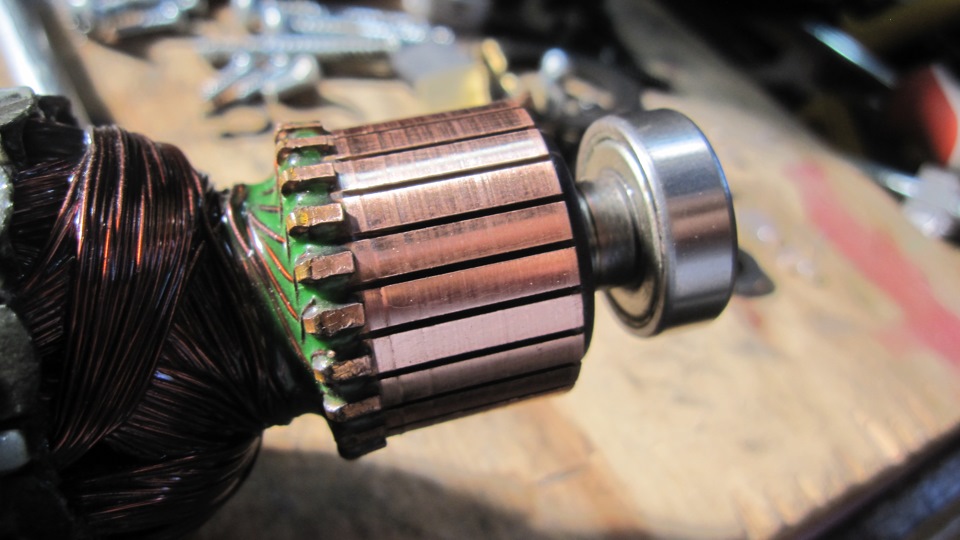

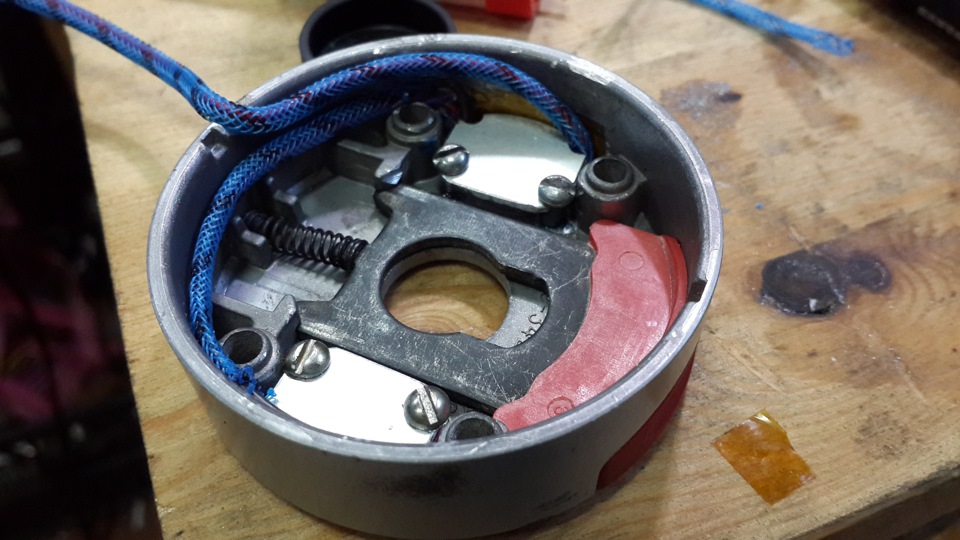

Сразу бросились в глаза изношенные щетки.

Они к слову простые…без защиты.

Размер 6.9х11.8х20 мм.

Состояние коллектора отличное. Без износа.

Немного неожиданностью стало состояние подшипников…

Инструмент высокооборотистый (28000), и тут такое дело, что подшипник не умирает сразу…разумеется это происходит постепенно. И уши как-то привыкают к изменяемому звуку.

Было конечно подозрение, что подшипники далеко не новые…много металлических призвуков в работе, но позыва срочно вскрывать и менять, не было.

А как оказалось зря.

Вскрыл вовремя…в любое время мог рассыпаться нижний подшипник.

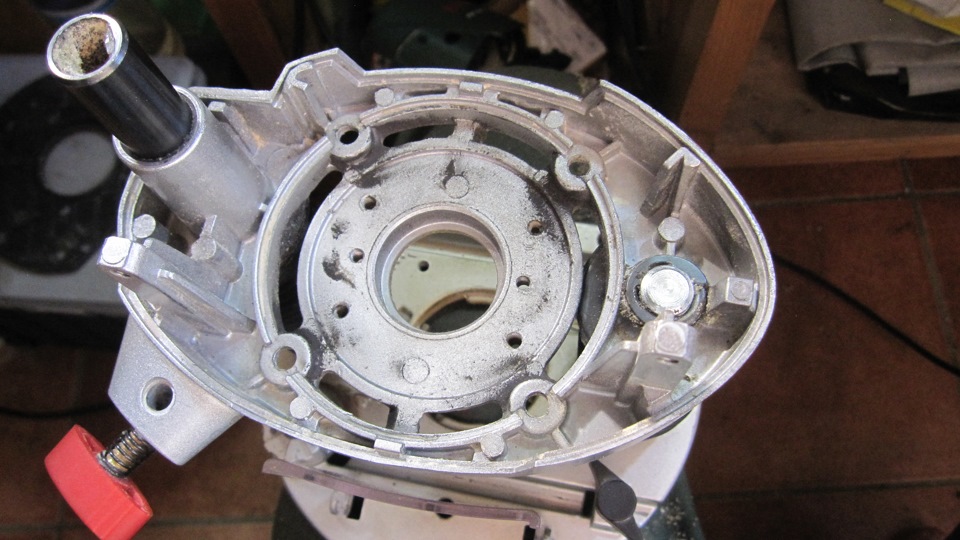

Откручиваем упорную пластину и вынимаем подшипник.

Нижний подшипник 6002RS, верхний 608Z.

Нижний заменил на KOYO 60022RSC3.

Впихиваем в корпус.

Закрываем пластиной, винты на резьбовой герметик.

Старый подшипник вскрыл…смазки разумеется там фактически нет.

А что совсем опечалило…сепаратор уже лопнул…подшипник буквально на волоске чтобы рассыпаться во время работы.

Что касается механизма погружения.

Пружины укоротил…на два витка.

Так же из пластика сделал шайбы, которые не дадут пружине вылазить из гофры…тем самым оголяя постоянно направляющие валы.

Вот такое, казалось бы примитивное улучшение конструкции, позволяет полностью изменить работу защиты направляющих от пыли.

Проверенно не одним месяцем работы.

Ну установив новые щетки, полирнул коллектор (хотя понятно что пустое это, пока новые щетки будут притираться, коллектор снова закоптится.

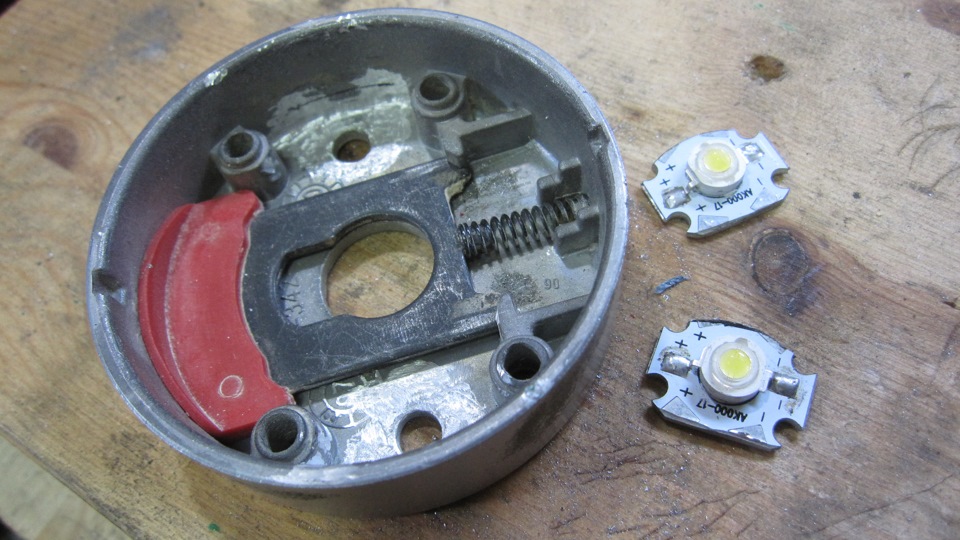

Конечно же заморочился подсветкой.

Штатная подсветка была малоэффективной, но замороченной.

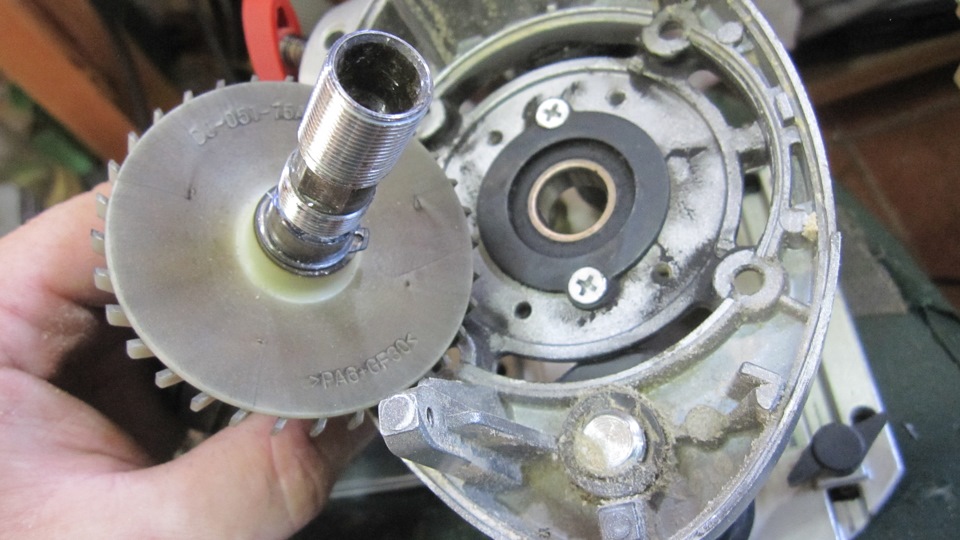

На валу ротора была медная шайба, с вживленными в нее магнитами.

А на шайбе блокировки вала, бала установлена плата…на которой было два светодиода и…дроссель.

Принцип понятен…

Но вся эта система показала себя в работе не очень удобной.

Разумеется яркость светодиодов (изначально не ярких) зависела от оборотов…а это не приятно.

Пришлось делать что-то более примитивное, но эффективное.

Решено было использовать одноваттные светодиоды.

Для охлаждения использовал алюминиевые "ромашки", которые пришлось модернизировать по месту.

Для защиты самого кристалла от неизбежной пыли и улучшения качества света, использовал линзы.

Штатные места под светодиоды мешали, пришлось их сфрезеровать.

Для крепления площадок были сделаны отверстия и нарезана резьба.

Вот так, по заводскому получилось.

Внутри вся разводка выглядит так.

Тот случай, когда не стал заморачиваться изготовлением драйвера, купил готовый…благо цена копейки.

Изначально, на стадии обдумывания куда и что…думал драйвер разместить в ручке, в непосредственной близости к кнопке включения.

Но для этого пришлось бы срезать внутренние ребра жесткости…а это не хотелось.

Изучая пустоты корпуса, таки нашел место, прямо созданное для размещения драйвера.

Ну что сказать…качеством света я более чем доволен.

Его предостаточно.

p.s. я даже не знаю, купил бы я этот фрезер повторно…

Если бы знал все косяки, наверное нет.

Среди достоинств данного инструмента, хорошая мощность, приятный плавный пуск, хорошо держит обороты, хотя контроля и поддержания оборотов у него нет…но двигатель удачный.

Опять же, фрезер удобный…обладает не большим люфтом в погружном механизме.

Из недостатков те, что пришлось устранять.

Неудачная конструкция защиты погружного механизма от пыли. Подсветка (наверное мне не повезло…но даже если бы она не сломалась, подсветка так…для галочки, типа есть), слишком жесткий кабель.

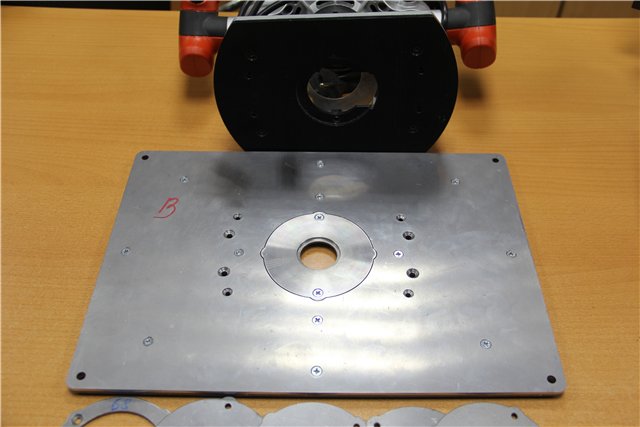

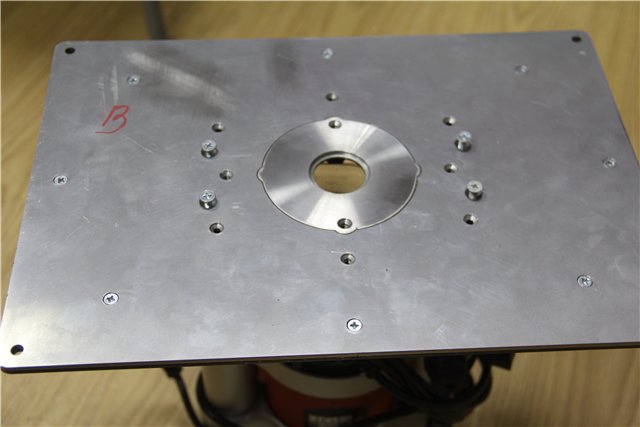

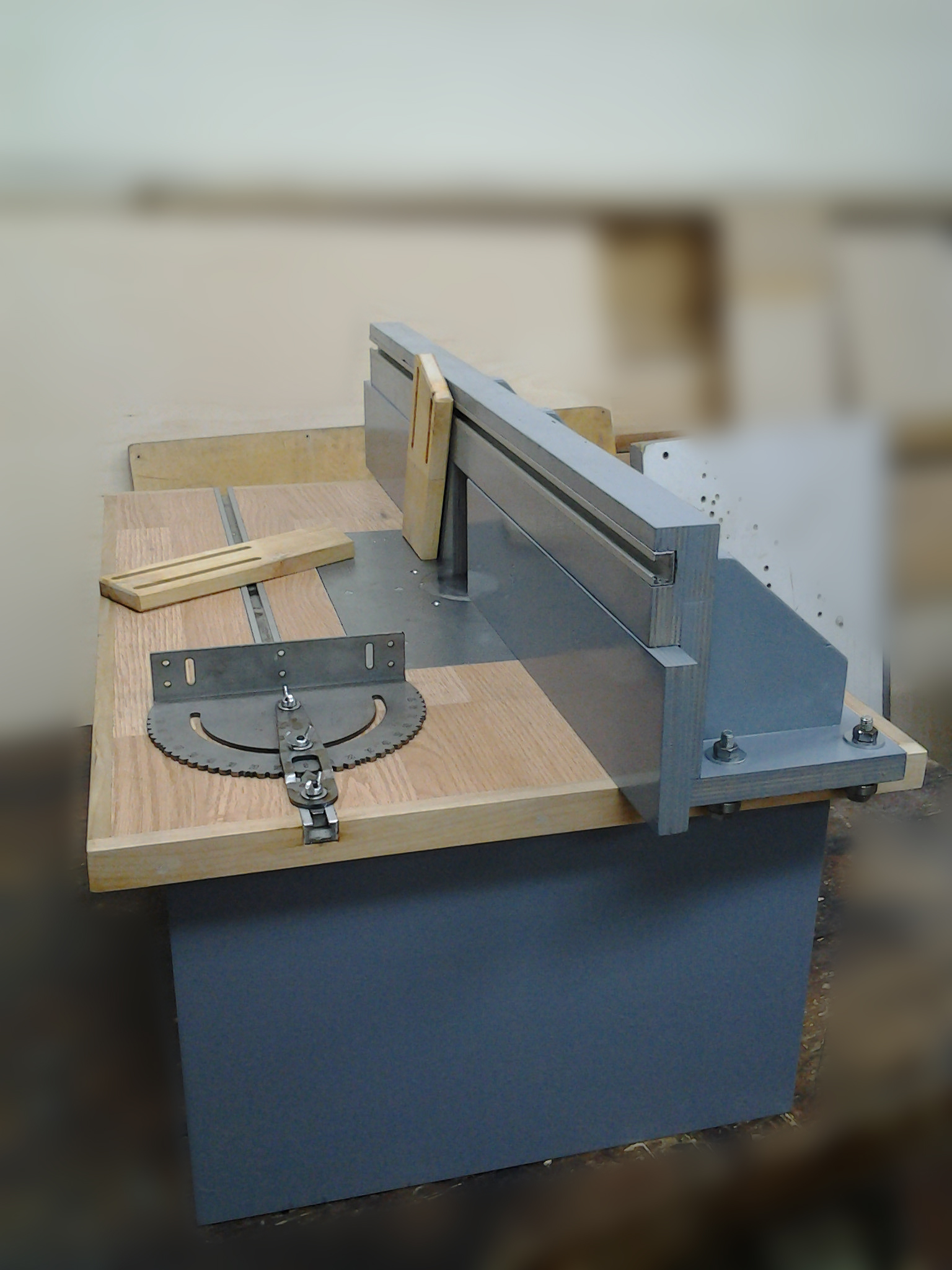

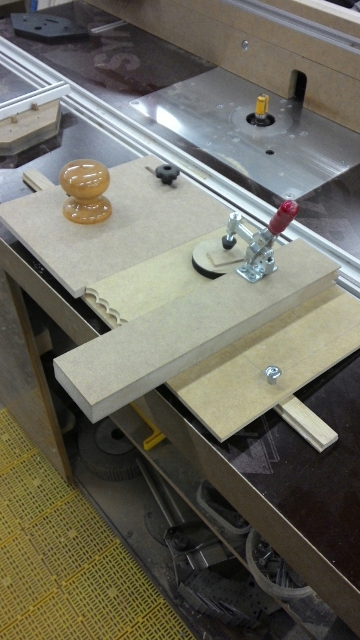

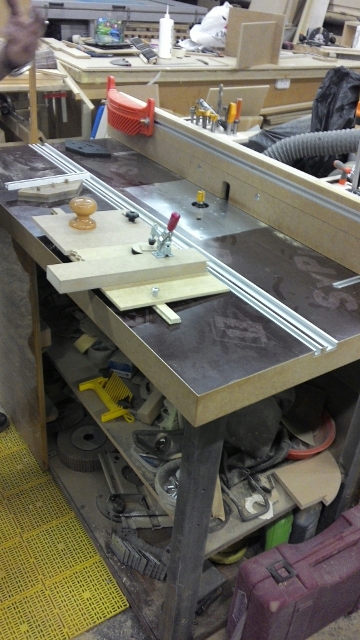

Пластины для установки фрезера в стол.

Каталог:

Пластины для установки фрезера в стол.

Расширенный поиск

Сравнить| Сортировать: | Название | Марка/брэнд | Модель | Цена |

Пластины для создания самодельного стола для ручного фрезера.

Как выбрать пластину: смотреть здесь!

Пластины представляют собой комбинацию из двух пластин толщиной по 3 мм каждая, которые притянуты друг к другу с помощью винтов М4 впотай. Пластины можно приобрести в разобранном состоянии, более дешёвом(бюджетном) варианте. Тогда вам самостоятельно придётся в верхней пластине раззенковать отверстия впотай под винт М4, а в нижней пластине в отверстиях нарезать резьбу под М4, и самостоятельно собрать пластины вместе. Либо можно приобрести в уже полностью готовом к установке в столешницу варианте.

Пластины имеют габаритные размеры исходя из размеров подошвы фрезеров и могут быть изготовлены в трех вариантах:

• Вариант 1: Обе пластины (верхняя и нижняя) полностью из стали( сталь3)

• Вариант 2: Верхняя пластина из нержавеющей стали AISI 430, нижняя пластина из Ст.3

• Вариант 3: Обе пластины изготовлены из нержавеющей стали AISI 430.

Кроме того, для некоторых типов фрезеров имеется два варианта внешних размеров пластин.

Пластина устанавливается в столещницу фрезерного стола в специально выфрезерованное окно и выравнивается параллельно плоскости столешницы с помощью каленных штифтов (штифт имеет плоский кончик и отверстие под шестигранный ключ), которые вворачиваются в образовавшуюся полку окна столещницы. Для этого необходимо в полке столешницы, на которую ляжет пластина, просверлить отверстия сверлом ф 4.5 мм, а затем с помощью ключа ввернуть штифты в эти отверстия. Столешница для фрезерного стола может быть изготовлена из ламинированной фанеры, массива дерева, дсп и т.д.

Смотрите также КОЛЬЦА ВСТАВКИ ДЛЯ ПЛАСТИН ФРЕЗЕРНОГО СТОЛА, а также Профили для фрезерного стола, приспособления, услуги

Если у вас есть вопросы - спрашивайте

|

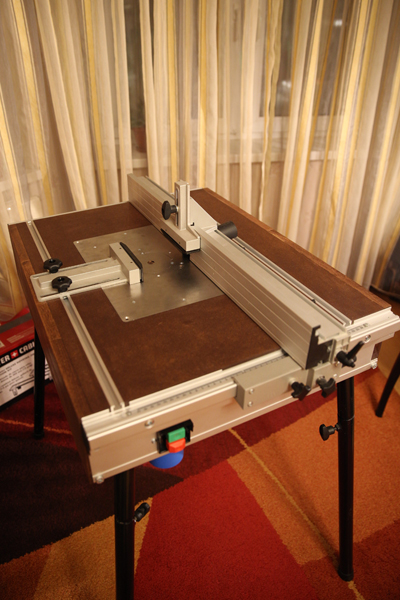

Пластины для установки ручного фрезера позволяют вам сделать самодельный фрезерный стол:

|  |

|  |

|  |

|  |

Все, что нужно знать о фрезерах для установки в стол

В этой статье написано все, что нужно знать о фрезерах для установки в стол и о выборе лучшего для конкретного случая. Необходимо разбираться, как врезать фрезерную пластину для вставки ручного фрезера в стол. Также стоит выяснить, как установить фрезер правильно.

Особенности

Сразу стоит отметить, что фрезер в стол существенно отличается от крупных станков стационарного типа. Подобные модели востребованы в бытовых мастерских, где с их помощью обрабатывают древесину. Фрезерные системы для вставки в стол позволяют:

- прорабатывать межкомнатные конструкции и элементы;

- протачивать доски;

- обтачивать мелкие детали;

- обрезать избыток дерева на заготовках;

- подготавливать замки и пазы.

Такое оборудование может быть правильно выбрано только при знакомстве с полным набором функций. Существует множество практических опций, которые и определяют пригодность для тех или иных работ. Необходимо понимать, что монтируемые в стол фрезеры имеют довольно серьезные ограничения. Так, некоторые модели могут применяться строго точечно.

Но даже более совершенные устройства иногда плохо справляются с массивными заготовками.

Не стоит считать, что это серьезный недостаток. Все равно подобные модели могут использоваться для работы с:

- досками;

- планками;

- фанерой;

- ДВП и ДСП.

Стоит также отметить, что некоторые внутристольные станки достаточно мощны, чтобы справляться даже с очень сложными бытовыми задачами. Правда, поместить мощный привод в компактный корпус — не самая тривиальная задача. В большинстве случаев инженеры решают ее, делая что-то наподобие «крупной дрели», оснащенной вспомогательными насадками и стабилизационной планкой. Мотор скрывается за кожухом из металла либо пластмассы. Причем пластики производители применяют даже чаще, потому что это сокращает себестоимость модели без особых потерь.

К двигателю присоединяют шпиндель либо мелкий патрон. На эти части уже и надевают фрезу. Множество вариантов фрез применяют по той причине, что каждая из них оптимизирована для строго конкретных работ. Неопытным мастерам во избежание путаницы стоит обращаться почаще к специализированным справочникам и другой профессиональной литературе. Движение основной насадки обеспечивает, конечно, электромотор.

Тип и строение этого мотора в основном те же, что у другого ручного инструмента для обработки дерева или металла. Сам фрезер будет держаться на закрепляемой снизу пластине. Также у него предусматриваются комфортные рукояти. Благодаря нижней пластине операторы надежно прикрыты от попадания стружки.

Но ее роль на том не заканчивается — это приспособление дает возможность отрегулировать глубину среза и сделать работу стабильнее.

14. Ремонт, профилактика, модернизация, личное мнение. Bosch POF 1400 ACE.

Читайте также: