Стол для cnc станка

Фрезерный станок с ЧПУ - это высокотехнологичное оборудование с числовым программным управлением. Он появился с развитием современного числового программного управления и потребностями деревообрабатывающей промышленности. Когда вы покупаете фрезерный станок с ЧПУ, вы обнаружите, что существует несколько типов фрезерных столов с ЧПУ.

Как правило, существует три типа фрезерных столов с ЧПУ. алюминиевый фрезерный стол с ЧПУ с Т-образным пазом, полный вакуумный фрезерный стол с ЧПУ и вакуумный стол с Т-пазом. Итак, какой стол для фрезерного станка с ЧПУ вам подходит? Каковы преимущества и возможности применения каждого из этих трех столов для фрезерного станка с ЧПУ? А как выбрать наиболее подходящий стол с ЧПУ? Пожалуйста, прочтите следующее, чтобы найти правильный ответ.

Классификации фрезерных столов с ЧПУ

Как упоминалось выше, фрезерный стол с ЧПУ в основном делится на алюминиевый стол с Т-образным пазом, вакуумный стол с ЧПУ и вакуумный стол с Т-образным пазом.

Для станка с ЧПУ с алюминиевым столом фрезерного станка с Т-образным пазом необходимо вручную закрепить заготовки с помощью зажимов. А для вакуумного стола с ЧПУ вы можете напрямую размещать заготовки на рабочем столе фрезерного станка с ЧПУ. А через вакуумный насос обрабатываемые детали станок с ЧПУ автоматически и надежно впитывает детали. Для сравнения, вакуумный стол с ЧПУ может сэкономить много времени, и его адсорбция более прочная.

Однако стол для вакуумной адсорбции не подходит для всех видов фрезерной обработки с ЧПУ. Выбор конкретного стола для фрезерного станка с ЧПУ зависит от технологии обработки клиента. Теперь мы представим эти три фрезерных стола с ЧПУ и их соответствующие области применения.

Алюминиевый T-образный паз

Алюминиевый фрезерный стол с ЧПУ фрезерного станка с ЧПУ также называют деревянным зажимом с ЧПУ.

Его метод крепления заключается в фиксации заготовки на столе фрезерного станка с ЧПУ с Т-образным пазом путем ручного затягивания винтов. Чтобы заготовка не тряслась во время гравировки.

Приложения

Время гравировки рельефов и росписи ксилографии с использованием фрезерного станка с ЧПУ относительно велико. Таким образом, не имеет значения потратить несколько минут на ручную фиксацию стола с ЧПУ. И вакуумный насос вакуумного стола с ЧПУ не может поглощать 3D-материалы для выдавливания и тиснения. Таким образом, фрезерный станок с ЧПУ со столом с ЧПУ с Т-образным пазом подходит для тиснения изделий ручной работы, выдавливания полых перегородок, экранов и других украшений. Станок с ЧПУ-столом с Т-образным пазом в основном используется в рекламной индустрии для резки и гравировки ПВХ, акрила, двухцветных досок.

Преимущества алюминиевого стола с ЧПУ с Т-образным пазом

Стол с ЧПУ с Т-образным пазом из промышленного алюминиевого профиля плоский и красивый, недорогой, гибкий и легко разбираемый. Такой алюминиевый фрезерный стол с Т-образным пазом с ЧПУ также прочен, устойчив к коррозии, износостойкий и прост в обслуживании. Комплект алюминиевого стола с ЧПУ с зажимами использует технологию присоединения аксессуаров. Следовательно, в будущем очень удобно модифицировать и модернизировать фрезерный станок с ЧПУ. Нет необходимости разбирать и собирать алюминиевый фрезерный стол с ЧПУ. Просто нужно использовать аксессуары, чтобы починить и установить новое оборудование на столе с ЧПУ. И нет необходимости в сварке ступеней.

Полный вакуумный стол может сэкономить время зажима и позиционирования и повысить эффективность работы. Вакуумный стол с ЧПУ также улучшает точность гравировки, особенно для более тонких, легких или нестандартных пластин.

Поскольку эти пластины фиксируются зажимами, во время процесса гравировки может возникнуть небольшое смещение из-за вибрации станка. Эта вибрация повлияет на точность гравировки фрезерного станка с ЧПУ. Но вакуумный стол с ЧПУ обладает очень хорошей адсорбционной способностью и хорошо решает эту проблему.

Поскольку усилие зажима зажима равномерное и регулируемое, метка зажима отсутствует. Благодаря простоте установки и разгрузки заготовок этот фрезерный стол с ЧПУ может использоваться для различных видов механической обработки. Особенно при обработке тонкостенных и сложных прецизионных механических деталей, T-образный паз и вакуумный стол с ЧПУ являются оптимальными.

Полное руководство по фрезерному столу с ЧПУ (обновление)

Домашняя мастерская с ЧПУ фрезерным станком с нуля. Общий обзор. (Часть 5)

Всем привет и с наступившими праздниками. Сегодня продолжу рассказывать свою историю про домашнюю мастерскую, и речь пойдет про чпу фрезерный станок.

К прошлым постам у коментирующих возникло очень много вопросов по поводу качества станков, и прямоты рук владельцев. Отвечу - я не претендую на звание профессионала и ни в коем случае не претендую на советы окружающим, я любитель и рассказываю свою историю. До этих станочков в руках держала только лобзик и ручную пилу по дереву, ну еще швейную машинку и оверлок, но это другая история)), поэтому ошибок я допустила довольно много. Но станки работают третий год и пока со своими задачами полностью справляются. О качестве с высоты полученного опыта сейчас я рассуждаю немного по-другому, чем на момент покупки, но о своем выборе не жалею ни капельки, так как за те деньги, которые мы с мужем отложили на совместное дело, купить более качественные станочки было можно, но только с сильно худшими характеристиками. Если вы знаете где можно купить качественные станочки (фрезерник 150*100, лазерник руида 60*90 трубка 100в) бюджетом до 250к за все, очень прошу написать где и как это возможно.

Сегодня же я расскажу об установке, настройке, первом пуске и доработках фрезерного ЧПУ станка.

По-хорошему, станок надо ставить так, чтобы к нему был подход со всех сторон, но в наших условиях ограниченного места, нам пришлось выбрать место в углу, то есть подойти можно только спереди и сбоку (что в дальнейшем оказалось не очень удобным, но терпимым). Изначально, еще перед приездом станка, мы с мужем собрали стол под станок, очень простенький: два листа фанеры, 4 куска бруса 10см, и 5-ти сантиметровые бруски для усиления конструкции и укосин. Стол получился большой, станок влез хорошо, а управление поместилось под стол, так-же под столом у нас склад. Фанеру мы заказываем распиленную на 6 частей толщиной 3мм, 4мм и 6мм. Под столом как раз образовалось три стопочки. Под стол отлично поместился компьютер, а мониторы на стену. Все расположилось крайне удачно и удобно. Стол выставили по уровню и прикрутили к полу. Три длинных Т8 лампы над станком отлично освещают рабочую поверхность. Поскольку у меня в одном помещении находится и лазерный и фрезерный станок их надо как-то отделять, для этого сбоку к потолку прикреплена занавеска для ванны, а у фрезера сделана заслоночка, чтобы стружка не так сильно разлеталась. Конечно, приходится после каждой работы на фрезерном станке делать уборку с пылесосом и компрессором, но в таком довольно небольшом пространстве других вариантов просто нет. Через пару месяцев использования было замечено, что фрезер начал резать не совсем ровно по высоте. Разобрались быстро, стол в середине просел, муж добавил три подпорки в центральной части стола - до сих пор полет нормальный.

После того, как все подключено надо подружить станок с компьютером, и вот здесь начались небольшие проблемки. С той версией ПО и драйверами, которые прислал производитель станок отказался запускаться. После небольшого общения со службой поддержки скачали более старый драйвер и более новый Candle, и все заработало.

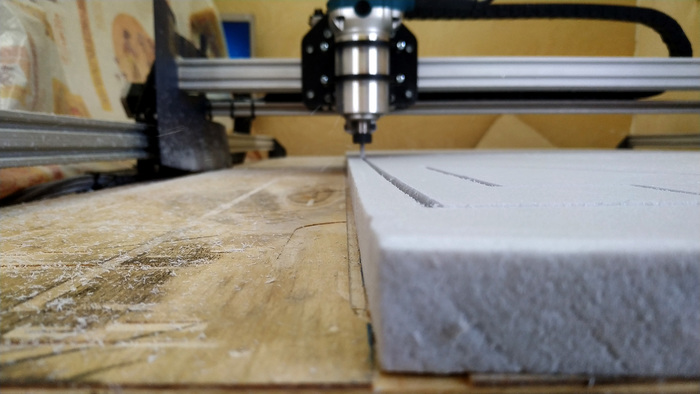

При первом пуске и довольно продолжительное время после, ставились эксперименты и тесты режимов работы: какой задавать ход, какое заглубление, какие фрезы для какого материала больше подходят. Все это было прочитано в справочной литературе, так-что было понятно от чего отталкиваться, но все равно в итоге настройки довольно сильно отличаются от эталонных. Тренировалась я на вырезании жирафов (игрушек для сына) разной толшины и из разного материала. Мне станок был нужен для мягких пород дерева, оргстекла и пенопласта. И для каждого материала в течение пары дней я подбирала подходящую фрезу, скорость подачи и шаг заглубления. Шпиндель Makita, который установлен на этом станочке не имеет водяного охлаждения, но для моих нужд этого и не требовалось - он ни разу не перегревался.

Станочек хорошо режет, если его не сильно нагружать. Основное правило - чем дольше ждешь, тем качественнее изделие получится. Однозначно этот станок не подойдет для каждодневного использования, особенно при больших объемах (разве что резать пенопласт, чем я и занималась), также он довольно тяжело берет материалы тверже чем сосна и береза, особенно с большим заглублением. Хотя для начинающего он вполне подходит - для того чтобы понять принцип работы, поучиться делать макеты или работать с мягкими материалами.

Примерно чуть меньше чем год после покупки сгорела управляющая плата. Просто при присоединении к компьютеру станок перестал обнаруживаться. Обратились в техподдержку, они без вопросов выслали новую, заменили мы сами.

Все фрезы заказывали в Китае. Там дешевле, ну а мне для пробы пера самое то. Ох сколько фрез я поломала)) Но часть фрез оттуда так и не доехала, денежку вернули. Оказалось, что не доехали самые ходовые. Ну что, Авито мне в помощь! Муж отправлен к частнику, который занимается перепродажей. У него были куплены основные фрезы однозаходные, двухзаходные, трехзаходные малых диаметров. Купила много, так как опыт в поломке фрез уже имелся. Могу сказать, что китайская оснастка вполне сносна, особенно для моих целей, особых проблем с ней замечено не было.

Самая основная проблема возникла с переходной цангой на хвостовик 3,175мм и 4мм. Ее я заказала из Китая, но она не пришла, а половина фрез, включая самые ходовые у нас под диаметр хвостовика 3,175мм. Я думала, что в Москве уж точно найду, но не все оказалось так просто. В одном месте я нашла переходник в 20раз дороже, а в другом написано, что есть, а на самом деле нет. Что ж , оформляем из Китая, но резать то надо сейчас. Ищем дальше, а дальше по вменяемой цене в Ростовской области, г. Новошахтинск. Делать нечего, заказываем, и на наше счастье все пришло довольно быстро. А из Китая не пришло вообще.

Из опыта теперь я знаю на что обратить внимание:

- Стол должен быть ровный. Если даже в каком-то месте немного просел, этот станок все чувствует и на его рабочем поле уже есть погрешность по оси Y, что очень заметно при резке изделия.

- Тонкие фрезы быстро ломаются, особенно если немного выставили не ту глубину реза.

- Чтобы изделие было качественное и красивое, нужно потратить больше времени на обработку.

- Со станком надо подружиться)) Мне фрезерный станок нравится меньше, чем лазерный. Он это чувствует и ревнует

- Во время сохранения УП надо учитывать последовательность выборки и резки.

- Если в УП разные фрезы, НЕ забыть в начале поставить контрольную точку, иначе при смене фрезы не получится выставить уже новую фрезу в нужной начальной точке.

На самом деле больше рассказать особо нечего. Я делала в основном изделия из пенополистирола - остовы для специальных рюкзаков, с этой задачей станок справляется идеально, только убираться потом сложно, стружка электризуется и пристает ко всему. Делала развивающие игрушки для сына - проблем также замечено не было. Полочки, изделия из акрила, фасады кухонь, тарелки, плошки и т.д. Станок справляется, если его не торопить и хорошо ухаживать. Я после каждой работы пылесосила, продувала компрессором и смазывала. Станок и сейчас в работе уже почти 3 года.

Всем, кто прочитал - спасибо, добра, удачи и с наступившими и наступающими праздниками.

Вакуумные столы для фрезерных станков с ЧПУ

Вакуумные столы зачастую являются наилучшим решением для работы с плоскими листами, часто выполняемой на фрезерных станках с ЧПУ. Вы можете положить лист из МДФ непосредственно на вакуумный стол, и этого достаточно для обработки. В вакуумных столах могут быть предусмотрены зоны, которые вдобавок можно включать и выключать с помощью клапанов.

Принцип работы вакуумного стола

Вакуумные столы создают прижимную силу благодаря разности давлений под деталью, и атмосферным давлением, давящим сверху вниз. Каждый квадратный миллиметр площади, подверженной данной разнице, может иметь силу, достигающую 1-1.2 килограмма (разница между вакуумом и давлением воздуха на уровне моря).

Сила прижима пропорциональна разнице давлений и площади поверхности, Большая площадь на большой области может иметь внушительную силу. Квадратный участок 25 x 25 потенциально имеет 625 квадратных сантиметров, умноженных на 1,2 кг на квадратный дюйм, или около 750 килограмм удерживающей силы!

Однако, небольшие детали обладают значительно меньшей силой, удерживающей их. Необходимо понимать эту разницу.

Другой способ ограничения силы заключается в том, что вы не сумеете приложить вакуум ко всей нижней поверхности детали. Рассмотрим вакуумную систему из алюминия с незначительными вакуумными камерами под ней. Это выглядит приблизительно так:

Алюминиевый вакуумный стол

Теперь, чтобы деталь оставалась плоской и не искривленной, мы хотим, чтобы она располагалась на вакуумном столе. У нас возможно не будет большого вакуума нигде, помимо камер. В таком случае прижимная сила определяется площадью поверхности камер, а не площадью поверхности детали, а она заметно меньше площади поверхности детали.

Большинство вакуумных столов для фрезерных станков с ЧПУ позволяют избежать данной трудности посредством использования плиты МДФ поверх вакуумного стола для распределения вакуума. МДФ пористый, поэтому вакуум везде. Это работает хорошо, однако для этого требуется вакуумный насос, который сможет втягивать больший объем воздуха, потому что МДФ будет протекать везде, где на нем что-то не лежит.

Точно так же, как МДФ, для распространения вакуума, может использоваться ваша деталь, если она сделана из чего-либо проницаемого (пенопласт, МДФ и тому подобное) или если вы сделаете в ней слишком много сквозных отверстий во время обработки.

Последнее, что необходимо знать, это то, что две силы стараются сместить деталь на вакуумном столе. Одна — направлена в бок, другая — вверх. Боковое усилие — это сила трения между деталью и тем, на чем она лежит. Убедитесь, что поверхность вакуумного стола не очень скользкая, дабы выдержать эту силу. В большинстве случаев показатель трения будет таким, что для перемещения детали в сторону должно быть как минимум вдвое большее усилие, нежели для ее подъема.

Поднимающая сила, необходимая для преодоления удерживающей силы вакуумного стола, является просто параметром веса детали плюс прижимной силы вакуума. Если деталь приподнята даже немного, возможно, даже вы можете не видеть этого, вакуум протечет, и, если ваш вакуумный насос не будет обладать достаточной производительностью, деталь просто выскочит, когда давление упадет. Если подъемной силы достаточно, деталь может даже запустить через стол.

Вакуумные столы для фрезерных станков с ЧПУ своими руками

Создать вакуумный стол для вашего фрезерного станка с ЧПУ довольно просто. В этой статье мы рассмотрим множество идей, советов и ссылок на ресурсы, которые помогут вам в короткие сроки создать свой собственный проект вакуумного стола.

Необходимо ли мне покупать или я могу взять и собрать вакуумный стол на свой фрезерный станок с ЧПУ?

Нет времени собрать вакуумный стол с нуля? Не беспокойтесь, многие из них можно просто купить. Вот лишь несколько примеров на пробу:

Проектирование вакуумного стола своими руками

Если вы собираетесь установить вакуумный стол поверх существующего стола фрезерного станка с ЧПУ, то в первую очередь следует учитывать зазор по оси Z. Если у вас слишком много хода по оси Z, то вакуумный стол съест его часть. Обязательно подумайте о том, как минимизировать эту потерю. Вот где применение встроенного вакуумного стола, при покупке фрезерного стола с ЧПУ возможно имеет преимущество.

Еще одно важное замечание заключается в том, собираетесь ли вы создать какую-то конструкцию камеры статического давления или планируете фактически обрабатывать свой вакуумный стол. Обработанные столы могут быть более точными — более плоскими и квадратными. Они, безусловно, более прочные. Но стол типа пленума может быть дешевле в производстве и менее ограничен в отношении вакуумных проходов.

Имеется ключевой нюанс, который следует учитывать. Это способность стола удерживать вашу деталь в зависимости от площади ее поверхности, доступной для вакуума. Если деталь лежит на поверхности, непроницаемой для воздуха, то ее держат только проходы, создающие вакуум. На механически обработанном дюралевом вакуумном столе вы получаете низкий вакуум только на поверхности решетки, но не на всей площади поверхности, на которую опирается деталь. Если вы попытаетесь создать полость под деталью для распространения большего вакуума, вы рискуете подвергнуть деталь напряжению, и она будет изогнута в неподдерживаемых областях.

Привлекательность того, что ваша верхняя поверхность сделана из чего то вроде МДФ, заключается в том, что она проницаема, и вакуум может проникать на всю поверхность нижней части детали. Впрочем МДФ, является менее точной опорой, нежели алюминий, и ему понадобится источник вакуума, который может откачивать больше воздуха в минуту, потому что существует значительно большая область, которая пропускает воздух.

Предполагая, что у вас нет гигантского вакуумного насоса с неограниченной производительностью, Существует способ, который действительно помогает. Это возможность зонировать области вакуума, дабы области, которые протекают (возможно, потому что деталь не находится на этих областях), могли быть отключены. от вакуума. Вот вакуумный стол с системой зонирования, которую очень удобно менять, элементарно открывая или закрывая отдельные клапаны:

Вакуумный стол с областью зонирования

Идеи по созданию вакуумных столов своими руками

Вот список фотографий и ссылок на различные проекты вакуумных столов своими руками. Это поможет вам в разработке собственного проекта вакуумного стола.

Типичный вакуумный стол из МДФ имеет монтажную панель с канавками и дренажную панель, которая позволяет вакууму просачиваться через его пористую структуру.

Универсальный вакуумный стол из МДФ своими руками

В этой статье вы узнаете как сделать вакуумный стол из МДФ для фрезерного ЧПУ станка своими руками. А так же о том какие необходимы для этого материалы и инструменты, какой выбрать насос, и зачем делить рабочую область на зоны.

Вакуумный стол из МДФ

Необходимые материалы

Те из вас, у кого есть фрезерные станки с ЧПУ, знакомы с разочарованием при работе с зажимами или винтами для фиксации заготовки, а также с последующей обработкой, необходимой для вырезания и шлифования выступов. Универсальная вакуумная прижимная система может устранить многие из этих проблем. Вы просто кладете заготовку на рабочий стол, включаете вакуумный двигатель — и готово! Теперь у вас есть прижимная сила в несколько килограммов на квадратный сантиметр, удерживающая вашу заготовку.

Обычные вакуумные прижимные системы требуют, чтобы вы вырезали специальный вакуумный шаблон, чтобы надежно удерживать заготовку. Универсальные вакуумные столы позволяют захватывать заготовку в любом месте. Им нужен больший поток воздуха, так как они сравнительно негерметичны, но их намного проще использовать.

Однако есть некоторые ограничения для универсальных настроек. Небольшие детали и компоновки с множеством разрезов могут не иметь достаточной площади поверхности для поддержания сильного вакуума, что делает универсальный вакуумный стол идеальным вариантом для большинства применений, но не для всех.

Поверхность стола: основание, камера статического давления и выпускной патрубок

Устройство вакуумного стола

Поверхность универсального вакуумного стола состоит из трех склеенных между собой слоев. Во-первых, это основная плита , которая прикручивается к раме вашего ЧПУ и прикрепляется к трубопроводу вакуумной системы. Далее идет пленум . Он содержит решетку каналов воздушного потока, которые распределяют вакуум по всему столу. Последний слой — это прокачиваемая доска , пористая спойлерная доска, которая позволяет воздуху проходить через нее.

Нанесение дополнительных слоев герметика на обрезанные кромки МДФ.

Герметизация МДФ шпателем для дерева

Плинтус и камера статического давления обычно изготавливаются из древесноволокнистой плиты средней плотности (МДФ), так как это дешево и доступно в большом количестве. (Вы также можете сделать их из пластика высокой плотности, такого как АБС или ПВХ.) Эти слои МДФ пористые, и их необходимо герметизировать, чтобы обеспечить сильный вакуум. Вы можете использовать любой готовый герметик для дерева, такой как полиуретан на водной или масляной основе, герметики на основе эпоксидной смолы или даже клей для дерева, разбавленный водой. На обрезанные кромки МДФ следует нанести дополнительные слои герметика, так как они подвержены протеканию больше, чем верхняя и нижняя поверхности.

Добавление плиты прокачки

Доска для прокачки другая. Она должна быть достаточно твердой, чтобы поддерживать вашу заготовку, но достаточно пористой, чтобы воздух мог проходить через нее относительно легко. Рекомендуемый материал — МДФ Ultralite; он на 40% легче и пористее, чем обычный МДФ, за счет меньшего количества эпоксидных связующих. Перед тем, как приклеить прокладочную пластину к камере статического давления, вам необходимо снять более плотные верхний и нижний слои, поскольку они могут ограничивать поток воздуха, уменьшая вакуум.

Вакуум

Вакуумные системы варьируются от простых домашних установок с использованием Shop-Vacs(строительный пылесос) до коммерческих устройств, которые могут стоить больше, чем сам ЧПУ. Для большинства любителей и небольших производственных цехов Shop-Vac или базовый вакуумный двигатель более чем достаточно для систем вакуумных столов.

Вакуумный мотор

Вакуумный стол из МДФ. Использование зон.

Если у вас есть стол большего размера, и вы разделяете камеру статического давления на отдельные зоны, вам понадобится способ их деления и включать и выключать разные зоны. Лучшее решение — это простая 2-дюймовая ПВХ труба из любого строительного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему манометр, чтобы вы могли оптимизировать воздушный поток и давление вакуума.

Вакуумная сантехника

При прокладке водопровода избегайте множества крутых поворотов, так как это может привести к ограничению доступа воздуха и снижению производительности. Используйте Y-образные соединители вместо тройников и совместите все расположенные под углом порты, чтобы поток проходил в том же направлении, что и воздух.

Если вы обнаружите, что не получаете достаточной отдачи от двигателя, вы можете добавить второй, удвоив мощность.

Перемещение частей

Если вы беспокоитесь о смещении деталей при прорезании всего материала, вот небольшая хитрость. На первом проходе оставьте тонкий кусок материала (он же «луковая кожура») внизу разреза, чтобы удерживать разрезы на месте, пока режется остальная часть. Это будет поддерживать сильный вакуум, чтобы ваши ранее обработанные детали не сдвигались.

Как только большая часть материала будет удалена, вернитесь и выполните последний проход, чтобы прорезать полностью. Ваши первые резы значительно снизили силу резания и трение (которые уменьшаются с глубиной резания из-за небольшого количества оставшегося материала), поэтому вероятность смещения ваших деталей гораздо меньше

Читайте также: