Стол 3в1 столярный своими руками

Здравствуйте, друзья. Уже несколько лет я занимаюсь постройкой своей мастерской для создания изделий из дерева. Нужна она мне не потому, что я собираюсь этим зарабатывать на жизнь, а напротив, чтобы жизнь не казалась слишком длинной. Можно сказать, что это мое хобби. С созданием мастерской все сложилось весьма неплохо, и я укомплектовал ее почти всем необходимым, но поработать в ней все никак не удавалось, потому что стройка дома, работа и прочие бытовые вещи пожирали все мое время и силы. Конечно, я делал какие-то полочки из сосны, восстанавливал старые китайские стулья, но на что-то серьезное меня не хватало. И вот некоторое время назад со мной случилось замечательное событие - я заболел, и доктор отправил меня на очень длительный больничный, благодаря чему появилось на свет мое первое, но, надеюсь, не последнее настоящее столярное изделие.

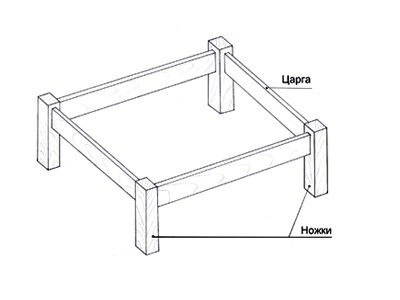

А теперь к сути. Однажды я случайно узнал, что советский физик Петр Леонидович Капица, в свободное от получения Нобелевских премий время, любил делать всякое своими руками, в том числе предметы мебели из дерева. Поскольку Петр Леонидович был инженер и великого ума человек, то и предметы он делал не самые обычные. Так, в доме-музее Капицы до сих пор сохранился стол, который, как говорят, не качается, даже если под одну из ножек подложить предмет, высотой в несколько сантиметров. Меня заинтересовала эта тема, но попытки найти информацию об устройстве этого стола закончились ничем (если кто-нибудь из вас знает как это работает, или собирается посетить этот музей, пожалуйста, напишите мне), поэтому мне пришлось придумать свою конструкцию устойчивого стола с блэкджеком и царгами. Конечно я не Капица, поэтому мой стол может работать только в диапазоне не более сантиметра, но, как мне кажется, этого вполне достаточно. Поэтому, на случай получения мною Нобелевской премии, в этом посте я подробно опишу процесс изготовления этого стола, вдруг кто-нибудь захочет сделать что-то подобное. Кроме того, я очень надеюсь, что здесь есть настоящие столяры, и они выскажут свое мнение, покритикуют мою работу и, возможно, дадут пару советов. А для не-столяров, которые почему-то все еще это читают, я обязан поместить сюда вот эту картинку.

Итак, техническое задание заключалось в том, чтобы сделать для девушки письменный стол, на котором время от времени будет использоваться швейная машинка. В передней части стола девушка пожелала иметь два небольших выдвижных ящика. В качестве материала я выбрал бук, который, как оказалось, можно купить совсем недалеко от моего дома, что меня приятно удивило, ведь живу я в таком месте, где иногда приходится ехать 40 километров чуть ли не за туалетной бумагой. Никогда раньше я не покупал столярный пиломатериал, поэтому я был приятно удивлен второй раз, потому как бук оказался очень хорошего качества, без сучков и хорошо просушен.

После фуговки первой же доски я был приятно удивлен в третий раз. Оказалось, что бук обладает не только хорошими характеристиками твердости и прочности, но и потрясающе красивым рисунком и приятным розоватым цветом.

Сперва я решил склеить столешницу, для чего напилил и прифуговал делянки. Прессовку производил с помощью трубных струбцин.

Пока сох клей, я начал продумывать конструкцию. Замысел мой был очень прост: я хотел уменьшить жесткость на кручение царгового пояса таким образом, чтобы он деформировался при установке стола на кривой пол, позволяя всем четырем ножкам встать на твердое. По моим оценкам, для этого достаточно ослабить жесткость всего одной царги, предпочтительно передней, так как именно она является наиболее нагруженной. Кроме того, мне нужно было придумать способ крепления столешницы, который позволил бы сохранить возможность деформации царгового пояса, но при этом был бы достаточно надежен. Переднюю царгу я склеил из 5 деталей.

Такая конструкция позволила мне решить две проблемы одним выстрелом. За счет относительно малого сечения длинных реек царга приобрела возможность немного скручиваться винтом под нагрузкой, а в образовавшихся проемах я размещу выдвижные ящики.

Затем были сделаны заготовки для ножек и остальные царги.

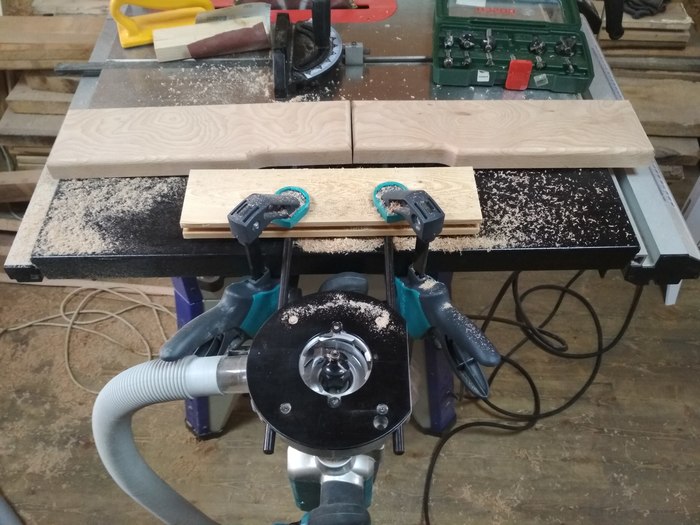

Собирать каркас я решил на классическое соединение шип-паз. Пазы делал ручным фрезером. Конечно не обошлось без косяков, но раза с пятого я приноровился и даже сумел не испортить безнадежно ни одной детали.

Шипы нарезал на циркулярной пиле, после чего скруглил углы рашпилем и запиливал получившийся шип под 45 градусов.

Не сразу, но я научился делать шипы так, чтобы они заходили в паз без усилий, но плотно, примерно вот так:

Напилив все соединения я собрал каркас.

Я был приятно удивлен в четвертый раз тем, насколько надежно соединение шип-паз. Прочность этой конструкции, даже собранной насухую, без клея, превзошла все мои ожидания. Уже в этот момент я понял, что стол этот переживет не только меня, моих детей и внуков, но даже и ядерную войну, и когда много лет спустя патруль Анклава в силовой броне решит станцевать яблочко на этом столе, то он даже не поцарапает столешницу железными подошвами, а только испачкает ее браминьим дерьмом.

Подивившись и порадовавшись, я разобрал все обратно, доделал ножки и собрал каркас уже на клей.

Теперь пришло время поговорить о ящиках. Мне кажется, что это очень важный момент, потому что именно с ящиками хозяйка стола будет соприкасаться и взаимодействовать. Мне хотелось сделать этот стол каким-то более душевным, чтобы он создавал уютную атмосферу простоты и надежности, поэтому я решил сделать ящики без направляющих, то есть направляющие конечно будут, но они будут из дерева. Для этого я изготовил вот такие детали:

Как обычно не обошлось без косяков, пару раз я ошибся с глубиной фрезерования, но на работу направляющих это не повлияет. Четыре таких детали я вклеил в каркас. Соединение с передней царгой получилось за счет своеобразного шипа, а с задней я склеил в торец , а позже усилил это соединение сквозными шкантами.

Для изготовления ящиков я напилил заготовки для стенок и выбрал в них четверти для установки дна.

Ящики я склеил в торец и усилил шкантами. Дно сделал из обрезков осб-листа, в изобилии оставшихся у меня от постройки дома. Конечно выглядит он не очень уместно, но впоследствии дно ящика будет обклеено тканью.

Боковые стенки ящиков я сделал немного ниже, чем фронтальные, чтобы исключить возможность произвольного выпадения ящика из направляющей. Работает это вот так:

И уже в пятый раз я был приятно удивлен звуком, с которым древесина скользит по древесине, почему-то оказавшимся для моего слуха очень приятным.

Следующим моим шагом было изготовление фасадов ящиков, для которых я специально отобрал доску с выраженным тангенциальным рисунком.

Чтобы было за что ухватиться при открывании ящика, я сделал вот такой паз (не покупать же в икее пластмассовые ручки, право слово):

После установки фасадов на место я увидел вот это:

И мне это совсем не понравилось. Наверное фасады оказались слишком большими и толстыми и совсем не подходили к довольно тонким ножкам, поэтому я отпилил от них все лишнее, а из обрезков сделал пару лопаток на кухню, взамен совсем растрепавшейся старой лопатке, купленной лет 10 назад по акции вместе с дешевыми макаронами.

Такой внешний вид стола меня устроил, и я перешел к покрытию лаком, но об этом, а также о способе крепления столешницы, речь пойдет во второй части, так как у меня закончилась возможность добавлять фотографии.

P. S. Пост получается настолько длинным, что, предвидя возможные вопросы, заранее отвечу: нет, на больничный меня отправили не из-за графомании.

Стол для циркулярки, фрезера и лобзика своими руками!

В этом видео рассказываю, как сделал распиловочный стол. Недостатки и опыт эксплуатации будет во второй части. Сейчас стол успешно проходит тестирование (яж-программист!), поэтому точно будет вторая часть.

Каркас, а точнее верхняя обвязка, выполнен из профильной трубы 40*20. Ножки из профтрубы 40*40, которые изначально предполагались для мангала (об этом на канале будет видео про мангальную зону). Перемычки внизу - 20*20. Внизу никакой нагрузки не будет, поэтому эти жерди там вполне подойдут.

Слева на фото видна удлинительная планка столешницы - профтруба 20*40 и 15*15. Это нужно при пилении вдоль трехметровых и более досок, чтобы с обратной стороны они не падали на пол. Проверено, мастхев!

С помощью самодельной стойки для болгарки гораздо быстрее напилил необходимое количество профтрубы для стола одинакового размера , чем если бы обычной болгаркой это делал.

Столешница из старого советского шкафа, который еще меня переживет. Отверстия все зенковал, чтобы было полностью заподлицо.

Для встраивания было использовано три инструмента:

1. Дисковая электрическая пила ПАРМА 200Д на 2000 Вт и диск 200мм.

2. Фрезерная машина ВИХРЬ ФМ-1900 72/13/2 на 1900 Вт с ходом фрезы 50мм.

3. Лобзик Elitech ПЛ 0810МЛЭ Промо на 850 Вт с маятниковым ходом.

Первая версия электрической консоли для включения была на одной стороне и выполнена в виде двойных выключателей. Хотел сэкономить места. Но это очень неудобно ! Потому что не видишь, какую именно клавишу включаешь. Так вместо циркулярки включал фрезер, например, и наоборот.

Поэтому я разнес выключатели на три разные консоли. Слева и справа - одинарные выключатели спереди и сзади одинарные розетки. А по центру одинарная розетка для циркулярки и двойная розетка спереди и одинарная на разрыв сзади. Розетка спереди нужна в качестве удлинителя.

Сами консоли утоплены внутрь, если смотреть от плоскости края стола. Таким образом они случайно не нажмутся. Проверено. Можно рекомендовать. Если есть возможность, то лучше использовать полноценные посты с защитой кнопок. Но они в несколько раз дороже ,если не на порядок по сравнению с этими выключателями.

Плита для фрезера и лобзика из ламината 10мм. Причем плита для фрезера и для циркулярки дополнительно крепятся к столу винтами М5 и М8 соответственно.

Провод для питания всего этого добра я взял 1,5 квадрата. Длину оставил примерно 2 метра. Этого хватает до любой розетки.

Внутри разводка была соединена на коннектор WAGO. Очень удобно, т.к. я уже потом дважды размыкал его для модернизации. В последствии я его уберу и все запаяю.

Параллельный упор сделал из уголка 50*50. Шпилька крепления буквой "Г" была в комплекте с пилой, поэтому ничего придумывать не стал. А во-вторых у меня выдвижная планка помешала бы зажимной конструкции.

На уголок был приделан кусок ламината для меньшего трения заготовки. В то время когда об чистый уголок заготовка "застревала".

Стоит отметить, что центральная плита для циркуляки не из ламината, а из такого же ДСП, что и столешница. Более того, она поворотная. Выполнена в виде квадрата, по углам которого вкручиваются винты для фиксации. Очень удобно!

Реализовал систему стружкоотсоса из гофры для электрического кабеля 40мм и канализационных соединителей. Ребята, очень рекомендую! Решение самое бюджетное, на мой взгляд.

Именно соединители надо брать 40мм, т.к. гофра и сам шланг пылесоса - все тоже 40мм и отлично фиксируются в них.

Только имейте в виду, что электрическую гофру для замены гофры пылесоса нельзя использовать. Я проверил! Она дико резонирует и гудит!

Но до двух метров вполне себе нормально. Поэтому я вывел ее по низу и закрепил стяжками. На концах сделал по два 40х соединителя. Делал именно отдельными патрубками, чтобы сила всасывания не распылялась на другие каналы.

У фрезера на тот момент еще не было гофры, т.к. закончились соединители на 40мм. Она добавилась позже.

С этого ракурса отлично видно, что на каждом устройстве (у меня) есть возможность подключения пылесоса.

Ну а так - вот, отличный стол у меня вышел. Я уже испытал его, буквально стразу зашил потолок. При этом пилил ОСБ вдоль. И выдвижной упор был как нельзя кстати! Предусматривайте заранее подобные вещи!

Всем спасибо за внимание! С вами был Гараж программиста! Подписывайтесь на Дзене и на YouTube!

Как сделать компактный многофункциональный станок

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок.

На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания.

Нужный угол можно получить используя угловой упор с направляющей.

Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации.

Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

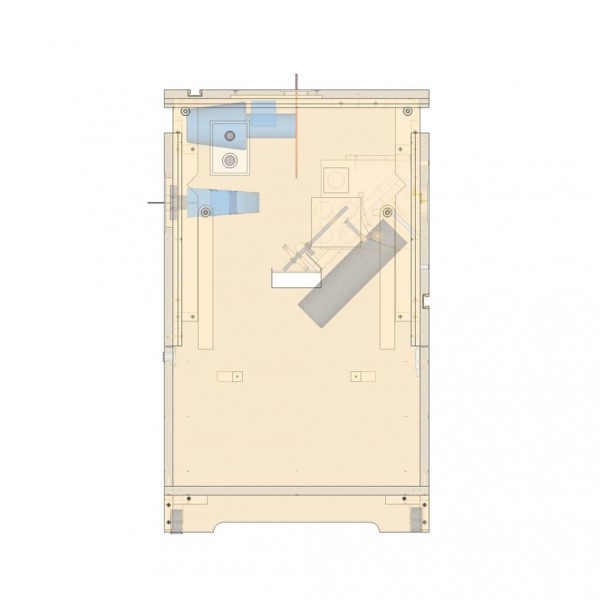

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального мозгостола. Высота этой рамки должна быть такой же, что и высота имеющихся колесиков.

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Далее проводится проверка перпендикулярности рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляется трубка, по которой и смотрится перпендикулярность оси фрезера и плоскости стола, а еще проверяется параллельность канала направляющей и циркулярного диска. Ну и наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

Распиловочный стол…нищебродвариант.

Заказал у деда отмороза распиловочный стол…Makita MLT100.

Но конец года выдался не особо простым…козлячий год, этим многое объясняется.

Постоянный деньганехватос заставил задуматься, а действительного ли я готов отдать $380 за распиловочный стол?

Пожалуй сейчас, точно не готов.

Вообще кризис, это хорошо…

Пока чиновник в поте лица думает о народе, о том как купить майбах последней модели и новый золотой унитаз в свой дворец, народ тем самым включает мозги и вспоминает что у него есть руки.

Но тут уж как придется…кто-то эти руки потянет к бутылке, а кто-то займется делом.

Вот к бутылке я как-то совсем пока не готов…а вот срукоблудить что нибудь, это я за.

И решил я переделать свой "распиловочный стол" пятилетней давности…который был сделал по острой нужде, аж минут за 20 из куска постформинга…

Сделанная на скорую руку приспособа для облегчения жизни, оказалась конечно же очень не удобной и маленький…да и с годами постворминг рассохся и его повело, что уже не давало точного реза.

На этот раз я хотел сделать дешево…быстро…но учитывая мои потребности.

Поехал в магазин и купил ЛДСП (да, подобные вещи не правильно делать из дсп…но, реалии таковы, что влагостойкую фанеру я не нашел…да и признаться, в Минске я ее вообще в глаза никогда не видел).

Взял два куска 600х800х16 и 300х800х16.

Купил алюминиевый уголок 20х40х2000 и швеллер 10х10х2000 (увы 10х15х2000 я не нашел).

Взял 40 конфирматов, две металлические линейки по 500мм.

Ну и к делу.

Плита 600х800 стала основанием. Нормальный, удобный размерчик.

Плиту 300х800 распустил на ламели 50х800.

Из них сделал окантовку…которая добавила жесткости.

Собирал все с использованием Kleiberit PUR 501.

Понимая что циркулярка без "протяжки", это по большому счету хрень…я точно знал, что "протяжка" мне нужна!

Фрезернул полость пол швеллер и вклеил его на Soudal Fix All Classic.

Очень жаль что швеллер десяточка…а не 15…ну что есть…найду, может переделаю.

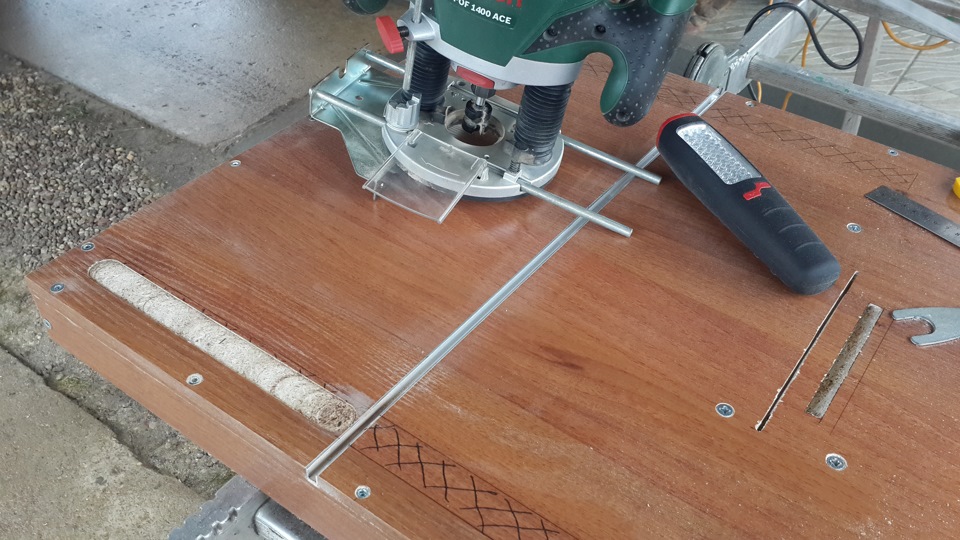

Дальше фрезернул дорожки под линейку.

Точно вымерял чтобы заподлицо.

Линейки порезал в размер, точно позиционировал по диску и так же вклеил на Soudal.

Дальше взялся за параллельный упор.

Как-то опять каждый раз пережимать обрезок палки струбцинами желания не было, и упор решил делать на подобии заводских распиловочных станков.

Основа алюминиевый уголок 20х40.

Жесткость у него не особо, по этому усилил его деревянной планкой, склеив их fix all-ом.

К задней части направляющей приклепал уголок 20х20…

Это уже позволит позиционировать упор перпендикулярно столу.

А вот с креплением решил заморочиться.

Для реализации мысли, нужен был кусок алюминия.

Где взять кусок алюминия?

Отпилить от диска )

Дальше уже воплощение идеи.

Взял не нужную струбцину…позаимствовал нужные для меня части с нее.

Нарезал резьбу в болванке.

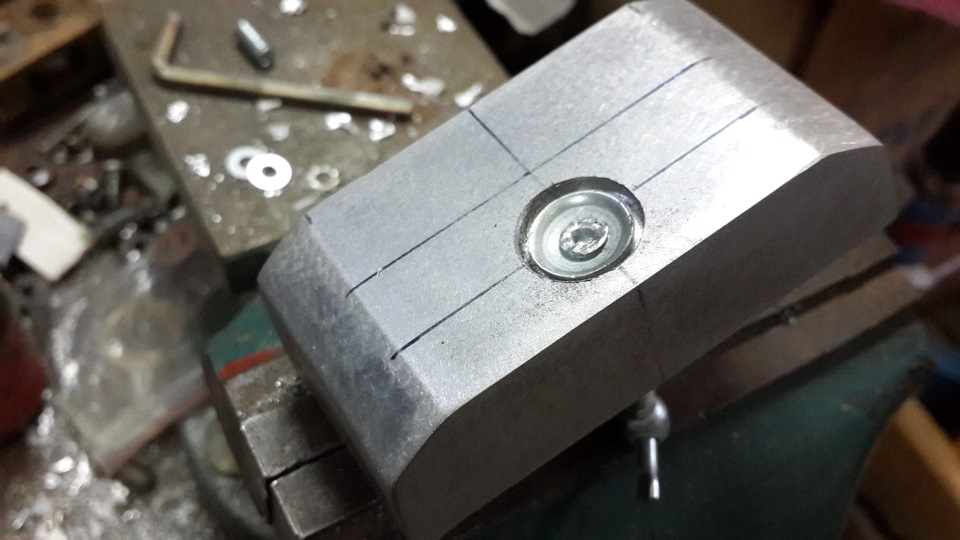

Получился серьезный такой брусок.

Параллельный упор поженил с зажимом двумя болтами с анаэробным клеем.

Получилось очень удобно…не сильно хуже заводских быстросъемных упоров.

Дальше уже мелочи…установка розетки, проводка, выключатель. Кнопка в пиле зафиксирована.

Все это работает в связке с пылесосом с автопуском.

Каретку протяжки забыл сфотографировать…но там все ясно.

Циркулярка сейчас стоит на базе 160-того диска…это конечно мало.

На данный момент толщина пропила составляет 37мм.

Наверное, через месяц я куплю и установлю другую циркулярку…на основе 210 или 235 диска.

Обязательно это будет циркулярка с расклинивающим ножом.

Если поставлю циркулярку с 210-235 диском, до тогда обязательно соберу модуль плавного запуска для пилы.

Конечно, это эконом вариант…нужда заставляет.

И не заменяет это в полной мере заводское изделие…особенно если речь идет о пилении под углами.

В моем столе сделано два положения…под 90 и 45 градусов.

Как правило, этого достаточно.

Без учета дисковой пилы, которая была в хозяйстве…стоимость всех материалов (без клея) составила $30…даже с учетом пилы на 235-тый диск, стоимость такого станка не превысит $160…что ровно в два раза дешевле, заводского стола вроде Bosch или Makita.

Стол для столярки в гараж своими руками! Часть 1

Ребятки, всем привет!

Вот наконец-то я взялся за обустройство гаража!

Выбросил много ненужного хлама, освободил место.

И первым делом решить сделать столик наподобие верстака.

Но не для огромных тисков и слесарных работ, а для своих поделок из дерева.

А также для хранения столярного инструмента.

Съездил за материалом, возил на своём автомобиле, пришлось делать три рейса)))

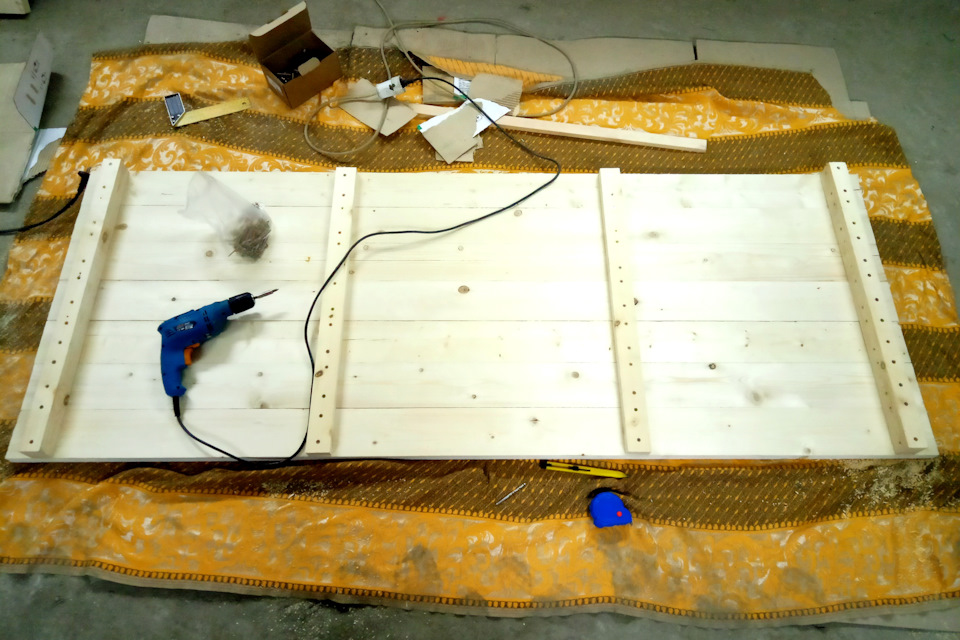

Для изготовления стола я приобрёл следующие материалы:

— 2 бруска 50*70*2000

— 2 бруска 40*50*2000

— 14 досок 30*100*2000

— саморезы

Для столешницы выбрал доски получше.

Для резки досок использовал самодельное приспособление из подручных материалов и "обезьянки"

Пилить такой пилой одно удовольствие, особенно после моей ручной торцовки.

Напилил в размер досок для столешницы.

И скрепил брусками.

Собирал всё просто на саморезы, без клея.

Далее напилил в размер ножки.

После того, как прикрутил ножки к столешнице, взялся за перекладины для полки.

И вот стол стоит на своих ножках!

Далее напилил досок для полки и собрал всё воедино.

Размер столешницы 190*70 см. Высота стола 100 см.

Конструкция ещё не закончена.

Сделаю укосины-распорки, придам жёсткости всей конструкции.

Продолжение следует…

Метки: верстак, верстак в гараж, верстак из дерева, верстак своими руками

Комментарии 77

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Для столярных дел, а покупаешь строганую готовую доску. И да, ни одной царги, сопромат для слабаков. Но ты на верном пути, больше изучай теории и ни чего не бойся!)

Ну серьезных станков еще нет.

Я на верном пути)))

Я сперва купил ручную циркулярку и электрорубанок с лобзиком. Из циркулярки сделал станок, и понеслось. Станок из рубанка, и мог уже сам любую доску сделать. Единственное, не жмись сразу на фанеру, лучше из фанеры все станки начинать делать, а потом в металл

Классный получается столик!

Я такой стол верстак делал, а то надоело на коленке все делать. Я еще полку снизу сделал из ДСП где поперечены снизу прикручены.

Мне тоже надоело!)))

Вот и делаю.

Покрутить может ! Действительно лучше б из профильной трубы сварил а сверху бакелитоваю фанеру.или на крайняк повторил бы столярный стол как он должен быть. Столярному столу классическому лет наверно 300,

и практически не изменился по сей день.

Упадет набок нахрен

Хлипковато, как не крути, под нагрузкой прогнется.

Столешницу надо было делать как минимум из половой доски и клеить, а сверху ламинат. Надежно и функционально.

Под какой нагрузкой?

Конкретно!

Я сегодня его проверил под нагрузкой!

80 кг легко!

Жди вторую часть!

Сам же понимаешь, что если будешь что тот забивать, или выбивать увесистое, то этот стол буде амортизировать и нормально работать инструментом не получится. Он и 200кг выдержит, это не показатель, важна жесткость.

Можно конечно вертикальные перегародки сделать, но думаю это для вас не вариант.

Может конечно тебя это все устраивает то да будешь что то мелкое делать часы ремонтировать или электроинструмент, то да его хватит.

Но все равно молодец, что без скуки не сидишь и что то мастеришь.

С наступающим…

Читайте также: