Сервисный стол для обслуживания пресс форм

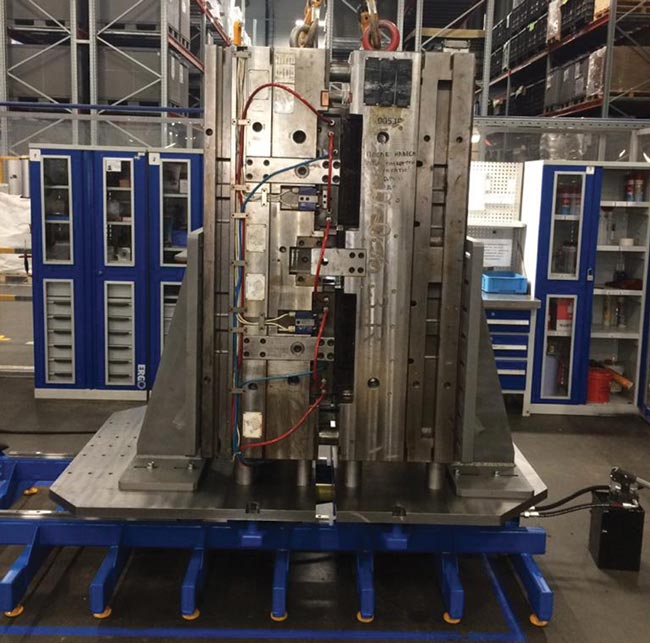

Кантователь предназначен для безопасного и легкого вращения пресс-формы на 90 0 одним нажатием кнопки. Подходит для обслуживания пресс-форм и штампов до 30 тонн.

- Позволяет значительно повысить эффективность работы при обслуживании пресс-форм;

- Безопасная и надежная эксплуатация;

- Компактная и удобная конструкция;

- Электромагнитный тормоз для автоматической остановки в случае отключения электропитания;

- Установка полностью электрическая.

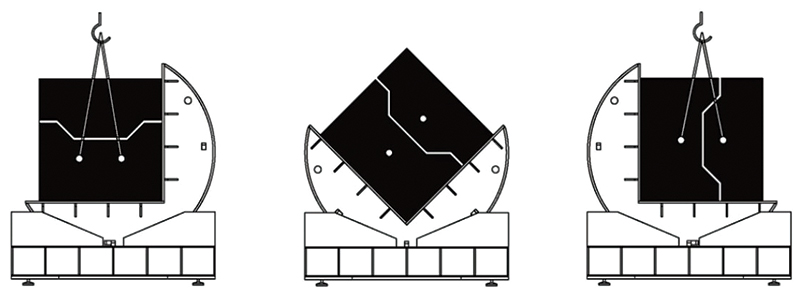

Кантователь для пресс-форм PM электро-механический

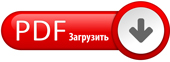

Схема работы кантователя (вращателя) для пресс-форм

Технические характеристики электно-механических кантователей - вращателей РМ для пресс-форм и штампов

| Модель | PM10 | PM30 |

| Максимальная нагрузка, кг | 10 000 | 30 000 |

| Размеры рабочих площадок, мм | 1300 х 1300 | 2200 х 1800 |

| Высота рабочей площадки от пола, мм | 730 | 985 |

| Мощность главного двигателя, кВт | 3 | 11 |

| Параметры электрического подключения, В/Ф/Гц | 380 / 3 / 50 | 380 / 3 / 50 |

| Габариты, мм | 1900 × 1400 × 2050 | 2600 × 2200 × 2800 |

| Вес, кг | 3000 | 9000 |

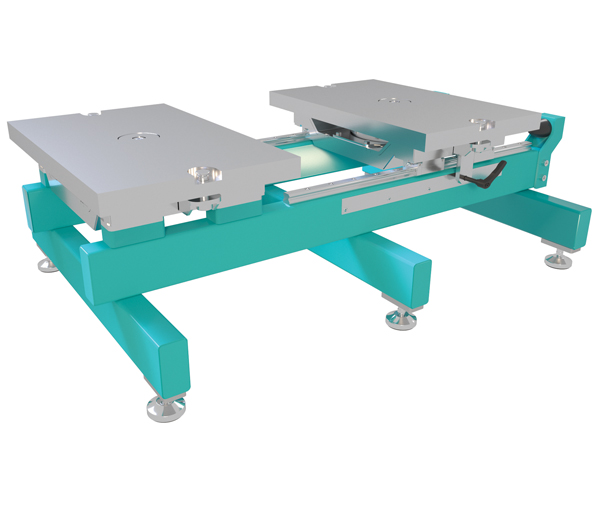

Кантователь пресс-форм механический КFС 6000

Механический кантователь пресс-форм это простое и надежное решение для небольших по объему производств. Обладая простой и прочной конструкцией, кантователь обеспечивает полный функционал по развороту пресс-форм, а отсутствие узлов, требующих регулярного обслуживания и ремонта, означает низкие эксплуатационные расходы.

Для работы кантователя необходимо использовать кран-балку.

- Простая надежная конструкция;

- Простота манипуляций;

- Низкие эксплуатационные расходы (отсутствуют узлы, требующие регулярного обслуживания);

- Возможность использования на любом участке, оснащенным кран-балкой;

- Возможность модификаций под специфику конкретного производства.

Кантователь для пресс-форм механический КFС 6000

Технические характеристики механических кантователей - вращателей КFС 6000 для пресс-форм и штампов

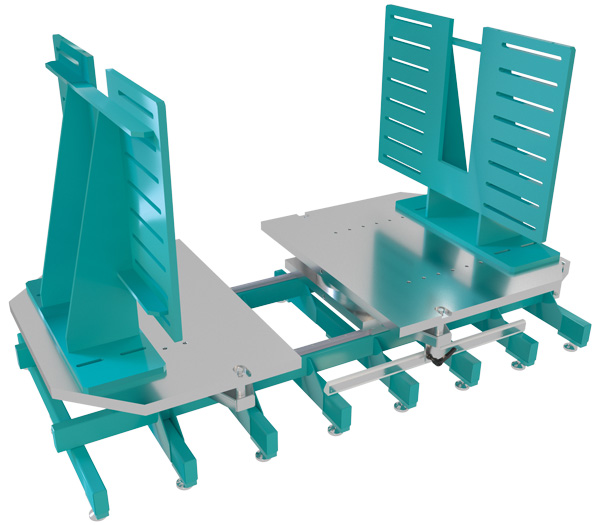

Поворотный стол для обслуживания пресс-форм

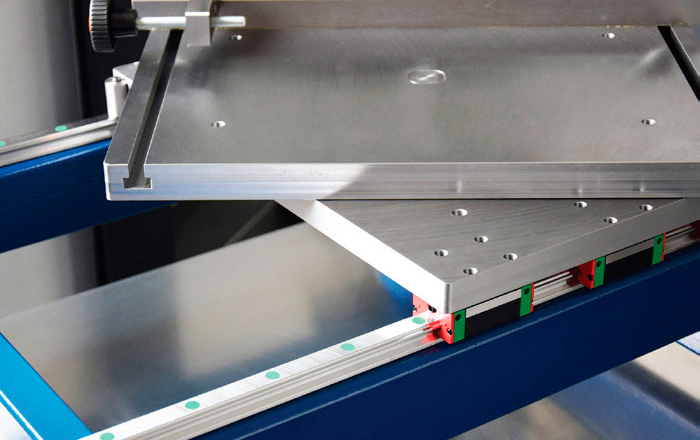

Поворотный стол предназначен для удобства размыкания - смыкания штампов и пресс-форм на две части для проведения ремонта или обслуживания. Поворотные платформы, на которые устанавливаются матрица и пуансон, позволяют повернуть половинки пресс- формы в необходимое положение. Они вращаются на 360 градусов, с возможностью фиксации каждые 90 градусов. Размыкание происходит путем смещения одной из поворотных платформ вдоль направляющих качения. Поворотные столы существенно упрощают разборку и последующую сборку оснастки. Они сокращают трудоемкость и позволяют проводить работы безопасно для персонала. Допускается установка пресс-формы до 10 тонн.

До 3 тонн на колёсах

До 10 тонн с угольниками

- Время на диагностику пресс-формы снижается. Она устанавливается на поворотные площадки, затем оператор раздвигает их и начинает работу;

- Простая работа с пресс-формой. Подъемное оборудование необходимо только лишь для установки и снятия пресс-формы со стола

- Безопасная работа. В течение всего времени по диагностике, профилактике и ремонту пресс-формы она располагается на столе;

- Разведение матрицы и пуансона производится с высокой точностью. При размыкании сохраняется их соосность. Это затруднительно добиться при разборе традиционным способом. Половинки пресс-формы перемещаются горизонтально на встречу друг другу при смыкании. В случае маловероятного заклинивания, они легко разводятся обратно. Традиционный способ разбора, с применением кран-балки, подразумевает опускание одной половинки пресс-формы на другую. Зачастую это приводит к заклиниванию, т.к. затруднительно подвести чётко параллельно половины друг к другу. Поэтому существует риск повреждения оснастки.

- Установка и разборка пресс-формы может быть осуществлена одним человеком.

Технические характеристики поворотных сервисных столов KFM для ремонта и обслуживания пресс-форм

| Модель | Максимальный вес пресс-формы, кг | Габариты стола (Д×Ш), мм | Габариты каждой поворотной площадки (Д×Ш), мм | Вес, кг |

| KFM 3000 | 3 000 | 1200 × 800 | 595 × 370 | 250 |

| KFM 5000 | 5 000 | 2000 × 950 | 950 × 590 | 720 |

| KFM 10000 | 10 000 | 2000 × 950 | 1200 × 600 | 1120 |

Сервисный стол для обслуживания пресс-форм с раздвинутыми платформами

Стол для обслуживания пресс-форм с повёрнутыми платформами

Поворотный стол с установленной прессформой

Стол для обслуживания пресс-форм DME OPTIM

Это новое поколение столов для обслуживания пресс-форм разработано для быстрого и безопасного раскрытия форм:

- Сервисный стол обеспечивает удобный доступ для обслуживания и ремонта пресс-форм

- Позволяет открыть пресс-форму и повернуть без использования такелажных инструментов

- Вращение на 360 o каждой половины пресс-формы (фиксация на каждых 90 o )

- Максимальная нагрузка 3000 кг

- Рабочая высота 850 мм

АРТИКУЛ: OPTIM 2530-850AL

Комплект стола DME OPTIM для обслуживания пресс-форм включает:

- Стол с поворотными плитами

- Платформа

- Инструментальная плита

Характеристики сервисного стала для обслуживания пресс-форм DME OPRIM

- Максимальная нагрузка: 3000 кг

- Длина Ширина Высота: 1200 х 600 х 850 мм

- Размеры поворотной плиты: 500 x 350 мм

- Ход открытия: 450 мм

Поворотные площадки сервисного стола для обслуживания пресс-форм DME OPTIM

Пресс-форма установленная на стол для обслуживания DME OPTIM

Сервисный стол для обслуживания пресс-форм с поворотными платформами

Ремонт пресс-форм и штампов

Общая информация по полировке металлических поверхностей пресс-форм, рекомендации и советы

Искусство полирования отрабатывается годами, чтобы достичь совершенства. Для начала, вот некоторые основные принципы и способы зачистки, ручного мелкозернистого шлифования и алмазного полирования.

Обработка поверхности - это процесс, требующий применения различных инструментов, материалов и, что самое важное, специализированных навыков. Одним из наиболее технически сложных типов обработки поверхности является изготовление пресс-форм, так как качество об- работки поверхности формы напрямую влияет на качество получаемой продукции. Правильная обработка крайне важна!

Хотя искусство полирования совершенствуется годами, вот некоторые принципы, соблюдение которых поможет в начале этого пути. Давайте рассмотрим три главных процесса, благодаря которым получается полированная до блеска металлическая поверхность:

- Зачистка

- Ручное мелкозернистое шлифование

- Алмазное полирование.

Подготовка поверхности / Зачистка

Правильная техника зачистки

Технически, машинная обработка является точкой отсчета процесса обработки поверхности, но именно на этапе зачистки все и начинается. После машинной обработки металла его поверхность обычно шероховатая с неровностями и отметинами. Полировщики должны пользоваться ручной шлифовальным станком, который специально предназначен для снятия небольших излишков металла и получения поверхности достаточно гладкой для того, чтобы её можно было подвергнуть мелкозернистому шлифованию и, наконец, алмазному полированию.

Ручные шлифовальные станки могут использоваться с разнообразными шлифовальными диска- ми и камнями всевозможных форм, размеров и зернистости. Правильный выбор зернистости важен, так как начало обработки слишком мелким зерном может означать выброшенные на ветер время и камни. Для грубой зачистки используйте зерно крупнее, а по мере прогресса снижайте размер зерна. После принятия решения о том, какой камень или диск использовать, вставьте его хвостовиком в патрон как можно глубже, чтоб исключить биение. Каждый раз при установке камня в станок, необходима небольшая правка камня, чтобы он как можно больше соответствовал контуру обрабатываемой поверхности. Это гарантирует концентричность абразивной поверхности.

Шлифовальные станки имеют тенденцию следовать волнистым контурам грубой поверхности, что усложняет получение ровной и гладкой поверхности для последующей обработки. По возможности, делайте шлифующие движения под углом 45-90 градусов относительно неровностей, образованных вследствие предварительной машинной обработки. Следите за тем, чтобы ваши руки двигались уверенно и жестко, контролируя каждое движение инструмента, так как от этого во многом зависит гладкость поверхности и объем полировальных работ впоследствии. Перед началом зачистки определитесь, как и чем именно лучше держать шлифовальный станок, чтобы он правильно соприкасался с обрабатываемой поверхностью. По возможности, установи- те обрабатываемую деталь так, чтобы было удобнее работать со шлифовальным станком и обе- спечить четкие и точные движения инструмента.

Скорость и обороты

Внимательно следите за направлением вращения. Если двигать инструмент в направлении, противоположном направлению вращения, то он, как правило, сходит с нужной траектории. И наоборот, если двигать инструмент в направлении вращения диска, то рез может получиться глубже, чем требуется.

Скорость шлифовального станка является другим немаловажным фактором. Помните, самое большое значение имеет скорость поверхности инструмента относительно обрабатываемого металла. Иными словами, скорость поверхности маленького диска меньше скорости поверхности большого диска при одинаковом числе оборотов в минуту. Если необходим контроль скорости поверхности инструмента, то используйте реостат, двухзажимный переменный резистор. Не старайтесь обработать как можно большую площадь за одно движение инструментом. Очень сложно контролировать инструмент и добиться равномерного распределения нагрузки на диск на большой площади. Опытный специалист сначала работает на маленьких участках, которые затем объединяет в одно целое.

Еще один хороший метод - это делать шлифующие движения крест-накрест для получения равномерного результата. При выравнивании поверхности, обрабатывайте её в одном направлении так, чтобы захватить обрабатываемую поверхность полностью. Затем обрабатывайте в перпендикулярном направлении, пока не зашлифуются следы от предыдущей шлифовки. Помните, что вы управляете шлифовальным станком. Не позволяйте шлифовальному станку управлять вами. Мощное оборудование требует особого внимания, поэтому внимательно следите за инструментом.

Слушайте и чувствуйте

При работе с ручным шлифовальным станком существуют некоторые важные признаки, которые распознаются с опытом. Например, если во время шлифования мотор замедляется, значит на инструмент прилагается чрезмерное усилие. Диск или камень выполняют свои функции только при вращении на правильной скорости. Чем выше скорость инструмента, тем быстрее снимается металл.

Изменения звука работы станка указывает на изменение скорости его работы. Необходимо “чувствовать” нужное усилие, но о многом может сказать и звук работы шлифовального станка, и вид получаемой поверхности. Если камень или диск вибрирует и становится тяжело равномерно перемещать его по металлической поверхности, то, возможно, он истерся или забился стружкой. Исправьте ситуацию, используя правильный камень.

Если шлифование неравномерное, то это происходит из-за снижения или увеличения скорости. Попытка обработать слишком большую площадь ухудшает контроль над инструментом, вызывает вибрации и изменение скорости. Опять же, лучше обрабатывать небольшие участки один за другим; а затем объединить их в одно целое. Устойчивость шлифовального станка, равномерность движений и постоянство усилия на шлифовальный инструмент определяет качество работы и время, необходимое для ей завершения. Следите за тем, чтобы не снять больше материала, чем необходимо.

Советы и подсказки по зачистке

- Внимательно следите за тем, чтобы инструмент не повторял неровности и не снимал больше материала, чем требуется

- По возможности, делайте шлифующие движения под углом 45-90 градусов относительно неровностей, образованных вследствие предварительной машинной обработки

- Максимально фиксируйте руки при работе, полностью контролируя шлифовальный станок

- При необходимости используйте реостат, так как от скорости поверхности шлифовального инструмента при соприкосновении с обрабатываемым материалом многое зависит

- При установке камня или диска в шлифовальный станок, вставьте его хвостовиком в патрон как можно глубже, чтоб исключить биение

- Выбирайте такое положение, которое позволит крепко держать шлифовальный станок и при этом легко выполнять четкие и точные движения инструментом

- Не старайтесь обработать как можно большую площадь за одно движение инструментом

- Делайте шлифующие движения крест-накрест для получения равномерного результата

- Прислушивайтесь к звуку, который издает работающий инструмент, чтобы определить изменения в скорости шлифования

- Очищайте шлифовальный инструмент от металлической стружки правильным камнем.

Ручное мелкозернистое шлифование

Правильная техника ручного мелкозернистого шлифования

Когда металлическая поверхность достаточно отшлифована, необходимо определить готовность поверхности к последующему ручному мелкозернистому шлифованию. Проверьте фрезерованные поверхности на предмет необходимости ручной зачистки следов фрезера. Отшлифованные поверхности не должны иметь разрывов. Ручная отделка шлифованием должна быть тонкой и не иметь неровностей и следов. Убедитесь, что следы от работы надфилем не имеют разрывов и волн. Если все участки обработаны наилучшим образом, то самое время начинать мелкозернистое шлифование.

Выбор размера зерна для начала работы зависит от уровня шлифования после машинной обработки, шлифовки или опиловки. Машинная обработка обычно оставляет более грубую поверхность чем шлифование; поэтому в этом случае необходимо использовать инструмент с более крупным зерном. После шлифования же можно использовать зерно помельче.

Предварительное мелкозернистое шлифование следует начинать с зернистости 320 для удаления оставшихся углублений, волн и прочих недостатков для достижения гладкой поверхности. Если дефекты неглубокие, то вполне будет достаточно камня зернистостью 320. Камень необходимо перемещать по поверхности вперед-назад со средним усилием, под углом 45 или 90 градусов относительно последних отметин от инструмента.

Очищайте и смазывайте шлифовальные камни

Перед использованием камней замочите их в чистой смазке на масляной основе. Регулярно производите чистку камней, погружая их в масляную смазку. Постоянная чистка необходима для удаления мелких частиц металла, который забивают поры камня. Если камень забивается такими частичками, то они могут вызвать глубокие царапины на полированной поверхности. Такое явление называют “подбор - picking up”. Шлифовальное масло или другие смазки, кроме поддержания камня в чистоте, улучшают его рабочие свойства. В самом начале процесса мелкозернистого шлифования могут появиться неровности и бугорки. Все эти дефекты должны быть удалены для получения действительно ровной и гладкой поверхности. В особенности это необходимо, если стоит цель получить безупречную блестящую полировку. Отшлифованные поверхности часто имеют участки, где металл подгорел от шлифовального диска. Эти нагары необходимо удалить, чтобы добиться одинаковой твердости по все поверхности.

Перекрывайте все царапины

С чисто физической точки зрения полирование представляет собой процесс нанесения перекрывающих друг друга царапин, которые становятся все тоньше и тоньше. Чтобы этого достичь, важно изменять угол (направление) шлифования каждым новым камнем с более мелким зерном. В этом случае царапины, оставленные зерном одного размера, “сотрутся” камнем с зерном размером мельче. Крайне важно, чтобы каждый камень с зерном мельче полностью стирал все царапины, оставленные камнем предыдущего размера зернистости. Если это условие не соблюдено, то в результат получится хоть и блестящая, но оцарапанная поверхность.

По завершении каждого этапа шлифования камнем одной зернистости, тщательно вымойте всю рабочую область свежим полировочным маслом и протрите чистой тканью, чтобы удалить все твердые частички, оставшиеся на поверхности. Это необходимо для того, чтобы ни одна частичка от предыдущей камня не была “подобрана” камнем с мелким зерном, приведя к образованию глубоких царапин. Чтобы еще больше обезопасить мелкозернистые камни от попадания в них зерна крупнее, смазывайте камни в только что вскрытой банке шлифовального масла, а не того, которое уже использовалось для промывки более грубых камней. Лучше всего хранить камни разной зернистости в разной таре.

Подсказки и советы по мелкозернистому шлифованию

- Не используйте слишком грубый камень

- Всегда правьте (придавайте форму) шлифовальному камню, чтобы он лучше контактировал с обрабатываемой поверхностью

- Правьте шлифовальный камень с большой осторожностью

- Используйте достаточное количество шлифовального масла во избежание воздействия на камень чрезмерных нагрузок

- Крепко удерживайте шлифовальный камень, следя за направлением шлифовки, но не надавливайте слишком сильно

- Убедитесь, что следы работы предыдущего камня полностью удалены

- С каждым камнем другой зернистости изменяйте направление шлифования

- Между сменой камней с разной зернистостью тщательно очищайте рабочую поверхность

- Храните камни одной зернистости в отдельной банке шлифовального масла

- С особой тщательностью следите за шлифованием кромок (линия разъема).

Правильная техника алмазного полирования

Алмазное полирование

Алмазное полирование - это последний этап процесса полировки. Он зависит от того, насколько блестящей должна быть обрабатываемая поверхность. Однако, невозможно добиться требуемого блеска, если предыдущие этапы шлифования не были выполнены на должном уровне. Если на более ранних этапах были допущены ошибки, то они обязательно проявятся и повлияют на конечный результат.

В некоторой степени, исходная алмазного полирования будет зависеть от последовательности выбора камней для подготовки поверхности. На рынке предлагается множество алмазных смесей - частичек алмазов в связующем веществе типа масла. Начинайте работу, нанося на полируемую поверхность алмазную смесь с зернистостью повыше. Затем при помощи волосяной, медной или стальной щетки растирайте смесь круговыми движениями при помощи ротационного инструмента на малой скорости во избежание разбрызгивания смеси за пределы детали. Старайтесь придерживаться правила: 500 об./мин. для грубой полировки, макс. от 5000 до 10000 об./мин. для окончательной полировки.

Перекрестное полирование

Прилагая усилие от слабого до среднего, удерживайте щетку ровно на поверхности во избежание появления глубоких круглых отметин. При работе с алмазными смесями следует применять ту же “перекрестную” тактику, что и в случае шлифования камнями. Как правило, в процессе полирования смесь темнеет - это значит, что метал постепенно снимается с поверхности и смешивается со смесью.

Полируйте поверхность до тех пор, пока на ней не останется никаких отметин и царапин, кроме тонких круглых следов от ротационного инструмента. Следов предшествующей шлифовки не должно быть видно вообще. Если они все же остались, воспользуйтесь чуть более грубой алмазной смесью и в легким усилием обработайте поверхность медной щеткой до удаления таких следов. Затем смесь с такой же зернистостью необходимо применить с волосяной щеткой, чтобы удалить следы работы медной щетки. (Если применение более грубой смеси не помогло удалить следы шлифовки, то перед продолжением полировки следует обработать поверхность шлифовальным камнем с более мелким зерном, чем у используемого на последнем этапе шлифования.

Полировка войлоком

Следующий шаг - удаление круглых следов работы волосяной щетки - выполняется при помощи войлочного инструмента, как правило, войлочной насадки. Существуют войлочные насадки раз- личной жесткости, уже закрепленные на хвостовике или находящиеся в нейлоновом футляре с хвостовиком. Закрепите насадку в ротационном инструменте и с усилием от легкого до среднего полируйте поверхность с применение алмазной смеси до тех пор, пока на поверхности не останутся видимыми лишь признаки обработки войлоком.

Перед сменой алмазной смеси на более тонкую, тщательно очистите поверхность формы для удаления любых частиц от предыдущего этапа обработки. Обычно для этого применяют чистую ткань или вату с очищенным маслом или спиртом. Не используйте щетки и войлочные насадки, которыми вы работали с пастой одной зернистости, для пасты с другой зернистостью.

Эти шаги - полировка щеткой, полировка войлоком и чистка - необходимо предпринимать каждый раз при смене смеси на другую зернистость, и так до самого окончания обработки. Отполируйте поверхность мягкой папиросной бумагой, войлочными брусками или ватными палочками с применением самой мелкозернистой смеси для получения высочайшей степени полирования.

Подсказки по алмазному полированию

- Сначала нанесите немного алмазной смеси; если нужно будет больше - добавьте

- Не смешивайте алмазные смеси разной зернистости

- Если смесь подсыхает или твердеет, добавьте чистого алмазного растворителя или смазки

- Удерживайте щетку или войлочную насадку ровно на поверхности

- Если выбранная для первого этапа полировки алмазная смесь не удаляет следы от предыдущей операции шлифования, то воспользуйтесь более грубой смесью; в противном случае останутся отполированные блестящие царапины

- Тщательно очищайте полируемую поверхность перед тем, как перейти к более тонкому полированию

- Не используйте смеси разной зернистости с одной и той же щеткой или войлочной насадкой

- Убедитесь, что на каждом последующем этапе полировки полностью удаляются следы предыдущего

- Во избежание загрязнения осуществляйте полирование как можно дальше от зон шлифования или в отдельном полировочном помещении

- Высокоглянцевую или зеркальную поверхность можно по- лучить только с опытом и терпением.

Полирование и спешка - несовместимы. Зачастую, чтобы научиться полировать детали до идеального блеска требуются годы. Конечно же, никакие советы и инструкции не заменят практических навыков работы по руководством опытного инструктора. Но все же основные рекомендации, приведенные в данной статье, станут хорошим подспорьем, чтобы начать и, со временем, добиться отличных результатов в области полировки.

Сравнительная таблица зернистости POV

Данная таблица с маркировкой типовых отделок поможет в общении с заказчиками. Указание этих маркировок на чертежах деталей поможет изготовителю пресс форм придать ей нужную степень полировки. Так как отделка отличается в зависимости от материалов, данную таблицу следует использовать только как справочную.

| Стандарт FERA | Американский стандарт | Размер зерна, мкм | ||||

| густой | широкий | густой | широкий | |||

| D 1181 | D 1182 | 16/18 | 16/20 | 1180 - 1000 | ||

| D 1001 | 18/20 | 1000 - 850 | ||||

| D 851 | D 852 | 20/25 | 20/30 | 850 - 710 | ||

| D 711 | 25/30 | 710 - 600 | ||||

| D 601 | D 602 | 30/35 | 30/40 | 600 - 500 | ||

| D 501 | 35/40 | 500 - 425 | ||||

| D 426 | D 427 | 40/45 | 40/50 | 425 - 355 | ||

| D/B 356 | 45/50 | 355 - 300 | ||||

| D/B 301 | 50/60 | 300 - 250 | ||||

| D/B 251 | D/B 252 | 60/70 | 60/80 | 250 - 212 | ||

| D/B 213 | 70/80 | 212 - 180 | ||||

| D/B 181 | 80/100 | 180 - 150 | ||||

| D/B 151 | 100/120 | 150 - 125 | ||||

| D/B 126 | 120/140 | 125- 106 | ||||

| D/B 107 | 140/170 | 106 - 90 | ||||

| D/B 91 | 170/200 | 90 - 75 | ||||

| D/B 76 | 200/230 | 75 - 63 | ||||

| D/B 64 | 230/270 | 63 - 63 | ||||

| D/B 54 | 270/325 | 53 - 45 | ||||

| D/B 46 | 325/400 | 45 - 38 | ||||

Таблица рекомендаций SPI

Свяжитесь с нами и получите дополнительную техническую информацию и цены на:

Система

Компания «Система» предлагает оптимальные и надежные решения для производителей литьевой оснастки, для производителей изделий из пластмасс в таких отраслях, как упаковка, медицина, автомобильная промышленность, оптика, электроника, приборостроение, товары народного потребления и др.

Являясь официальным представителем мировых брендов (DME, Besdia, Mold-Masters) компания ориентирована на то, чтобы помочь заказчикам в изготовлении высококачественной оснастки, поставляя качественные европейские и азиатские комплектующие и материалы по доступной цене.

«Система» поставляет компоненты для производства и ремонта пресс-форм, штампов, оборудование для полировки, сервисную химию и смазки, промышленный инструмент, горячеканальные системы и термоконтроллеры, а также осуществляет изготовление деталей нестандартной формы по чертежам заказчика (знаки, толкатели для литья пластмасс и металла, трубчатые и плоские толкатели, плиты, втулки, колонки, матрицы и пуансоны для штампов и др.).

Компания предлагает высокоэффективные решения, которые помогут увеличить срок службы оборудования для литья пластмасс, повысить качество получаемых изделий, сократить брак и отходы производства и вывести бизнес на новый технологический уровень. Мы оказываем техническую поддержку и гарантийное обслуживание, проводим обучающие вебинары и тренинги.

Доставка компонентов, оборудования, ручного инструмента и сервисной химии осуществляется во все регионы России без ограничений по сумме заказа.

Для нестандартных технический изделий срок обработки запроса может составить 1–3 дня. Сотрудники «Система» открыты для диалога и стараются обеспечить высокий уровень обслуживания клиентов.

По всем вопросам обращайтесь на общую почту. Все запросы, полученные по электронной почте, обрабатываются в течение часа.

Компоненты пресс-форм

Конструирование и изготовление литьевых пресс-форм основывается, на использовании стандартизованных блоков плит и деталей. Оснастка для переработки термопластов и реактопластов представляет собой набор плит и компонентов, таких как колонки, втулки, толкатели, крепежные элементы и т.д. В большинстве случаев они имеют одну и ту же конструкцию, изменяется только их типоразмер. Компания «Система» поставляет полный ассортимент стандартных компонентов литьевых пресс-форм.

Толкатели постоянно испытывают нагрузки сжатия и растяжения, изгиба и трения, что приводит к их частому износу. Поверхность толкателей должна иметь твердость не менее 52 HRC, закаленные толкатели имеют твердость 62 HRC.

В ассортименте компании толкатели: цилиндрические, ступенчатые, плоские, трубчатые, гибкие, дюймовые, а также толкатели под заказ.

Широкий ассортимент стандартных компонентов пресс-форм, таких как направляющие колонки и втулки, центрирующие кольца, литниковые втулки, винты, болты, пружины, центрирующие фиксаторы, подъёмные кольца и многое другое, позволит легко найти то, что необходимо для надёжной работы литьевой формы.

Компания «Система» предлагает широкую линейку инженерных решений для формирования резьбы, для управления движением плит и последовательностью их раскрытия, а также другие полезные девайсы для всех случаев применения в формах, исходя из задач и особенностей отливаемого изделия.

В ассортименте: системы управления плитами, системы для формирования поднутрений и резьбы, счетчики циклов, клапаны воздушные, болты фрикционные, календарные вставки, фиксаторы ползуна, гидравлические цилиндры, ускорители выталкивания и многое другое, что помогает вашей форме работать безотказно.

Компания «Система» предлагает несколько основных типов календарных штампов: по стандарту DIN, ISO, стандартам TAIWAN, JIS и AISI. Так же доступны мультидатеры — штампы с двумя подвижными секциями и изготовление нестандартных типов датеров.

Уникальная возможность для маркировки и открытия доступа вашим клиентам к актуальной информации о продукции с помощью смартфона и других считывающих устройств. Q-код можно нанести на продукцию в процессе литья, он не смоется и не сотрется. При этом он не является неотъемлемой частью формы.

Складные знаки и цанги могут быть представлены в различных вариантах и исполнениях, с диаметром формующей части от 3 до 120 мм (иногда и более).

Компания «Система» предлагает широкую линейку инженерных решений для формирования резьбы на таких изделиях, как накручивающиеся пробки, крышки, колпачки и др.

Компания подбирает и поставляет широкий диапазон инженерных решений и компоненты для управления движением плит и последовательностью их раскрытия для всех случаев применения:

– Внутренние и внешние замки с защёлкой для управления плитами и перемещения их во время цикла открытия и закрытия форм;

– Вывинчивающие устройства для разработки двухэтажных форм;

– Двухступенчатые системы толкания для обеспечения двух этапов выталкивания, например для извлечения из формы деталей с поднутрением при наклонных колонках;

– Решения по контролю системы выталкивания, ускорители, фиксаторы ползуна, фрикционные болты.

Система охлаждения является одной из наиболее важных систем литьевой формы. Сбалансированность системы охлаждения формы — важнейшее требование для получения качественных отливок при минимальном времени цикла.

Компания «Система» может предложить различные варианты оптимизации затрат на охлаждение, а также выбор нескольких типов муфт, штуцеров, пробок, заглушек, перегородок и многое др. Компания отвечает за качество компонентов охлаждения и готовы порекомендовать аналоги наиболее популярных продуктов, прямые и угловые муфты, шланги, штуцеры, переходы, каскадные охладители, ниппели и коллекторы.

Оборудование для полировки и ремонта форм

Правильная полировка пресс-форм с применением профессиональных материалов существенно повышает качество получаемых изделий, облегчает съем и снижает время цикла. В ряде случаев только полировка формы определяет, будет ли изделие обладать высокими потребительскими свойствами и коммерческим успехом в целом.

Компания «Система» предлагает один из самых широких на рынке ассортимент оборудования и расходных материалов для полировки технологической оснастки. Большой накопленный опыт позволяет нам быстро и профессионально давать консультации по применению того или иного оборудования, инструмента или материала.

Машины с электрическим приводом, компактные шлифовальные и опиловочные машины с воздушным приводом, ручной инструмент и расходные материалы — это страсть и сильная сторона компании. Приборы и машины поставляются из Японии, Германии и Тайваня, шлифовальные материалы — из США, Японии, Германии и Тайваня.

Сотрудники «Системы» помогут подобрать приборы для ультразвуковой полировки, бормашины со встроенным микродвигателем, алмазные фрезы и полировальные боры, надфили и рифлуары, шлифовальные бруски, керамические камни, полировальные пасты высокого качества и многое-многое другое.

Технические специалисты «Системы» проводят учебные тренинги по полировке и тестирование инструмента/оборудования. По предварительному согласованию в офисе компании или на производстве заказчика можно протестировать полировальные приборы и машины, опробовать в работе шлифовальные материалы на образцах, найти решение для сложной задачи по подготовке поверхностей к полировке.

Сервисная химия и смазки

Смазка, очистка и защита от коррозии и износа — одно из важнейших требований для получения максимального срока службы любой пресс-формы или штампа. Мы реализуем со склада в Москве широкий ассортимент качественной сервисной химии из США и Германии — для нужд тех компаний, которые производят изделия из пластмасс или металла, кто постоянно эксплуатирует технологическую оснастку.

Все предлагаемые компанией «Система» смазки и препараты, прошли многолетнее тестирование в индустриальных условиях в странах Европы и в России, больше чем у двух третей наших клиентов в России разделители, смазки и антикоры с маркой DME стали частью ежедневной производственной программы.

Индустриальные кусачки и скальпели

Отделение изделий от литников, удаление облоя и мелких дефектов в индустриальных условиях немыслимо без удобного и надежного инструмента — кусачек, ножей и скальпелей. Компания «Система» реализует из наличия и поставляет под заказ ручные инструменты для решения множества различных задач и применений:

– классические кусачки из Японии — KEIBA, Merry Tools и др., для крупных и очень мелких литников, для простых и наполненных пластиков. Форма лезвий — различная, прямая, скругленная, радиусная;

– кусачки с нагревом служат для отделения литников у хрупких пластмасс (ПММА, ПК, ПС и др.), склонных к образованию трещин. Температура нагрева кусачек регулируется до предельного значения в 170 градусов;

– кусачки с пневматическим приводом — одно из весьма удобных технологических решений, особенно в случаях, когда речь идет об отделении литников большого размера, свыше 10–14 мм или в автоматическом режиме, при помощи манипулятора;

– индустриальные скальпели EM1150 служат для обрезки небольшого облоя на деталях, их лезвия имеют первоклассную стойкую заточку. Защитный колпачок помогает предотвратить порезы и порчу лезвий при хранении;

– в ассортименте компании можно найти миниатюрные ножи производства США со сменными лезвиями различной формы, для решения задач обрезки, отделения деталей, литников или облоя.

Горячеканальные системы и приборы регулирования температуры

Компания «Система» — официальный российский представитель производителя горячеканальных систем (ГКС) и контроллеров Mold-Masters для литья пластмассовых изделий.

Mold-Masters — это мировой лидер производства горячеканальных систем и технологий для всех сфер полимерной промышленности с более чем 60-летним опытом.

Компания подбирает ГКС и контроллеры управления, исходя из задач заказчика и проектов по литью изделий, поставляем ГКС, контроллеры управления, оригинальные запасные части, компоненты и автономные узлы впрыска производства Mold-Masters по ценам производителя.

Компания «Система» старается, чтобы все заказчики и производственные региона получили гарантийную и постгарантийную поддержку, техническое сопровождение и проверенный временем продукт.

Компания Mold-Masters позволяет получать литьевому производству или конечному потребителю высококачественные пластмассовые изделия при существенной экономии производства многосерийных партий за счёт уникальных, запатентованых технологий таких, как:

Технологии Master-Series

Идеальное решение для производств высококачественных мелко — и среднегабаритных изделий для таких сфер как медицина, упаковка, технические детали, детали бытового назначения и др.

Технология впаянных нагревателей (ТВН)

– оптимальный нагрев предотвращает термическую деградацию полимерного материала

– встроенный нагревательный элемент служит дольше, чем обычные насаживаемые / сменные нагреватели

– отсутствуют зазоры / открытые поверхности между соплом и нагревателем, которые могут подвергаться коррозии

Технология коллектора iFLOW

– сварная конструкция коллектора из 2-х плит

– точно заданная траектория потока расплава, и геометрические параметры каналов

– каналы тщательно отфрезерованы и отполированы

– устраняются острые углы и мертвые зоны

– включает технологию впаянных нагревателей

– преимущества (против сверленных коллекторов)

– быстрая смена цвета

– уменьшенная толщина плиты коллектора

Технология Уплотнения Visco

– обеспечивает герметичное уплотнение между уплотняющей гайкой и полостью плиты, благодаря уникальной геометрии посадочного места под сопло/ уплотнительной гайки

– уменьшает потребность в осмотре, разборке и чистке

– предотвращает залив и поломку ГКС и остальных компонентов формы.

Технологии Valve Disk и EcoDisk

Обеспечивают правильную теплоизоляцию системы от плит пресс-формы для снижения потерь тепла в области коллектора и приводов клапанов.

Технология Accu-Valve

Прецизионное выравнивание элементов цилиндрического впрыска значительно снижает износ игл.

Технологии Fusion Series

Идеальное решение для производства автокомпонентов и крупногабаритных изделий

Разработанные для литья деталей средних и крупных размеров, сопла серии Fusion G2 идеальны для применения в автомобильной промышленности, бытовой технике и логистике.

Особенности

1. Полностью смонтированная и готовая к использованию система

2. С проволочной броней. Защищает и маршрутизирует все линии. Является стабильной опорной платформой для труб.

3. Сопла серии Fusion G2. Точный температурный профиль со сменным ленточным нагревателем, рассчитанным на много зон для улучшенного контроля производственного процесса.

4. Заменяемые на месте эксплуатации коллектор и нагреватели сопла

5. Простое техническое обслуживание при минимальной длительности простоя.

6. Пластина клапана с конусным срезом. Улучшает растекание полимеров и способствует устранению мертвых пространств для быстрого изменения цвета.

7. Сеть международной технической поддержки и обслуживания на месте эксплуатации. Помощь по обеспечению более быстрой и точной интеграции пресс-формы.

8. Круглосуточная поставка запасных частей

Система Dura

Dura + была разработана для производства высококачественных деталей с исключительной прозрачностью. Созданная для работы с современными сложными пластмассами, она совместима с абразивными и коррозийными пластмассами, такими как ПК, ПК-АБС и ПММА. Dura + остается самым лучшим выбором для формования автомобильных линз.

Восхождение на новые высоты производительности

Технология Summit Series обеспечивает максимальную производительность и высочайшую точность. Идеально подходит для литья сложных абразивных, коррозийных, сдвиговых и чувствительных к температуре пластмасс, таких как ПК, POM и PBT. Summit имеет решающее значение для применения в требовательной медицине, средств личной гигиены и технического литья.

Горячеканальная система для тонкостенной упаковки ThinPAK Series специально разработана для производства высококачественных тонкостенных упаковочных изделий, для надежного литья при высоком давлении до 2800 бар.

Горячеканальные решения и высокоточные системы управления литьем Mold-Masters

ГКС Mold-Masters позволяют обеспечить литьевому производству:

1. Высокую производительность и эффективность.

2. Безупречное качество деталей.

3. Быстрое время цикла.

4. Минимум эксплуатационных расходов.

5. Минимум остатков.

6. Рентабельность инвестиций.

Термоконтроллеры Mold-Masters предназначены для отслеживания и поддержания заданного температурного уровня во время производственного процесса и обеспечивают:

– стабильную работу горячеканальной системы;

– поддержание постоянной температуры горячих каналов пресс-форм в заданных диапазонах.

– удаленное управление при помощи компьютера с фиксированием необходимых показателей;

– загрузку установленных настроек с внешних носителей при замене пресс-форм;

– безопасность процесса производства изделий с возможностью оповещения и остановки процесса при возникновении аварийной ситуации.

Автономный узел впрыска позволит получать многокомпонентные пластмассовые изделия, не покупая новых двукомпонентных машин. С помощью мобильного E-multi любой ТПА превращается в 2-х, 3-х и более компонентный ТПА.

Узел впрыска E-Multi предназначен для применения в многокомпонентном литье в любых сегментах рынка, имеет точный сервопривод движения шнека, который поставляется различных размеров и вариантов. E-Multi предполагает горизонтальную, вертикальную и специальные варианты монтажа для любых требований производства, имеет компактные размеры и экономит место для установки. Один E-Multi может использоваться для нескольких литьевых машин для различных производственных программ.

Полностью электрический узел впрыска имеет более низкие эксплуатационные расходы по сравнению с гидравлическим узлом впрыска.

Компания «Система» обеспечивает в России своевременный сервис и профилактическое обслуживание ГКС — необходимые составляющие эффективной и продолжительной работы высокотехнологичного оборудования.

Своевременный сервис горячеканальных систем оказывает прямое воздействие на снижение/исключение простоев на производстве, бракованных отливок ГКС, поврежденных запасных частей ГКС системы.

Специалисты сервисной службы в России имеют необходимые сертификаты на право осуществления сервисных функций по диагностике, выездному и стационарному обслуживанию горячеканальных систем, а также обучению персонала компаний.

Чтобы быть в курсе новинок, подписывайтесь на официальные социальные сети компании «Система»:

Сотрудники компании «Система» будут рады быть вам полезными в реализации инновационных проектов в любых сегментах рынка!

Список тематических статей

Вообще-то пресс-форма - это вам не какая-нибудь дорогая игрушка для развлечения ребёнка. Пресс-форма - это средство зарабатывания денег для литьевого предприятия. Причём в конечном итоге прибыль предприятия переходит в виде зарплаты в том числе и сотрудникам предприятия. Пресс-форма - это как автомобиль для таксиста. Но вот почему-то таксисты так или иначе стараются регулярно обслуживать свои автомобили, а эксплуатанты пресс-форм обычно откровенно плюют на поддержание пресс-формы в должном состоянии. Интересно, что цены на пресс-формы в общем случае сопоставимы со стоимостью автомобиля. Мне не понятна такая практика литьевиков и поэтому в этой статье я постараюсь в двух словах описать процесс плановго обслуживания пресс-форм.

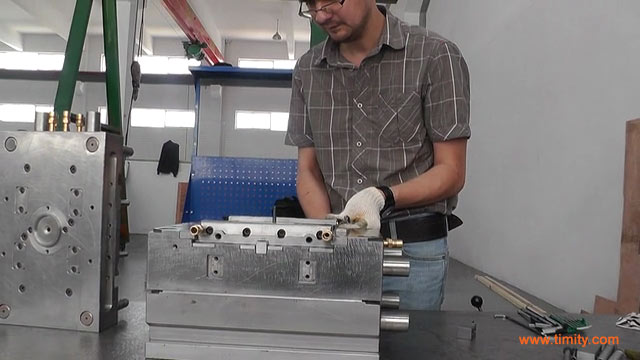

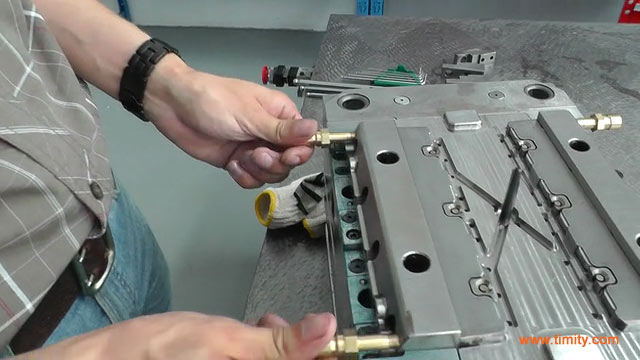

Фото 1. Общий осмотр пресс-формы

Плановое обслуживание пресс-форм делится на две части: это ежедневный осмотр на термопластавтомате при её эксплуатации и собственно обслуживание пресс-формы с её демонтажом с термопластавтомата.

Ежедневный осмотр пресс-формы при её эксплуатации.

Ежедневный осмотр заключается в следующем. Цикл остановили, плиты машины развели, маслонасос выключили, голову в разъём засунули, светим себе лампой и смотрим на пресс-форму. Тут нужно иметь намётанный глаз. Не должно быть видимых изменений геометрии знаков и толкателей, подбоя рабочих кромок пресс-канта и самое главное - задиров на трущихся поверхностях. Одновременно форму смазываем. Для этого старую смазку удаляем вместе с продуктами износа чистой сухой ветошью, затем наносим новую смазку чистой сухой кистью с хорошо закреплённым ворсом. Затем запускаем маслонасос, делаем несколько смыканий и процедуру смазки повторяем. Задача - сделать так, чтобы смазка попала между трущимися поверхностями, а продукты износа ушли оттуда. Лишнюю смазку стираем ветошью. Увидели задиры - форму немедленно снимаем, задиры убираем ошкуриванием. Вообще задиры имеют свойство прогрессировать. Однажды появившись, если не принять меры по борьбе с ними, они будут расти в геометрической прогрессии. Чуть позже я постараюсь написать о методах борьбы с этим явлением.

Понятно, что изменение геометрии знаков и/или толкателей - тоже повод для ремонта пресс-формы. Так же при работе пресс-формы не должно быть посторонних звуков (например, скрипов в системе толкания). Если таковые имеются, то как минимум причиной этого может быть недостаточная смазка трущихся поверхностей, а как максимум - изменение геометрии соответствующих деталей, например, прогиб плиты толкателей. Если после смазывания посторонние звуки не ушли - это серьёзный повод для того, чтобы снять пресс-форму с термопластавтомата и разобраться с вопросом как следует.

Фото 2. Очистка пресс-формы растворителем.

Итак, при ежедневном осмотре делаем следующее:

- удаляем продукты износа вместе со старой смазкой;

- наносим новую смазку так, чтобы она гарантированно попала между трущимися деталями;

- проверяем, не изменили ли свою геометрию тонкие знаки и толкатели;

- смотрим, не появились ли задиры на трущихся поверхностях.

Плановое обслуживание пресс-формы.

Если пресс-форма работает беспрерывно, то в среднем где-то раз в недельку-полторы форму нужно полностью обслуживать. Так же форму нужно обслуживать перед постановкой на длительное хранение. Процедура обслуживания не хитрая.

1. Цикл остановили, охлаждение полностью отключили. Теперь каждый канал отдельно продуваем сжатым воздухом. Для этого на выход канала подключаем трубку, конец которой опускаем в бутылку. На вход канала из пистолета подаём сжатый воздух, герметизируем сопло пистолета тряпочкой. Так последовательно продуваем все каналы. Вода из каналов не должна капать. Каналы охлаждения должны быть сухими! Если вы используете обычную воду для охлаждения пресс-формы, не надо давать коррозии развиваться в моменты простоя пресс-формы. Есть и другая важная причина, о которой скажу ниже.

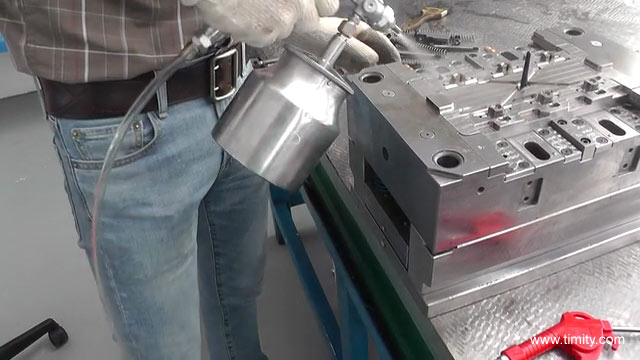

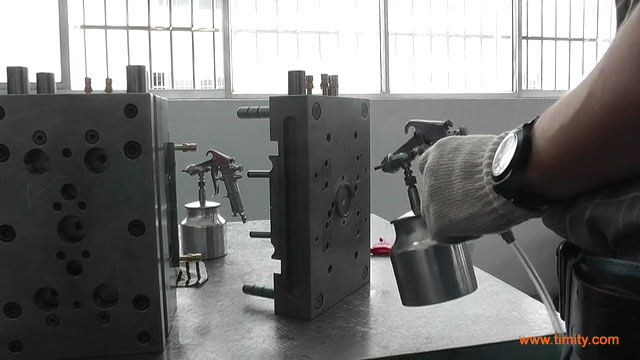

Фото 3. Смазка трущихся поверхностей пресс-формы.

2. Теперь дуем сжатым воздухом на оформляющие. Они должны быть сухими после процедуры отключения охлаждения. Если на оформляющие попадёт влага и форма постоит без работы - последствия будут удивительными. В моей практике так испортили оформляющие с мельчайшей лазерной текстурой (пара малозаметных капель и такую текстуру в России не представилось возможным полностью восстановить). Затем на оформляющие наносится тонкий слой смазки. Тут уж кто как приноровится: можно нанести масло самое дешевое типа М8 кистью, можно из пульвера. Смазка не должна быть слишком густой типа солидола, иначе ее потом трудно снять, и не должна легко стекать с вертикальных поверхностей.

Проблема в том, что обычные смазки не имеют красителя в своем составе, и поэтому плохо видно, закрыта ли поверхность или нет. Предпочтительно использовать консервационные составы в аэрозольной упаковке, которые имеют в своем составе краситель. Они удобны в работе, но мне они не нравятся тем, что мы не знаем, из чего они сделаны. В моей практике этот состав прореагировал с жидкостью, применяемой для электроэррозионных работ. В результате консервационный состав загустел и высох, после чего снять его с оформляющих было нелегко. Так же в России такие составы в аэрозольных баллончиках не всем доступны. (Важное примечание! Силиконовая смазка очень слабо противодействует коррозии и предназначена только для облегчения съёма изделия, а не для защиты от коррозии!) Поэтому лично я - сторонник старых добрых методов (кисть или пульвер и дешевое моторное или коробочное масло).

Фото 4. Проверка плавности хода ползунов.

3. Снимаем форму с машины, и проводим полную разборку. Опять же глядим на отклонение знаков и толкателей от нормальной геометрии, задиры и т.п. Форму полностью очищаем от смазки. При этом используем смесь полярного и неполярного растворителя, т.е. готовим смесь из бензина Калоша (или уайт-спирита) 70% + ацетон 30%. Такая смесь отлично очищает. Обычно это состав хорошего очистителя карбюратора в аэрозольной упаковке из автомагазина. Можно использовать очиститель карбюратора, но это дорого и можно попасть на некачественный. Компоненты растворителя лучше купить канистрами или бочками. Соотношение компонентов можно подрегулировать по вкусу. Так же эту смесь можно и нужно использовать для удаления консервационного состава с оформляющих. Для этого смесь поливаем из распылителя с ручным приводом или брызгаем из бутылки, одновременно дуем на оформляющие сжатым воздухом.

Фото 5. Переворачиваем пресс-форму.

4. Посмотрели форму, почистили, теперь собираем. Перед сборкой всю форму смазываем по системе "Баба любит ласку, а пресс-форма - смазку". Смазываем всё, включая плоские поверхности плит. Форма всегда должна выглядеть как новая, идея тут даже не столько в смазке, сколько в защите от коррозии. Если пресс-форма выглядит как после войны, то и отношение наладчиков к ней постепенно меняется. На плиты наносим консистентную смазку кистью, которая не теряет ворс. Излишки удаляем строительным шпателем с резиновым жалом. Можно нанести масло пульвером, а не консистентную смазку кистью. Тут проблема в том, что жидкое масло растворяет констистентную смазку. Следовательно, при использовании жидкой смазки для защиты от коррозии, необходимо удалять её с поверхностей, которые предстоит смазать консистентной смазкой. Слой смазки на плитах должен быть очень тонким, но он должен быть. Если слой будет очень толстый, то при сборке смазка создаст ненужные зазоры. При эксплуатации зазоры уйдут и форма разболтается. То есть пресс-форму между плитами смазываем аккуратно.

Фото 6. В один пульверизатор залито моторное масло, во второй - смесь растворителей

5. При сборке все ползуны двигаем по смазке руками, следим, чтобы они двигались плавно и без заеданий. Понятно, что ползуны перед этим должны быть прикручены фиксирующими элементами. Отдельно засовываем толкатели каждый в своё гнездо и проверяем плавность хода. Усилие хода всех толкателей должно быть примерно одинаковым. Если толкатель не лезет, возможно он погнут. Нет смысла пригонять гнутый толкатель. Прямолинейность толкателя проверяется методом светового зазора на лекальной линейке или на шлифованном брусе. Лекальная линейка предпочтительней. Помимо этого проверяем наличие задиров на всех трущихся поверхностях. Если таковые замечены, то как минимум выступивший из задиров металл должен быть удалён, например, мелкой наждачной шкуркой. Но это полумера. Желательно разобраться в причинах задирообразования, о которых я постараюсь написать как-нибудь попозже.

Фото 7. Покрываем пресс-форму слоем моторного масла для защиты от коррозии

6. Если всё хорошо, форму собираем. При сборке нужно помнить, что все толкатели пригоняются каждый в своё отверстие, поэтому толкатели и их отверстия промаркированы. Кроме толкателей пригоняются по месту ещё некоторые детали. Поэтому при сборке нужно быть внимательным и следить за соответствием маркировки. При сборке эти вещи путать нельзя.

Фото 8. Тележка для инструмента очень удобна при обслуживании пресс-форм

7. Хранить пресс-формы лучше всего не на полу. Дело в том, что иногда случаются аварии трубопроводов с протечкой воды и пресс-формы может залить вытекшей водой. Но аварии случаются достаточно редко, поэтому это не самая важная причина. Дело в том, что как бы мы ни старались, но всё-таки вся пыль и грязь скапливаются именно на полу. Её пытаются подмести, как-то убрать и т.п. В результате при хранении пресс-форм на полу они сильно подвержены попаданию грязи в них. Особенно погано, когда в одном помещении с хранящимися пресс-формами устанавливается оборудование для металлообработки. Например, электроточило. А ещё хуже - шлифовальный станок.

Пыль, выделяющаяся при работе электроточила или шлифовального станка очень абразивна (камень ведь изнашивается), а такая пыль при попадании в подвижные части оборудования или пресс-формы, в систему смазки и т.п. выводит его из строя гораздо раньше, чем это ожидалось. Поэтому храните пресс-формы хотя бы на паллетах, а лучше всего на специальных стеллажах с выдвижными полками. При хранении пресс-формы, её желательно укрыть тканью или полимерной плёнкой.

Фото 9. Тележка для инструмента должна иметь ящик для хранения мелочёвки

Автор: Багаев Олег, директор завода-изготовителя пресс-форм Тимити Молдс энд Плэстикс.

ПластЭксперт рекомендует: Статья о том, как выбрать изготовителя прессформы для литья пластмасс

Читайте также: