Привод стола фрезерного станка

Заявка

ГОРЬКОВСКОЕ СТАНКОСТРОИТЕЛЬНОЕ ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

ШАГАНОВ ВИТАЛИЙ КОНСТАНТИНОВИЧ, ОРЛОВ ПАВЕЛ АЛЕКСЕЕВИЧ

МПК / Метки

Код ссылки

Привод для передачи вращения от полого вала к колесу электрои тепловозов и т. п.

Номер патента: 64728

. их износ.Применение плоских спиральных пружин постоянного сопротивления скручиванию тангенциального дей. ствия в предлагаемом приводе дает возможность расположить его в колесе относительно меньшего диа. метра, чем это возможно было бы для привода с тангенциальными же винтовыми пружинами круглого сечения при той же мощности привода. Предмет изобретение. 1Привод для передачи вращения от полого вала колесу электрон тепловозов и т.п., заключающий в себе тангенциально действующую пружину, отличающ ийся тем, что пружина выполнена спиральной и монтирована без возможности скольжения своих крайних витков по несушим их элементам полого вала и колеса.2. Форма выполнения привода по п. 1, отличающаяся тем, что пружина имеет прямоугольное.

Глубинный датчик частоты вращения забойного двигателя

Номер патента: 1555473

. относительноД 2 образуется сужающее устройстводиафрагменного типа с переменной площадью сечения, За один оборот Д 5площадь перекрытия отверстий Д 2 и5 изменяется от минимального домаксимального значения, Соотношенияэтих площадей определяют величинуизменения гидравлического сопротивления механизма формирования гидроимпульсов и значение амплитуды полезного сигнала, 3 ил. но с подвижным диском 5, котороевращается относительно неподвижногодиска 2. Причем неподвижный 2 и подвижный 5 диски установлены сооснои имеют равнопроходное сечение сегментной формы,При вращении забойного двигателядиски 2 и 5, расположенные один поддругим, образуют прямоточное сужающее.устройство диафрагменного типас переменной площадью сечения изменяющегося от 1" и до.

Регулятор частоты вращения для двигателя внутреннего сгорания

Номер патента: 765516

. изобретения - повыщение надежности регулятора частоты вращения.Это достигается тем, что углубления в ступице выполнены цилиндрическими, а упругий элемент выполнен в виде стакана, сопряженного днищем с лысками вала, и размещенной в нем витой пружины.На чертеже схематически изображен регулятор частоты вращения, обший вид.Регулятор содержит ступицу 1, на которой смонтированы грузы 2. Внутри ступи- цы 1 имеется отверстие, в котором размешены стакан 3 и витая пружина 4, Плоским дном стакан 3 упирается в отфрезированную на приводном валу 5 лыску. Фиксация пружин 4 от выпадания и ограничение хода стакана 3 при относительном развороте приводного вала 5 осуществляется осью 6, на которой смонтирован груз 2.Регулятор частоты вращения регулятора.

Привод постоянной частоты вращения вала

Номер патента: 1552151

. 7 обратной связи вытесняет рабочую жидкость в гидролинию 27 и перемещает поршень узла 12 перенастрой ки навстречу движению золотника 10, и через пружину 11 устанавливает золотник 10 в нейтральное положение. При уменьшении частоты вращения двигателя 20 грузики 9 сходятся, и эо латник 10 смещается влево по схеме. Гидролиния 24 соединяется со сливной магистралью, а гидролиния 25 - с напорной, при этом за счет разности давлений в гидроцилиндрах 6 двуплечий рычаг 5 поворачивается в противоположном направлении, Под действием пружины 13 поршень 12 смещается вправо по схеме и вытесняет рабочую жидкость по гидролинии 27 в полость освобождаемую гидроцилиндром 7 обратной связи. Натяжение пружины 11 ослабевает и под действием центробежной.

Дифференциальный механизм для привода пары соосно расположенных выходных валов от входного вала

Номер патента: 1403994

. элемента 23, так и в качестве упора, взаимодействующего с прилегающей торцовой стенкой корпуса камеры, как показано на фиг. 1. В случае необходимости торцовая часть втулки, примыкающая к центральному кулачковому элементу, может быть выполнена с расточкой 33, имеющей гладкую цилиндрическую внутреннюю поверхность для размещения одного конца цилиндрического распорного элемента 34, расположенного между смежными торцами выходных валов 19 и 20. Втулка 16 имеет аналогичную конфигурацию, содержит упорный буртик 35,Как. показано на Фиг, 7, опорный элемент 23 имеет внутр енни е шли цы,которые позволяют ему перемешаться с правого конца втулки по шпицевым зубьям в положение взаимодействия с упорным буртиком 32Опорный элемент 24 имеет аналогичную.

Электрооборудование фрезерных станков

Фрезерные станки предназначены для обработки наружных и внутренних плоских и фасонных поверхностей, прорезки канавок, нарезки наружной и внутренней резьбы, зубчатых колес и т.п. Особенностью этих станков является рабочий инструмент — фреза, имеющая множество режущих лезвий. Главное движение — вращение фрезы, а подача — перемещение изделия вместе со столом, на котором оно закреплено. В процессе обработки каждое лезвие фрезы снимает стружку в течение доли оборота фрезы, а сечение стружки изменяется непрерывно от наименьшего до наибольшего. Выделяются две группы фрезерных станков: общего назначения (например, горизонтальные, вертикальные и продольно-фрезерные) и специализированные (например, копировально-фрезерные, зубофрезерные).

В зависимости от числа степеней свободы перемещений стола различают консольно-фрезерные (три движения — продольное, поперечное и вертикальное), бесконсольно-фрезерные (два движения — продольное и поперечное), продольно-фрезерные (одно движение — продольное) и карусельно-фрезерные (одно движение — круговая рабочая подача) станки. Все эти станки имеют одинаковый главный привод, обеспечивающий вращательное движение шпинделя, и различные приводы подачи.

Копировально-фрезерные применяются для обработки пространственно сложных плоскостей методом копирования по шаблонам. В качестве примера можно назвать поверхности штампов, прессовых форм, рабочих колес гидротурбин и др. На универсальных станках обработка таких поверхностей слишком сложна или вообще невозможна. Разновидностью этих наиболее распространенных станков являются электрокопировальные, имеющие электрическое следящее управление.

Устройство универсально-фрезерного станка модели 6Н81 показано на рисунке 1. Станок предназначен для фрезерования различных деталей сравнительно небольших размеров.

Рис. 1 Устройство универсально-фрезерного станка модели 6Н81

В корпусе шпиндельной бабки находится двигатель шпинделя, коробка скоростей и шпиндель для фрезы. Шпиндельная бабка перемещается по направляющим траверсы вдоль своей оси, а траверса, в свою очередь, — по неподвижной стойке, имеющей вертикальные направляющие.

Таким образом, станок имеет три взаимно перпендикулярных движения: горизонтальное перемещение стола, вертикальное перемещение шпиндельной бабки вместе с траверсой, поперечное перемещение шпиндельной бабки вдоль своей оси. Объемная обработка производится горизонтальными или вертикальными строчками. Рабочий инструмент: пальцевые цилиндрические и конусные или торцевые фрезы.

В состав электрооборудования фрезерных станков входят привод главного движения, привод подачи, приводы вспомогательных движений, различные электрические аппараты управления, контроля и защиты, системы сигнализации и местное освещение станка.

Электропривод фрезерных станков

Привод главного движения фрезерного станка: асинхронный короткозамкнутый двигатель; асинхронный двигатель с переключением полюсов. Торможение: противовключением с помощью электромагнита. Общий диапазон регулирования (20 - 30) : 1.

Привод подачи: механический от цепи главного движения, асинхронный короткозамкнутый двигатель, двигатель с переключением полюсов (движение стола продольно-фрезерных станков), система Г—Д (движение стола и подача головок продольно-фрезерных станков), система Г—Д с ЭМУ (движение стола продольно-фрезерных станков); тристорный привод, регулируемый гидропривод. Общий диапазон регулирования 1 : (5 - 60).

Вспомогательные приводы используют для: быстрого перемещения фрезерных головок, перемещения поперечины (у продольно-фрезерных станков); зажима поперечин; насоса охлаждения; насоса смазки, насоса гидросистемы.

У горизонтально-фрезерных станков фланцевые электродвигатели обычно устанавливают на задней стенке станины, а у вертикально-фрезерных — чаще всего вертикально на верху станины. Применение отдельного электродвигателя для привода подачи значительно упрощает конструкции фрезерных станков. Это допустимо, когда на станке не производят зуборезных работ. На фрезерных станках распространены цикловые системы программного управления. Их применяют для прямоугольного формообразования. Широко применяют числовые системы программного управления для обработки криволинейных контуров.

У продольно-фрезерных станков для привода каждого из шпинделей обычно применяют отдельные асинхронные короткозамкнутые двигатели и многоступенчатую коробку скоростей. Диапазоны регулирования скорости приводов шпинделей доходят до 20 : 1. Цепи управления двигателями шпинделей, не участвующих в обработке детали, отключают переключателями управления. Останов работающего привода шпинделя производится только после полного прекращения подачи. Для этого в схеме устанавливают реле времени. Пуск двигателя подачи возможен только после включения двигателя шпинделя.

Привод стола тяжелых продольно-фрезерных станков должен обеспечить подачи от 50 до 1000 мм/мин. Кроме того, необходимо быстрое перемещение стола со скоростью 2 - 4 м/мин и медленное перемещение при настройке станка со скоростью 5 - 6 мм/мин. Общий диапазон регулирования скорости привода стола доходит до 1 : 600.

На тяжелых продольно-фрезерных станках распространен электропривод по системе Г—Д с ЭМУ. Электроприводы вертикальных и горизонтальных (боковых) бабок сходны с приводом стола, но имеют значительно меньшую мощность. Если не требуется одновременного перемещения бабок, то применяют общий преобразовательный агрегат для приводов всех бабок. Такое управление является более простым и связано с меньшими затратами средств. Осевое перемещение шпинделей производят тем же приводом подачи. Для этого соответственно переключают кинематическую цепь. У тяжелых продольно-фрезерных станков с подвижным порталом для его перемещения также применяют отдельный электродвигатель.

Для повышения плавности работы некоторых фрезерных станков применяют маховики. Их обычно насаживают на приводной вал фрезы. У зубофрезерных станков необходимое соответствие главного движения и движения подачи обеспечивается путем механической связи цепи подачи с цепью главного движения.

Электрооборудование зуборезных станков. Привод главного движения: асинхронный короткозамкнутый двигатель. Привод подачи: механический от цепи главного движения. Вспомогательные приводы используют для: быстрого перемещения кронштейна и задней стойки, перемещения фрезерной головки, единичного деления, поворота стола, насоса охлаждения, насоса смазки, насоса гидроразгрузки (у тяжелых станков).

Специальные электромеханические устройства и блокировки: устройство для счета числа циклов, автоматические устройства для компенсации размерного износа инструмента.

У ряда зубообрабатывающих станков применяют счетные устройства. Их используют на шевинговальных станках для счета проходов, на станках для предварительной прорезки зубчатых колес, для счета числа делений и для счета числа обработанных деталей.

У зубодолбежных станков главное возвратно-поступательное движение осуществляется посредством кривошипов и эксцентриковых передач. Электрооборудование зубодолбежных станков несложно. Применяют магнитные пускатели с дополнительным управлением «толчками» (для наладки). Торможение привода осуществляют чаще всего электромагнитом.

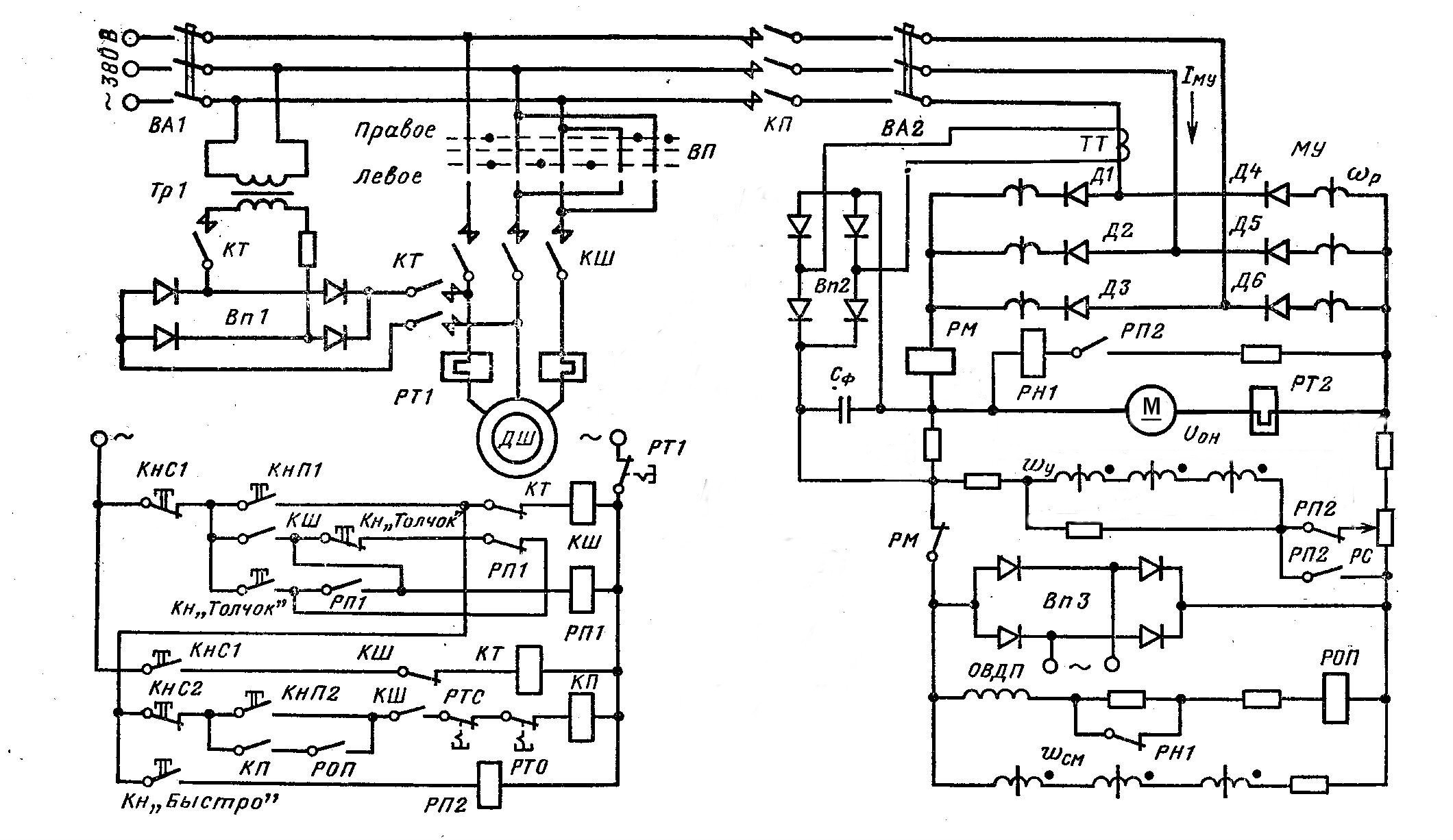

На рис. 2. показана электрическая принципиальная схема фрезерного станка модели 6Р82Ш

Освещение рабочего места производится светильником местного освещения, смонтированным слева на станине станка. В консоли расположен электромагнит для быстрых перемещений. Кнопки управления смонтированы на пультах на консоли и левой стороне станины. Все аппараты управления размещены на четырех панелях, на лицевую сторону которых выведены рукоятки следующих органов управления: S1 - вводный выключатель; S2 ( S4) - реверсивный переключатель шпинделя; S6 - переключатель режимов; S 3 - выключатель охлаждения. Станки 6Р82Ш и 6Р83Ш в отличие от других станков имеют два электродвигателя для привода горизонтального и поворотного ш пи нде л ей.

Электрическая схема позволяет производить работу на станке в следующих режимах: управление от рукояток и кнопок управления, автоматическое управление продольными перемещениями стола, круглый стол. Выбор режима работы производится переключателем S6. Включение и отключение электродвигателя подачи осуществляется от рукояток, воздействующих на конечные выключатели продольной подачи (S17, S19), вертикальной и поперечной подач (S16, S15).

Включение и отключение шпинделя производится соответственно кнопками "Пуск" и "Стоп". При нажатии на кнопку "Стоп" одновременно с отключением электродвигателя шпинделя отключается и электродвигатель подачи. Быстрый ход стола происходит при нажатии кнопки S12 (S13) "Быстро". Торможение электродвигателя шпинделя - электродинамическое. При нажатии кнопок S7 или S8 включается контактор К2, который подключает обмотку электродвигателя к источнику постоянного тока, выполненному на выпрямителях. Кнопки S7 или S8 должны быть нажаты до полного останова электродвигателя.

Автоматическое управление фрезерным станком осуществляется при помощи кулачков, устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи и верхнюю звездочку, производят необходимые переключения в электросхеме конечными выключателями. Работа электросхемы в автоматическом цикле - быстрый подвод - рабочая подача - быстрый отвод. Вращение круглого стола осуществляется от электродвигателя подач, пуск которого производится контактором К6 одновременно с электродвигателем шпинделя. Быстрый ход круглого стола происходит при нажатии кнопки "Быстро", включающей контактор К3 электромагнита быстрого хода.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Приводы Фрезерных Станков с ЧПУ

Приводы фрезерных станков с ЧПУ классифицируются по назначению и принципу работы (основные признаки), по типам двигателей, видам схем управления, месту установки и дополнительным признакам.

По назначению выделяют:

- приводы главного движения

- приводы подачи

- приводы вспомогательных механизмов.

Привод шпинделя фрезерного станка

Одно из движений, осуществляемых в процессе резания и требующее основные энергетические затраты, называют главным. Привод, реализующий это движение, называется приводом главного движения, у фрезерного станка это привод шпинделя.

Привод подач фрезерного станка

Движения, осуществляемые в процессе резания, служащие для взаимного перемещения инструмента и заготовки и требующие меньших (по сравнению с главным движением) затрат энергии, называются движениями подачи. Приводы, реализующие эти движения, называются приводами подачи фрезерного станка. В сверлильных станках например главным движением является вращение сверла, а движением подачи – перемещение пиноли.

Приводы вспомогательных механизмов

Приводы фрезерного станка с чпу, реализующие движения, имеющие вспомогательный характер (например, в зажимных приспособлениях, загрузочных устройствах, насосах и т. д.), называются приводами вспомогательных механизмов.

Приводы по принципу работы бывают электрические, электромеханические, гидравлические и электрогидравлические.

Электрическим приводом фрезерного станка с чпу называется устройство, преобразующее электрическую энергию в механическую и управляющее параметрами сформированного при этом движения. Основным элементом электропривода является электрический двигатель, в котором и происходит преобразование энергии. Управление параметрами движения осуществляют с помощью преобразователя основного управляющего параметра, датчика обратной связи, задающего устройства, устройства защиты и т. д.

Вообще, в настоящий момент можно выделить несколько типов электроприводов для станочного оборудования:

- частотно- регулируемый электропривод с асинхронным двигателем;

- вентильный сервопривод (синхронный двигатель на постоянных магнитах со специализированным частотным преобразователем);

- шаговый электропривод с электрическим дроблением шага.

Преобразователи являются звеньями системы электропривода, в которых происходит изменение параметров тока или напряжения, т. е. преобразователь трансформирует электрическую энергию с одними параметрами в электрическую энергию с другими параметрами. Так, у преобразователя переменного тока в постоянный на входе переменный ток, а на выходе постоянный.

Шаговые двигатели в приводах станков с ЧПУ используются чаще всего в комплекте с гидроусилителем момента. Достоинством шагового электропривода является отсутствие обратной связи по пути, что упрощает систему управления в целом, но при этом снижает надежность привода.

В практике создания и эксплуатации станков с ЧПУ находят применение также силовые шаговые двигатели, не требующие промежуточного гидроусилителя, всевозможные линейные электроприводы, в том числе шаговые.

Наряду с электродвигателем и преобразователем в состав привода входят и механические передачи.

Механическая передача — часть системы привода, заключенная между выходным звеном источника движения (например, выходным валом электродвигателя или штоком гидроцилиндра) и звеном потребления механической энергии и предназначенная для кинематического преобразования движения на этом пути. Под кинематическим преобразованием понимают изменение направления усилия и скорости при линейном перемещении или изменение плоскости поворота при вращательном движении.

Основные функции механических передач: распределение энергии (от одного источника движения) между различными звеньями ее потребления; совмещение энергии, поступающей от различных источников движения, и подведение ее к одному звену потребления; понижение или повышение скорости при одновременном повышении или понижении усилий или вращающих моментов; ограничение скорости или вращающего момента; регулирование скорости; преобразование вида движения (вращательного в поступательное); изменение направления оси вращения и т. д.

В перспективе механические передачи в приводе станков будут играть менее значительную роль, так как их функции можно будет реализовывать с помощью электрических или гидроэлектрических устройств. Однако в настоящее время, несмотря на переход к электрическим способам управления движениями, механические передачи находят применение в станках с ЧПУ, что объясняется их простотой и надежностью.

Для передачи вращательного движения фрезерного станка с чпу используют ременные, зубчатые и червячные передачи, а для преобразования вращательного движения в поступательное – зубчато-реечные и винтовые.

В большинстве приводов фрезерных станков с ЧПУ для преобразования вращательного движения в поступательное применяют передачу «винт-гайка качения» (рис. 1). В корпусе передачи, помимо гайки, помещены шарики, которые перемещаются между гайкой и винтом по замкнутому контуру и позволяют затянуть гайку так, чтобы исключить зазор в передаче. Затягивание при отсутствии шариков создало бы силу трения, препятствующую повороту винта.

Рис. 1. Передача винт-гайка качения фрезерного станка: а – шарико-винтовая пара; б - ролико-винтовая пара.

Гидравлический привод подачи стола фрезерного станка

,г., и 1 ч1С ПИСАНИ БРЕТЕН ЬС юл. В 17 завод фрезерных ачи.величиса 22 ГОСУДАРСТВЕННЫЙ КОМИТЕТпО изОБРетениям и ОтнРытияПРИ ГКНТ СССР ВТОРСКСМУ СВИДЕ(56) Авторское свидетельство СССРМ 631304, кл. В 23 О 5/26, 1977.(54) ГИДРАВЛИЧЕСКИЙ ПРИВОД ПОДАЧИСТОЛА ФРЕЗЕРНОГО СТАНКА(57) Изобретение относится к станкостроению и может быть использованов приводах металлорежущего оборудования для попутного фрезерованияв условиях значительных колебанийнагрузки на исполнительном органестанка. Цель изобретения - устранение вибрации стола фрезерного станк 1646718 А 1 2при попутном фрезеровании, путем установки в приводе стола демпфирующего устройства и связи его с обрабатывающим инструментом. При попутном фрезерованни сила резания приводит к скачку стола в направлении подачи. Для исключения этого включается гидрораспределитель с демпфирующим устройством. Так как валик 21 золотника 6 жестко связан со шпинделем станка, то при обработке золотник 6 вращается с той же частотой, что и фреэа. В момент врезания зуба фреэы лепесток золотника 6 перекрывает дросселирующее отверстие 7, запирая тем самым слив из гидроцилиндра поп Начало дросселирования и егону регулируют поворотом корпуи изменением усилия пружины 23.3 илИзобретение относится к станкостроению и может быть использованов приводах металлорежущего оборудования, преимущественно для попутного фрезерования в условиях значительных колебаний нагрузки на исполнительном органе станка.Целью изобретения является устранение вибрации стола фрезерного станка при попутном фрезеровании.Укаэанная цель достигается засчет установки в сливной магистралипривода демпфирующего устройства исвязи его с обрабатывающим инструментом,На фиг. 1 изображена принципиальная схема гилропривода, ца Фиг.2демпфирующее устройство, продольныйразрез, ца Фиг. 3 - сечение Л-Л наФиг, 2.Гидропривод подачи стола фрезерного станка содержит гидроцилиндр 1,шток 2 которого связан со столом 3,несущим обрабатываемую деталь 4,взаимолействующую с Фрезой 5, кицематически связанной с лепестковымзолотником 6 и дросселирующим отверстием 7.Полость с. гидроцилиндрасвязана напорной линией 8 с гидронасосом 9через гидрораспределитель 10, клапан11 давления, поддерживающий определенное давление в гидросистеме, игидроаккумулятор 12, предназначенныйдля гашения колебаний в напорной ли 35нии 8.Полость 1 гидроцилиндра 1 при ускоренных ходах связана сливной линией13 с баком 14 через гидрораспредели 40тель 10,и гидрораспреде.питель 15,предназначенный для переключения сускоренного хода ца рабочую подачу,регулируемую дросселем 16. При попутном фрезеровании полость б связана 45с демпфирующим устройством 17 сливной линией 13 через гидрораспределители 10 и 15, дроссель 16 и гидрораспределитель 18, предназначенныйдля подключения демпфирующего устройства 1750Демпфирующее устройство 17 содержит установленный на втулках 19 и 20валик 21, разъемный корпус 22, в котором установлены подпружиненный пружиной 23 плунжер 24 с дросселирующимотверстием 7 и регулировочный винт25, В плунжере 24 выполнен паз в который входит лепестковый золотник 6,осуществляющий перекрытие дрогселирующего отверстия 7. Золотник 6, имеющий число лепестков, равное числу зубьев Фреэы, установлен на валике 21 и жестко связан со шпинделем станка, Регулировочный винт 25 с пружиной 23 осуществляют перемещение плунжера 24. Разъемный корпус 22 установлен с возможностью поворота вокруг оси вапика 21, клеммный зажим 26 фиксирует корпус 22 в определеном угловом положении. Дросселирующее отверстие 7 связано с подводящей и отводящей магистралями.Гидропривод подачи стола Фрезерного станка работает следующим образом.В исходном положении гидрораспределителя 18 - при ускореых ходах гидропривод работает в обычном режиме. По команде гидрораспределитель 15 переключает привод с рабочей подачи на ускоренный ход. Гидрораспределитель 10 реверсирует направлене хода цтока 2 со столом 3. Клапаном 11 давления устанавливается необходимое давление насоса 9.Рабочая жидкость от насоса 9 по напорной линии 8 через гидрораспределитель 10 подается в полость О гидроцилиндра 1, псремещая шток 2 со столом 3 вправо, Жидкость из полостичерез гидрораспределитель 10 по сливной линии 13 поступает в :ливой бак 14.При попутном Фрезероваии Фреза 5 в ачальный момент резания имеет максимальную глубину резания и силу резаия РоеСоставляющая силы ре - эания И приводит к скачку в этом направлении стола. При этом включается гидрораспределитель 18 с демпФ- рующим устройством 17, Так как вапик 21 лепесткового золотника 6 жестко связан со шпинделем станка, то при Фрезеровании лепестковый золотник 6 вращается с той же частотой, что и Фреза 5. В момент вреаил зуба Фрезы 5 лепесток золотика 6 перекрывает дросселирующее отверстие 7, запирая тем самъм сливную лицю 27 гидроцилиндра 1.Освобождая клеммый зажим 26 и поворачивая корпус 22 в направлении стрелки Б в преде,пах угла, равного 360где п - число зубьев Фрезы, можно выставить момент вреэация зуба5 164фрезы и перекрытия дросселируюшегоотверстия 7,Регулировочный винт 25, сжимая пружину 23, перемещает плунжер 24 в направлении стрелки В, изменяя тем самым относительное положение дросселирующего отверстия 7 и лепестка золотника 6. При этом регулируется величина сопротивления в зависимости от величины составляющей силы реза/ния ИФормула изобретенияГидравлический привод подачи стола фрезерного станка, содержащий 6713предназначенный для соединения со столом гилроцилиндр с напорной и сливной магистралями, сообщенный через 5регулирующую давление и расход аппаратуру с насосом, о т л и ч а ю щ и йс я тем, что, с целью устранениявибрации стола при попутном фрезеровании, привод снабжен установленнымв сливной магИстрали гидроцилиндралемпфирующим устройством, выполнен-.ным в виде лепесткового золотника,ось которого предназначена для связи со шпинделем станка, при этомчисло лепестков золотника равно числу зубьев фрезы, а корпус демпфирующего устройства установлен с возмож -ностью поворота вокруг оси золотника.1646718 Составитель В.Панфило Техред С,Мигунова К едактор И.Ш тор С.Шекмар Заказ 1366 .Тираж 528 Подписное ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СС 113035, Москва, Ж, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 1

ДМИТРОВСКИЙ ЗАВОД ФРЕЗЕРНЫХ СТАНКОВ

БУТОВСКИЙ ВЛАДИМИР АЛЕКСАНДРОВИЧ, ЧЕКАЕВА ТАТЬЯНА АЛЕКСАНДРОВНА, ЧЕКАЕВ АНАТОЛИЙ ПЕТРОВИЧ

Электропривод фрезерных станков

Фрезерные станки предназначены для обработки наружных и внутренних, плоских и фасонных поверхностей, прорезки прямых и винтовых канавок, нарезки наружных и внутренних резьб, зубчатых колес и т. п. Характерная особенность фрезерных станков — работа вращающимися многолезвийными режущими инструментами — фрезами. На рис.6.4 показана схема фрезерования. Главным движением vz является вращение фрезы 2, движением подачи vП — перемещение изделия 1.

Рис. 4. Схема фрезерования

Каждое из лезвий фрезы снимает стружку в течение лишь доли оборота фрезы, причем сечение стружки s непрерывно меняется от нуля до наибольшей величины.

Фрезерные станки делятся на две основные группы: 1) станки общего назначения, к которым относятся горизонтальные, вертикальные и продольно-фрезерные станки; 2) специализированные станки — зубофрезерные, копировально-фрезерные и др.

Типы электроприводов фрезерных станков

Фрезерные станки относятся к группе станков с главным вращательным движением. Диапазон регулирования угловых скоростей шпинделя составляет от 20 : 1 до 60 : 1 при сохранении постоянства отдаваемой электродвигателем мощности. Изменения угловой скорости шпинделя в процессе обработки, как правило, не требуется, поэтому для фрезерных станков обычно применяется ступенчатое регулирование скорости главного привода. Особых требований в отношении пускового момента, а также продолжительности пуска и торможения привода не предъявляется.

Для приводов главного движения фрезерных станков малых и средних размеров используются одно- или многоскоростные короткозамкнутые асинхронные двигатели в сочетании с коробкой скоростей. Исполнение двигателей обычно фланцевое. Привод подачи таких станков в большинстве случаев осуществляется от главного двигателя через многоступенчатую коробку подач. Общий диапазон регулирования подачи до (20—30) : 1. В станках, на которых не производятся зуборезные работы, для привода подачи применяют отдельные электродвигатели, что значительно упрощает конструкцию станка.

Главный привод тяжелых продольно-фрезерных станков также выполняется от асинхронных двигателей с механическим ступенчатым изменением угловой скорости шпинделя. Для приводов подачи стола и фрезерных головок таких станков, диапазон регулирования скорости которых достигает значений (40-60) : 1, применяются двигатели постоянного тока, включаемые по системе Г—Д с ЭМУ в качестве возбудителя. В настоящее время для таких приводов используют систему ТП—Д.

Вспомогательные приводы фрезерных станков: приводы насосов охлаждения, смазки и гидросистем, быстрого перемещения фрезерных головок и поперечин у продольно-фрезерных станков и других — осуществляются от отдельных асинхронных электродвигателей.

Электропривод и схема управления вертикально- фрезерного станка

Вертикально- и горизонтально-фрезерные станки разных моделей имеют ряд однотипных узлов и сходные схемы управления электроприводами. В качестве примера рассмотрим электрооборудование вертикально-фрезерного станка модели 654.

Шпиндель станка получает вращение от асинхронного двигателя мощностью 13 кВт при 1350 об/мин через коробку скоростей, которая дает 18 ступеней угловой скорости (от 22 до 1195 об/мин). Переключение скоростей производится вручную. Продольное и поперечное перемещения стола (в диапазоне регулирования скоростей подачи от 10 до 1000 мм/мин) и вертикальное перемещение шпиндельной бабки (в диапазоне регулирования от 4 до 400 мм/мин) осуществляются от двигателя постоянного тока через коробку подач при бесступенчатом электрическом регулировании угловой скорости в диапазоне 10:1. Электромеханическое регулирование скорости обеспечивает рабочие подачи и быстрые перемещения стола и шпиндельной бабки станка. Изменение направления движения осуществляется электромагнитными муфтами, которые смонтированы внутри корпуса коробки подач. Электромагнитные муфты обеспечивают как независимое включение всех трех перемещений, так и их одновременное действие.

Электрическая схема управления электроприводами станка, обеспечивающая наладочный и рабочий режимы, приведена на рис.6.5. Направление вращения шпинделя задается переключателем ВП. Пуск двигателя шпинделя ДШ для продолжительной работы производится нажатием кнопки КнП1, при этом включаются контактор КШ и реле РП1. Для быстрой остановки двигателя шпинделя следует нажать кнопку КнС1 и удерживать ее в течение 1,5—2 с, При этом отключается контактор КШ и включается контактор КТ, обмотка статора присоединяется к выпрямителю Bn1 и происходит динамическое торможение двигателя. С отпусканием кнопки КнС1 контактор КТ отключается, и схема приходит в исходное состояние.

Наладочный режим, предназначенный для проверки правильности установки обрабатываемых изделий и инструмента, а также для опробования отдельных узлов станка, может быть осуществлен кратковременным нажатием кнопки Кн «Толчок». Двигатель ДШ в этом случае будет работать в течение времени воздействия на кнопку.

Для движений подач применен комплектный привод типа ПМУ6М. Пуск двигателя подачи ДП производится нажатием кнопки КнП2 и возможен только после включения привода шпинделя и автоматического выключателя ВА2. Якорь двигателя ДП питается от трехфазного силового магнитного усилителя МУ, рабочие обмотки wp которого включены через диоды Д1—Д6. Угловая скорость двигателя ДП регулируется от 140 до 1430 об/мин изменением напряжения, подводимого к якорю, и от 1430 до 2870 об/мин — изменением тока возбуждения. Напряжение управления Uy, поступающее на обмотки управления Wy магнитного усилителя и определяющее угловую скорость двигателя в рабочем диапазоне, равно алгебраической сумме напряжений: задающего U3, снимаемого с регулятора — потенциометра PC; сигнала отрицательной обратной связи по напряжению Uo,н ,u на зажимах якоря и сигнала положительной обратной связи по току UП,Т , получаемого с помощью трансформатора тока ТТ и выпрямителя Вп2. Ограничение тока якорной цепи при пуске двигателя подачи выполняется с помощью реле РМ.

При включении контактора КП по обмоткам управления wy магнитного усилителя проходит

Рис. Схема управления электроприводами вертикально-фрезерного станка

ток Iу, больший номинального тока управления Iу,ном, магнитный усилитель входит в насыщение и пусковой ток двигателя возрастает до IЯ≈2Iном; реле РМ срабатывает и размыкающим контактом отключает задающее напряжение с обмоток wy. При этом напряжение на выходе магнитного усилителя снижается, а ток якоря уменьшается до значения, при котором реле РМ отключается и замыкает свой контакт. Обмотка wy вновь подключается к напряжению U3 ток якоря двигателя возрастает, РМ снова срабатывает и т. д. Таким образом, реле РМ будет работать в вибрационном режиме до окончания пуска двигателя ДП, когда Iя=Iс.

Для выполнения быстрого установочного перемещения стола или шпиндельной бабки станка необходимо нажать кнопку Кн «Быстро». При этом включается реле РП2, и на обмотки wy независимо от положения движка регулятора PC подается максимальное напряжение U3,max. Двигатель разгоняется, и при угловой скорости, близкой к номинальной, включается реле РН1, в цепь обмотки возбуждения вводится добавочное сопротивление, ток возбуждения уменьшается, и частота вращения двигателя достигает номинальной (2870 об/мин). Быстрое перемещение длится столько времени, сколько будет находиться в нажатом состоянии кнопка Кн «Быстро».

Кроме главного двигателя ДШ и двигателя подачи ДП станок имеет еще два небольших короткозамкнутых двигателя (на схеме не показаны) для насосов смазки и охлаждения, а также узел схемы, посредством которого осуществляются переключения электромагнитных муфт механизмов подачи стола и шпиндельной бабки. Защита двигателей шпинделя, насосов смазки и охлаждения от длительных перегрузок осуществляется тепловым реле — соответственно РТ1, РТС, РТО.

Читайте также: