Как сделать изогнутый стол

Месяц назад был куплен стол, столешница массив бука. Массив клееный, из брусков 40х40, сверху покрыт лаком, снизу почти не покрыт. Выгнулся вверх (выпуклость вверх)

Производитель готов обменять на такой же новый стол. Но что то мне подсказывает, что с новым будет тоже самое. Предполагаю брак в большей степени не производственный, а технологический, потому что все бруски склеены в один ряд, т.е. все волокна дерева ориентированы в одну сторону, вот его и выгибает поперек волокон. Неплохо было бы сделать по периметру пропил и заклеить туда шпунты из того же бука, тогда бы часть волокон была бы поперек, а часть вдоль. Поскольку это с готовым изделием уже не сделаешь, я думаю на низ столешницы прикрутить один-два металл. бруска(например уголки), которые будут препятствовать изгибанию. Через полгода эти бруски можно открутить от нижней поверхности столешницы. Снизу останутся дырки и фиг с ними. Пропадет правда гарантия, но зато будет ровная столешница. Не заблуждаюсь ли я в своей теории ?

Посоветуйте, может кто был в похожей ситуации. Заранее спасибо.

заблуждаетесь.

бугор если и уйдет то немного, а больше вероятность того что получите не бугор а волны.

скорей всего производитель продал вам не качественно высушеный щит, вот его от комнатной температуры и повело.

меняйте.

помню участвовал в стройке котеджа в котором поставили на отделку лестничных стен клееный щит. дело было зимой. через неделю получили стенку волнами. шиты повыгибало на 5-8 см от плоского состояния. смотрелось очень прикольно. хозяин сказал так оставить а еще потом ребята специально гнули остальные панели которые не повело.

YSA160965 написал :

Месяц назад был куплен стол, столешница массив бука.

Бук - это вообще капризное дерево , лучше для мебели не использовать. Сильно гигроскопичен - отсюда потом проблемы могут быть со временем. У меня тоже подобные проблемки возникли с заводскими буковыми фасадами кухни от "Премьер-кухни", сделанной 6 лет назад. Правда, пока ещё не слишком в глаза бросаются.

Дуб гораздо стабильнее и ненамного дороже . Та же контора, например, сейчас вообще не делает буковых фасадов.

YSA160965 написал :

Но что то мне подсказывает, что с новым будет тоже самое. Предполагаю брак в большей степени не производственный, а технологический, потому что все бруски склеены в один ряд, т.е. все волокна дерева ориентированы в одну сторону, вот его и выгибает поперек волокон.

А вот это очень похоже на правду - один , очень хороший мастер-краснодеревщик из Калифорнии , бывший наш соотечественник , об этом гадстве уже писал с полгода назад на форуме деревянныхинструментов. Нужно при склейке щита чередовать ламели с разным распилом - радиальным и тангенциальным . Ну и , конечно,правильная сушка очень важна . Скорее всего , те "профессионалы" , кто делал вам столешню, этого ничего не делали,к сожалению.

Технология обработки древесины - гнутья древесины

Есть три основных способа гнутья древесины для изготовления криволинейных деталей. Это распаривание массивных деревянных заготовок, временно придающее им пластичность, склеивание на гибочной форме тонких полосок древесины либо выполнение с обратной стороны массивной заготовки близко расположенных пропилов, оставляющих с внешней стороны заготовки тонкую деревянную перемычку, соединяющую друг с другом ряд узких ребер на внутренней стороне (рис. 1). Гнутье с помощью поперечных пропилов считается простейшим из перечисленных способов и используется, в основном, для изготовления деталей, кромки которых будут скрыты. Это делает данный способ идеальным для создания изогнутых царг круглого стола (см. статью «Традиционный дубовый обеденный стол»).

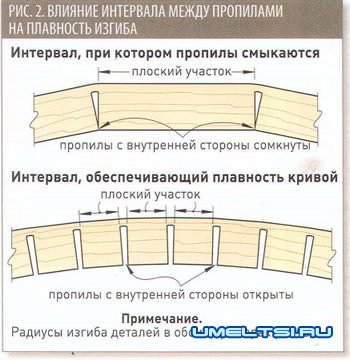

Минимальный радиус изгиба заготовки определяется интервалом между пропилами (если пропилы с внутренней стороны заготовки сомкнулись, вы не сможете согнуть ее еще больше). Однако гнутье до момента смыкания пропилов часто оставляет на внешней поверхности заготовки видимые плоские участки (рис. 2).

Попытка сгладить полученную кривую шлифованием может ослабить тонкую перемычку или даже нарушить ее целостность. Чтобы этого избежать, располагайте пропилы друг к другу ближе, чем того требует так называемый «предел сомкнутых пропилов». Более тесный интервал, не устраняя полностью образование плоских участков, делает их меньше, в результате чего их проще отшлифовать до получения плавной кривой. Рекомендуемые интервалы между пропилами для получения плавного контура при трех разных радиусах изгиба приведены на (рис. 3.) Рассмотрим технологию изготовления деталей с помощью поперечных пропилов на примере царг круглого стола, диаметр которых составляет 1168 мм.

Сначала изготовьте форму

Прежде чем делать пропилы в заготовках царг стола, требуется изготовить гибочную форму (рис. 4). Для этого выпилите из фанеры, ДСП или МДФ толщиной 19 мм три заготовки размерами 610x1220 мм. На каждой заготовке проведите поперечную осевую линию. На этой линии на метьте точку, расположенную на расстоянии 44 мм от одного края. При помощи рейки-циркуля начертите дугу радиусом 562 мм с центром в отмеченной точке. Выпилите заготовку, немного отступив от линии разметки наружу.

Просверлите в центре дуги отверстие и, пользуясь фрезером с циркульным приспособлением, обработайте детали до линии разметки (описание простого самодельного циркульного приспособления для фрезера см. в статье «Традиционный дубовый обеденный стол»). Острогайте обрезки досок до толщины 16 мм и выпилите из них 20 проставок размерами 51x127 мм. Распределив проставки между тремя слоями будущей формы (по семь проставок у криволинейного края и по три вдоль прямого края формы) и выровняв края деталей, склейте форму (ее толщина должна составить 89 мм) и зафиксируйте ее струбцинами.

Теперь можно делать царги

Для изготовления царг круглого стола выпилите две заготовки 19x89x1921 мм и две заготовки задников 3x89x1854 мм (для самонесущих деталей, таких как царги столов, приклеивание задника к изогнутой детали придает конструкции жесткость и способность сохранять заданную форму). Для экономии времени выполняйте пропилы одновременно в обеих царгах, совместив их кромки и соединив друг с другом с помощью скотча. Вы можете выполнить пропилы на круглопильном или радиально-консольном станке (фото А и В).

Прикрепите к угловому упору пильного станка длинную деревянную накладку. Для точного совмещения разметки на заготовке толщиной 19 мм сделайте в накладке пропил глубиной 25 мм. Затем разметьте на внешней стороне соединенных друг с другом царг положение пропилов с интервалом 19 мм. Выравнивая эти метки с пропилом в накладке, опустите пильный диск и сделайте в обеих деталях пропилы глубиной 16 мм.

Убедитесь, что направляющие радиально-консольной пилы перпендикулярны упору и параллельны столу станка. Установите новый упор и сделайте в нем пропил. Разметьте на внутренней стороне соединенных друг с другом царг положение пропилов с шагом 19 мм. Установите пильный диск на высоте 3 мм над поверхностью стола. Совмещая метки на царгах с пропилом в упоре станка, сделайте пропилы в деталях.

Последний шаг: склейка

Примечание. Как и в других случаях, проведите перед склеиванием пробную сухую сборку. Это позволит избежать неприятных сюрпризов, обнаруживающихся после нанесения клея. (Мы также провели сухую сборку и решили добавить вдоль прямого края формы пару деревянных брусков со скосами (фото D). Это дает возможность легко натянуть ленточные струбцины вокруг углов формы.) На кромках царги с пропилами и задника наметьте их середину. Нанесите клей на задник и, выровняв, положите его на царгу (фото С). Прижмите детали к форме с помощью струбцин (фото D). Не снимайте струбцины в течение суток. Повторите эти действия с другой парой деталей.

Нанеся клей на задник, совместите центральные метки царги с пропилами задника. Чтобы детали не сместились, прикрепите задник к царге двумя гвоздями-шпильками длиной 13 мм, вбив их посредине.

Подложив под край формы вощеную бумагу, совместите середину деталей с осевой линией формы. Сначала прижмите детали реечной струбциной, а затем плотно притяните их к форме с помощью ленточной стяжки. При помощи киянки и деревянного бруска выровняйте задник и царгу с верхом формы.

Как сделать изогнутый стол

Самое сложное для этого стола – сделать изогнутые ножки и соединить их, поэтому именно ножкам я уделю особое внимание. В оригинале их делали из сосны толщиной 6 см, но найти такую не так просто, поэтому ножки я изготовил из нескольких частей. Изготовление ножек из нескольких элементов позволяет лучше расположить волокна древесины (для большей прочности).

Для изготовления ножек сначала сделайте шаблон. Сама ножка будет высотой 65 см, и шириной 8,5 см по всей изогнутой части, кроме того места, где она соединяется с крестовиной (там ножка будет немного шире).

Двух кусков древесины 2х6 должно быть достаточно, чтобы перерисовать контур, как показано на рисунке сверху. Склейте их вместе, торец к торцу, просто соединив встык. Такой способ соединения не совсем подходит для финишных швов, но в данном случае это только начало. Обратите внимание на зарубки, которые я сделал, чтобы закрепить струбцину. В любом случае эта часть древесины потом срезается, так что они особой роли не играют.

Затем возьмите несколько дощечек шириной 16 сантиметров, положите вырезанную ножку на дощечку, обведите контур ножки, чтобы ровная часть ножки была на одном краю дощечки. Оставшиеся кусочки затем можно положить на другую вырезаемую дощечку, чтобы ее хватило на другую ножку (иначе второй дощечки не хватит на верхнюю часть ножки). Вырежьте еще одну ножку, обрезок можно снова использовать, чтобы хватило на верхнюю часть следующей ножки. Сделайте так дважды для каждой ножки.

Приклейте дощечки к каждой стороне ножки. Я использовал несколько дополнительных струбцин, чтобы надежно прижать фрагменты дощечек друг к другу и исключить появление между ними зазоров.

Затем с обеих сторон склеенных дощечек срежьте излишки. Это не обязательно, но так намного легче положить шаблон обратно на ножку без риска попасть на участок, под которым нет дерева.

Снова очертите контур ножек, используя шаблон.

Выровняйте заднюю часть ножек. Эта поверхность служит точкой, где оканчивается ножка, поэтому важно, чтобы поверхность была плоской. Если вы заметите, что шаблон и выравниваемая поверхность не совсем параллельны, то выстругивая, сделайте один или другой край ножки чуть выше (чтобы сделать поверхности параллельными).

Наконец мы готовы придать ножке стола окончательную форму.

Придайте ножке нужную толщину. Сложенные вместе две дощечки должны составить примерно 70 мм в толщину, поэтому обстругайте их так, чтобы получилось где-то 60 мм. При этом деталь необходимо поворачивать по мере ее скольжения по резцу, чтобы обструганной получилась вся поверхность ножки.

Установив циркулярный станок под 45 градусов, обрежьте угол 2см х 2 см под углом 45 градусов. Если ножка толщиной 6 см, обрезаемая часть должна быть 2 см в ширину. Сначала срежьте только 19 мм, чтобы можно было проверить и при необходимости отрегулировать угол, прежде чем срезать последний миллиметр.

Убедитесь, что два угла по 45 градусов вместе образуют угол 90 градусов. Если в этой точке вы не добьетесь 90 градусов, то при сборке будете потом проклинать себя. Когда я собирал столик, сделал это угол не совсем аккуратно, и потом пришлось долго мучиться, чтобы все-таки его собрать!

Затем просверлите отверстия. Чтобы сделать это аккуратно и точно, я использовал простой маленький горизонтальный фиксатор для дрели. Еще можно сделать 45-градусный стол для сверлильного станка и прижать ножку к нему, но это все-таки сложнее, чем изготовить горизонтальный фиксатор. Наклоняемый стол сверлильного станка, к сожалению, тут не подойдет, так как ножки столика будут задевать консоль станка.

Отверстия готовы. Они сдвинуты на 2 см друг от друга вдоль ножки, чтобы штифты могли пересекаться друг с другом. Для столика, который мы собирали с отцом, я в этом месте использовал соединение шипом в гнездо, но это было не слишком хорошо, так как шипы должны пересекаться. В итоге я срезал насечки с шипов, чтобы они образовали что-то вроде муфтового соединения внутри ножки стола. Но все-таки штифты для этой цели подойдут намного лучше.

Сделайте две ножки, как показано на рисунке, и две, зеркально отображающие их. Если все ножки будут одинаковыми, вам придется делать крестовины, соединяющиеся ассиметрично, а это в дальнейшем может привести к путанице.

Наконец, отшлифуйте края, чтобы сгладить изгибы. Конечно, это можно было бы сделать и раньше, но тогда все царапины, появившиеся на ножках в процессе их изготовления, на них и остались бы. Чтобы этого избежать, лучше оставить шлифовку на последний момент.

После шлифовки, скруглите края с помощью фасонной фрезы с радиусом 5 сантиметров. Это нужно делать именно после шлифовки, чтобы направляющий ролик не ушел по какой-нибудь неровности, оставшейся после обрезки пилой.

Сделайте крестовины длиной 185 мм, шириной 120 мм и толщиной 30 мм. Сместите отверстия в крестовинах таким образом, чтобы при их соединении с ножками стола, они выстроились в линию.

Когда будете их соединять, убедитесь, что углы получаются прямыми. Если где-то получается непрямой угол, воспользуйтесь зажимом и выпрямите его. Видите, я проверяю угол с помощью уголка. Мне пришлось также использовать кусочек дерева, чтобы проверять угол, так как уголок не всегда влезал.

Вот так это выглядит после соединения.

Чтобы соединить все четыре элемента, сначала лучше собрать две ножки и три соединительных элемента, чтобы они образовали 'C'. Затем сцепить две ножки и один соединительный элемент, чтобы получилось что-то вроде 'I'. Таким образом, если вдруг расстояние двух концов 'C' не совпадет идеально с расстоянием отверстий сборки 'I', Вы сможете стянуть их с помощью струбцины или распорки.

Вот так выглядит готовый каркас, с крестовиной для сборки крышки стола.

Если вы делаете крышку из твердой древесины, она необходима, так как крышка будет слегка расширяться и сужаться при изменениях влажности. Цельная часть крестовины должна быть перпендикулярна волокнам крышки стола, что поможет держать крышку ровно. Два других элемента крестовины не обязательно делать идеально прямо. Я использовал относительно плоское соединение шипом в гнездо, но вообще два штифта подойдут не хуже. В любом случае крышка стола вдоль волокон будет намного крепче крестовины.

ИЗОГНУТЫЕ НОЖКИ? ЭТО ПРОСТО!

Многообразие форм, придаваемых изогнутым ножкам мебели, может быть применено на различных современных типах мебели, а не только на изделиях старинного стиля. При этом для домашнего мастера наиболее привлекательным является простая модель фигурной ножки самодельной мебели, предлагаемая французским журналом «Систем Д».

Способы изготовления изогнутых опор, описанные в данной статье, не являются повторением тех, которые обычно используются на мебельных фабриках, — они более доступны и прекрасно подходят для небольших коллективов мебельных мастерских и индивидуальных умельцев.

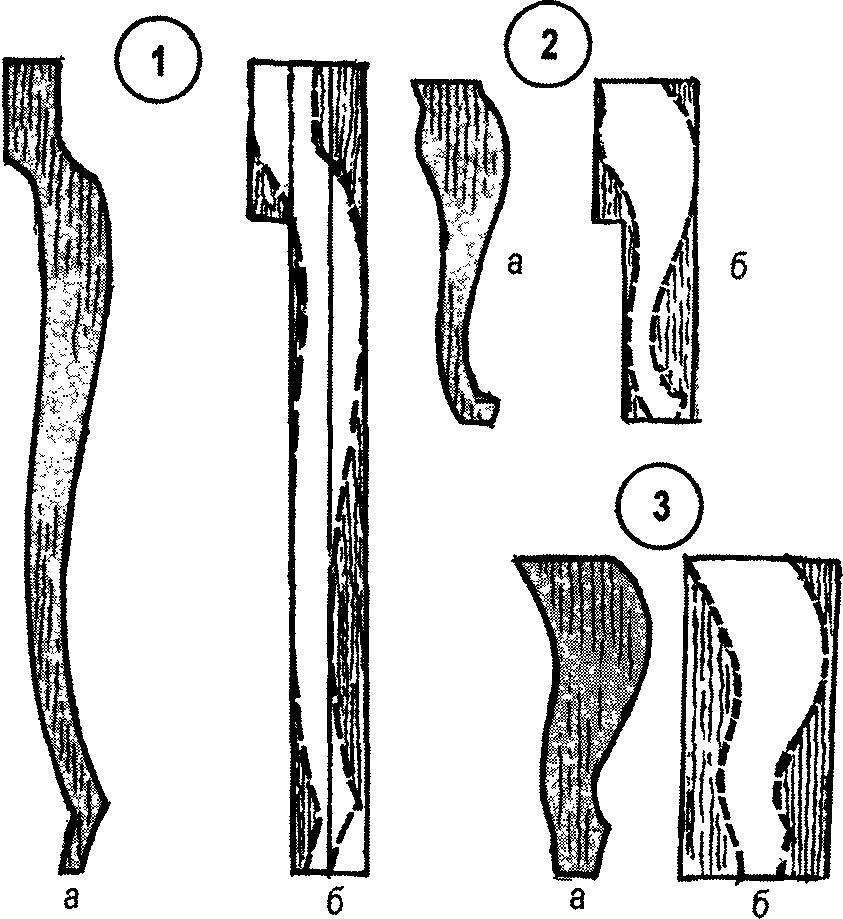

На рисунке 2 показаны для примера три типа ножек, наиболее легкие в изготовлении и профилировке: для бюро, подставки для безделушек и многоцелевой мягкой скамеечки. Рядом с ними приведены теневые контуры брусков, из которых они получены. Благодаря продуманному методу вырезания, подобные фигурные опоры мебели требуют меньших затрат усилий и материала, отходы же при этом не больше, чем при изготовлении более сложных моделей.

Использование ленточной или обычной лучковой пилы, а тем более электролобзика делает сравнительно несложным получение такого рода кривых: изогнутые ножки самой простой формы могут быть вырезаны вчерне и закончены отделкой вручную, причем даже быстрее, чем на станке.

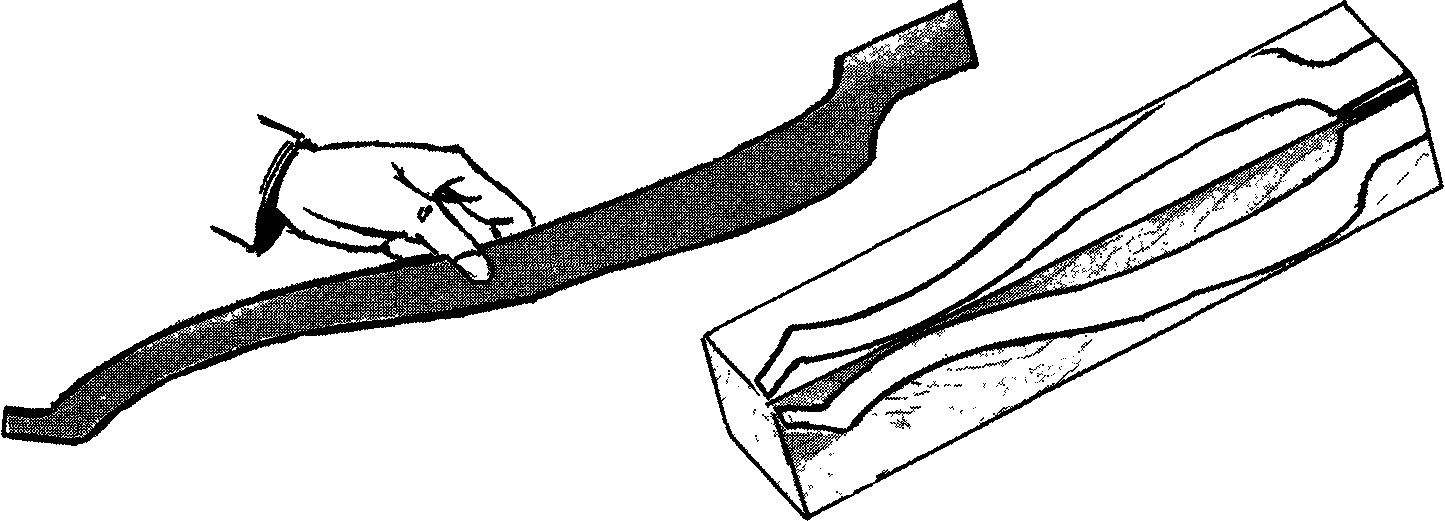

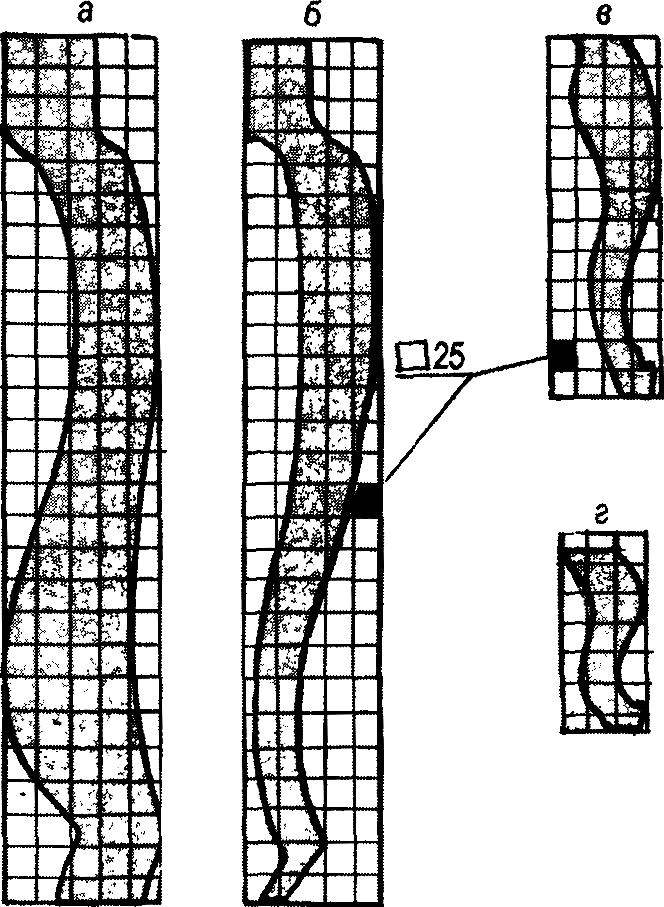

Рис. 1. Шаблон для гнутой ножки столика (фанера, s10) и его использование на заготовке.

Рис. 2. Варианты гнутых ножек мебели (а) и форма заготовок для их получения (б):

1—высокая ножка для бюро; 2—средняя ножка для подставки, тумбочки, 3—малая ножка для скамейки.

Заготовка

Так как некоторые участки ножек очень тонки, нужно применять плотную и прочную древесину, как, например, клён или берёза. Эти две породы особенно подходят еще и потому, что при последующей отделке они дают возможность успешно имитировать орех или красное дерево.

Первым этапом является заготовка бруска достаточных размеров, чтобы из него можно было вырезать всю ножку соответствующего профиля. Поэтому она может быть «составной» — склеенной из досок толщиной 35 мм.

Сплачиваемые при этом плоскости досок необходимо обработать фуганком и поточнее подогнать. По возможности применять клей горячего отверждения (например, ПВА). Следите, чтобы струбцины зажимали доски равномерно по всей длине. Дайте возможность клею полностью затвердеть до начала следующей операции.

В случае сплачивания заготовки для ножки, которая должна выдержать значительные нагрузки, очень важно применение клея высокого качества.

Для выполнения заготовки используется шаблон, который облегчает вычерчивание контура ножки на ее грани. Необходимо принять во внимание, что контур должен быть нанесен на двух соседствующих гранях заготовки, выпуклостями друг к другу.

Пока сохнет клей на заготовке, сделайте шаблон (например такой, который показан на рисунке 1) из куска фанеры толщиной 10 мм. Сначала выпилите полоску фанеры необходимой длины и ширины. Задуманный вид ножки можно вычертить и на ней (основные контуры трех моделей ножек показаны на рисунке с сеткой) Однако, чтобы добиться максимальной точности линии изгиба, шаблон первоначально должен быть вычерчен на куске жесткого картона, затем контур вырезан и нанесен на фанеру, из которой и будет выпилен по контуру шаблон (каждый, разумеется, предназначен только для одного образца мебели).

Кривая линия слева на шаблоне является линией тыльной грани ножки; линия справа на том же рисунке — передней грани.

Разметьте при помощи шаблона профиль заготовки. Тщательно проверьте совпадение контуров на гранях бруска (без такой проверки до начала вырезания заготовка может быть испорчена). Две фронтальные стороны ножки наиболее заметны в законченном изделии, но с определенных точек просматриваются и все четыре стороны ножек, особенно при взгляде вдоль длины стола.

Рис. 3. Основные контуры шаблонов на масштабной сетке:

а — для ножек тяжелой мебели, б — для легкого столика, в — для подставки, г — для скамейки.

Выпиливание

Для того, чтобы выпилить криволинейный профиль на заготовке подобной толщины, лучше воспользоваться электролобзиком.

Соскоблите клей, который мог выйти из стыков под давлением при склеивании досок в заготовку, и тщательно зачистите грани. При выпиливании строго придерживайтесь намеченного контура и не давите заготовкой на пилу, потому что это может вызвать перегревание и заклинивание пильного полотна.

После того, как одна часть выпилена, приставьте на старое место отрезанный кусок и скрепите обе части одной-двумя шпильками, разместив их таким образом, чтобы полотно пилы не могло их задеть во время второго опила грани. Установка на старое место выпиленного куска дает большую плоскость опоры для последующих пропилов. Но тем не менее на эту опору нельзя полагатьсяполностью — если конец одной части заготовки слегка приподнимется во время работы пилы, это может вызвать заклинивание полотна и вывод его из строя.

После того, как выпилены кривые малых радиусов, продолжайте операцию достаточно медленно торопливость приведет к нарушению точности пропила.

Доработка заготовки

Выступающие углы на ножках полученного образца обычно сохраняются, углы в верхней части выгиба иногда закругляются. Все неровности после распиливания должны быть уничтожены шлифовкой шкуркой или хорошо отточенным скребком (шабером). Последний инструмент, в частности, рекомендуется для длинных криволинейных поверхностей; во избежание заедания резца его надо отрегулировать таким образом, чтобы снимать при каждом движении максимально тонкую стружку.

В заключение обработайте все криволинейные профили по всем граням — неисправленные дефекты осложнят окончательную отделку.

Если ножка предназначена для стола, плоскость торца в ее верхней части должна быть выровнена под прямым углом к вертикальным граням, и на ней должны быть выполнены вырезы для соединений с опорными элементами крышки.

Варианты — любые

Модели ножек, показанные на рисунках, размечаются, выпиливаются и отделываются одинаково, приблизительно тем же способом, что и вышеописанный. На ножках наружный выступ может быть закруглен Сверху изогнутых ножек крепится опорная часть, в которой вырезаются пазы для сборки с остальными элементами мебели Такая модель очень подходит для подставки под радиоаппаратуру или для банкетки у камина Но применение такой ножки не ограничено только этими типами мебели, она может быть длиннее или короче, иметь другую форму верхней части; эту модель можно применить в самых различных случаях.

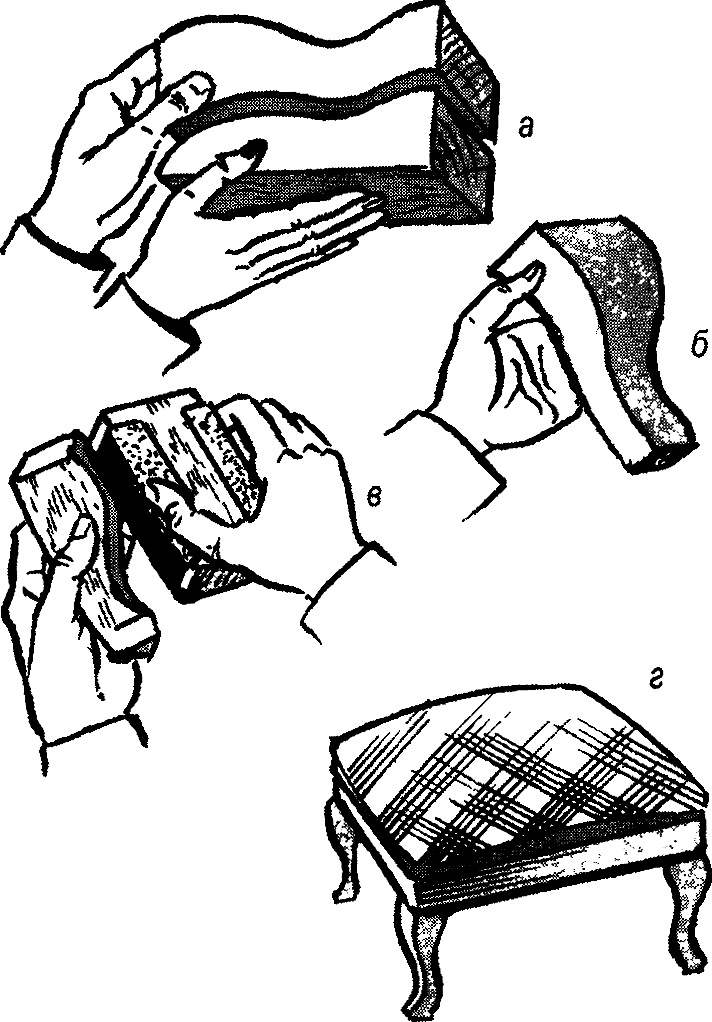

Рис. 4. Изготовление малой ножки (упрощенный вариант):

а — распил бруска; б — получившаяся заготовка ножки, в — ручная доработка заготовки ножки — шкуркой на бруске, г — готовая скамейка с гнутыми ножками.

Короткая ножка, изображенная на рисунке 4, очень подходит для низкой табуретки или скамеечки. Образец простой ножки, который мы видим на рисунке, не принадлежит, собственно говоря, к старинному стилю, но его силуэт состоит из тех же кривых, что позволяет отнести этот образец к той же категории изогнутых ножек Для разметки такой модели не нужно даже шаблона: ее контур настолько прост и размер настолько невелик, что его можно вычертить, наложив на заготовку кусок картона с приблизительным профилем Однако так короткую ножку иногда бывает трудно выпилить из-за неравномерной текстуры дерева.

Прежде чем распиливать заготовку, надо убедиться, что все грани ее находятся под прямым углом друг к другу — это необходимо для обеспечения надежной опоры при распиловке.

Короткая ножка обычно крепится длинным шурупом или устанавливается на вставных круглых шипах (шкантах), с промазкой клеем соприкасающихся плоскостей.

Читайте также: