Демпферный стол для ленточных конвейеров

Проблема снижения износа конвейерной ленты и повышения ресурса роликов и роликоопор в узлах загрузки имеет место на всех горнодобывающих предприятиях, эксплуатирующих ленточные конвейеры. Известно, что износ конвейерной ленты происходит в узлах загрузки конвейеров и на роликах его става. Процентное соотношение интенсивности износа ленты в этих зонах зависит от длины конвейера. При длине до 600 м 50–60% износа ленты приходится на загрузочное устройство.

При изготовлении конвейерных систем мы часто предлагаем заказчикам оснастить загрузочные узлы приёмными столами с амортизирующими прокладками. В чём их преимущества по сравнению с амортизирующими роликоопорами?

Амортизирующие роликоопоры, широко применяемые сейчас в местах загрузки, снижают динамические нагрузки от падения груза, но не устраняют возможность сквозного пробоя ленты в промежутке между роликоопорами. Срок службы роликоопор в загрузочных секциях конвейеров при эксплуатации в подземных условиях не превышает 6 месяцев.

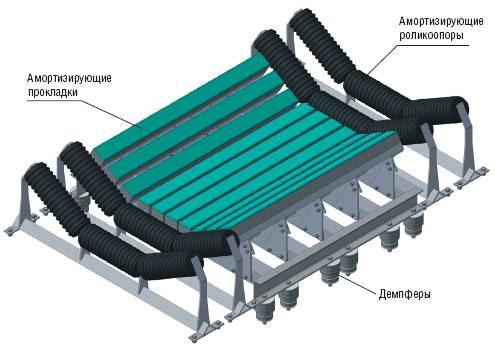

Конструкция приёмного стола загрузочной станции конвейера

В последние годы на зарубежных предприятиях в узлах загрузки конвейеров вместо роликоопор используют опоры скольжения, представляющие в упрощенном виде желоба, выполненного из амортизирующих каучуковых прокладок, верхняя поверхность которых покрыта низкофрикционным материалом. Поперечное сечение желоба повторяет профиль роликоопоры, но прокладки расположены на 10–20 мм ниже верхней поверхности роликов.

Для опор скольжения характерны отсутствие вращающихся частей, а значит и подшипниковых узлов, простота конструкции и компактность. Их использование уменьшает образование пыли и просыпи вследствие плотного прилегания уплотняющих элементов бортов и ленты в узлах загрузки. Практически исключается сквозной пробой ленты кусками загружаемого материала.

Приёмный стол на участке упаковки

Значительно снижаются удельные динамические нагрузки на ленту, вследствие существенного увеличения площади опорной поверхности для ленты. При этом снижаются нагрузки на металлоконструкцию конвейера и, как следствие увеличивается срок службы опорных конструкций. Опоры скольжения не требуют обслуживания в течение всего срока службы в отличие от роликоопор, повреждения которых в зоне загрузки часто приводят к простоям конвейера.

В основе конструкции приёмного стола загрузочной станции серийно выпускаемой Белохолуницким машстройзаводом используются амортизирующие прокладки Tega Frif lo.

Амортизирующая прокладка состоит из 3 различных слоёв. Верхний слой, изготавливаемый из высокомолекулярного полиэтилена, обеспечивает минимальное трение и способствует плавному движению конвейерной ленты. Высокомолекулярный полиэтилен стоек к воздействию смазки и большинству промышленных химикатов. Средний каучуковый слой поглощает удары падающих материалов.

Нижний слой, представленный в виде Т-образной конструкции из алюминиевого сплава, предназначен для крепления всей амортизирующей прокладки на раме конвейера. При производстве амортизирующих прокладок используются новейшие технологии сращивания слоёв, расслоение которых невозможно.

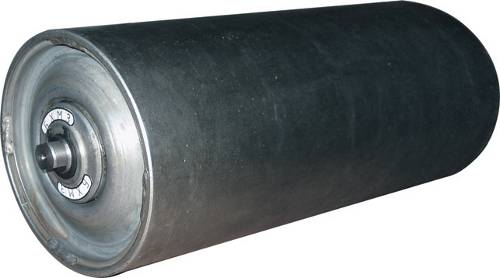

Ролик новой конструкции

Приёмные столы поставляются заказчику в трех комплектациях:

- без амортизирующих роликоопор;

- без амортизирующих роликоопор и демпферов.

Конструкция приёмного стола позволяет легко устанавливать его взамен амортизирующих роликоопор в существующих загрузочных станциях конвейеров. Опыт эксплуатации приёмных столов загрузочных станций производства Белохолуницкого машстройзавода показал их высокую надёжность. За два года, прошедших с начала серийного производства, не было ни одного замечания потребителей по эксплуатации приёмных столов.

Щетки электрические для очистки конвейеров

Специалисты заводского сервисного центра, которые выезжают на горнодобывающие предприятия, эксплуатирующие наши конвейеры, отслеживают состояние оборудования и элементов конвейеров. В частности, проводилось обследование загрузочных станций с приёмными столами после двух лет эксплуатации на Анненском руднике в Казахстане.

Приёмные столы установлены на рудоспусках конвейеров длиной 940 м и 630 м, с шириной ленты 1200 мм. Стыковка ленты на начальном этапе эксплуатации конвейеров производилась методом горячей вулканизации, в дальнейшем при помощи металлических шарниров.

Номинальная производительность конвейеров 800 т/ч, максимальная пиковая – 1600 т/ч. Транспортируемый материал – медная руда плотностью 2.6 т/м3 и максимальной крупностью 350 мм. Высота падения груза около 1.5 м, поэтому лента и приёмный стол подвергаются высоким динамическим нагрузкам.

- металлоконструкция загрузочной станции находится в удовлетворительном состоянии;

- сварные швы в удовлетворительном состоянии, трещин при визуальном осмотре не обнаружено;

- болтовые соединения затянуты;

- покрытие местами нарушено, требует восстановления;

- резиновые демпферы без повреждений;

- амортизирующие прокладки Tega Frif lo не имеют механических повреждений;

- износ низкофрикционного слоя составляет от 40% до 60% для нижних прокладок и 20–30% – для боковых прокладок.

Эксплуатация приёмных столов загрузочных станций ленточных конвейеров производства Белохолуницкого машстройзавода показала их надёжность и эффективность. Заводская гарантия на приёмные столы – 2 года.

Работа по обновлению продукции на Белохолуницком машстройзаводе ведётся по многим направлениям.

В 2008 году завод приступил к производству конвейерных роликов новой конструкции с цельноштампованным вкладышем. Испытания показали, что новые ролики обладают улучшенными потребительскими свойствами, в т.ч. меньшей на 15–20% массой и увеличенным в 3 раза сроком службы; их конструкция не требует обслуживания весь срок службы, по желанию заказчика ролики выпускаются оцинкованными.

Большим спросом пользуются щётки электрические для очистки конвейерной ленты, которые имеют улучшенные чистящие свойства за счёт применения упругого полипропиленового ворса; повышенную износостойкость и возможность применения ворса различной жёсткости.

Щетки имеют номинальную частоту вращения 300 об/мин, новая конструкция – с частотой вращения 750 об/мин. В настоящее время на заводе ведётся работа над модернизацией выпускаемой продукции и освоению ряда новых изделий.

Демпферные балки и столы для конвейеров

Наши демпферные балки для конвейера защищают ленту от пробоя. Изготовлены целиком из износостойкого полиуретана, и поэтому более долговечны, чем стандартные резиновые балки с полиэтиленовым скользящим слоем.

Применение:

Балки (брусья) крепятся на болты к металлическим демпферным станциям. Демпферные станции устанавливаются под конвейерные ленты в места загрузки конвейеров вместо приемных роликов.

Эластичные балки защищают конвейерные ленты от пробоя. Использование амортизирующих балок позволяет избежать частой замены роликов на самом загруженном участке конвейера.

Конструкция и размеры:

Демпферные брусья изготовлены из цельнолитого износоустойчивого полиуретана. Каждый брус имеют металлический профиль для крепления к металлической демпферной станции. У нас есть стандартный металлический профиль, который подходит для большинства демпферных столов. Если он вам не подойдет, мы можем сделать для вас профиль по чертежу.

Длина: от 1000 до 2200 мм.

Ширина: 100 мм.

Высота: 75 мм, 100 мм.

Другие размеры: возможны.

Чем полиуретановые амортизационные балки лучше стандартной конструкции «резина+полиэтилен»:

СТАНДАРТНЫЕ БАЛки "резина + полиэтилен"

ПОЛИУРЕТАНОВЫЕ БАЛКИ EUROGOMMA

Конструкция эластичного слоя

Резина покрыта гладким полиэтиленовым слоем для улучшения скольжения конвейерной ленты.

Толщина рабочего слоя

Примерно 10 мм (стандартная толщина полиэтиленового слоя). Балки придется менять, когда сотрется слой полиэтилена: высокий коэффициент сцепления ленты с резиной вызывает быстрый износ ленты.

Вся толщина балки вплоть до металлического профиля. Полиуретан достаточно гладкий, чтобы лента хорошо скользила по нему по мере износа балки.

Срок службы, итог

Полиуретановые балки работают дольше резиновых балок за счет увеличенной толщины рабочего слоя и более высокой износостойкости полиуретана.

Цена полиуретановых слайд-балок: полиуретан – более дорогостоящий материал, чем резина и полиэтилен, и более долговечный. Но мы производим демпферные брусья в России, и наши они сопоставимы по цене, а иногда - дешевле, чем оригинальные импортные брусья.

Демпферные столы с полиуретановыми балками в сборе

Мы можем изготовить для вас металлические амортизационные установки, оснащенные сменными полиуретановыми демпферными брусьями. Вы можете скачать, заполнить и прислать нам приложенный ниже опросный лист, и мы рассчитаем для вас цену.

Скребки для конвейеров

Мы производим несколько видов полиуретановых очистителей для конвейерных лент:

В конце страницы - фотогалерея с крупными фото наших изделий.

Конвейерные скребки из сменных полиуретановых сегментов

У нас собственное производство полиуретановых скребков для замены импортных очистителей. Есть опыт изготовления чистителей ленточного полотна для популярных скребков Sandvik, Terex, Trellex Metso, McGregor (первичной и вторичной очистки). Мы можем сделать для вас скребки на заказ.

Примеры наших скребков, выполненных по образцам и чертежам клиентов:

Мы изготавливаем скребки с точным воспроизведением размеров оригинальных скребков грубой или тонкой очистки. Ножи скребков изготовлены из отличного износостойкого полиуретана и стоят дешевле оригинальных импортных скребков. Для запроса цены вы можете выслать нам чертеж или фото с указанием основных размеров, и количество.

Срок производства: от одной недели (при наличии у нас литьевых форм для ваших скребков) до трех-четырех недель.

Полиуретановые скребки для конвейеров во всю ширину ленты

Изготовим полиуретановые скребки с непрерывным чистящим полотном по вашему эскизу или образцу. Нож очистителей изготавливается из полиуретанового эластомера с высокой износостойкостью, с необходимой твердостью по шкале Шор А.

Полиуретановые скребки могут быть со стальными элементами каркаса или без каркаса.

Полиуретановые скребки для очистки лент помётоудаления на птицефабриках![Полиуретановый чиститель для ленты помётоудаления]()

Это полиуретановые полосы заданного размера, которые работают как чистики для конвейеров на птицефабриках. Столь же долговечны, как оригинальные импортные полиуретановые скребки-очистители, но при этом – существенно дешевле.

Применение: для оборудования Hartmann, Big Dutchman, и любого другого, где на лентах пометоудаления используются полиуретановые, стальные или резиновые скребки.

Преимущества, кроме цены:

- размеры: можем изготовить очистители любых размеров для вашего оборудования.

- срок производства – не более 1-2 недель.

- у нас полиуретан с отличными показателями износостойкости и химической стойкости.

Срок производства: одна неделя.

Полиуретановые скребки для скребковых конвейеров

Производим полимерные скребки для цепных транспортеров из полиуретана. Размеры и формы скребков - любые, с вырезами и/или отверстиями согласно вашему эскизу.

Применение: скребковые цепные конвейеры, транспортирующие высокоабразивные материалы (чаще всего – зерно и его производные). Конвейеры могут быть штатно оснащены полиэтиленовыми, фторопластовыми, резиновыми или стальными скребками, и любые из этих скребков можно заменить на полиуретановые.

Чем скребки из полиуретана лучше других материалов:

Демпферные балки в России

В местах загрузки сыпучего и кускового материала на транспортере такие проблемы, как повреждения конвейерной ленты и просыпь отрицательно влияют на производительность. Мы можем помочь найти способы повышения эффективности работы конвейеров и поставить первоклассные детали для достижения этой цели самым экономичным способом.

Для защиты конвейерной ленты в зоне загрузки материала рекомендуется использовать амортизирующие демпферные балки, которые объединяются в демпферную станцию.

Защита конвейерной ленты в местах загрузки материала - демпферные балки, демпферная станция

Кинетическая энергия падающего на ленту транспортируемого материала негативно влияет на конвейерную ленту и ролики. Вибрируя под нагрузкой потока загружаемого материала конвейерная лента проседает, в результате чего образуются щели между лентой и боковыми направляющими, что, в свою очередь, приводит к просыпанию транспортируемого материала, выходят из строя конвейерные ролики, возможно повреждение ленты, увеличивается истирание обкладок ленты, сбивается прямолинейность хода, падает эффективность использования резиновых уплотнений.

Демпферные балки устанавливаются на конвейерах в зонах загрузки и перегрузки материалов. Резиновая основа балок отлично поглощает энергию удара падающего на конвейерную ленту материала тем самым предотвращает разрывы и повреждения транспортерных лент и роликов конвейера. Амортизирующие балки легко монтируются при помощи T-образных болтов.

Цель применения демпферных балок

Оснащение конвейеров демпферными балками позволяет:

- снизить нагрузку на ленту

- защитить ленту от повреждений падающим материалом

- защитить область загрузки транспортера от просыпания материала (рекомендуется также использовать резиновые боковые уплотнения для конвейерной ленты)

- сохранить прямолинейность хода конвейерной ленты

- избежать регулярной замены роликов вследствие их поломки на самом загруженном участке конвейера.

Преимущества применения демпферных балок

- Высокая ударостойкость и износостойкость

- Устойчивость к высоким нагрузкам

- Простота монтажа

- Долговечность

Строение демпферных балок

Профиль: алюминий - позволяет обеспечить простоту монтажа демпферной балки с помощью T-образных креплений.

Основание: резина - позволяет погасить кинетическую энергию загружаемого на ленту материала.

Поверхность: износо- и ударостойкий полиэтиленовый слой, обладающий низким коэффициентом сцепления, позволяющий снизить трение между лентой и амортизационной балкой, а также защитить обкладку ленты от истирания.

Монтаж демпферных балок на конвейере

Противоударные балки объединяются в демпферную станцию, которая предназначается для поглощения ударной силы падающего материала, эффективной защиты конвейерной ленты от повреждений.

Демпферная станция - устройство для защиты конвейерной ленты и несущих роликов в месте загрузки конвейера. Состоит из рамы, телескопических направляющих, несущих опор и амортизирующих демпферных балок.

В местах загрузки ленты, ролики рабочей ветви заменяют на опорную раму, исполненную в форме желобообразного стола. На раму крепят демпферные балки с помощью Т-образных болтов. В зависимости от ширины конвейерной ленты рассчитывается необходимое количество амортизационных балок.

С целью недопущения попадания транспортируемого материала между демпферными балками и

обкладкой ленты необходимо чтобы:

- ширина ленты немного превышала ширину демпферного стола из балок

- демпферные балки применять с резиной для бокового ограждения конвейерной ленты

- по мере износа рекомендуется менять балки на рамной конструкции местами и заменять на новые при необходимости

Стандартные размеры демпферных балок

| Высота | 50, 75, 100 |

| Ширина | 100 |

| Длина | 1200, 1220, 1300, 1400, 1500, 1520, 1600, 1800, 2000 |

* другие размеры балок доступны по запросу

Количество амортизационных балок для демпферных станций на разную ширину конвейерной ленты

| Ширина ленты | Слева | Центр | Справа |

| 800 | 2 | 3 | 2 |

| 1000 | 3 | 3 | 3 |

| 1200 | 3 | 4 | 3 |

| 1400 | 4 | 5 | 4 |

| 1600 | 5 | 5 | 5 |

| 2000 | 6 | 6 | 6 |

* количество демпферных балок может отличаться, в зависимости от конфигурации демпферной станции

Необходимое количество амортизационных балок рассчитывается в зависимости от ширины конвейерной ленты. Балки крепятся с помощью Т-образных болтов М16. Количество демпферных балок может отличаться, в зависимости от модели демпферной станции. Станцию можно собрать на конвейере самостоятельно или заказать готовые модели, которые предлагают известные производители конвейерного оборудования: Flexco, Nilos, Martin Engineering, Sandvik, Metso и многие другие. Преимущество промышленных моделей демпферных станций и противоударных опор в том, что они поставляются, как правило, с регулируемыми опорные ручками, которые позволяют точно подстроиться к наклону конвейерной ленты на любом транспортере и снабжены эксцентриком для подстройки и компенсации износа амортизационной балки в процессе эксплуатации. Кроме того, в промышленных моделях присутствуют многие интересные запатентованные решения.

Как подобрать необходимую толщину демпферных балок

Чтобы выбрать оптимальную эффективную высоту демпферной балки, необходимо рассчитать энергию удара при загрузке транспортера. Для этого необходимо определить высоту загрузки и умножить на вес наибольшего куска падающего материала. При значении от 200 lb-ft до 350 lb-ft выбирайте демпферные балки высотой 50 мм, при значении более 350 lb-ft - выбирайте демпферные балки высотой 75 мм и 100 мм - для особо тяжелых условий загрузки.

Наши технические специалисты готовы предоставить профессиональную консультацию и помощь по этой продукции, а также в решении других вопросов и проблем, связанных с перевалкой сыпучего материала.

Читайте также: