Clipper ручная калибровка стола

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

К поиску информации по данному вопросу меня подтолкнул обзор Ивана на 3D-принтер Зенит, а именно: 'Как работает калибровка стола, смена материала, пауза со сменой материала и остановка печати на Ultimaker 2 и на любом другом 3D-принтере'.

Иван в упомянутом мной обзоре подчеркнул:

Я могу оооочень много продолжать показывать, что умеет делать делать Marlin в Ultimaker и что не умеет делать не один другой принтер из числа тех что мне попадались в руки на Marlin.

И действительно, многие принтеры построены на Marlin, а значит должны при правильной настройке прошивки делать то же самое. Итак, что для этого нужно?

Во-первых необходимо произвести стандартные и изветсные большей части аудитории телодвижения: это открыть код прошивки Marlin в Arduino Software (Arduino IDE). В моём случае Marlin версии 1.1.6, но действия аналогичны и для будущих новых, и некоторых старых версий (если версия прошивки совсем древняя, то вероятнее всего, возможности калибровки стола в ней отсутствуют). Все настройки находятся во вкладке 'Configuration.h'.

Во-вторых следует раскомментировать следующие строки:

1. Раздел: 'Z Probe Options':

2. Раздел: 'Bed Leveling':

Примечание: Выбрать число необходимо из диапазона [3;7]. Чем больше число, тем точнее калибровка (следовательно и качество печати первого слоя), но сложнее настройка (т. к. 7^2=49 точек следует откалибровать). И напротив, чем меньше число, тем настройка легче (3^2=9), но точность оставляет желать лучшего. Я остановился на 5.

Примечание: Я остановился на 0,01 мм для более точного определения высоты зазора.

Рекомендуется также включить телодвижения головой после калибровки:

В-третьих: залить прошивку в принтер и сходить за листком бумаги.

Далее следует произвести следующие действия:

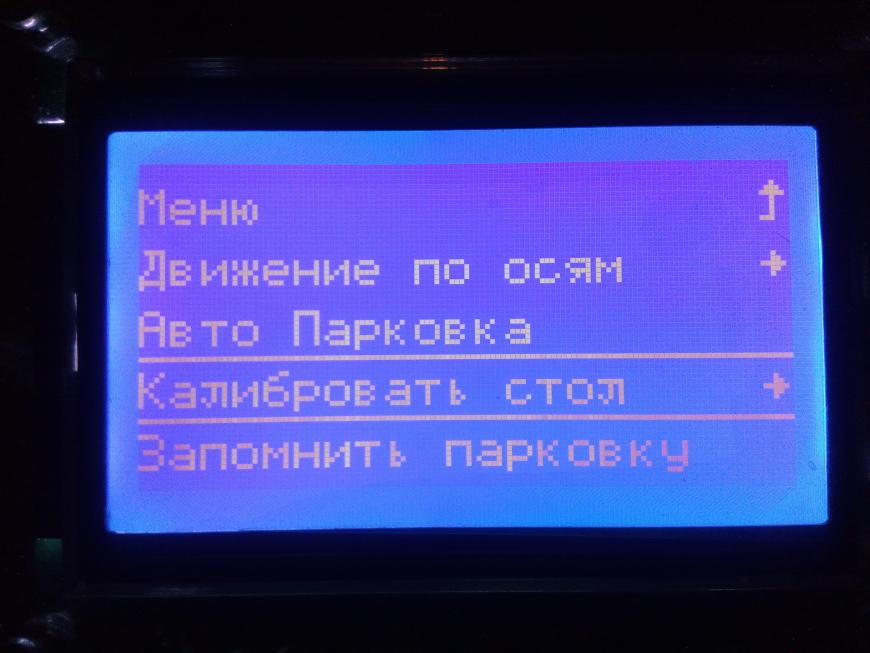

1. Предварительно разогреть принтер и выбрать меню: 'Калибровать стол'.

4. Выбрать: 'Калибровать стол'.

С использованием бумажного листа, регулируя высоту стола выставить необходимый зазор. (См. далее вариант без использования танца с листком бумаги).

Нажать на кнопку.

7. Произвести действия для остальных N^2 точек, где N - количество точек по оси X, указанной в прошивке.

Таким образом, производится калибровка уровня стола. Принтер сохраняет настройки и в повторной калибровке нет необходимости при каждой новой печатью.

Дополнительно: Данный способ калибровки можно упростить, объединив с индикатором (микрометром), как было использовано в этом видео:

Список использованных источников:

Подпишитесь на автора

Настройка Klipper, Moonraker и FluiddPi. Файл конфигурации printer.cfg. Калибровка подачи филамента, ПИД экструдера и стола.

Я установил программное обеспечение, подробности тут . Теперь необходимо проверить и внести изменения в printer.cfg. Откалибровать ПИД экструдера и стола. Отрегулировать подачу пластика. Приступим.

Файл конфигурации printer.cfg

Идем в "MACHINE" - printer.cfg, и начинаем проверять

[stepper_x] step_pin: dir_pin: enable_pin: В этих параметрах указываются выводы микроконтроллера, к которым подключен драйвер шагового двигателя. Если Вы взяли шаблон конфигурации соответствующий Вашей управляющей плате, то они прописаны правильно. Если что-то пошло не так, проверить можно на соответствие со схемой платы. Для изменения направления вращения двигателя перед номером пина в параметре " dir_pin:" ставится "!". Например "dir_pin: !P2.11".

microsteps:

Этот параметр зависит от используемого драйвера шагового двигателя. A4988, TMC2208, TMC2209 - 16 микрошагов. DRV8825 - 32 микрошага. LV8729 - 128 микрошагов. Если используется какой то другой драйвер, то смотрим в описание драйвера.

rotation_distance:

Расстояние (в мм), которое ось проходит за один полный оборот двигателя.

Можно вычислить по формулам:

rotation_distance = * /

или

rotation_distance = * *

Где определяется типом шагового двигателя. Большинство шаговых двигателей имеют шаг 1,8 градуса и имеют 200 полных шагов за один оборот (360/1,8=200). Некоторые шаговые двигатели имеют шаг 0,9 градуса и имеют 400 полных шагов за один оборот.

определяется типом драйвера, как описывалось выше.

расстояние в мм которое проходит ось за один шаг двигателя. Если Вы использовали более раннюю версию Klipper, то там использовался этот параметр.

количество шагов двигателя требуемое для перемещения на 1 мм. Если Вы использовали прошивку не Klipper, а например Marlin, то там был этот параметр.

Можно рассчитать rotate_distance, зная кинематику принтера.

Если используется ремень GT2 с шагом 2 мм и шкивы с 20 зубьями, то rotation_distance=20*2=40.

Если используется четырехзаходный трапецеидальный винт T8 с шагом 2мм, то за один оборот ось проходит 8 мм. Двухзаходный - 4 мм. Однозаходный - 2мм. Обычно этот параметр указывается в китайских магазинах как Lead = 8мм (4мм, 2мм).

Для экструдеров rotation_distance можно получить измерив диаметр подающего ролика (шестерни на валу двигателя) и используя следующую формулу: rotation_distance = * 3.14. Полученное значение округлить до целого числа, точное значение определяется при калибровке.

gear_ratio: 3:1

Передаточное число, если используется редуктор, обычно это встречается в экструдерах. Для BMG (и клонов) это значение 3:1.

endstop_pin:

Вывод микроконтроллера к которому подключен концевик. Если концевик нормально-разомкнут, то перед номером пина ставится "!" (например: !P1.28). Если управление происходит замыканием пина на землю, то ставится подтяжка к высокому уровню "^" (например: ^P1.28).

Если реализуется парковка без концевиков (sensorless), то вместо номера пина указывается tmc2209_stepper_x:virtual_endstop. Не все драйвера реализуют эту функцию, tmc2209 - могут, tmc2208 - не могут. Для других нужно уточнять в технической документации.

position_endstop:

Позиция концевика, то есть в координата оси в которой срабатывает концевик, обычно 0 или максимальная координата по оси.

position_max:

Максимальная координата по оси, обычно соответствует размеру области печати по этой оси.

homing_speed:

Максимальная скорость парковки.

homing_retract_dist:

Если есть, то происходит парковка в два этапа, отъезд на указанное расстояние в мм.

homing_retract_speed:

Скорость отъезда для повторной парковки, если отличается от скорости парковки.

second_homing_speed:

Скорость повторной парковки, если отличается от скорости первой парковки.

[stepper_y], [stepper_z], [extruder] - те же самые параметры, но есть дополнительные.

Как откалибровать стол 3D принтера? Или 80% успешной печати.

Что нам понадобиться?

Собственно любой тонкий металлический щуп, можно использовать заводские решения продаются за не большие деньги в авто магазинах. Но учтите что самые дешевые покупать не стоит. Так же из подручных материалов может подойти лезвие канцелярского ножа.

Далее собственно сам 3D принтер который надо откалибровать.

3D модель прямоугольника. Она потребуется для проверки.

Вот собственно и всё что нужно.

А зачем вообще калибровать стол?

Тут всё просто правильно откалиброванный стол сбережёт вам кучу нервов и времени, ведь если вы используете хороший адгезив, и у вас подобраны тепловые режимы, то вы не будете мучаться с проблемой отрыва модели, так же вы будете получать шикарную нижнюю поверхность, размеры модели по оси Z не будут "плыть", а так же не будет эффекта "слоновья нога". Да и поверхность стола прослужит намного дольше.

Сам алгоритм калибровки стола.

В начале берём щуп, для меня идеально подходит щуп 0.2 мм, по этому предлагаю вам взять данный щуп как отправная точка, а дальше по результату калибровки вы сможете подобрать подходящий вам зазор между столом и соплом, или же настроить параметр Z offset(зазор который выставляется в G - коде.).

Затем включаете нагрев стола и экструдера, в ту температуру в которой вы чаще всего печатаете. у меня это ABC пластик следовательно стол 100 градусов, экструдер 245.

Зачем надо нагревать стол и экструдер? А всё дело в тепловом коэффициенте расширения, то есть при нагреве многие материалы имеют свойство расширяться, на глаз это не видно, но для 3D печати это могут быть огромные значения. А если калибровать в рабочих режимах, то и этот коэффициент мы исключаем.

Если у вас подан в экструдер филамент, то его стоит отодвинуть, это надо что бы во время калибровки он не мешал стекающими "соплями".

Затем через меню принтера ищем пункт с калибровкой стола. У меня установлена прошивка Marlin 2.xx по этому в следующих фото я покажу где этот пункт находиться у меня.

далее начинается парковка всех осей в домашнюю зону, и после окончания парковки экструдер выдвигается в первую калибровочную точку.

И теперь при помощи барашков снизу, подгоняем зазор. Так что бы при проведении щупа вы почувствовали что он проходит с небольшой "натяжкой", это тяжело описать словами но как вы только набьете руку в этом деле то вы будете чувствовать этот момент сразу. Но всё приходит с опытом.

Затем нажимаем галочку и экструдер движется к следующему углу. Там проводим ту же операцию, И таким образом у вас должно получиться 4 угла, а далее в многих настройках есть пятая точка в центре, она нужна как контроль.

А что же она контролирует?

Ну собственно основная зона печати у принтеров это центр стола, по этому если у вас выставлены все зазоры то и центр должен проходить проверку щупом, но если в этом месте щуп свободно проходит или его закусывает, то продолжаем настраивать углы.

Могу по опыту сказать что бывает иногда надо сделать более 10 проходов по углам что бы откалибровать стол.

Но может получиться так что вы точно уверены что углы точно откалиброваны, но центральная точка всё равно не проходит проверку щупом, то тогда причину надо искать в направляющих, или столе.

И опять же из опыта скажу что если зона печати большая (больше 300мм*300мм) То очень часто наблюдаться кривизна стола. В таких случаях есть два пути решения это или настройка карты кривизны стола (это можно сделать как в ручную, но удобнее с помощью датчика). Второй вариант искать ровное стекло/зеркало, то есть очень высокого качества).

Уже закончили?

Можно сказать и так, но что бы самому себе доказать что ты молодец можно запустить тестовую печать, собственно для этого нам и потребуется 3D модель.

Clipper ручная калибровка стола

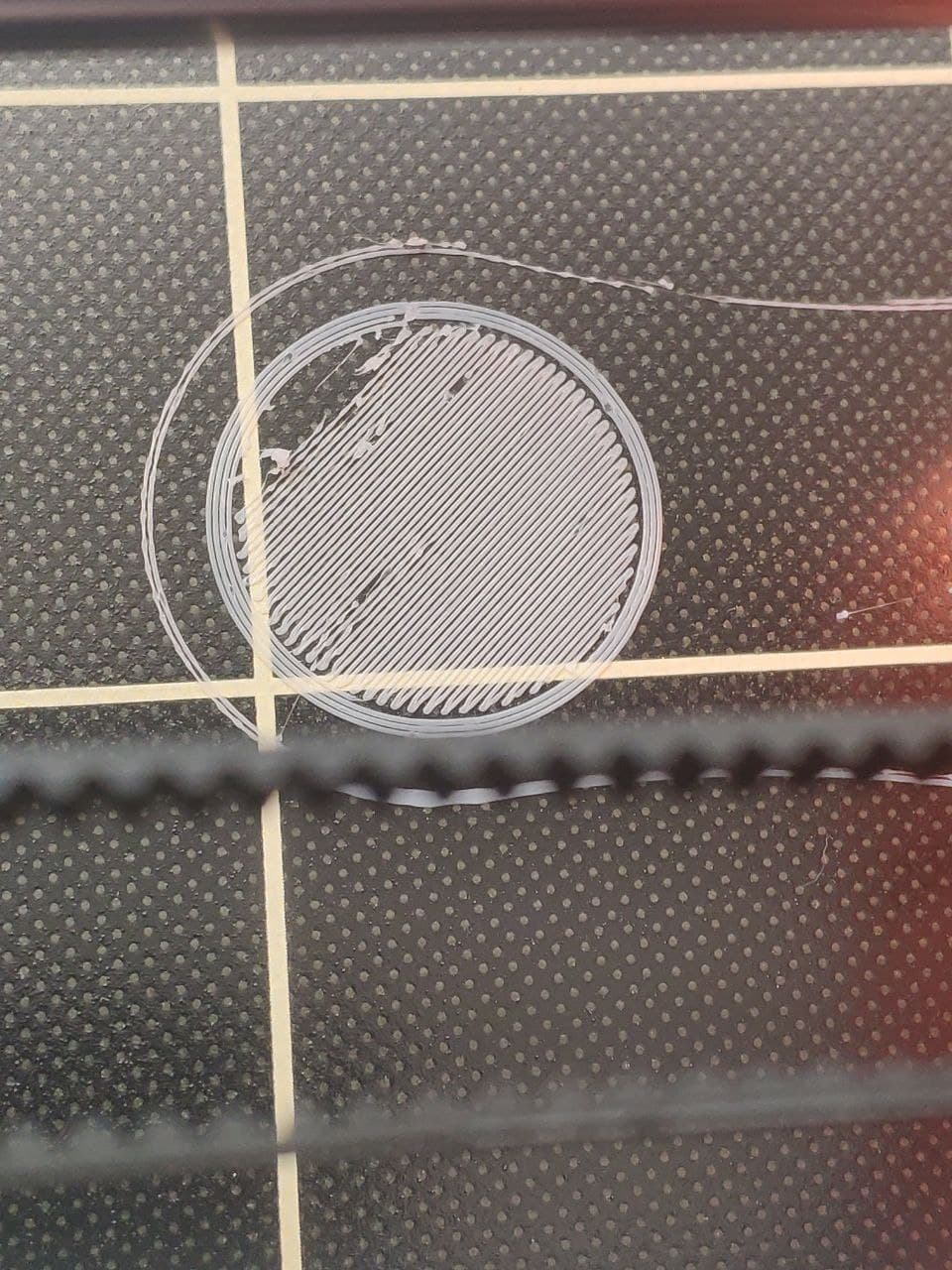

Основная причина плохой адгезии пластика к столу - это неверно откалиброванный стол. Печатаемая нить первого слоя должна в

половину вдавливаться в стол и создавать монолитное покрытие с едва заметными бороздками между линиями.

Ошибки калибровки стола зачастую являются причинами многих проблем печати:

- отлипание моделей при печати

- отлипание углов

- "слоновья" нога

- неравномерно укладываемые слои

- Стол слишком далеко, большие щели между линиями. Пластик может отлипать от стола.

- Стол далеко, видны щели между линиями.

- Все еще далеко, все еще видны щели между линиями.

- Это удачная калибровка, нет или бугров между линиями.

- Стол чересчур близко, видны бугры между линиями.

- Стол слишком близко, слой тонкий, линии слишком широкие и наплывают друг на друга.

- Еще чуть-чуть и сопло начнет царапать стол, слой очень тонкий и пластику некуда выходить из сопла.

Примеры неверной калибровки стола:

Методы калибровки стола:

Базовая калибровка стола: Этот метод самый простой и самый популярный, но при этом он позволяет без особых ухищрений получить качественный первый слой. Для базовой калибровки стола вам понадобится обычный лист офисной бумаги. Также необходимо нагреть стол и сопло до рабочих температур. Например, вы чаще всего печатаете PETG и ABS пластиками, в таком случае стол можно нагреть до средней для этих пластиков температуры, это примерно 90 градусов C для стола и 230 градусов C для сопла.

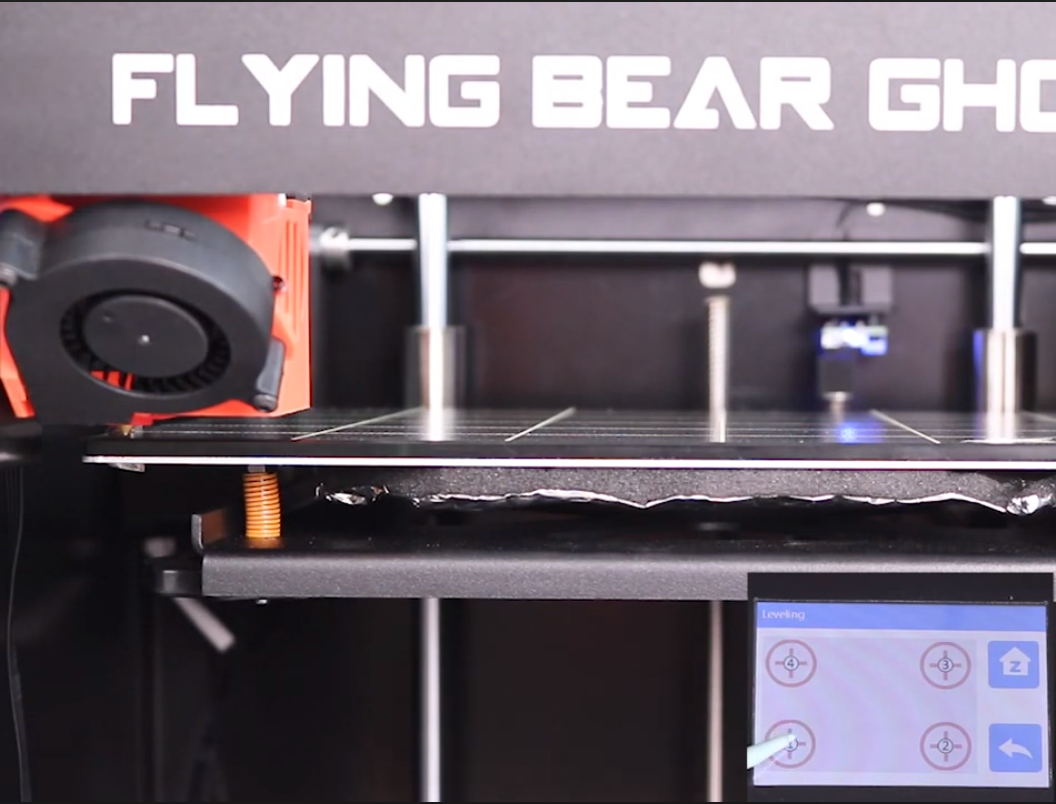

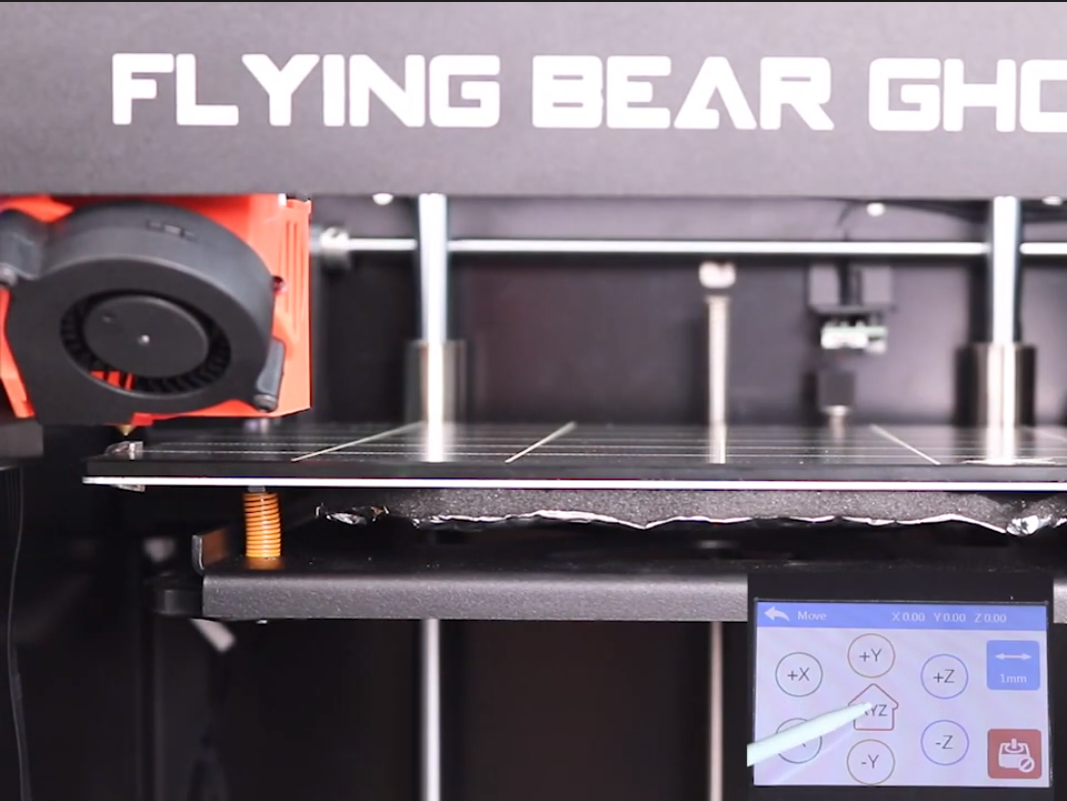

Данный процесс достаточно подробно показан на видео производителя: Ghost5 hot bed leveling Flying Bear 3D Printer

Сначала вам необходимо предварительно настроить высоту стола относительно сопла. Расстояние от сопла до стола должно быть примерно 2мм. Опустите стол немного вниз, вращайте упор стола по часовой стрелке для увеличения зазора и против часовой стрелки для уменьшения. После этого сделайте Homing.

Выберете в экранном меню принтера раздел Level corners и положите лист бумаги на стол принтера.

Печатающая голова принтера подъедет в первую точку на столе, она находится примерно над левым передним винтом регулировки высоты стола. Возьмите лист бумаги за край и плавно двигая им под соплом начните плавно вращать винт регулировки высоты стола. По часовой стрелке для уменьшения зазора и против часовой для увеличения. Необходимо добиться такой высоты стола, когда сопло принтера зажмет лист бумаги, до такой степени, что лист бумаги можно будет двигать с заметным усилием.

Данную процедуру нужно проделать со всеми четырьмя винтами регулировки высоты стола. После этого, обязательно сделайте Homing всех осей и проведите контрольную процедуру калибровки, повторно проверив все четыре точки. Процедуру калибровки необходимо повторять до тех пор, пока во всех 4 точках стола сопло не будет плотно прижимать лист бумаги и вам не потребуется дополнительно регулировать высоту стола. Между повторами обязательно делайте Homing всех осей.

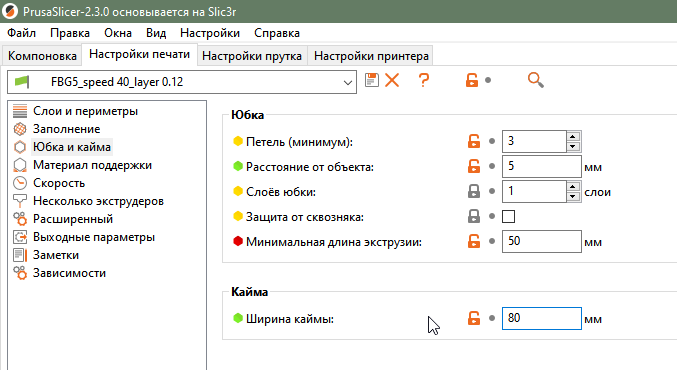

Тонкая калибровка стола: Данный вариант требует определенных навыков и умения настраивать слайсер, но позволяет получить еще более качественный первый слой и улучшить адгезию.

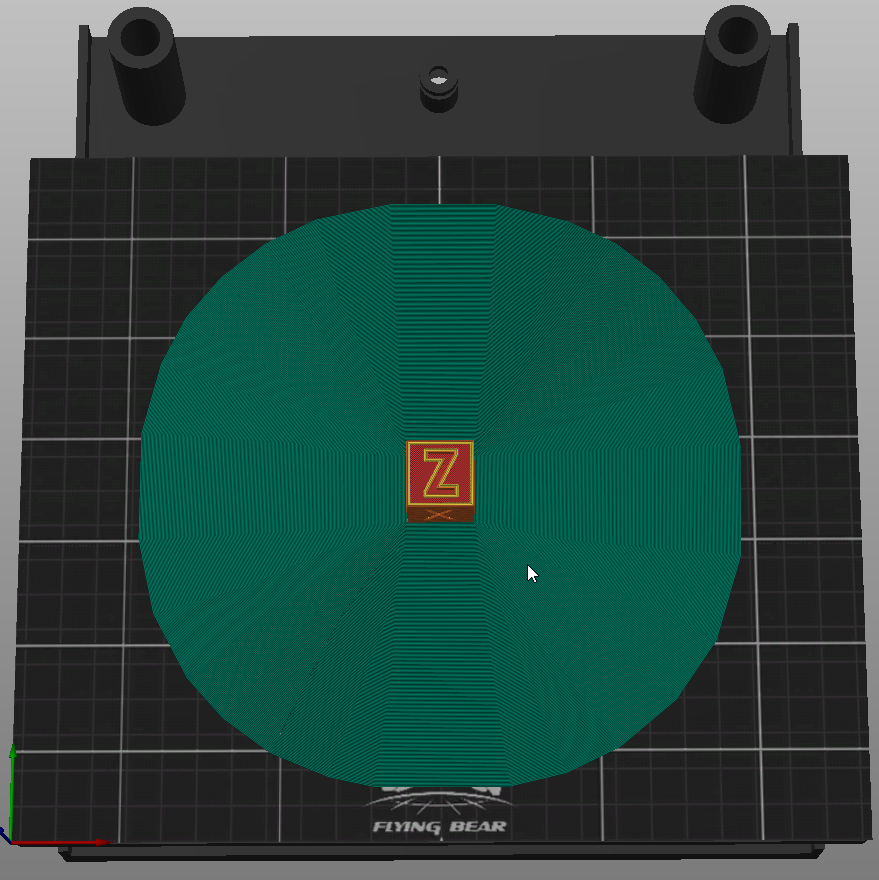

Возьмите любую тестовую модель, например XYZ 20mm Calibration Cube. Загрузите модель в слайсер и в настройках установите такую ширину Brim (каймы), чтобы она покрывала максимальную площадь стола.

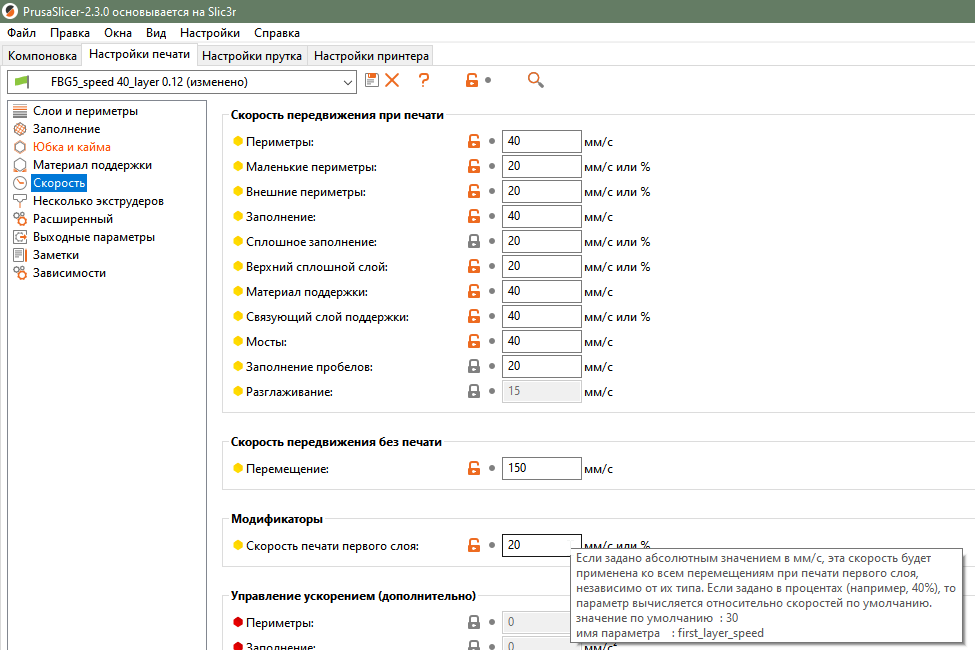

Установите низкую скорость печати первого слоя

И подготовьте модель для печати

Отправьте модель на печать. Во время печати каймы вы можете тонко настроить уровень стола вращая винты регулировки. Необходимо добиться ровной укладки линий без щелей или бугров между ними.

DiyTronic

Калибровка стола 3d принтера без всяких датчиков

Как известно для качественной печати на 3D принтере необходимо тщательно выровнять поверхность стола. К сожалению сделать это не всегда возможно. Довольно часто стол представляет собой криволинейную поверхность и даже использование стекла не позволяет полностью решить эту проблему. По счастью в последних прошивках Marlin всё больше и больше внимания уделется возможности калибровки поверхности стола. Полностью автоматическая калибровка требует применения дополнительных датчиков, что не всегда доступно, но кроме неё есть возможность калибровки стола в ручном режиме. Именно об этом я и хочу рассказать.

Добавляем поддержку автокалибровки в прошивку

Включаем поддержку ручной калибровки

Задаём опции сетки

Внимание! Не использовать больше 7 точек на ось. Это ограничение прошивки.

Добавляем пункты в меню принтера

Скрипт выполняемый после калибровки. Тут по умолчанию какие-то телодвижения экструдером, не факт что они нужны. Не уверен на этот счёт.

После этого заливаем обновлённую прошивку.

Калибруем стол

Для ручной калибровки используется так называемый Mesh Bed Leveling (MBL). Т.е. способ калибровки по массиву точек. Соответственно поверхность стола разбивается на сетку и по узлам сетки производятся замеры Z координаты перемещением вручную оси Z. Собствено для измерения нужен только лист бумаги и прямые руки.

В каждой точке под сопло экструдера подкладываем лист бумаги и движением оси Z (либо посылая специальную G команду через ПО с компьютера, либо через меню принтера) добиваемся такого состояния когда лист под экструдером ещё можно свободно двигать, а уменьшение положения экструдера на один шаг уже мешает листу перемещаться. После этого текущая точка записывается и продолжаем со следующей и так до конца.

В конце процесса, когда все точки измерены, записываем результаты в энергонезависимую память принтера и собственно этого достаточно. В дальнейшем не нужно настраивать поверхность перед каждым использованием — будут использованы сохранённые значения.

По умолчанию для калибровки используется сетка 3×3 т. е. 9 точек, но при желании можно задать в прошивке другое количество (не более 7 на ось, т. е. не более 49 всего).

Для дополнительного увеличения точности калибровки можно перед её выполнением разогреть стол и экструдер до рабочих температур. Это позволит учесть и скомпенсировать температурные расширения.

Через внешнюю программу

Для калибровки стола есть специальная команда G29

- G29 S0 читаем текущие значения точек в памяти принтера.

- G29 S1 перемещение принтера в первую точку для начала процесса настройки. Фактически принтер сначала паркуется в исходное положение, потом переходит к первой точке.

- G29 S2 записываем текущую точку и двигаемся к следующей

- Повторяем процесс для всех точек

- Используем команде M500 для записи измеренных величин в память принтера

Через меню принтера

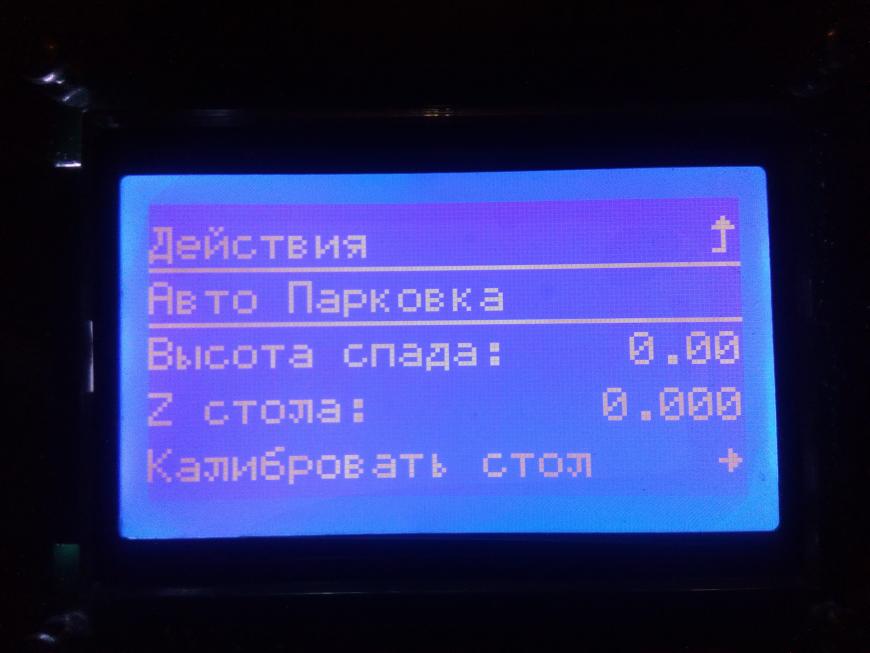

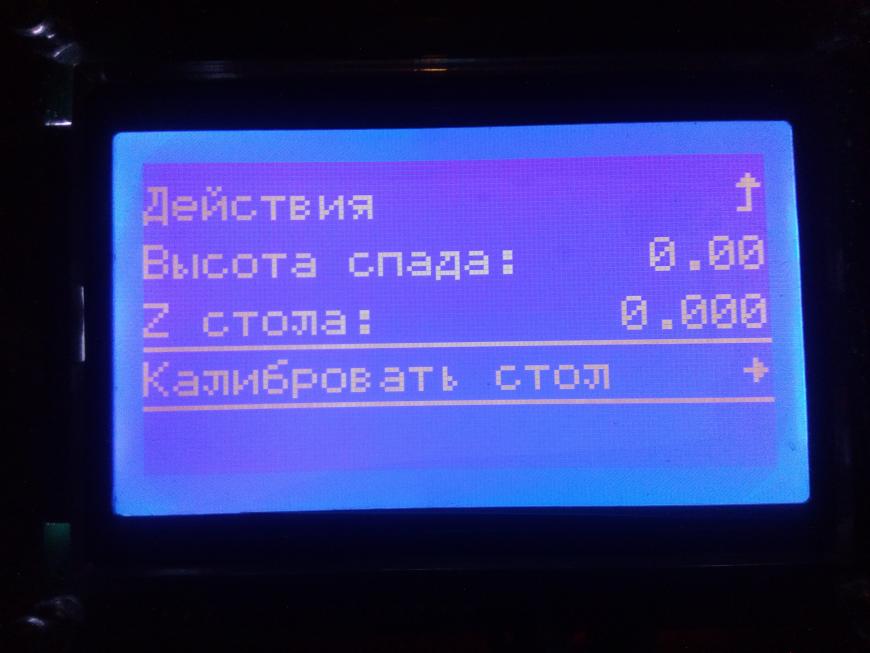

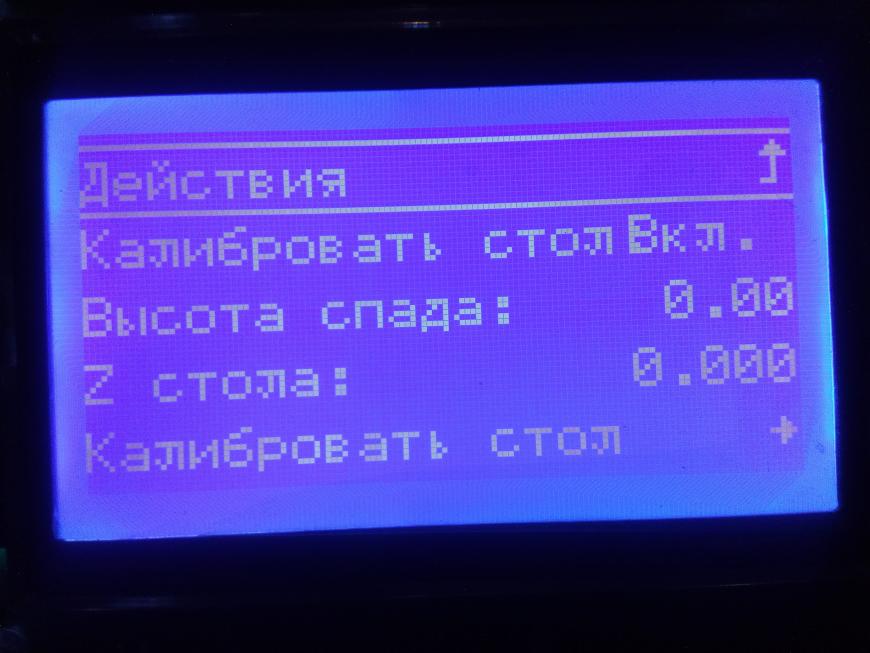

Выбираем в меню Presets следующие пункты

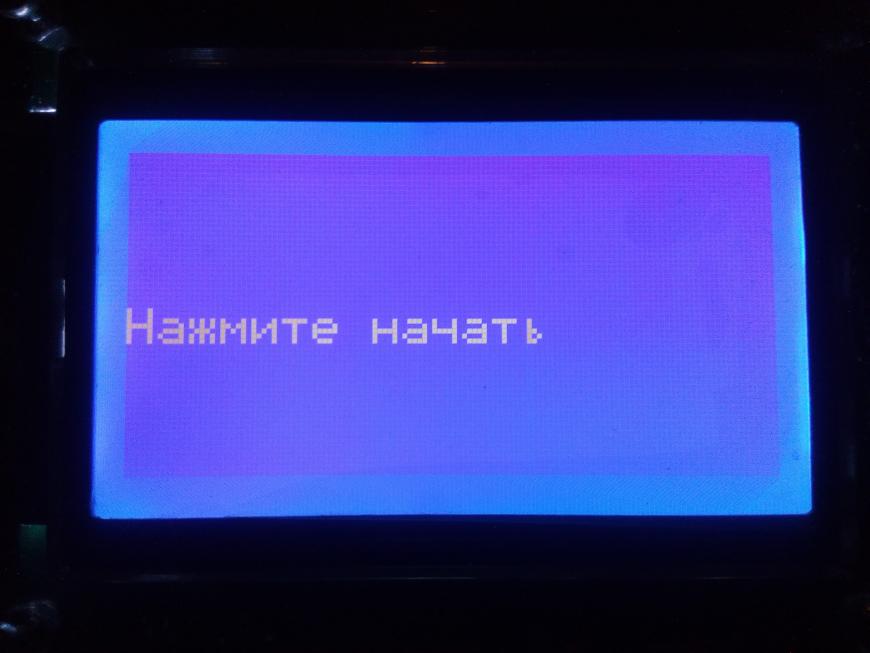

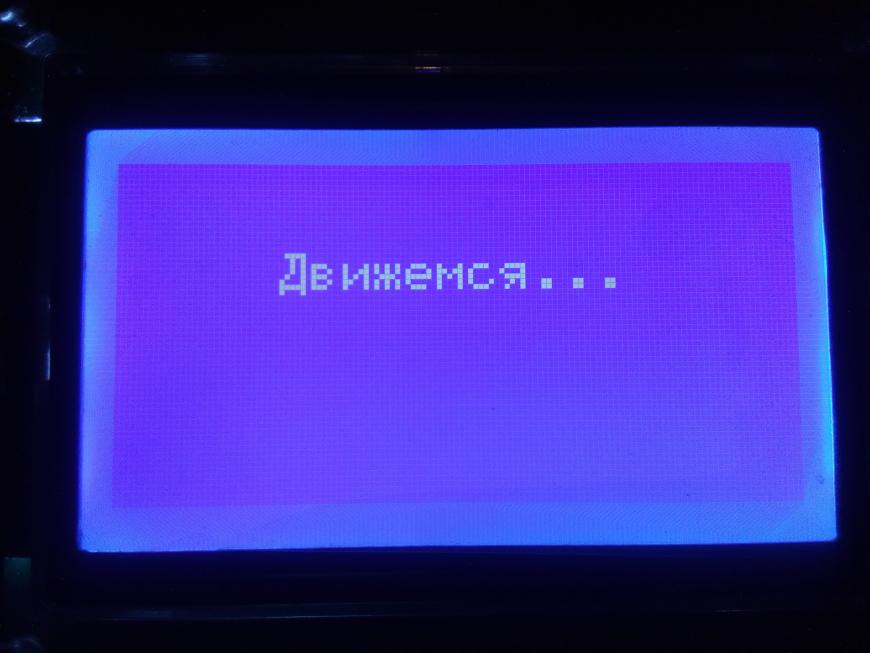

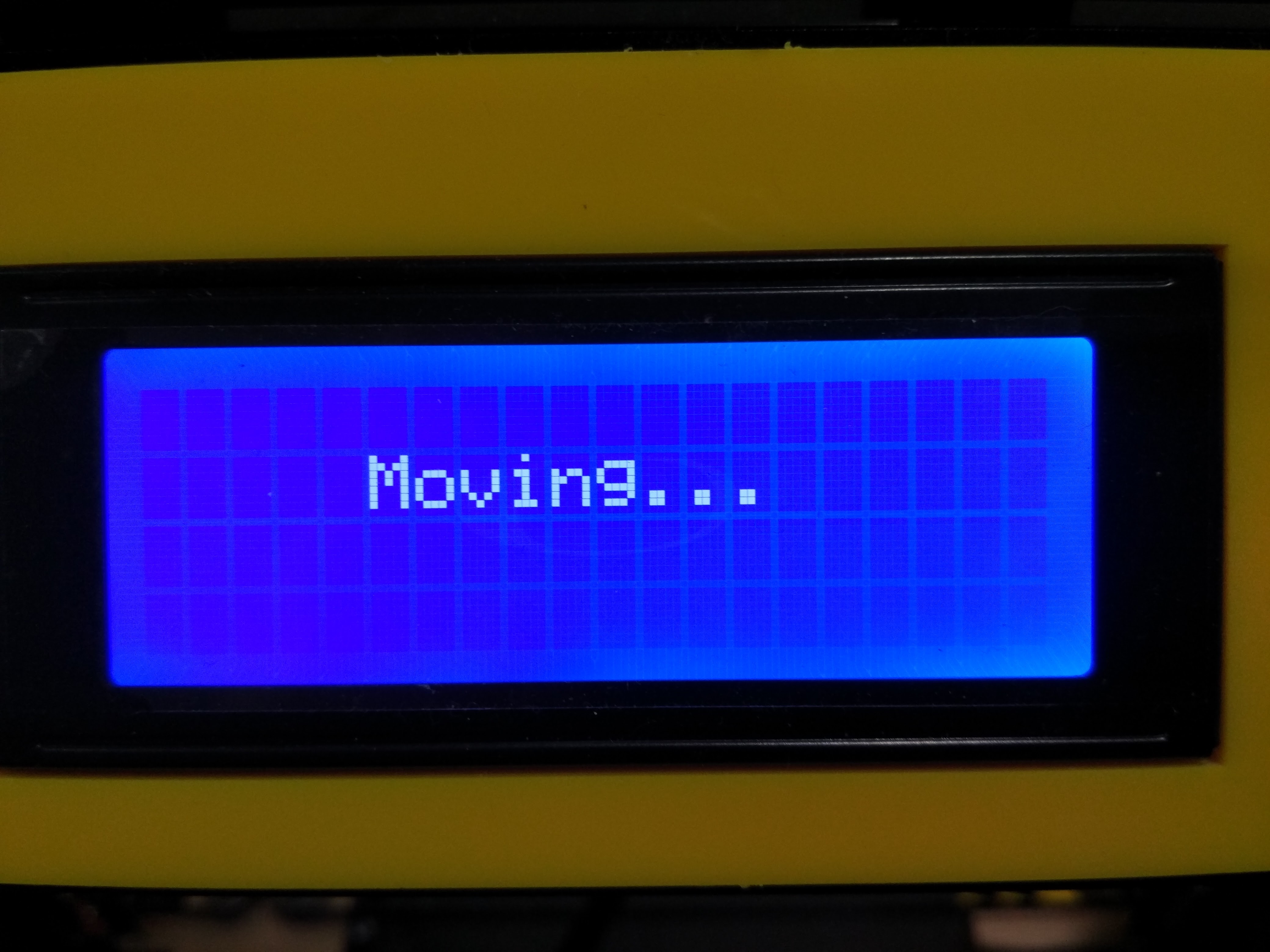

После чего видим на экране следующую надпись и наблюдаем как принтер паркуется в домашнюю позицию

Затем принтер предлагает нам кликнуть по энкодеру.

После клика экструдер переходит к первой точке

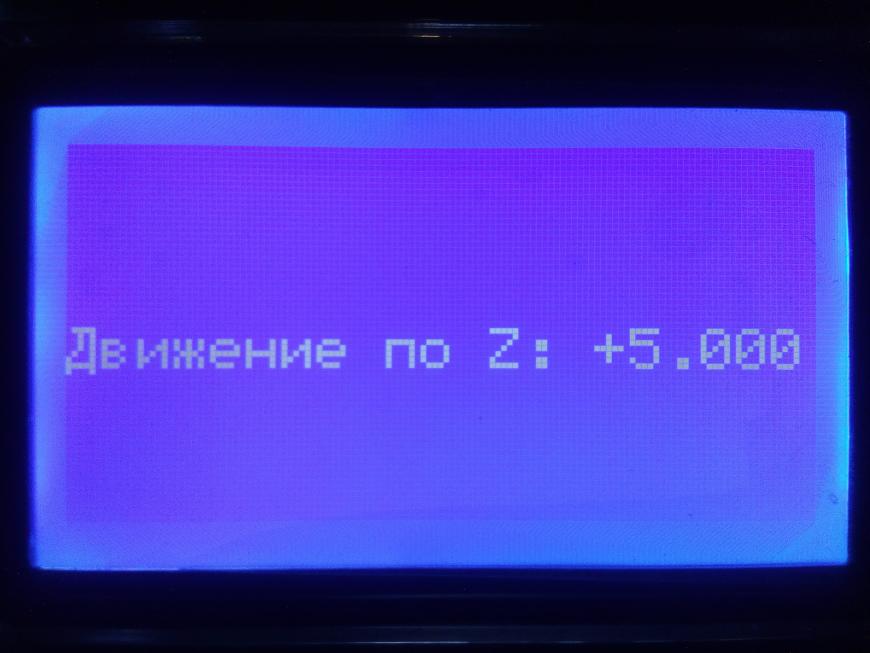

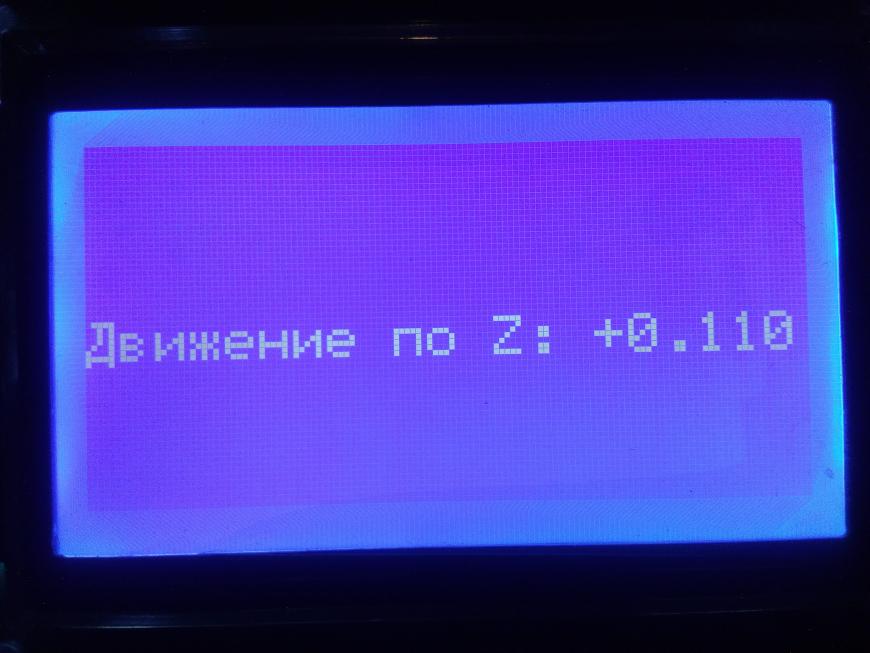

И мы видим регулировку оси Z.

Далее двигая рукоятку энкодера выставляем требуемый зазор как было описано выше.

Кликом по энкодеру сохраняем значение и перемещаемся к следующей точке. Повторяем калибровку каждой точки (всего их 9 штук). После последней точки принтер выполнит парковку и покажет нам следующее:

На этом процесс калибровки можно считать законченым и нужно сохранить настройки в память принтера.

Итого

В моём случае даже такая ручная калибровка позволила существенно улучшить качество печати. Причём заметно невооружённым взглядом. Дополнительным бонусом стало то, что перестал мазать стекло клеем для лучшего прилипания — в связи с тем, что после калибровки принтер учитывает неровности стола первый слой теперь укладывается абсолютно ровно и прилипает просто отлично. Опять же это сразу видно. Раньше из-за неровностей одна часть прилипала хуже и в результате без покрытия клея модель отваливалась.

В общем крайне рекомендую сделать калибровку если вы её ещё не сделали. Как минимум не будет хуже и почти наверняка результаты печати значительно улучшатся.

Читайте также: