Abs пластик не липнет к столу

Fockus

Администратор

Очень важно, чтобы первый слой распечатки надежно прикрепился к платформе принтера так, чтобы все остальные слои использовали бы его как фундамент. Если первый слой к платформе не прилип, в дальнейшем возникнут проблемы. Решить это недоразумение можно массой различных способов, так что мы укажем лишь на самые типичные причины и объясним, как их устранить.

Платформа печати не выровнена

Многие принтеры позволяют подстраивать положение платформы печати с помощью нескольких винтов или ручек. Если это ваш случай и у вас проблемы с прилипанием первого слоя, самое первое, что надо сделать, — убедиться, что ваша платформа печати ровная и не перекошена. Если наблюдается перекос, одна из сторон платформы может оказаться слишком близко к соплу, тогда как другая будет слишком далеко. Чтобы получить как можно более качественный первый слой, платформу печати следует соответствующим образом подогнать. В большинстве программ для 3D-печати есть соответствующий мастер установки, который проведет вас по всем этапам выравнивания платформы. Обычно его, Bed Leveling Wizard, можно найти где-то в меню Tools.

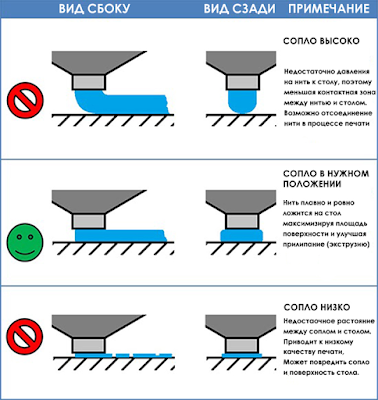

Сопло начинает работать слишком далеко от платформы

После того как вы надлежащим образом выровняли платформу, вы должны еще убедиться, что сопло начнет работать на правильной высоте от платформы. Ваша задача — установить экструдер на идеальном расстоянии от платформы печати: не слишком далеко и не слишком близко. Чтобы печатаемый объект лучше держался на платформе, полезно, чтобы филамент слегка в нее вминался. Вы, конечно, можете всё настроить непосредственно на принтере, но, как правило, гораздо проще (и гораздо точнее!) это получается через программу. Обычно соответствующие параметры можно найти в меню наподобие Edit Process Settings → G-Code. Там можно выставить глобальное значение для смещения G-Code по оси Z, подстроив его исключительно точно. Например, если вы установите это смещение в -0,05 мм, сопло начнет печатать на 0,05 мм ближе к платформе. Не перестарайтесь, задавайте только совсем небольшие смещения. Каждый слой вашего объекта обычно имеет толщину около 0,2 мм, так что «небольшие» смещения следует понимать в таких масштабах.

Первый слой распечатывается слишком быстро

Когда вы распечатываете на платформу первый слой пластика, вам надо, чтобы этот первый слой, перед тем как на него будет выложен второй, хорошо прикрепился к поверхности. Если вы печатаете первый слой слишком быстро, пластик может не успеть прикрепиться к платформе. По этой причине, как правило, оказывается очень полезным печатать первый слой на более низкой скорости. У большинства слайсеров такая опция имеются. Найти ее можно ориентировочно в меню Edit Process Settings → First Layer Speed. Например, если установить этот параметр в 50%, то первый слой будет печататься на 50% медленнее остальных. Если вам кажется, что и этого недостаточно, попытайтесь изменить его еще.

Настройки температуры или охлаждения

Пластик по мере охлаждения сжимается. Для наглядности представьте себе, что вы печатаете ABS-пластиком объект, имеющий 100 мм в поперечнике. Если экструдер печатает пластиком при температуре 230 °С, а пластик этот выкладывается на холодную платформу, он, выйдя из хот-энда, скорее всего, остынет довольно быстро. У некоторых принтеров есть специальные охлаждающие вентиляторы, которые позволяют ускорить этот процесс. Если объект из ABS остывает при комнатной температуре в 30 °С, ребро длиной в 100 мм сожмется почти на 1,5 мм! Платформа печати при этом таких линейных искажений не претерпевает, она вообще обычно поддерживается при постоянной температуре. В силу этих обстоятельств пластик по мере остывания будет стремиться отсоединиться от платформы. И это важный момент, который следует иметь в виду при печати первого слоя. Если вы замечаете, что сначала слой как будто и прилипает к платформе, но потом, остывая, начинает отставать, возможно, причина именно в настройках температуры и охлаждения.

Многие принтеры, которые предназначены для печати материалами, разогретыми до высоких температур (например, ABS), имеют функцию подогрева платформы, которая помогает бороться с этими проблемами. Если платформа подогрета до 110 °С и эта температура поддерживается в течение всего процесса печати, это обеспечит нагрев первого слоя, и он не будет сжиматься. Поэтому, если у вашего принтера платформа с подогревом, вы можете попробовать его включить, чтобы первый слой не остывал. В целом надо иметь в виду, что PLA хорошо прилипает в том случае, если он подогрет до 60-70 °С, а ABS лучше работает при подогреве до 100-120 °С. В программах управления печатью всё это настраивается. В соответствующем меню, например Edit Process Settings → Temperature, надо выбрать из списка нужную платформу и указать для нее температуру первого слоя. Значение температуры обычно можно изменить после двойного клика на этот параметр.

Если у вашего принтера есть охлаждающий вентилятор, вы можете попробовать его выключить на время печати нескольких первых слоев, чтобы они не остывали слишком быстро. Это тоже, как правило, находится в меню Edit Process Settings, во вкладке Cooling. Здесь можно выставить скорость работы вентилятора для выбранных уровней. Например, вы можете захотеть, чтобы первый слой печатался при выключенном вентиляторе, но чтобы по достижении пятого слоя он включился на полную мощность. Тогда вам потребуется установить две метки в соответствующем списке. Слой 1 — при 0% скорости вентилятора, слой 5 — при 100% скорости. Если вы используете пластик ABS, то вентилятор обычно отключается на все время печати, так что одной метки (слой 1 — 0%) будет достаточно. Если вы по какой-то причине работаете в очень ветреных условиях, вам может также понадобиться защитить принтер от ветра. При печати мостов и нависающих элементов ABS-ом охлаждение лучше включить, так пластик будет быстрее охлаждаться и затвердевать.

Поверхность платформы печати (лента, клей, другие материалы)

Разный пластик по-разному прилипает к разным покрытиям. Поэтому у многих принтеров в комплекте идут специальные материалы, которыми предлагается покрывать платформу для печати. Например, в комплекте некоторых принтеров есть лист FIXPAD — к которому очень хорошо прилипает PLA, ABS, HIPS, SBS. Другие производители предлагают специальные самоклеящиеся пленки для стола 3D-принтера. Если вы собираетесь печатать прямо на эти поверхности, перед началом работы всегда полезно убедиться в том, что на них нет пыли, жира или масла. Достаточно промыть их водой или изопропиловым спиртом — и эффект будет весьма ощутим.

Если у вашего принтера нет такого специального материала для усиления сцепления с платформой печати, у вас все равно есть масса вариантов! Существует много разных типов лент, к которым хорошо прилипают распространенные в 3D-печати пластики. Полоски таких лент просто наклеиваются на платформу, а потом легко удаляются или заменяются по мере надобности, если вы захотите печатать другими материалами. Например, PLA довольно неплохо прилипает к синей малярной ленте, а ABS любит каптон, который известен также как полиамидная пленка. Многие пользователи добились больших успехов, работая с временно наносимым на платформу клеем или разного рода спреями. Это может быть лак для волос, клей-карандаш или более хитрые липкие субстанции, которые позволят решить проблему, если больше ничего не помогает. Просто экспериментируйте и найдите то, что в вашем случае будет работать лучше всего.

Если ничего не помогает, используйте поля: рафт (raft) или брим (brim)

Бывает так, что нужно распечатать очень маленький объект, поверхность которого просто слишком крошечная для того, чтобы прилипнуть к платформе. В программах для 3D-печати часто имеются настройки, которые позволяют эту поверхность увеличить, чтобы было, чему прилипать. Одна из таких опций называется brim (поля). Эти поля представляют собой дополнительные круги, печатаемые вокруг вашего объекта, так что получается нечто в виде шляпы с полями. Опция включается в меню Additions → Use Skirt/Brim. Еще программы печати иногда предлагают напечатать под деталью «плот» (raft), который служит для тех же целей, что и поля.

способ №Х: Повышаем адгезию прилипания ABS пластика к нагревательному столу

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С печатью ABS пластиком я знаком уже 3 год, но печатать большие детали из ABS пластика никак не удавалось, не было надобности, да и клиенты как-то не просили.

Совсем недавно вернулся к данной проблеме, и понял, что нужно заново учиться печатать ABS.

Полазил по форумам, понял что данная проблематика стоит у каждого второго, начал выписывать в блокнотик разные способы печати, кои и привожу ниже, Как говориться - Век живи, Век учись!

Способ №1: 'Тафт с Мега Фиксацией 5 звёзд'

По словам автора: '. Когда печатаем со столом 110 градусов, ты деталь никогда не сможешь отцепить от стола'

Пробовать не стал, было лень бегать искать тафт по магазинам, да и думаю ценник на него не менее 300 рублей.

Способ №2: 'Смесь АБС с ацетоном'

Мелко ножницами нарезают проволоку ABS и кидают в ацетон. Через пару часов получают густой раствор. Так же по рекомендации авторов данного метода рекомендуется использовать матовое стекло для повышения адгезии и вроде всё хорошо, кроме одного НО, данный метод 'вонюч', т.к. при прогревании стола ацетон выпаривается.

Данный метод я откинул в запас, если буду постоянно мазать таким образом платформу - меня просто выгонят с принтерами из дома :).

Способ №3: 'Ушки Микки Мауса'

Суть метода заключается в том, что в тех местах, где возможно отслаивание модели от стола дорисовывают геометрические модели в виде сплюснутых цилиндриков. Для тех кто использует Simplify - еще проще, можете добавить в модель цилиндрик и на ходу менять его размеры:

В целом способ вполне удачный, его можно применять в сочетании с другими способами.

Способ №4: 'Сухой канцелярский клей'

По результатам тестов автор предложил использовать сухой клей фирмы UHU stick. выглядит он вот так:

Насколько я понял данный продукт является наследником старого доброго клея ПВА.

В детстве много клеил ПВА и никогда он мне не нравился, сохнет долго, отваливается. Позже я узнал, что все кто работает с деревом на производстве используют данный клей, по словам мастеров: '. две деревяхи клеет так, что хрен сломаешь'.

Привожу фразу автора: '. Минусом является дороговизна UHU stick карандаша для склеивания бумаг, да и не во всех канц. товарах он продается.'

Способ №5: 'Клей ПВА'

Автор пишет: '. Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший – прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати.

Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим

Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Первый слой можно печатать на пониженной скорости с повышенной подачей пластика, о бдув при этом выключен'

Способ не плох, но опять это дополнительные расходы. Уверен, тем кто печатает в глубинке России нужен более простой способ, вообщем идём дальше.

Способ №5: 'Клей БФ-2 + спирт

Смешиваем в отношении 1:1.

Со слов автора: 'ABS не отлипает от стола, а после охлаждения отпрыгивает'.

Данный способ я не стал применять по тем же причинам, что и предыдущем способе.

Способ №5: 'Закрытая камера'

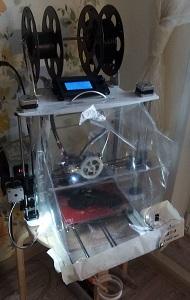

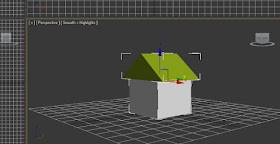

Если вы обратили внимание на тенденцию развития современных 3Д принтеров, всё идет к созданию закрытой камере шкафа рабочего пространства принтера:

Нужно это для того, чтобы исключить влияние перепадов температур. Поскольку принтер у меня открытый, типа Prisa I3, я как времянку изготовил такую конструкцию:

В совокупности с настройками слайсера это позволило убрать такие косяки при печати:

Как известно, пластик типа ABS имеет свойство существенно больше, чем PLA, расширяться при нагревании, и сужаться при охлаждении и разность в температурах окружающей среды, сквозняки - всё негативно влияет на качество.

К примеру увеличение числа слоёв по периметру так же благотворно сказывается на печати.

Способ №5: 'Акриловый пластик'

Суть способа использование пластика в качестве подложки. Пробовать я его не стал, думаю из описания и так всё понятно.

Данный метод позволит печатать на принтерах с 'холодным столом'.

Способ №6: 'Печать на пиве'

Довелось летом попечатать данным способом. Презентовали мне 2 литра просроченного пива. К слову сказать адгезия мне не очень понравилась, мы добавляли немного сахара. Адгезия повысилась на 30%.

Из минусов метода: Запах просроченного пива не всем может понравиться.

Способ №7: 'Сахарный сироп'

По разным причинам (и экономическим в т.ч.) этот способ у меня прижился. Использую каждый день.

Из плюсов - нет ни запаха, сахара уходит не очень много в сироп.

Восстановить покрытие стола очень просто, нужно на заранее прогретом столе промазать кисточкой или ватным тампоном сам стол.

Пропорция вышла следующая: На пол стакана воды - 2 чайных ложки сахара.

При более лучшей адгезии можно сделать 3 ложки сахара.

Из нюансов, при нанесении на прогретый стол - сироп нужно сгладить канцелярским ножом и убрать излишки сиропа, для более равномерного распределения.

По поводу данного способа что можно сказать, один раз я отдорал деталь от стола вместе с тонким слоем стекла.

Уверен, что Вы подскажете еще больше способов, я же здесь привел основные, что можно найти на просторах сети. Лично мне понравился способ №7 в сочетании ушек Микки. Просто и дешево.

Спасибо за просмотр!

Подпишитесь на автора

Не прилипает модель к столу 3Д принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3D-принтера — способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м3. Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Синий скотч для 3Д печати

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового отпечатка. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати . Также встречаются термостойкий синий лист. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA , Nylon, Elastan и coPET.Синий скотч для 3D-печати или термостойкая лента

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой водорастворимый клей в виде тюбика. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS, FLEX, RUBBER, PC, Nylon, а также PLA и другими материалами.

Abs пластик не липнет к столу

AlanSbor

Добрый день

PETG - не требует обдува (от слова совсем, он не усаживается в отличие от ABS), печатать можно хоть на холодном столе (я разбавляю ПВА водой - все липнет). Для того что бы говорить что какой то пластик нехорош, нужно проводить серии экспериментов. Я на PETG от FDPlast печатаю, проблем пока нет.

vityk

petg печатал изначально без обдува. пишут многие что спекание слоев происходит лучше. от сюда и прочность. если мелкие детали то обдув лучше включать и можно на все 100%. все зависит от детали. /

Алёшка

Petg не требует обдува? Круто. И мостики тоже можно без обдува? Волшебный пластик получается! ))

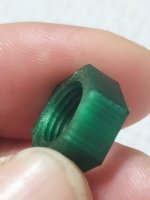

Болт и гайку нарисовал в Компасе. Зазор между витками болта и гайки перпендикулярно плоскостям соприкосновения 0.1мм. Закручивается как заводские металлические изделия. Люфта нет. Натяга при закручивании нет. Первая попытка с зазором и удача.

Обдув 70, температура 220. Скорость примерно 40. Печатался болт час. На скорости большей (45 минут) на резьбе не сказалось, лишь рябь на гранях шляпки мелкая появилась.

Прочность достойная.

ФДпласт ругают. Говорят отвратительный пластик

Вложения

Fish72

Я в этом не профи, что бы по фотографии что то делать..

Существенные отличий у меня не много. температура стоит 245, подбирал опытным путем для серого пет-г от бестфиламента, обдув ставлю 100%, для начальных слоев 30%, ретракт у меня 6 мм со скоростью 40, температура стола 85, вообще стол у меня кривой был изначально, линзой. с одной стороны наложил шину и открыл для себя в этом деле бумажный скотч - залепил им стол с его хваленым покрытием и перестал шаманить каждый раз при печати. вот сейчас поменял пла на пет-г и сразу на печать.

скорость печати осталась от чего то 40 ) пытался что то супер напечатать. так 60-70, стенки 40, заполнение 50-60, 1-ый слой 20.

прилипание варьирую от необходимости

Очень понравилось использовать адаптивные слои, это когда толщина слоя меняется в зависимости от его сложности . при слое 0.2 можно получить на печать слои 0.1 до 0.3 мм. вот сейчас заметил, что не указал печатать тонкие стенки, для резьбы может быть нужно. но вроде она не такая мелкая. до нее еще не дошла печать.

Добрый день!

А какой скотч используете, я попробовал простой малярный, остался после ремонта. Никаких отличий не обнаружил. Пластик как не лип к столу так и не липнет. Пластик PETG, температура стола 70, печати 245. Печатаю детальна подложке с поддержкой и уже в третий раз останавливаю печать, потому, что не держится ни подложка ни второй слой подложки.Принтер Ender 3.

Mega3D - Печать на 3D принтере

Достаточно частой проблемой 3D печати является то, что пластик упорно не хочет прилипать к столу 3D принтера. Возможно часть его и прилипает, но в любом случае модель не получается. Причин на это может быть несколько. Я столкнулся с несколькими из них и даже очень этому рад, ведь теперь я могу рассказать он них вам! И о том, как я с ними справился.

Недостаточная температура нагрева пластика

Подобное может случится, если пластику не хватает нагрева . Это может выявиться не сразу, а через 5 минут печати и даже позже. Однажды я по ошибке начал печатать ABS-пластиком, вместо PLA. Температура плавления ABS немного выше, чем у PLA и это дало о себе знать. Правда не сразу. Сначала принтер начал печатать ровными нитями и все шло нормально. Через некоторое время стали слышны щелчки. Я решил, что это связано с остыванием уже напечатанной пластмассы. На самом деле они были вызваны отклеиванием пластика от стола 3D принтера. И не только от стола. Печатаемая модель сама получалась очень хрупкой.

Остекленение пластика

Остекленение (остекление) это процесс, который происходит с некоторыми веществами по причине воздействия высокой температуры.

Обнаружить это легко, достаточно взять кусочек расплавленного пластика в руку и пощупать его. Остекленевший 3D-пластик будет очень твердый и ломкий. У меня он выходил из сопла комками и прилипал к соплу.

1. Установлена слишком высокая температура для данного типа пластика. Он просто сильно перегревается.

2. Засор печатающей головки 3D принтера. В этом случае может быть слышен стук при печати. При засоре пластик забивается в головке и выходит (если вообще выходит) не сразу. Скорей всего он будет выходить комками, либо выходить нитями, но с периодическими задержками. Из-за задержки при экструдировании пластик перегревается и стекленеет. В данном случае просто необходимо прочистить печатающую головку.

Плохая калибровка

Тоже типичная проблема при 3D печати. Если сопло находится слишком высоко от стола 3Д принтера, то пластик плохо к нему прилипает. В этом случае давление нити к столу слишком слабое и она просто не успевает прилипнуть прежде чем застынет.

Другой проблемой плохой калибровки может быть слишком низкое расположение сопла от рабочей поверхности стола 3Д принтера. Качество печати становится очень плохим и даже можно повредить сопло.

- Получить ссылку

- Электронная почта

- Другие приложения

Комментарии

3D MAX - как объединить объекты

Для того, чтобы объединить объекты, в 3D Max есть два способа . А именно - группировка объектов и склеивание. Под склеиванием я подразумеваю превращение объектов в одно целое. Рассмотрим по порядку как это можно осуществить.

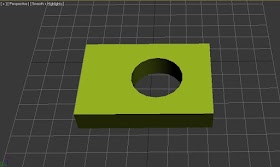

Как в 3D Max вырезать один объект из другого (Boolean)

Довольно часто при создании модели в 3D Max появляется необходимость вырезать один объект из другого . Допустим мы хотим сделать окно в стене или какой-нибудь люк. Для осуществления этой задачи нам поможет модификатор Boolean . Рассмотрим все это на примере создания круглого отверстия в прямоугольном объекте.

Переработка и повторное использование пластика для 3D-печати

Тема утилизации и повторного использования пластмассовых изделий в 3D-печати , которыми мы пользуемся в нашей повседневной жизни, поднималась уже огромное количество раз и становилась предметом горячих споров. Однако мало кто вдавался в подробности относительно самих вариантов переработки и сосредотачивали внимание в основном на создании нити из уже использованных для 3D-печати пластиковых отходов и изделий. Однако, я считаю, что необходимо сконцентрироваться в первую очередь на переработке предметов, которыми мы пользуемся каждый день, вместо того, чтобы их выбросить.

Читайте также: