Как нарезать резьбу на валу двигателя от стиральной машины

Рассказываем способ, как в условиях домашней мастерской (и без токарного станка!) удлинить ведущий вал электродвигателя. Этим способом поделился автор YouTube канала GOOD_WOOD.

Первым делом необходимо будет жестко зафиксировать электромотор на ровной поверхности.

Для этого с помощью металлических уголков крепим двигатель к деревянному щиту или фанере. Это основание потом нужно прикрутить на саморезы или с помощью струбцин к верстаку.

Основные этапы работ

На следующем этапе с помощью болгарки необходимо будет обрезать лишнюю часть вала электродвигателя — то есть укоротить его до нужной длины.

На валу делаем проточку диаметром 8 мм и на глубину 6 мм. Для этого мастер использует болгарку и напильник по металлу.

В качестве удлинителя вала автор использует рулевой палец. Снимаем на нем фаску, и насаживаем потом на вал. Обвариваем.

После сварочных работ останется только проточить вал болгаркой. Все неровности убираем при помощи напильника.

Идеального результата добиться, конечно, не получится — биение будет, но небольшое. На работе это особо не скажется.

Подробно о том, как удлинить вал электродвигателя без токарного станка, можно посмотреть на видео ниже. Своим личным опытом поделился автор YouTube канала GOOD_WOOD.

Если на электродвигателе установлен короткий вал и его нужно удлинить, но в мастерской нет токарного станка, то можно решить данную проблему другим способом — при помощи самой обычной электродрели и болгарки. Причем с этой задачей легко справится даже неопытный в токарных делах человек.

Основные этапы работ

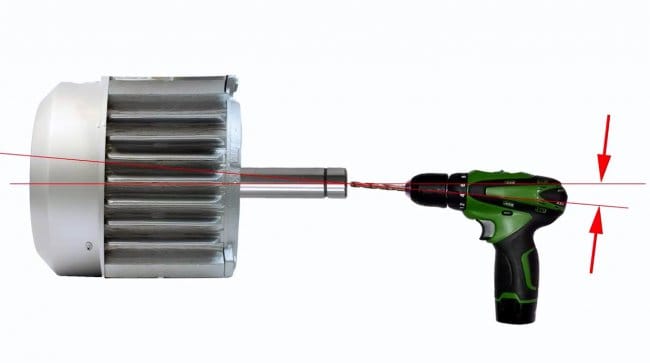

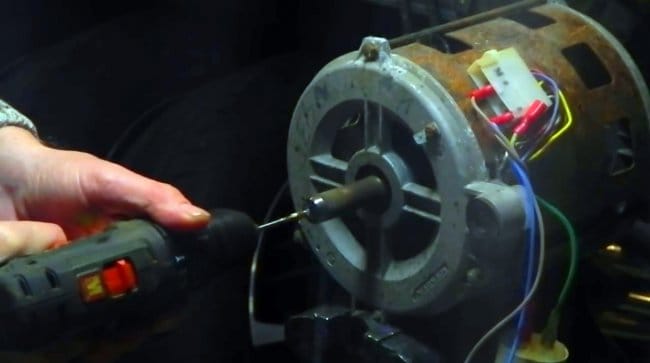

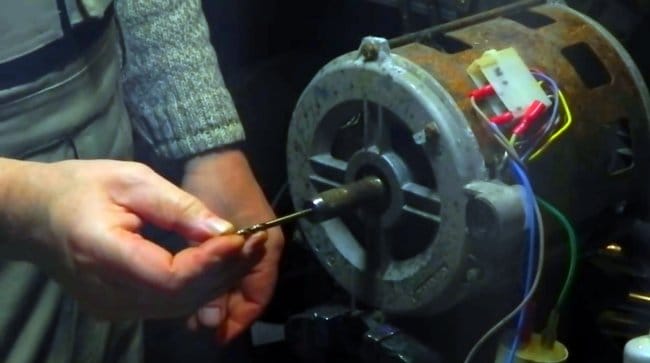

Для начала в торцевой части вала электродвигателя строго по центру необходимо просверлить отверстие сверлом на 8,5 мм, предварительно просверлив вал сверлом меньшего диаметра.

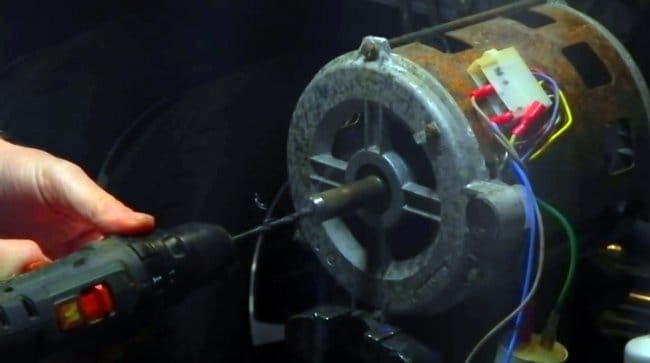

Сделать это очень просто — нужно зажать сверло в шуруповерте или сетевой дрели, вставить его в центр вала, затем включить электродвигатель и, слегка надавливая (но без чрезмерных усилий), постепенно загонять сверло в вал на глубину примерно 20 мм.

Подводим итоги

Вот таким простым способом можно удлинить вал электродвигателя в домашних условиях, если в мастерской нет токарного станка или не получается по каким-то причинам обратиться за помощью к профессиональному токарю. Подробный процесс работ смотрите в видеоролике на нашем сайте.

Способ наращивания без сварки с доработкой

В данном обзоре автор показывает, как удлинить вал электродвигателя, если нет возможности выполнить эту работу на токарном станке. Информация пригодится всем мастерам-самодельщикам.

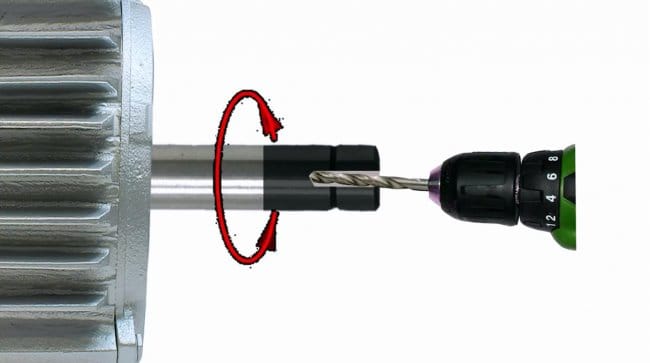

Первым делом мастер перепаивает провода, чтобы вал двигателя вращался в обратную сторону. Потом включаем мотор, и с помощью сверла диаметром 5 мм сверлим отверстие по центру вала (глубина — не менее 30 мм).

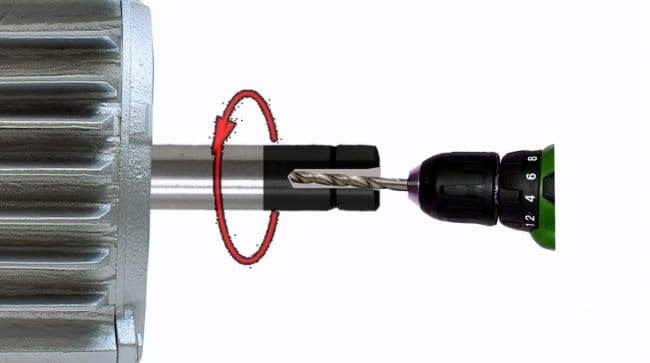

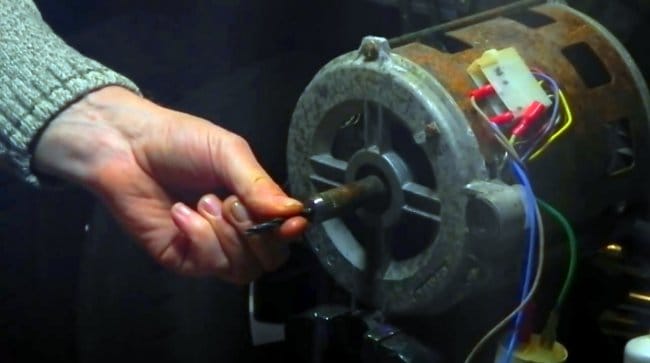

Постепенно рассверливаем отверстие, доводя его до 8,5 мм в диаметре. Далее нужно будет нарезать резьбу под болт М10.

Закручиваем болт до упора, а потом откручиваем его на один виток назад. Для этого необходимо зафиксировать второй конец вала.

Основные этапы работ

На следующем этапе размечаем и сверлим в болте М10 (или шпильке) сквозное отверстие. На торце вала необходимо сделать две канавки друг напротив друга глубиной примерно 1,5-2 мм.

Затем укорачиваем болт до нужной длины, и получаем шпильку, которая является продолжением вала двигателя.

Вкручиваем ее в вал (можно просто так, можно на эпоксидный клей). Даже можно фиксатор резьбы использовать.

Подробно о том, как удлинить вал электромотора своими руками, можно увидеть в видеоролике на нашем сайте.

Процесс изготовления.

Итак, автор столкнулся с одной проблемой при сборке шлифовального станочка. Для его изготовления требовалось точно высверлить отверстие строго по центру вала, и нарезать в нем резьбу.

Без применения токарного станка это можно сделать только вручную, с использованием дрели или шуруповерта. Однако, даже при большом опыте металлообработки, выполнить такое действие с соблюдением соосности практически невозможно.

При сверлении дрелью или шуруповертом всегда будет возникать небольшой перекос, который приведет к сильным вибрациям вала станка.

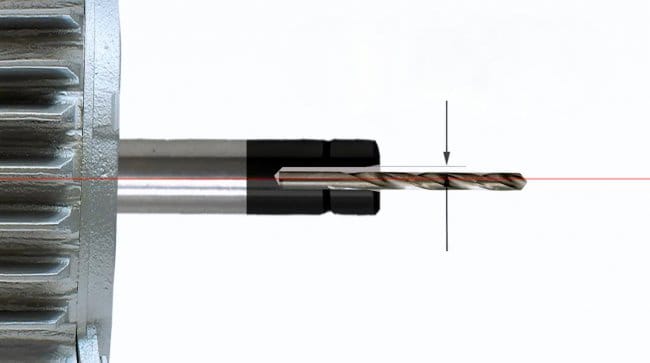

Решить эту проблему можно достаточно просто. Нужно найти центр вала двигателя, накернить его. Двигатель запускается, и производится сверление. Но имеются небольшие нюансы.

При таком способе сверления вал должен вращаться против часовой стрелки, а само сверло — по ней. При этом возникающий перекос сверла приведет к увеличению диаметра отверстия. Но это уже будет компенсироваться вращением вала. В этом случае отверстие будет идеально отцентровано, но иметь немного больший диаметр, чем исходное сверло.

Практически так же работает и способ сверления отверстий на токарном станке. Только здесь нет перекоса сверла относительно оси заготовки.

Первый важный момент. Крайне важно установить на шуруповерте трещотку на минимальное усилие. При заклинивании сверла будет меньше вероятность сломать его, и оставить обломок внутри заготовки. Это приведет либо к выбрасыванию детали, или к долгому процессу выколупывания обломка из нее.

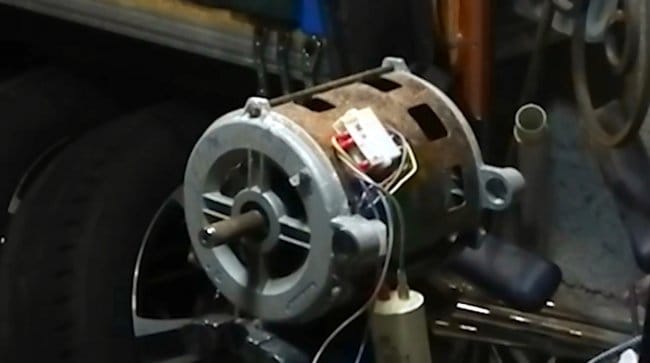

Следующее. Автор собирается сверлить вал асинхронного двигателя от старой стиральной машинки. Его вал вращается по часовой стрелке. Тогда для сверления нужно будет применять левое сверло. Но у автора его нет, да и Вы вряд-ли найдете. Далее мастер предложит простое решение.

Проще всего будет отсоединить пусковой конденсатор от двигателя, подключить его к сети, и вручную задать направление вращения ротору.

Мастеру требуется изготовить отверстие диаметром 5 мм под резьбу М6. Для применения такого способа сверления он выбирает сверло 3 мм диаметром, и сверлит им пилотное отверстие. При сверлении необходимо постоянно смазывать сверло машинным маслом, и не забывать удалять стружку.

После первого сверления отверстия, в него входит 3 мм сверло с большим люфтом, но 3.5 мм сверло уже не заходит. Это подтверждает изначальные теоретические размышления.

Второй проход мастер решил выполнить сверлом 4.5 мм, в надежде на то, что такое отверстие уже будет диаметром 5 мм. Однако нет. Здесь уже сработал эффект направляющей трубки, и отверстие получилось практически с нулевым люфтом.

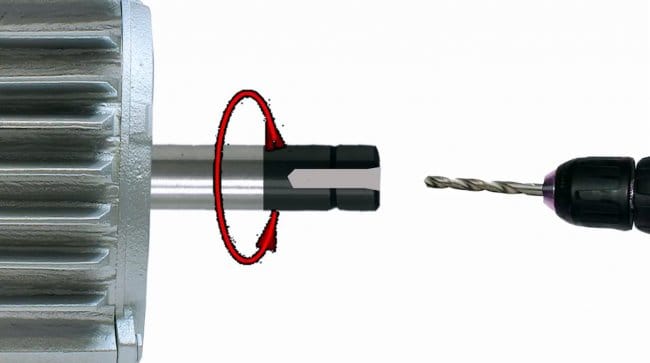

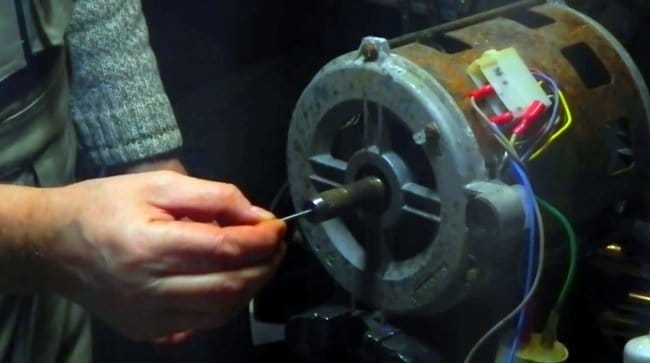

Автору осталось только просверлить финишное отверстие 5-мм сверлом. После проверки оказалось, что вставленный хвостовик сверла не имеет люфта относительно краев отверстия.

Итоговая проверка включенного двигателя с установленным сверлом показала, что никаких биений нет, чего и хотел добиться мастер. Таким же способом можно сделать отверстия в шпильках или болтах, разве что сверло придется закрепить в тисках, а саму заготовки — в патроне шуруповерта.

Также крайне важно использовать качественный керн для разметки центра заготовки, про изготовление такого полуавтоматического приспособления было рассказано в недавней статье.

Благодарю автора за простой, но действительно эффективный и точный способ сверления отверстий!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Читайте также: