Обозначение сп кп пс в марках углеродистых сталей указывает

Расшифровка марок сталей и чугунов? Иногда этот вопрос кажется просто неразрешимым. Еще с университетской скамьи, когда преподают материаловедение, этот вопрос рассматривается как-то скомкано и не всегда понятно, хотя если разобраться все довольно просто.

Сегодня начал искать наиболее полный и в тоже время наиболее сжатый материал по расшифровке марок сталей и чугунов, интернет полнится из сайта в сайт повторяющейся информацией. Наиболее полно на приведенный выше вопрос ответил этот ресурс, а наиболее сжато и доступно, приведенная ниже методическая работа (автора, к сожалению, не нашел):

СОДЕРЖАНИЕ

Расшифровка обозначений марок сталей и чугунов

Изучение принципов обозначения марок сталей и чугунов

Задание:

Ознакомиться с методикой маркировки различных марок сталей и чугунов по методическим указаниям

Дать расшифровку марок сталей и чугунов по карточке индивидуального задания

Сведения из теории

Чугуны. Что такое чугун?

Чугун - сплав железа с углеродом, содержащий более 2,14% углерода, постоянные примеси. Они мало пластичны, не прокатываются и не куются. Чугуны обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки значительно более сложной формы, чем из сталей

Разновидности чугунов:

В зависимости от того, какой формы присутствует углерод в сплавах, различают:

- белые;

- серые;

- ковкие;

- высокопрочные чугуны.

Белый чугун

Такое название он получил по виду излома, который имеет матово-белый цвет. Весь углерод в этом чугуне находится в связанном состоянии в виде цементит.Белые чугуны имеют большую твердость (НВ 450-550) и , как следствие этого, они очень хрупкие и для изготовления деталей машин не используются.

Высокая твердость белого чугуна обеспечивает его износостойкость, в том числе и при воздействии агрессивных сред. Это свойство учитывают при изготовлении из него поршневых колец. Однако белый чугун применяют главным образом для отливки деталей на ковкий чугун, поэтому его называют передельным.

Серый чугун

В сером чугуне углерод находится в виде графита пластинчатой формы..

Серые чугуны маркируются сочетанием букв «С» - серый, «Ч»- чугун и цифрами, которые обозначают временное сопротивление разрыву при растяжении в МПа.

Высокопрочный чугун

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, так как структурв углерода в нем -шаровидный графит. Это повышает прочность чугуна и позволяет получить сплавы с достаточно высокой пластичностью и вязкостью.

Обозначение марки включает буквы «В» - высокопрочный, «Ч» - чугун и цифры, обозначающие временное сопротивление разрыву при растяжении в МПа.

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Несмотря на свое название, они никогда не подвергаются ковке.

Конфигурация детали из ковкого чугуна определяется формой отливки. Ковкие чугуны маркируют «К» - ковкий, «Ч» - чугун и цифрами.

Первая группа цифр показывает предел прочности чугуна при растяжении, МПа: вторые - относительное удлинение при разрыве в %.

Чугуны со специальными свойствами

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионностойкие чугуны.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» - чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-11000 0 С.

Коррозионностойкие чугуны

Короозионностойкие чугуны обладают высокой стойкостью в газовой, воздушной и щелочных средах.Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах.

Примеры обозначения и расшифровки чугунов:

СЧ15 - серый чугун, временное сопротивление при растяжении 150Мпа.

КЧ45-7 - ковкий чугун, временное сопротивление при растяжении 450Мпа, относительное удлинение 7%.

ВЧ70 - высокопрочный чугун, временное сопротивление при растяжении 700 МПА

АЧВ - 2 - антифрикционный высокопрочный чугун, номер 2.

ЧН20Д2ХШ - жаропрочный высоколегированный чугун, содержащий никеля 20%, 2% меди, 1% хрома, остальное - железо, углерод, форма графита - шаровидная

ЧС17 - коррозионностойкий кремниевый чугун, содержащий 17% кремния, остальное -железо, углерод.

Стали. Что такое сталь?

Сталь - сплав железа с углеродом, содержащий углерода не более 2,14 %, а также ряд других элементов

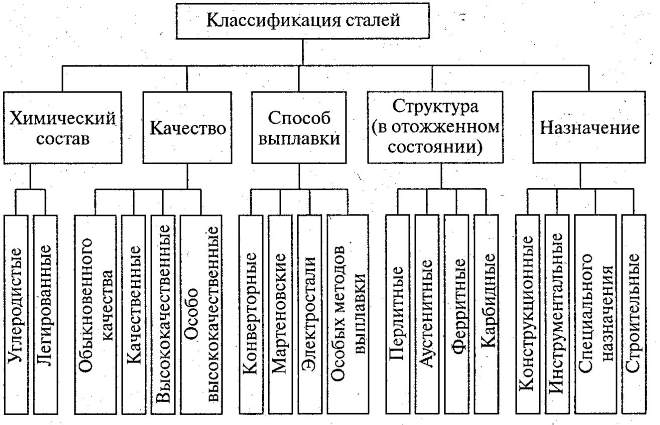

Классификация сталей

Для правильного прочтения марки необходимо учитывать ее место в классификации стали по химическому составу, назначению, качеству, степени раскисления

- По химическому составу стали подразделяют на углеродистые и легированные.

- Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

- Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные.

- Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие.

Таблица 1. - Классификация сталей

Конструкционные стали - стали, предназначенные для изготовления различных деталей, узлов механизмов и конструкций.

Инструментальные стали - стали, применяемые для обработки материалов резанием или давлением, а также для изготовления измерительного инструмента

Специальные стали — это высоколегированные (свыше 10%) стали, обладающие особыми свойствами - коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и др.

Углеродистые стали

К углеродистым сталям относят стали, не содержащие специально введенные легирующие элементы.

Конструкционные углеродистые стали

Стали углеродистые обыкновенного качества (сталь с достаточно высоким содержанием вредных примесей S и P) обозначают согласно ГОСТ 380-94.

Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях.

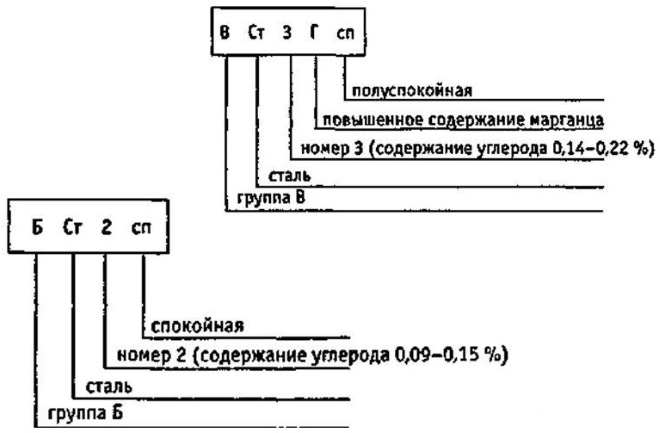

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры—это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

Перед символом Ст указывают группу гарантированных свойст: А, Б, В. Если указание о группе отсутствует, значит предполагается группа А. Например, СТ3; БСт4; ВСт2.

После номера марки стали указывают степень раскисления: кп -кипящая, пс - полуспокойная, сп - спокойная сталь. Например, ВСтЗпс.

Таблица 2. - Структура обозначения углеродистых сталей

Группа стали

Обозначение

Номер стали

Степень

раскисления

Таблица 3. Значение букв и цифр, употребляющихся при маркировке сталей обыкновенного качества

Расшифровка обозначения

Группа сталей, поставляемая с гарантированными механическими свойствами. Обычно при обозначении сталей букву А опускают

Группа сталей, поставляемая с гарантированным химическим составом

Группа сталей, поставляемая с гарантированными химическим составом и механическими свойствами

Сокращенное обозначение термина «сталь»

Условные марки стали

Наличие буквы Г после номера стали означает повышенное содержание марганца

Сталь «кипящая», раскисленная только ферромарганцем

Сталь «полуспокойная», раскисленная ферромарганцем и алюминием

Сталь «спокойная», то есть полностью раскисленная.

Примеры обозначения и расшифровки конструкционных углеродистых сталей обыкновенного качества:

БСТ2кп - сталь конструкционная углеродистая обыкновенного качества, группы Б, поставляемая с гарантированным химическим составом, номер 2, кипящая.

СТ5Гпс - сталь конструкционная обыкновенного качества , группы , поставляемая с гарантированными механическими свойствами, номер 5, содержание марганца до 1%, полуспокойная.

ВСтЗсп - сталь конструкционная углеродистая обыкновенного качества, группы В, поставляемая с гарантированным химическим составом и механическими свойствами, номер 3, спокойная.

Обозначение углеродистых качественных конструкционных сталей

Качественная конструкционная сталь - сталь с заметно меньшим содержанием серы, фосфора и других вредных примесей. Обозначается согласно ГОСТ 1050-88.

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Примеры обозначения и расшифровки углеродистых качественных конструкционных сталей:

Сталь 05кп -сталь конструкционная низкоуглеродистая, качественная, содержащая углерода 0,05%, кипящая.

Сталь 25 - сталь конструкционная низкоуглеродистая, качественная, содержащая углерода 0,25%, спокойная.

Сталь 60Г - сталь конструкционная среднеуглеродистая, качественная, содержащая углерода 0,6%, марганца 1%, спокойная.

Автоматные стали. Обозначение и маркировка автоматных сталей

По ГОСТ 1414-75 эти стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента.

Применяют следующие марки автоматной стали: А12,А20, АЗО, А40Г. Из стали А12 готовят неответственные детали, из стали других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Котельные стали. Стали листовые для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450"С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18K.20K.22Kc содержанием в них углерода от 0,08 до 0,28%. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска.

Примеры обозначения и расшифровка автоматных сталей :

АС12ХН - сталь автоматная легированная, низкоуглеродистая, содержащая 0,12 % углерода, 1% хрома и никеля.

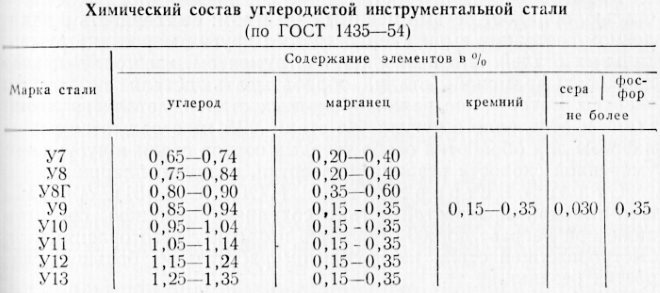

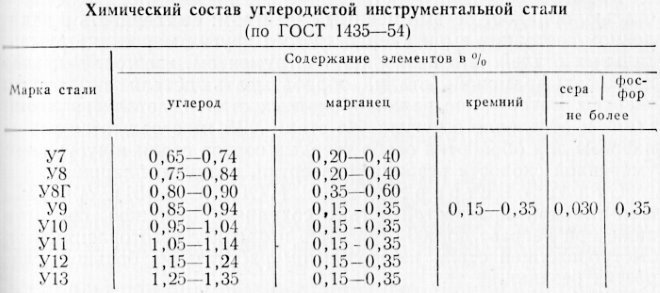

Инструментальные углеродистые стали

Обозначение и маркировка инструментальных углеродистых сталей

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

У12 - сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

У8ГА - сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

У9А - сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Легированные стали

Легированной называют сталь со специально введенным одним или более легирующим элементом.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

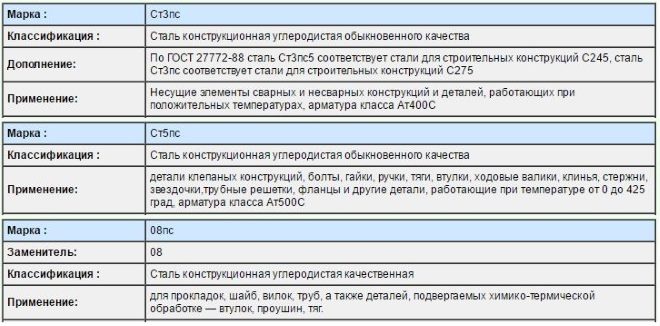

Стали углеродистые. Марки, свойства и их применение

Сталь является наиболее распространенным материалом в машиностроении. Создание новых более совершенных машин стимулирует создание марок сталей со свойствами, отвечающими современным требованиям в машиностроении. При этом ранее созданные марки сталей, с учетом новых технологий их производства, продолжают быть востребованы конструкторами при создании новых и совершенствовании действующих машин. Принято выделять следующие группы сталей:

- углеродистые стали, которые в общем объеме составляют примерно 80%,

- легированные стали конструкционные и инструментальные,

- стали с особыми свойствами специального назначения и др.

1. Стали углеродистые обыкновенного качества

Относятся к числу наиболее дешевых и широко применяемых. Из них получают до 70% всего проката — горячекатаного, сортового и фасонного толсто- и тонколистового, широкополосного и холоднокатаного тонколистового. Из этих сталей изготовляют трубы, поковки, штамповки, ленту, проволоку, металлические изделия (метизы): гвозди, канаты, сетки, болты, гайки, заклепки, а также мало- и средненагруженные детали; штифты, шайбы, шпонки, крышки, кожухи, а из стали номеров 4-6 — валы, винты, зубчатые колеса и шпиндели. Стали обыкновенного качества хорошо свариваются.

В зависимости от назначения углеродистые стали обыкновенного качества подразделяют (ГОСТ 380- 94) на три группы:

- А — поставляемые по механическим свойствам,

- Б — поставляемые по химическому составу,

- В — поставляемые по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей (прочностная характеристика, химический состав) сталь каждой группы подразделяют на категории:

- группа А — 1, 2 и 3-я;

- группа Б — 1, 2,-я;

- группа В — 1, 2, 3, 4, 5, 6-я.

Буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки, характеризующий механические свойства стали. С увеличением номера марки повышаются предел прочности σв и предел текучести σт и уменьшается относительное удлинение δ. Для обозначения степени раскисления после номера марки ставятся индексы: кп — кипящая, пс — полуспокойная, сп — спокойная (например: СтЗкп, СтЗпс, СтЗсп; табл. 1 и 2).

Механические свойства углеродистой стали обыкновенного качества группы А и примерное назначение углеродистой стали обыкновенного качества приведены в табл. 1.

Таблица 1. Стали углеродистые, их механические свойства и назначение

заклепки, шайбы, шплинты, прокладки, кожухи.

от которых требуется высокая твердость поверхности и

невысокая прочность сердцевины, крюки кранов,

Для возможности распознания марок стали при складировании, прокат маркируют несмываемой краской. Для этого, независимо от группы и степени раскисления стали, используют краску цветов, указанных в табл. 2.

Таблица 2. Цвет маркировки стали углеродистой обыкновенного качества

2. Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

Таблица 5. Цвета маркировки стали углеродистой качественной

3. Стали углеродистые инструментальные

Из инструментальных углеродистых сталей получают горячекатаную, кованую и калиброванную сталь, сталь серебрянку, сталь для сердечников, а также слитки, листы, ленту, проволоку и другую продукцию. Из этих сталей изготовляют режущий инструмент для обработки металлов, дерева и пластмасс, измерительный инструмент, штампы для холодного деформирования.

Теплостойкость инструментальных углеродистых сталей не превышает 200°С, при нагревании выше этой температуры они теряют свою твердость, а следовательно режущие свойства и износостойкость.

Инструментальные углеродистые стали условно можно разделить на две группы (ГОСТ 1435-99):

- качественные стали У7, У8, У8Г, У9, У10, У11, У12 и У13;

- высококачественные марок У7А, У8А, У8ГА, У9А, У10А, У НА, У12А и У13А.

В качественных инструментальных углеродистых сталях допускается содержание 0,03% серы и 0,035% фосфора, в высококачественных — 0,02% серы и 0,03% фосфора. Стали, полученные методом электрошлакового переплава, содержат до 0,015% серы. В зависимости от содержания хрома, никеля и меди инструментальные углеродистые стали подразделяются на пять групп:

- 1-я — качественные стали всех марок, предназначенные для изготовления продукции всех видов (кроме патенти- рованной проволоки и ленты);

- 2-я — высококачественные стали всех марок, предназначенные для тех же целей, что и стали первой группы;

- 3-я — стали марок У10А и У12А для изготовления сердечников;

- 4-я — стали всех марок для производства патентированной проволоки и ленты;

- 5-я — стали марок У7÷У13 для изготовления горяче- и холоднокатаных листов и лент, в том числе термически обработанных толщиной до 2,5 мм (кроме патентированной ленты), а также стали этих марок для производства горячекатаной и кованой сортовой стали и холоднотянутой шлифованной стали (серебрянки).

Инструментальная сталь должна обладать высокой твердостью (63÷64 HRC3), значительно превышающей твердость обрабатываемого материала, износостойкостью и теплостойкостью (способностью сохранять свойства при высоких температурах).

Измерительный инструмент, изготовленный из такой стали, должен быть прочным (ав = 590÷640 МПа), длительное время сохранять заданные размеры и форму. Рабочие детали штампов и накатных роликов для холодного деформирования (вытяжки, гибки, высадки, пробивки отверстий, накатки, раскатки), сделанные из этой стали, должны иметь высокую твердость, обладать износостойкостью при достаточной вязкости. Все это достигается путем закалки с отпуском, а для измерительного инструмента и за счет искусственного старения. В табл. 6 приведены свойства углеродистой инструментальной стали, в табл. 7 — примерное назначение инструментальной углеродистой стали.

Таблица 6. Свойства стали углеродистой инструментальной (ГОСТ 1435 — 74)

Таблица 7. Примерное назначение стали углеродистой инструментальной

Как правило, изготовлению инструмента предшествует отжиг на зернистый цементит, который способствует лучшей обрабатываемости резанием и уменьшает коробление деталей при закалке.

Маркировка и классификация сталей

Сталь — это сплав железа с углеродом (до 2% углерода). По химическому составу сталь разделяют на:

По качеству сталь разделяют на:

- сталь обыкновенного качества;

- качественную;

- повышенного качества;

- высококачественную.

Сталь углеродистую обыкновенного качества подразделяют на три группы:

- А — поставляемую по механическим свойствам и применяемую в основном тогда, когда изделия из нее подвергают горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства (Ст0, Ст1 и др.);

- Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их, кроме условий обработки, определяется химическим составом (БСт0, БСт1 и др.);

- В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.).

Сталь углеродистую обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Буквы Ст обозначают «Сталь», цифры — условный номер марки в зависимости от химического состава, буквы «кп», «пс», «сп» — степень раскисления «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная).

Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на:

- горячекатаную и кованую;

- калиброванную;

- круглую со специальной отделкой поверхности, серебрянку.

Легированную сталь по степени легирования разделяют:

- низколегированная (легирующих элементов до 2,5%);

- среднелегированная (от 2,5 до 10%);

- высоколегированная (от 10 до 50%).

В зависимости от основных легирующих элементов различают сталь 14 групп.

К высоколегированным относят:

- коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии; межкристаллитной коррозии, коррозии под напряжением и др.;

- жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения в газовых средах при температуре выше 50 °C, работающие в ненагруженном и слабонагруженном состоянии;

- жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Сталь легированную конструкционную в зависимости от химического состава и свойств делят:

- качественная;

- высококачественная А;

- особо высококачественную Ш (электрошлакового переплава).

По видам обработки при поставке различают сталь:

- горячекатаная;

- кованая;

- калиброванная;

- серебрянка.

По назначению изготовляют прокат:

- для горячей обработки давлением и холодного волочения (подкат);

- для холодной механической обработки.

2. Классификация углеродистых сталей

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные. Стали углеродистые обыкновенного качества подразделяются на три группы:

- группа А — по механическим свойствам;

- группа Б — по химическому составу;

- группа В — по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

- группа А — Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

- группа Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

- группа В — ВСт0, ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение:

- кп — кипящая,

- пс — полуспокойная,

- сп — спокойная.

Кипящая сталь, содержащая кремния (Si) не более 0,07%, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием, и содержит кремния (Si) не менее 0,12%; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1—5 выплавляют с нормальным и с повышенным содержанием марганца, примерно до 1%. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали ВСт1, ВСт2, ВСтЗ всех категорий и степеней раскисления выпускаются с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с ГОСТ 1060—74. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03—0,04%). Стали с содержанием углерода до 0,20%, включительно, могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали — только спокойные. Для последующих спокойных сталей после цифр, буквы «сп» не ставят.

Углеродистые стали в соответствии с ОСТ 14-1-142—84 подразделяются на три подкласса:

- низкоуглеродистые с содержанием углерода до 0,25%;

- среднеуглеродистые с содержанием углерода (0,25—0,60%);

- высокоуглеродистые с содержанием углерода более 0,60%.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистые стали условно подразделяются на четыре группы:

- I — хорошо сваривающиеся;

- II — удовлетворительно сваривающиеся, т. е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях — подогрев, термообработка;

- III — ограниченно сваривающиеся, для получения качественных сварных соединений необходим дополнительный подогрев, предварительная или последующая термообработка;

- IV — плохо сваривающиеся, т. е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций.

Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях, для предупреждения появления трещин, применяют предварительный подогрев до 120—200 °C.

В табл. 1. приведено обозначение химических элементов в марке легированной стали, а в табл 2 — состав некоторых марок сталей. В табл. 3 приведено примерное назначение различных марок сталей.

Таблица 1. Обозначение химических элементов в марке легированной стали

Таблица 2. Массовая доля химических элементов в различных марках стали в %

Стали кипящие, полуспокойные и спокойные: отличия и сходства

Существует несколько параметров, по которым можно разделить все стальные сплавы на классы или категории. Наряду с химическим составом и сферой применения не менее важна степень раскисления металла. По этому показателю выделяют стали нераскисленные (кипящие), раскисленные (спокойные), а также «средний» вариант – полураскисленные (полуспокойные).

Что такое раскисление

Под раскислением понимают процесс удаления из стального расплава растворенного в нем кислорода, ухудшающего механические свойства будущего металла и потому являющегося вредной примесью. В химическом плане он означает отъем атомов кислорода из оксида железа, что по сути является восстановлением железа (из оксидов). Потому назвать раскисление «восстановлением» также будет верно. Термин применим преимущественно к сталям, также процесс важен для некоторых других сплавов с большим содержанием железа.

Зачем нужно удалять кислород?

В несвязанном состоянии кислород существенно ухудшает технические характеристики стальных черных сплавов, в первую очередь – их вязкость. Но даже в связанном виде кислород приносит металлу вред: его окислы чаще всего непрочные и выступают концентраторами напряжений. Их наличие в структуре сплава заметно уменьшает его выносливость. Кислород также уменьшает сопротивляемость стали хрупкому разрушению.

Методы раскисления

Процесс запускается добавлением в расплав веществ, которые характеризуются лучшим взаимодействием с кислородом, чем железо. Такими веществами может выступать алюминий, образующий устойчивое соединение Al2O3, этот оксид выделяется в расплавленном металле в виде отдельных твердых зерен. Раскисляющими элементами также являются:

- углерод, входящий в состав компонентов шихты;

- кальций в виде силикокальция;

- кремний в формате ферросилиция, силикамарганца или силикокальция;

- марганец в виде ферромарганца или силикомарганца;

- комбинации этих веществ в разных пропорциях.

Современная металлургия использует несколько технологий раскисления. Описанный выше метод с добавлением алюминия, углерода, кальция, кремния или марганца – это осаждающий метод. Если эти же вещества применяются в других пропорциях и воздействуют не столько на основной массив расплава, сколько на образующиеся шлаки – это раскисление диффузионное (экстракционное).

Шлаки также могут выступать раскисляющими веществами. Особенно часто для этого используются шлаки с большим содержанием оксидов кальция и алюминия CaO и Al2O3. Процесс протекает в дуговой печи, куда добавляются нужные объемы шлака. Эта технология дополнительно снижает содержание серы в готовом продукте. Этого же (десульфуризации) можно добиться методом ЭШП – электрошлаковым переплавом: расплав переливается в специальную шлаковую ванну и подвергается воздействию высокой температуры. Кроме обессеривания, такая технология позволяет очистить продукт и от некоторых других нежелательных неметаллических добавок.

Еще одна распространенная технология – вакуумно-углеродное восстановление. В этом случае весь процесс происходит в условиях вакуума, а раскислителем выступает углерод, восстановительные свойства которого выражены значительно сильнее в разреженном пространстве.

Кипящая сталь

Ее нельзя назвать полностью раскисленой. В момент разливки расплава в формы вещество буквально кипит, что вызвано обильным выделением газов. Кипение продолжается и в изложницах: химическое взаимодействие содержащихся в сплаве углерода и кипения вызывает обильное образование и выход на поверхность пузырей оксида углерода СО.

Этот вариант стали наиболее насыщен газообразными элементами и потому максимально неоднороден. Последнее свойство вызывает неравномерность застывания металла в изложницах: химические элементы распределены по объему слитка в разных пропорциях, потому и физические свойства разных частей отливки могут серьезно различаться.

В головной (самой верхней, с усадочной раковиной) части отливки скапливается максимум углерода, а также нежелательных включений (серы, фосфора). Чтобы получить продукцию должного качества, часть слитка (до 5% от общего веса) приходится удалять. Иначе скопление серы в этой части изделия:

- служит причиной возникновения кристаллизационных трещин;

- делает сталь нестойкой к старению;

- повышает хрупкость металла при отрицательной температуре.

Такая сталь достаточно хрупкая, плохо сваривается, восприимчива к коррозии. Раскисление ее любым из способов позволяет связать растворенный в расплаве кислород, одновременно поддерживая продолжительный высокотемпературный режим. Длительное воздействие на металл высокой температуры стимулирует газоудаление и связывание шлаков. Кроме того, это гарантирует образование множественных участков кристаллизации и как результат – микрозернистой структуры. Это способствует повышению качества готовой продукции.

Несмотря на то, что эксплуатационные характеристики кипящей стали ниже аналогичных параметров спокойных и полуспокойных сплавов и потому она не применяется для производства ответственных деталей, такая сталь имеет и некоторые достоинства. Например, она довольно пластична, содержит минимум неметаллических включений (после удаления некондиционной части слитка). Кроме того, стоимость ее выплавки ниже, чем стоимость производства аналогов. Узнать такой металл можно по литерам «кп» в его маркировке.

Закупоренная сталь

Это вариант кипящего стального сплава, кристаллизация которого после разливки в формах происходит при так называемом закупоривании, которое может быть:

- химическим – введение дополнительных порций раскислителя прямо в изложницу, в головную часть будущего слитка;

- механическим – закрывание формы с остывающим металлом крышкой, как можно ближе к его поверхности.

Закупоривание призвано прервать кипение вещества, что повысит однородность материала в слитке. Несмотря на это, закупоренная марка стали технически все равно относится к кипящим.

Спокойная сталь

Корректно проведенный процесс раскисления делает сплав спокойным. В изложницах он застывает с равномерной кристаллизацией. Кипения, а также выделения газовых продуктов или искр не наблюдается. Для обозначения спокойных сплавов в маркировку добавляют литеры «сп». Если марка относится к нелегированным, эти литеры можно не указывать.

Такой сплав обладает плотной однородной структурой, что гарантирует получение высоких механических показателей. Он отлично сваривается, имеет хорошую сопротивляемость к ударным, вибрационным и прочим подобным нагрузкам. Сталь спокойного типа устойчива к хрупкому разрушению и потому балки и другие изделия из нее подходят для обустройства несущих конструкций, подвергающихся серьезным нагрузкам.

Полуспокойная (полураскисленная) сталь

Это промежуточная вариация между кипящей и спокойной, по техническим характеристикам чаще всего приближающаяся к последней и даже способная заменить ее. Она кристаллизуется с выделением достаточного количества газа, но количество и размеры пузырьков незначительны, активного кипения не наблюдается. Такая сталь обозначается буквами «пс» в маркировке после указания химического состава.

Классификация углеродистых сталей: марки, маркировка, свойства, применение

Разобраться в таком вопросе, как классификация углеродистых сталей, очень важно, так как это позволяет получить полное представление о характеристиках той или иной разновидности этого популярного материала. Маркировка таких сталей, как и любых других, не менее важна, и специалист должен уметь разбираться в ней, чтобы правильно выбрать сплав в соответствии с его свойствами и химическим составом.

Из углеродистых сталей выпускается огромный ассортимент металлопроката

Отличительные характеристики и основные категории

К углеродистым сталям, основу которых составляют железо и углерод, относят сплавы, содержащие минимум дополнительных примесей. Количественное содержание углерода является основанием для следующей классификации сталей:

- низкоуглеродистые (содержание углерода в пределах 0,2%);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

Нормы содержания химических элементов в углеродистой стали

Кроме достойных технических характеристик, следует отметить доступную стоимость углеродистых сталей, что немаловажно для материала, широко применяемого для производства самых разнообразных изделий.

К наиболее значимым достоинствам углеродистых сталей различных марок можно отнести:

- высокую пластичность;

- хорошую обрабатываемость (вне зависимости от температуры нагрева металла);

- отличную свариваемость;

- сохранение высокой прочности даже при значительном нагреве (до 400°);

- хорошую переносимость динамических нагрузок.

Есть у углеродистых сталей и недостатки, среди которых стоит выделить:

- снижение пластичности сплава при увеличении в его составе содержания углерода;

- ухудшение режущей способности и снижение твердости при нагреве до температур, превышающих 200°;

- высокую склонность к образованию и развитию коррозионных процессов, что налагает дополнительные требования к изделиям из такой стали, на которые должно быть нанесено защитное покрытие;

- слабые электротехнические характеристики;

- склонность к тепловому расширению.

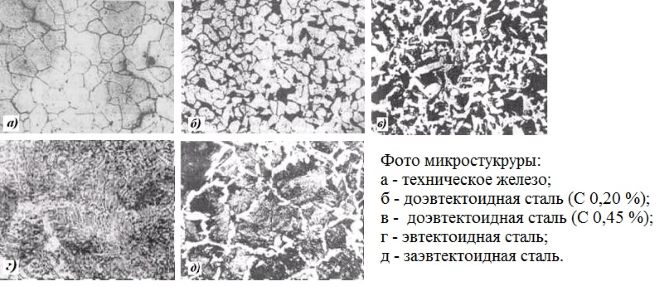

Отдельного внимания заслуживает классификация углеродистых сплавов по структуре. Основное влияние на превращения в них оказывает количественное содержание углерода. Так, стали, относящиеся к категории доэвтектоидных, имеют структуру, основу которой составляют зерна феррита и перлита. Содержание углерода в таких сплавах не превышает 0,8%. С увеличением количества углерода уменьшается количество феррита, а объем перлита, соответственно, увеличивается. Стали, в составе которых содержится 0,8% углерода, по данной классификации относят к эвтектоидным, основу их структуры преимущественно составляет перлит. При дальнейшем увеличении количества углерода начинает формироваться вторичный цементит. Стали с такой структурой относятся к заэвтектоидной группе.

Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода

Увеличение в составе стали количества углерода до 1% приводит к тому, что такие свойства металла, как прочность и твердость, значительно улучшаются, а предел текучести и пластичность, напротив, ухудшаются. Если количество углерода в стали будет превышать 1%, это может привести к тому, что в ее структуре будет формироваться грубая сетка из вторичного мартенсита, что самым негативным образом сказывается на прочности материала. Именно поэтому в сталях, относящихся к категории высокоуглеродистых, количество углерода, как правило, не превышает 1,3%.

На свойства углеродистых сталей серьезное влияние оказывают и примеси, содержащиеся в их составе. Элементами, которые положительно воздействуют на характеристики сплава (улучшают раскисление металла), являются кремний и марганец, а фосфор и сера – это примеси, ухудшающие его свойства. Фосфор при повышенном содержании в составе углеродистой стали приводит к тому, что изделия из нее покрываются трещинами и даже ломаются при воздействии низких температур. Такое явление носит название хладноломкости. Что характерно, стали с повышенным содержанием фосфора, если они находятся в нагретом состоянии, хорошо поддаются сварке и обработке при помощи ковки, штамповки и др.

Содержание химических элементов в углеродистой стали различных марок

В изделиях из тех углеродистых сталей, в составе которых в значительном количестве содержится сера, может возникать такое явление, как красноломкость. Суть этого феномена заключается в том, что металл при воздействии высокой температуры начинает плохо поддаваться обработке. Структура углеродистых сталей, в составе которых содержится значительное количество серы, представляет собой зерна с легкоплавкими образованиями на границах. Такие образования при повышении температуры начинают плавиться, что приводит к нарушению связи между зернами и, как следствие, к образованию многочисленных трещин в структуре металла. Между тем параметры сернистых углеродистых сплавов можно улучшить, если выполнить их микролегирование при помощи циркония, титана и бора.

Технологии производства

На сегодняшний день в металлургической промышленности используются три основных технологии производства углеродистой стали. Их основные отличия состоят в типе используемого оборудования. Это:

- плавильные печи конвертерного типа;

- мартеновские установки;

- плавильные печи, работающие на электричестве.

В конвертерных установках расплавке подвергаются все составляющие стального сплава: чугун и стальной лом. Кроме того, расплавленный металл в таких печах дополнительно обрабатывается при помощи технического кислорода. В тех случаях, когда примеси, присутствующие в расплавленном металле, необходимо перевести в шлак, в него добавляют обожженную известь.

Печь для конвертерной выплавки стали

Процесс получения углеродистой стали по данной технологии сопровождается активным окислением металла и его угаром, величина которого может доходить до 9% от общего объема сплава. К недостатку данного технологического процесса следует отнести и то, что он проходит с образованием значительного количества пыли, а это вызывает необходимость использования специальных пылеочистительных установок. Применение таких дополнительных устройств сказывается на себестоимости получаемой продукции. Однако все недостатки, которыми характеризуется этот технологический процесс, в полной мере компенсируются его высокой производительностью.

Выплавка в мартеновской печи – еще одна популярная технология, которую применяют для получения углеродистых сталей различных марок. В ту часть мартеновской печи, которая называется плавильной камерой, загружается все необходимое сырье (стальной лом, чугун и др.), которое подвергается нагреванию до температуры плавления. В камере происходят сложные физико-химические взаимодействия, в которых принимают участие расплавленные металл, шлак и газовая среда. В результате получается сплав с требуемыми характеристиками, который в жидком состоянии выводится через специальное отверстие в задней стенке печи.

Цех мартеновских печей

Сталь, получаемая при выплавке в электрических печах, за счет использования принципиально другого источника нагревания не подвергается воздействию окислительной среды, что позволяет сделать ее более чистой. В различных марках углеродистой стали, полученной при выплавке в электрических печах, присутствует меньшее количество водорода. Этот элемент является основной причиной появления в структуре сплавов флокенов, значительно ухудшающих их характеристики.

Каким бы способом ни выплавлялся углеродистый сплав и к какой бы категории в классификации он ни относился, основным сырьем для его производства являются чугун и металлический лом.

Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность

Другие параметры классификации

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства. Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации.

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

Содержание основных элементов в инструментальных сталях

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов.

Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.

Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Как маркируются углеродистые стальные сплавы

Разобраться в принципах маркировки углеродистой стали так же несложно, как и в основаниях ее классификации: они мало чем отличаются от правил обозначения стальных сплавов других категорий. Для того чтобы расшифровать такую маркировку, не нужно даже заглядывать в специальные таблицы.

Примеры расшифровки маркировки

Буква «У», стоящая в самом начале обозначения марки сплава, указывает на то, что он относится к категории инструментальных. О том, в какую качественную группу входит углеродистая сталь, говорят буквы «А», «Б» и «В», проставляемые в самом конце маркировки. Количество углерода, содержащееся в сплаве, проставляется в самом начале его маркировки. При этом для сталей, обладающих повышенным качеством (группа «А»), количество данного элемента будет указано в сотых долях процента, а для сплавов групп «Б» и «В» – в десятых.

В маркировке отдельных углеродистых сталей можно встретить букву «Г», стоящую после цифр, указывающих на количественное содержание углерода. Такая буква свидетельствует о том, что в металле содержится повышенное количество такого элемента, как марганец. На то, какой степени раскисления соответствует углеродистая сталь, указывают обозначения «сп», «пс» и «кп».

Углеродистые сплавы благодаря своим характеристикам и невысокой стоимости активно используются для производства элементов строительных конструкций, деталей машин, инструментов и металлических изделий различного назначения.

Читайте также: