Сплавы на основе железа чугун сталь

Классификация и разновидности, а также правила и принципы маркировки сталей, чугунов и цветных металлов. Особенности химического состава, а также функциональные особенности и свойства каждого из исследуемых металлов, их использование в промышленности.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 19.07.2017 |

| Размер файла | 25,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Стали, чугуны и цветные металлы. Классификация и маркировка

Используемые в технике металлы принято подразделять на две основные группы - черные и цветные. К черным металлам относят железо и его сплавы (чугун, сталь, ферросплавы). Остальные металлы и их сплавы составляют группу цветных.

Из металлов особое значение имеют железо и его сплавы, являющиеся до настоящего времени основным машиностроительным материалом. В общемировом производстве металлов свыше 90% приходится на железо и его сплавы. Это связано с тем, что железные руды широко распространены в природе, а производство чугуна и стали сравнительно дешево и просто.

Наряду с черными металлами важное значение в технике имеют и цветные металлы. Это объясняется рядом важных физико - химических свойств, которыми не обладают черные металлы. Наиболее широко используют в самолетостроении, радиотехнике, электронике и в других отраслях промышленности медь, алюминий, магний, никель, титан, вольфрам и другие цветные металлы.

1. Классификация и маркировка сталей

сталь чугун металл

Сталями принято называть сплавы железа с углеродом, содержание до 2,14% углерода. Кроме того, в состав сплава обычно входят марганец, кремний, сера и фосфор; некоторые элементы могут быть введены для улучшения физико-химических свойств специально (легирующие элементы).

Стали, классифицируют по самым различным признакам. Мы рассмотрим следующие:

Химический состав.

В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79). В свою очередь углеродистые стали могут быть:

A) малоуглеродистыми, т.е. содержащими углерода менее 0,25%;

Б) среднеуглеродистыми, содержание углерода составляет 0,25-0,60%

B) высокоуглеродистыми, в которых концентрация углерода превышает 0,60%

Легированные стали подразделяют на:

а) низколегированные содержание легирующих элементов до 2,5%

б) среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов;

в) высоколегированные, которые содержат свыше 10% легирующих элементов.

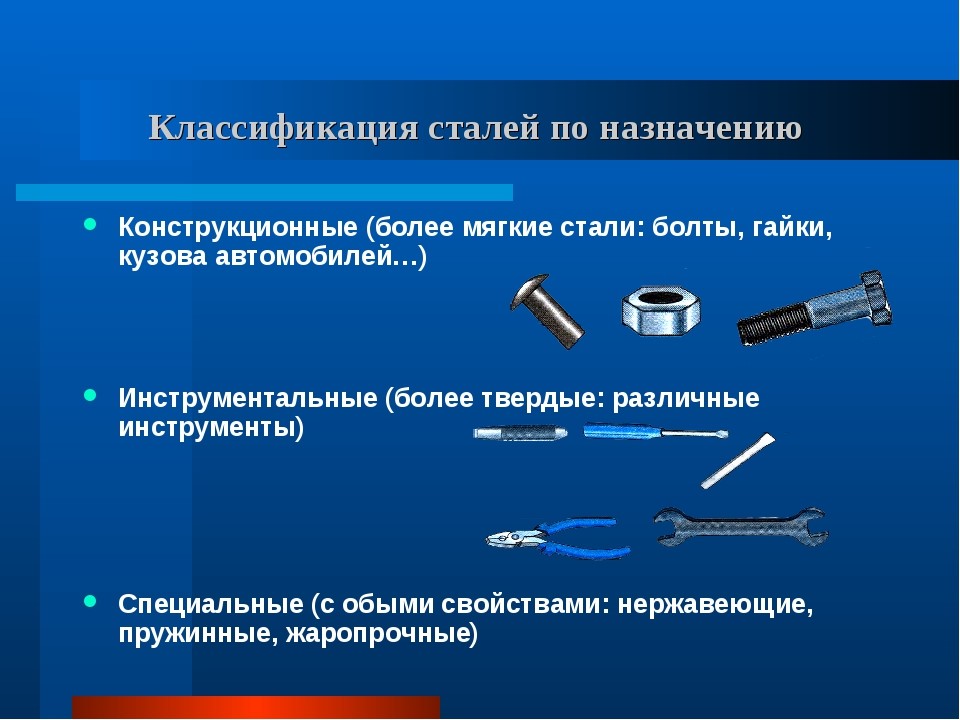

По назначению стали бывают:

конструкционные, предназначенные для изготовления строительных и машиностроительных изделий.

Инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат более 0,65% углерода.

С особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар.

С особыми химическими свойствами, например, нержавеющие, жаростойкие или жаропрочные стали.

В зависимости от содержания вредных примесей: серы и фосфора-стали подразделяют на:

Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

Качественные - до 0,035% серы и фосфора каждого отдельно.

Высококачественные - до 0.025% серы и фосфора.

Особовысококачественные, до 0,025% фосфора и до 0,015% серы.

4. Степень раскисления.

По степени удаления кислорода из стали, т.е. По степени её раскисления, существуют:

спокойные стали, т.е., полностью раскисленные; такие стали обозначаются буквами «сп» в конце марки (иногда буквы опускаются);

кипящие стали - слабо раскисленные; маркируются буквами «кп»;

полу спокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами «пс».

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы:

сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора);

сталь группы Б - по химическому составу;

сталь группы В-с гарантированными механическими свойствами и химическим составом.

В зависимости от нормируемых показателей (предел прочности у, относительное удлинение д%, предел текучести дт, изгиб в холодном состоянии) сталь каждой группы делится на категории, которые обозначаются арабскими цифрами.

Стали обыкновенного качества обозначают буквами «Ст» и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. Чем выше содержание углерода и прочностные свойства стали, тем больше её номер. Буква «Г» после номера марки указывает на повышенное содержание марганца в стали. Перед маркой указывают группу стали, причем группа «А» в обозначении марки стали не ставится. Для указания категории стали к обозначению марки добавляют номер в конце соответствующий категории, первую категорию обычно не указывают.

Ст1кп2 - углеродистая сталь обыкновенного качества, кипящая, № марки 1, второй категории, поставляется потребителям по механическим свойствам (группа А);

ВСт5Г - углеродистая сталь обыкновенного качества с повышенным содержанием марганца, спокойная, № марки 5, первой категории с гарантированными механическими свойствами и химическим составом (группа В);

Вст0 - углеродистая сталь обыкновенного качества, номер марки 0, группы Б, первой категории (стали марок Ст0 и Бст0 по степени раскисления не разделяют).

Качественные стали маркируют следующим образом:

в начале марки указывают содержание углерода цифрой, соответствующей его средней концентрации;

а) в сотых долях процента для сталей, содержащих до 0,65% углерода;

05 кп - сталь углеродистая качественная, кипящая, содержит 0,05% С;

60 - сталь углеродистая качественная, спокойная, содержит 0,60% С;

б) в десятых долях процента для индустриальных сталей, которые дополнительно снабжаются буквой «У»:

У7 - углеродистая инструментальная, качественная сталь, содержащая 0,7% С, спокойная (все инструментальные стали хорошо раскислены);

У12 - углеродистая инструментальная, качественная сталь, спокойная содержит 1,2% С;

2) легирующие элементы, входящие в состав стали, обозначают русскими буквами:

А - азот К - кобальт Т - титан Б - ниобий М - молибден Ф - ванадий

В-вольфрам Н - никель Х - хром Г - марганец

П - фосфор Ц - цирконий Д - медь Р - бор Ю - алюминий

Е - селен С - кремний Ч - редкоземельные металлы

14Г2 - низко легированная качественная сталь, спокойная, содержит приблизительно 14% углерода и до 2,0% марганца.

03Х16Н15М3Б - высоко легированная качественная сталь, спокойная содержит 0,03% C, 16,0% Cr, 15,0% Ni, до З, 0% Мо, до 1,0% Nb.

Высококачественные и особовысококачественные стали.

Маркируют, так же как и качественные, но в конце марки высококачественной стали ставят букву А, (эта буква в середине марочного обозначения указывает на наличие азота, специально введённого в сталь), а после марки особовысококачественной - через тире букву «Ш».

У8А - углеродистая инструментальная высоко качественная сталь, содержащая 0,8% углерода;

30ХГС-III - особовысококачественная среднелегированная сталь, содержащая 0,30% углерода и от 0,8 до 1,5% хрома, марганца и кремния каждого.

Отдельные группы сталей обозначают несколько иначе.

Шарикоподшипниковые стали маркируют буквами «ШХ», после которых указывают содержание хрома в десятых долях процента:

ШХ6 - шарикоподшипниковая сталь, содержащая 0,6% хрома;

ШХ15ГС - шарикоподшипниковая сталь, содержащая 1,5% хрома и от 0,8 до 1,5% марганца и кремния.

Быстрорежущие стали (сложнолегированные) обозначают буквой «Р», следующая за ней цифра указывает на процентное содержание в ней вольфрама:

Р6М5К5-быстрорежущая сталь, содержащая 6,0% вольфрама 5,0% молибдена 5,0% кобальта.

Автоматные стали обозначают буквой «А» и цифрой, указывающей среднее содержание углерода в сотых долях процента:

А12 - автоматная сталь, содержащая 0,12% углерода (все автоматные стали имеют повышенное содержание серы и фосфора);

А40Г - автоматная сталь с 0,40% углерода и повышенным до 1,5% содержанием

2. Классификация и маркировка чугунов

Чугун отличается от стали по составу - более высоким содержанием углерода, по технологическим свойствам - лучшими литейными качествами, малой способностью к пластической деформации (в обычных условиях не поддается ковке). Чугун дешевле стали.

Чугунами называют железоуглеродистые сплавы с содержанием углерода от 2 до 6,67%.однако применяемые чугуны содержат углерода не более 4,3%, редко _ до 5%.

Изделия из чугуна получают главным образом путем литья (чугунные отливки), хотя имеются данные о том, что чугуны можно при определенных условиях подвергать горячей обработке давлением, после которой механические свойства чугунов повышаются, приближаясь к свойствам высококачественной углеродистой конструкционной стали.

Высокие литейные свойства, хорошая обрабатываемость резанием и небольшая стоимость обеспечивают широкое применение серых, высокопрочных и ковких чугунов.

Структура белых чугунов образуется у железоуглеродистых сплавов, содержащих углерода более 2%, при их относительно быстром охлаждении. Важнейшей структурной составляющей белых чугунов, определяющей их свойства, является ледебурит. При комнатной температуре ледебурит представляет эвтектическую смесь перлита и цементита. Наибольшее влияние на свойства белых чугунов оказывает цементит. Чем больше цементита в структуре белого чугуна, тем выше его твердость и хрупкость.

Применение белых чугунов для деталей машин ограничено из-за их невысоких литейных свойств и плохой обрабатываемости резанием. Поэтому белые чугуны используют в основном как предельные (для производства стали), а также для производства ковких чугунов.

Серые чугуны. Их получают при медленном охлаждении железоулеродистых сплавов, содержащих углерода более 2%.

Основной структурной составляющей серых чугунов, определяющей их свойства, является графит. Процесс кристаллизации графита называют графитизацией. Графит может выделяться как непосредственно из жидкого раствора, так и из аустенита и цементита.

На процесс графитизации, кроме скорости охлаждения, температуры нагрева и других технологических факторов, оказывает влияние содержание различных элементов. Одни элементы, как кремний, углерод, алюминий, титан, способствуют графитизации, другие, например, марганец, сера, хром, затрудняют ее и способствуют отбеливанию, т.е. производству белого чугуна.

Основными элементами, влияющими на графитизацию, помимо углерода, являются кремний и марганец. Кремний способствует графитизации и улучшает литейные свойства; его содержание в серых чугунах составляет от 0,5 до 4,5%. Марганец, наоборот, способствует отбеливанию и ухудшает литейные свойства; поэтому его содержание в серых чугунах допускается от 0,5 до 1%.Сера является вредной примесью в чугуне: она затрудняет графитизацию и ухудшает литейные свойства; в серых чугунах ее содержание ограничивают 0,07%.Фосфор в небольших количествах улучшает литейные свойства чугуна: содержание его составляет от 0,5 до 1%.В небольших количествах присутствуют также газы.

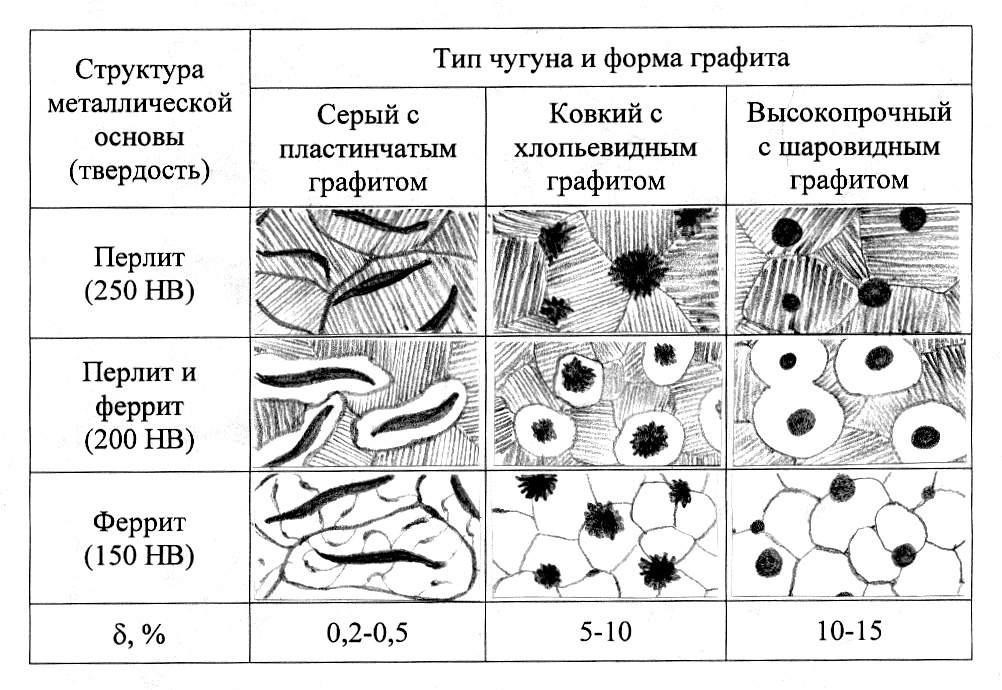

Структура серых чугунов состоит их стальной основы и выделений графита. По структуре стальной основы серые чугуны розделяют на четыре группы:

1) ферритные; структура феррит и графит;

2) ферритно-перлитные; структура феррит, перлит и графит;

3) перлитные; структура перлит и графит;

4) перлитно-цементитные; структура перлит, цементит и графит.

Наибольшее влияние на механические свойства серых чугунов оказывают выделения графита.

Имея малую прочность, графит ослабляет стальную основу; его влияние на чугун подобно действию надрезов. Поэтому чем больше графита в структуре, тем ниже прочность серого чугуна. Однако механические свойства серого чугуна зависят и не только от количества, но и от формы, величины и расположения графитных выделений. В серых чугунах выделения графита имеют форму пластинок. Чем крупнее пластинки графита, тем ниже механические свойства серого чугуна.

По физико-механическим характеристикам серые чугуны условно можно разделить на четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Серый чугун малой прочности имеет в основе микроструктуру феррита или феррита и перлита с пластинчатым графитом. Такой чугун обладает прочностью на растяжение 300Мпа и соответствует маркам до СЧ-30.В марке буквы сокращенно обозначают наименование чугуна, а следующая за ними двухзначная цифра - предел прочности на растяжение.

Серый чугун повышенной прочности имеет перлитную основу и более мелкое, завихренное строение графита. Он соответствует маркам от СЧ 35 до СЧ 40. Прочность этих чугунов обеспечивается легированием модифицированием чугуна.

Легированный серый чугун имеет мелкозернистую структуру небольших количеств никеля и хрома, молибдена, а иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным.

Серые чугуны имеют низкий предел прочности на растяжение и высокие предел прочности на сжатие и твердость; поэтому их в основном используют для изготовления деталей, работающих на сжатие и подвергающихся износу (станины и суппорты станков, стойки и р.) Пластические свойства серого чугуна низкие. По литейным качествам серые чугуны превосходят стали. Серые чугуны хорошо обрабатываются резанием.

Ковкий чугун. Ковкий чугун - условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки их ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитно - цементитной структурой. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы.

В зависисимости от структуры металлической основы различают ковкий ферритный чугун и ковкий перлитный чугун.

В зависимости от предела прочности ковкий чугун (ГОСТ 1215 -79) разделяют на следующие марки: КЧ 30 -6 (163), КЧ 33 - 8 (163), КЧ 35-10 (163), КЧ 37 - 12

(163) - ферритные черносердечные и КЧ 45 - 6 (241),

КЧ 50 - 4 (241), КЧ 56 - 4 (269), КЧ 60 - 3 (269), КЧ 63 -2 (269) - перлитные светлосердечные.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа. Широкое распространение ковкого чугуна, занимающего по механическим свойствам промежуточное положение между серым чугуном и сталью, обусловлено лучшими по сравнению со сталью литейными свойствами исходного белого чугуна, что позволяет получать отливки сложной формы. Ковкий чугун характеризуется достаточно высокими антикоррозионными свойствами и хорошо работает в среде влажного воздуха, топочных газов и воды.

3. Классификация и маркировка цветных сплавов

1. Медь и её сплавы.

Технически чистая медь обладает высокими пластичностью и коррозийной стойкостью, малым удельным электросопротивлением и высокой теплопроводностью. По чистоте медь подразделяют на марки (ГОСТ 859-78):

Чем отличается чугун от стали

27.08.2021

Продукция черной металлургии широко применяется во многих отраслях народного хозяйства, а черный металл всегда востребован в строительстве и машиностроении. Чугунные и стальные изделия металлургической промышленности используются как в быту, так и на производстве. Оба материала представляют собой особенные сплавы железа и углерода.

Основой для изготовления чугуна или стали служит железо. В природе это – металл с серебристым отливом, не имеющий достаточной твердости. Такой металл практически не используется в промышленности, а широкое применение получили различные сплавы железа.

И чугун, и сталь относятся к группе черных металлов. Именно содержание железа и углерода является их главным отличием.

Сталь

Применяется сталь повсеместно. В промышленности при производстве различных металлоконструкций, деталей машин, трубопроводов и прочих изделий. В быту сталь представлена стальными столовыми приборами, кухонной утварью, предметами интерьера, мебелью и т.д.

Сталь ‒ это сплав железа и углерода. Содержание углерода в стали - не более 2% (он увеличивает прочность), а железа не меньше 45%. Также в состав стали могут входить никель, хром, кремний, марганец и прочие добавки.

Никель увеличивает прочность, вязкость и твердость.

Хром увеличивает прочность стали, ее твердость и сопротивляемость износу.

Кремний добавляет прочности, твердости и упругости стали, снижает ее вязкость.

Марганец улучшает свариваемость и прокаливаемость.

В зависимости от сферы применения, марки стали делятся на следующие типы:

Конструкционная сталь используется в строительстве и машиностроении. Из неё изготавливают различные детали, механизмы, конструкции массового назначения.

Инструментальная сталь имеет высокую твердость и прочность. Этот тип стали идеально подходит для изготовления ножей, клинков и другого инструмента.

По наличию легирующих компонентов марки стали бывают:

По содержанию углерода марки стали бывают:

низкоуглеродистые - содержание углерода не превышает 0,25%;

среднеуглеродистые- не более 0,55%;

высокоуглеродистые- не более 0,85%.

По содержанию неметаллических элементов с таль бывает:

обычная- содержание фтора и серы не превышает 0,05%;

качественная- менее 0,035%;

высококачественная- менее 0,025%;

особо высококачественная сталь- менее 0,015%.

Качество стали повышается в процессе закаливания. Также этот сплав обладает высокой теплопроводностью. Температура плавления всех марок стали находится в диапазоне от 1450 до 1520 °С.

Чугун

Чугун - это тоже металл, сплав железа с углеродом. Только доля углерода в нём превышает 2,14%.

Углерод в чугуне содержится в виде цементита (карбида железа) или графита (минерала, являющегося одной из модификаций углерода). Именно эти вещества и определяют цвет готового чугуна.

В зависимости от состояния и содержания углерода чугун различают на:

Белый чугун

В состав этого сплава входит цементит, который на изломе белый. Из-за этого цвета он и получил такое название. Углерод в нем находится в связанном виде. Белый чугун одновременно с твердостью обладает хрупкостью. Из такого чугуна в основном изготавливают ковкие чугунные сплавы, получаемые путем отжига.

Серый чугун

Серый чугун — это сплав железа, кремния (от 1,2- 3,5 %) и углерода. Также в состав входят и постоянные примеси в виде магния, фосфора и серы. В составе такого сплава практически весь углерод находится в виде графита пластинчатой формы. Из-за наличия графита излом этого чугуна имеет серый цвет.

Ковкий чугун

Ковкий чугун получают в результате длительного отжига белого чугуна. В результате данного процесса образуется графит хлопьевидной формы, который придает сплаву высокую пластичность, вязкость, твердость, ударную сопротивляемость. Свое название чугун получил благодаря повышенной пластичности и вязкости. Ковкий чугун довольно прочный с высоким ударным сопротивлением. Из такого металла изготавливают детали для автотехники.

Высокопрочный чугун

Такой сплав имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. В отличие от пластинчатого, шаровидный графит не сильно ослабляет металлическую основу, что улучшает прочность чугуна. Поэтому и название у него – высокопрочный.

Предельный чугун.

Данный вид чугуна подвергается дальнейшей переработке и не используется в качестве самостоятельного металла.

Температура плавления чугуна составляет от 1160 до 1250 °С, зависит от содержания в нем углерода. Чем больше элемента в сплаве, тем меньше его температура и выше текучесть при нагревании. Такая зависимость определяет хрупкость материала.

Разница стали и чугуна заключается в том, что последний не поддается обработке путем сварки и ковки. Все изделия изготавливаются только путем литья.

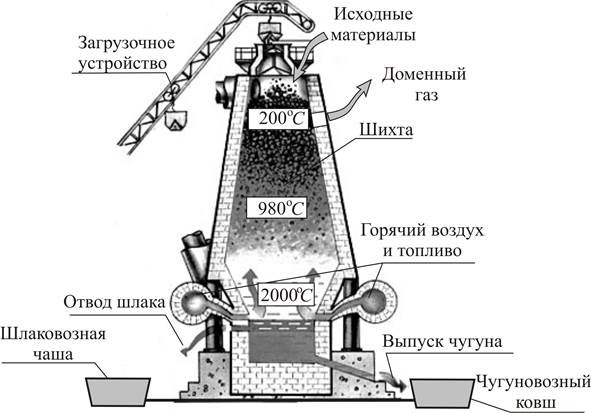

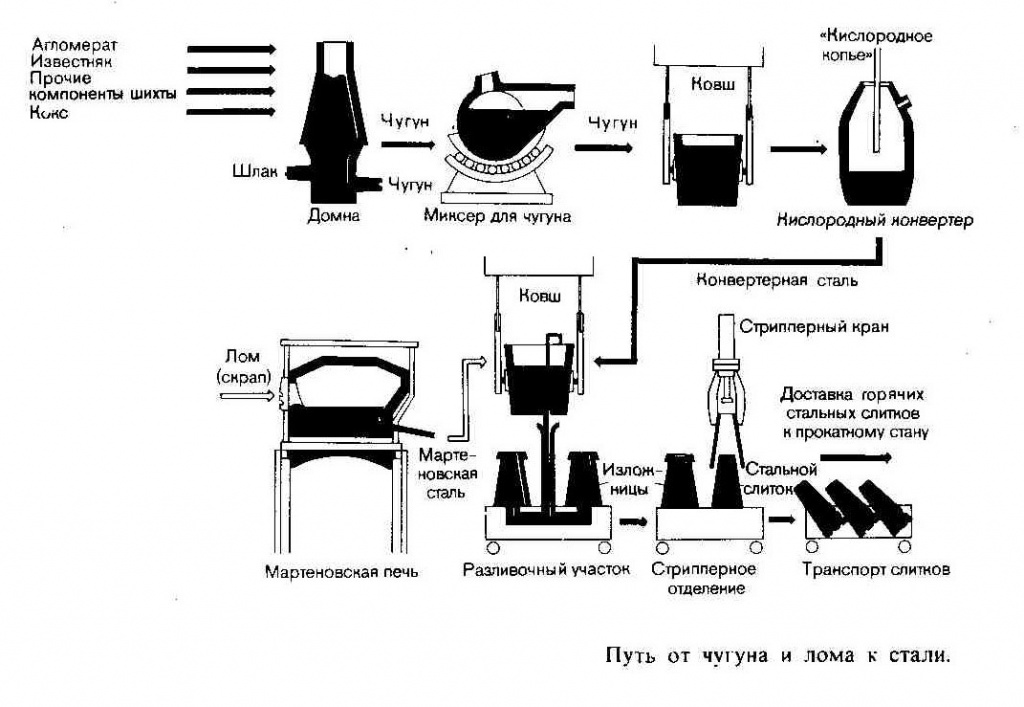

Способы изготовления чугуна и стали

Чугун изготавливают в доменных печах из железной руды (агломерата), кокса, известняка и горячего воздуха. Сначала закладывают кокс, а затем послойно агломерат и кокс. В нижнюю часть печи через специальные отверстия подается горячий воздух, обогащенный кислородом. Образование чугуна происходит за счет опускания железа в более горячую часть домны и растворения в нем углерода.

Сталь изготавливают из чугуна путем снижения количества углерода, серы, фосфора, марганца. Сплав получают в кислородных конвертерах, мартеновских печах и электропечах.

Три способа, как отличить чугун от стали.

Определить, какое изделие перед вами находится, стальное или чугунное, можно тремя следующими способами:

По излому (визуально). Его применяют для деталей, которые идут в лом или в качестве заготовок. На чугунном сломе виден матовый темно-серый оттенок, образовавшиеся трещины имеют выраженную структуру. Стальное изделие ‒ более светлое, поверхность глянцевая.

Сверление. При сверлении стальная стружка имеет витую форму, по длине она больше сверла и хорошо гнется. Чугунная стружка крошится при малейшем воздействии.

Шлифовка. После прохождения шлифовальной машиной на стальной поверхности образуется множество продолговатых искр желтого и белого цвета. У чугунных изделий искр меньше, они короче, красноватого оттенка.

Различия чугуна и стали. Выводы.

Рассмотрев в этой статье свойства чугуна и стали, можно сделать следующие выводы:

Основное различие заключается в содержании углерода в стали и чугуне. В стали углерода меньше, в чугуне больше.

повышенной твердостью и прочностью;

высокой температурой плавления;

более высоким удельным весом;

У чугуна следующие характеристики:

более низкая температура плавления и удельный вес;

Чугун не поддается сварке и ковке. Из-за высокого содержания углерода, все чугунные изделия изготавливаются методом литья. Изделия из чугуна имеют матовую поверхность и серый цвет.

Стальные же изделия светлые и блестящие. Элементы из стали быстро нагреваются и остывают. Чугунные нагреваются очень медленно и долго сохраняют тепло.

Сталь и чугун – это сплавы из железа и углерода, в их состав входят аналогичные компоненты. Но, не смотря на данный факт, отличия чугуна и стали очевидны. Это два разных металла, имеющие различные свойства и характеристики.

Изображения изделий на сайте приведены для общего представления модельного ряда и могут отличаться от реально-поставляемого товара!

Сплавы на основе железа.

Чистое железо – металл серебристо-белого цвета. Атомный номер 26, атомная масса 55,85. Чистое железо, которое может быть получено в настоящее время, содержит 99,999% Fe. Температура плавления железа 1539С. Магнитные свойства железа сильно зависят от его чистоты и режимов технической обработки.

Сплавы, содержащие до 2,14% углерода, называют сталью; сплавы содержащие более 2,14% углерода - чугуном. По сравнению со сталью чугуны обладают лучшими литейными свойствами, в частности, более низкими температурами плавления, и имеют меньшую усадку. Это объясняется присутствием в структуре чугунов легкоплавкой эвтектики.

Сталь

Является многокомпонентным сплавом, содержащим углерод и ряд постоянных или неизбежных примесей: Mn, Si, S, O, N, H и др., которые оказывают влияние на ее свойства. Присутствие этих примесей объясняется трудностью удаления части из них при выплавке (P, S), переходом их в сталь в процессе ее раскисления (Mn, Si) или из шихты - легированного металлического лома (Cr, Ni и др.).

Конструкционные стали и сплавы.Конструкционными называют стали, применяемые для изготовления деталей машин, конструкций и сооружений. Конструкционными сталями могут быть углеродистые и легированные стали.

Конструкционная сталь должна иметь и хорошие технологические свойства: хорошо обрабатываться давлением и резанием, быть не склонной к шлифовочным трещинам, обладать высокой прокаливаемостью и малой склонностью к обезуглероживанию, деформациям и трещинообразованию при закалке.

Углеродистые конструкционные стали.Углеродистые конструкционные стали подразделяются на два класса: обыкновенного качества и качественные стали. В зависимости от условий и степени раскисления различают несколько видов сталей.

Спокойные стали. Эти стали, получаемые полным раскислением металла в печи, а затем в ковше, содержат минимальное количество закиси железа, что обеспечивает «спокойное» застывание металла в изложнице, происходящее с уменьшением объема.

Кипящие стали. К этому виду относятся стали, полностью нераскисленные и содержащие поэтому до затвердевания повышенное количество FeO. По сравнению со спокойной и полуспокойной сталью они больше склонны к старению и хладноломкости и хуже свариваются. Но вместе с тем кипящие стали обладают высокой пластичностью и хорошо принимают вытяжку в холодном состоянии.

Полуспокойные стали. Это стали промежуточного типа. Они получают все более широкое применение.

Стали обыкновенного качества.Эти наиболее дешевые стали получили широкое применение. В процессе выплавки они по сравнению с качественными сталями меньше очищаются от вредных примесей и содержат больше серы и фосфора.

Стали обыкновенного качества используют для менее ответственного назначения, из них изготовляют горячекатаный рядовой прокат: балки, прутки, уголки, швеллеры, а также листы, трубы и поковки, работающие при относительно невысоких напряжениях. Их широко применяют для строительных и других сварных, клепаных и болтовых конструкций.

Качественные углеродистые стали.Эти стали выплавляют кислородно-конверторным способом в мартеновских или электропечах. Качественные углеродистые стали могут быть низкоуглеродистые, среднеуглеродистые и высокоуглеродистые.

Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Чем больше в стали углерода, тем выше склонность к образованию при сварке горячих и холодных трещин.

Среднеуглеродистые стали применяют после нормализации, улучшении и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения. Эти стали в нормализованном состоянии по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности.

Высокоуглеродистые стали обладают более высокой прочностью, износостойкостью и упругими свойствами; применяют после закалки и отпуска и поверхностной закалки для деталей, работающих в условиях трения при наличии высоких статических вибрационных нагрузок. Из этих сталей изготовляют пружины и рессоры, шпиндели, замковые шайбы, прокатные валки.

Автоматные стали.Автоматные стали хорошо обрабатываются при больших скоростях резания, и при этом получается высокое качество поверхности. Эти свойства достигаются повышением в автоматных сталях содержания серы и фосфора.

Фосфор, повышая твердость, прочность и порог хладноломкости, способствует образованию ломкой стружки и получению гладкой блестящей поверхности при резании.

Стали с повышенным содержанием серы обладают большой анизотропией механических свойств, склонны к хрупкому разрушению и имеют пониженный предел выносливости. Они не могут быть рекомендованы для тяжело нагруженных ответственных деталей.

Конструкционные низколегированные стали.Низколегированными называются стали, содержащие не более 0,22% углерода и сравнительно небольшое количество недефицитных легирующих элементов. Эти стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки.

Низколегированные стали не образуют при сварке холодных и горячих трещин.

Конструкционные цементуемые легированные стали.Для цементуемых изделий применяют низкоуглеродистые стали. Увеличение действительного зерна в цементованном слое после термической обработки вызывает уменьшение контактной выносливости, предела выносливости, сопротивления хрупкому разрушению и увеличение деформации обработки.

Хромистые стали.Хром широко используется для легирования стали. Хромистые стали предназначаются для изготовления небольших изделий простой формы. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и лучшей прочности в цементованном слое. Хромистая сталь чувствительна к перегреву. Прокаливаемость хромистых сталей невелика.

Хромованадиевые стали. Легирование хромистой стали ванадием улучшает механические свойства. Кроме того, хромованадиевые стали менее склонны к перегреву. Из-за малой прокаливаемости их используют только для сравнительно небольших изделий.

Хромоникелевые стали. Для крупных деталей ответственного назначения, испытывающих в эксплуатации значительные динамические нагрузки, применяют хромоникелевые и более сложнолегированные стали.

Одновременное легирование хромом и никелем, который растворяется в феррите, повышает прочность, пластичность и вязкость сердцевины и цементованного слоя.

Хромоникелевые стали мало чувствительны к перегреву при длительной цементации и не склонны к пересыщению поверхностных слоев углеродом. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевой стали.

Легирование хромоникелевых сталей вольфрамом дополнительно повышает прокаливаемость. Такие сплавы применяют для крупных тяжело нагруженных деталей.

Хромомарганцевые стали.Марганец применяется как заменитель никеля. Повышая устойчивость аустенита, марганец снижает критическую скорость закалки и повышает прокаливаемость стали.

Хромомарганцевые стали применяют во многих случаях вместо дорогих хромоникелевых. Однако эти стали менее устойчивы против перегрева и имеют меньшую вязкость по сравнению с хромоникелевыми.

Хромомарганцевые стали применяют в автомобильной и тракторной промышленности, а также в станкостроении.

Хромомарганцевоникелевые стали. Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем. Эти стали приближаются по своим механическим и технологическим свойствам к хромоникелевым сталям.

Стали, легированные бором. Бор увеличивает прокаливаемость стали. Легирование бромом повышает прочностные свойства после закалки и низкого отпуска, не изменяя или несколько снижая вязкость и пластичность. Бор делает сталь чувствительной к перегреву. Легирование бористой стали титаном повышает ее устойчивость против перегрева. Дополнительное легирование стали никелем повышает прокаливаемость, пластичность и вязкость.

Конструкционные улучшаемые легированные стали.Улучшаемыми конструкционными сталями называют стали, используемые после закалки и высокого отпуска.

Хромистые стали.Для средненагруженных деталей небольших размеров применяют хромистые стали. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Введение 0,1 - 0,2% ванадия повышает механические свойства хромистых сталей, главным образом вязкость. Эти стали применяют для изделий, работающих при повышенных динамических нагрузках.

Введение бора увеличивает прокаливаемость хромистых сталей, но несколько повышает порог хладноломкости. Прокаливаемость стали с бором сравнительно высокая.

Чугун.

Сплавы железа с углеродом (> 2,14%) называютчугуном.Различают следующие группы чугунов: серый, высокопрочный с шаровидным графитом и ковкий.

Серый чугун представляет собой сплав Fe - Si - C, содержащий в качестве неизбежных примесей Mn, P и S. В структуре серых чугунов большая часть или весь углерод находится в виде графита. Наиболее широкое применение получили доэвтектоидные чугуны, содержащие 2,4 - 3,8% углерода. Чем выше содержание в чугуне углерода, тем больше образуется графита и тем ниже его механические свойства. В связи с этим количество углерода в чугуне не превышает 3,8%. В то же время для обеспечения высоких литейных свойств углерода должно быть не менее 2,4%. Кремний оказывает большое влияние на строение, а следовательно и на свойства чугунов.

В зависимости от содержания углерода, связанного в цементит, различают несколько видов чугуна:

1. Белый чугун; весь углерод находится в виде цементита Fe3C.

2. Половинчатый чугун; большая часть углерода (свыше 0,8%) находится в виде Fe3C.

3. Перлитный серый чугун; 0,7 - 0,8% углерода находится в виде Fe3C, входящего в состав перлита.

4. Ферритно-перлитный серый чугун. В этом чугуне в зависимости от степени распада эвтектоидного цементита в связанном состоянии находится от 0,7 до 0,1% углерода.

5. Ферритный серый чугун. В этом случае весь чугун находится в виде графита.

Количество марганца в чугуне не превышает 1,25 - 1,4%. Марганец препятствует процессу графитизации, т.е. затрудняет выделение графита и повышает способность чугуна к отбеливанию.

Сера является вредной примесью, ухудшающей механические и литейные свойства чугуна, поэтому ее содержание ограничивают до 0,1 - 0,12%.

Содержание фосфора в сером чугуне приблизительно 0,2%, но иногда допускается даже 0,5%. При повышенном содержании фосфора в структуре чугуна образуются твердые включения фосфидной эвтектики. Образование эвтектики улучшает литейные свойства чугуна, при этом увеличивая хрупкость отливок.

Серые чугуны по их применению можно разделить на группы:

1. Ферритные и ферритно-перлитные чугуны применяют для изготовления малоответственных деталей, испытывающих небольшие нагрузки в работе.

2. Перлитные чугуны применяют для отливки станин мощных станков и механизмов, поршней, цилиндров, деталей, работающих на износ в условиях больших давлений.

3. Антифрикционныечугуны применяют для изготовления подшипников скольжения, втулок и других деталей, работающих при трении о металл.

Белый и отбеленный чугунобладает высокой твердостью и хрупкостью. Практически не поддается обработке резанием. Высокая твердость поверхности обуславливает хорошую сопротивляемость против износа, поэтому его используют для изготовления прокатных валков листовых станков, колес, шаров для мельниц и т. д.

Высокопрочный чугун с шаровидным графитом. Высокопрочный чугун получают присадкой в жидкий чугун небольших добавок некоторых щелочных или щелочноземельных металлов. Чаще для этой цели применяют магний.

Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, износостойкость и т. д.

Высокопрочные чугуны применяют в автостроении и дизелестроении для коленчатых валов, крышек цилиндров и других деталей; в тяжелом машиностроении - для многих деталей прокатных станков; в химической и нефтяной промышленности - для корпусов насосов, вентилей.

Ковкий чугун. Ковкий чугун получают длительным нагревом при высоких температурах отливок из белого чугуна. Ковкий чугун имеет пониженное содержание углерода и кремния. Более низкое содержание углерода способствует повышению пластичности, так как при этом уменьшается количество графита, выделяющегося при отжиге.

Ковкий чугун применяют главным образом для изготовления тонкостенных деталей в отличие от высокопрочного магниевого чугуна, который используют для деталей большого сечения.

Стали и чугуны

Сталь является сплавом железа и небольшого количества углерода (до 2%) с примесями серы, кремния, фосфора, марганца.

Содержание углерода оказывает большое влияние на качество стали. С его увеличением повышается предел прочности и предел текучести, снижается пластичность, уменьшается склонность стали к старению, повышается хрупкость и ухудшается свариваемость. Сталь, содержащая углерода меньше 0,25%, называется низкоуглеродистой, от 0,25 до 0,6% —среднеуглеродистой и от 0,6 до 2% (предельное содержание) — высокоуглеродистой.

Различают сталь обыкновенного и повышенного качества, качественную и высококачественную. Большую часть химических аппаратов изготовляют из углеродистой стали обыкновенного и повышенного качества (ГОСТ 380—71).

Сталь обыкновенного качества используется для изготовления деталей и аппаратов, к которым не предъявляется особых требований в отношении прочности и коррозии (с антикоррозионными покрытиями она пригодна и для изготовления аппаратов, работающих в агрессивных средах). В химическом аппаратостроении наиболее часто применяются следующие марки сталей: Ст. 3, Ст. 4 и Ст.5. Цифра за буквами Ст. (сталь) означает условный порядковый номер марки в зависимости от химического состава и механических свойств.

Для изготовления ответственных деталей аппаратов, работающих в неагрессивных средах, применяется углеродистая качественная сталь (ГОСТ 1050—60). В зависимости от содержания углерода эта сталь условно маркируется цифрами: 08, 10, 15, 25, 30 и т. д. Двухзначные цифры указывают на среднее содержание углерода в сотых долях процента (например, сталь марки 10 содержит в среднем 0,10% углерода).

Другим видом железоуглеродистых сплавов являются чугуны. Они отличаются повышенным содержанием углерода (более 2%). Для изготовления химической аппаратуры чугуны применяются в значительно меньшей степени, чем стали. Вследствие хрупкости и меньшей прочности чугуны обычно используются в виде литья для аппаратуры, работающей под избыточным давлением не выше 6 кгс/см 2 , а при диаметре аппарата более 2м — не выше 3 кгс/см 2 .

Большей прочностью и вязкостью обладает ковкий чугун (ГОСТ 1215—59) марок: КЧЗО-6, КЧЗЗ-8 и др. (первые две цифры означают предел прочности при растяжении, цифры после дефиса—относительное удлинение).

Стали и чугуны не обладают высокой коррозионной стойкостью. Они мало устойчивы даже к действию воды при доступе кислорода. В растворах таких солей, как А1С1з, NaCI, K2S04 и т. п., при взаимодействии которых с железом образуются растворимые соединения, коррозия протекает в еще большей. степени. Однако соли, дающие нерастворимые соединения с железом (например, Na2CO3, Na3P04 и т. п.) уменьшают коррозию, а соли с окислительными свойствами (например, К2Сг04) даже при незначительном содержании в растворах пассивируют железо. В растворах солей, катионы которых более электроположительны, чем железо (CuS04, NiS04 и т. п.), коррозия происходит вследствие вытеснения железом металла из солей.

В растворах щелочей на поверхности железоуглеродистых сплавов образуются нерастворимые продукты, защищающие их от коррозии. Образование защитных пленок начинается уже при рН > 9,5; но при концентрациях щелочей более 30%, особенно при повышенных температурах, защитное действие этих пленок резко снижается.

В кислотах, не обладающих окислительными свойствами (например, в НС1), сталь, а тем более чугун, очень сильно разрушаются, В кислотах с окислительными свойствами (H2SO4, НNОз) на поверхности железа образуются защитные пленки, препятствующие дальнейшей коррозии. Это относится к сравнительно концентрированным кислотам. Так, НNОз при концентрации более 30% пассивирует железо, а при концентрации выше 50% практически не действует на него.

H2SO4 пассивирует железо при концентрации более 75%.

В органических кислотах, не являющихся окислителями, железоуглеродистые сплавы быстро разрушаются. В других органических средах (спирты, углеводороды, хлорпроизводные и т. п.) в отсутствие воды они практически не корродируют.

Разрушение железоуглеродистых сплавов наблюдается и в сухих газовых средах, особенно .при повышенных температурах (выше 300°С). Газовой коррозии способствует наличие окислителей, которыми чаще всего являются кислород воздуха, а также ,перегретый водяной пар при температурах выше 500 °С.

При 200—300 °С и давлении 300 кгс/см 2 водород вызывает водородную коррозию, в результате которой резко ухудшаются механические свойства металла. Причиной разрушения является диффузия водорода в металл, вызывающая в нем глубокие изменения, обусловленные образованием гидридов и их разложением. Кроме того, водород реагирует с карбидом железа

в результате чего происходит разрыхление структуры и постепенное обезуглероживание стали.

При высоких температурах и давлениях окись углерода, а также другие газообразные агенты вызывают коррозию.

Легированные стали. Для улучшения механических показателей и химической стойкости сталей в их состав могут вводиться специальные добавки, к которым относятся такие металлы, как никель, хром, титан, вольфрам, ванадий, марганец и др. Стали с такими добавками называются легированными. В зависимости от количества добавок они делятся на низколегированные (до 5% легирующих добавок), среднелегированные (5—10%) и высоколегированные (выше 10%).

При маркировке стали легирующие элементы условно обозначаются соответствующими буквами; Х — хром, Н — никель, М — молибден, Т — титан, Д — медь, С — кремний, Б — ниобий, Г — марганец, Ю—алюминий, В—вольфрам, Ф—ванадий, Р—бор и т. д. Цифра, стоящая после буквенного обозначения легирующего элемента, указывает примерное содержание (в %) данного элемента в сплаве; при содержании элемента до 1% цифра 1 опускается. В марках низколегированной стали цифры, стоящие слева от букв, указывают на среднее содержание углерода в сотых долях процента. Так, сталь марки 14Г2 содержит углерода около 0,14% (и марганца ~2%).

Из низколегированных сталей большое применение в аппарато- и котлостроении получила хромомолибденовая сталь марки 12МХ с содержанием молибдена около 0,5% и хрома около 0,5%. Из этой стали изготавливаются теплообменники, работающие при высоких температурах, горячие коллекторы и паропроводы высокого давления.

Высоколегированные стали (ГОСТ 5632—61) в зависимости от основных свойств подразделяются на три группы: к I группе относятся коррозионностойкие (нержавеющие) стали, обладающие стойкостью против электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой и др.); ко II группе— жаростойкие (окалиностойкие) стали, работающие в ненагруженном или слабонагруженном состоянии и обладающие при этом стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °С; к III группе— жаропрочные стали, выдерживающие высокие температуры в нагруженном состоянии и обладающие при этом достаточной окалиностойкостью.

Основным легирующим элементом всех типов нержавеющей стали является хром, влияние которого на коррозионную стойкость связано с образованием на поверхности стали устойчивой защитной пленки окислов. Минимальное содержание хрома в нержавеющей стали должно составлять примерно 12%.

Дальнейшее повышение коррозионной стойкости стали достигается введением в нее никеля, титана, молибдена и других присадок. Широко применяются стали марок ОХ18Н10 (содержание хрома 18%, никеля 10% и содержание углерода не более 0,08%), Х18Н10Т (содержание хрома 18%, 10% никеля, титана до 0,8% и углерода не более 0,12%).

Повышение жаростойкости стали достигается в основном введением в сталь хрома, алюминия и кремния.

Легированные чугуны получаются подобно легированным сталям. Особый интерес представляют сплавы, известные под названием ферросилидов, или кремнистых чугунов, с содержанием кремния до 15—17% (марки С15, С17, ГОСТ 2233—70). Они стойки к HNO3 всех концентраций, даже при температуре кипения, к серной кислоте (до 98%), нагретой до 100°С, Однако стойкость их к НСl растворам едких щелочей и восстановительным средам недостаточна. Если ввести в состав ферросилида С15 3,5— 4% молибдена, получается кремнемолибденовый чугун марки С15М4, известный под названием антихлор. Этот материал пригоден для изготовления деталей, работающих в среде горячей НС1. Изделия из ферросилидов (отливки) обладают высокой твердостью, хрупкостью и плохо переносят местный или быстрый нагрев.

Для изготовления аппаратуры, эксплуатируемой в условиях воздействия горячих водных растворов или расплавов NaOH иКОН,используются щелочестойкие чугуны (СЧЩ-1, СЧЩ-2).

Металлургической промышленностью выпускаются высокопрочные чугуны (ВЧ 45-5, ВЧ 50-2 и др., ГОСТ 7293—70), представляющие большой интерес как конструкционные материалы для химического аппаратостроения.

Медь и ее сплавы. Вследствие дефицитности, высокой стоимости и недостаточной химической стойкости во многих средах (минеральные кислоты, аммиак, хлориды и т. д.) медь находит ограниченное применение в качестве материала для химической аппаратуры. Однако она имеет очень ценное свойство - сохраняет пластичность при весьма низких температурах. Поэтому для аппаратуры, работающей в таких условиях, медь—очень удобный материал. Верхняя предельная температура применения меди 400 °С.

Следует отметить высокую теплопроводность меди (в 6—7 раз выше, чем у железа) и легкость ее обработки, как в холодном, так и в горячем состояниях.

В зависимости от количества примесей медь подразделяется на ряд марок: МО, Ml, М2, МЗ, М4 и др. (ГОСТ 859—66). Наименьшее количество примесей содержится в марке МО. Для изготовления, аппаратуры применяют медь Ml, М2 и МЗ.

Для изготовления отдельных деталей аппаратов, насосов, кранов широко используются различные медные сплавы — латуни и бронзы.

Латунями называют сплавы меди с цинком. Широко применяются латуни с содержанием цинка до 50%. Они обладают хорошими механическими и технологическими свойствами. Марки простых латуней: Л96, Л90, Л80, Л70, Л68, Л62 (ГОСТ 15527—70); двухзначные цифры в марке означают среднее содержание меди. Латуни с большим содержанием меди (90—96%) называются томпаками.

Введение в латунь небольших количеств олова, никеля, алюминия, марганца, железа и других, добавок во многих случаях улучшает механические свойства сплава и его коррозионную стойкость—специальные латуни (например, алюминиевая— ЛА77-2, оловянистая—Л070-1, Л090-1, свинцовая — ЛС74-3, ЛС64-2 и др.).

Из бронз (сплав меди с алюминием или оловом) следует особо отметить алюминиевые (Бр. АЖН 10-4-4, Бр. АЖМц 10-3-1,5 и др.; ГОСТ 493—54), значительно превосходящие по коррозионной стойкости оловянистые бронзы и латуни. Они стойки в фосфористой, уксусной, лимонной и других органических кислотах, в условиях атмосферной коррозии, в морской воде и т. д.

Кремнемарганцовистая бронза марки Бр. КМцЗ-1 применяется для изготовления аппаратуры, работающей под давлением, а также для взрывоопасной аппаратуры, так как эта бронза не дает искр при ударах.

Никель и его сплавы. Никель и сплавы на его основе благодаря высокой механической прочности и значительной химической стойкости во многих агрессивных средах, пластичности и способности к обработке различными способами представляют большой интерес для химического аппаратостроения.

Никель выпускается пяти марок: Н-0, Н-1, Н-2, Н-3 и Н-4 (ГОСТ 849—70). Для изготовления химической аппаратуры применяют две марки НП2 и НПЗ (в виде проката).

Никель отличается высокой стойкостью к воздействию горячих растворов и расплавов щелочей, высокой коррозионной стойкостью при повышенных температурах во многих органических средах, в том числе в жирных кислотах, феноле, спиртах и т. д., выдерживает действие слабых холодных растворов соляной кислоты и ее солей.

Вследствие дефицитности и высокой стоимости никель применяется для изготовления 'аппаратуры сравнительно редко. Значительно чаще используются сплавы никеля с медью, молибденом и другими металлами, обладающими более высокой коррозионной стойкостью, чем никель.

Сплавы никеля с медью известны под названием монель-металл, они обладают высокой стойкостью в окислительных средах при температурах до.750°С и сохраняют механическую прочность до 500 °С. Монель-металл стоек в чистой НзР04 высокой концентрации при нагревании и в растворах HF всех концентраций (включая и безводный HF) при всех температурах вплоть до кипения при ограниченном доступе воздуха.

К другим высокостойким в агрессивных средах сплавам никеля относятся никельмолибденовые (Н70М26Л, Н65МЗОЛ, Н60М35Л), пригодные для отливки арматуры и отличающиеся высокой коррозионной стойкостью в слабых (до 5%) растворах соляной кислоты и 65—78%-ных растворах серной кислоты.

Алюминий. Высокой степени чистоты (не ниже 99,6%) алюминий стоек к действию кислот — азотной, ортофосфорной, уксусной — и очень многих органических сред. Сернистые соединения и газы, содержащие сероводород, сернистый ангидрид, пары серы, сухой хлористый водород, также не действуют на алюминий. Поэтому он находит применение в химическом аппаратостроении. Из алюминия изготовляют сборники, баки и цистерны для хранения и перевозки азотной кислоты, трубы, реакторы, теплообменники и другие аппараты, работающие без давления и при температуре стенок не выше 150 °С.

Марки алюминия А995, А99, АО и др. (ГОСТ 11069—64).

Находят применение сплавы алюминия с кремнием (силумины СИЛ-1 и СИЛ-2—сплавы алюминия с 10—13% кремния, отличающиеся высокой стойкостью к азотной кислоте), марганцем (АМд), магнием (АМг1,АМг2 и др.), медью и магнием (Д1, ДЛ6 и др.), бериллием.

Свинец. Обладает высокой химической стойкостью, особенно как в чистой H2S04, так и в ее растворах. Однако свинец весьма мало прочен. Поэтому его чаще всего применяют не непосредственно, а в качестве защитного покрытия стальных и чугунных аппаратов и деталей. Как самостоятельный материал он употребляется для изготовления труб.

Верхний температурный предел применения свинца 150— 200°С, при более высоких температурах он постепенно теряет прочность и коррозионную стойкость, что затрудняет его применение.

Для защиты от коррозии используют свинец маркиС2(ГОСТ 3778—65).

Серебро. Этот металл очень редко применяется для изготовления химической аппаратуры из-за высокой стоимости. Однако в отдельных производствах, где перерабатываются особенно сложные агрессивные смеси (например, производство хлоруксусной кислоты), он является единственным подходящим материалом.

Титан. Это самый перспективный материал для изготовления химического оборудования. Отличается исключительно высокой прочностью, жаростойкостью и жаропрочностью, малой плотностью, высокой сопротивляемостью эрозии и усталостным напряжениям, хорошими технологическими свойствами и высокой коррозионной стойкостью, превосходящей в ряде случаев стойкость высоколегированных кислотостойких сталей.

Исключительные антикоррозионные свойства титана обусловлены образованием на его поверхности защитной окисной пленки. Поэтому титан стоек в тех средах, которые способствуют созданию такой пленки или, по крайней мере, не разрушают ее. Он стоек в разбавленной H2S04, разбавленной и концентрированной НNОз (за исключением дымящей), Н202, H2S, сухом и влажном хлоре, царской водке, уксусной и молочной кислотах, а также во многих других средах, агрессивных для большинства металлов. Для титана характерна исключительно высокая стойкость в морской воде; в НС1иНзР04 она зависит от концентрации кислот и их температуры. Титан стоек в очень разбавленных растворах этих кислот при относительно невысоких температурах, но с повышением концентрации кислот и их температуры скорость коррозии увеличивается.

Большим преимуществом титана перед другими коррозионно-стойкими металлами и сплавами является то, что его коррозионное разрушение протекает равномерно—межкристаллитнаяиточечная виды коррозии наблюдаются в очень редких случаях.

Однако титан взаимодействует при повышенных температурах с кислородом, азотом и водородом, а также с СО, CO2, NНз, водяным паром и многими летучими органическими соединениями. Марки технического титана: ВТ-1, ВТ1-2.

Представляют большой интерес также сплавы титана с различными металлами: алюминием, молибденом, хромом, ванадием и др. (например, марки ВТ4, ВТ5, ВТ14, ВТ15, ОТ4 и др.). Добавки этих металлов приводят к улучшению механических свойств и повышению коррозионной стойкости титана. Предельная температура эксплуатации титановых сплавов 350—500°С.

Несмотря на сравнительно высокую стоимость, титан и его сплавы быстро внедряются в химическую промышленность, главным образом для изготовления ответственных деталей химической аппаратуры.

Другие металлы. Помимо титана, важное значение, в химическом машиностроении приобретают цирконий, тантал, молибден, ниобий (и сплавы на их основе).

Отличительной характеристикой циркония является его стойкость в НС1, НNОз и H2S04 (до концентрации кислоты 80%).

По стойкости в щелочах цирконий превосходит титан и тантал; он стоек в горячих концентрированных растворах NaOH и обладает исключительно высокой коррозионной стойкостью в морской воде при комнатной температуре.

Тантал стоек в горячей НС1 и в царской водке. Однако он нестоек к действию олеума, горячей НзР04, соединений фтора и концентрированных растворов щелочей. Следует также отметить склонность этого металла к водородной коррозии.

Читайте также: