Какая сталь используется в автомобилестроении

IF-стали могут проявлять относительно низкую ударную вязкость после формования или глубокой вытяжки. Тем не менее концерн JFE недавно сообщил о применении уникальных технологий, позволяющих сочетать повышение прочностных характеристик за счет зернограничного рафинирования с дополнительным твердодисперсным упрочнением. Это предопределило создание высокопрочных (σв = 450 Н/мм2) мелкозернистых (7-8 мкм) IF-сталей, в которых содержание углерода приблизительно в два раза выше, чем в обычных IF-сталях.

Стали, упрочняемые в процессе сушки лакокрасочного покрытия (ВН-стали). Преимуществом ВН-сталей является упрочнение, достигаемое в едином технологическом потоке в процессе сушки лакокрасочного покрытия кузова. Упрочнение происходит в два этапа. Высокопрочный прокат, обладая исходной высокой пластичностью и низким значением предела текучести (сравнимыми с аналогичными показателями для низкоуглеродистых мягких сталей), приобретает высокую прочность при холодной штамповке с последующим дополнительным упрочнением (повышение пределов текучести и прочности) после сушки лакокрасочного покрытия при температуре более 150 °С. При размножении дислокаций в процессе деформации происходит перераспределение межузельных атомов растворенного углерода в матричной фазе с последующим их закреплением вследствие сушки на этих дефектах кристаллического строения. Мелкозернистая структура, обеспечиваемая добавками алюминия и других микролегирующих элементов, а также пониженное содержание вредных примесей увеличивают количество углерода на границах зерен и тем самым существенно повышают верхний предел упрочняемости ВН-сталей. Упрочняемость металла зависит от количества растворенного углерода, колебания содержания которого влияют на стабильность прочностных свойств. Прецизионное легирование ниобием и/или титаном с последующим высокотемпературным отжигом (после прокатки) обеспечивает необходимое выделение углерода из карбидов этих металлов, а также стабильную упрочняемость ВН-сталей. На упрочняемость ВН-сталей, содержащих титан, значительное влияние оказывает уровень содержания серы. Если ее содержание высокое, то наряду с TiC будет преимущественно выделяться фаза Ti4C2S2, растворить которую при температурах растворения карбида титана не удастся. Отсюда следует, что с уменьшением содержания серы в ВН-стали возрастают количество растворенного углерода в ней и, соответственно, упрочняемость. Марганец, в свою очередь, может нивелировать эффект повышенного содержания серы вследствие образования MnS.

Состав и технология производства ВН-сталей разработаны с целью увеличения предела текучести в процессе низкотемпературной термообработки, в особенности при сушке лакокрасочного покрытия. ВН-стали могут таким образом обеспечивать повышенную прочность металла детали, при этом сохраняя хорошую формуемость. В сравнении с другими штампуемыми сталями рассматриваемые стали обеспечивают следующие преимущества:

— повышенное сопротивление к вмятинам готовых деталей с небольшой деформацией при формовке (капот, крыша, двери, крылья);

— существенный потенциал сокращения массы при эквивалентном сопротивлении вмятинам (уменьшение толщины компенсируется увеличенным пределом текучести вследствие процесса термообработки).

ВН-стали применимы для изготовления наружных и конструктивных элементов кузова автомобиля. Гарантированный предел текучести этих сталей: 180, 195, 220, 260, 300 Н/мм2, эффект BH обычно превышает 35-40 Н/мм2.

Легирование фосфором повышает прочность и стойкость низколегированных низкоуглеродистых конструкционных сталей к атмосферной коррозии. Стали с твердорастворным упрочнением созданы для обеспечения повышенной прочности при сохранении хорошей способности к вытяжке. Упрочнение достигается за счет присутствия фосфора в твердом растворе феррита. Их применение особенно рекомендуется для конструктивных и крепежных деталей, к которым предъявляются требования по уровню усталостных свойств и ударной прочности. Стали раскислены алюминием, имеют меньшую способность к вытяжке в сравнении с IF-сталями. Стандартные уровни их предела текучести — 220, 260, 300 Н/мм2.

Двухфазные стали (Dual Phase (DP) steels — DP-стали) с ферритно-мартенситной (или ферритно-бейнитной) структурой имеют высокие прочностные свойства. «Мягкий» феррит (до 80%) придает высокие пластические свойства DP-сталям в исходном состоянии. В процессе штамповки деформационные напряжения концентрируются в ферритной фазе, при этом достигается высокая степень деформационного упрочнения (в сочетании с высоким относительным удлинением), что гарантирует очень высокий предел прочности DP-сталей. По сравнению с конструкционными низколегированными высокопрочными сталями (HSLA), имеющими аналогичное значение предела текучести, DP-стали демонстрируют более высокую скорость начального деформационного упрочнения, более высокое относительное удлинение и предел прочности, а также меньшее отношение σт/σв. Величина временного сопротивления DP-сталей достигает 1000 Н/мм2 (DP 700/1000). В DP-сталях углерод обеспечивает формирование мартенситной фазы и в комплексе со сбалансированными добавками Mn, Cr, Mo, V и Ni — их прочностные свойства. Состав двухфазных сталей очень разнообразен, например, состав горячекатаной стали напрямую связан с технологическими возможностями оборудования: чем больше возможности охлаждения на отводящем рольганге стана и ниже возможная температура смотки, тем ниже может быть содержание легирующих элементов. Принципиальная схема получения двухфазной структуры — выделение необходимого количества феррита и последующее интенсивное охлаждение для получения мартенсита — приведена на рис. 4.74.

Высокая способность к деформационному упрочнению обусловливает хорошее перераспределение напряжений и, следовательно, штампуемость. Предел текучести готовой детали существенно выше, чем исходной заготовки. Высокие конечные механические свойства обеспечивают высокую усталостную прочность и высокую способность к поглощению энергии, давая возможность использовать их в конструктивных элементах и элементах крепления. Однако для изготовления многих деталей автомобиля требуется очень высокопрочный металл (например, крепление дверей и др.), хотя они имеют простую форму. Вследствие этого их деформация в процессе производства недостаточна для получения преимуществ двухфазной стали. Для этого разработаны двухфазные стали широкого диапазона прочности: DP 450, 500, 600, 780, 980, 1180 при повышенной деформируемости. Здесь основная идея — повышение прочности с увеличением объемной доли мартенсита (рис. 4.75). Стали производятся в холоднокатаном и горячекатаном (DP 600) состояниях.

TRIP-стали (Transformation Induced Plasticity (TRIP) steels), микроструктура которых представляет собой ферритную матрицу с дисперсно-распределенными включениями прочной мартенситной и/или бейнитной составляющей. Временное сопротивление находится в интервале 590-980 Н/мм2. Обязательным условием реализации феномена высокой пластичности является наличие в структуре остаточного аустенита (≥ 5%), который постепенно претерпевает мартенситное превращение при деформации металла, все более увеличивая степень деформационного упрочнения в процессе формовки (рис. 4.76). Параллельно, аналогично DP-сталям, происходят другие процессы упрочнения. Прокат из TRIP-стали демонстрирует очень высокую прочность, пластичность и высокое равномерное удлинение. Содержание углерода, кремния и/или алюминия в TRIP-сталях повышено по сравнению с DP-сталями, однако для обеспечения свариваемости содержание углерода в них не должно превышать 0,2%. При минимально допустимых концентрациях углерода остаточный аустенит превращается в мартенсит уже на начальных стадиях деформирования. При повышенном содержании углерода остаточный аустенит более стабилен и мартенситное превращение происходит только при штамповке вследствие высокой степени деформации. Более того, остаточный аустенит в этом случае содержится в структуре уже готового изделия, и дополнительное мартенситное превращение (упрочнение) происходит даже в результате возможного столкновения автомобиля с каким-либо объектом.

Типичный химический состав TRIP-сталей включает: 0,2% С, 1,5% Mn и 1,5% Si (легированные кремнием TRIP-стали 700/800) или 0,2% С, 1,5% Mn и 2,0% Al (легированные алюминием TRIP-стали 600). Степень упрочнения DP- и TRIP-сталей гораздо выше, чем низколегированных HSLA-сталей, что обеспечивает их несомненные преимущества применительно к процессам штамповки и формования.

Для получения стабильного остаточного аустенита после непрерывного отжига необходима повышенная концентрация углерода в нем. Обогащение углеродом происходит при превращении в феррит и бейнит. Чтобы усилить обогащение углеродом, следует предотвратить выделение цементита, и для этого в состав стали добавляют кремний и алюминий. TRIP-стали отличаются высоким значением n и низким значением r и пригодны к глубокой вытяжке. TRIP-стали, как и двухфазные, обладают высокой способностью к энергопоглощению, стали обоих классов упрочняются при сушке лакокрасочного покрытия, а в TRIP-стали, кроме того, с повышением скорости деформирования активируется мартенситное превращение. TRIP-стали, как и двухфазные, с успехом применяют для изготовления деталей конструкции автомобиля.

TRIP-стали производятся в холоднокатаном и горячекатаном состоянии. Стандартный продукт, производимый ведущими металлургическими компаниями: TRIP 590, TRIP 690, TRIP 780 (цифры означают минимальный гарантированный уровень временного сопротивления в Н/мм2), для наиболее прочной стали относительное удлинение составляет не менее 23% для холоднокатаной и 20% для горячекатаной стали. Применение TRIP-сталей предпочтительно для изготовления элементов безопасности и креплений бампера.

Многофазные стали (Complex Phase (CP) steels — CP-стали) имеют высокодисперсную ферритную структуру с большой объемной долей твердых фаз (структурных составляющих). Обычно композиция легирования отличается от применяемой для DP- и TRIP-сталей дополнительным микролегированием ниобием, титаном и/или ванадием с целью формирования мелкодисперсных упрочняющих фаз. CP-стали обладают высоким значением предела текучести (обычно более 800 Н/мм2), а также способностью демпфировать ударные воздействия в упругой области и при малых деформациях. Семейство многофазных сталей расширяет интервал горячекатаных сверхвысокопрочных сталей. Основные преимущества сталей этого типа — комбинация высокой прочности и пластичности вследствие исключительно дисперсной структуры, состоящей из феррита и бейнита (800), дисперсионно-упрочненного бейнита (1000) и мартенсита (1200) (рис. 4.77), а также большая толщина (горячекатаное состояние). Разработаны многофазные холоднокатаные листовые стали класса прочности 980 Н/мм2, обладающие способностью к отбортовке, хорошими динамическими характеристиками и свариваемостью: их используют для изготовления деталей сидений и элементов конструкции кузова. Сохранение гарантированной способности к отбортовке обеспечивается однородной структурой относительно прочного феррита и продуктов низкотемпературного превращения.

Листовые стали, содержащие 0,07% С, 0,6% Si, 2,4% Mn, имеют следующие типичные показатели свойств: σт = 710 Н/мм2, σв = 1010 Н/мм2, δ5 = 14%, δр = 8%.

Современные многофазные стали разрабатывались не только с целью понижения массы, но и для повышения безопасности эксплуатации автомобилей. Использование традиционных механизмов упрочнения, таких как твердорастворное или дисперсионное упрочнение, ухудшают штампуемость. В отличие от традиционных материалов двухфазные, CP- и TRIP-стали демонстрируют большую прочность при достаточно хорошей штампуемости (причем в некоторых случаях очень высокой) (рис. 4.78). Механические свойства многофазных сталей превосходят механические свойства холоднокатаных высокопрочных сталей (HSLA). Эти стали характеризуются более высокой прочностью по сравнению с высокопрочными сталями типа IF. Однако производство таких сталей весьма сложно и требует точного соблюдения технологических параметров.

Мартенситные стали (Martensitic (Mart) steels) обеспечивают величину временного сопротивления до 1500 Н/мм2. Эти стали подвергают закалке с последующим отпуском для повышения пластичности и обеспечения высокой формуемости при очень высоких величинах деформации. Сверхвысокопрочные листовые стали используются, главным образом, для элементов жесткости. Детали из таких сталей изготавливают гибкой в штампах или на роликовых машинах, однако такие стали склонны к растрескиванию и упругому возврату. В последние годы переходят на более высокотехнологичные процессы — горячей листовой штамповки с закалкой в штампе. Листовую заготовку помещают в нагревательную печь, выдерживают до достижения температуры аустенитной области, передают на пресс, где выполняется штамповка в аустенитной области, после чего быстро охлаждают в штампе для получения мартенситной структуры. Для стали, содержащей 0,2% С, 1,2% Mn и 0,002% В, требуется скорость охлаждения не менее 30 °С/с. Технология используется для изготовления изделий сложной формы, таких как элемент жесткости стойки кузова автомобиля.

Для дальнейшего повышения прочности требуется решить много задач: способность к гибке и сохранение формы после штамповки, свариваемость, большой разброс механических свойств, склонность к водородному охрупчиванию.

Свариваемость особенно важна для высокопрочных листовых сталей с покрытием. При

Выделения в стали NANOHITEN имеют чрезвычайно высокую термическую стабильность (рис. 4.80) при температурах 650 °C и выше (слабую склонность к коагуляции). Авторы предполагают, что это связано с торможением диффузии титаном, но нельзя исключать влияние молибдена. Процесс горячей прокатки, используемый в производстве стали NANOHITEN, фактически аналогичен обычному процессу производства стали стандартных категорий, и дисперсионно-упрочненная однофазная ферритная структура получена при температуре смотки, используемой для стандартных сталей. Если обычная дисперсионно-упрочненная сталь смотана при таких высоких температурах, в структуре обычно формируется перлит, в данном случае была стабильно получена ферритная однофазная структура, так как в стали снижено содержание углерода и присутствует добавка молибдена, который подавляет образование перлита. Кроме того, в отличие от многофазных сталей и обычных дисперсионно-упрочненных сталей, которые склонны к изменению прочности в зависимости от условий смотки, отклонения предела прочности стали NANOHITEN незначительны из-за комбинации однофазной ферритной структуры и стабильности выделений. Кроме того, так как большое упрочнение, связанное с выделениями, происходит в процессе смотки в рулон, сталь NANOHITEN класса 780 в процессе прокатки имеет сопротивление деформации, эквивалентное сталям классов 540-590 Н/мм2.

Сталь NANOHITEN обеспечивает чрезвычайно хороший баланс удлинения и раздачи отверстия по сравнению с обычной высокопрочной сталью. Она может быть произведена в виде тонких горячекатаных листов и использоваться для горячего глубокого гальванизирования, ее потенциальное использование не ограничено деталями шасси, но включает и конструктивные элементы кузова автомобиля. Для данной стали наблюдали увеличение предела усталости, соответствующее повышению прочности (в отличие от стали с добавкой кремния). В связи с низким содержанием углерода сталь имеет хорошую свариваемость.

Одна из основных металловедческих идей — «структура определяет свойства». Один из вариантов практического ее применения — получение гаммы структур путем применения оборудования с широким интервалом технологических возможностей: например схем охлаждения. Из низколегированной стали одного химического состава можно получить, например, следующий набор структур: полигональный феррит + перлит (здесь может быть несколько классов прочности в зависимости от размера зерна феррита, определяемого режимом прокатки и последующего охлаждения); феррит + бейнит; бейнит различных типов; бейнит + мартенсит (5%); феррит + мартенсит (≤ 50%); мартенсит (≥ 60%) + феррит и др.

Временное сопротивление при этом может меняться от 550-600 до 1000-1200 Н/мм2, соотношение σт/σв от 0,60-0,65 до 0,85-0,90 и др. При этом выплавляется и разливается одна марка стали, упрощается технология выплавки и разливки. Путем изменения технологии прокатки получаются различные продукты. В этом подходе есть свои минусы и плюсы; основной минус состоит в том, что для стали ряда классов прочности (менее прочных) могут быть использованы и более дешевые варианты легирования.

Железо для авто российского производства и не только

Из железа. Причем, практически все автомобили, которые собираются в России, делаются из российского железа.

В первую очередь, это кузова, сталь для которых делают на российских металлургических заводах.

Сегодня я покажу, как делают оцинкованную сталь на Череповецком металлургическом комбинате "Северсталь", основным потребителем которой является как раз отечественный автопром.

Нужно понимать, что именно здесь закладывается тот запас прочности и коррозийной устойчивости, которые будут определять длительность и беспроблемность эксплуатации автомобилей в суровых российских условиях и именно поэтому оцинковочный цех является лицевым участком Череповецкого меткомбината. Попадая сюда из других цехов, просто поражаешься стерильной, чуть ли не медицинской чистоте, гостеприимуству и практически полной автоматизации процесса. Сразу видно, что все здесь оснащено по последнему слову техники и понятно, почему именно в цех оцинковки осуществлял свой визит В.В. Путин во время посещения Северстали в феврале 2014 года…

Итак, как же оцинковывают сталь для наших автомобилей?

На склад оцинковочного цеха сталь приходит в рулонах. Они разной толщины и длины и эти параметры зависят от заказчика. Естественно, каждая партия под каждого заказчика оцинковывается по разным программам и с разными параметрами. На сегодняшний день предприятие про50 марок горячеоцинкованного листового металла толщиной 0,4 – 2,0 мм и шириной от 900 до 1850 мм для отечественного автопрома и международных автомобильных концернов: Renault-NISSAN, VOLKSWAGEN, HYUNDAI-KIA, Ford, GM и др. Некоторые марки оцинкованного листа выпускаются и поставляются на автопредприятия в России только Череповецким металлургическим комбинатом.

Рядом с рулонами стали можно увидеть огромные …-кн чушки с цинком, который будут женить с листовой сталью в специальной ванной (но об этом чуть ниже)

Сначала рулоны стали разматывают, а затем сваривают, чтобы получить непрерывное полотно. Делается это при помощи специальной хитрой машины, которая позволяет сделать процесс непрерывным, несмотря на то, что для процесса сварки необходимо на короткое время останавливать конвейер.

Это огромная печь. Здесь листовой металл нагревают до 800 градусов. Фактически, это состояние, близкое к температуре плавления, но не доходящее до нее. Так сказать

И прямиком из разогретой природным газом печи лист металла попадает в ванную с жидким цинком.

Скорость движения стали через ванную определяется компьютером с заданной программой согласно требуемой марке оцинковки. На выходе из бассейна свежеоцинкованную сталь обдувают сильным потоком воздуха, охлаждая ее.

После того, как оцинкованная сталь пройдет контроль, она снова сматывается в рулоны и разрезается в тех же местах, где полотно сваривали в начале…

Как я уже говорил выше, Северсталь поставляет оцинкованную сталь для таких концернов, как Renault-NISSAN, VOLKSWAGEN, HYUNDAI-KIA, Ford, GM и др. Например, этот рулон уходит в Питер, на завод HYUNDAI-KIA

Санкции санкциями, а бизнес есть бизнес. Этот рулон уходит в США.

Кстати, помимо российского автопрома, череповецкая оцинкованная сталь уходит и на белорусский МАЗ, и на украинский ЗАЗ.

Перевозят рулоны с оцинкованной сталью в специальных крытых выгонах, которые больше похожи на нечто секретно-военное.

Пора распрощаться со сталью: почему в автомобилях всё больше алюминия

Потому что благодаря снижению массы можно получить множество преимуществ. Причём борьба с «лишним весом» касается не только кузова, но и, скажем, элементов высоконагруженных рычажных подвесок. А снижение массы деталей подвески положительно влияет на работу других систем автомобиля. Облегчение подвески за счёт применения алюминиевых деталей — общемировая тенденция. CTR не стоит в стороне от этого процесса — у нас есть собственный научный центр, и мы первыми в Корее начали производить кованые алюминиевые рычаги. А не за горами и применение магниевых сплавов в подвеске. Но обо всём по порядку.

Стальной рычаг подвески весит 3,4 кг, алюминиевый — 1,6 кг, а магниевый — 1,0 кг. Килограмм здесь, пара килограмм там — и на одной только ходовой получается выигрыш в массе в полцентнера. Это достаточный повод, чтобы делать из алюминия и других альтернативных стали материалов автокомпоненты. Но надо ещё уметь обрабатывать эти материалы качественно. Источник: CTR

Зачем экспериментировать с материалами

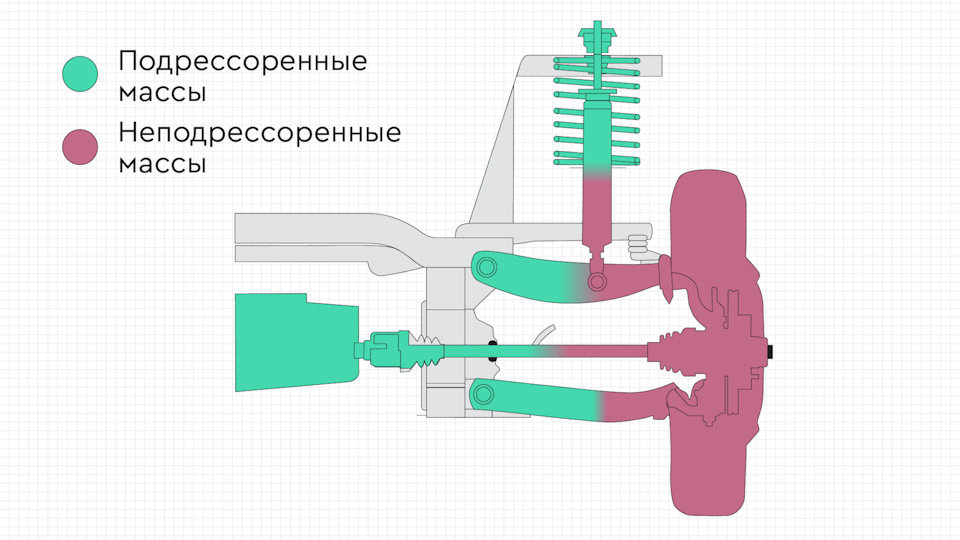

Облегчение автомобиля несет сплошные преимущества, вроде улучшения динамики, управляемости, снижения расхода топлива, повышения плавности хода и даже сокращения тормозного пути. Если облегчим кузов, получим быстрый экономичный автомобиль, а если уменьшим неподрессоренные массы, то улучшим управляемость и сократим тормозной путь.

Неподрессоренная масса — это, условно, всё, что находится в подвеске после амортизатора в направлении поворотного кулака. К неподрессоренным массам относятся: часть рычага после амортизатора, поворотный кулак, тормозной диск, элементы привода, колесный диск, покрышка и т. д. Основная часть автомобиля — кузов со всем содержимым и двигатель — является подрессоренной массой.

При наезде на неровность неподрессоренная масса принимает удар на себя и передает энергию подрессоренной части через подвеску. Чем больше масса кузова и чем меньше неподрессоренная масса, при высокой эффективности амортизаторов, тем лучше происходит гашение колебаний. Разница в гашении колебаний обуславливается не только качеством амортизаторов, но и соотношением масс.

Утяжелять кузов для плавности движения — тупиковый путь, потому что при этом растёт расход топлива и тормозной путь, портится динамика и управляемость. Поэтому производители автомобилей борются за уменьшение именно неподрессоренных масс, отказываясь там, где это возможно и экономически оправданно, от стали и чугуна в пользу лёгких и надёжных сплавов, среди которых важнейшее место занимает алюминий, которого становится всё больше в деталях подвески.

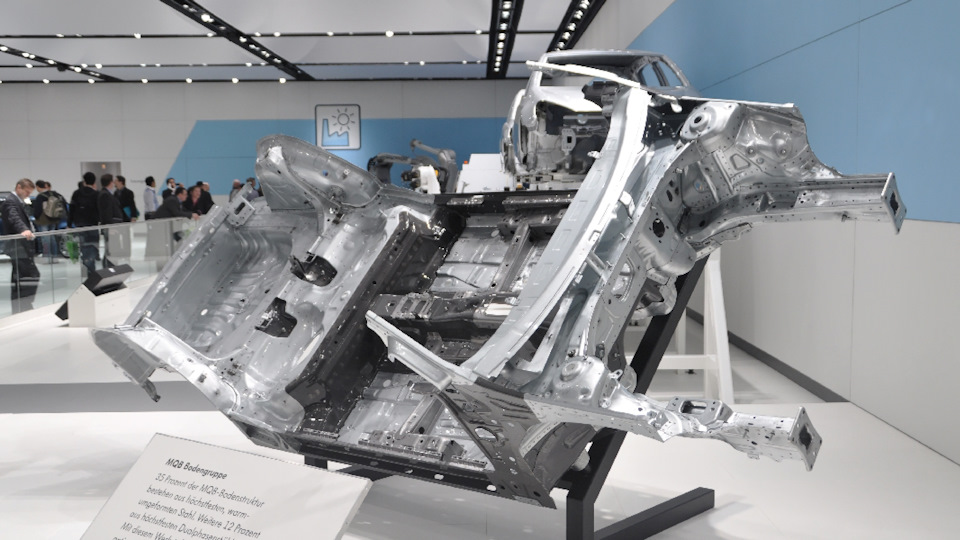

В платформе MQB концерна Volkswagen Group количество алюминия, в том числе в подвеске, значительно выросло, что дало уменьшение массы на единицу объема. Фото: Ra Boe / Wikipedia, Original; Лицензия: CC by-sa 3.0

Выбор любых материалов для производства автомобилей обуславливается сразу несколькими факторами. Во-первых, соответствие нагрузкам: слишком хрупкие и слишком мягкие металлы и сплавы сделают автомобиль небезопасным и крайне недолговечным. Во-вторых, цена материала: существуют сплавы с потрясающими прочностными характеристиками, но цена машины с такими деталями будет приближаться к цене самолета.

Хорошим примером снижения удельной массы металла является Skoda Octavia: поколение A7 на алюминиевой платформе MQB физически больше (4,65 х1,81 м против 4,56 х 1,76 м) и при этом легче стального А5 (1225 кг против 1250 кг).

Как облегчить автомобиль

Просто добавить алюминий — это самый распространённый способ.

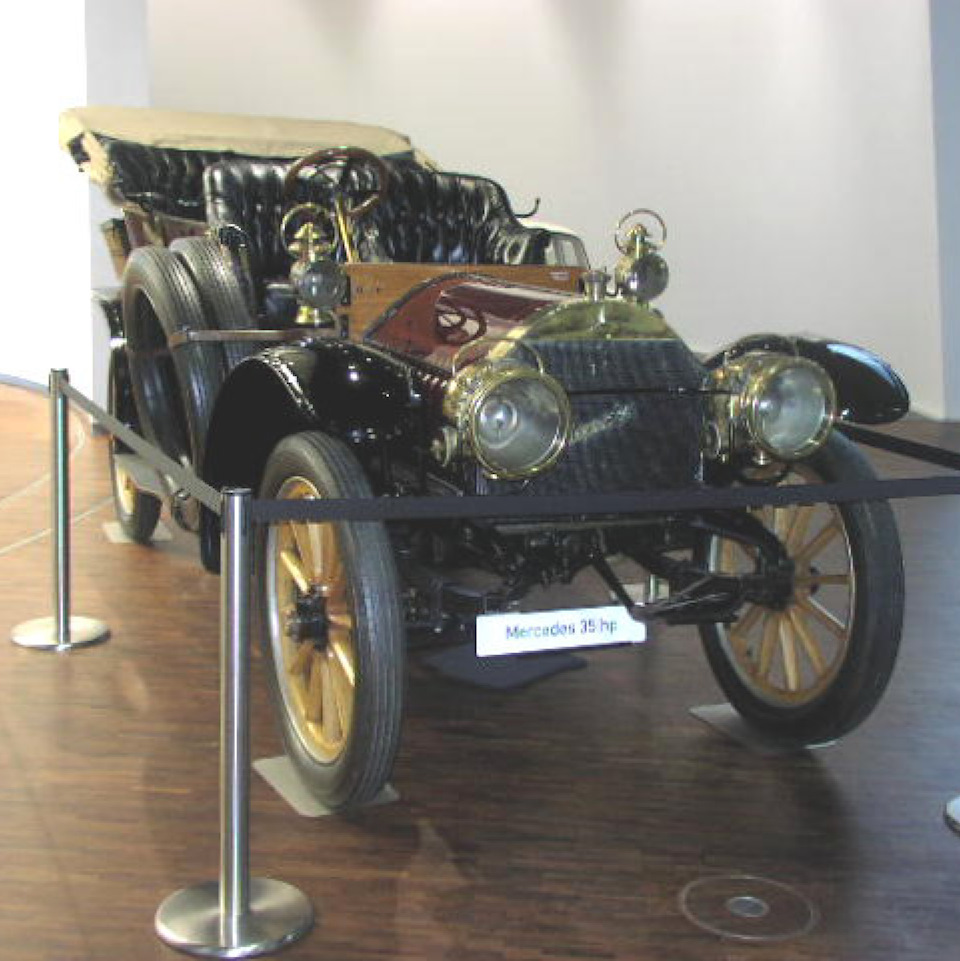

Алюминий, третий по распространенности на Земле элемент (его больше, чем железа!), был впервые выделен только в 1825 году, но благодаря своей лёгкости и мягкости он сразу попал в поле зрения конструкторов и инженеров, в том числе занятых изобретением новых видов транспорта. Можно подумать, что алюминий пришел в автомобильную промышленность совсем недавно, в XXI веке, на волне борьбы за экологичность и удешевление производства. На самом деле всё ровно наоборот.

Первый удачный заход в авто алюминий совершил в 1899 году, когда на международной выставке в Берлине был показан спорткар производства Durkopp — весь корпус машины был сделан из легкого металла, выигрыш в массе позволил немного увеличить скорость и разгон. А уже в 1901 году гоночный автомобиль Mercedes 35 PS с алюминиевым двигателем внутреннего сгорания мощностью 35 л.с., построенный Карлом Бенцом, удачно дебютировал на гонках во Франции.

В 1962 году автомобиль с алюминиевым движком Harvey Aluminum/Harcraft Special установил рекорд круга на гонках Indianapolis 500, а нефтяной кризис 1970-х подстегнул интерес к металлу в борьбе за снижение массы машин для экономии топлива.

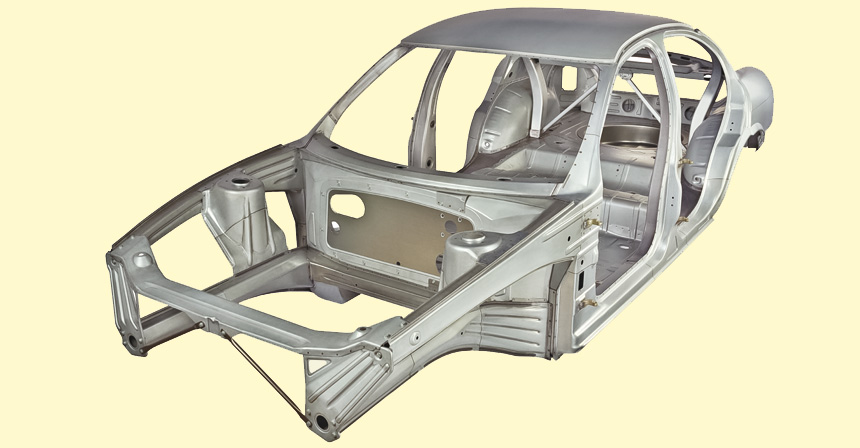

Тем не менее долгое время легкий металл из-за своей цены оставался материалом для производства гоночных автомобилей. Лишь к концу ХХ века алюминий начал появляться в серийных премиальных автомобилях. В 1994 году вышла Audi A8 D2 с цельноалюминиевым кузовом.

Audi A8 в кузове D2, первый серийный легковой автомобиль с алюминиевым кузовом. Источник: S 400 HYBRID / Wikimedia

Разница в массе между сталью и алюминием

Кубометр алюминия весит почти 2700 кг, а стали — 7800 кг. Смена сплава позволяет значительно уменьшить вес автомобилей. Так, например, в 2014 году в продажу поступил обновленный пикап Ford F-150 с алюминиевым кузовом. Благодаря частичному отказу от стали машина в зависимости от конфигурации стала легче минимум на 290 кг (1,84 тонны против 2,13 тонн в версии Regular Cab). Новинка отличалась уменьшенным расходом топлива, лучшим ускорением и повышенной на 30% грузоподъемностью. Замена стали на более дорогой металл подняла цену F-150 всего на $395.

В кузове алюминиевого Ford F-150 13-го поколения запросто помещается мотоцикл. Источник: Kevauto / Wikimedia

Если сравнивать отдельные элементы автомобиля, разница между стальными и алюминиевыми сплавами тоже будет ощутимой. Отличной иллюстрацией этому служит пост на DRIVE2, в котором замеряется масса алюминиевых и стальных рычагов и кулаков для Subaru Legacy.

Стойкость к деформации

Нельзя отрицать, что алюминиевые сплавы мягче, чем сталь и тем более чугун. Вот только деформируются они по-разному. Что для стали ведет к полному искривлению детали, а для чугуна — к растрескиванию, то в алюминии оставляет лишь вмятину. Алюминий вообще отлично поглощает удары — на 50% лучше стали.

В электромобилях алюминиевой броней защищают дно автомобиля, под которым находятся литий-ионные аккумуляторы. При повреждении и разгерметизации аккумуляторам свойственно воспламеняться. Например, в одном из электромобилей батарейный отсек был изначально защищен алюминиевой пластиной толщиной 8 мм. Со временем её усилили титановым листом и добавили на дно алюминиевые дефлекторы, призванные отбивать лежащий на дороге мусор. Теперь дно выдержит даже камень, попавший под машину, едущую со скоростью 200 км/ч. Для обычного автомобиля это был бы очень болезненный удар, а менее защищённый электромобиль конкурентов после такой неудачной встречи вообще может сгореть.

Вязкость алюминиевых сплавов относительно стали играет ключевую роль: при ударе по алюминиевой детали в точке контакта происходит деформация, но она ограничена очень малой зоной — если вмятина не критична сама по себе, то деталь не деформируется целиком, её еще можно эксплуатировать. Стальная же деталь при ударе лучше сопротивляется локальному повреждению, зато изгибается сама — вместо заметной вмятины или выбоины мы получим геометрически непригодную запчасть. Иногда её можно выпрямить, но жёсткость детали будет безвозвратно утеряна.

Прочность алюминиевых сплавов колеблется на уровне 120–230 МПа, против 240–450 МПа у высокопрочной стали — двойная разница не в пользу алюминия. Если алюминий такой мягкий, то как его можно использовать в тонком кузове, который должен защищать людей при авариях? Чтобы увеличить прочность алюминиевых кузовов, автопроизводители пересмотрели их конструкцию, добавив скрытые полости, с внутренними усилителями. Такие кузова можно узнать по «пышным» формам и толстым стойкам.

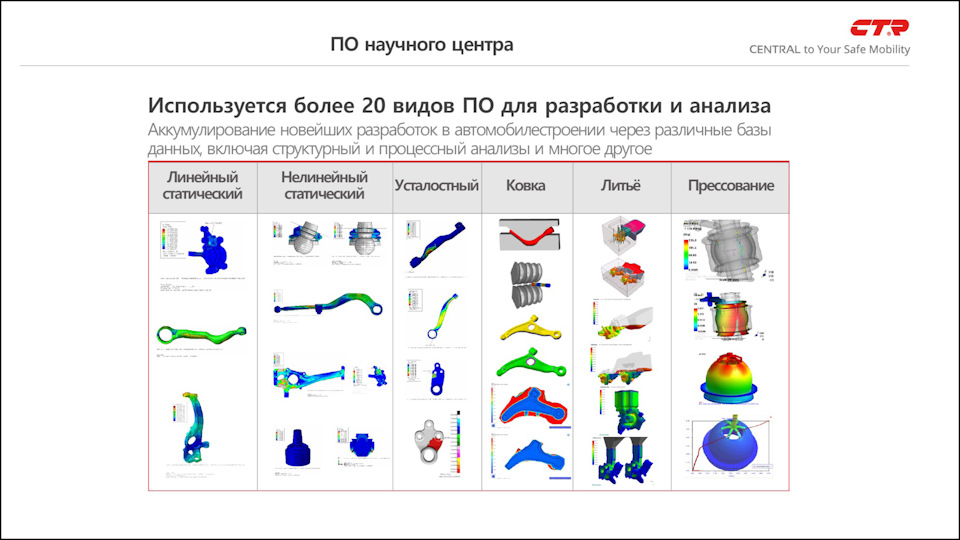

Однако если мы хотим заменить сталь в автомобиле на алюминий, нельзя просто взять чертежи стальной запчасти и отлить или выковать её из другого сплава — надёжность неминуемо снизится. Поэтому при смене материала приходится заново проектировать каждый элемент, усиливая его стойкость к ударам и нагрузкам. Для этого в CTR действует огромный отдел исследований и разработки, занятый изучением новых материалов и конструкций автомобильных деталей. А всё потому, как мы рассказывали в прошлых постах, что CTR не только производит запчасти по присланным заказчикам чертежам, но и сама занимается разработкой прототипов новых деталей, которые автопроизводители могут использовать в своих будущих автомобилях.

Вместе с цельноалюминиевыми деталями CTR изготавливает необычные комбинированные запчасти, например, пустотелые алюминиевые рычаги с пластиковым наполнением. Пластик помогает гасить ударные нагрузки, а правильно рассчитанная пространственная форма сокращает вес рычага. Прочность комбинированного рычага, согласно исследованиям, не просто не снижается, но во многих случаях увеличивается. Не будь комбинированный рычаг надёжным и безопасным, он бы не был пущен в производство.

Сплав сплаву рознь

Естественно, никто в автомобилестроении не использует чистый алюминий. Все помнят, как в школьной столовой легко гнулись алюминиевые ложки — на автопроизводстве в ход идут только алюминиевые сплавы с легирующими добавками. Самой наглядной иллюстрацией разницы в сплавах в своё время стала ситуация со смартфонами iPhone 6 и iPhone 6S: если первые легко гнулись, и голыми руками телефон можно было сломать, то в обновленной модели был применен алюминиевый сплав серии 7000 с добавками цинка, магния и меди — конструкция и толщина корпуса устройства не изменились, но сломать и даже согнуть его тем же способом стало невозможно.

Автор обзора с трудом, но всё же ломает iPhone 6, а вот iPhone 6S в корпусе из нового сплава ему не поддается:

Технология алюминиевых сплавов уже достаточно хорошо освоена, чтобы применять её при производстве нагруженных деталей автомобильной подвески и рулевого управления, как это делает CTR. Но уже скоро в массовое производство могут поступить детали из магниевых сплавов, в которых доля алюминия составляет всего несколько процентов. У сплава есть свои особенности — например, более высокая цена и меньшая коррозионная стойкость, — поэтому пока магниево-алюминиевые детали устанавливают только на дорогие автомобили, такие как BMW 5 серии или Mercedes-Benz CL с магниевым каркасом дверей. Среди преимуществ же таких деталей значится малый вес, высокая демпфирующая способность и простота поддержания стабильных размеров деталей при массовом производстве. Ресурс детали ходовой из такого сплава составляет порядка 150 тыс. км, а шанс её деформации при, скажем, попадании колеса в яму значительно ниже, чем в случае со стальным или алюминиевым элементом.

Как работать с алюминием

Итак, c преимуществами алюминия как материала для изготовления компонентов автомобиля, и в частности, деталей подвески, разобрались. Теперь перейдём к тому, как именно делаются такие детали.

Способов изготовления металлических деталей автомобиля не так уж и много, но CTR применяет лучшие практики обработки алюминия для получения качественных и долговечных деталей.

Литьё под низким давлением

Для производства своей продукции CTR часто применяет литьё алюминия под низким давлением. Это распространенный способ, применяемый многими компаниями, однако CTR первой в Южной Корее начал серийное литьё под низким давлением элементов гидравлики и турбин.

Литьё запчастей по старым технологиям — это устаревший и почти неприменимый для небольших автомобильных элементов метод работы с алюминием, затратный, с немалым процентом брака и сомнительной выгодой. CTR и автопром в целом борются за снижение уровня брака и уменьшение себестоимости продукции — дорогостоящие детали проиграли бы конкуренцию, а некачественный продукт разорит производителя из-за возвратов по гарантии.

Мы не будем вдаваться в тонкости металлургии и просто перечислим очевидные преимущества литья алюминия под низким давлением: новая методика производства CTR увеличила выход продукции за счёт снижения времени затвердевания и охлаждения отливок, расход металла уменьшился, прочность деталей увеличилась на 15-25%, уровень негодных деталей находится на исчезающе малом уровне благодаря отсутствию воздушных полостей (каверн), свойственных обычному литью. Всё это помогло улучшить качество продукции CTR и при этом снизить её цену.

Ковка в три удара

Ковка применяется для тех деталей, которым требуется придать дополнительную прочность: в ходе процесса измельчаются крупные кристаллы внутри металла, деформация создает однородную мелкозернистую структуру. Грани крупных кристаллов алюминия — потенциальные точки надлома, от которых надо избавиться.

Такова кристаллическая структура чистого алюминия. Ковка разбивает крупные кристаллы, повышая однородность и прочность детали. Источник: Alchemist-hp / WIkimedia

На заводе CTR мощнейшие прессы выковывает детали буквально в несколько ударов. Сперва разогретую до определённой температуры алюминиевую болванку раскатывают валами для придания нужной формы. Первым, 20-тонным, ударом пресс придает заготовке нужный изгиб. После второго, 800-тонного, удара деталь приобретает узнаваемую форму. Наконец, третий, 1400-тонный, удар завершает ковку — остается только снять облой и зачистить грани. Чем меньше число ударов и выше их точность, тем ниже вероятность искривления детали и выхода её за допуски. Чтобы добиться такой простоты и скорости производства, пресс должен работать с ювелирной точностью. После этого происходит дополнительная обработка поверхности деталей и последующая проточка технологических отверстий.

Понимание прогресса

Автомобилисты, раздражённые поломками машины, могут с негативом относиться к любым новым технологиям в автомобилестроении, списывая их внедрение на желание производителя сэкономить и попытки заработать больше денег на продаже запчастей. На самом деле автопроизводители не меньше покупателей заинтересованы в том, чтобы их машины были конкурентоспособны и надёжны, поэтому на современные авто бренды дают гарантию уже не на 2-3 года, как прежде, а на 5-7 лет — такая уверенность в собственных продуктах была бы невозможна без достижений прогресса.

Внедрение алюминия — один из этапов эволюции автомобилей, который подарил нам лёгкие, комфортные, быстрые и экономичные средства передвижения. Сейчас уже не стои́т вопрос о том, можно ли заменить сталь и чугун алюминием, — можно и даже нужно. Главное — качественное исполнение деталей, а в этом CTR преуспела. Именно поэтому с каждым годом всё большее число европейский и американских конвейеров предпочитает сотрудничать с CTR, включая BMW, PSA, Ford, VAG и многие другие.

Если у вас остались вопросы или замечания к алюминию, обязательно оставляйте их в комментариях! Автор лучшего вопроса, заданного до исхода 30 июня, получит приз — внешний аккумулятор Uniscend Quick Charge Wireless 10000 мА·ч c логотипом CTR и поддержкой технологии Quick Charge.

Аккумулятор может заряжать устройства не только через провод (кабели с распространёнными разъёмами в комплекте), но и через обозначенную соответствующим значком панель для беспроводной зарядки — просто положите устройство, поддерживающее такую функцию, на аккумулятор. Источник: CTR

Но и это ещё не всё

Эта часть для тех, кто мужественно дочитал пост до конца. Здесь мы объявляем ещё один конкурс. Мы хотим быть полезными драйвовчанам и рассказывать о том, что вас интересует. Подпишитесь на наш блог на DRIVE2 и предложите нам темы для одного из следующих постов до исхода 30 июня. Победитель получит приглашение (на одно лицо) на очередной этап Russian Drift Series, который пройдёт 14 июля 2019 в Мячково (Московская область).

Обещанный приз за лучший вопрос получает драйвовчанин AvisR за вопрос о перспективах прихода полимеров на смену алюминию в подвесках.

От мягкой до сверхвысокопрочной — эволюция сталей в кузове автомобиля

Если бы не глобальное оледенение, по Земле до сих пор бы бродили динозавры. А если бы не проигрыш армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, то не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами Америки и Европы. И кто знает, как бы пошла тогда эволюция основного кузовного материала — стали?

В плоть до семидесятых годов прошлого века кузова по-прежнему производили преимущественно из дешевой низкоуглеродистой стали с высоким содержанием кремния и кислорода — ее еще называют кипящей. Разве что к пятидесятым годам миллиметровые внешние панели для снижения себестоимости и массы сделали тоньше — толщиной 0,8 мм. А из более качественной спокойной стали, пластичность которой выше благодаря пониженной концентрации кремния и кислорода, штамповали лишь некоторые сложные детали.

Но тут грянула война Судного дня, а за ней — и нефтяной кризис. Очереди на заправках, снижение популярности исконно американских больших, тяжелых и мощных машин. В 1978 году в США ввели средние корпоративные нормы по расходу топлива, известные как CAFE (Corporate Average Fuel Economy). А еще как раз в те времена в Америке всерьез озаботились пассивной безопасностью. И автопроизводители оказались в тисках. С одной стороны, машины должны были стать безопаснее, но с другой — экономичнее. Может, вообще отказаться от стали?

Прогресс металлургии, конечно, не стоял на месте. Сталелитейные компании в те времена уже выпускали автомобильный прокат повышенного качества IF (Interstitial Free, без фаз внедрения) с очень низким содержанием углерода (около 0,002%) и азота и с микролегированием титаном и ниобием. Но в 1975 году, согласно данным аналитического агентства Ducker, на сталь повышенной прочности, в том числе на IF, в конструкции кузова в среднем приходилось менее 5%.

В конце 70-х к интенсивным разработкам в области несущих алюминиевых кузовов приступили Porsche и Audi, а в 1984 году Pontiac Fiero и Renault Espace обзавелись пластиковыми наружными панелями. И вот тут крупнейшие поставщики стального проката задумались. Ведь переход автоконцернов на альтернативные материалы грозил потерей многомиллиардных прибылей!

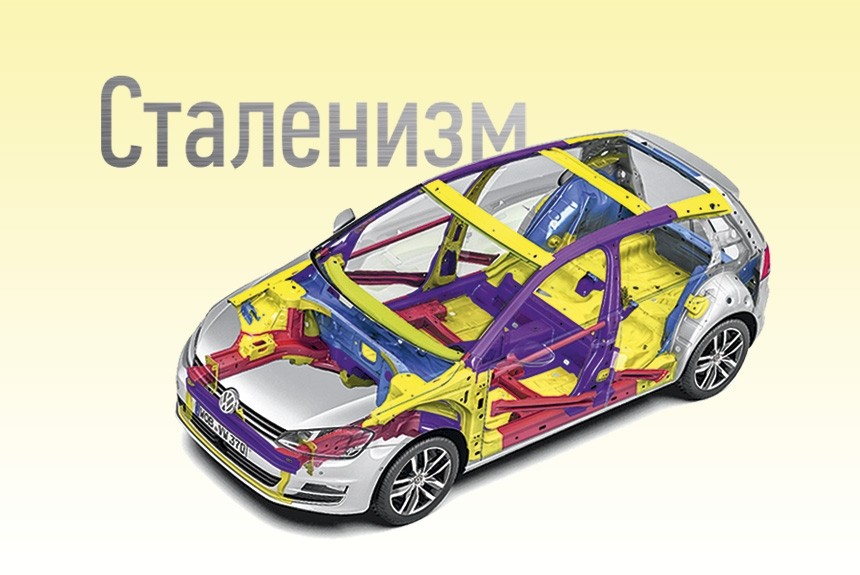

Несущий кузов проекта ULSAB, спроектированный почти двадцать лет назад, был невероятно передовым. Доля мягких сталей в нем составляла менее 8%, все остальное — обычная «высокопрочка» плюс несколько усилителей из сверхвысокопрочной стали. Масса — около 200 кг. Многие технические решения с успехом применяются и в современных кузовах: так называемые Tailored Blanks, то есть детали из заготовок переменной толщины и прочности, гидроформинг, а также соединения лазерной сваркой и клеем

В начале 1990-х свыше тридцати крупнейших производителей стали и металлопроката, в том числе Nippon, Posco, Tata, Krupp и U.S. Steel, объединились в консорциум под названием ULSAB (Ultralight Steel Auto Body) для разработки облегченного стального кузова. Проект, к которому привлекли компанию Porsche Engineering, стартовал в 1994 году. В качестве точки отсчета инженеры усреднили характеристики нескольких серийных автомобилей того времени, включая BMW пятой серии, Mercedes Е-класса, Хонду Accord и Lexus LS. В итоге масса референсного кузова оказалась 271 кг, а жесткость на кручение — 11500 Нм/градус. Спустя четыре года был сделан опытный образец кузова, в котором суммарная доля высокопрочных (предел текучести 210—550 МПа) и сверхвысокопрочных сталей (свыше 550 МПа) составила 90% при толщине деталей от 0,65 до 2 мм. Массу удалось снизить на 70 кг, а жесткость на кручение выросла в два раза!

А экономический расчет специалистов Porsche Engineering показал, что всего через два года массового выпуска себестоимость таких кузовов будет не выше, чем у тогдашних серийных.

Как мы знаем, это не помешало расширять применение алюминия таким компаниям, как Audi, Jaguar, BMW или Mercedes-Benz. Но самым востребованным кузовным материалом до сих пор остается сталь: консорциум ULSAB собирался не зря.

Впрочем, концерн BMW и без того постоянно увеличивал долю высокопрочных сталей. Если в 1981 году в кузове пятой серии поколения E28 было всего четыре процента «высокопрочки», то через семь лет в Е34 — двенадцать, а в E39, дебютировавшей в 1995-м, — уже сорок.

Сталь получают из чугуна, снижая в нем концентрацию углерода. В первой половине ХХ века производство стали осуществлялось в мартеновских печах. Туда загружали чугун, стальной лом, железную руду и известняк — и плавили шихту, используя коксовый или природный газ. Плавка длилась до десяти часов и требовала большого количества топлива, а качество готового продукта оставляло желать лучшего. Сейчас сталь получают кислородно-конвертерным способом: в огромный сосуд (на фото) заливают жидкий чугун и продувают его технически чистым кислородом. Этот процесс гораздо эффективнее, длится меньше часа и не требует внешнего источника тепла

Сейчас в каталоге крупнейшего в мире производителя стали ArcelorMittal значится больше семидесяти разновидностей проката для автомобильной промышленности. А что в России? Увы, наши металлурги долгое время вообще не могли производить подобный качественный прокат — и лишь в 2011 году окончательно прекратили выплавлять сталь старым и неэффективным способом в мартеновских печах. Хотя в Германии, США и Японии их «потушили» еще в начале 90-х, перейдя на современный кислородно-конвертерный процесс. У нас же тогда только-только освоили выпуск IF-проката. А история помнит времена, когда вазовские машины на треть состояли из импортной стали.

Читайте также: