Как сделать фаску на клапане

После ремонта головки для регулировки клапанов размер шайб сильно уменьшился (3. 05, 3.10). Как можно торцануть клапана и на какую величину, чтоб немного увеличить размер шайб?

_Pat_

Перпендикулярно наждачному кругу приваривается имитатор направлящей клапана ,клапан при обточке надо вращать (для равномерного стачивания). Про величину стачивания это уже другой момент и там вариантов много,все неопишеш.А делал это вставив шайбу нужного(желаемого) размера и по очереди укорачивал клапана ,пока они не перестали"поднимать " незакреплённый РВ.Всё коротко не расскажеш.

Евгений63

Щелканов Дмитрий Олегович

Если машина на газу,долго с такими шайбами не проедет,и тем более если машина

в такси,надо было сёдла менять.

Diadnos

Ищешь клапан на котором шайба стоит в средних пределах, тоесть 3.50-4.00 примерно, замеряешь сколько от плоскости головки до торца клапана, и аналогично этому размеру делаешь все остальные на наждаке.

Если частенько делаете такие головки то можно сделать шаблон на пару клапанов, приложил - посмотрел - отторцевал.

vladimirVSavto

Если не хочется снимать головку, можно сняв распредвал вынуть толкатели и торцануть стержень клапана "бормашиной" она водится в шиномантажах.

Seedd

Если не хочется снимать головку, можно сняв распредвал вынуть толкатели и торцануть стержень клапана "бормашиной" она водится в шиномантажах.

пеший

Если не хочется снимать головку, можно сняв распредвал вынуть толкатели и торцануть стержень клапана "бормашиной" она водится в шиномантажах.

_Pat_

На моём дизеле (VW, двигатель DW) когда я понял, что нужно торцевать, я снял только распредвал, обложил место тряпками и маленькой шлифмашинкой отторцевал по ощущениям. Потом при очередных регулировках зазоров - там зазор не уходит.

Вчера регулировал клапана на ВАЗ (1.5л. 8кл), головка после ремонта - все шайбы пришлось ставить 4.3 - 4.6мм. Поглядел на тарелки в закрытом положении - не сказать, что выпирают. Может клапана короче. Голову делали в специализированном центре. Машина таксует, поглядим, что будет через 500км.

Перпендикулярно наждачному кругу приваривается имитатор направлящей клапана ,клапан при обточке надо вращать (для равномерного стачивания).

Изображения:

IMG_0653.jpg

мурзик

Может клапана короче. Голову делали в специализированном центре. Машина таксует, поглядим, что будет через 500км.

Diadnos

Изображения:

ТОРЦ. КЛАПАНА.jpg

Я не раз регулировал клапана после того техцентра - всегда шайбы шли стандартного размера, не выше 4мм. А тут даже нужно было одну ставить 4.65, не нашлось такой, поставил 4.60.

Насчёт торцанули - не знаю, раньше за ними такого замечено не было. Сёдла меняли, но опять же - раньше нормальные шайбы шли.

А может человек у них там поменялся.

По хорошему голвку надо снять,разобрать,собрать без пружин,в стаканы поставить пятоки 3.70-3.75(средний размер),потом прокручивая распредвал подганять каждый клапан замеряя зазор щупом. клапан можно точить в руках проворачивая,но не забывать,что вы точите на конус (почти не возможно отторцевать ровно без приспосбления). потом собираем головку,ставим на двигатель и регулируем клапана. Через 1000- 2000км. регулируем ещё раз,потом каждые 30000км. А вообще это должен зделать мастер при ремонте головки.

statsenko

Торцевать ровно клапан, это самое простое, вариантов несколько, а вот на сколько, это уже потребует "фальш-Р/вала"с индикатором, к сожалению в Питере у меня нет, на Родине осталось сиё приспособление, поэтому фото не могу выложить, с ним конечно быстрей и точней получается, хотя при определенной сноровке , когда этим занимаешься часто, в допуск от 3.00 до 4.25 можно и так попадать

Торцевать ровно клапан, это самое простое, вариантов несколько, а вот на сколько, это уже потребует "фальш-Р/вала"с индикатором, к сожалению в Питере у меня нет, на Родине осталось сиё приспособление, поэтому фото не могу выложить, с ним конечно быстрей и точней получается, хотя при определенной сноровке , когда этим занимаешься часто, в допуск от 3.00 до 4.25 можно и так попадать

nicexxx

Проверяю каждую шайбу,даже если зазор нормальный.Вот пример неправильной шайбы,и что с ними бывает,и это не самый худший вариант. Обратите внимание на шлифовку целой шайбы!

Изображения:

PICT1736.JPG

statsenko

Итак, отписываюсь.

Предыстория такая: Мне машина досталась этой зимой с пробегом 70 тыщ. За это время, оказывается, это уже второй ремонт головы. По распросам предыдущего владельца выяснилось, что причиной первого ремонта стала ушедшая навсегда компрессия. Не знаю, что там делали с головой. Сейчас - то же самое, но я вовремя спохватился. Всего лишь 8, 9, 13, 13. А, ИМХО, дело в том, что бывший хозяин на вопрос "когда последний раз регулировали клапана?", ответил "а че их регулировать, работает и нормально". В итоге два клапана работали вообще практически без зазора.

Плюс был еще такой симптом - глушишь машину, проходит минуты 2-3, заводишь и из выхлопухи вылетает белое облако.

Было решено отрегулировать клапана и посмотреть, восстановится ли комперссия. Отрегулировал, недели 3 понаблюдал, улучшений по компрессии не было.

Кстати, при регулировке обратил в нимание на то, что из головы из колодца 2-го цилиндра масло само исчезло, когда из других отсасывал шприцом. Но тогда особо не придал этому значения, списал все на маслосъемные колпачки.

В общем, было решено скинуть голову, и обойтись притиркой клапанов и заменой МСК.

День 1. Скинул голову, рассухарил. Но совсем забыл снять МСК, как-то вылетело из головы (из моей, а не ГБЦ )) Решил просто поменять все клапана.

День 2. Закупил расходники. Начал сдергивать забытые мной МСК. И тут оказывается, что одна втулка была треснутая. Из-за нее как раз масло и уходило в цилиндр и плевалось при заводке. Раз делать, так делать все втулки

День 3. Замена втулок, зенковка седел, притирка клапанов, проверка керосином.

День 4. Подбор регулировочных шайб на незасухаренных клапанах. Вот тогда и пришла мысль про торцевание клапанов. Дня 3 изучал этот вопрос.

День 5. Торцевание клапанов. Делал так - на точиле обтачивал торец, постоянно проворачивая клапан, затем на мелком наждаке убирал риски и снимал фаску на точиле. В итоге шайбы уложились в 3.50 - 3.72.

День 6. Сборка головы, переборка рулевой рейки (при снятии головы открывается столько свободного пространства, что никак не мог пройти мимо этой процедуры )

День 7. Установка на место рейки и головы, проверка регулировки клапанов. Торжественный запуск. Обгорание нового паука 4-1. Замер компрессии - 12, 12, 12, 12 Обмытие ремонта литром кваса.

Осталось вместо воды залить Тосол, перебрать подвеску, сделать сход-развал, перешить под Евро-2

Давайте обсудим - радиальные фаски для седел клапанов, да и сами клапана.

В мировом моторспорте активно используется, но не могу найти более точную информацию.

Фото, чертежи, личный опыт - давайте все в эту тему:)

ps 5-гранные фаски сюда же.

под радиальной фаской, имею в виду - фаску сделанную одним радиусом - а не несколько углов(как в стандарте обычно - 30/45/6о).

frank писал(а): под радиальной фаской, имею в виду - фаску сделанную одним радиусом - а не несколько углов(как в стандарте обычно - 30/45/6о).

я кривавато написал.

многогранную или радиальную фаску делают для улучшения наполнения

Да, то что вы пытаетесь нам объяснить - да, делают для улучшения наполнения. Переход от однофасочного(45) к трёх фасочному(30/45/60) седлу может, в лучшем случае, увеличить наполнение аж на 30%, особенно в купе с трёхфасочным клапаном.

Ага, только я об этом интересуюсь, а не пытаюсь до вас донести

И три угла, это мало(в стоке так), надо пять или радиальную, но хочу по возможности узнать, как её сделать, т.е. если пять фасок - то какими угласи, если радиус - то какой? Так же, если можно то хотелось бы увидеть фрезу для радиальной фаски

Радиусная фаска нарезается не фрезой, а резцом с радиусным профилем и только на станке для обработки седел ГБЦ.

Dimon18 писал(а): Радиусная фаска нарезается не фрезой, а резцом с радиусным профилем и только на станке для обработки седел ГБЦ.

Можно нарезать, но у нас таких резцов нет . Правда, резец можно заказать - за счет страждущего . Но не факт, что после обработки мотор помчится как ужаленный .

ага, был бы я в Москве, а так катать гбц с ДВ - что-то не очень:(

есть фото резца радиального?

frank писал(а): ага, был бы я в Москве, а так катать гбц с ДВ - что-то не очень:(

есть фото резца радиального?

Есть схема-рисунок - в каталоге резцов SERDI. Но это Вам надо к Spbmotory - мы с некоторых пор SERDI не занимаемся.

Радиусные фаски дают 5% к наполнению(вроде как, откуда инфа про 30% на 5 гранных. ), большой плюс их, отсутствме граней на впуске, (нет срыва потока), благодаря этому клапан прилегает очень плотно к седлу, но при этом пятно контакта очень маленькое. Со временем клапан набивает себе грань, и получаем три фаски, так что радиусные не вечны.

Вот что я знаю, хотел себе делать на 8ве, но что то не сошлось.

Возможно, незначительная прибавка и есть, но есть 3 ну очень серьезных недостатка:

- недолговечность конструкции и крайне нестабильные зазоры, что не позволяет использовать данную конструкцию для обычной езды - она только для спорта, если привод клапанов жесткий, и работа очень кратковременна,

- если привод клапанов с компенсаторами, то она вообще ни для чего - ни для спорта, ни для езды,

- конструкция имеет смысл только тогда, когда все остальные вопросы по доводке мотора полностью решены. Мы уверены, что такое возможно только после нескольких лет непрерывной и крайне тяжелой работы с этим мотором. Во что верится ну с о-о-очень большим трудом, что сейчас кому-то такое под силу за собственные деньги .

Поэтому наш совет - выбросте эту бредовую идею из головы, причем без малейшего сожаления, и займитесь делом. Вашу бы энергию, да в мирных целях .

Согласитесь, что, хотя седла и сами клапаны изготавливаются из легированных металлов, в таких условиях очень непросто обеспечить герметичность камеры сгорания. Естественно, клапаны, седла и направляющие втулки подвержены износу.

Перечислим основные неисправности клапана и сопряженных с ним деталей:

- обгорание привалочной поверхности клапана и седла с образованием раковин;

- коробление, а то и трещины тарелки клапана и седла;

- механическое повреждение седла неисправным клапаном.

Перечисленные дефекты зачастую связаны с применением нештатного топлива и свечей, неверной регулировкой системы зажигания и привода клапанного механизма.Рабочий износ седел клапанов выражается в деформации граней фасок и нарушении герметичности сопряжения седла с клапаном, что видно по следам прорыва газов (нагара).

Сильный износ направляющих втулок приводит к нарушению геометрии седел и даже к их разрушению. Особенно это касается седел выпускных клапанов.

Профиль рабочей фаски клапана практически повторяет форму изношенного седла.

А - верхняя вспомогательная фаска;

В - рабочая фаска;

С - нижняя вспомогательная фаска;

D - диаметр тарелки клапана;

d - диаметр стержня клапана.

Для того, чтобы нормально функционировать, ей необходимо иметь минимальную ширину, т.к. для обеспечения герметичности важна не столько площадь контактирующих поверхностей, сколько требуемое удельное давление в сопряжении. С другой стороны, по этой фаске отводится значительная часть тепла от самого клапана, а значит, она должна быть как можно шире. Для примирения этих противоречий необходимо, чтобы на практике ширина рабочей фаски седла составляла 1.2 -1.6 мм у впускных и 1.5 - 2.0 мм у выпускных седел, а ее угол в большинстве случаев составлял 45°. Также имеет значение ее расположение относительно рабочей фаски тарелки клапана: место контакта должно приходиться на ее середину. В этом случае тарелка клапана будет испытывать минимальные деформации и температурные напряжения.

Никто не спорит, деды дураками не были, но ведь и машины, с которыми им приходилось иметь дело, были не чета нынешним. Теперь перейдем от теории к практике, от рассуждений к ремонту седел клапанов.

С помощью инструмента Neway мы восстановим изношенные седла дизельного двигателя Mercedes ОМ 615.

1. Цанговая конструкция направляющего стержня (пилота) обеспечивает его надежное самоцентрирование и неподвижную фиксацию в направляющей втулке клапана.

2. Надеваем на установленный пилот фрезу. Высокая точность обработки обеспечивается прецизионной посадкой фрезы. Зазор составляет 3-5 мкм.

3. На первом этапе при равномерном вращении инструмента формируется нижняя фаска седла. Далее переворачиваем фрезу и обрабатываем верхнюю фаску.

4. Формируем рабочую фаску фрезой с требуемым углом. Как правило, это 45° или 30°. Усилие на фрезу должно быть минимальным.

5. Для контроля расположения контатирующего пояска производим "проявочную" притирку в течение 5-10 сек.

6. При неправильном формировании рабочей фаски седла зона контакта может смещаться. Например, к верхней части фаски клапана.

7. На этом снимке указанный недостаток устранен дополнительным фрезерованием верхней фаски клапана и повторным формированием рабочей.

8. Восстановленное седло. Из-за высокой точности обработки и создаваемого ножами фрезы микрорельеф притирка не требуется, конечно, если клапан восстановленный или новый.

В случаях, когда седла и головки клапанов покрыты слоем нагара, но имеют незначительные износы, можно ограничиться чисткой и притиркой рабочих фасок клапана и седла. Если на рабочих поверхностях седел и клапанов имеется выработка, раковины, участки прогара и другие повреждения, то для полного их удаления необходимо шлифование фасок на головках и седлах клапанов.

Шлифование фасок седел клапанов необходимо также и при замене направляющих втулок клапанов для восстановления концентричности этих деталей.

Последовательность операций:

- Вставить клапан в центрирующий патрон специального шлифовального станка, прошлифовать фаску на рабочей поверхности головки клапана, слегка прижимая головку к шлифовальному камню.

При шлифовании нужно снимать минимальное количество металла с тем, чтобы только вывести черноту, раковины и прочие изъяны, имеющиеся на фаске головки. Если на головке клапана обнаруживаются трещины или она сильно покороблена, клапан выбраковывают. - Проверить высоту цилиндрического пояска головки клапана. Если ее размер после шлифовки фаски окажется меньше 0,7 мм, то клапан необходимо заменить.

- Проверить концентричность рабочей фаски головки клапана относительно его стержня.

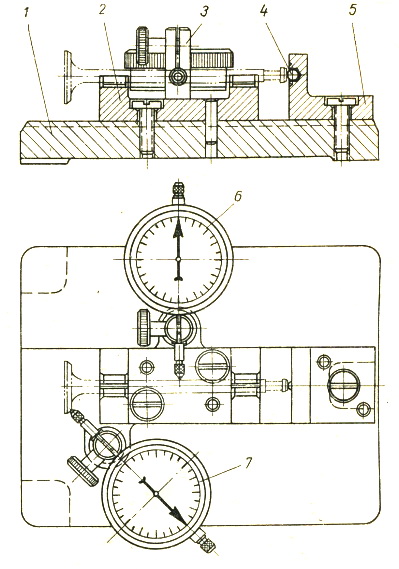

Рис. Проверка клапана на концентричность рабочей фаски головки и стержня: 1 — плита: 2 — призма; 3 держатели; 4 — шарик; 5 — стойка; 6 и 7- индикаторы

Проверку производят на приспособлении, аналогичном показанному на рисунке. Клапан укладывают па призму 2, закрепленную на плите 1 так, чтобы торец его стержня упирался в шарик 4, запрессованный в стойку 5. Два индикатора 6 и 7, закрепляемые в держателях 3, подводят наконечниками измерительных стержней к фаске головки клапана и к его стержню. Поворачивая клапан, наблюдают за показаниями стрелок индикаторов. Если биение указанных поверхностей превышает 0,025 мм, клапан выбраковывают.

Читайте также: