Допускается ли вырезать образцы арматуры из железобетонного элемента для испытания

ГОСТ испытания арматуры

Контрольные испытания прочности крестовых соединений сварных арматурных сеток и каркасов следует выполнять по ГОСТ 10922—75 на контрольных образцах, изготовленных вместе с каждой партией каркасов и сеток из сталей тех же марок и диаметров и при тех же режимах сварки или вырезанных из готовых изделий.

Контрольные испытания могут быть выполнены с помощью прибора ПА-7 без изготовления или вырезки контрольных образцов.

Для сеток, в которых соединения продольных и поперечных стержней имеют только монтажное значение, допускается вместо испытаний соединений на прочность проверять качество сварного соединения разрушением узла молотком с последующим внешним обследованием сварной точки. В этом случае соединение должно удовлетворять следующим требованиям: сварная точка в изломе должна быть блестящей, без пор, раковин и без потемнения по периметру; сварная точка должна быть окружена гратом, то есть расплавленным металлом, выдавленным при сварке наружу; соединение должно разрушаться с вырывом металла. Наличие венчика темного цвета по периметру точки характеризует непровар. Поры и раковины являются следствием пережога, наличия ржавчины или загрязнения стержней в месте сварки.

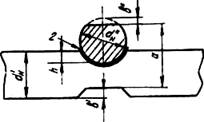

Рис. 21. Схема сварного крестового соединения:

B» – глубина вмятин от электродов; г – грат; dH , dH – номинальные диаметры стержней

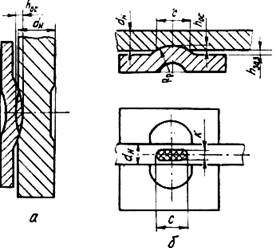

Рис. 22. Схемы нахлесточных соединений:

А – для замера осадки соединения; б – для расчета площади сварной точки; hОо— величина осадки; dH – диаметр анкерного стержня; hЗаз— зазор; RР – радиус кривизны рельефа; с и к – размеры сварной точки

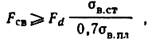

Площадь сварной точки, обеспечивающая равнопрочность нахлесточных соединений закладных деталей, полученных контактной рельефной сваркой, должна соответствовать величине, определяемой по формуле

Где FCb – площадь сварной точки, мм 2 : FD – площадь поперечного сечения арматурного стержня, мм 2 ; ?В. ст – временное сопротивление разрыву стержня арматурной стали, МПа, по ГОСТ 5781—75; ?В. пл – временное сопротивление разрыву стали плоского элемента закладной детали, МПа, по ГОСТ 380—71 *.

Читайте так же: ПневмоподъемникиПриближенные значения площади сварной точки и осадки стержня в рельеф пластины (рис. 22), обеспечивающие получение равнопрочного нахлесточного соединения стержня с плоским элементом закладной детали при одной сварной точке, представлены в табл. 92 [31].

| Показатели | Обозначение | Единица измерения | Класс арматурной стали | ||

| A-I | A-II | A-III | |||

| Величина осадки | HOc | Мм | 0,25 dH | 0,3 dH | 0,35 dH |

| Площадь сварной точки | FCb | Мм 2 | 1,3 dH 2 | 1,6 dH 2 | L,87 dH 2 |

| Примечание. При недостаточной величине осадки следует увеличить время прохождения сварного тока tСв или силу тока IСв. | |||||

Отклонение оси арматурного стержня относительно центра рельефа при рельефной сварке тавровых соединений допускается не более 0,1 dH.

При дуговой сварке под флюсом таврового соединения арматурного стержня с плоским элементом закладной детали правильность выбранного режима сварки может быть определена визуально. Образование вокруг стержня равномерного венчика расплавленного металла высотой от 3 до 10 мм, а для тавровых соединений из стержней диаметром 16—40 мм—6—10 мм и образование на обратной (от привариваемого стержня) стороне плоского элемента (при ? ? 15 мм и отсутствии окалины) пятна цвета побежалости свидетельствуют о правильно выбранном режиме сварки.

Отклонения размеров и параметров изготовленных закладных деталей от проектных не должны превышать: габаритные размеры плоских элементов ±0,5 мм; расстояние между плоскими элементами деталей типа «закрытый столик»: при расстоянии до 250 мм ±3 мм, при расстоянии свыше 250 мм ±5 мм; положение в плане плоских элементов деталей типа «закрытый столик» ±3 мм: размеры анкерных стержней по длине для деталей типа «открытый столик» ±10 мм; расстояния от одного из крайних анкерных стержней до любого другого анкерного стержня ±5 мм.

Образцы для механических испытаний сварных соединений закладных деталей следует вырезать из готовых изделий.

Если вырезать контрольные образцы закладных деталей из готовых изделий невозможно, то эти образцы изготовляют параллельно с основными соединениями на тех же режимах и из тех же материалов.

Читайте так же: Формы для бетонных изделий, допуски на их изготовлениеСварные узлы закладных деталей тавровых и нахлесточных (без отгибов стержня) соединений испытывают в соответствии с ГОСТ 10922—75.

Узлы закладных деталей нахлесточных соединений с отгибом стержня испытывают после предварительного отгиба стержня параллельно плоскости пластины.

Результаты контрольных обмеров сварных арматурных изделий и закладных деталей следует записывать в журналах с указанием даты, фамилии арматурщика или сварщика, типа изделия, партии металла, а также наименования конструкции, объекта строительства или заказчика, для которых предназначается данное изделие.

1 . СУЩНОСТЬ МЕТОДОВ

1.1 . Прочность бетона определяют измерением минимальных усилий, разрушающих выбуренные или выпиленные из конструкций образцы бетона при их статическом нагружении с постоянной скоростью роста нагрузки, и последующем вычислении напряжений при этих усилиях в предположении упругой работы материала.

1.2.1 . Форма и номинальные размеры образцов в зависимости от вида испытаний бетона должны соответствовать ГОСТ 10180 .

Допускается применение цилиндров диаметром от 44 до 150 мм, высотой от 0,8 до 2,0 диаметров при определении прочности на сжатие, от 0,4 до 2,0 диаметров при определении прочности на растяжение при раскалывании и от 1,0 до 4,0 диаметров при определении прочности на осевое растяжение.

За базовый при всех видах испытаний принимают образец с размерами рабочего сечения (150 ´ 150) мм.

1.2.2 . Минимальный размер образца (диаметр и высота цилиндра, ребро куба, сторона поперечного сечения призмы) должен превышать максимальный номинальный размер крупного заполнителя, использованного для изготовления бетона конструкции, из которой отбирают образец для испытаний, если он не превышает 70 мм не менее чем:

в 2 раза - для образцов, испытываемых на сжатие;

в 3 раза - для образцов, испытываемых на растяжение.

1.3 . Образцы испытывают сериями.

Число образцов в каждой серии должно соответствовать приведенному в табл. 1 .

Число образцов в серии

При определении прочности бетона на растяжение при раскалывании на образцах-призмах, которые последовательно раскалывают по разным сечениям, допускается иметь в серии меньшее число образцов, если общее число испытаний в серии будет не менее указанного в табл. 1 .

1.4 . Отклонения от плоскостности опорных поверхностей кубов и цилиндров, прилегающих к плитам пресса при испытаниях на сжатие, не должны превышать 0,1 мм.

1.5 . Отклонения от прямолинейности образующей образцов-цилиндров, предназначенных для испытания на раскалывание, не должны превышать 1 мм.

1.6 . Отклонения от перпендикулярности смежных граней кубов и призм, а также опорных поверхностей и образующих цилиндров, предназначенных для испытания на сжатие, не должны превышать 2 мм.

1.7 . Отклонение линейных размеров образцов от номинальных (по длине ребер кубов, сторон сечения призм, диаметру цилиндров) не должно превышать ± 4 %.

2 . ОТБОР ПРОБ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

2.1 . Пробы бетона для изготовления образцов отбирают путем выпиливания или выбуривания из конструкций или ее частей.

2.2 . Места отбора проб бетона следует назначать после визуального осмотра конструкций в зависимости от их напряженного состояния с учетом минимально возможного снижения их несущей способности. Пробы рекомендуется отбирать из мест, удаленных от стыков и краев конструкций.

После извлечения проб места выборки следует заделывать мелкозернистым бетоном или бетоном, из которого изготовлены конструкции.

2.3 . Выпиливать и выбуривать пробы бетона из конструкций зданий и сооружений следует алмазными дисковыми пилами или коронками, а также твердосплавным инструментом, обеспечивающим изготовление образцов, отвечающих требованиям пп. 1.4 - 1.7 .

2.4 . Участки для выбуривания или выпиливания проб бетона следует выбирать в местах, свободных от арматуры.

При невозможности отбора проб без арматуры допускается наличие арматуры диаметром не более 16 мм в образцах с минимальными размерами поперечного сечения не менее 100 мм. При этом не допускается наличие арматуры:

в образцах, предназначенных для определения прочности бетона на сжатие и осевое растяжение;

в средней трети пролета в образцах-призмах, предназначенных для определения прочности бетона на растяжение при изгибе;

на расстоянии менее 30 мм от предполагаемой плоскости раскола в образцах, предназначенных для определения прочности на растяжение при раскалывании.

2.5 . От каждого из выбранных участков конструкций отбирают не менее одной пробы бетона.

Места отбора проб бетона, размер и число проб, число серий образцов, изготавливаемых из этих проб, следует принимать при производственном контроле прочности по ГОСТ 18105, а в других случаях - по документам, содержащим планы контроля и правила оценки результатов, либо устанавливать экспертным путем.

2.6 . Каждая проба бетона (высверленный керн, выпиленная или вырубленная заготовка) должна быть замаркирована и описана в протоколе по п. 7.1 .

2.7 . Из проб бетона, отобранных из конструкций, изготавливают контрольные образцы для испытаний.

Форма и размеры образцов должны соответствовать требованиям п. 1.2.1 , а число образцов в серии - п. 1.3 .

Образцы-цилиндры изготавливают из выбуренных кернов, а образцы-кубы и призмы - из проб бетона, выпиленных из конструкции.

2.8 . Изготовленные образцы должны иметь маркировку, отражающую их принадлежность к определенным пробам бетона, а также дополнительную маркировку образца по ГОСТ 10180 . Образцы должны сопровождаться схемой, ориентирующей положение образца в конструкции, из которой он отобран, и направление бетонирования конструкции.

3 . ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ ДЛЯ ИЗГОТОВЛЕНИЯ И ИСПЫТАНИЯ ОБРАЗЦОВ

3.1 . Оборудование для изготовления образцов

3.2 . Средства измерений, испытательные машины, устройства и приспособления для испытаний на сжатие и растяжение следует принимать по ГОСТ 10180 .

3.3 . Допускается применение другого оборудования и инструмента для изготовления образцов из бетона конструкций, обеспечивающих изготовление образцов, отвечающих требованиям п. 2.7 и ГОСТ 10180 .

3.4 . Метрологическую аттестацию оборудования для изготовления образцов проводят по ГОСТ 24555 , испытательных машин, устройств и приспособлений для испытаний образцов на сжатие и растяжение - по ГОСТ 10180 , а поверку средств измерений - по ГОСТ 8.326 .

4 . ПОДГОТОВКА К ИСПЫТАНИЯМ

4.1 . В помещении, где проводят испытания образцов, следует поддерживать температуру воздуха (20 ± 5) ° С и относительную влажность воздуха не менее 55 %.

4.2 . Образцы бетона испытывают при одном из двух заданных состояниях бетона: воздушно-влажностном или насыщенном водой.

При испытаниях в воздушно-влажностном состоянии образцы предварительно после их изготовления (выбуривания или выпиливания) мокрым способом выдерживают в лабораторных условиях по п. 4.1 не менее 6 сут. При испытаниях образцов в насыщенном водой состоянии образцы предварительно выдерживают в воде температурой (20 ± 5) ° С не менее 48 ч, а после извлечения их из воды и промокания влажной тканью испытывают.

4.3 . Перед испытанием образцы осматривают, устанавливая наличие дефектов в виде трещин, околов ребер, раковин и инородных включений, а также следов расслоения и недоуплотнения бетонной смеси. Результаты визуального осмотра записывают в журнал испытаний по п. 7.2 . В случае необходимости фиксируют схему расположения и характеристику дефектов и в соответствии с ГОСТ 10180 принимают решение о возможности испытания образцов или об их отбраковке.

4.4 . На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения. При этом следует:

опорные грани образцов-кубов, предназначенных для испытания на сжатие, выбирать так, чтобы сжимающая сила при испытании совпадала с направлением сжимающей силы, действующей при эксплуатации на конструкцию, из которой отобран образец;

плоскость изгиба образцов-призм при испытании на растяжение при изгибе следует выбирать так, чтобы она совпадала с плоскостью изгиба конструкции при ее эксплуатации.

4.5 . Линейные размеры образцов измеряют с погрешностью не более 1 %.

Результаты измерений линейных размеров образцов записывают в журнал испытаний.

4.6 . Отклонения от прямолинейности образующей образцов-цилиндров определяют с помощью поверочных плиты или линейки и щупов путем установления наибольшего зазора между боковой поверхностью образца и поверхностью плиты или линейки.

4.7 . Отклонения от плоскостности опорных поверхностей образцов, отклонения от перпендикулярности смежных граней образцов-кубов и образцов-призм, а также опорных и боковых поверхностей цилиндров определяют по методике ГОСТ 10180 или ГОСТ 26433.1 .

4.8 . Если поверхности образцов-кубов или образцов-цилиндров, к которым прикладывают усилия, не удовлетворяют требованиям пп. 1.4 и 1.5 , они должны быть выравнены. Для выравнивания поверхностей применяют шлифование или нанесение слоя быстротвердеющего материала по методике приложения.

4.9 . Для определения прочности на растяжение при раскалывании на боковые грани образцов наносят осевые линии, с помощью которых образец центрируют при испытании.

4.10 . Перед испытанием образцы взвешивают для определения их средней плотности по ГОСТ 12730.1 .

4.11 . Все образцы одной серии должны быть испытаны в одном возрасте.

5 . ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Испытание образцов на сжатие и все виды растяжения, а также выбор схемы испытания и нагружения производят по ГОСТ 10180.

6 . ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1 . Прочность бетона испытанного образца с точностью до 0,1 МПа (1,0 кгс/см 2 ) при испытании на сжатие и с точностью до 0,01 МПа (0,1 кгс/см 2 ) при испытаниях на растяжение вычисляют по формулам 1 - 4 :

на осевое растяжение

на растяжение при раскалывании

на растяжение при изгибе

где F - разрушающая нагрузка, Н (кгс);

А - площадь рабочего сечения образца, мм 2 (см 2 );

а , b , l - соответственно ширина и высота поперечного сечения призмы и расстояние между опорами при испытании образцов на растяжение при изгибе, мм (см).

6.2 . Для приведения прочности бетона в испытанном образце к прочности бетона в образце базового размера и формы, прочности, полученные по формулам 1 - 4, пересчитывают по формулам 5 - 8 :

на осевое растяжение

на растяжение при раскалывании

на растяжение при изгибе

где h 1 и h 2 - коэффициенты, учитывающие отношение высоты цилиндра к его диаметру, принимаемые при испытаниях на сжатие по табл. 2 и при испытаниях на растяжение при раскалывании по табл. 3 и равные единице для образцов другой формы;

a , b , g и d - масштабные коэффициенты, учитывающие форму и размеры поперечного сечения испытанных образцов, которые принимают по табл. 4 и 5 или определяют экспериментально по ГОСТ 10180.

Значение масштабных коэффициентов для образцов, испытанных на

растяжение при раскалывании g

растяжение при изгибе d

осевое растяжение b

Все виды бетонов

Коэффициент a при испытаниях на сжатие цилиндров диаметром, мм

6.3 . Прочность бетона в серии образцов определяют как среднее арифметическое значение:

в серии из двух образцов - по двум образцам;

в серии из трех образцов - по двум наибольшим по прочности образцам;

в серии из четырех образцов - по трем наибольшим по прочности образцам;

в серии из шести образцов - по четырем наибольшим по прочности образцам.

Примечание . При отбраковке дефектных образцов прочность бетона в серии образцов определяют по всем оставшимся образцам.

6.4 . Значения коэффициентов перехода от прочности бетона при одном виде испытаний к другому следует определять экспериментально по ГОСТ 10180 .

7 . ОТЧЕТ ОБ ИСПЫТАНИЯХ

Отчет об испытаниях должен состоять из протокола отбора проб, результатов испытания образцов и иметь ссылку на настоящий стандарт.

7.1 . Протокол отбора проб бетона должен содержать:

дату и номер протоколов отбора пробы;

наименование конструкции, из которой отобрана проба;

схематическое изображение места отбора пробы;

характеристику качества поверхности конструкции в месте отбора пробы;

наименование организации и фамилию ответственного лица за отбор пробы;

рекомендуемые дополнительные данные:

дату изготовления конструкции;

проектный класс или марку бетона;

максимальную крупность заполнителя;

влажностные условия эксплуатации или хранения конструкции после изготовления;

тип оборудования, использованного для отбора проб бетона (изготовления образцов) и другие данные.

7.2 . При испытаниях образцов в лаборатории ведут журнал, в котором фиксируют:

дату и условия получения образца;

организацию, приславшую образец на испытания;

номер и дату протокола об отборе пробы бетона;

геометрические характеристики образцов (линейные размеры, отклонения от плоскостности и перпендикулярности);

дефекты структуры бетона (трещины, отслоения, поры, раковины и др.);

тип, диаметр, длину, расположение арматурных стержней;

тип подготовки рабочих поверхностей образцов (обрезка, распиловка, шлифовка, выравнивание быстротвердеющим составом и его характеристика);

условия хранения образцов в лаборатории до испытания;

площадь рабочего сечения образца;

среднюю плотность образца в момент испытания;

влажность в момент испытание и среднюю плотность в сухом состоянии для легкого и ячеистого бетона;

показания силоизмерителя испытательной машины;

прочность бетона образца;

прочность бетона образца, приведенную к базовому образцу;

среднюю прочность серии образцов;

характер разрушения образца;

подпись лица, ответственного за испытание.

ПРИЛОЖЕНИЕ

Рекомендуемое

ПОДГОТОВКА ОПОРНОЙ ПОВЕРХНОСТИ ОБРАЗЦОВ БЕТОНА ПУТЕМ НАНЕСЕНИЯ СЛОЯ ВЫРАВНИВАЮЩЕГО СОСТАВА

1 . Опорные поверхности в случаях, когда отклонения их поверхности от плоскости или прямолинейности не соответствуют требованиям пп. 1.4 и 1.5 , могут быть исправлены нанесением на них слоя выравнивающего состава.

2 . В качестве выравнивающих составов следует использовать:

растворы на основе серы;

3 . Цементнопесчаные растворы изготавливают из смеси равных объемов портландцемента по ГОСТ 10178 марки не ниже 400 и кварцевого песка по ГОСТ 8736 , просеянного через сито с отверстиями 0,315 мм, при водоцементном отношении не более 0,4.

Водоцементное отношение для цементного теста должно быть не более 0,3.

Растворы и цементное тесто перемешивают вручную не менее 3 мин.

муку кварцевую по ГОСТ 9077;

муку андезитовую по ТУ 6-12-101.

Влажность наполнителя должна быть не выше 5 % по массе. Сухую смесь серы и наполнителя перемешивают, помещают в металлическую емкость и нагревают до температуры 140 - 150 ° С на плитке или в сушильном шкафу. При этой температуре смесь расплавляется, после чего ее тщательно перемешивают.

5 . Эпоксидные композиции изготавливают из эпоксидной смолы по ГОСТ 10587 , наполнителя по п. 4 и отвердителя - полиэтиленполиамина (ПАВА) по ТУ 6-02-594 в соотношении по массе 1:1:0,15.

Композицию тщательно перемешивают вручную до получения однородной консистенции и используют ее не более 30 мин.

6 . Подготовленные по пп. 3 - 5 выравнивающие составы выкладывают на металлическую или стеклянную (кроме серных растворов) пластину, размеры которой не менее чем на 50 мм превосходят размеры образца и поверхность которой имеет отклонение от плоскостности не более 0,06 мм на 100 мм длины. Пластина должна иметь борт для удержания выравнивающего состава. При применении растворов на основе серы пластина должна быть предварительно подогрета до той же температуры, что и раствор. При применении эпоксидных композиций на пластину предварительно кладут лист писчей бумаги.

7 . Толщина слоя выравнивающего состава на образце должна быть не более 5 мм.

Допускается выкладывание на пластину более толстого слоя выравнивающего состава с последующим вдавливанием в него образца на глубину, обеспечивающую получение на образце слоя требуемой толщины.

8 . Образец устанавливают на пластину с выравнивающим составом опорной поверхностью вертикально относительно его продольной оси, вдоль которой будет приложено усилие при испытании.

9 . Для ускорения твердения выравнивающих составов допускается введение ускорителей твердения в цементно-песчаные растворы, например, CaCl 2 в объеме до 3% от массы цемента или прогрев эпоксидных композиций в сушильном шкафу при температуре 80 - 90 ° С в течение 4 - 6 ч.

Растворы на основе серы не требуют ускорения твердения и образцы могут быть испытаны непосредственно после нанесения на них и остывания состава.

10 . Если образцы выравнивают с двух сторон, то это может быть выполнено либо поочередно, либо одновременно. При поочередном нанесении образец с нанесенным на одну из его опорных плоскостей затвердевшим составом снимают с плиты и затем повторяют процедуру нанесения состава на вторую опорную поверхность по п. 8 . К моменту снятия образца с плиты выравнивающий состав должен иметь прочность не менее 2,5 МПа. При одновременном выравнивании обеих поверхностей образец не переворачивают. После его установки на нижнюю плиту с выравнивающим составом этот же состав наносят на верхнюю поверхность образца и накрывают второй верхней плитой, обеспечивая ее параллельность относительно нижней плиты.

11 . Излишки выравнивающего состава, выступающие за контуры опорной поверхности образца, удаляют либо до затвердевания на плите ножом, либо после затвердевания и снятия образца с плиты напильником или наждачным камнем.

12 . МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

Все работы по получению расплава серы, приготовлению мастики и нанесению ее торцы образцов должны производиться в лабораторных помещениях, оборудованных вытяжными шкафами.

Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны лабораторного помещения не должны превышать значений, указанных в ГОСТ 12.1.005.

Расплавленная сера и незастывшая мастика являются источниками ожогов.

Все лица, работающие с серой и серным расплавом, должны быть обеспечены средствами индивидуальной защиты.

В лабораторном помещении должны быть средства оказания первой медицинской помощи.

Обслуживающий персонал должен проходить инструктаж и проверку знаний по технике безопасности выполнения работ.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 . РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Государственным комитетом СССР по народному образованию

Министерством энергетики и электрификации СССР

Министерством транспортного строительства СССР

РАЗРАБОТЧИКИ

М.И. Бруссер, канд. техн. наук (руководитель темы); Л.А. Малинина, д-р техн. наук; С.А. Подмазова, канд. техн. наук; И.М. Дробященко, канд. техн. наук; Г.В. Сизов, канд. техн. наук; Н.Ф. Шестеркина, канд. техн. наук; О.В. Белоусов, канд. техн. наук; В.И. Шарстук, канд. техн. наук; М.Ю. Лещинский, д-р техн. наук; Ю.Г. Хаютин, д-р техн. наук; В.А. Дорф, канд. техн. наук; И.С. Кроль; Э.Г. Соркин, канд. техн. наук; Р.О. Красновский, канд. техн. наук; А.М. Шейнин, канд. техн. наук; С.П. Абрамова; В.В. Тишенко; И.Н. Нагорняк

2 . ВНЕСЕН Научно-исследовательским проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

3 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 24.05.90 № 50.

4 . ВЗАМЕН ГОСТ 10180 -78 в части определения прочности по образцам, отобранным из конструкций

Допускается ли вырезать образцы арматуры из железобетонного элемента для испытания

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения прочности по образцам, отобранным из конструкций

Concretes. Methods of strength evaluation on cores drilled from structures

____________________________________________________________________

Текст Сравнения ГОСТ 28570-2019 с ГОСТ 28570-90 см. по ссылке.

- Примечание изготовителя базы данных.

__________________________________________________________________

Дата введения 1991-01-01

1. РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Государственным комитетом СССР по народному образованию

Министерством энергетики и электрификации СССР

Министерством транспортного строительства СССР

М.И.Бруссер, канд. техн. наук (руководитель темы); Л.А.Малинина, д-р техн. наук; С.А.Подмазова, канд. техн. наук; И.М.Дробященко, канд. техн. наук; Г.В.Сизов, канд. техн. наук; Н.Ф.Шестеркина, канд. техн. наук; О.В.Белоусов, канд. техн. наук; В.И.Шарстук, канд. техн. наук; М.Ю.Лещинский, д-р техн. наук; Ю.Г.Хаютин, д-р техн. наук; В.А.Дорф, канд. техн. наук; И.С.Кроль; Э.Г.Соркин, канд. техн. наук; Р.О.Красновский, канд. техн. наук; А.М.Шейнин, канд. техн. наук; С.П.Абрамова; В.В.Тищенко; И.Н.Нагорняк

2. ВНЕСЕН Научно-исследовательским проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 24.05.90 N 50

4. ВЗАМЕН ГОСТ 10180-78 в части определения прочности по образцам, отобранным из конструкций

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер раздела, пункта, приложения

Вводная часть, 1.2.1, 2.8, 3.2-3.4, 4.3, 4.7, 5, 6.2, 6.4

Вводная часть, 2.5

Настоящий стандарт распространяется на бетоны всех видов по ГОСТ 25192 и устанавливает методы определения их прочности в сборных и монолитных бетонных и железобетонных конструкциях и изделиях (далее - конструкциях), отбора проб из конструкций, изготовления из этих проб контрольных образцов и определения предела прочности бетонов на сжатие, осевое растяжение, растяжение при раскалывании и растяжение при изгибе (далее - прочности) при разрушающих кратковременных статических испытаниях образцов.

Стандарт следует применять, как правило, при инспекционных и экспертных испытаниях прочности бетона в конструкциях действующих и реконструируемых зданий и сооружений.

При производственном контроле прочности бетона конструкций настоящий стандарт следует применять совместно с ГОСТ 18105, в котором установлены правила и нормы отбора проб, твердения и хранения образцов, а также правила оценки прочности бетона на основе результатов испытаний образцов.

Определение прочности ячеистого бетона по образцам, отобранным из конструкций, следует производить по ГОСТ 10180.

1. СУЩНОСТЬ МЕТОДОВ

1.1. Прочность бетона определяют измерением минимальных усилий, разрушающих выбуренные или выпиленные из конструкций образцы бетона при их статическом нагружении с постоянной скоростью роста нагрузки, и последующем вычислении напряжений при этих усилиях в предположении упругой работы материала.

1.2.1. Форма и номинальные размеры образцов в зависимости от вида испытаний бетона должны соответствовать ГОСТ 10180.

Допускается применение цилиндров диаметром от 44 до 150 мм, высотой от 0,8 до 2,0 диаметров при определении прочности на сжатие, от 0,4 до 2,0 диаметров при определении прочности на растяжение при раскалывании и от 1,0 до 4,0 диаметров при определении прочности на осевое растяжение.

За базовый при всех видах испытаний принимают образец с размерами рабочего сечения (150150) мм.

1.2.2. Минимальный размер образца (диаметр и высота цилиндра, ребро куба, сторона поперечного сечения призмы) должен превышать максимальный номинальный размер крупного заполнителя, использованного для изготовления бетона конструкции, из которой отбирают образец для испытаний, если он не превышает 70 мм не менее чем:

СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 (с Изменениями N 1, 3, 4)

5.16.1 Основными работами с арматурой при возведении монолитных железобетонных конструкций, устройстве конструкций узлов их сопряжения является резка, правка, гнутье, сварка, вязка, выполнение бессварных стыков с опрессованными или резьбовыми муфтами и другие процессы, требования к которым приведены в действующей нормативной документации.

5.16.2 Арматурная сталь (стержневая, проволочная) и сортовой прокат, композитная полимерная арматура, арматурные, закладные и соединительные изделия должны соответствовать проекту и требованиям соответствующих стандартов. Поставляемую для использования арматуру следует подвергать входному контролю, включающему проведение испытаний на растяжение и изгиб не менее двух образцов от каждой партии. Для арматурного проката, поставленного с указанием в документе о качестве статистических показателей механических свойств, испытания образцов на растяжение, изгиб или изгиб с разгибом допускается не проводить. Расчленение пространственных крупногабаритных арматурных изделий, должны быть согласованы с проектной организацией.

5.16.3 Транспортирование и хранение арматурной стали следует выполнять по ГОСТ 7566, для композитной полимерной арматуры по ГОСТ 31938.

5.16.4 Продолжительность хранения высокопрочной проволочной арматуры, арматурных и стальных канатов в закрытых помещениях или специальных емкостях - не более одного года. Допускаемая относительная влажность воздуха не более 65%.

5.16.5 Контрольные испытания высокопрочной арматурной проволоки следует производить после ее правки.

5.16.6 Заготовку стержней мерной длины из стержневой и проволочной арматуры и изготовление ненапрягаемых арматурных изделий следует выполнять в соответствии с требованиями СП 130.13330, а изготовление несущих арматурных каркасов из стержней диаметром более 32 мм - согласно разделу 10.

5.16.7 Изготовление пространственных крупногабаритных арматурных изделий следует производить в сборочных кондукторах.

5.16.8 Арматурные и закладные изделия изготавливаются и контролируются по ГОСТ 10922.

5.16.9 Заготовку (резку, образование анкерных устройств), установку, натяжение напрягаемой арматуры в построечных условиях необходимо выполнять по проекту и в соответствии с требованиями СП 130.13330. Натянутая арматура должна быть заинъецирована, обетонирована или покрыта антикоррозионными составами, предусмотренными проектом, в сроки, исключающие ее коррозию.

Предварительное напряжение композитной полимерной арматуры следует выполнять этапами:

- напряжение до 10% проектного, с выдержкой в течение 5 мин для проверки правильности установки приспособления для натяжения;

- напряжение 50% проектного, с выдержкой в течение 10 мин для осмотра и контрольных измерений;

- напряжение на 100% проектного с перетяжкой на 5%, с выдержкой в течение 5 мин и последующим снижением до проектного.

5.16.10 Запрещается в процессе установки напрягаемой арматуры приваривать (прихватывать) к ней распределительную арматуру, хомуты и закладные детали, а также подвешивать опалубку, оборудование и т.п. Непосредственно перед установкой напрягаемых арматурных элементов каналы должны быть очищены от воды и грязи продувкой сжатым воздухом. Арматуру, натягиваемую на бетон, следует устанавливать непосредственно перед натяжением в сроки, исключающие возможность ее коррозии. При протягивании арматуры через каналы следует принимать меры по предотвращению ее повреждения.

5.16.11 Запрещается электрической дугой резка высокопрочной арматурной проволоки, канатов и стержневой арматуры, газовая резка канатов на барабане, а также выполнение сварочных работ в непосредственной близости от напрягаемой арматуры без защиты ее от воздействия повышенной температуры и искр, включение арматуры в цепь электросварочных аппаратов или заземления электроустановок.

5.16.12 Монтаж арматурных конструкций следует производить преимущественно из крупноразмерных блоков или унифицированных сеток заводского изготовления с обеспечением фиксации защитного слоя согласно таблице 5.10.

5.16.13 Установку на арматурных конструкциях пешеходных, транспортных или монтажных устройств следует осуществлять в соответствии с ППР, по согласованию с проектной организацией.

5.16.14 Бессварные соединения стержней следует производить:

стыковые - обжимными гильзами или винтовыми муфтами с обеспечением равнопрочности стыка;

крестообразные и нахлесточные - вязкой отожженной проволокой. Допускается применение специальных соединительных элементов (пластмассовых и проволочных фиксаторов).

5.16.15 Сварные соединения следует выполнять в соответствии с требованиями раздела 10.

Допускается ли вырезать образцы арматуры из железобетонного элемента для испытания

СОЕДИНЕНИЯ АРМАТУРЫ МЕХАНИЧЕСКИЕ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Mechanical reinforcement couplers for reinforced concrete structures. Test methods

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона "НИИЖБ им.А.А.Гвоздева", АО "НИЦ "Строительство"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. N 103-П)

За принятие проголосовали:

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 октября 2017 г. N 1406-ст межгосударственный стандарт ГОСТ 34227-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ISO 15835-2:2009* "Стали для армирования бетона. Арматурные муфты для механического соединения стержней. Часть 2. Методы испытания" ("Steels for reinforcement of concrete - Reinforcement couplers for mechanical splices of bars - Part 2: Test methods", NEQ)

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Декабрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает методы испытаний механических соединений арматурных стержней, выполняемых при изготовлении и монтаже сборных и возведении монолитных железобетонных конструкций.

1.2 Настоящий стандарт устанавливает следующие методы испытаний:

- испытание на растяжение механических соединений;

- испытание на многоцикловую нагрузку (выносливость) механических соединений;

- испытание на малоцикловую нагрузку механических соединений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ГОСТ 12004 Сталь арматурная. Методы испытания на растяжение

ГОСТ 34028* Соединения арматуры механические для железобетонных конструкций. Технические условия

* Письмом Росстандарта от 23.04.2021 г. N 1441-ОГ/03 разъясняется, что "В пункте 2 ГОСТ 34227-2014 допущена опечатка". Следует читать: ГОСТ 34278. - Примечание изготовителя базы данных.

3 Термины и определения

В настоящем стандарте применены термины и определения в соответствии с ГОСТ 34028 и ГОСТ 12004.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

- номинальная площадь соединяемых арматурных стержней, мм;

- номинальный диаметр арматурного стержня, мм;

- номинальный модуль упругости арматурного стержня, Н/мм;

- длина соединительной муфты, мм;

- деформативность механического соединения, мм;

- полные деформации механического соединения, мм;

- упругие деформации арматурного стержня, мм;

- интервал изменения напряжений при испытании на многоцикловую нагрузку (выносливость), Н/мм;

- равномерное относительное удлинение арматуры после разрушения соединения, %;

- деформации, соответствующие нормативному значению предела текучести соединяемых арматурных стержней, %;

- нормативное значение физического или условного предела текучести соединяемой арматуры, Н/мм;

- максимальные напряжения при испытаниях на выносливость, Н/мм;

- минимальные напряжения при испытаниях на выносливость, Н/мм.

5 Испытательное оборудование

5.1 Условия испытаний, применяемые испытательные машины и измерительные приборы должны соответствовать требованиям ГОСТ 12004.

5.1.1 Опора измерительных приборов должна быть достаточно надежной, чтобы деформативность механического соединения могла быть измерена с точностью не ниже 0,01 мм.

5.2 Испытания на многоцикловое нагружение (выносливость) должны выполняться в пульсаторах с контролем нагрузки.

5.3 Испытания на малоцикловое нагружение должны выполняться для механических соединений категории S1 по ГОСТ 34028 в пульсаторах с контролем нагрузки, для механических соединений категории S2 по ГОСТ 34028 - с контролем нагрузки и деформаций.

5.3.1 Не допускается определение деформаций по перемещению траверсы испытательной машины.

6 Подготовка образцов для испытаний

6.1 Образцы механических соединений для испытаний следует подготавливать в соответствии с требованиями настоящего стандарта, ГОСТ 34028, технических условий и инструкций по установке изготовителя (поставщика).

6.2 Муфты должны располагаться посредине испытательных образцов.

Полная длина образца механического соединения для испытаний назначается в зависимости от рабочей длины образца и конструкции захвата испытательной машины.

Рабочая длина образца должна составлять:

- для образца номинальным диаметром до 25 мм включительно - не менее 250 мм + длина соединительной муфты;

- для образца номинальным диаметром свыше 25 мм - не менее 200 мм + 2 + длина соединительной муфты.

7 Проведение испытаний и обработка результатов

7.1 Испытание на растяжение

7.1.1 При испытании на растяжение до разрыва определяются временное сопротивление и деформативность механических соединений, а также относительное удлинение соединяемых арматурных стержней.

7.1.2 Временное сопротивление определяется в соответствии с ГОСТ 12004. Для вычисления напряжений должна использоваться номинальная площадь поперечного сечения соединяемых арматурных стержней по действующим нормативным документам и технической документации.

7.1.3 Относительное удлинение определяется в соответствии с ГОСТ 12004 на арматурных стержнях с обеих сторон механического соединения. Оба значения должны регистрироваться, а наибольшее значение относительного удлинения - использоваться для оценки соответствия требованиям ГОСТ 34028.

7.1.4 Характер разрушения образцов механических соединений арматурных стержней должен фиксироваться и отражаться в протоколе испытаний. Если разрушение образца происходит в захватах испытательной машины, то результаты испытания принимаются, если удовлетворяют требованиям ГОСТ 34028.

7.1.5 Для измерения деформативности механических соединений арматурных стержней положение измерительных приборов должно соответствовать рисунку 1.

Рисунок 1 - Схема установки измерительных приборов при испытаниях образцов механических соединений арматурных стержней на растяжение

Читайте также: