Для изготовления клееных балок применяются строганные доски и бруски хвойных пород влажностью

ТУ на материалы

Собранные нами статьи будут полезны для тех, кто планирует строительство дома.

Техусловия на стройматериалыТУ на клееный брус

Настоящие технические условия распространяются на клееный брус для стен малоэтажных зданий, поставляемых предприятием ООО «Форест».

1. Брус клееный изготавливается по требованиям настоящего технического условия технологической документации, утвержденной в установленном порядке.

2. Влажность бруса при его изготовлении и приемке должна быть в пределах 12+2%. Разница по влажности между склеиваемыми деталями не должна превышать 2%.

3. Толщина склеиваемых деталей в брусе должна быть в пределах 20- 45 мм. Детали могут быть как цельными, так и склеенными по длине на шиповое, зубчатое соединение. Минимальная длина ламелей для лицевых поверхностей допускается от 600 мм, минимальная длина для внутренних ламелей от 300 мм, длина шипа 15 мм. Доски бруса склеиваются на гладкую фугу. Допустимы отклонения по толщине не более 0,2 мм.

4. Склеивание заготовок производится при температуре в производственном помещении от +15° С до +24°С и относительной влажности воздуха 45-65%.

5. Готовая продукция должна соответствовать требованиям, приведенным в таблице.

Параметры и единицы измерения

-от номинальных размеров (мм на 1 п\м)

-от прямолинейности (мм на 1 п\м)

-от перпендикулярности (мм на 1 п\м)

- боковых лицевых поверхностей бруса (мкм)

- невидимых внутренних поверхностей бруса (мкм)

Прочность зубчатых клеевых соединений (МПа)

Прочность клеевых соединений по пласти на гладкую фугу

- при послойном скалывании (МПа)

- после кипячения в течение 3 часов (МПа)

Стойкость клеевых соединений при расслаивании (%)

Высота зазора в пазах (мм)

6. Ограничение допускаемых пороков древесины в лицевых и внутренних ламелях клееного бруса.

Требования к поверхностям бруса

Видимые поверхности (лицевые ламели)

Невидимые поверхности (внутренние ламели)

Сучки здоровые светлые

Допускаются без ограничений по размерам и количеству

Допускаются без ограничений по размерам и количеству

Сучки темные здоровые

Размером до 35 мм без ограничений, размером до

50 мм – 3 шт. на 1 п\м

Допускаются без ограничений по размерам и количеству

Частично сросшиеся сучки

Допускаются размером до 45 мм, не более, – 1 шт. на 1 п\м

Допускаются без ограничений по размерам и количеству

Несросшийся сучок, выпадающий сучок

Допускается заделка, но не более 1 шт. на 1 п\м

Допускаются без ограничений по размерам и количеству

Здоровый сучок с трещиной

Допускается 1 шт. на 1 п\м

Допускается без ограничений по количеству

Сучки загнившие, гнилые, табачные

Трещины пластевые и кромочные

несквозные

Допускаются шириной до 1 мм и длиной до 100 мм

Допускаются шириной до 1,5 мм и длиной до 500 мм

Трещины, выходящие на торец

Допускаются шириной до 1,5 мм,

длиной – на ширину детали

Допускаются шириной до 2 мм,

длиной – на ширину детали

Кармашки смоляные нескозные

Допускаются шириной до 3 мм, длиной

до 50 мм, в количестве 1 шт. на 1п\м

Допускается без ограничений по количеству

Синева, заболонные окрасы

Допустимы поражения диаметр ходов

до 3 мм не более 3 шт. на длину ламели

Пропуски при продольном фрезеровании пласти и кромки

Допускаются на нелицевой стороне

не более 1\4 длины зачищены

Допускаются глубиной до 2 мм в местах шипового

соединения, не более 3 шт.

Допускаются глубиной до 3 мм в местах

шипового соединения

Уступы и непрострог в профиле

Допускаются на незначительных участках с одной стороны на расстоянии не менее 500 мм от торца и общей

длиной не более 500 мм

7. Декоративная и огнебиозащитная обработка выполняется по согласованию с заказчиком по техпроцессам, утвержденным в установленном на предприятии порядке.

8. Каждая деталь должна иметь маркировку, которая наносится на невидимую после монтажа поверхность и торец детали, и должны отражать номер оси здания, номер венца, номер детали в ряду.

Хранение деталей на закрытом складе, и транспортировка осуществляется на прокладках толщиной не менее 100 мм. В условиях строительной площадки складирование деталей на открытом месте допускается только тщательно укрытое пленкой и поднятое над поверхностью площадки на высоту не менее 300мм, при этом срок хранения не должен превышать одной недели.

Детали изготавливаются из пиломатериалов, как правило, хвойных пород (ель, сосна). Предельные отклонения от номинальных размеров деталей и конструкций не должны превышать: - по длине ± 5, - по ширине ± 3,- по толщине ± 3 Размеры деталей в местах соединений в «замок», врезки и т.д. должны обеспечивать необходимые зазоры, для компенсации возможного разбухания древесины деталей при увеличении влажности воздуха в период монтажа здания и толщину уплотнительного материала, сжатого до 50% номинальной толщины. Размеры деталей указывают в проектно-конструкторской документации.

1 Область применения

Настоящий стандарт распространяется на деревянные клееные балки, предназначенные для применения в гражданском, промышленном, транспортном, сельском и других отраслях строительства и изготовленные на специализированном технологическом оборудовании.

Деревянные клееные балки могут входить в состав несущих деревянных клееных конструкций (ДКК) или иметь отдельное применение в строительных конструкциях зданий и сооружений различного типа и назначения.

Деревянные клееные балки предназначаются для эксплуатации в различных температурно-влажностных условиях согласно СНиП II-25-80 «Деревянные конструкции» в соответствии с положениями других действующих строительных норм и правил.

Требования стандарта могут быть распространены на другие деревянные клееные элементы (прогоны, стойки, полуарки) при условии учета специфики этих элементов в рабочих чертежах и технической документации изготовителя.

Требования стандарта используют при изготовлении, испытаниях, оценке качества, проектировании и сертификации деревянных клееных балок.

2 Нормативные ссылки

Нормативные ссылки на национальные стандарты, использованные в настоящем документе, приведены в Приложении А.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 конструкция деревянная клееная несущая (ДКК): часть строительной конструкции здания (сооружения), состоящая из связанных различными способами деревянных клееных элементов (деталей) и предназначенная для восприятия силовых эксплуатационных воздействий.

3.2 однослойная клееная деталь: деталь, изготовленная путем склеивания заготовок массивной древесины по длине и (или) ширине с преимущественно одинаковым направлением волокон.

3.3 ламель (слой): однослойная (в том числе - клееная) деталь, предназначенная для склеивания в многослойный клееный элемент.

3.4 многослойный клееный элемент: сборочный элемент (единица) ДКК или отдельный элемент конструкции здания, склеенные по толщине из ламелей (слоев).

3.5 клеевое соединение: соединение заготовок из древесины с помощью клея.

3.6 клеевой шов: часть клееного деревянного элемента (детали), состоящая из клеевой прослойки и граничащих с ней поверхностей (участков) склеенной древесины.

3.7 стойкость клеевого соединения: способность клеевого соединения сохранять свои характеристики при различных видах воздействия.

3.8 прочность клеевого соединения: способность клеевого соединения сопротивляться разрушению под воздействием эксплуатационных нагрузок

3.9 предел прочности клеевого соединения: величина нагрузки, при которой происходит разрушение клеевого соединения, отнесенная к его площади.

3.10 балка: многослойный клееный элемент, предназначенный для восприятия вертикальных нагрузок, направленных, перпендикулярно (или под заданным углом) к его продольной оси.

4 Общие положения, классификация, условное обозначение

4.1 Балки должны изготавливаться в соответствии с требованиями настоящего стандарта, условиями договоров (контрактов) на поставку по конструкторской и технологической документации, утвержденной руководителем предприятия-изготовителя.

В состав конструкторской документации должны входить рабочие чертежи.

4.2 Размеры балок, породу и группы качества древесины, марку клея, требования к защитной обработке подтверждают в договорах (контрактах, заказах) на основании рабочей проектной документации на конкретные строительные объекты.

Условия договоров и сопроводительная документация должны содержать сведения, позволяющие точно идентифицировать продукцию.

Например, в ДКК, предназначенных для применения в зданиях и сооружениях повышенного уровня ответственности, рекомендуется использовать балки, склеенные клеями I типа из ламелей 1 группы качества.

4.4 Расчетную несущую способность балок для зданий и сооружений повышенного уровня ответственности рекомендуется подтверждать испытаниями силовой нагрузкой, имитирующей эксплуатационное воздействие с учетом его характера и длительности.

4.5 Уровень заводской готовности балок устанавливают в проектно-конструкторской документации и договорах (заказах, контрактах) на поставку по согласованию изготовителя с потребителем.

4.6 Пиломатериалы и заготовки, клеевые материалы, составы для обработки и отделки, армирующие и монтажные детали, применяемые при изготовлении балок, должны соответствовать требованиям действующей нормативно-технической документации и договоров на их поставку.

Рекомендуемая средняя равновесная влажность древесины балок в процессе их эксплуатации не должна превышать:

для класса эксплуатации 1. 12 %;

для класса эксплуатации 2. 20 %;

для класса эксплуатации 3. не регламентируется.

Параметры воздушной среды

Условия эксплуатации по СНиП II-25-80

Тип клея I или II

Тип клея I или II

1. В случае предназначения элементов ДКК для эксплуатации при температуре ниже минус 30 °С, к обозначению класса эксплуатации следует добавлять букву «М» (морозостойкий): например, «1 М» - класс эксплуатации 1, морозостойкий.

2. Значения относительной влажности воздуха могут быть выше или ниже значений, приведенных для классов эксплуатации в таблице, не более одного месяца в году.

3. Элементы ДКК, используемые в воздушной среде с относительной влажностью выше 85 %, рекомендуется подвергать влагозащитной обработке.

4.9 Балки склеивают из ламелей (однослойных элементов) по пласти.

Ламели могут быть цельными или склеенными по длине и ширине из отдельных заготовок.

4.10 В зависимости от назначения и условий эксплуатации балки могут проходить различную обработку (в построечных или производственных условиях):

с целью обеспечения заданных огнебиозащитных или декоративных характеристик.

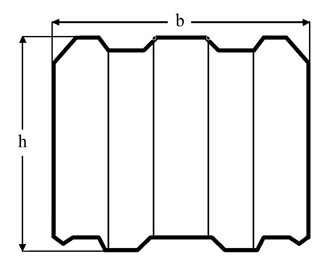

4.11 Элементы ДКК изготавливают фрезерованными с четырех сторон, как правило, прямоугольного сечения. Элементы могут быть прямолинейными или криволинейными по длине. Пример прямолинейного элемента ДКК приведен на рисунке 1.

Рисунок 1 - Пример конструкции балки

4.12 Условное обозначение

В условное обозначение балки рекомендуется включать артикул согласно чертежам рабочей проектной документации или спецификации к договору на поставку, а также обозначение настоящего стандарта.

При поставках серийной продукции или в других случаях допускается включать в условное обозначение: габаритные размеры, номер заказа, позицию в заказе и условное обозначение настоящего стандарта, например:

БДК 400×220×3950 17/3 СТО 77511573-02 - балка деревянная клееная, с размерами сечения по высоте - 400 мм, по ширине - 220 мм, по длине - 3950 мм, номер заказа - 17, позиция в заказе - 3, выпускаемая по СТО 77511573-02-2006.

При экспортно-импортных операциях, а также по согласованию изготовителя с потребителем допускается применять другую структуру обозначения клееных балок.

5 Технические требования

5.1 Размеры, предельные отклонения размеров и формы

5.1.1 Номинальные размеры балок с указанием предельных отклонений устанавливают в чертежах рабочей проектной документации и (или) в технической документации предприятия-изготовителя.

Предельные отклонения от размеров по сечению и длине элементов ДКК допускается принимать в соответствии с таблицей 2.

Значение размера и предельного отклонения

5.1.2 Высота уступов (свесов) смежных ламелей не должна превышать 1 мм при наибольшем отклонении от боковой плоскости балки - 2 мм (рисунок 2). Указанные значения для балок, предназначенных под прозрачную отделку, должны составлять 0,5 и 1,0 мм соответственно.

Рисунок 2 - Схема определения уступов ламелей

5.1.3 Предельное отклонение угла торцевого реза от заданного в рабочих чертежах значения не должно превышать 1 мм на 100 мм длины реза.

5.1.4 Предельные отклонения от номинальных размеров разбивки осей отверстий под армирующие или монтажные стержни, болтовые соединения и другие соединительные детали не должны превышать ±0,5 мм.

Предельные отклонения от номинальных размеров диаметров отверстий не должны превышать: для диаметра до 20 мм - ±0,2 мм, для больших диаметров - ±0,3 мм.

5.1.5 Отклонения от прямолинейности кромок не должно быть более 1,5 мм на любом метровом участке длины прямолинейной балки.

5.1.6 Отклонения от прямоугольности смежных сторон балки по сечению не должно быть более 1 мм на 100 мм стороны, но не более 3 мм на ширину сечения.

5.1.7 Отклонения от плоскостности поверхностей балки не должно превышать значений, установленных в проектно-конструкторской документации.

5.1.8 Требования к отклонению от заданных радиусов и лекал криволинейных балок приводят в рабочих чертежах проектно-конструкторской документации, а методы контроля этого показателя - в технологической документации изготовителя.

5.1.9 При склеивании заготовок по длине на зубчатый шип рекомендуется применять соединения с длиной шипа 11 - 32 мм (в зависимости от размеров сечения заготовки) с учетом требований ГОСТ 19414, при этом соединения с длиной шипа менее 15 мм допускаются в элементах 1 класса эксплуатации.

5.1.10 Шиповые зубчатые соединения заготовок должны быть расположены с выходом на пласть ламели. Число трещин от натяга соединения не должно превышать 2-х на каждые 10 зубцов, а длина трещин - 10 мм.

5.1.11 В договорах (контрактах, заказах) допускается устанавливать другие требования к значениям предельных отклонений от номинальных размеров, приведенных в разделе 5.

5.1.12 Склеенные ламели, как правило, должны быть ориентированы сердцевиной в одну сторону. В балках 3 класса эксплуатации сердцевины внешних ламелей должны быть направлены в противоположные стороны.

Если ламели (слои) балки по ширине состоят из двух рядов заготовок (рисунок 1), рекомендуется соблюдать следующие требования:

- в балках 1 и 2 классов эксплуатации заготовки наружных ламелей (слоев) должны быть склеены по кромке;

- в балках 3 класса эксплуатации заготовки 4-х внешних ламелей (слоев) с каждой стороны должны быть склеены по кромке;

- остальные ламели могут быть составлены из заготовок без склейки по кромке;

- стыки смежных слоев должны быть смещены не менее чем на толщину слоя.

5.1.13 Размеры сечения ламелей и предельные отклонения от них приведены в таблице 3.

Пред. откл. по толщине

Пред. откл. по ширине

Для прямолинейных балок

Для криволинейных балок

1. Наибольшую толщину ламелей устанавливают в проектно-конструкторской документации исходя из:

- назначения балок по уровню ответственности зданий (сооружений);

- условий эксплуатации по п. 4.7;

- от формы балки (прямолинейные или криволинейные).

В балках для зданий повышенного и нормального уровней ответственности рекомендуется применять ламели толщиной до 32 мм; для зданий пониженного уровня ответственности - толщиной до 42 мм.

В балках 2 и 3 классов эксплуатации рекомендуется принимать толщину ламелей до 32 мм, а площадь сечения ламелей - до 10000 мм 2 .

В балках 1 класса эксплуатации рекомендуется принимать толщину ламелей до 42 мм, а площадь сечения ламелей - до 12000 мм 2 .

Толщина ламелей для элементов ДКК из лиственницы не должна превышать 32 мм.

В ламелях допускается (для снятия внутренних напряжений) выбирать продольные компенсационные пропилы шириной 2 - 4 мм и глубиной 1/2 - 1/3 толщины ламели со смещением пропилов в смежных слоях не менее чем на толщину слоя.

Толщину ламелей для криволинейных балок устанавливают исходя из величины радиуса кривизны: не более 1/250 радиуса для древесины ели и сосны и не более 1/300 радиуса для древесины лиственницы.

2. Отклонение от плоскостности (покоробленность) по ширине ламели не должно превышать 0,15 мм на 100 мм ширины, но не более 0,3 мм. Отклонения от прямолинейности любой кромки не должны превышать 1 мм на 1000 мм длины.

5.2 Характеристики

5.2.1 Эксплуатационные характеристики балок устанавливают с учетом условий их эксплуатации (п. 4.7) по показателям прочности и стойкости клеевых соединений. Значения показателей не должны быть ниже приведенных в таблице 4.

Значение показателя для классов эксплуатации

1. Предел прочности при послойном скалывании, МПа, не менее

2. Предел прочности зубчатых соединений на статический изгиб по пласти, МПа, не менее

36 (среднее значение),

27 (минимальное значение)

3. Показатель общего расслоения клеевых швов по сечению (в любом образце), %, не более ***

4 - после одного, 8 *** - после двух циклов испытаний по режиму В; 5 - после двух, 10 *** - после четырех циклов испытаний по режиму А

10 - после одного цикла испытаний - режим С

4. Теплостойкость (только для класса 3) группа теплостойкости

5. Морозостойкость, группа стойкости

6. Стойкость к цикличным температурно-влажностным воздействиям, группа стойкости

7. Водостойкость, группа стойкости

1. К пункту 1. В числителе указано среднее значение показателя для группы испытываемых образцов, в знаменателе - минимальное значение для образца из группы образцов. Значения в скобках приведены для образцов из лиственницы;

* - средний процент разрушения по древесине не должен быть ниже 75 %.

** - процент разрушения по древесине не должен быть ниже 90 %.

2. *** - значения 8 и 10 % относятся к дополнительным циклам испытаний, которые проводят в случае, если значения результатов начальных испытаний превышают 4 и 5 %;

- максимальное расслоение каждого клеевого шва не должно превышать 35 %.

3. Балки, предназначенные для зданий (сооружений) пониженного уровня ответственности, могут иметь следующие прочностные характеристики:

- предел прочности при послойном скалывании, МПа, не менее 6,0 - среднее,

Предел прочности зубчатых соединений на статический изгиб

по пласти, МПа, не менее ……………………………28,0 - среднее, 21,0 - минимальное.

4. В ДКК, предназначенных для применения в зданиях (сооружениях) повышенного и нормального уровня ответственности рекомендуется использовать балки с показателями стойкости и прочности клеевых соединений, приведенными для 3 и 2 класса эксплуатации.

5.2.2 Для изготовления балок применяют древесину хвойных пород (сосны, ели, пихты и лиственницы) по ГОСТ 8486. Возможность использования лиственницы и пихты, а также использование в одном элементе ламелей из различных пород древесины (сосны, ели, пихты) устанавливают в проектно-конструкторской документации с учетом условий применения изделий и технологии их производства.

5.2.3 Нормативную влажность древесины устанавливают в рабочей проектно-конструкторской документации исходя из предполагаемых влажностных условий эксплуатации балок: в пределах от 8 до 15 %.

Влажность древесины при серийном производстве балок устанавливают в технологической документации изготовителя с учетом характеристик применяемых клеевых и защитных материалов, при этом диапазон значений влажности в ламелях не должен превышать 4 % (например, (10 ± 2) %).

5.2.4 Видимые расслоения клеевых швов на торцевых и боковых поверхностях балок не допускаются кроме отдельных расслоений толщиной до 0,1 мм, глубиной до 10 мм и длиной не более: на торцевых поверхностях - 15 мм, на боковых поверхностях - 100 мм. Расслоения должны быть зашпаклеваны водостойкой шпаклевкой или заделаны планками или «лодочками» (планки или «лодочки» применяют только на боковых поверхностях).

5.2.6.1 Нормы ограничения пороков древесины и дефектов обработки ламелей, используемых для изготовления элементов балок, приведены в таблице 5.

5.2.6.2 Применение ламелей той или иной группы качества по сечению балки устанавливают в проектно-конструкторской документации и (или) в договоре на поставку исходя из уровня ответственности и условий эксплуатации (например, по п. 4.3). При этом возможны варианты применения ламелей различных групп качества для внешних (в том числе лицевых) и внутренних ламелей (или для ламелей сжатой, центральной и растянутой зоны по сечению элемента).

Например, для балок применимы варианты: I-I, I-II, I-III; II-II и II-III, где первая цифра обозначает группу качества внешних ламелей, вторая цифра - группу качества внутренних ламелей.

Группу качества III применяют для внутренних ламелей балок, как правило, предназначенных для использования в конструкциях пониженного уровня ответственности.

Таблица 5 - Нормы ограничения пороков и дефектов обработки для групп качества ламелей

Нормы ограничения в мм или долях стороны для групп качества ламелей

1. Сучки здоровые, сросшиеся:

но не более 40 мм

но не более 50 мм

но не более 60 мм

- кромочные (в т.ч. выходящие на ребро)

2. Сучки табачные, гнилые, выпадающие, несросшиеся

Не допускают кроме пластевых до 20 мм *

Не допускают кроме пластевых до 40 мм

3. Гнили, сквозная прорость

4. Грибные поражения, химические окраски, синева, пятнистость

Не допускают, кроме отдельных пятен (полос) площадью менее 2 см 2

Не допускают, кроме отдельных пятен (полос) площадью менее 6 см 2

5. Трещины сквозные

6. Трещины несквозные шириной до 1 мм:

Длиной до 10 мм

Длиной до 50 мм

Длиной до 100 мм

- пластевые неглубокие, толщиной до 1 мм

Не допускают глубиной более 2 мм и шириной более 10 мм *

Не допускают глубиной более 3 мм и шириной более 20 мм

Не допускают размером более 5×50 мм *

Не более 7×80 мм

Не допускают размером более 5×50 мм *

Не допускают размером более 7×80 мм *

Не допускают кроме отдельных пятен (полос) площадью менее 2 см 2

До 1/3 длины и 1/2 ширины пласти

10. Тупой обзол (длиной не более 1/3 длины ламели)

Не более 5 мм на одном ребре ламели *

Не более 10 мм на одном ребре *

11. Механические повреждения (скол, задир, вырыв, отщеп, запил и др.)

Глубиной до 1 мм длиной до 50 мм *

Глубиной до 2 мм длиной до 10 мм *

Глубиной до 2 мм длиной до 200 мм

12. Свилеватость, крень

13. Ширина годичных колец

14. Наклон волокон, %

Суммарное число учитываемых дефектов на 1 м длины

Примечания .

1. Знак « * » означает, что выход порока на лицевые поверхности, видимые при эксплуатации элементов, допускается при условии его заделки согласно п. 5.2.6.3.

2. В группе 1 сучки диаметром до 10 мм не учитываются, в группах 2 и 3 - диаметром до 15 мм.

5.2.6.3 Допускаемые по таблице 5 дефекты, выходящие на лицевые видимые при эксплуатации поверхности, следует заделывать пробками, планками или лодочками, а трещины - водостойкой шпаклевкой.

Допускаемые дефекты на торцах ламелей: тупой обзол, механические повреждения, трещины - заделывают водостойкой шпаклевкой или герметиком после изготовления элемента.

5.2.6.4 В зоне зубчатых соединений ограничивают размер сучков (измеряемый перпендикулярно направлению соединения): на расстоянии до 100 мм от ближней точки соединения размер (диаметр) сучка не должен превышать 1/3 расстояния между сучком и основанием шипа.

5.2.7 Требования п. 5.2.5; 5.2.6 могут корректироваться и уточняться в проектно-конструкторской документации и в договорах на поставку по конкретным заказам.

5.2.8 Требования к клеям и защитным материалам

Клеи должны обеспечивать прочные, стойкие к эксплуатационным нагрузкам долговечные клеевые соединения.

Для производства балок используют клеи I и II типов по СТО 09317031-03-2006, сертифицированные в Системе сертификации ГОСТ Р. Клеи применяют с учетом класса эксплуатации ДКК согласно требованиям таблиц 1 и 6.

Дополнительные условия применения клеев

Клеи типа II допускается использовать, если температура балок при эксплуатации не превысит 50 °С.

Для изготовления балок ДКК класса эксплуатации 1 пониженного уровня ответственности в обоснованных случаях могут применяться клеи на основе полиуретановых или ЭПИ систем.

Возможность применения цветных (подкрашенных) клеевых композиций должна быть подтверждена проведением их испытаний.

5.2.9 Требования к огне-биозащитной обработке (в том числе торцов элементов) устанавливают в рабочей проектной документации и (или) в договорах (контрактах) с учетом требований СНиП 21-01-97; ГОСТ 16363, ГОСТ 20022.0, ГОСТ 20022.2, ГОСТ 30704 и других действующих нормативных документов.

Контролируемые показатели, правила приемки и методы контроля устанавливают в технологической документации производителя этих работ в зависимости от применяемых материалов и технологии изготовления.

К контролируемым показателям могут быть отнесены: внешний вид, толщина и адгезионная прочность покрытия; глубина пропитки, расход защитных составов и лакокрасочных материалов на 1 м 2 поверхности, вымываемость (для наружных элементов) и другие.

5.2.10 Нанесение клея и защитных составов (покрытий) должно быть равномерным. Не проклеенные и не обработанные участки не допускаются.

5.3 Требования безопасности

5.3.1 Параметры безопасности при монтаже и эксплуатации изделий устанавливают в проектно-конструкторской документации на ДКК, учитывая специфику конкретных строительных объектов, требования настоящего стандарта, положения строительных норм и правил.

5.3.2 Материалы, применяемые для изготовления изделий, должны быть экологически безопасными.

Клеевые материалы, а также лаки, краски, средства био-, огнезащиты должны иметь санитарно-эпидемиологическое заключение органов Госсанэпиднадзора.

5.3.3 Требования безопасности и охраны окружающей среды при производстве изделий, а также порядок их контроля, должны быть установлены в технической документации предприятия-изготовителя в соответствии с действующей нормативной документацией (в том числе стандартами ССБТ), строительными нормами и правилами, а также санитарными нормами, методиками и другими документами, утвержденными органами здравоохранения.

6 Правила приемки

6.1 Балки должны быть приняты службой технического контроля на соответствие требованиям настоящего стандарта, условиям проектно-конструкторской документации и договоров (контрактов) на поставку изделий.

Приемку балок по качеству производят путем приемочного контроля готовой продукции на основании приемо-сдаточных испытаний проводимых службой технического контроля и заводской лабораторией. При приемке продукции учитывают результаты входного контроля сырья и материалов и производственного операционного контроля качества (которые должны быть положительными).

Качество балок подтверждают также результатами квалификационных, типовых, сертификационных и периодических испытаний, проводимых в аккредитованных сторонних испытательных лабораториях (центрах).

6.2 Балки принимают поштучно или партиями (таблица 7).

Партией считают количество изделий одной марки, изготовленное на одной технологической линии в пределах объема сменной выработки и оформленное одним документом о качестве. Допускается принимать за партию количество изделий, выпускаемых по конкретному заказу.

6.3 Каждая партия должна сопровождаться документом о качестве (паспортом), в котором указывают:

наименование и адрес предприятия-изготовителя и (или) его товарный знак;

условное обозначение продукции;

основные технические характеристики (породу и влажность древесины, марку клея, класс эксплуатации, группу качества ла ме лей и др.);

номер партии (договора, контракта);

количество в штуках и в метрах кубических;

обозначение настоящего стандарта;

Документ о качестве должен иметь подтверждение приемки партии техническим контролем предприятия-изготовителя. В документе о качестве рекомендуется приводить сведения о сертификации изделий и данные о массе элементов.

При экспортно-импортных операциях содержание сопроводительного документа о качестве уточняется в контракте.

6.4 В случае отрицательного результата приемочного контроля по показателям, проверяемым сплошным контролем, изделие бракуют и передают на доработку согласно технологическому регламенту.

В случае отрицательного результата приемо-сдаточных испытаний по показателям прочности клеевых соединений, проводят повторное испытание на удвоенном числе образцов. При отрицательном результате повторных испытаний все изделия, выпущенные с момента предыдущих испытаний, бракуют.

При установлении отклонений в расходе и равномерности нанесения клея немедленно устраняют технологическую причину нарушения.

6.5 При приемке изделий потребителем за партию принимают количество изделий в объеме заказа или в объеме одного транспортного средства (транспортный комплект), оформленное одним документом о качестве.

Потребитель имеет право проводить контрольную проверку качества готовой продукции по пунктам 1 - 6 таблицы 7, соблюдая при этом методы испытаний, указанные в настоящем стандарте, а также затребовать другие результаты приемосдаточных испытаний принимаемой партии изделий.

6.6 По договоренности сторон, приемка продукции потребителем может производиться на складе изготовителя, на складе потребителя или в ином, оговоренном в договоре на поставку, месте.

6.7 Приемка изделий потребителем не освобождает изготовителя от ответственности при обнаружении скрытых дефектов, приведших к нарушению эксплуатационных характеристик элементов в течение гарантийного срока службы.

6.8. Квалификационные испытания (при постановке продукции на производство) и сертификационные испытания проводят по всем требованиям настоящего стандарта, типовые испытания - при изменении технологии производства. Допускается совмещение квалификационных и типовых испытаний с сертификационными.

6.9 Порядок проведения производственного операционного контроля устанавливают в технологической документации с учетом требований настоящего стандарта.

6.10 В договорах (контрактах) могут быть оговорены другие или дополнительные условия правил приемки и методов испытаний, не противоречащие требованиям настоящего стандарта.

6.11 Контролируемые показатели, а также вид и периодичность их контроля приведены в таблице 7.

1.1 Настоящие технические условия распространяются на брус клееный профилированный для стен малоэтажных зданий, изготавливаемый на предприятии ООО «Элемент».

1.2. Технические условия могут быть применены для сертификации изделий.

2. Технические требования

2.1. Основные параметры и размеры:

2.1.1 Брус клееный изготавливается по требованиям настоящих технических условий и рабочим чертежам, утвержденным в установленном порядке.

2.1.2 Номинальные размеры бруса:

- 140х160 ,

- 140х204,

- 140х244,

- 185х160,

- 185х204,

- 185х244.

2.1.3 Предельные отклонения должны соответствовать значениям, указанным в табл. 1 или указываются в рабочих чертежах на конкретные конструкции.

Табл. 1

2.1.4 Влажность бруса при его изготовлении и приемке должна быть в пределах 10-12 %. Разница по влажности между склеиваемыми ламелями не должна превышать 2%.

2.1.5 Толщина склеиваемых ламелей в брусе должна быть в пределах 30-50 мм. Внешние ламели цельные, внутренние ламели могут быть как цельными, так и склеенными по длине на микрошип. Допускаются внутренние слои, не склеенные по длине, если длина каждого элемента не менее 1 000 мм, стыки в соседних слоях смещены на 40 мм и более, а зазор между кромками не превышает 1,5 мм, количество слоев при этом не менее 4-х.

2.1.6 Угловые соединения (чаши) заводского изготовления и соединения брусьев по длине выполняются согласно проектной документации на сооружение.

2.1.7 Готовая продукция должна удовлетворять требованиям, приведенным в табл. 2.

Табл. 2

2.1.8 Декоративная и огнебиозащитная обработка выполняется по согласованию с заказчиком по техпроцессам, утвержденным в установленном на предприятии порядке.

2.1.9 Ламели бруса склеиваются на гладкую фугу. Допустимое отклонение по толщине ламели не более 0,1 мм.

2.1.10 Сращивание ламелей по длине на мини-шип допускается для внутренней ламели минимальная длина заготовки на сращивание 200 мм. Длина шипа 10 мм.

2.1.11 Склеивание ламелей производится при температуре в производственном помещении от 15ºС до 24ºС и относительной влажности воздуха 35-65%.

2.1.12 Распил заготовок ламелей допускается смешанный. При сращивании лицевых ламелей необходимо соблюдать подбор заготовок с одинаковым расположением годовых колец и по текстуре.

2.2 Требования к материалам

2.2.1. Для изготовления клееного бруса применяются хвойные пиломатериалы (сосна, ель, лиственница) по ГОСТ8486-86 и с размерами по ГОСТ24454-80. Допускается применение пиломатериалов других пород по отдельным дополнительным техническим условиям, учитывающим специфику изготовления и эксплуатации сооружений.

Таблица 3

2.2.3 Для склеивания бруса должны применяться клеи повышенной водостойкости не ниже класса D4 DIN EN 2004.

3. Требования безопасности и охраны окружающей среды.

3.1. Применяемые для изготовления бруса клеи разрешены к применению органами государственного санитарного надзора и иметь гигиенические заключения.

3.2. При изготовлении, транспортировке и погрузо-разгрузочных работах соблюдаются требования настоящих ТУ и СНиП 2001.

3.3 При производстве бруса обеспечивается выполнение требований пожарной безопасности по ГОСТ 12.1.004.

3.4. Утилизация бруса является безотходной и не приносит вреда окружающей среде.

3.5. При оценке экологической безопасности бруса следует учитывать положения СТО БДП-3-94.

4. Правила приемки

4.1. Готовая продукция должна быть принята техническим контролем предприятия -изготовителя на соответствие требованиям настоящих технических условий, а также требованиям, определенным в договоре на изготовление (поставку) изделий. Продукция принимается партиями. Партией считают количество бруса одного сечения, оформленное одним документом об отгрузке. Объем партии устанавливают по согласованию изготовителя с потребителем.

4.2. Приемку бруса осуществляют по показателям, приведенным в п.п. 2.1.1, 2.1.2, 2.1.3. Эти показатели являются приемосдаточными. Контроль осуществляют в следующем порядке:

- из поставляемой партии бруса отбирают выборку методом случайного отбора по ГОСТ 18321;

- проверяют каждый брус в выборках на соответствие требованиям настоящих технических условий;

- партию принимают, если число дефектных брусьев в выборке не превышает 5 %.

4.3. При приемке следует проводить:

- визуальный осмотр;

- инструментальный обмер;

- оценку качества механической и защитной обработки;

- учет данных пооперационного контроля и результатов контрольных испытаний.

5. Методы контроля

5.1. Размеры бруса измеряют металлической линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 116 или специальными калибрами-шаблонами.

5.2. Отклонения от перпендикулярности сторон измеряют угольниками по ГОСТ 3749 и набором щупов для определения максимальной величины зазора.

5.3. Для материалов (древесины) и компонентов клеев и защитных составов, используемых в производстве, необходимо осуществлять входной контроль их качества с оценкой соответствия их показателей и методики их определения требованиям соответствующих нормативных или технических документов.

5.4. Качество древесины, комплектность партий, качество маркировки и упаковки оценивают визуально. Пороки древесины определяют и измеряют по ГОСТ 2140*.

5.5. Влажность древесины слоев определяют по ГОСТ 16588.

5.6. Шероховатость поверхностей определяют по ГОСТ 15612* или образцовым (эталонным) образцам.

5.8. Группу водостойкости клеев определяют по ГОСТ 17005.

5.9. Для контроля прочности клеевых соединений отбираются образцы согласно табл. 4.

Таблица 4

| Изгиб зубчатых соединений | Послойное скалывание | Расслаивание | Скалывание вдоль волокон |

| Не менее 5 клеевых соединений в смену | Не менее 5 клеевых швов от каждого элемента | Не менее 5 клеевых швов от каждого элемента | Не менее 5 клеевых швов от каждого элемента |

6. Гарантии изготовителя

6.2. Гарантийный срок службы бруса 3 года.

Список документов

В настоящих технических условиях приведены ссылки на нормативные документы:

Для изготовления клееных балок применяются строганные доски и бруски хвойных пород влажностью

БАЛКИ ПЕРЕКРЫТИЙ ДЕРЕВЯННЫЕ

Wooden joists. Specifications

ОКП 53 6625 0000

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом по гражданскому строительству и архитектуре при Госстрое СССР, Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного строительного комитета СССР от 04.08.87 N 159

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

Настоящий стандарт распространяется на балки из цельной и клееной древесины (далее - балки), предназначенные для устройства чердачных, междуэтажных и цокольных перекрытий в одно- и двухэтажных жилых и одноэтажных общественных зданиях.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Балки следует изготовлять в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. В зависимости от вида применяемой древесины (цельной или клееной) и числа черепных брусков балки подразделяют на типы:

БЦ0 - балка из цельной древесины без черепных брусков;

БЦ1 - то же, с одним черепным бруском;

БЦ2 - то же с двумя черепными брусками;

БК0 - балка из клееной древесины без черепных брусков;

БК1 - то же, с одним черепным бруском;

БК2 - то же с двумя черепными брусками.

1.2.2. В зависимости от вида защитной обработки балки подразделяют: с защитой от биоразрушения; с защитой от биоразрушения и возгорания.

1.2.3. Размеры балок и предельные отклонения от номинальных размеров должны соответствовать указанным на черт. 1 и в таблице.

Балки типов БЦ0 и БК0

Балки типов БЦ1 и БК1

Балки типов БЦ2 и БК2

1 - черепной брусок; 2 - гвоздь К4х100

1. Сечения 1-1, 2-2, 3-3 даны для балок из цельной древесины, сечения 1а-1a, 2a-2а, 3а-За, 4а-4а - для балок из клееной древесины соответственно шириной 50, 90, 130 и 180 мм.

2. Примеры применения балок для различных пролетов и их возможные сочетания в зависимости от величины нагрузки приведены в приложении.

2990; 3090; 3590; 3690;4190; 4290; 4490; 4590

Примечание. Допускается изготовление балок длиной 4790 и 4890 мм, высотой 175 мм, шириной 50, 90, 130 мм для чердачных перекрытий и балок типа БК2 длиной 4190, 4290, 4490 и 4590 мм, высотой 175 мм и шириной 180 мм.

1.2.4. Предельные отклонения от прямолинейности кромок балок по длине не должны быть более 5 мм для балок длиной, равной и менее 3,7 м, и 8 мм - для балок длиной более 3,7 м.

1.2.5. Предельное отклонение угла между плоскостями кромок (или пласти) и плоскостью торца от прямого угла не должно быть более 3 мм на высоту (ширину) балки.

1.2.6. При проектировании зданий с применением деревянных балок по настоящему стандарту принимают несущую способность:

- по прочности - соответствующую характеристикам древесины 2-го сорта по СНиП II-25 (для балок из клееной древесины - с учетом требований ГОСТ 20850 и ГОСТ 19414);

- по деформации - соответствующую прогибам, не превышающим предельных значений прогибов по СНиП II-25.

Предел распространения огня - менее 25 см.

Балки перекрытий с защитой от биоразрушения следует применять в зданиях V степени огнестойкости, а в зданиях IV степени огнестойкости при толщине штукатурки 1 см; балки с защитой от биоразрушения и возгорания - в зданиях IV степени огнестойкости.

1.2.7. Устанавливают следующую структуру условного обозначения балок:

Примеры условных обозначений

Балки из цельной древесины без черепных брусков, длиной 4190 мм, высотой 175 мм, шириной 50 мм, с защитой от биоразрушения:

То же, из клееной древесины с двумя черепными брусками, длиной 4190 мм, высотой 175 мм, шириной 130 мм, с защитой от биоразрушения и возгорания:

БК2 - 42.17.13В

1.3.1. Для изготовления балок должны применяться пиломатериалы хвойных пород по ГОСТ 8486 с размерами по ГОСТ 24454. Черепные бруски следует изготовлять из пиломатериалов хвойных пород по ГОСТ 8486 и лиственных пород (осина, ольха) по ГОСТ 2695.

1.3.2. Древесина балок и черепных брусков должна быть не ниже 2-го сорта, с расчетными характеристиками по СНиП II-25. Допускается использовать для черепных брусков древесину 3-го сорта хвойных пород.

1.3.3. Значения дефектов формы и обработки деталей (покоробленность, отклонение от параллельности пластей и кромок, обзол) не должны превышать допускаемых для пиломатериалов 2-го сорта.

1.3.4. Сквозные трещины, выходящие на торец, допускаются длиной не более 100 мм.

На пластях и кромках допускаются трещины глубиной не более 12 мм и суммарной длиной не более 1/3 длины балки; пластевые трещины при их противоположном расположении и смещении относительно друг друга по высоте балки менее 30 мм не допускаются.

Трещины в черепных брусках, не выходящие на торец, допускаются длиной не более 100 мм.

1.3.5. Сучки загнившие, гнилые и табачные, а также несросшиеся, расположенные на кромках, не допускаются.

1.3.6. Влажность древесины балок из цельной древесины до обработки защитными составами не должна быть более 20%, влажность древесины деталей для клееных балок должна быть (12±3)%.

1.3.7. Для крепления черепных брусков следует применять строительные гвозди К4х100 по ГОСТ 4028. Номинальное расстояние между гвоздями следует принимать 200 мм.

Расстояние от торца черепных брусков до первого гвоздя не должно быть менее 90 мм.

1.3.8. Отклонение расстояний между гвоздями по длине балок не должно быть более ±10 мм, а между гвоздями и кромками черепных брусков - более ±3 мм.

1.3.9. Черепные бруски могут быть составными по длине балки. Длина составной части должна быть не менее 1 м.

Читайте также: