Бизнес план производство арболита

Мини-завод по производству арболитовых блоков

Представленный ниже материал будет интересен энергичным людям, которые хотят организовать весьма прибыльный производственный бизнес или разнообразить уже имеющийся.

Мало для кого является секретом, что одним из наиболее стабильных и востребованных производств на рынке является производство строительных материалов. Объемы строительства в нашей стране увеличиваются с каждым годом, и все большее количество людей предпочитают жилью в многоквартирных домах индивидуальное строение на собственном земельном участке.

Наряду с большим выбором строительных материалов, представленных на рынке, существует один, который является не только конкурентноспособным, но и единственным, объединяющим положительные свойства каждого из них, сохраняя при этом полную экологичность и долговечность. Называется этот материал АРБОЛИТ.

В СССР арболит был разработан в 60-х годах ХХ века и прошел все технические испытания, был сертифицирован и стандартизирован. Именно из этого материала была построена станция в Антарктиде.

Арболит представляет собой композиционный материал, сформованный в виде блока или панели, состоящий из наполнителя, каждая частица которого обернута цементной оболочкой. В качестве наполнителя используются различные природные материалы: древесина, отходы льнопроизводства, отходы маслосемян и т.п. Однако наиболее перспективным наполнителем является древесина в виде щепы определенного размера и фракции. При этом нет необходимости использовать деловой круглый лес, так как подойдут любые отходы лесозаготовок, отходы деревообрабатывающих производств и т.п.

По своим прочностным характеристикам данным материал является конструкционным, а по теплопроводным характеристикам – теплоизоляционным. Учитывая тот факт, что арболит изготавливается из полностью природных материалов, это ставит его вне конкуренции.

Цена на арболит, на первый взгляд, может показаться высокой по сравнению с некоторыми другими материалами, однако стоимость готового дома оказывается минимум на 30 % ниже, чем при строительстве из любого другого материала при полном соответствии строительным нормам (СниПам). Экономия получается за счёт толщины стен, отсутствия дополнительных утеплителей, облегченного фундамента, дешевизны отделки (как наружной, так и внутренней). Известны случаи, когда строительные компании, построив несколько домов из арболита, полностью отказываются строить из других материалов.

Целью данной статьи является обоснование производственных подходов по изготовлению арболитовых блоков.

Одним из основных тормозов развития данной темы до недавнего времени было отсутствие качественной технологии производства и разработанного под эту технологию оборудования. Однако в настоящее время эта проблема решена предприятием «Опытно-Конструкторское Бюро «СФЕРА». Основной вид деятельности фирмы – разработка и изготовление нестандартного оборудования. У конструкторов данного предприятия имеется многолетний опыт в проведении научно-исследовательских и экспериментальных работ, в том числе с оборонной и деревообрабатывающей промышленностью.

Последние три года предприятие вплотную занимается технологией и оборудованием по изготовлению арболита. Проведенный патентный поиск за последние 50 лет по нескольким странам мира позволил определить состояние вопроса и сделать выводы о возможности применения полученных знаний в современных условиях. Кроме того, был проведен анализ арболитовых блоков современных производителей на предмет соответствия производимого материала ГОСТу, который еще никто не отменял. Данная работа проводилась совместно с предприятием ООО «ЭкоДревПродукт». Выводы оказались неутешительными: ни по прочности, ни по геометрии; исследуемый материал ГОСТу не соответствовал. Основной причиной являлась неправильная формовка блока с последующей моментальной распалубкой. На основании полученных данных стало очевидно, что основным оборудованием, отвечающим за качество производимого материала, являются вибропресс и формы. Данное оборудование было спроектировано и изготовлено на предприятии ООО «ОКБ «СФЕРА». На сегодняшний день оборудование прошло эксплуатационные испытания и стадию доводки. При этом используемая технология предполагает запечатывание арболитовой смеси в блоке с последующей выдержкой. Уплотнение смеси в форме обеспечивается вибрацией формы на столе вибропресса в процессе ее заполнения с последующим сжатием. Таким образом, плотность получаемого блока, его прочность и геометрия полностью обеспечиваются.

Однако только основного оборудования для производства арболитовых блоков недостаточно. Необходимо иметь измельчитель (шредер), который производит щепу определенного размера из отходов древесины, а также бетоносмеситель.

Компоновка технологической линии может сильно отличаться в зависимости от уровня механизации всего технологического процесса. Именно поэтому предприятием были разработаны две производственные линии для изготовления арболитовых блоков. Качество получаемого материала на обеих линиях одинаково и соответствует ГОСТу, однако стоимость оборудования отличается в десятки раз. При этом суммарная производительность отличается незначительно. К тому же использование большого количества вспомогательного оборудования (нории, транспортеры, пневмотранспорт, компрессоры, бункеры-накопители и т.д.) требуют квалифицированного обслуживания. Такая сложная линия была установлена и успешно эксплуатируется в г. Тейково Ивановской области.

Однако мы считаем, что наибольший коммерческий интерес имеют линии с минимальным набором вспомогательного оборудования, где механизированы только очень тяжелые (в физическом плане) операции. К тому же такие линии являются весьма мобильными и не требуют сложной инфраструктуры помещений. Эти производства можно поставить где угодно, лишь бы по близости был источник сырья. Все оборудование находится в одном ярусе, и достаточна высота от пола до потолка 2,5 м.

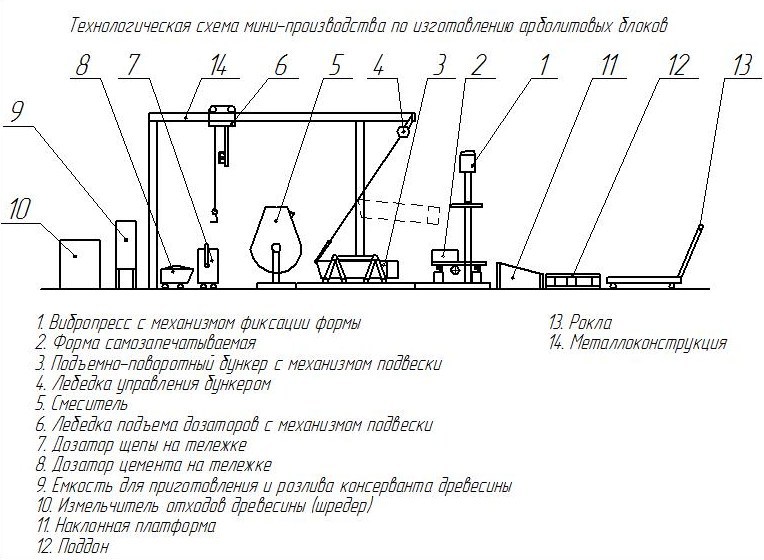

На схеме представлена технологическая линия мини-производства по изготовлению арболитовых блоков.

Работает производство следующим образом: сначала нарабатывается щепа из отходов древесины. С этой целью используется измельчитель (шредер) 10.

В процессе приготовления арболитовой смеси помимо щепы, воды, цемента, необходимо добавить консервант древесины. Как правило, в качестве консерванта используется раствор сульфата алюминия. Он необходим для того, чтобы перевести сахара, находящиеся в древесине, в неактивное состояние. Это позволит увеличить долговечность материала и сделать его биологически инертным. Раствор сульфата алюминия не является агрессивным химическим соединением, так как одним из его применений является обработка воды, которая течет из крана в Вашей квартире. Емкость 9 предназначена для приготовления раствора сульфата алюминия, так как с завода это химическое соединение отпускается в мешках в сухом концентрированном виде.

Следующим этапом подготовки к началу работы минизавода является закупка цемента и разгрузка его поблизости от производственной линии. Цемент может быть в мешках, в кулях, россыпью при доставке цементовозом. В последнем случае потребуется дополнительная емкость, расположенная на улице.

После того, как все подготовлено, можно приступать к работе.

Бетоносмеситель 5 загружается в определенных пропорциях щепой, водой, цементом, консервантом. При этом цемент и щепа подвозятся в зону бетоносмесителя в дозаторах 8 и 7. При помощи лебедки 6 дозаторы поднимаются и перемещаются к бетоносмесителю. Загрузка производится путем опрокидывания. Консервант и вода подаются в бетоносмеситель ведрами. В виду того, что объем разовой загрузки соответствует объему 4-5 блоков, количество консерванта и воды - незначительно. После перемешивания бетоносмеситель опрокидывается в подъемно-поворотный бункер 3. Производится выгрузка арболитовой смеси. Затем бетоносмеситель возвращается в вертикальное положение и производится очередная загрузка. При правильной организации работы бетоносмеситель выключается только при перерыве на обед и в конце смены.

Арболитовую смесь из подъемно-поворотного бункера необходимо доставить в формы 2, предварительно установленные и зафиксированные на столе вибропресса 1. Для этого включается лебедка 4, посредством механизма подвески бункер поднимается и перемещается вперед к вибропрессу таким образом, чтобы разгрузочные лотки бункера оказались точно над формами. Точность достигается кинематически в процессе монтажа оборудования. Затем включается вибратор стола вибропресса и производится загрузка форм двумя рабочими с двух сторон при помощи специальных скребков. При этом смесь, порциями попадая в формы, предварительно уплотняется за счет собственного веса и вибрации стола. После заполнения смесью формы закрываются контактными пластинами и сдвигаются на центр стола до упора. Включается вертикальный подпрессовщик, состоящий из электродвигателя, винтового механизма, поперечной балки и размещенных на ней двух трамбовочных пластин. Трамбовка производится при включенном вибраторе и происходит это автоматически. После того, как защелки, расположенные на формах, сработают и зафиксируют контактную пластину, вибропресс останавливается. Трамбовочные пластины с поперечной балкой поднимаются в исходное положение. Формы сдвигаются со стола вибропресса по наклонной платформе 11 на поддон 12. После заполнения поддона формами с арболитовой смесью поддон транспортируется в зону выдержки с помощью роклы 13.

С целью снижения стоимости производственной линии была разработана методика, позволяющая не в ущерб качеству ограничить количество используемых форм. Это достигается конструкцией самой формы. Арболитовая смесь уже в течение одного-трех часов становится достаточно прочной. Разъединив боковые части формы, их вынимают для повторного использования, при этом, верхняя и нижняя контактные пластины остаются на блоке для предотвращения его коробления. Сформованный блок остается неподвижным в зоне выдержки еще в течение нескольких часов. После затвердевания блоки укладываются на поддоны друг на друга и транспортируются на улицу под навес для полного досыхания. Исходя из производительности минизавода 200-300 блоков в смену, количество форм должно быть 30-40 штук, а количество контакных пластин 400-600 штук. При этом, количество рабочих, занятых в производстве, должно быть 4-5 чел.

В заключение хотелось бы дать пару советов людям, заинтересовавшимся представленным материалом:

1. Ориентируйтесь на изготовление продукции только самого высокого качества.

2. Работайте только с профессионалами.

За более подробной информацией обращайтесь по телефонам и электронной почте, смотрите раздел Контакты.

Бизнес-план по производству арболитовых блоков

Т.к. арболит на 80-90% состоит из щепы, то производство арболитовых блоков целесообразно организовывать на предприятиях, имеющих много отходов древесины, т.е. где сырье для щепы достается бесплатно. При этом для получения достаточной прибыли, объемы производства должны составлять не менее 7-10 м 3 в день.

Для производства арболитовых блоков необходимо следующее сырье, в расчете на 1 м 3 :

- Щепа – 1166 литров.

- Цемент – 237 литров (333 кг).

- Раствор сульфата алюминия – 112 литров (90кг сухого вещества на 1000 литров воды).

- Вода – зависит от влажности щепы. Количество воды определяется следующим способом: Нужно произвести несколько тестовых замесов смеси в растворосмесителе с целью определения требуемого количества воды. Воду добавлять в смесь нужно до того момента, пока смесь не начнет блестеть (перейдет границу матовая-глянцевая). А в рабочих замесах воды нужно добавлять чуть меньше, т.е. чтобы смесь еще не начала блестеть, но была на грани.

Если требуемая производительность составляет 1000 м 3 в месяц, то требуемое количество линий (мини-заводов) по производству арболитовых блоков рассчитывается следующим образом: Исходя из размеров блока 500х300х200 мм, получаем, что в одном м 3 33,3 блока. Соответственно, за месяц нужно произвести примерно 1000х33,3=33300 блоков. В месяце примерно 21 рабочий день, отсюда за рабочий день нужно производить примерно 33300/21=1585 блоков. С учетом, что производительность одной линии (мини-завода) составляет минимум 250 блоков в смену, требуемое количество линий, работающих в одну смену (8 часов) равно 1585/250=6. Если линии работают в две смены, то число линий равно 3.

Затраты на создание бизнеса

Требуемые площади

Для производства арболитовых блоков из расчета на одну линию (мини-завод), работающую в одну смену (8 часов) требуемые площади составляют:

- Зона производства арболитовых блоков – 50 м 2 (можно не отапливаемое помещение). Непосредственно сама линия формовки имеет габариты примерно 7х2х2,5 метра (длина х ширина х высота).

- Зона выдержки и распалубки. Отапливаемое помещение с выдержкой блока в течение одних суток и распалубкой через один час после формовки – 150-200 м 2 . Высота от пола до потолка не менее 2,5 метра.

- Навес на улице. Площадь определяется самостоятельно в зависимости от ритмичности отгрузки.

Табл. 1. Требуемые площади для 3 линий, работающих в две смены

Наименование;Площадь в расчете на 1 линию, кв.м.;Число линий;Общая площадь, кв.м. Зона производства арболитовых блоков;50;3;150 Зона выдержки и распалубки;150-200;3x2*;900-1200 Навес на улице **; ;Затраты на производственные линии (мини-заводы)

* Ввиду того, что блок в отапливаемом помещении должен выдерживаться не менее 20 часов, зона выдержки при работе в две смены увеличивается в два раза.

** Площадь определяется самостоятельно в зависимости от ритмичности отгрузки.

Как открыть производство арболитовых блоков

Начиная любое производство, будущий хозяин изначально задумывается о реализации готовой продукции, будет ли на нее спрос. Конечно это главный вопрос, и его решение должно стоять на первом месте. Мало наладить производство, работающее как часы, необходимо развивать продажи, вкладываться в рекламу и развивать бренд. Недаром Остап Бендер сказал что реклама – двигатель торговли, не согласиться с ним сегодня, особенно нельзя. В эпоху глобальной индустриализации и развития всемирной интернет-паутины, стало легче о себе заявить, но в сложившейся ситуации неизбежно вырастает конкуренция. Здоровая конкуренция это выпуск качественной продукции, а итог плотное закрепление на рынке с доверием к вам и постоянно растущая прибыль. Заходя на рынок с новым продуктом, необходимо развивать производство до малейших тонкостей.

Открывающих производство по выпуску арболита, можно разделить на две основные группы. Первая - лесоперерабатывающие производства, отходы основного производства которых постоянно растут, и возникает вопрос с их утилизацией. Вторая группа, собственно сами клиенты, уже построившиеся из арболита и испытавшие на себе все прелести в нехватке на рынке арболита и долгие очереди за ним. Про третью группу особого смысла нет говорить, т.к. людей просто вкладывающих денежные средства без знакомства с данной сферой, имеющих слабое представление о ней или не подогретых интересом, найдется мало. В сложившейся ситуации у первой и второй группы невольно возникает вопрос с чего же начать, чтобы запустить и грамотно отладить производство, но и главное приносящее доход.

Мы поможем разобраться в данных вопросах. Речь пойдет об информации для первых двух групп, третья группа, несомненно, будет и она, должна изучить попутно дополнительную, еще не известную информацию и внимательно ее переработать.

Где открывать производство

Любое производство начинается с места размещения и его площади. Для первой группы таким местом скорее станет выделенная часть собственных производственных площадей, второй же группе придется столкнуться с проблемой в поиске таких площадей. Вот здесь и разберем данный вопрос. В теории, производственной площадкой может стать «абсолютно любое» не жилое помещение, с необходимым разрешением. На практике такое «абсолютно любое» помещение может стать бревном в колесо вашего бизнеса. Основным критерием в выборе производственного помещения для выпуска арболитовых изделий, должно быть наименьшее расстояние нахождения от основного источника сырья – отхода древесины. Находясь на пилораме или вблизи, вы тратите минимум на перевозку. При сложившейся сегодня ситуации в топливной сфере, а именно с ростом цен на ГСМ, возить далеко не имеет никакого смысла. Это надо учесть в дальнейшем и при работе с клиентами, т.к. находясь на приличном удалении от покупателей, вы также стремитесь остаться без заказов, клиент всегда должен иметь возможность приехать и увидеть производство лично. И так, из чего сделать и каким должно стать производство по выпуску арболитовых изделий. Лучшее место для производства – бывшее производство ДСК или ЖБК, тут не поспоришь, есть и подъездные пути и инфраструктура. Да сегодня есть и такие развалившиеся гиганты, на чьих территориях находятся арендаторы разных уровней. Заезжая в пустой цех, можно минимальными затратами быстро запустить производство, минусом такого производства может стать дорогая аренда. Вторым типом по значимости в выборе такого помещения для производства, могут стать бывшие сельскохозяйственные и животноводческие комплексы, парки сельхозтехники, хранилища сельхоз продукции. Они, как правило, находятся на небольшом удалении от развитой инфраструктуры, имеют неплохие подъездные пути, хорошую энергосеть. Аренда таких помещений или покупка будет стоить вменяемых денег. Плюсом нахождения на таких местах, может послужить наличие местного населения не избалованного расценками на работы, готовых работать руками. Третьим типом в выборе помещения для производства, станут отдельно стоящие цех или склад на действующих заводах и фабриках. Имея место, скорее как арендованное, на таких предприятиях, вы конечно зависимы от всей внутренней жизни предприятия, но и имеете ряд плюсов, в качестве хороших подъездных путей, охраны вашей территории, хорошую энерговооруженность, минимально возможную проверку со стороны надзорных органов, а также всегда имеющуюся возможность вашего посещения клиентами. Минусом такого нахождения могут стать дорогая аренда или цена выкупа, а также возможное удаление от источника основного сырья. Четвертым типом производства может стать собственно построенное производство, на нем останавливаться нет смысла, ввиду определения его масштабов и наполненности самим хозяином, а также иных условий. Итак, давайте подытожим основные критерии для выбора производства:

- нахождение вблизи востребованной сырьевой базы, т.е. отходов лесоперерабатывающего производства, где придется их покупать или забирать;

- наличие капитального строительства с хорошей энерговооруженностью;

- наличие хороших подъездных путей и прилегающих площадок для погрузо-разгрузочных работ, способных привезти к вам не только клиентов на собственном транспорте, но и осуществить безпроблемный проезд большегрузной техники, с учетом ее беспрепятственного разворота и выезда с территории;

- минимальное удаление от населенных пунктов.

Какое помещение выбрать

Теперь разберемся в самом помещении, какой площадью и высотой потолков оно должно обладать, что необходимо в нем расположить первоначально, какими устройствами – помощниками желательно обзавестись, какой температурный режим необходим в рабочих зонах. Площадь помещения зависит в первую очередь от условий выдержки при плюсовой температуре готовой продукции в двух-трехнедельный срок после ее изготовления. Так как наша продукция связана с мокрым способом производства, то есть в производстве принимает участие цемент и вода, то в холодное время года, при температурах ниже 5 градусов, необходимо готовую продукцию поместить в выделенное пространство с температурой не ниже 15 градусов. Таким пространством может стать либо зона в самом производстве, тогда производство должно обладать площадью порядка 400 кв.м. или отдельно стоящее помещение с заданным температурным режимом выдержки, тогда производство можно сократить до 200 кв.м. высота потолка в производственном помещении зависит от типа размещаемого оборудования. Для Сферы 1 достаточной высотой будет и 3 м, а вот Сфере 2 потребуется уже 4 м. Необходимым условием для экономии площади производства, может послужить наличие кран балки, электроштабелера или погрузчика. Установка пустых и полных форм или поддонов с цементом и продукцией друг на друга, экономит место, будь то в цеху или в сушилке. Примерное расположение оборудования в цеху можно посмотреть на прикрепленной схеме. Переработку отходов древесины желательно производить в отдельном помещении, но так чтобы оно соединялось с основным производством посредством открытого участка стены, такой способ позволяет решить установку измельчителя древесины в помещении, где находится отлет, а поток с готовой щепой направлять в помещение, где установлен станок для изготовления арболита. Размер такого помещения должен позволять занести и разместить древесные отходы длиной не менее 6 м, исключая попадания в зимнее время на них осадков. Площадь помещения с учетом размещения в ней зоны предварительной выдержки готовой продукции, также зависит от производительности станка и работы его в одну или две смены, чем больше производительность, тем большая площадь производства требуется. Итак, производственное помещение условно можно разделить на следующие зоны:

Производство арболита: обзор предприятия и бизнес-план

Арболит (данный стройматериал еще называют древесным кирпичом) – это строительный материал, экологически чистый и недорогой.

Он применяется для малоэтажного строительства и может служить как утеплитель для несущих стен.

Арболит производится в виде блоков размерами 50х25х20 см, который изготовлен из смеси:

-

;

- цемента;

- воды;

- хлористого кальция (либо сернокислого алюминия).

Чем привлекателен такой бизнес?

Главным привлекательным моментом в производстве арболита выступает бесплатность многих компонентов его сырья, таких как:

Плюсы бизнеса по производству этого строительного материала в том, что для его организации не нужно много ресурсов, больших производственных площадей и рабочей силы.

За счет низкой себестоимости продукции возможно получение дополнительной прибыли.

Выгоды можно свести к следующему списку:

- малые стартовые вложения в бизнес;

- невысокая себестоимость продукции;

- экологичность арболита, что, в условиях современных тенденций в области борьбы за чистоту окружающей среды, в дальнейшем будет способствовать все большему повышению спроса на него.

Что такое арболит и каковы его достоинства?

Арболит обладает целым рядом несомненных преимуществ.

Вот эти преимущества:

- материал экологичен;

- 30-сантиметровая толщина блока имеет лучшие звукоизоляционные и теплоизоляционные свойства, нежели стена 75 см, имеющая толщину в три кирпича;

- арболитовый блок легко пилить, шлифовать, сверлить и т.п.;

- блоки не гниют и не плесневеют;

- высокая огнестойкость материала;

- легкость;

- так как арболит крупнопорист, это обеспечивает необходимый уровень влажности и улучшенный воздухообмен в помещении;

- высочайшая долговечность.

Организация сравнительно небольшого бизнеса по производству арболита предполагает объем выпуска примерно в 500 м3 ежемесячно.

Первичные инвестиции в производство составляют сумму в 900 тыс. руб., смета выглядит следующим образом:

- Приобретение смесительной станции обойдется в 120 тыс. руб.

- 30 пресс-форм. Стоимость – 110 тыс. руб.

- Приобретение комплекта ручных трамбовок обойдется в сумму 15 тыс. руб.

- Сушильная камера по цене 350 тыс. руб.

- Покупка металлических поддонов обойдется в 30 тыс. руб.

- Цена на щепорубительную машину РРМ-5 составляет 150 тыс. руб.

- Дозаторы цемента, щепы обойдутся в 50 тыс. руб.

- Прочие расходы составят порядка 75 тыс. руб.

Итоговая сумма вложений составляет 900 тыс. руб.

Описание предприятия

Чтобы осуществлять производственную деятельность, следует зарегистрировать ИП. Рациональным будет выбор в пользу упрощенной системы налогообложения, которая составляет 6% валового дохода. Как только будут наняты сотрудники, следует встать на учет в качестве работодателя в ФСС и ПФР, ежемесячно уплачивая страховые взносы за сотрудников.

Чтобы ежемесячно выпускать арболит объемом 500 м3, необходима аренда помещения с площадью от 250 м2.

В случае установки в данном помещении сушильной камеры срок выдержки блоков из арболита может быть сокращен до нескольких часов.

Помещение будет эксплуатироваться следующим образом:

- 50 м2 будет занимать зона производства;

- 100 м2 – зона сушки и выдержки;

- 100 м2 – складирование готовых арболитных блоков.

Предприятие может работать в одну смену по 8 часов с двумя выходными (то есть 5 дней в неделю).

Для осуществления производства потребуются:

- 4 человека разнорабочих;

- 1 бухгалтер;

- 1 менеджер по сбыту и снабжению.

Технология процесса производства

Основное сырье, необходимое для изготовления 500 м3 арболита в месяц:

Воду следует добавлять исходя из влажности щепы до тех пор, пока щепа не станет блестеть.

Этапы производства сводятся к следующим:

- Щепа загружается в смесительную станцию, включается привод и добавляется хлористый кальций либо сернокислый алюминий. Происходит расщепление щепы до нужных размеров, а также нейтрализация сахаров при помощи сернокислого алюминия либо хлористого кальция.

- Как только щепа расщепилась, в станцию понемногу добавляется вода и цемент, все окончательно перемешивается;

- Смесь загружается в пресс-формы и уплотняется.

- После уплотнения арболитные блоки необходимо извлечь из форм и выдержать от 2 до 4 дней для полного высыхания, после чего их можно складывать один блок на другой.

Окончательную плотность материал приобретает лишь через 30 дней.

При наличии сушильной камеры процесс изготовления арболитных блоков значительно сокращается, поэтому использование складских помещений сводится к минимуму.

Складировать блоки для просушки на открытой площадке допускается только в теплое время года с обязательной защитой от осадков.

Маркетинговый план

Следует заранее продумать пути реализации продукции. Сезон интенсивного использования арболита как строительного материала начинается в весенний период и заканчивается осенью.

Цена за розничную продукцию составляет примерно 4000 руб. за 1 м3, оптовая – примерно 2500 руб. за 1 м3.

Реализовать продукцию можно следующим образом:

- предложить оптовым перекупщикам;

- продать в розницу для индивидуального строительства населению;

- заключить договоры по поставке блоков из арболита со строительными организациями;

- продажа блоков организациям, занимающимся продажами на строительных рынках и в гипермаркетах.

Расходы на каждый месяц

Ежемесячные расходы составят:

- аренда помещения размером в 250 м2 – около 80 тыс. руб.;

- покупка сырья потребует вложений на 800 тыс. руб.;

- расходы на воду, электричество и отопление – около 40 тыс. руб.;

- траты на зарплату и страховые взносы – 90 тыс. руб.;

- выплата налогов (6%) – 90 тыс. руб.;

- рекламные затраты – 110 тыс. руб.;

- другие расходы могут составить 50 тыс. руб.

Доходы

Если реализовывать каждый месяц 500 м3 блоков из арболита, из них 70% по цене опта (2500 руб. за м3) и 30% по розничной цене (4000 руб. за м3), то выручка будет составлять 1 млн 475 тыс. руб.

Видео

Схематично производство арболитовых блоков представлено на видео:

Бизнес-план по производству арболитовых блоков

Постоянно развивающийся рынок строительных материалов позволяет внедрять новые и новые материалы. И, как все новое на рынке, арболитовые блоки пользуются популярностью. Но это не единственный фактор, почему покупатели проявляют к ним интерес. Прекрасные теплоизолирующие и экологические характеристики помогают поддерживать высокий спрос на этот продукт. Представленный нами бизнес-план по производству арболитовых блоков укажет на основные тонкости такого производства. Данный пример поможет составить представление об организации и работе блочного производства.

Обоснование бизнес-плана

Организацию производства арболитовых блоков планируется осуществлять в средненаселенном городе с населением более 100 тысяч человек, в котором существуют деревообрабатывающие предприятия. Как и большая часть материалов для строительства, арболитовые блоки пользуются плохим спросом в зимний период, когда приостанавливается большинство строительных работ. Рынок хорошо развивается, но из-за присутствия недобросовестных производителей покупатели предпочитают приобретать арболитовые блоки от проверенных брендов, имеющих положительные отзывы о качестве производимых ими материалов. Чтобы приобрести такой статус, предполагается решение следующих задач:

- Четкое соблюдение технологии производства.

- Использование исключительно качественных материалов, характеристики которых соответствуют требованиям технологии производства.

- Проведение маркетинговой политики, ориентированной на позиционирование продукции как качественной, соответствующей требованиям.

Чтобы положение на рынке было устойчивым, необходимо соответствовать потребностям рынка по качеству продукции, поддерживать адекватную ценовую политику, договориться о поставках продукции оптовым поставщикам и крупным строительным организациям.

Подробнее остановимся на рисках этого бизнеса:

- Сложность выпуска качественного продукта.

- Низкая информированность покупателей о данном виде строительных материалов

- Нежелание торговых организаций закупать данный вид строительных материалов.

Чтобы избежать первого риска, планируется закупить профессиональное оборудование для производства арболитовых блоков и использовать только качественные компоненты. Для соблюдения правильных соотношений и технологии производства необходим технолог с опытом работы в производстве данного строительного материала. Решения второй проблемы планируется достигнуть посредством печати рекламных буклетов, которые распространяются на строительных рынках и базах региона, продающих нашу продукцию.

Чтобы преодолеть третий риск, в развитии используются активные продажи. Квалифицированные менеджеры по продажам должны заниматься продвижением производимой продукции среди строительных и торговых организаций.

Оформление

Для работы планируется привлечь средства инвестора в размере 40%. Остальные 60% покрываются за счет собственных средств.

Выбирается форма деятельности ООО.

Оптимальной системой налогообложения для данного производства является УСН 15%. Дело в том, что арболитовое производство связано с существенными затратами (материалы для производства, арендная плата за помещение, электроэнергия, газ). Все это необходимо для обеспечения полного цикла производства.

ОКВЭД: 26.65 «Производство изделий из асбестоцемента и волокнистого цемента»; 51.53.24 «Оптовая торговля прочими строительными материалами».

Лицензия не требуется, но необходимо получить сертификат качества в соответствующей организации. На эти цели выделяется 45 тыс. рублей.

Поиск персонала

Для контроля правильности соблюдения процессов производства будет необходим технолог, имеющий опыт в производстве арболитовых блоков. Также на него возлагаются обязанности бригадира. Еще потребуются два работника производства, бухгалтер, менеджер оптовых продаж. Обязанности директора будет выполнять учредитель.

| Должностная единица | Зарплатный фонд |

| Технолог-бригадир | 30 000 |

| Работник производства (2 чел.) | 50 000 |

| Менеджер оптовых продаж | 25 000 |

| Бухгалтер (совмещение) | 10 000 |

| Директор | 25 000 |

| Всего | 140 000 |

| Единый соцналог, 30% | 42 000 |

Аренда помещения

Для обеспечения полного цикла производства необходимо арендовать площадь, состоящую из следующих помещений, прилегающих друг к другу:

- Производственное помещение (100 кв. м).

- Зона сушки блоков (100 кв. м).

- Склад для хранения готовой продукции (150 кв. м).

- Территория для хранения щепы, цемента и прочих компонентов и деталей (50 кв. м),

- Кабинет директора (10 кв. м).

- Стандартный офис (12 кв. м).

Общая площадь помещений составляет 422 кв. м.

Средняя стоимость аренды данного помещения составляет: 65 тысяч рублей в месяц. Необходимо будет внести арендную плату сразу за три месяца.

К данному помещению существует ряд требований:

- В помещение заведено трехфазное электроснабжение.

- Имеются системы водоснабжения и канализации.

- В помещение сушки блоков заведено газоснабжение.

- Возможен беспрепятственный доступ для грузовых автомобилей.

Для начала работы производства необходимо будет приобрести:

- Вибропресс.

- Бетоносмеситель.

- Подъемно-поворотный бункер.

- Измельчитель древесины.

- Форма для производства блоков (100 шт.).

- Дозатор щепы.

- Дозатор цемента.

В данной таблице представлен расчет стоимости мебели и оборудования:

| Что закупается | Количество | Цена |

| Оборудование для производственного цеха (комплект) | 1 | 810 000 |

| Пуско-наладочные работы | 1 | 50 000 |

| Устройство системы отопления в помещении сушки блоков | 1 | 230 000 |

| Мебель в офис | 3 | 30 000 |

| Ноутбук | 3 | 54 000 |

| МФУ | 1 | 7 000 |

| Другие зaтраты | 1 | 30 000 |

| Всего | 1 211 000 |

Итого, при запуске понадобится 1 406 000 рублей.

Продвижение бизнеса

Планируется продвижение бизнеса по двум направлениям: онлайн и офлайн.

Офлайн-продвижение планируется проводить средствами рекламы в строительных справочниках, размещением рекламы в местных газетах.

Из онлайн-методов продвижения планируется использование следующих инструментов: создание лендинга, SEO-продвижение, таргетинг и контекстная реклама.

Формирование заинтересованности конечных потребителей в продукции осуществляется посредством социальных сетей: Facebook, VKontakte, Instagram.

В общей сложности, за первые три месяца планируется потратить на рекламу 150 тысяч рублей. По истечении срока рекламный бюджет будет составлять 15 тысяч рублей в месяц.

Расчет затрат

На запуск

В данной таблице представлены вложения в запуск предприятия:

| Расходная графа | Зaтрaты |

| Оформление и сертифицирование | 45 000 |

| Зарплатный фонд на 2 месяца | 280 000 |

| Аренда помещения на 3 месяца | 195 000 |

| Закупка оборудования | 1 211 000 |

| Продвижение на первые 3 месяца | 150 000 |

| Всего | 1 881 000 |

Как изначально планировалось, 40% средств на открытие выделяется инвестором (752 400 рублей), остальные 60% из личных средств (1 128 600 рублей).

Ежемесячные

| Статья расходов с 3-го месяца работы | Зaтраты |

| Зарплатный фонд | 140 000 |

| Аренда | 65 000 |

| Электроэнергия и газ | 85 000 |

| Банковские услуги (ведение счета, комиссии) | 2 000 |

| Приобретение сырья для производства арболитовых блоков | 1 100 000 |

| Офисные расходы | 5 000 |

| Интернет, телефония | 3 000 |

| Реклама | 15 000 |

| Всего | 1 415 000 |

Сколько приносит бизнес

В данной таблице представлен расчет производства в пиковый (летний) период:

| Группа | Штук | Стoимость за штуку | Доход |

| Производство блоков арболитовых блоков 200х300х500 | 14 400 | 120 рублей | 1 728 000 рублей |

| Всего: | 1 728 000 рублей |

Налогооблагаемая база составляет:

1 728 000 – 1 415 000 = 313 000 рублей.

Вычтем из нее затраты на ЕСН и получим: 313 000 – 42 000 = 271 000 рублей.

271 000 х 0,15 = 40 650 рублей составит ежемесячный налог.

Чистая прибыль, таким образом, составит:

313 000 – 40 650 = 272 350 рублей в месяц.

Рентабельность бизнеса составляет:

(272 350 / 1 728 000) х 100 = 15,76%.

Получившийся показатель является достаточно высоким для производства. Но надо учитывать, что он рассчитан с учетом полной загрузки имеющихся в штате сотрудников производства и с условием полного сбыта производимой продукции. В зимний период доходность может уменьшиться или даже стать отрицательной. Также немаловажное значение имеет местоположение, в регионах с низкой стоимостью древесины данное производство будет более выгодным.

Произведем расчеты сроков окупаемости. Учитывая тот фактор, что 40% прибыли выделяется инвестору, вложившему соответствующую часть в открытие, ежемесячная прибыль основного учредителя составляет: 272 350 х 60% = 163 410 рублей. Соответственно: 1 128 600 / 163 410 = 6,9 месяца – срок окупаемости.

Перспективы бизнеса

При проведении грамотной политики сбыта готовой продукции можно обеспечить полную загрузку работы предприятия по производству арболитовых блоков. Используя имеющееся оборудование, возможно перейти на сменный график, непрерывный режим работы производства, тем самым увеличив объемы производства, а соответственно, и прибыль. Арболитовые блоки являются перспективным строительным материалом, опережающим по многим характеристикам своих конкурентов. Есть мнения, что со временем его популярность при производстве строительных работ будет только расти.

В итоге

Бизнес по изготовлению арболитовых блоков является перспективным направлением, а рынок – активно развивающимся. Но для того, чтобы занимать устойчивое положение на рынке, необходимо соблюдать следующие пункты:

- Производить блоки только из качественного сырья.

- Полностью соблюдать технологию производства.

- Вести грамотную рекламную политику.

- Производить полный сбыт готовой продукции.

- Продвигать данный продукт среди строительных организаций.

Конкурируя с газобетоном и шлакоблоками, арболитовые блоки имеют целый ряд преимуществ: высокие показатели теплоизоляции и шумоизоляции, гибкость материала при кладке, высокая прочность, хорошее влагопоглощение, простота и надежность крепления чего-либо на стены, простота монтажа. Опираясь на данные характеристики, можно перетянуть клиентов с рынка конкурирующих строительных материалов на работу с арболитовыми блоками, тем самым обеспечив себе устойчивое положение на рынке и перспективы для увеличения объемов производства, а следовательно, и прибыли.

Надеемся, наш бизнес-план по производству арболитовых блоков с расчетами оказался вам полезен!

Читайте также: