Zav 3d принтер настройка

Разработал принтер и продает корпуса и прочие необходимые детали Наиль Гимадеев из славного города Стерлитамака .

Сайт компании КОМПАНИЯ UNI 3D , группа в VK (можно посмотреть рекомендации по закупке всего необходимого у дядюшки Али , инструкции по сборке , печатные детали и тд.)

Также можно посмотреть на ютюбе у Дмитрия Сорокина

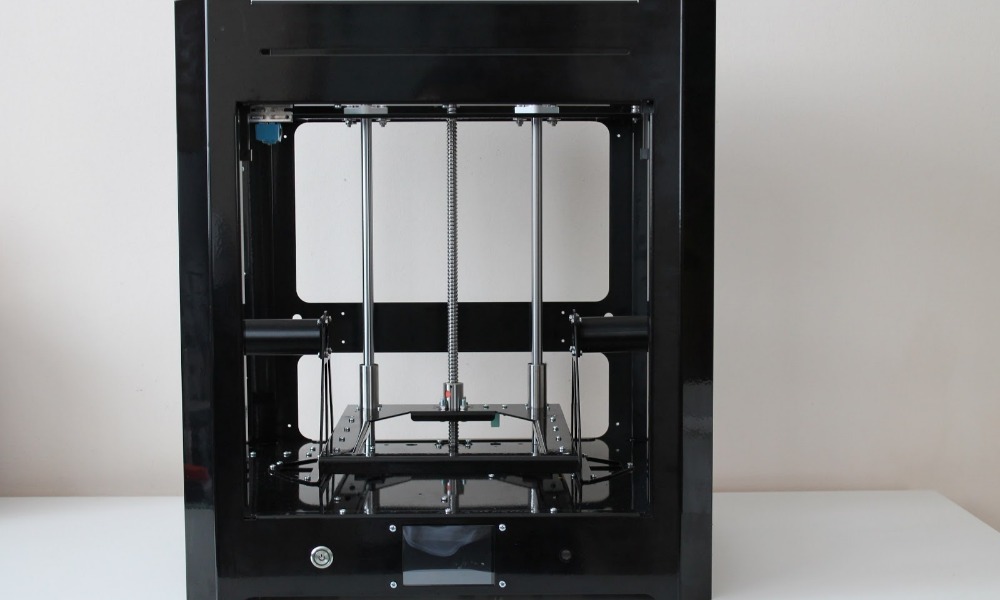

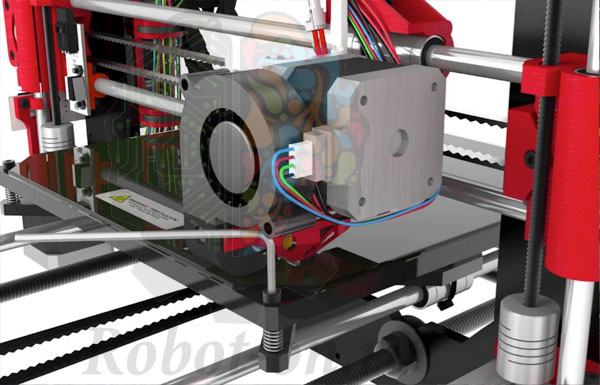

Основная деталь - корпус из металла , сконструированный таким образом , чтоб можно было собрать принтер под себя выбрав кинематику (H-bot/CoreXY) , тип экструдеров и их количество ( один или два ), область печати (200х200х300 или 200х300х300), с термокамерой или без. тип электроники и тд. Расчетная стоимость принтера от 32000 до 65 0000 , зависит комплектации которую хочешь собрать.

У меня нет опыта сборки подобного оборудования , да и первый принтер у меня появился в январе этого года. Им стал Anycubic i3 mega (можно почитать в блоге у Антона Самсонова )

Anycubic для моих задач вполне подходит качество печати достойное , так что не было видимых причин для еще одного принтера , но ведь интересно же собрать)) , посему когда друзья спросили что я хочу на день рождения , ответ у меня был готов.

Собираем корпус.

Он тяжелый ! Метал совсем не китайский, 1.5 мм корпус и 2 с хвостиком стол . Покраска качественная порошковая , на вид фирма фирмой ! Собрал стол , все отверстия совпадают идеально ! И сегодня ночью мне будут сниться винты М3 ,более 50 на сборку ушло .

Собрал механику , немного повозился с настройкой рельс и стола да и в магазин пару раз бегал за винтами гайками , завтра начну паять лудить . Восторги по поводу корпуса усилились ! Он действительно очень универсальный , хочешь сверху моторы ставь , хочешь снизу , заготовлены отверстия почти на все случаи жизни!

Хорошо что у меня есть принтер ! Без него сборка нового очень осложнилась бы ! ANYСUBIC второй день печатает для младшего брата всякую очень нужную мелочевку !

Начал монтировать электронику ! Очень удобно когда корпус кубиком и прочный ( кстати вес полностью собранного принтера около 22 кг ) Перевернул и ковыряйся себе в подвале )) Уже скоро станет интересней ! Перед началом сборки надо нарезать резьбу М3 под концевики . После сборки тоже можно, но с бубном .

Пришло время делать стол , решил использовать для этого силиконовую грелку , зоо Ватт 220 вольт , ( подключение через реле) , все это надо наклеить на пластину алюминиевого сплава , я выбрал 5 мм ( чтоб уж наверняка ). Несколько дней искал в Москве заготовку 450 на 750 , чтоб отрезали и по возможности ровную ! Я хотел сделать сразу 4 столика 215 на 315 и выбрать себе получше. Станок есть у мое друга , с утра пораньше отправился пилить люминий )). Первое разочарование , пластина, такая вся блестящая и прямая с виду , оказалась не ровной ((( , до 0.5 мм различные выпуклости и вогнутости ((.

Немного расстроился , выбрал себе самый ровный столик , наклеил грелку , обязательно нужно столик заземлять ( всетаки 220в), и поставить термо- предохранитель. Стекло 4мм под размер, с обработанной кромкой , мне нарезали в ближайшей стекольной мастерской. Столик готов , принтер собран , начинаем запускать!

Запустился без проблем , плата у меня Lerdge-K прошивка закрытая , но в ней уже есть все необходимое. Настройки все с экрана , в интернете полно видео с подробными инструкциями .

Первая печать , любопытство победило, запустил без всяких настроек ))) Скорость 150 , PETG t=235.

Улучшайзинг!

Принтер работает ! Я сделал это . Но это же КИТ! Значит будем улучшать.

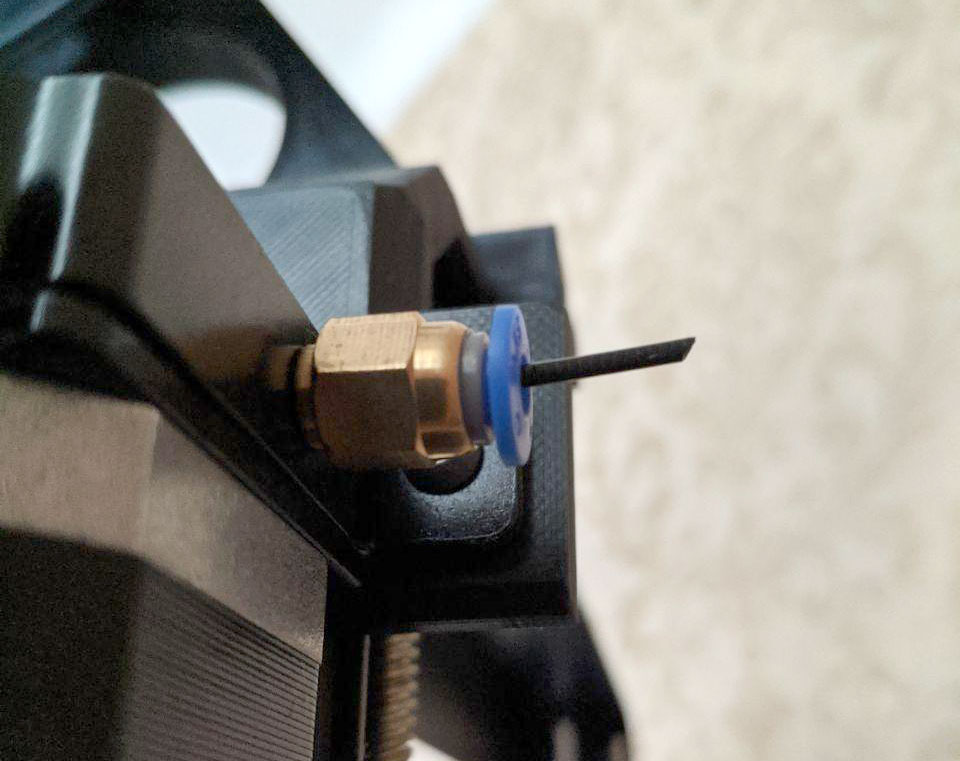

1) Жалко было при сборке резать провода , поэтому собрал без разъемов , хватило до первой переборки хотенда )))

Было так , ну очень неудобно обслуживать ((

Теперь все отсоединяется за 2 минуты !

2) Принтер работает практически без шума , так тихо , что меня стал раздражать вентилятор обдува электроники (120Х120Х25 24 В). Душим! Плата предусматривает подключение двух хотендов , но у меня пока только один! Поэтому подклеиваем термометр к радиатору драйвера двигателя и подключаем на вход температуры второго хотенда !

понижайку на провода, и крути в свое удовольствие следя за температурой . В результате двух дней наблюдений вентилятор работает на 10% , его совсем не слышно, и температура держится в районе 34 градусов , будем наблюдать дальше , возможно сделаю автоматику регулировки вращения в зависимости от температуры , а может оставлю 10% и забуду.

Вот и готов ответ на главный вопрос , стоил ли переплачивать или достаточно купить китайский за 200 евро ?

Сравнение ANYСUBIC MEGA 3i ( стоимость около 15 000 рублей ) и UNI ( стоимость около 60 000 рублей )

Пластик PLA ( шел в комплекте с ANYСUBIC) скорость 50 и 120 .

Разница почти незаметна , жена говорит что новый лучше печатает ( результат слепого теста ), я не такой глазастый для меня если разница и есть , то очень незначительна !

Как итог , для дома достаточно простого принтера за 15000, чтоб получать изделия отличного качества , да медленно , да шумит , но качество отличное !

Основной вопрос решен , поехали дальше !

Установка автоуровня .

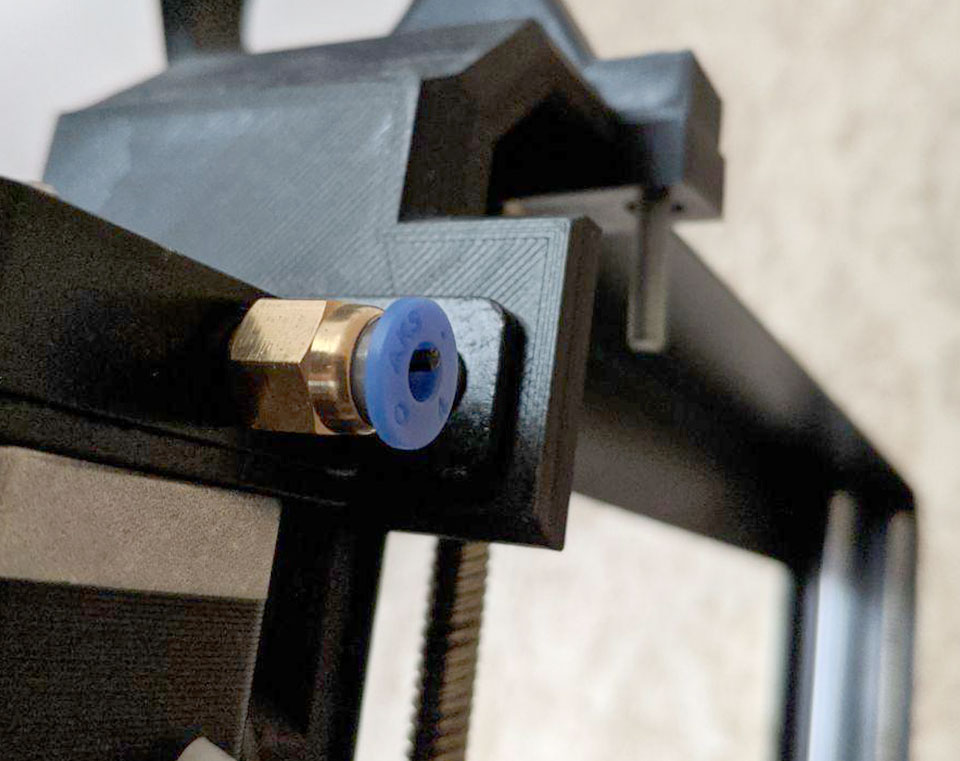

Установил 3DTouch от компании Trianglelab, по сплетням из интернета это самый качественный клон оригинального BLTouch, стоит в два раза дешевле .

Для монтажа нужно изготовить переходник. Параметры следующие :- как можно ближе к соплу - чтоб не задевало за портал при парковке. я сдвинул на 2-4 мм отступы по всем осям , изменив размеры -Язычок стопер оптического концевика по оси Y. (4 мм)- Проставка на радиатор ZAV.(3 мм)- по оси Х проставка 4 мм под концевик .в поднятом состоянии щуп выше сопла где то на 1 мм.- в опущенном состоянии ниже на 3-4 мм. Это если ставить слева от вентилятора , я так сначала и сделал .

Подключение к плате .

На офф сайте в инструкции по подключению lerdge-k схема платы совсем не k

Самое главное не забыть переключить перемычку на 5 вольт! ( на моем фото правильно уже )

провода подключать по фото , потому как разъемы перевернуты на k.

Все настроилось и заработало !

К сожалению датчик сдох через три дня, и я заказал оригинальный BLTouch, по размерам и проводам один в один , так что поставил за 5 минут , заодно перенеся крепление на правую сторону вентилятора , что позволило не уменьшать оси Х и Y. Датчик работает , но однозначно не могу сказать о его необходимости , у UNI очень жесткий корпус и калибровать столик нужно раз в пару месяцев ( ни или если какие работы производили), Одним словом можно вполне обойтись без этого девайса.

Установка второго экструдера для печати в два пластика .

Установил Химеру , немного повозившись , пришлось перемоделировать обдув и повозиться с настройками.

Вопрос о целесообразности установки не очень простой , есть плюсы у такого решения .

- печать два цвета ( надо еще придумать зачем ?)

- печать растворимые поддержки ( но водно растворимый пластик PVA стоит в 3-4 раза дороже обычного )

- необходимо настраивать в два раза больше настроек ( температура , поток , и тд)

- при наличии какой нибудь козявки или неровности на детали второе сопло обязательно заденет , может оторвать модель от стола или поцарапать , испортив печать.

- скорость печати почти в 2 раза меньше.

Буду пробовать печать с поддержками из PVA, и придумывать зачем мне два цвета .

Печать с поддержкой из PVA выявила те же недостатки , момент перехода на другой материал заметен , качество в этом месте падает . Зачастую поддержки из того же материала что и деталь , дадут лучшее качество поверхности , Применять PVA можно , наверняка есть модели для которых это очень пригодится .

Печать гибкими пластиками .

Для теста был выбран пластик от Бестфиламента BFlex, бывает разных цветов и по отзывам хорошее качество.

Печатал на скорости 30 , стол 90 сопло 245 , без откатов без обдува. К столу липнет очень плохо ((

Намазав стол разведенным БФ2 , добавил кайму , вдавил модель в стол , закрыл дверки и таки напечатал!

Все проект выполнен , подведем итог.

Собрать принтер самому совсем не трудно , есть информация , есть сообщества , помогут советом .

Стоимость принтера получается в 2-4 раза больше чем китайские ходовые модели , качество печати выше немного , совсем не в 2 раза . Комфортней работать , тишина и скорость несравнимы. Печать двумя экструдерами можно , но не понятно нужно ли ? Два цвета это не полноцветная печать , падает скорость в два раза , усложняются настройки , качество в точках смены филамента падает, поддержки из растворимых материалов , то же самое . Печать гибкими пластиками очень хорошо и имеет кучу применений ! Автоуровень баловство , настройки стола не гуляют , настроил и забыл до смены сопла ,

да и после работ я не делаю калибровку , обленился )), запускаешь печать смотришь как ложится юбка и подстраиваешь зазор по ходу , на экране две кнопочки 0.05 и - 0.05 , пару раз жамкнул и ОК!

Принтер очень большой , поэтому поедет в мастерскую в теплые края , я же для дома соберу себе маленький с размерами корпуса 300 на 300 на 350, поставлю на кухне , как раз есть место.

Посмотри примеры работ и выбери себе интегратора.

Очень интересная тема! Собирай и делись снами подробностями!

А на данный момент очень интересно, собранный своими руками принтер обойдется дешевле? Или тут главное универсальность, чтобы подобрать детали под свои задачи?

Собранный обойдется дешевле где то раза в два , но вопрос в том что можно печатать на простом китайском принтере с хорошим качеством и не париться вообще , мне просто захотелось попробовать собрать.

я думаю что собранный принтер если знающе подходить (какая кинематика, какие рельсы и.т.д.) и знать какие детали лучше использовать, обеспечит более лучшее качество печати чем собранный принтер в китае (но это не точно, но думаю что так)

А чем лучше этот принтер чем Anycubic? Стоит в 2-4 раза дороже китайца, должны быть отличия же в лучшую сторону.

Китаец печатает с таким же качеством , скорость меньше и шуму больше , если для себя и не печатать круглые сутки на пролет , ни разу этот принтер не лучше , мне сам процесс интересен !

Отличная статья, но Александр сравнивает бульдозер и Жигули. Я сам перешёл на UNI с Prusa i3 и если мы говорим про качество красивой печати совушек и собачек, то тут Prusa даже выигрывает. А вот если нужна инженерная печать детали 180х270х200, то тут UNI уже обходит Anycubic(там такой области печати просто нет), а дальше давайте рассмотрим печать деталей из пластиков с усадкой(у них механические свойства лучше) ABS, HIPS . конструкция Anycubic не позволяет защитить напечатанную деталь от внешнего воздействия и врятли там получится напечатать хоть что-то выше пары сантиметров, пластики с усадкой будет просто отрывать от стола. Дальше рассмотрим механику Anycubic где одна из движущихся осей это стол. Теперь представим что мы печатаем тонкую высокую башню, которая у нас двигается вместе со столом на скоростях 30-50мм/с. Чем выше будет башня тем больше ее будет раскачивать, а потом либо оторвёт от стола, либо резко ухудшится качество печати. И тут нет претензий конкретно к Anycubic, этим страдают все принтеры с подвижным столом.

Хочу немного дополнить Александра, не нужно делить принтеры для дома или не для дома. Смотрите на задачи. Если вам например может понадобиться печать большого кронштейна для камеры наблюдения, не каждый китайский принтер сможет, но если вы собираетесь печатать фигурки и игрушки для детей, да корпус для ардуино, то тогда и принтер за 15000₽ справится. Это как с внедорожником. если ты НЕ рыбак или охотних, то до офиса можно и на логане кататься, но если тебе нужно забраться по капот в грязь, то лучше делать это на правильной машине. Наиль выпустил прекрасное решение UNI, которое позволяет многим получить очень хороший принтер, по цене значительно ниже чем у принтеров подобного класса(например 3D принтер Picaso Designer). Да и деньги не обязательно вваливать все сразу, у меня сборка растянулась почти на год.

Главное разобраться интересна ли и нужна ли тебе 3D печать. Если нужна, то дальше нужно составить круг задач, которые ты будешь решать с помощью принтера. Как только будут ответы на эти вопросы, сразу станет ясно какой принтер тебе нужен.

Эх давно это было.. сейчас основной принтер ЮНИ Мини, в топе ( ШВП, моторы Тринамик, плата Дуэт3.. , директ и прочее. Это уже не Жигули. Мне хватает размера 160*160*160 на 90% моделей.. ЮНИ сейчас ждёт апгрейда .. и я заканчиваю тему по постоянному улучшению принтеров.. , теперь будут просто печатать. для умного и не очень дома..

Если вы используете свой 3D-принтер достаточно долго, то наверняка знаете его достоинства и недостатки. Если недостатки становятся ощутимыми со временем, существует вероятность, что ваш принтер нуждается в апгрейде, перенастройке и перепрошивке.

Читайте эту статью, чтобы узнать о том, как перепрошить 3D-принтер и вернуть ему способность бесперебойно работать.

Содержание

Что такое «прошивка 3D-принтера»?

Прошивка — это «интеллект» 3D-принтера, его основная программа, что позволяет обработать команды G-code, полученные из слайсера, реализовав его в конкретные действия и характеристики действий, выполняемых аппаратной частью 3D-принтера. Например, программное обеспечение отправляет команду G-code «G1 X50 Y50». Прошивка 3D-принтера определяет полярность, напряжение и продолжительность импульса на моторы, необходимые чтобы переместить экструдер на X = 50 мм и Y = 50 мм, после чего прошивка отправляет электрические сигналы к этим моторам. Таким же образом прошивка преобразует команды G-code в действия кулера, нагревателей и других элементов 3D-принтера.

Методика перепрошивки принтера сравнима, например, с ручной перепрошивкой смартфона. Если вы занимались подобной работой, то знаете, сколько нервов и времени может потребоваться для получения идеального результата. Если вам не приходилось заниматься столь специфическими задачами, то для перепрошивки принтера следует обратиться к опытному специалисту, либо внимательно изучить опыт коллег и строго следовать их инструкциям.

Перенастройка, перепрошивка или апгрейд: что выбрать?

Если стабильность работы 3D-принтера стала ухудшаться со временем, не следует сразу начинать с перепрошивки устройства. Нельзя исключать, что типовые проблемы с оборудованием, такие перегрев экструдера, перегрев материнской платы и драйверов вызваны механическими неполадками и износом, вроде обрыва связи между элементами, что подключены через шлейфы, засоров сопел, загрязнения экструдера, изнашивания составных частей принтера, ослабления винтовых соединений и растяжения приводных ремней. Достаточно устранить источник проблемы и стабильность работы оборудования будет восстановлена.

Но бывают случаи, когда в 3D-принтере не хватает необходимых функций или элементов. Это может быть нагревательный стол для принтера Wanhao i3 mini, камера для Anycubic Chiron или HEPA-фильтр для фотополимерного принтера Anet. В таком случае можно оснастить ваш принтер дополнительным оборудованием: вентиляторами, моторами, нагревателями и термодатчиками. Поставить новый элемент не составляет труда, а как управлять новыми элементами? Для этого потребуется перепрошить принтер.

Также перепрошивка может решать типовые проблемы, возникающие при неполадках в ПО:

Если 3D-принтер зависает в процессе выполнения печати, особенно, если это происходит при одинаковых условиях (высокая скорость печати, начальный этап работы);

Если требуется апгрейд и замена старой платы управления на более новую, которая не совместима с текущей версией прошивки.

Определение платы и версии прошивки принтера

Перед началом перепрошивки 3D-принтера необходимо установить производителя платы контроллера. Эта информация выгравирована или нанесена непосредственно на самой материнской плате. Чаще всего в бюджетных FDM 3D-принтерах установлены платы Arduino. Также встречаются аппараты, которые построены на базе плат Smoothie, BeagleBone и Duet, а также собственных электронных компонентах разработки производителя принтера. Производители плат публикуют самые свежие версии прошивок на своих официальных сайтах. Например: Arduino, Wanhao 3D printer, Phrozen.

Следует учесть, что установка стороннего ПО из неизвестных источников может привести к поломке оборудования и совершенно точно приведет к потере гарантии.

Для экспериментов с прошивкой рекомендуем использовать дополнительно приобретенный контроллер, который не будет жалко и потеря которого не оставит вас без 3D-принтера.

Прошивку заводских плат рекомендуется только обновлять, по мере появления новых версий на официальном сайте. Однако, даже при появлении свежей версии, перепрошивка может быть излишней. Как показывает практика, если 3D-принтер исправно выполняет свои задачи, то не стоит ему мешать. Народная мудрость гласит: «Не чини то, что не сломано».

Также, разумеется, необходимо совершенно точно знать, что прошивка подходит к данному контроллеру. Такую информацию можно найти на сайте производителя принтера или платы, а также на форумах пользователей данного принтера.

Изменение параметров принтера

Когда новая версия прошивки скачана на компьютер, пользователь не может вручную внести правки в файл конфигурации. В исходных кодах Marlin и Repetier редактируемые файлы имеют особое расширение, например .h. Рекомендуется сохранять копию не измененной версии прошивки на компьютере — это позволит сэкономить время, если придётся отказаться от отредактированного файла. После внесения изменений в файл конфигурации, новые значения следует сохранить, после чего можно приступать к перепрошивке.

Распространенные переменные параметры:

Установка прошивки: компиляция и загрузка

Установка прошивки на принтер осуществляется с компьютера, к которому 3D-принтер подключен. Важно понимать, что установка — это процесс создания (компиляция) исходного кода прошивки и её загрузка в микроконтроллеры управляющей платы. В программе (в приведённом на скриншоте примере — Marlin) необходимо указать модель платы (Arduino Mega 2560) и порт (подключенный 3D-принтер). Чтобы не ошибиться с портом, на момент перепрошивки лучше оставить подключенным только один 3D-принтер.

Скомпилированную прошивку загружают на 3D-принтер. Процесс загрузки занимает несколько минут, после чего 3D-принтер автоматически перезагрузится.

Популярные прошивки для 3D-принтера

RepRap Firmware — прошивка, разработанная для 32-битных микросхем на базе контроллеров AVR.

Smoothieware — подобно прошивке RepRap, Smoothieware работает только на ограниченном количестве плат, основными из которых являются Smoothieboard и Azteeg X5 Mini.

Итоги

Перепрошивка 3D-принтера возможна для большинства моделей, работающих по технологии FDM/FFF, и необходима, если в работе выявлена неисправность, обусловленная некорректной работой электроники, или проводится апгрейд аппаратной части. Перед началом работы пользователю необходимо выяснить, какой тип платы контроллера установлен в 3D-принтере. Затем следует найти совместимую прошивку, которая и будет загружена на устройство.

Купите новый 3D-принтер в Top 3D Shop и вам долго не понадобится делать перепрошивку, при возникновении же такой необходимости — сотрудники нашей техподдержки помогут вам.

Настройка экструдирования. Проверка и настройка точности длины подаваемого пластика

Это самая первая отстройка, которую необходимо сделать перед настройкой потока и слоя.

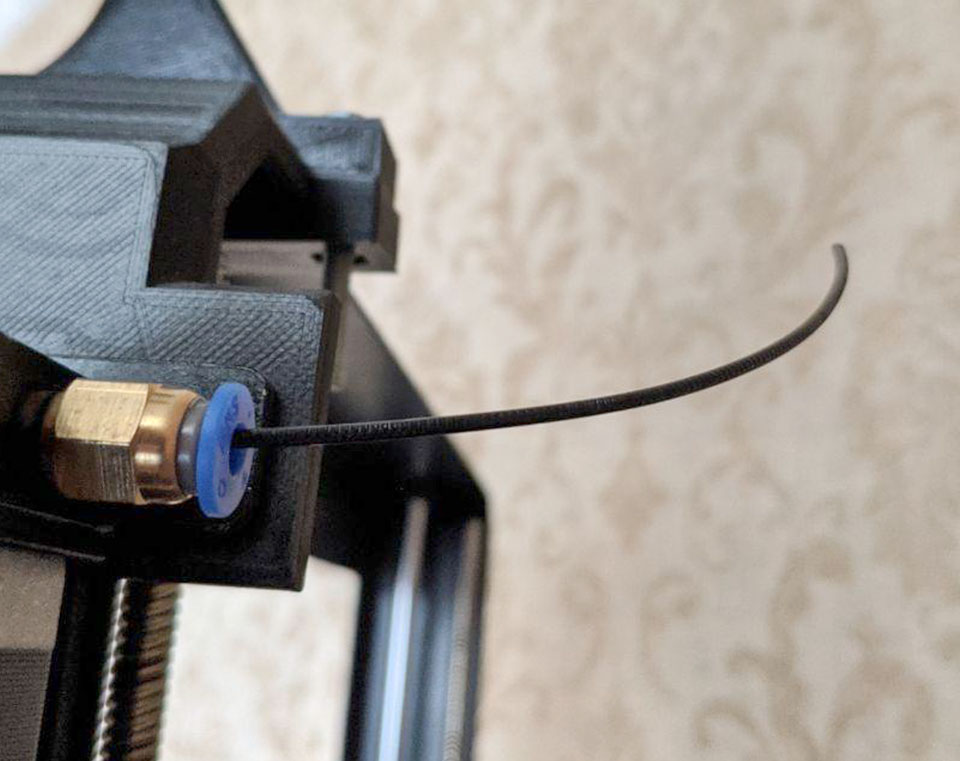

Для настройки можно вынуть трубку из хотенда, но если вы боитесь его трогать, то нужно вынуть пластик из трубки до колеса податчика и снять трубку из крепежа. Пруток пластика должен торчать.

Для измерений нам нужна будет точка начала, которая при выимке трубке будет концом трубки, а при варианте с другой стороны, началом будет конец крепежа.

Обрезаем торчащую нить заподлицо фиксатору, что бы нить была вровень отверстия.

Далее, для проведения всех манипуляций, нам понадобится программа Repetier-Host. Там и консоль удобней и значения EEPROM проще редактировать.

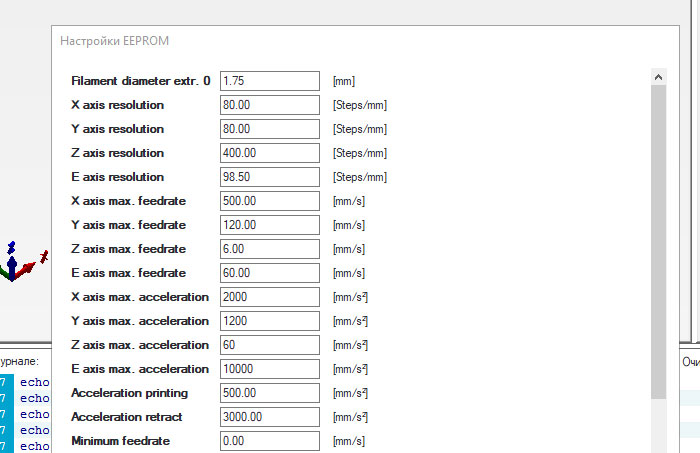

Заходим в приложение, подключаем принтер и нажимаем ALT+E. На экран выводятся значения EEPROM.

Прежде всего необходимо нагреть экструдер, иначе принтер не даст начать давить пластик. Делаем это командой M109 S180, которая скажет принтеру нагреть сопло до 180 градусов, нам будет достаточно, все равно он не принимает участия.

Как только нагреется сопло, нам надо подать из катушки некое удобное количество пластика, удобное для расчетов. 100мм или 200мм, которое будет проще измерить. Выдавим 100 командой G1 F400 E100.

Как только подача прекратится, можно отключить нагрев сопла командой M109 S0. Тем временем у нас торчит пруток пластика теоретически длинной 100мм.

Теперь необходимо так же заподлицо отрезать этот кусок и приступить к его измерению.

Как видно, нам выдавило 102мм пластика. По-этому нам надо пересчитать количество шагов/мм. Делается это следующим образом:

Процедуру можно повторить несколько раз для более точной настройки или для убеждения, что все сделано верно.

Настройка потока

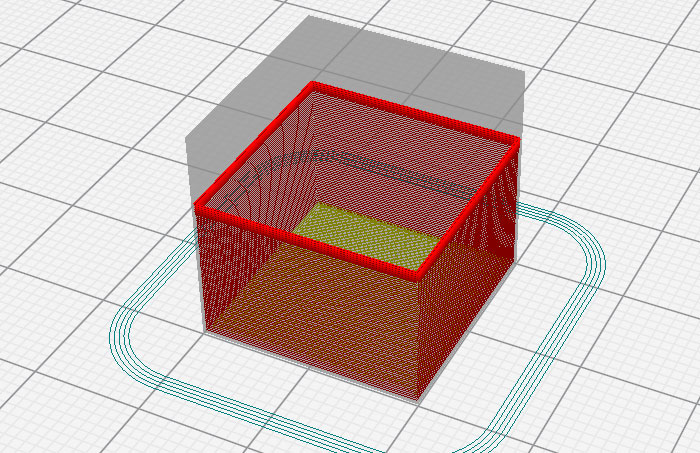

Печатаем кубик 20мм на 20мм (скачать модель кубика) со следующими настройками:

Должно получиться в слайсере так:

Печатаем и приступаем к измерениям. Измеряем все стенки в нескольких местах. Скажем на каждой стенке провести по 3 измерения в разных ее местах. В итоге получим 12 значений, среди которых считаем среднее арифметическое.

Скажем, среднее арифметическое у нас получилось 0.44. Рассчитываем величину потока:

100% установленного потока * текущую толщину линии (печатаем соплом 0.4) / измеренную толщину. Получаем 100*0.4/0.44 = 90.9. Так же можно округлить до 91% и это значение вносим в настройки слайсера.

Далее печатаем кубик снова, что бы убедиться в верности новых настроек. Если результатом не довольны, провести калибровку еще раз.

«Магические числа»

Автор данного исследования: CHEP. Материал о магических числах является вольным переводом.

Вдаваться глубоко в теорию работы шагового двигателя не буду. Это всегда можете найти в сети интернет, иначе получится учебник.

Что же за «магические числа»?

Микрошаги это дробление каждого шага на некоторое количество шагов. Этим и управляет драйвер двигателя. Микрошаг является менее точным положение. Во-первых, точности привода мешает геометрическая неидеальность ротора и статора двигателя, неидеальные обмотки, зазоры в подшипниках вала и т.п. В результате двигатель выполняет шаги всегда с некоторой погрешностью (как правило, 5% от величины полного шага), причем абсолютное значение погрешности постоянно для любого выбранного микрошагового режима! Кроме того, во многих драйверах управление двигателем также далеко от идеального, что приводит к дополнительной неравномерности перемещения в режиме микрошага.

В принтере Anycubic i3 MEGA на оси Z стоят ходовые валы со следующими параметрами:

- Внешний диаметр: 8мм

- Шаг: 2мм

- Подъем гайки за 1 оборот: 8мм

В виду нехитрых расчетов, зная, что двигатель делает 200 шагов на оборот и за этот оборот подъем по оси Z составит 8мм, получаем 8мм/200шагов = 0.04мм. Это и есть «магическое число».

После того, как вам пришла идея купить 3D-принтер и своими руками собрать его, следует понять, как работает 3D-принтер и как его настраивать.

Для первого использования вам понадобиться правильно откалибровать принтер. В большинстве случаев прошивка уже стоит на плате и вам остается лишь правильно настроить начальное положение сопла над столом. Расскажем обо все по порядку.

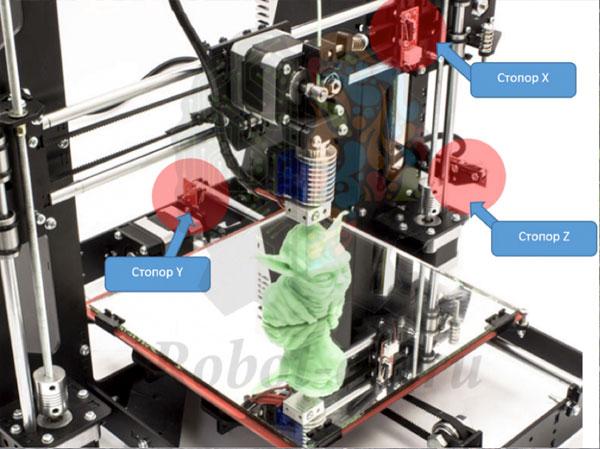

Начнем с того, что объясним, как вообще возможно калибровать 3D-принтер, собранный своими руками. Это делается с помощью 3-х (иногда 4-х) концевых выключателей, или попросту стоперов, (небольшие запчасти для 3d-принтера), установленных на каждой оси X, Y, Z.

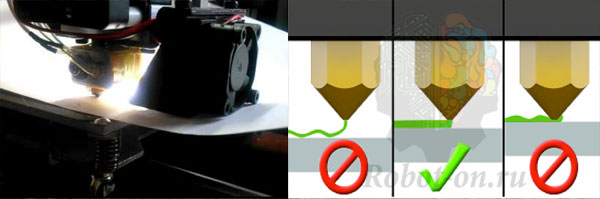

Именно так мы должны сначала откалибровать ось Z. Когда экструдер ищет начальное положение, допустим по Z, он двигается вниз, пока не надавит на рычажок стопера. После того, как рычаг будет полностью прижат к стоперу, он передаст на управляющую плату необходимую информацию о том, где находится начальное положение относительно стопера. В случае с осью Z, очень важно правильно подобрать местоположение соответствующего стопера. Нам необходимо, чтобы между соплом и столом для печати проходил лист бумаги, причем не очень свободно. Этого нужно добиться в каждой точке стола, но сначала настроим это в переднем левом углу, который считается начальным положением.

Сперва на глаз или по линейке определим, где нужно расположить стопер. Затем в меню принтера (на дисплее) найдем управление осями. Они называются по-разному и находятся в разных местах, нам нужны пункты меню вроде «MOVE AXIS» и «HOME Z». (Такая неразбериха может возникнуть, когда вы решили купить 3d-принтер на интернет-площадках, вроде aliexpress) Нажав «HOME Z», экструдер поедет вниз, пока не нажмет рычаг стопера. После первого раза вы поймете, насколько ошиблись с местом расположения стопера. Далее остается лишь передвигать стопер до тех пор, пока вы не добьетесь нужного расстояниям между соплом и столом.

Теперь нужно настроить ось Х. Для этого нам понадобится подобрать место установки соответствующего стопера на горизонтальной оси, по которой ездит экструдер. Наша задача сделать так, чтобы начальное положение не выходило за левый край стола. То есть, чтобы при Х=0, сопло было на краю стола или немного отступив в сторону центра. Опять же, это делается аналогично предыдущей калибровке, только теперь необходимо будет выбрать команду «HOME X».

Самой простой настройкой, пожалуй, является калибровка оси Y. Наша задача – установить стопер на горизонтальную направляющую, по которой ездит стол. Аналогично предыдущей настройке, сопло должно находиться на краю передней части стола при Y=0. Не забываем, что теперь выбирается команда «HOME Y».

После такой настройки нам надо выбрать пункт типа «HOME» или «AUTO HOME». Тогда экструдер должен встать в левый передний угол стола, перемещаясь сразу по все трем осям. Но на этом настройка не заканчивается. Дело в том, что нам нужно, чтобы указанное расстояние между столом и соплом было в каждой точке стола. А так как невозможно с первого раза идеально ровно установить стол, то нам придется проверять выполнение данного условия в нескольких точках и настраивать его с помощью подкручивания зажимающих стол винтов.

Это лучше всего делать следующим образом: ставим сопло в начальное положение с помощью AUTO HOME, затем отключаем 3D-принтер от сети и вручную двигаем экструдер по периметру стола, а затем по диагонали, подкручивая, где нужно, стол. Данные движения повторяем 2-3 раза. После того, как у нас во всех точках стола экструдер стоит на нужной высоте (толщина листа), нужно затянуть зажимные болты стоперов покрепче. В процессе частого применения 3D-принетра, случается, что стоперы немного меняют свое положение. Поэтому важно следить за этим, особенно в печати первого слоя. Если первый слой лег как надо, то, скорее всего, все будет хорошо.

Дополнительно, хочется сказать про один интересный нюанс, который помогает решить несколько часто возникающих проблем в технологии 3d-печати. Бывает, что пластик не липнет к столу 3D-принтера. Это может возникать по трём причинам:

- Неправильная температура стола или сопла для используемого ABS или PLA пластика

- Плохой материал стола (например, металл)

- Неправильная настройка диаметра прутка в слайсере (программа для 3d-принтера Repetier Host)

- Другие неизвестные причины, по которым пластик не липнет к стеклянному столу

Если исключить п. 1 и 3 (которые решаются установкой правильных настроек), то проблему не прилипания пластика к столу можно решить довольно легко. Сначала нужно обезжирить стол. Затем, есть два варианта: наклеить малярный скотч (или использовать специальную комплектующую для 3d-печати – каптон) или нанести на стол липкую жидкость. Наиболее простым и более используемым является второй вариант. Чаще всего используют пиво, квас и лак для волос. Необходимо на горячую поверхность стола нанести жидкость и подождать, пока она испарится и образует пленку. Много жидкости лить не нужно, лучше взять тряпочку и равномерно растереть по всей поверхности.

На этом настройку принтера можно считать оконченной, осталось лишь научиться создавать файлы для печати, используя модели для 3d-принтера! Именно об этом будет наша следующая статья - «Работа в Repetier Host».

Читайте также: