Ремень для 3д принтера какой выбрать

Качество напечатанных моделей напрямую зависит от механики принтера, а именно от её правильной настройки. Любые элементы принтера со временем изнашиваются, поэтому настройку принтера необходимо проводить хотя бы раз 5-6 кг отпечатанного филамента. С помощью коротких инструкций, описанных в этом гайде, вы сможете быстро и легко настроить механику вашего принтера: натяжение ремней, ток на двигателях, шаги двигателей, ускорение, рывки и скорость.

Что включает в себя механика

В 3D-принтерах любой конструкции всегда содержатся одни и те же вещи: Оси и направляющие, по которым перемещаются элементы принтера и двигатели с ремнями, которые приводят эти элементы в движение. В классической конструкции принтера есть как минимум 3 мотора (по одному на каждую ось), 3 направляющие (по одной на каждую ось) и плата электроники, которая управляет двигателями. Последнее можно с натяжкой назвать частью механики, но так как она управляет двигателями, она же косвенно влияет на качество модели.

Дефекты печати из-за неполадок в механике

Перед тем как менять что-либо в принтере, необходимо определиться, что именно нужно настроить. Зачастую дефекты видны визуально. В нашем блоге есть статья о большинстве дефектов печати, в которой подробно расписаны причины их появления. Далее список дефектов и с каким элементом механики они связаны:

Смещение слоёв - Ремни, Ток двигателей, Направляющие

Неправильная геометрия модели - Направляющие, Шаги двигателей, ремни

Как можно увидеть, все вышеуказанные проблемы не мешают самому процессу печати, но результат оставляет желать лучшего. Иногда ошибки в механике могут полностью остановить работу принтера. Поэтому лучше не доводить ситуацию до крайностей и при появлении каких-либо проблем сразу начать проверку и настройку 3D-принтера.

Как сохранять настройки

Для исправления некоторых дефектов нужно изменять программные настройки принтера. Поэтому, перед регулировкой механики необходимо понять, как правильно сохранять настройки внутри принтера. Для этого есть 3 пути:

Запись параметров в меню самого принтера

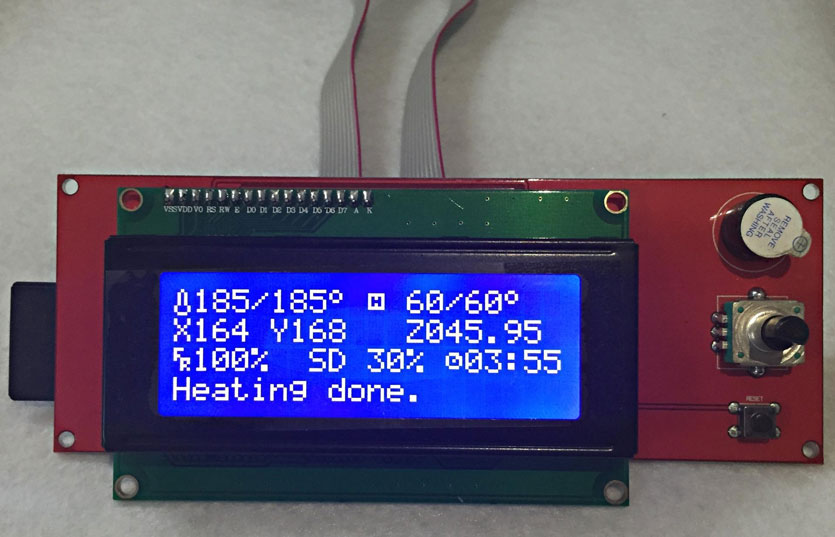

Все настройки находятся в соответствующем меню принтера

Перепрошивка принтера с новыми параметрами

В зависимости от вашей прошивки, в данной инструкции будут указаны участки кода для прошивки MARLIN в файле configuration.h

Запись параметров через GCODE команды

Сначала мы вводим параметры в принтер, а затем сохраняем их в EEPROM - внутреннюю память микроконтроллера. Либо вставляем все необходимые настройки в начале GCODE. О том, как это сделать, читайте в нашей статье про работу с GCODE и создание макросов.

Какой бы из вариантов вы не выбрали, стоит быть осторожным при использовании любых команд. Вы не сможете как-либо навредить принтеру при изменении настроек, но если вы ошибетесь, то придется долго искать причину возможных дальнейших проблем.

Инструкции по настройке

Теперь можно приступать к настройке самого принтера. Если вы решили настроить сразу несколько параметров, то лучше использовать порядок регулировок как в статье, так как некоторые из настроек связаны друг с другом и при использовании неверного порядка, настраивая один элемент механики вы собьете настройки другого элемента. Например, нельзя настраивать шаги двигателя перед натяжкой ремней, так как изменившаяся длина ремней приведет к изменению “истинных” шагов на миллиметр двигателей. Также перед настройкой необходимо убедиться в отсутствии люфтов в раме принтера, затянуть все ремни.

Ремни

Первое, с чего следует начать настройку принтера,- это ремни. Они прямо влияют на геометрию модели и при слишком сильном натяжении именно они вызывают множество проблем: смещение слоев, изменение геометрии, рябь. Сначала стоит удостовериться в целостности ремня. Для этого просмотрите весь ремень, в особенности участки, где ремни изгибаются. Если ремень изжил своё, то можно увидеть увидеть участок ремня, где расстояние между зубцами сильно увеличилось и между ними видна металлическая проволока (корд). Это значит, что пришло время полностью менять ремень.

Порванный ремень с лопнувшими кордами

Если ремень цел или вы уже заменили его, то можно приступать к следующему шагу. В зависимости от конструкции вашего принтера, необходимо отодвинуть ролик, через который проходит ремень. Натяжение должно быть таким, чтобы каретка или стол двигались без усилий, но при этом при быстром передвижении ремень не должен проскакивать зубцы на шестерне двигателя. Настройте натяжку ремней на каждой оси принтера по данному методу.

Совет: если в вашем принтере из комплекта шел натяжитель ремня в виде пружины, крепящейся на самом ремне - уберите его. Из-за гибкости этого натяжителя будут возникать дефекты печати, например, торчащие углы на модели. Лучше настроить ремень без использования данного натяжителя.

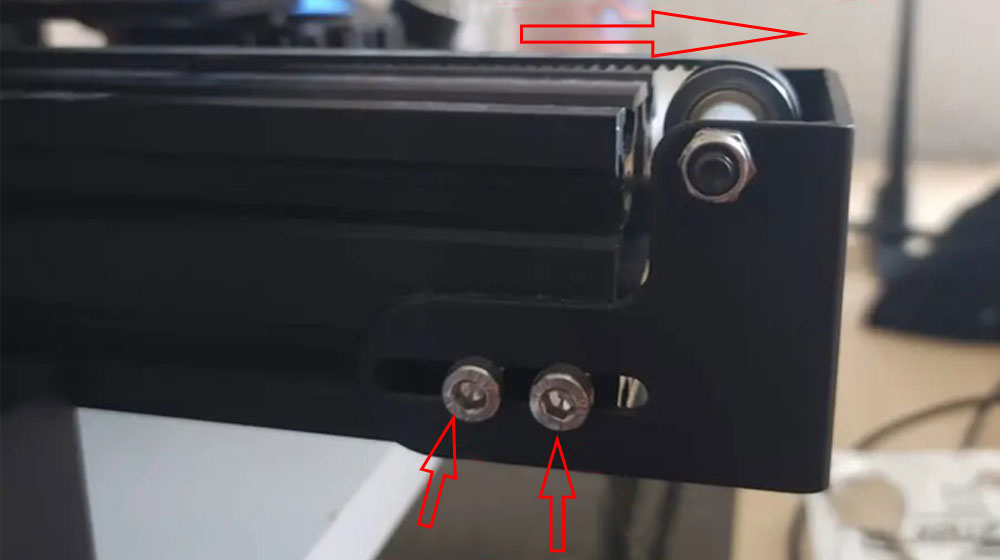

Натяжитель ремня

Ток двигателей

Как мы знаем из школьного курса физики, мощность двигателя зависит от напряжения и силы тока. Так как напряжение на всей электронике принтера везде одинаково, то единственно, что можно изменить - ток на двигателе. Точнее следует сказать максимальный ток, который драйвер будет подавать на моторы. Для изменения этого предела необходимо залезть внутрь корпуса и найти плату принтера. На ней вы увидите драйвера принтера. Нас интересует маленький потенциометр на самом драйвере (на картинке ниже он указан как подстроечный резистор).

Пример расположения потенциометра на драйвере

Для настройки вам понадобится вольтметр и маленькая крестовая или плоская отвертка. Перед дальнейшими шагами необходимо рассчитать максимальный ток, подаваемый на моторы. Для разных драйверов используются разные формулы, самые популярные будут указаны в таблице ниже:

Vref = Imax * 1,25 для R100

Vref = Imax * 2,5 для R050

Чтобы понять какую формулу использовать необходимо найти резистор с подписью R100 или R050 на драйвере. Они располагаются рядом с чипом драйвера.

Vref = Imax * 1,41

Для всех драйверов одна формула

Значение максимального тока (Imax) зависит от двигателя, которым управляет драйвер. Это можно узнать из спецификации двигателя или по наклейки на нём. Далее указаны токи для самых популярных моделей двигателей:

17HS4401 - ток 1,7 А

17HS8401 - ток 1,8 А

17HS4402 - ток 1,3 А

Подставив значение в формулу, мы получим значение Vref для максимального тока, подаваемого на двигатель. Но при таком значении двигатель будет сильно греться, поэтому полученное значение Vref необходимо умножить на 0,7. Например, для двигателя с максимальным током в 1,5 А и драйвером TMC 2208:

Vref = 1,5 * 1,41 * 0,7 = 1,48 В

Теперь полученное значение можно использовать при настройке на самом принтере. Для этого отключите провода, идущие к моторам, включите принтер и поместите один щуп вольтметра в центр подстроечного резистора, а второй щуп к отрицательной клемме на блоке питания (также можно использовать отрицательную клемму на плате принтера и контакт на драйвере, обозначенный как GND). Вы увидите некоторое значение на экране вольтметра. Поверните подстроечный резистор по часовой стрелке, чтобы уменьшить значение Vref и против часовой, чтобы увеличить.

Внимание: не следует указывать значение Vref выше максимального рассчитанного для вашего двигателя! Иначе двигатель в скором времени сломается!

Когда вы настроите значение на драйверах, то можете выключить питание принтера, присоединить провода моторов и собрать корпус обратно. На этом настройку драйверов можно считать законченной.

Шаги двигателей

При настройке шагов двигателей вам понадобится линейка. Для удобства можно использовать программу Repetier-Host. Настройка для каждой из трех осей происходит по одному и тому же алгоритму:

Ставим каретку в нулевые координаты (Autohome или G28)

Передвигаем каретку на некоторое расстояние

Измеряем, на какое расстояние прошла каретка

Рассчитываем правильное количество шагов на миллиметр по формуле:

Истинные шаги на миллиметр = текущие шаги на миллиметр * указанное расстояние / пройденное расстояние

Например, в принтере было указано 100 шагов/мм, приказываем принтеру переместится на 80 мм, а принтер проходит 87,5 мм. Тогда правильное значение шагов на миллиметр будет равняться 100 * 80 / 87,5 = 91,42 шагов/мм. Для удобства измерений можно закрепить на столе линейку, а на каретке тонкий предмет, например, иголку или булавку. Тогда можно будет крайне точно измерить пройденное расстояние. Для измерения расстояния в экструдере используется частично отличающийся алгоритм:

Вставляем пластик в экструдер

Обрезаем его прямо у выходного отверстия

Отдаем принтеру команду вытянуть пластик на некоторое расстояние (минимум 100 миллиметров)

Снова обрезаем пластик

Измеряем длину полученного отрезка пластика

Используем формулу из предыдущего алгоритма

Далее данные настройки нужно вставить в прошивку в строке:

Вместо X,Y,Z и E0 должны стоять значение шагов на миллиметр для каждой из осей соответственно. Иначе, необходимо вставить в начальный GCODE данную строку:

M92 Ennn Xnnn Ynnn Znnn

Вместо nnn в каждом из параметров необходимо подставить шаги на миллиметр для каждой оси. Если вы хотите настроить шаги только не для всех осей, то можно убрать ненужные параметры.

Ускорение

Данный параметр отвечает за скорость изменения скорости. То есть насколько быстро принтер будет изменять свою скорость. Это влияет на характер перемещения хотенда относительно стола. Если ускорение слишком маленькое, то принтер будет медленно печатать, если же оно слишком большое, то внешняя поверхность модели будет обладать визуальными дефектами: около каждого из углов будут видны угасающие волны как на картинке ниже.

Для настройки ускорения нужно следовать простым шагам:

Нарезать модель стандартного тестового кубика с толщиной стенок равной одному диаметру сопла, без заполнения и верхних слоев, дно 2-3 слоя;

Открыть GCODE файл в блокноте;

Найти команду G28 в самом начале и вставить после неё данные строки:

M201 X5000 Y5000

Сохраните изменения, напечатайте модель по полученному GCODE и отметьте при каких параметрах P и T она печаталась;

Откройте тот же GCODE файл и измените значения P и T во второй строке, добавив к каждому из них по 500;

Повторите пункты 4-5 как минимум 3 раза;

В результате вы получите несколько тестовых кубиков, на части из которых будут видны волны у углов. Выберите кубик, напечатанный с наибольшими параметрами P и T, но чтобы на нём не было видно волн. Цифра в параметре P будет искомым значением ускорения. Чтобы сохранить данное значение необходимо найти в прошивке 2 строки:

Вместо X и Y следует поставить ускорение, в два раза выше найденного ранее. А вместо nnn необходимо поставить найденное ранее значение ускорения. Иначе необходимо вставить строку в начальный GCODE:

В параметрах P и T нужно поставить значение найденного ускорения. После этого настройку ускорения можно считать завершенной.

Рывок

Рывком обозначается то, с какой скорости начинать ускорятся. Он влияет на модель схожим образом, как и ускорение: создает рябь около углов модели. Но также увеличивается выпячивание углов, если рывок слишком мал. Настройка рывка также схожа с настройкой ускорения:

Нарезать модель стандартного тестового кубика с толщиной стенок равной одному диаметру сопла, без заполнения и верхних слоев, дно 2-3 слоя.

Открыть GCODE файл в блокноте

Найти команду G28 в самом начале и вставить после неё данные строки:

Сохраните изменения, напечатайте модель по полученному GCODE и отметьте при каких параметрах X и Y она печаталась

Откройте тот же GCODE файл и измените значения X и Y во второй строке, добавив к каждому из них по 2

Повторите пункты 4-5 как минимум 3 раза

В результате у вас получится несколько кубиков. Найдите кубик на котором не будет ряби, напечатанный при наибольших параметрах X и Y. Это и будет значением рывков для вашего принтера. Чтобы сохранить их необходимо найти в прошивке строку:

Необходимо подставить значения рывков для осей X и Y соответственно. Иначе необходимо подставить в стартовый GCODE команду:

Вместо nnn нужно подставить значение рывка, найденное ранее. На этом завершается настройка рывков.

Скорость

На самом деле существует множество различных параметров скоростей, значения для которых сильно разнятся. Далее рассмотрим основные из них:

Этот параметр отвечает за перемещение сопла без выдавливания пластика. Значение находится в пределах от 80 до 120 мм/с. Ограничивается только максимальной скоростью, с которой могут вращаться двигатели. Не влияет на модель

Скорость печати первого слоя

Данная скорость важна, так как она косвенно влияет на адгезию модели к столу. Обычно находится в пределах от 15 до 30 мм/с

Скорость печати стенок

-Скорость печати внутренних стенок

Обычно ставится около 60 мм/с, влияет только на прочность модели. Зависит от максимального количества пластика, который может продавить экструдер через сопло

-Скорость печати внешних стенок

Обычно около половины от скорости печати внутренних стенок (30 мм/с).Влияет не только на прочность модели, но и на внешний вид: чем ниже данная скорость - тем ровнее будут стенки.

Скорость печати заполнения

Стандартным значением является 80 мм/с, влияет только на прочность модели

Скорость печати дна/крышки

Обычно выставляется от 20 до 40 мм/с, от неё зависит качество верхнего слоя модели: чем ниже значение - тем ровнее крышка.

Все вышеуказанные параметры подбираются экспериментальным путем. Обычно действует простое правило: выше скорость - ниже качество. Поэтому не стоит пытаться найти идеальное значение для всех ситуаций. Лучше найти значения для быстрой печати, качественной печати и среднее, которое будет использоваться для большинства моделей.

Проверка настроек

Последним этапом настроек любого из вышеописанных параметров будет проверка результата. Если вы записывали параметры в прошивке или сохраняли их в EEPROM, то можете использовать команду M503. Она выведет все настройки принтера на компьютер. Для проверки настроек на практике можно распечатать несколько тестовых моделей:

На каждой из вышеуказанных моделей будет хорошо видны дефекты, если они ещё остались после настройки механики.

В этой статье мы рассмотрим достаточно важную и полезную информацию о ремнях на 3D-принтерах Ender 3 (Pro/V2) и о том, насколько они должны быть тугими.

Мы также рассмотрим результаты 3D-печати тремя способами: один с ослабленными ремнями, второй с перетянутыми и третий с оптимально натянутыми ремнями.

Благодаря этому вы сможете наглядно увидеть и понять, как важно следить за натяжением ремней принтера и какое воздействие они могут оказать на качество вашей печати. Забегая наперед, скажем, что в одном из этих случаев напечатать деталь оказалось невыполнимой задачей.

Разумеется, мы также расскажем, как правильно натянуть ремни, а также, где найти удобные натяжители для Ender 3 и Ender 3 Pro (Ender 3 V2 уже поставляется с натяжителями), чтобы упростить весь этот процесс.

Насколько тугими должны быть ремни на Ender 3?

Определить правильную степень натяжения ремня поможет только метод проб и ошибок.

Сначала проверьте ремень, чтобы убедиться, что он затянут и не соскальзывает со шкивов. При сжатии верхней и нижней частей ремня вы должны чувствовать небольшое сопротивление.

Вы должны натянуть ремни как можно плотнее, чтобы исключить провисание, иначе ваш ремень будет соскальзывать, а принтер делать пропуски.

После натяжения ремней, обязательно проведите тест. Для этого напечатайте какую-то простую модель, лучше всего для этого подойдет маленький проверочный кубик. Если вы все еще видите рябь, слоистость или какие-то другие негативные эффекты на поверхности, возможно, стоит еще раз проверить натяжение.

Если ваш ремень слишком туго затянут, это может привести к пропуску шагов, перегреву двигателя и преждевременному износу механики. Перетянутый ремень вызовет необычные деформации на вашей детали.

Кроме того, учтите, что слишком сильно натянутые ремни подвержены более быстрому износу, а в некоторых случаях могут даже порваться.

Некоторые признаки того, что вам нужно проверить ремни на 3D-принтере:

- Из принтера доносятся громкие звуки.

- Ваш ремень кажется ослабленным, когда вы смотрите на него.

- На деталях есть рябь и/или они деформированы

- Ваш принтер останавливается без всякой видимой причины.

Осмотр принтера позволит вам определить местоположение проблемы. Подобные эффекты могут быть вызваны и другими причинами, тем не менее, не забудьте проверить степень натяжения ремней.

Разница в качестве печати с ослабленными и затянутыми ремнями.

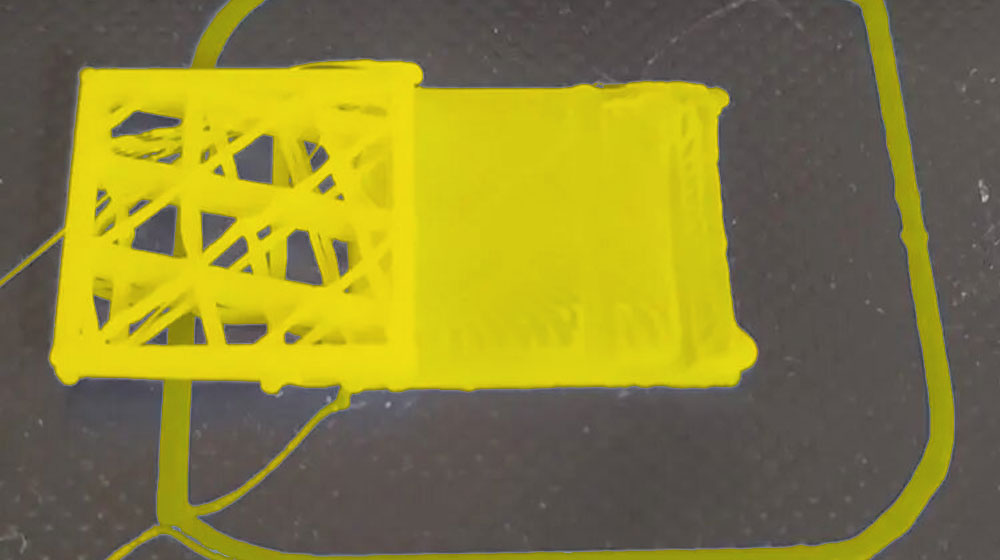

Мы достаточно сильно ослабили ремни для того, чтобы показать вам качество печати на 3D-принтере с ослабленными ремнями осей X и Y.

Результаты 3D-печати.

Куб 1: Ремни слишком ослаблены, эффективность передаточной цепи снижена, в результате весь куб сместился влево.

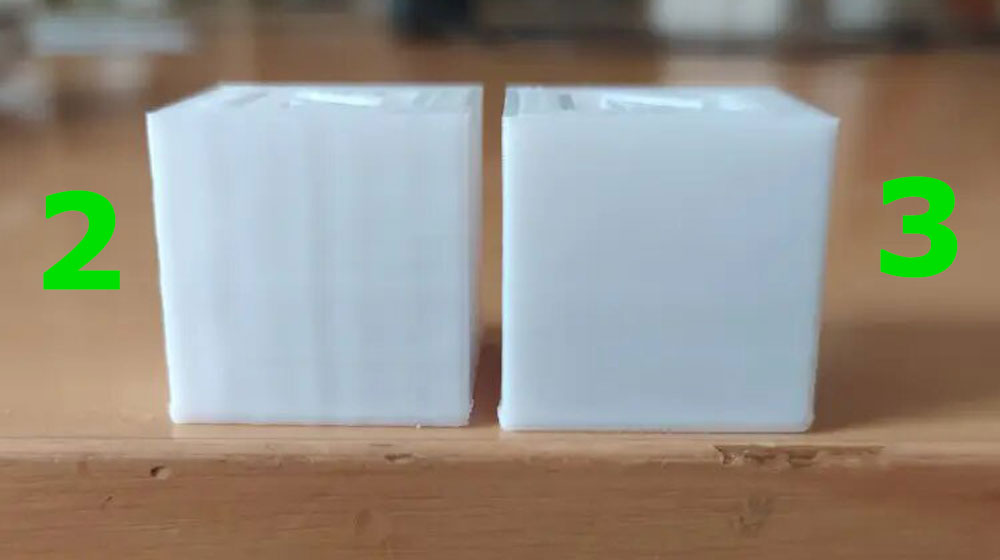

Для печати куба 2 мы подтянули ремни, но недостаточно плотно. На модели отчетливо видны слои и волны.

Куб 3 напечатан с оптимально натянутыми ремнями. Качество печати значительно улучшилось, нет видимых волн, линии слоя также стали менее заметны.

На примере кубиков 2 и 3 вы можете четко увидеть, как натяжение ремня влияет на качество 3D-печати.

Плохо натянутые ремни также могут привести к тому, что на ваших отпечатках появятся более видимые линии слоев, что ухудшает внешний вид модели.

Такая проблема может быть вызвана не только слабыми ремнями, а и не равномерной экструзией. Тем не менее в подобной ситуации большинство людей не думают, что причина в ремнях и забывают проверить степень их натяжения.

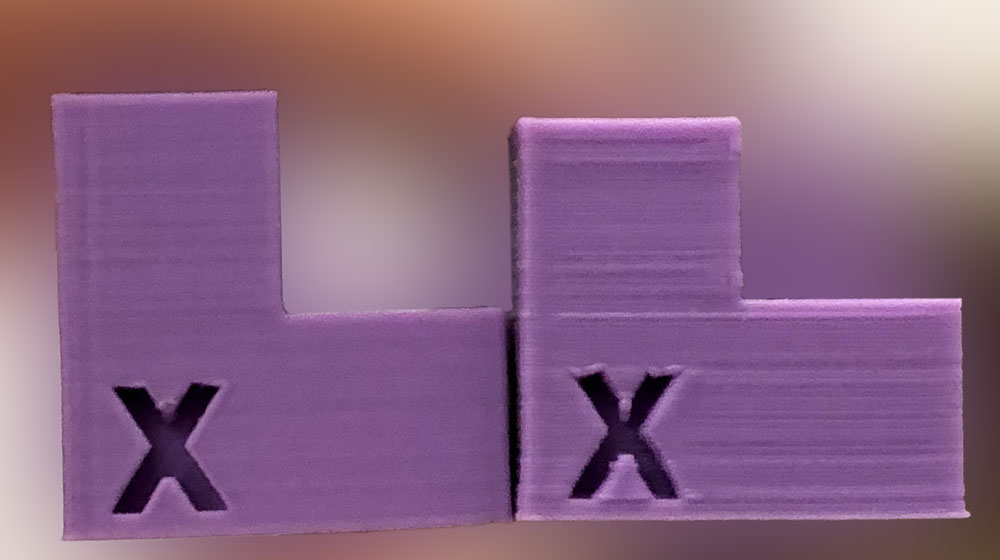

Еще один пример разницы качества 3D-печати при слабых и тугих ремнях.

Могут ли ремни на Ender 3 быть слишком натянутыми?

Для достижения наилучшего качества 3D-печати, ремни 3D-принтера стоит натягивать максимально туго, но при этом не допускать их растяжения или разрыва.

Недостаточно натянутые ремни создают ступенчатый эффект на вашей детали, а в худшем случае полностью искажают ее геометрию.

Однако стоит отметить, что вы можете испортить ремни при перетягивании. Поэтому, хотя вам следует сделать все возможное, чтобы затянуть их как можно сильнее, делайте это осторожно.

В следующем разделе мы расскажем, как отрегулировать натяжение на обоих ремнях на Ender 3 с помощью предоставленных инструментов, что довольно просто, но не позволит вам затянуть их так сильно, как вы могли бы с помощью специальных натяжителей ремней.

Как отрегулировать натяжение ремня на Ender 3 (Pro).

Ремень оси Y часто натягивается на заводе производителем и, как правило, он хорошо отрегулирован. Нам пришлось специально ослабить его, чтобы показать вам качество печати на ослабленных ремнях.

Ремень оси Х вы устанавливаете самостоятельно, поэтому здесь может что-то пойти не так.

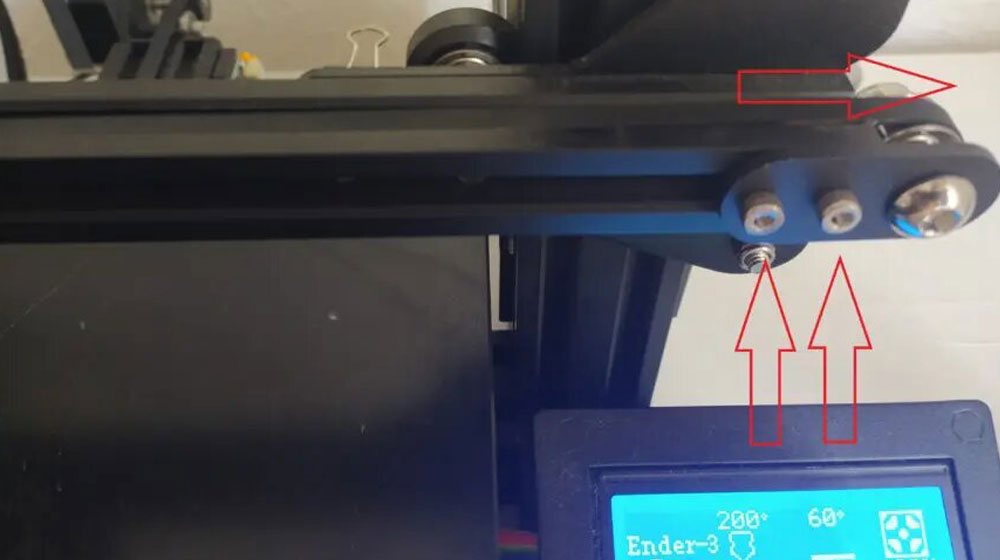

Как отрегулировать ремень оси X на Ender 3.

Для этого вам понадобится только один инструмент — второй по величине шестигранный ключ, поставляемый с принтером.

Ослабьте два винта на натяжном ролике на дальней правой стороне оси X.

Используйте шестигранный ключ большего размера и вставьте его между натяжителем и направляющей оси X.

Теперь вы можете использовать его как рычаг для приложения силы к натяжителю и удерживать его как можно дальше, чтобы ремень был натянут.

Натяните ремень, и, удерживая его одной рукой, снова закрутите винты.

Как отрегулировать ремень оси Y на Ender 3.

Ремень оси Y немного сложнее затянуть, потому что здесь больше винтов, удерживающих весь кронштейн, и если вы делаете это вручную, вам нужно будет приложить определенные усилия, чтобы затянуть его достаточно туго.

Тем не менее вам понадобится тот же шестигранный ключ, что и раньше.

Ослабьте все четыре винта с двух сторон кронштейна с помощью прилагаемого шестигранного ключа.

Потяните за натяжитель, чтобы натянуть ремень.

Закрутите четыре винта, удерживая ремень так, чтобы он не ослабел.

После регулировки натяжения ремней, убедитесь, что каретка плавно перемещается по осям X и Y с одного конца на другой, и ремень не трется о направляющие.

Установка регулируемых натяжителей ремня.

Регулировать натяжение ремней на Ender 3 или Pro немного сложнее, потому что, в отличие от Ender 3 V2, более ранние Ender 3 не поставляются с предварительно установленными регулируемыми натяжителями ремня.

Вместо этого Creality использует фиксированные ременные шкивы, которые находятся на концах осей X и Y и не могут быть легко перемещены.

К счастью, сообщество разработчиков Ender 3, Creality и другие компании разработали регулируемые натяжители ремня, которые позволяют изменять натяжение ремня на оси, просто вращая ручку. В этом разделе мы рассмотрим, как обновить Ender 3 или Pro с помощью регулируемого натяжителя ремня.

Натяжители ремня — это эффективный способ регулировки натяжения ремня без необходимости вручную перемещать шкив на оси.

Ender 3 и Ender 3 Pro очень похожи, и натяжитель ремня для оси X будет работать на обоих принтерах. Однако, поскольку у Pro-версии направляющие оси Y 40x40, в то время как оригинальный Ender 3 использует направляющие 20х40, натяжитель оси Y для этих двух принтеров отличается.

Важно отметить, что для 3D-печати натяжителей ремня для Ender 3 или Pro, вы должны использовать настройки печати, которые позволят получить прочную и долговечную деталь. Натяжение ремня будет зависеть от структурной целостности и прочности натяжителя ремня, поэтому уделите этому должное внимание, ведь вы не хотите, чтобы он сломался в середине процесса.

Неделю назад я рассказывал о возможностях 3D-печати и том, как именно FDM-технология облегчает нашу жизнь. Статья набрала пусть и немного, но вполне достаточно положительных откликов, чтобы продолжать данную тему, а значит цикл материалов можно считать открытым:)

Сразу хотел бы предупредить, что не хочу превращать статьи в дотошное руководство 3D-печатника. Этого добра на просторах рунета предостаточно. Моя же цель — лишь натолкнуть и подсказать варианты, способы и идеи, которые упростят жизнь человека, который заинтересуется этой отраслью.

Ну что, поехали. После вводного экскурса время действовать. Тема сегодняшней статьи — закупка комплектующих.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет.

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

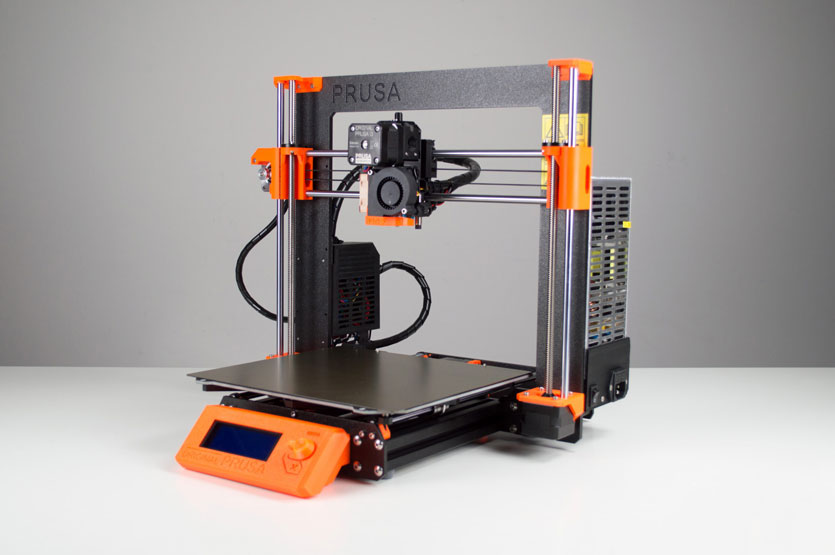

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

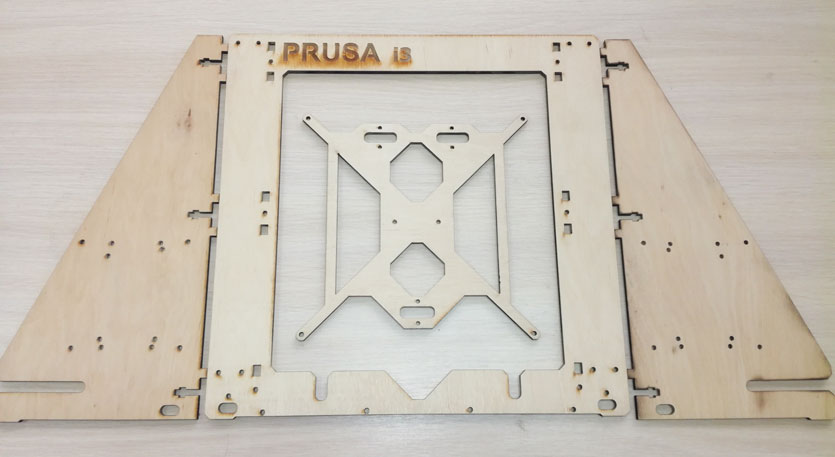

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

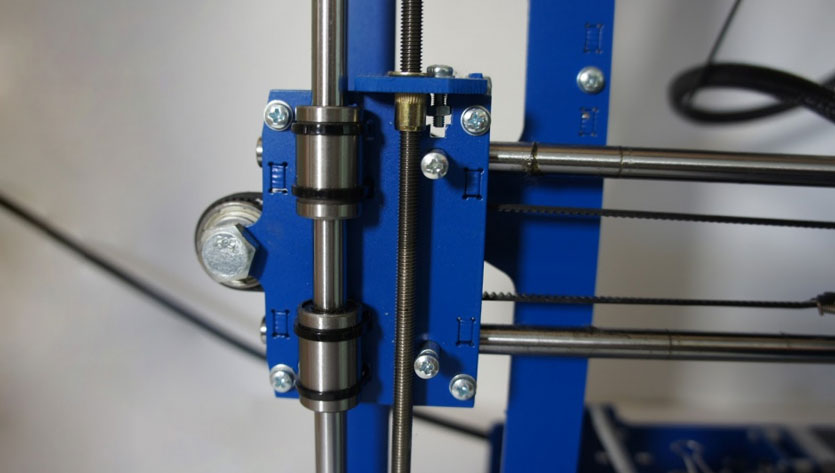

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

- 2 x 370мм (ось X)

- 2 x 350мм (ось Y)

- 2 x 320мм (ось Z)

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

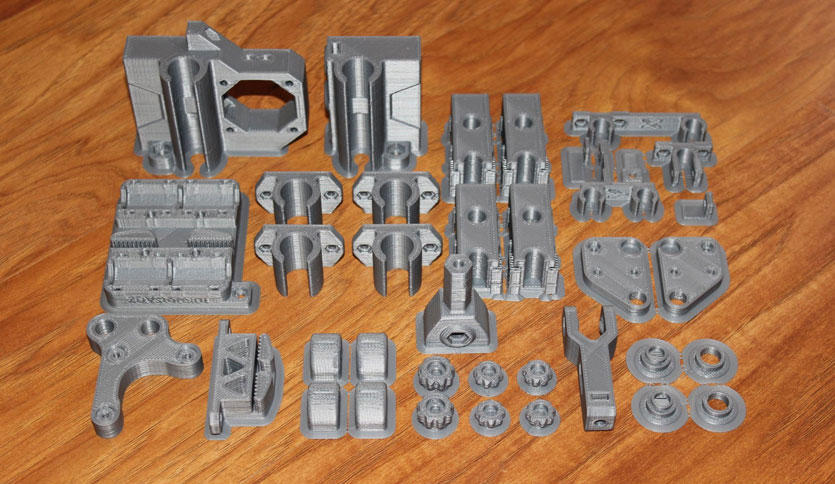

Пластиковые детали

Самое время обратиться к тем, у кого уже есть 3D-принтер. Поищите объявления «3D печать в вашем городе». Обсудите стоимость печати комплекта деталей для Prusa i3.

Как правило, оценивают за грамм печати, но есть и готовые комплекты. Тянуть это добро из Китая нет никакого смысла.

Цена вопроса: около 1000 рублей, но зависит от наглости печатника.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

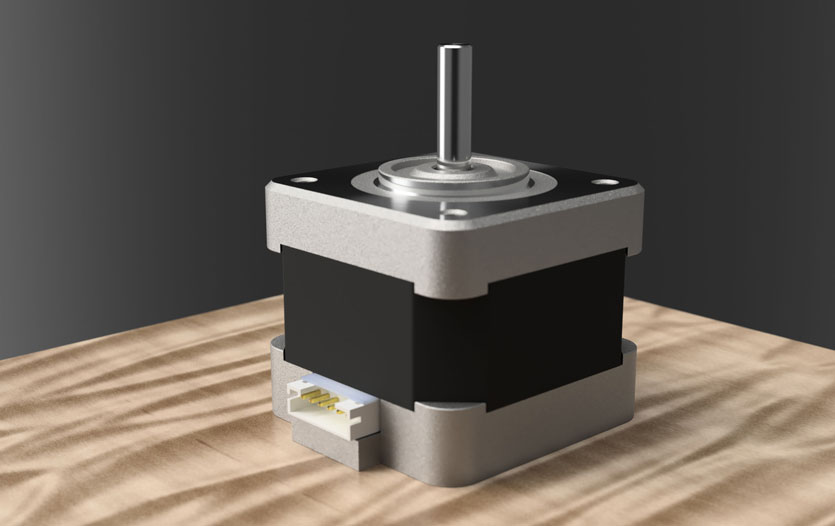

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО.

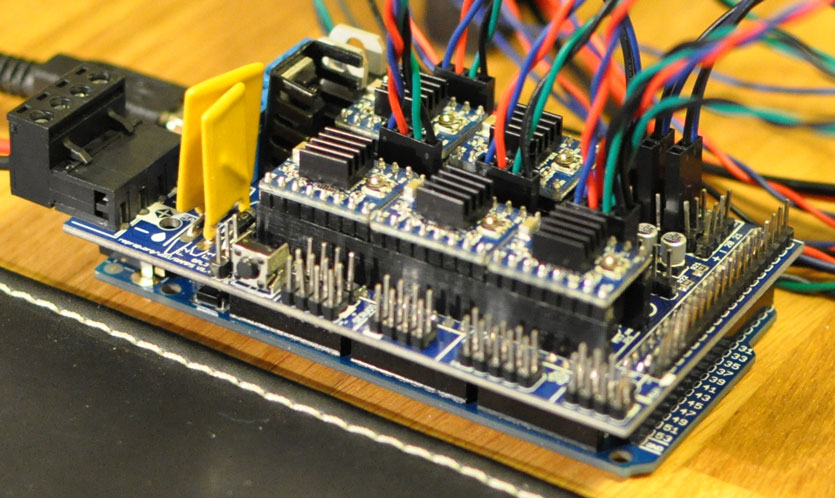

Плата управления

Эталон для Prusa i3: плата Arduino Mega + модуль расширения Ramps 1.4 (например, такой вариант). Это самый доступный и универсальный вариант для управления принтером.

Совет. Обязательно убедитесь, что в наличии есть джемперы (маленькие перемычки контактов). В идеале, их должно быть не менее 18 штук. Если не будет, замучаетесь потом искать их в своем городе, хотя и стоят они рубль за ведро.

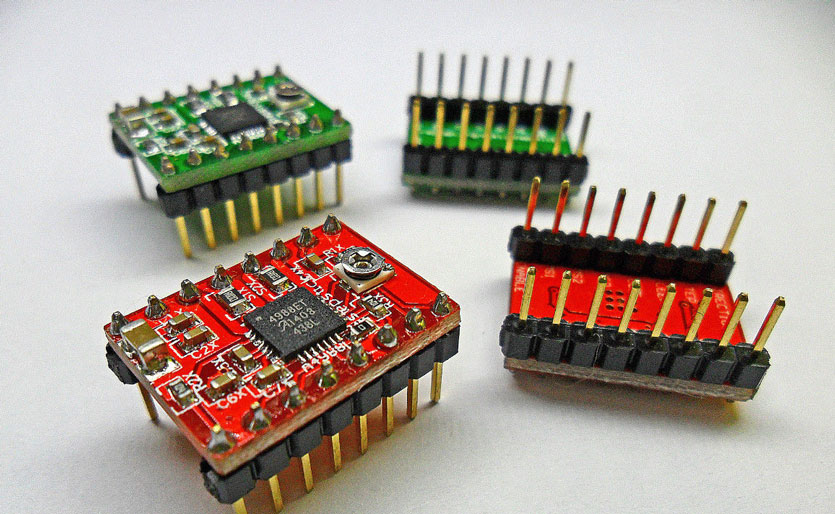

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

- 2 драйвера A4988 для оси Z (вот такие)

- 1 драйвер A4988 для оси Y

- 1 драйвер A4988 для оси X

- 1 драйвер DRV8825 для экструдера (например, такие)

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

Дисплей

На нем будем следить за состоянием печати и управлять принтером. Настоящая классика — четырехстрочный LCD2004 за 350 рублей.

Совет. Обязательно берите дисплей с шилдом и шлейфом (по ссылке выше как раз такой). Потратите минимум времени на подключение.

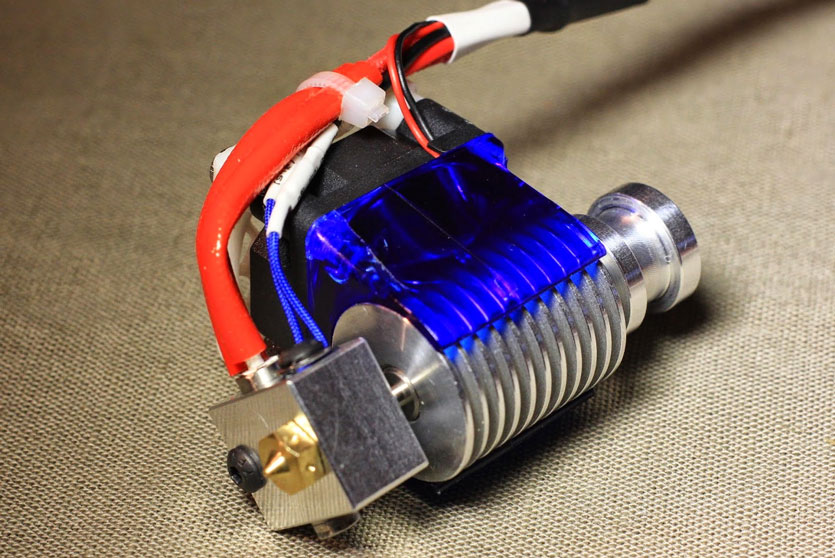

Хотэнд и механизм подачи пластика

Именно в этом блоке происходит магия 3D-печати. Тут греется пруток пластика и выдавливается сквозь миниатюрное сопло. Не буду ходить вокруг да около. Проверенный годами вариант — версия хотэнда V6 с кулером, терморезистором 100к, нагревательным элементом, радиатором, тефлоновой трубкой. Например, такой.

Механизм подачи пластика (будет крепиться на один из двигателей NEMA 17) лучше взять металлический. Во-первых, удобнее собирать, во-вторых, полностью исключен пропуск шагов во время печати.

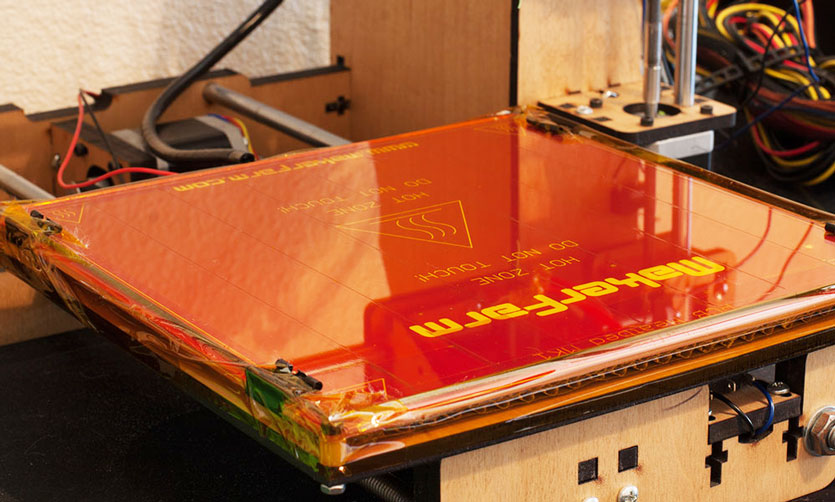

Столик, пружины, стекло, концевики

Платформа, на которой будет расположена 3D-модель, должна иметь обязательный подогрев. Температуры тут доходят до 100 – 110 градусов по Цельсию в зависимости от типа пластика.

Самый доступный и проверенный временем вариант – MK2 размером 214 х 214 мм. Не забудьте приобрести пружины для столика (нужно 4 штуки). С ними намного легче выставлять уровень сопла.

Сверху столик накрывают обычным стеклом толщиной 3-4 мм. В идеале – зеркалом. Размеры 200 х 200 мм с небольшими скосами по краям для крепежа винтов. Цена вопроса у стекольщика – около 60 рублей, везти из Китая нет смысла.

Концевые выключатели — специальные механические кнопки, которые будут ограничивать размеры стола и «пояснять» электронике где конец рабочей области принтера. Как вариант, недорогие KW12-3. Нужно 3 штуки (по одному на каждую ось).

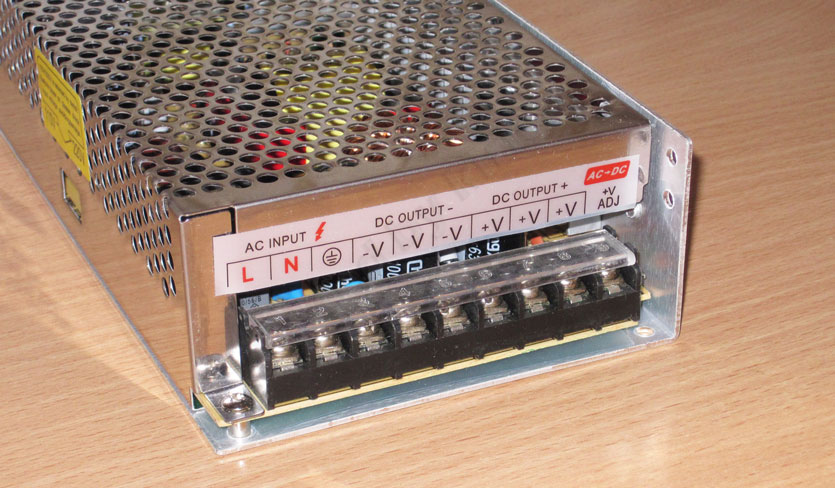

Блок питания

Один из ключевых элементов все электроники – блок питания. Готовый вариант, заточенный на 3D-принтеры, обойдется в 800 – 1200 рублей. Все зависит от мощности блока. Сразу скажу, что 15 А и 12 Вольт для 3D-принтера с двумя экструдерами и одним нагревательным столом будет достаточно.

Финансовый совет. Как вариант, можно задействовать компьютерный БП аналогичной мощности. Б/у вариант обойдется в 200 – 300 рублей, а работать будет также. Единственное, придется немного повозиться с развязкой проводов.

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

- Корпус — 800 рублей

- Валы — 420 рублей

- Линейные подшипники — 600 рублей

- Пластиковые детали — 400 рублей

- Мелочь (подшипники, шкивы, шпильки, ремни) — 700 рублей

- Двигатели (б/у разборка) — 900 рублей

- Электроника (столик, плата Arduino + Ramps, 5 драйверов, дисплей, концевики) — 2600 рублей

- Блок питания — 400 рублей

- Набор гаек, болтов, шайб — 150 рублей

- Хотэнд, механизм подачи пластика — 450 рублей

- Про запас — 580 руб

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось.

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

(20 голосов, общий рейтинг: 4.75 из 5)

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Читайте также: