Пластик застревает в экструдере 3d принтера

Вот вы знаете, что такое настоящий вселенский факап? Недавно я полностью ощутил это на своей шкуре. Надеюсь, текст будет полезен начинающим 3D печатникам, так как проблема не единичная, но найти решение было непросто и даже я, старый атеист, чуть не поверил в чудеса. Простите за изложение, так как я не писатель и не блогер, а простой инженер — фирмварщик.

Кроме того, текст рассчитан на людей, имеющих минимальный опыт с 3D печатью.

Исключительно по причине не раздувать статью и не объяснять назначение разных деталей и сленговых словечек. Начну с предыстории. Чуть меньше года назад купил себе недорогой 3D принтер. Один из самых популярных (не на правах рекламы, а что бы было понятно о чем речь) — Ender 3. Сборка была несложная, в Сети есть много рекомендаций. Конечно, собирая его по инструкции — получил бы нерабочий агрегат, но предварительно «покурив мануалы», удалось выполнить первую пробную печать на 5 с плюсом для такой простой машинки! Все было хорошо до определенного момента. Но дальше началось…

Если интересно что, добро пожаловать.

Принтер нужен был для конкретной задачи — печать нестандартных корпусов для различных мелкосерийных электронных поделок. После того, как наигрался с готовыми моделями и обеспечил дочку различными зверюшками и человечками, освоил «по верхам» FreeCAD и начал делать полезные вещи. Все шло хорошо… По большому счету, печать запускалась «с ноги», ставил и шел спать. Разве что первый слой контролировал. Но появились первые «звоночки».

Где то часть слоя выпадет, где то пластик подгорит. Калибровал стол «по бумажке», грешил на пластик и сопло, менял настройки в слайсере, пластики и сопла — проблемы исчезали. Пока…

В один «прекрасный» момент столкнулся с «неразрешимой» проблемой. Конец марта, плавный перевод на удаленку (я удачно переехал из Подмосковья в Минск 2 годами раньше), решил собрать отдельный компьютер для работы из того, что было. В загашниках лежала неплохая материнская плата, процессор, пару мониторов и 2 корпуса. Один — огромный полноценный ATX, другой — barebone. Решил собрать в маленьком, чтоб места меньше занимал. Корпус нестандартный. С кредлом на 1 CD привод и 3.5 дюймовый винчестер. У меня же нашлось 3x 2.5 SATA SSD небольшого объема, под систему и одного хватит «более чем» и 1x на 1Tb 2.5 HDD.

Вся эта «живность» размещалась в большом корпусе на самодельном переходнике из старых банковских карт. Но, раз уже появился принтер, неплохо бы им воспользоваться. Создал модельку держателя, поставил на печать и пошел заниматься своими делами. Когда посмотрел, как печатает — увидел только лапшу… С этого момента пошел путь ремонта, длинною в 2 месяца. Постараюсь расписать по полочкам, что помогало, а что нет и в чем была первопричина.

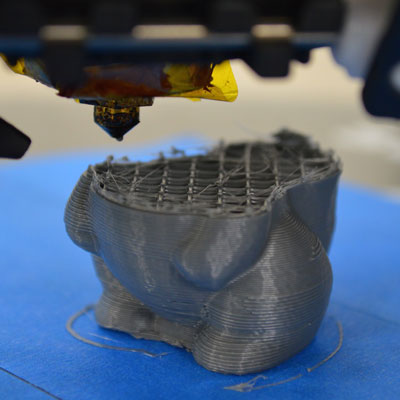

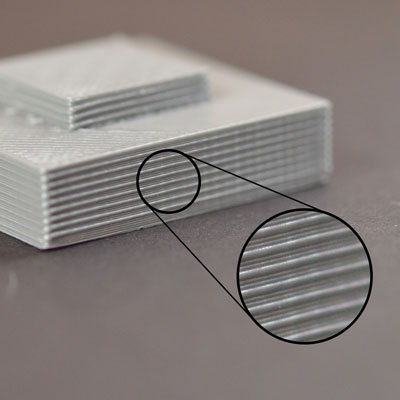

Шаг 1. Настройка роликовВ очередной раз настроил стол «по бумажке», запустил — пластик не липнет. Менял настройки, пластики — без результата. Вместо того, чтоб клеиться к столу, загибается на сопло. Когда перепроверял настройки зазора сопла, обнаружил, что разболтались ролики и стол люфтит почти на 5мм по краям. Странно, как он вообще до этого печатал… Казалось, причина найдена. Отрегулировал. Но лучше почти не стало. С горем пополам напечатал деталь, но качество оставляло желать лучшего:

Видны явные пропуски в печати.

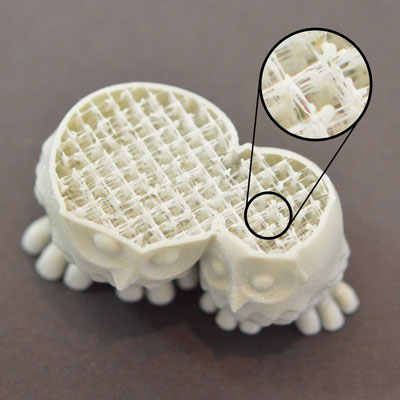

А вот и расслоения…

Шаг 2. Песнь о Зе[ль]деПервое, что пришло в голову — проблема в приводе оси Z. И все советы на форумах по проблеме, похожую на мою, указывали на это. Разобрал, проверил плавность хода. Гайка немного закусывала резьбу и нашел «баг» в паре роликов. При перемещении без винта привода, рельса «X» немного залипала на 1 оборот ролика. Заказал приводную гайку, ролики (запчасти — всегда хорошо, но дело было не в этом). Методом комбинаторики и какой то матери распределил ролики оси по нагрузкам так, чтобы на бракованные приходилось минимальное усилие. «Закусывание» пропало. Очистил и смазал винт привода. Отрегулировал положение его двигателя. В результате — легкого прикосновения пальца хватает, чтобы опустить каретку вниз. Результат — отрицательный.

Шаг 3. СлайсерОбновил слайсер. Тем более, что в новом релизе как раз было улучшение, связанное именно с качеством печати для моего принтера. Поигрался с потоком и скоростью, толщиной слоев и т. д. Даже успешно напечатал несколько простых небольших корпусов и деталей. Но настройки были откровенно дикие: поток — +10%, скорость — -5%. Учитывая, что после сборки получалась отличная печать на настройках «по умолчанию». Проблема печати сложных деталей не исчезла…

Логика подсказывает, раз по геометрии и приводам осей проблем нет, должно быть что то с подачей. Снял шестерню подачи филамента, почистил. Видимого износа не наблюдается. Вернул на место, немного сместив по вылету, для выравнивания износа. Результат — 0. Эх, посмотри я тогда чуть правее, сэкономил бы месяц нервов и 200$.

Шаг 4. Проверка драйверов ШДОтличная геометрия, нет проблем с механикой. На момент первой сборки все было гораздо хуже. Куча изученных материалов, доработок и настроек, а результат — нулевой. Я в чудеса не верю, осталась электроника. Тем более форумчане часто жалуются на сгоревшие драйверы. Понятно, что полностью выгоревшее плече моста можно обнаружить «на глаз» сразу, подумал про «плавающую» неисправность. Ведь пластик ложиться нормально, потом — пропуски, нить утончается, волосы и остальные прелести. Заказал улучшенную плату управления на ARMе, но, чтоб не терять время, решил проверить имеющуюся. Снял плату, двигатель оси Z в качестве индуктивной нагрузки, собрал стенд на столе, резистором установил температуру хотэнда, чтобы и экструдер можно было покрутить. Посмотрел осциллограммы на катушках ШД. Все отлично. Грел драйвер феном (дефект кристалла или разварки иногда проявляется), механически воздействовал на ИС драйвера, охлаждал пропан бутаном (газ для зажигалок). Примечание. Вполне себе неплохо охлаждает до -20, не обязательно для этого дорогой фризер покупать. Все отлично. Сбоев не видно!

Шаг 5. Обновление «прошивки»Нет, я точно уверен, что чудес не бывает. Бывают баги, глюки, фокусы, недостаток информации, субъективное восприятие реальности, в конце концов. Но не чудеса! Но как объяснить, что при исправной механике и электронике печать ведет себя крайне странно? Китайцы сделали закладку в FW чтобы платами дополнительно барыжить? Делается элементарно, но, думаю, уже давно бы обнаружили и торговой марке пришла бы белая пушистая лисица. Баг в прошивке? Все может быть, только как то странно он проявился.

Сбились настройки в EEPROM или «подглючивает» FLASH*? Наиболее вероятно. Ладно, раз плата на столе, ничего не мешает ее перепрошить. Обновился до «ванильного» Марлина 1.1.9, собрал все обратно. Результат — чуда не произошло.

*Чисто теоретическое обоснование возможности связи проблемы с FLASH памятью: Допустим, у нас есть следующий фрагмент кода:…

const uint8_t step = 0x18;

…

position += step;

…

На каждой итерации к текущей позиции прибавляется уставка «step». Так так как программа выполняется на микроконтроллере (МК), код и константы размещены в ПЗУ и изменяться могут только при внешней процедуре программирования (опустим возможности перепрограммирования FLASH памяти внутренними средствами МК). Процедура эта выполняется 1 раз изготовителем. Теперь 2 важных момента: процессор контроллера каждый раз читает команды и константы из ПЗУ, забудем про кэши, у Атмеги их нет. То есть, если цикл прошел 1000000 итераций, то и константа была прочитана тот же миллион раз. При каждом чтении FLASH немного деградирует. Не знаю, каков критический порог чтений для NOR, думаю, десятки миллиардов, но TLC NAND уже неплохо так деградирует после 10-20К чтений… Второй момент — не факт, что наши узкоглазые друзья не использовали отбракованные контроллеры. Мне реально один раз пришли такие. PICи. Не паяные, но на корпусе — странные пометки. FLASH оказалась не стертой, при 3.6В ни стереться ни прошиваться не хотели. Пришлось до 5В поднимать, после чего запись / верификация стали проходить. Допустим, наша константа была записана в бракованную ячейку. Пока устройство новое — 0x18 стабильно читалось. Но от времени (а для Атмег гарантированное время сохранения данных не самое большое) и деградации, в какой то момент стало читаться не 0x18, а 0x08. Не каждый раз, но все же. Знаю, скорее не 1 в 0 деградирует, а наоборот, это — исключительно для примера. Так вот, пока стабильно читается нужное число, перемещение происходит корректно, но когда происходят сбои, к результату прибавляется неверная уставка, что приводит к сбоям подачи. Это самый простой и маловероятный пример. Могут быть другие глюки, например, в команде сложения источник R6 изменится на R7. Ассемблерная команда остается валидной, процессор ее выполнит, но результат будет неверен…

Шаг 6. Промываем «горло»

Подарком «небес» была ссылка на одном из форумов на ролик от производителя. Там они честно признаются, что не все хотэнды одинаково полезны, то есть хорошо собраны.

Тефлоновая трубка не до конца запрессована, срез не ровный. Следствие — образование пробки и экструдер не может нормально продвигать пластик. Вот оно — мой случай!

Ненормальные значения потока и ретракта, все сходится. Несмотря на поздний вечер Субботы и посещение пивного ресторана, решил проверить. Точно. Гуана там немерено, вплоть до остатков пластика, которым печатал месяц назад (тот самый зеленый держатель). Очень вероятно — победа! Прочистил «горло», обрезал трубку ровно, запрессовал до упора, так же зафиксировал второй конец трубки поплотнее, многие используют изоленту, но я намотал немного провода 0.7, что позволяет свободно откручивать держатель:

А вот и «убитый» конец трубки, видно, что обрезан криво:

Модель режется на слои с настройками по умолчанию. Печать… Кайма пошла, контур пошел, соплей при ретракте нет. Ура. Победа. Уже собрался написать статью, чтобы другие не мучились, но… Полное фиаско. Утончение и разрывы пластика, пропуски при печати. Уже готов сдаться. Жена подбадривает, да выкинь ты его, купи новый! Не могу так. Должна же быть причина. Вот только где. Разумных (и цензурных) мыслей уже не было…

Все операции с хотэндом делаются только «на горячее», иначе есть шанс все сломать. После прогрева, первым делом снимается сопло и очищается от остатков «пробки». Я делал это, нагрев сопло на пламени газовой плиты и аккуратно удалил пластик. Внутренности не чистил. Потом, так же на нагретом хотенде, откручивается фиксатор трубки. Двигаться он может только вверх. После отвода фиксатора, трубка аккуратно, но с усилием должна быть извлечена из «горла». Снимаем все фиксаторы, так как испорченный конец все равно не сохранить, аккуратно, возвратно — поступательным движением вычищаем всю грязь, постоянно снимая ее с трубки. В результате, трубка должна спокойно проходить через горло насквозь. Сборка производилась последовательности FIFO. Вначале установил сопло, потом фиксатор трубки в хотэнде, но не затягивал его полностью, оставив где то 1 оборот. Изношенная часть трубки обрезается под прямым углом и до упора устанавливается в горло. После чего затягивается держатель и устанавливается второй, на противоположную сторону «тефлона».Шаг 7. Калибровка подачи

В инструкции по обновлению до «ванильного» Марлина было сказано, что для заводского принтера все настройки — идеальные, но может немного уйти точность подачи пластика. Ладно, будем калибровать. Вытащил пластик, разогрел хотэнд (в прошивке блокировка, на холодный не позволяет перемещать «E»). Открутил трубку от механизма подачи, обрезал пластик заподлицо и выполнил команду экструзии 300мм. Линейка у меня на 350. Экструзия длиться достаточно долго, по завершению измерил длину вышедшего филамента и глазам своим не поверил 226мм. Понимаю разницу в 3-5%, но не в 25%! попробую другой пластик…

Примечание. Видел, как подачу регулируют по нанесенным маркером отметкам на прутке, Но с отрезанием, ИХМО, точнее.

Подготовка к тестовой экструзии:

Измеряем линейкой, в моем случае (после ремонта) получилось 292мм. Далее идем в меню: control / motion / step mm, смотрим, сколько шагов на мм установлено для экструдера. В моем случае — 93. Выполняем простое вычисление:

Изменяем уставку и сохраняем настройку. Повторная экструзия — погрешность на уровне измерения.

Шаг 8. Победа!

Вначале я проверял на PETG, решил поменять на PLA. Первый я немного перегрел при сушке, неадекватный разброс списал на возможное залипание на катушке. Обрезание, экструзия. И ничего. Пластик вообще не подается. Ось привода вращается, медленно, но по винтам видно, что движение есть. Посмотрел, пруток неправильно лег между шестерней и прижимным роликом. Ладно, правлю. Что то ролик немного болтается. Надо подтянуть. А фиг! Вот он виновник всех моих бед:

Рычаг прижимного ролика треснул. При этом сила прижима осталась достаточной для частичного продвижения прутка. Следы от шестерни оставались и прижимной ролик вращался.

Соответственно, все игры с настройкой прижимной пружины оказались безуспешны. Проскоки прутка были незаметны на глаз, а трещину невозможно было увидеть на собранном механизме. Все! Экстаз инженера получен! Рычаг был склеен, заказан алюминиевый механизм, на всякий случай напечатан запасной (если сломается, пока буду ждать новый). Вот ссылка на модель. Конечно, неприятно из за такой мелочи столько времени и денег потратить, но это помогло мне намного более глубоко погрузиться в процессы печати и отлова глюков.

Собственно, первая деталь после ремонта. Прижимной рычаг:

Наконец, мой датчик присутствия обрел «морду». Корпус печатался еще до поломки:

Попытки напечатать «морду» на неисправном принтере (после чистки «горла»):

Надеюсь, данный материал хоть кому то поможет не совершить столько глупых попыток поиска примитивной неисправности и сэкономит деньги. Конечно, я не каждый вечер занимался проблемой, но в общей сложности — сутки, наверное, были потрачены. По деньгам — около 200$ на запчасти. Цена устранения неисправности — 15 минут и пару капель «суперклея». Обидно? Скорее нет, так как опыт и запчасти останутся со мной!

В этот раз я решил, немного забегая вперед, обсудить одну из наиболее важных тем мира 3D-печати, вернее проблему, с которой сталкиваются не только самодельщики, но и те, кто купил полностью готовый (и вроде бы даже рабочий) вариант. Это проблема застревания филамента во время печати.

Кажется вообще удивительным, что пластик очень легко подается в горячую зону от руки, иногда даже вылетает из сопла горячими струями, но, в то же время, только самое начало печати проходит идеально, а дальше пропуски шагов, уменьшение подачи, а потом вообще движение вхолостую.

Итак, разберем по пунктам причины возникновения этого неприятного явления, попутно рассматривая возможные варианты решения.

1. Инерционность. Инерционностью назовем способность горячего конца оперативно реагировать на внешние воздействия, такие как внешнее охлаждение (обдув), а также движение филамента внутри. Чем выше этот параметр, тем хотэнд сложнее охладить, но, соответственно, он дольше и нагревается. При низкой инерционности хотэнд быстро нагревается, но также быстро и остывает.

Как этот параметр влияет на застревание филамента? Все очень просто. Пруток во время подачи охлаждает хотэнд, причем, чем быстрее подача, тем сильнее охлаждает. Если горячий конец не справляется с поддержанием необходимой температуры из-за своей инерционности, пруток рано или поздно остынет и застрянет.

Решение проблемы зависит от ее правильной диагностики. Для начала необходимо замерить падение напряжения на контактах нагревательного элемента в режиме нагрева. Очень может быть, что выбрано слишком маленькое сечение идущих к нему проводов (от полевого транзистора), либо источник питания "не тянет". Либо в качестве силового элемента выбран транзистор на маленький ток и в итоге греется больше он, чем нагревательный элемент.

Если с напряжением все нормально, можно проверить правильность показаний температуры (при значениях близких к температуре печати). Для этого надо взять мультиметр с термопарой и его показания взять за эталон):

Также необходимо убедиться в том, что нагревательный элемент имеет надежный тепловой контакт с той частью, куда он вставлен - не должно быть лишних щелей. Через воздух сопло будет нагреваться ооочень долго. Это особенно актуально при использовании в качестве нагревательного элемента обычного мощного резистора.

Еще советую весь горячий конец теплоизолировать при помощи стеклоткани (если вы еще этого не сделали):

Инерционность в этом случае должна снизиться. Если прогрев все еще слишком долгий - советую поменять нагревательный элемент на более мощный. В случае использования нихромового нагревателя можно попробовать взять нихром меньшего диаметра, либо уменьшить количество витков. Это увеличит количество потребляемого им тока, но зато увеличит мощность и ускорит нагрев.

Еще один момент. В прошлых статьях я советовал использовать прошивку Marlin. Дело в том, что там есть возможность регулировки температуры по PID-алгоритмам. Причем, есть возможность эти самые коэффициенты подобрать по ваше конкретное оборудование автоматически (команда M301 - Set PID parameters P I and D).

Если все правильно сделано, получим плавное и достаточно точное поддержание температуры.

2. Шероховатость термобарьера. В предыдущих статьях я рекомендовал использовать в качестве термобарьера шпильку М6 из нержавеющей стали с проточкой:

Суть в том, что внутренняя поверхность термобарьера должна быть не просто гладкой, а зеркальной! Разогретый пластик действует как поршень, который выдавливает еще более разогретый пластик. Так вот, если на пути этого поршня встречаются неровности, то они заметно задерживают и затрудняют процесс выдавливания. Достигается это полировкой при помощи нити и пасты ГОИ.

Желательно, перед тем, как заняться полировкой, придать внутренней полости конусность:

Делается это при помощи вот такой конусной развертки:

На инерционность это никак не влияет, зато помогает решить другую проблему, связанную с застреванием пластика - образование пробки там, где ее быть не должно. Этим действием мы просто не дадим подняться расплавленному пластику в холодную зону, там остыть и заклинить.

В качестве альтернативы этому предлагается сделать вставку из тефлоновой трубки:

Сам я такую конструкцию еще не пробовал, но в сети пишут, что очень даже помогает бороться с застреваниями. Надо будет попробовать.

3. Некачественный филамент. Во время печати сопло периодически забивается примесями, находящимися в филаменте. Количество грязи напрямую зависит от производителя и вида пластика. Например, PLA-пластик - органического происхождения, биологически разлагаемый и экологически чистый. Его производство, по-видимому, находится под особым контролем качества (не зря же он почти в 2 раза дороже). Этот вид практически никогда не забивает сопло (у меня не было ни разу).

Другое дело ABS. С ним, а вернее, с его примесями, приходится бороться периодической чисткой сопла. Делается это при помощи сверла, подобранного по диаметру выходного отверстия.

Также полезно избавлять филамент от пыли, которая на нем оседает:

Делается это просто. Где-нибудь рядом с бухтой филамента закрепляют ватный тампон, пропитанный маслом. Пластик, проходя через этот тампон, очень даже равномерно смазывается, а заодно и очищается. Но, тут же появляется еще одна проблема - если неправильно подобрать масло, оно не будет выгорать (испаряться) в экструдере и при печати слои будут отделяться друг от друга. Тут надо экспериментировать.

4. Неправильные размеры. Допустим, мы сделали в термобарьере отверстие диаметром 2 мм. С ним стыкуется сопло, у когорого диаметр тоже 2 мм. Если есть хоть небольшая несоосность - пластик будет упираться в выступающую кромку сопла. Проходить-то он будет, но усилие возрастет в разы.

Чтобы этого избежать, советую увеличить внутренний диаметр сопла на пару десятых долей миллиметра. Обязательно надо снять фаску сверлом большего диаметра.

Также необходимо понимать, что печатать филаментом 3 мм через сопло 0,25 мм не совсем правильно. Чем меньше диаметр выходного отверстия, тем с бОльшим усилием надо воздействовать на филамент, а настолько резкое изменение диаметра может оказаться непосильной нагрузкой для вашего экструдера. Понятное дело, что хочется качественных деталей и все стараются выбрать сопла с наименьшим отверстием. Но эта палка о двух концах.

Мне, например, вполне хватает для любых печатей сопла 0,4 мм:

5. Стеклование пластика. Это даже не проблема, а то, что приводит к проблеме. Есть одна замечательная картинка с одного не менее замечательного сайта:

Здесь очень хорошо видно как пруток переходит из твердой фазы в жидкую. Переход совсем не мгновенный (к сожалению), а постепенный. Сначала пластик становится чем-то средним между твердым и жидким и только потом окончательно превращается в жидкость и выдавливается. Основная задача состоит в том, чтобы наш филамент как можно меньше пребывал в этой непонятной фазе стеклования, т.к. при этом он пытается зацепится и приклеиться ко всему, с чем соприкасается. Делается это при помощи дополнительного охлаждения.

В своей конструкции я накрутил на термобарьер алюминиевый радиатор, на который дует маленький вентилятор (40х40 мм).

Очистка засорившегося сопла 3D-принтера — сравнительно простая задача, которую можно выполнить при помощи подручных средств. В этой публикации мы рассматриваем основные причины засоров и способы их устранения.

Содержание

Профилактика засоров

От качества материала и состояния сопла непосредственно зависит точность печати и гладкость поверхности печатаемой детали. Пользователь должен следить за состоянием сопла, чтобы избежать засоров. Когда сопло 3D-принтера забивается в процессе печати, это создает множество проблем. Зачастую приходится частично разбирать экструдер, чтобы прочистить наконечник, а изделие придется печатать заново, если засор произошел в процессе печати.

Главным профилактическим методом предотвращения засоров можно считать правильные настройки принтера, то есть соответствие температурного режима и скорости печати свойствам филамента. Следует быть особенно внимательным при использовании материалов с высокой температурой плавления и высокой вязкостью. Также следует внимательно следить за скоростью экструзии на начальном этапе печати. Если первые слои уложены неравномерно, это свидетельствует о некорректном прохождении пластиковой нити через экструдер.

Еще один важный аспект, особенно при использовании латунного сопла, — проверка состояния детали. С течением времени этот материал подвержен деформации, из-за его низкой устойчивости к истиранию. При длительной эксплуатации появляются артефакты на выходном отверстии, а при печати абразивными материалами латунное сопло может быть повреждено за считаные минуты.

Также засор может произойти, если при смене филамента экструдер успел остыть. Перед продолжением печати следует обязательно убедиться, что температура экструдера соответствует параметрам печати. Наконец, если скорость экструзии замедлилась, следует прекратить работу и проверить состояние принтера, но ни в коем случае не проталкивать филамент вручную — приложение внешней силы способно еще быстрее засорить сопло, спрессовав пластик.

Как прочистить сопло 3D-принтера вручную

Перед чисткой сопла следует определить, что проблема действительно в этой детали. Иногда филамент может сломаться, от пересыхания или долгого воздействия ультрафиолета, на входе в печатающую головку. Также может быть неисправен нагревательный блок.

Прочистку следует начать с области вокруг нагревательного блока экструдера. Для этого рекомендуем очистить хотэнд со всех сторон металлической щеткой, пока не исчезнут следы застывшего или пригоревшего пластика. Использовать рекомендуется проволочную щетину, чтобы наверняка убрать остатки пластика на внешней части сопла.

Основная причина, почему забивается сопло 3D-принтера — это обуглившийся материал, который остался на внутренней поверхности сопла, пыль и прочие загрязнения. Это мешает экструзии нового материала. Соответственно, первый этап чистки сопла 3D-принтера, после внешней очистки — это нагрев экструдера. При этом плавится материал, который остался в сопле. Затем застрявший филамент необходимо вытолкнуть иглой.

Альтернативный метод начинается с отсоединения сопла. Деталь помещают на термостойкую поверхность или закрепляют в металлических тисках и нагревают вручную при помощи промышленного фена. Затем остатки филамента также вычищают иглой.

Как прочистить сопло 3D-принтера растворителем

Если после выполнения описанных выше стандартных процедур сопло всё еще забито, предлагаем метод, который подходит в большинстве случаев, в частности — если сопло забилось при печати ABS. Этот метод — прочистка сопла 3д-принтера ацетоном или другим растворителем, например дихлорэтаном, — выбор растворителя зависит от состава использовавшегося филамента.

Сопло следует отсоединить от хотэнда, поместить в растворитель и оставить на несколько часов. Жидкость растворит пластик, полностью или частично, и позволит убрать остатки иглой.

Не используемые в данный момент запасные сопла рекомендуем держать в стеклянной банке для реагентов, наполненной растворителем, чтобы не беспокоиться об их готовности к работе.

Как прочистить сопло 3D-принтера филаментом

Прочистка сопла филаментом буквально означает выталкивание застрявшего материала другим материалом. Для этого может подойти аналогичный или более высокотемпературный пластик, но мы рекомендуем использовать специальный чистящий филамент.

Чистящий филамент — это материал, который продается в виде коротких палочек или катушек. На первый взгляд, эти волокна напоминают нейлон. В действительности, чистящий филамент представляет собой материал, который используется для очистки промышленного оборудования для литья под давлением. Такой филамент помогает аккуратно вытолкнуть застрявшие частицы и карбонизированный пластик, не повредив сопло. Во многих случаях чистящий филамент оказывается более эффективным средством, чем традиционная горячая и холодная чистка сопла 3D-принтера.

Достоинством метода является высокая эффективность при минимальной механической нагрузке на детали принтера. К недостаткам можно причислить дополнительные расходы и возможность использования только при частичном засорении сопла — чистящий филамент должен проходить хотя бы частично.

Перед началом использования чистящего филамента необходимо извлечь пластик для печати и освободить канал для загрузки пластика, а затем разогреть экструдер до последней температуры, при которой осуществлялась печать. Чистящий филамент пропустить вручную, либо настроить принтер на автоматическую подачу (в системах с прямым приводом). После начала печати из сопла должен появиться чистящий филамент с остатками старой нити. Экструзию следует продолжать, пока прозрачный чистящий материал не пойдет без остатков старого пластика.

Итого

Своевременная прочистка сопла — необходимая для сохранения качества печати процедура, позволяющая получать качественные и относительно однородные по структуре детали с ровной поверхностью, без каверн и неровностей. Регулярно обслуживайте оборудование самостоятельно или обращайтесь к профессионалам.

Проведите ремонт, профилактику или апгрейд своего 3D-принтера в Сервисном центре Top 3D Shop — квалифицированный персонал, качественные материалы и гарантия на все работы к вашим услугам.

В течении длительной работы 3D-принтер плавит и экструдирует большое количество пластика. Весь процесс происходит через маленькую дырочку сопла. В определенный момент происходит что-то, что мешает экструдеру проталкивать филамент дальше. Обычно засоры случаются, когда внутри сопла что-то не дает проходить пластику дальше.

Протолкнуть пластик в экструдер вручную

Первое, что вы можете попробовать сделать, - попробовать вручную протолкнуть филамент. Сперва прогрейте экструдер до рекомендуемой температуры (для конкретного пластика). Это можно сделать с помощью панели управления программы 3D-печати. После поищите в меню Jog Controls, с помощью этой опции можно двигать пластик вперед и назад. Продвиньте филамент примерно на 10 мм. Когда привод начнет вращение, слегка протолкните филамент вручную. Обычно этого достаточно, чтобы устранить неполадку.

Переустановка (перезагрузка) филамента

Если предыдущий способ не помог, извлеките пластик из принтера. Снова убедитесь, что экструдер нагрет до необходимой температуры, и с помощью контрольной панели программы вытяните пластик. По аналогии с предыдущим решением, придется приложить небольшую физическую силу, но очень аккуратно. После этого просто отрежьте поврежденный участок пластика и установите снова неповрежденную нить. Дальше остается только проверить, получается ли печатать.

Прочистка сопла

Если даже после повторной заправки пластика, печать не идет, скорее всего следущим шагом будет чистка сопла. Для этого существует много способов. Кто-то нагревает экструдер до 100 градусов и вручную протягивает пластик через сопло. Некоторые используют гитарную струну «ми». Выспросите почему именно струну "ми"? Отвечаем: дело отнюдь не в музыкальнойтональности данной струны, а в её размере, точнее диаметре.

Но, на самом деле лучше всего обратиться к производителю и получить конкретные советы.

Проблема: 3D принтер внезапно перестает экструдировать

Порой 3D мейкеры сталкиваются с такой неприятной штукой, как беспричинный казалось бы останов печати. В итоге вместо 3D шедевра мы имеем часть 3D модели годную разве что для изучения особенностей заполнения 3D моделей.

Если принтер начал работу нормально, а потом вдруг перестал печать, обычно тому есть несколько причин.

Закончился 3D филамент

Самая очевидная причина - просто закончился пластик. Иногда это остается незамеченным. И пусть Вам не покажется это банальным - порой с такой проблемой сталкиваются даже бывалые 3D печатники.

Пластик сточился о приводную шестеренку

Во время печати происходит постоянное вращение мотора. Если печать идет слишком быстро или экструдируется слишком много филамент, он может вгрызаться в филамент, до тех пор пока не сточит все. Если это произойдет, шестеренке будет не за что цепляться.

Экструдер засорился

Если все предыдущие причины не подходят под вашу проблему, возможно засорился экструдер. Если это случилось, проверьте сам филамент на наличие загрязнений, возможно запылилась катушка. Когда пыль вместе с филаментом попадает в сопло, это неизбежно кончается засором.

Прегрев мотора экструдера

Во время печати мотор экструдера работает на полную катушку, происходит постоянное вращение вперед и назад, двигается пластик. Все эти движения расходуют много энергии, если электроника принтера недостаточно охлаждается, может случиться перегрев. Обычно у моторов есть термозащита, они отключаются, если температура превышает допустимую. Получается такая картина: моторы по осям работают и двигают головку экструдера, а мотор самого экструдера отключился. Решить эту проблему легко, надо выключить принтер и дать ему остыть. Можно установить дополнительные вентиляторы, если такое происходит часто.

Проблема: плохое, рыхлое заполнение

Заполнение модели играет крайне важную роль, так как оно обеспечивает прочность уже готовой модели. Оно скрепляет внешнюю оболочку 3D-распечатки и поддерживает те плоскости, которые печатаются сверху. Для увеличения прочности модели придется покопаться в настройках.

Измените шаблоны заполнения

Шаблон заполнение - один из первых параметров, с которым стоит поработать. Шаблон описывается параметром Internal Fill Pattern. Некоторые из них отличаются прочностью, некоторые же совсем нет.

К прочным можно отнести Grid, Triangular, и Solid Honeycomb, в переводе на русский «Решетка», «Треугольники», «Сплошные соты». Есть и менее прочные, но более «скоростные»: Rectilinear или Fast Honeycomb. Полезно изучить особенности каждого из шаблонов.

Уменьшить скорость печати

Внутреннее наполнение модели обычно печатается быстрее. Если печать идет слишком быстро, экструдер не справится с задачей и вы столкнетесь с недоэкструдированием «внутренностей» модели. Наполнение будет хрупким и похожим на паутину, так как экструдер не протолкнет достаточно пластика. Если вы уже пробовали менять шаблоны, но прочность оставляет желать лучшего, попробуйте снизить скорость печати. В меню Edit Process Settings можно найти вкладку Others. Там можно настроить скорость печати по умолчанию.

Увеличить ширину экструдирования при печати заполнения

Есть еще одна полезная опция, которая есть в некоторых программах, она меняет ширину экструдирования при печати наполнения. Например внешнюю «оболочку» можно печатать на одной ширине, а заполнение на другой. Можно сделать внутренние перегородки более толстыми и прочными, и в целом модель будет более надежна. Ищите эти настройки в меню Edit Process Settings ---> Infill. Ширина экструдирования заполнение задается в процентах. Чтобы внутреннее заполнение было вдвое толще внешнего, необходимо выставить параметр на 200%.

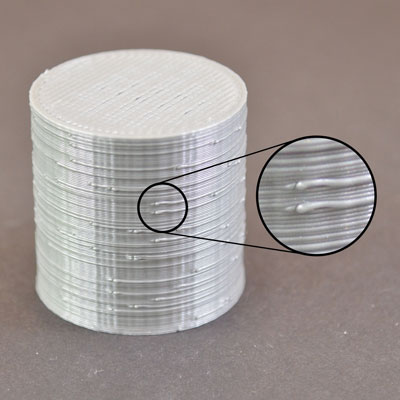

Проблема: натеки и «прыщи» на 3D распечатке

В процессе печати экструдер 3D принтера постоянно останавливает работу и перемещается по рабочему пространству. Для большинства экструдеров равномерное экструдирование во время перемещений - не проблема, но, когда экструдер то включается, то выключается, могут возникнуть неполадки.

Если подробно осмотреть напечатанную модель, можнно найти место, с которого экструдер начал работу над определенным участком. Подобные отметки обычно называются натеками или «прыщами». Эти неровности мешают соединять детали между собой. Но и для этого дефекта есть свое решение.

Настройки втягивания и хода накатом

Если вы регулярно обнаруживаете небольшие дефекты на поверхности модели, необходимо внимательно приглядеться к каждому из распечатанных периметров. Появляется ли этот дефект именно тогда, когда началась печать этого периметра? Или это произошло после, когда экструдер уже закончил печать и остановил работу?

Если дело в начале печати, можно немного отрегулировать втягивание. Посмотрите Edit Process Settings ---> Extruders. Под дистанцией втягивания должна быть настройка Extra Restart Distance. Она отвечает за дистанцию втягивания пластика, когда экструдер прекращает работу и длину, на которую он заполняется перед возобновлением работы.

Если проблема возникает в начале работы над периметром, скоре всего дело в том, что остается слишком много пластика перед началом печати контура. В этом случае просто уменьшите длину заполнения, установив отрицательные значения в поле Extra Restart Distance. Поэкспериментируйте с параметром, пока не получится оптимальный результат.

Если же дефект появляется в конце печати периметра, надо смотреть другой параметр. Он называется Coasting, в переводе на русский «движение накатом». Обычно его значения устанавливаются прямо под настройками втягивания (см. вкладку Extruder). Эта опция позволит выключить экструдер еще до завершения периметра и давление внутри сопла упадет. Обычно хватает 0,2-0,5 мм для достижения ощутимого результата.

Избегаем ненужного ретракта (втягивания)

Вышеперечисленные настройки актуальны, когда сопло отводится назад. Но иногда лучше и проще вообще избежать этого движения печатающей головки. Иначе говоря, надо сделать так, чтобы экструдер двигался равномерно и не менял траекторию движения на противоположную.

Это особенно актуально для 3D-принтеров с экструдерами Bowden, так как у них слишком большое расстояние между мотором и соплом и втягивание само по себе проблематично. Настройки этого параметра обычно находят во вкладке Advanced в разделе Ooze Control Behavior. Там много разных настроек, которые регулируют поведение вашего принтера.

В разделе Stringing or Oozin можно задать параметры втягивания, чтобы сопло не протекало во время перемещения в пространстве. Так же обычно есть галочка, которая установит, что втягивание необходимо только во время перемещения по открытым пространствам.

Другая любопытная опция находится в разделе Movement Behavior. Если вы уже настроили принтер так, чтобы втягивание происходило только над открытыми пространствами. С помощью некоторых программ для 3D-печати можно настроить принтер так, что выходы за периметр минимизируется и необходимости во втягивании вообще не будет. Эта опция называется Avoid crossing outline for travel movement.

Нестанционное втягивание

Так же можно воспользоваться еще одной полезной функцией, которая есть в некоторых программах 3D-печати, - нестационарное втягивание. Оно очень актуально для экструдеров Bowden, которые отличаются высоким давлением в соплах. Когда принтер завершает работу, повышенное давление в таком экструдере может привести к образованию сгустков филамента.

Некоторые программы печати решают эту сложность с помощью специальной опции, которая позволит филаменту втягиваться по ходу движения. Это снижает вероятность образования сгустков. Для включения этой опции для начала необходимо настроиит некоторые параметры. Сперва в Edit Process Settings ---> Extruders убедитесь, что Wipe Nozzle включена. Эта опция позволяет принтеру прочищать сопло после печати каждого отдельного участка модели.

Установите Wipe Distance на 5 мм. Далее зайдите в Advanced и включите Perform retraction during wipe movements. Это блокирует стационарное втягивание, ведь теперь принтер будет прочищать сопло на противоходе. Эта опция очень полезна и велика вероятность, что она решит вашу проблему внешних дефектов.

Выбор место старта 3D печати

Если ничего не помогает, и мелкие дефекты продолжают появляться, можно самому установить, где эти натеки допустимы. Ищите это в меню Edit Process Settings в Layer. Чаще всего место начала печати выбирается так, чтобы скорость была оптимизирована. Но в принципе можно указать рандомный выбор точки или же определить конкретную позицию. Печатая статуэтку, как вариант, можно указать принтеру начинать печать исключительно с тыльной стороны. Тогда на лицевой стороне не будет ничего видно. Для этого просто включите опцию Choose start point that is closed to specific location и укажите координаты точки, около которой должна начинаться печать.

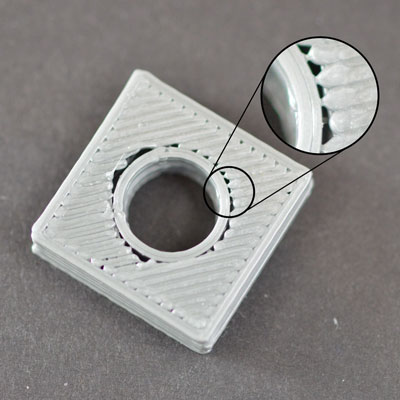

Проблема: щели между наполнением и контуром

Каждый слой печатаемой детали представляет собой комбинацию внешнего каркаса и наполнения. Периметры слоев четко следуют контуру модели. Остальное - наполнение, которое печатается внитри периметров. Наполнение обычно создается по шаблону возвратно-поступательными движениями и обычно позволяет печатать на высокой скорости.

Поскольку для печати контура используются другие шаблоны, необходимо, чтобы эти части просто скреплялись между собой. Если вдруг на модели начали появляться щели по краям наполнения, попробуйте поискать причину:

Недостаточное перекрытие контура

В некоторых программах управления есть параметр, позволяющий регулировать прочность скрепления контура и наполнения. Называется он Outline overlap, он определяет сколько наполнения будет накладываться на периметр. Поищите эту настройку в Edit Process Settings ---> Infill. Она указывает процент от ширины экструдирования. К примеру, если вы указываете 20% перекрытие контура, программа укажет принтеру, что наполнение должно на 20% перекрывать внутреннюю часть периметра.

Слишком высокая скорость печати

Наполнение модели обычно печатается быстрее, чем контур. Но когда печать идет слишком быстро, времени на сцепление наполнения с периметром может не хватать. Если вы уже пробовали увеличить перекрытие контура, а щели не исчезли, попробуйте отрегулировать скорость печати. Ищите в меню Edit Process Settings ---> Other. И настройте Default Printing Speed.

Проблема: загибающиеся или неровные углы

Если вы начали замечать, что модель начинает загибаться, обычно дело в перегреве. Пластик выдавливается при очень высокой температуре, не успевает застывать и меняет форму. Эту проблему можно избежать, если настроить принтер так, чтобы слои во время остужались, пока не успела произойти деформация.

Проблема: царапины на верхней поверхности

Одно из преимуществ 3D-печати - то, что каждый объект строится послойно в каждый отдельный промежуток времени. То есть сопло двигается над всей платформой, соблюдая высокую скорость печати. Иногда сопло задевает последний слой и оставляет царапины. Есть несколько причин такой проблемы.

Экструдируется слишком много пластика

Первое, что имеет смысл проверить, - это количество экструдироемого пластика, оно может оказаться слишком велико. В таком случае слои выходят толще, чем задумано изначально. И при перемещении сопло будет цепляться за них.

Вертикальный подъем (Z-hop)

Если вы уже проверили, сколько пластика экструдируется, и все в норме, а царапины на поверхности продолжают появляться, попробуйте обратить внимание на настройку «вертикальный подъем». Она отвечает за то, насколько сопло поднимается над только что распечатанным слоем, перед началом перемещения. Когда сопло доходит до новых координат, оно снова опускается. Благодаря этому подъему можно избежать появление дефектов. Настройка находится где то в Edit Process Settings ---> Extruder. Включите втягивание, установите необходимое значение на retraction Vertical Lift.

Проблема: дыры и щели между углами слоев.

Во время 3D-печати, каждый предыдущий слой становится основанием для последущего. Тут важно отрегулировать количество экструдируемого пластика, чтобы был соблюден баланс между прочностью основания и расходом материала.

Если основание слишком хрупкое, у вас будут появляться дыры и щели между слоями. Обычно это особенно заметно на углах, когда изменяется размер модели. Когда происходит переход на более мелкую деталь, важно чтобы опора была достаточно прочна. Вот список причин, которые приводят к тому, что основание оказывается недостаточно прочным.

Недостаточно периметров

Добавьте к печатаемому контуру еще периметров, и это значительно укрепит фундамент! Так как наполнение модели обычно полое, толщина стенок играет немаловажную роль. Ищите этот параметр в Edit Process Settings ---> Layer. Если обычно вы печатаете два периметра, попробуйте увеличить до четырех.

Верхние слои недостаточно сплошные

Еще одной причиной может стать то, что сплои недостаточно сплошные. Тонкий потолок не может стать нормальной опорой для следующих структур. Это исправляется в Edit Process Settings ---> Layer.

Низкий процент заполнения

Посмотрите процент наполнения в Edit Process Settings ---> Infill. Верхние слои ложатся поверх наполнения, то есть важно, чтобы наполнения хватало.

Проблема: перегрев при 3D печати

Боковые поверхности модели состоят из множества отдельных слоев. Если печать налажена, они образуют гладкую поверхность. Но если что-то идет не так, обычно это очень заметно на внешней стороне объекта. Такой брак выглядит как борозда или линия.

Неравномерное экструдирование

Обычно причина в качестве филамента. Если диаметр вашего пластика колеблется хотя бы в пределах 5%, этого будет достаточно для серьезных изменений в ширине экструдируемого пластика. Некоторые слои окажутся толще и будут выделяться на боковой поверхности. Для равномерной печати важен качественный пластик.

Колебания температуры

Большинство 3D-принтеров оснащены PID-контроллером для регулировки температуры. Если он неправильно настроен, температура в процессе работы будет меняться. Причем происходит это циклически. В этом случае на боках модели появляются «волны». Если вы замечаете колебания температуры более чем на 2 градуса, откалибруйте контроллер.

Механические проблемы

Если предыдущие решения проблемы не помогли, возможно существует какая-то механическая проблема. Проверьте положение платформы, это очень влияет на качество слоев. Если принтер стоит на неустойчивой платформе, вибрация может привести к утолщению некоторых слоев.

Читайте также: